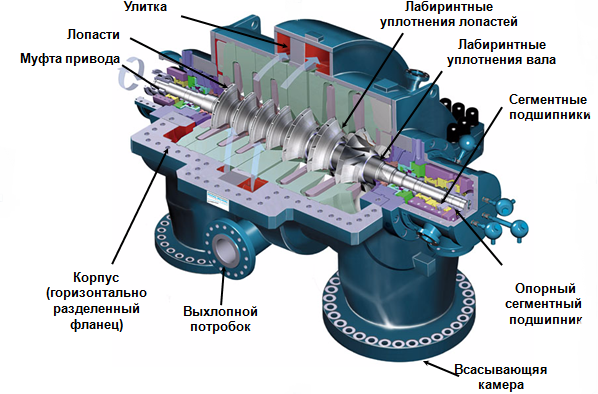

Центробежные

компрессоры работают с большой частотой

вращения вала, поэтому при эксплуатации

особое внимание уделяют подшипникам

и масляным системам. Машинист,

обслуживающий центробежные компрессоры,

соблюдает общие правила эксплуатации:

выполнение всех работ только по

распоряжению начальника смены или

старшего по смене, ознакомление с

записями в сменном журнале перед

подготовкой центробежного компрессора

к пуску, обязательная запись времени

пуска и остановки с указанием ее

причины.

Каждый

вид центробежного компрессора имеет

свои особенности эксплуатации,

которые мы и рассмотрим.

При

подготовке газо- и воздуходувок к пуску

необходимо включить пусковой

(вспомогательный) масляный насос,

проверить поступление масла во все

смазочные точки, наличие, исправность

и подключение измерительных приборов

и регулирующих устройств, пустить воду

или другую жидкость на гидравлические

уплотнения, пустить воду на охлаждение

подшипников и в маслохолодильник,

провернуть за полумуфту ротор и убедиться

в легкости его вращения. Перед пуском

задвижки на всасывающем и нагнетательном

трубопроводах должны быть закрыты, а

задвижка в атмосферу или пусковой

трубопровод — открыта. Газодувки,

сжимающие и перемещающие взрывоопасные

газы, перед пуском после длительных

остановок нужно продуть азотом или

другим инертным газом. Одновременно

к пуску необходимо подготовить привод

— турбину или электродвигатель.

После

пуска газо- и воздуходувок вхолостую

проверяют поступление масла и

техническое состояние подшипников,

особенно упорных, прослушивают

корпус и концевые уплотнения. При полной

исправности машины открывают задвижку

на всасывающем трубопроводе и

поднимают давление до допустимого

значения, прикрыв задвижку на пусковом

трубопроводе. Затем проверяют работу

турбомашины под нагрузкой и переводят

ее для работы в систему, одновременно

открывая нагнетательную задвижку и

прикрывая задвижку на пусковом или

сбросном трубопроводах. Работать газо-

и воздуходувки должны на режиме,

соответствующем наибольшему КПД,

наименьшему потреблению мощности и в

устойчивой зоне.

Обслуживание

газо- и воздуходувок заключается в

наблюдении за смазочной системой,

подачей воды на подшипники и гидравлические

уплотнения, показаниями измерительных

приборов, а также в регулировании

заданного режима работы агрегата.

Для

вывода воздухо- или газодувки из зоны

неустойчивой работы необходимо

прикрыть дроссельную заслонку во

всасывающей трубе и открыть выпускной

клапан.

Машинист

должен записывать в сменный журнал

через определенные промежутки

времени основные показатели работы

агрегата.

Машину

останавливают после вывода ее из

системы, постепенно прикрыв задвижку

на линии нагнетания и одновременно

открыв задвижку на пусковом трубопроводе.

Затем выключают двигатель и включают

пусковой маслонасос. После остановки

на короткое время агрегат приводят в

действие.

Для

каждого компрессорного агрегата

разработаны подробные инструкции по

уходу и обслуживанию. Подготовку к

пуску и пуск компрессора проводят, как

правило, помощник машиниста, машинист

и старший электрик под руководством

начальника смены и под контролем

начальника или механика цеха.

При

подготовке компрессора к пуску проверяют

наличие, подключение и исправность

контрольно-измерительных приборов и

средств автоматики, уровень масла в

маслобаке, техническое состояние

фильтров, исправность пускового

маслонасоса, поступление масла в

подшипники и редуктор, внешнее техническое

состояние компрессора, особенно

соединительных муфт, исправность

задвижки на нагнетательном

трубопроводе. После этого выпускают

влагу, накопившуюся в газовой части

холодильников, открывают полностью

задвижку на «свечу» или пусковой

трубопровод, задвижки на подводе и

сбросе воды промежуточных холодильников,

маслохоло-дильника, включают охлаждение

электродвигателя.

Если

центробежный компрессор имеет привод

от синхронного электродвигателя и

паровой или газовой турбины, то для

пуска их готовят одновременно. Прогревают

паром или газом подводящие трубопроводы

и турбины. Старший электрик готовит к

пуску электродвигатель. По разрешению

начальника смены включают в работу

пусковой маслонасос компрессора.

Постепенно пускают пар или газ в турбину.

При небольшой частоте вращения ротора

прослушивают слуховой трубкой

цилиндры, подшипники, редуктор и

концевые уплотнения. Когда ротор

турбины достигнет синхронной частоты

вращения, включают синхронный

электродвигатель. Через 15 с остановится

пусковой маслонасос, так как включится

в работу основной маслонасос.

Открывают задвижку на всасывающем

трубопроводе и тщательно проверяют

работу агрегата вхолостую. Загружают

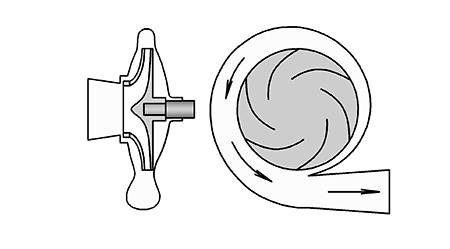

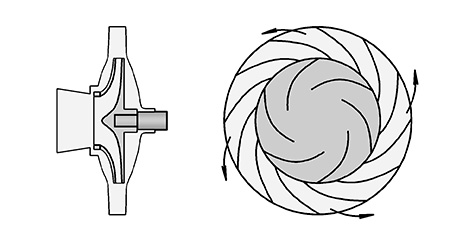

компрессор, полностью открыв дроссельную

заслонку или поворотные лопатки на

диффузоре. Закрыв задвижки «на свечу»

или пусковом трубопроводе устанавливают

необходимое давление. При этих

операциях следят за нагрузкой

электродвигателя по амперметру, за

разрежением на линии всасывания и

осевым сдвигом по манометру после

думмиса. Во многих компрессорах для

определения недопустимого осевого

сдвига устанавливают звуковую и световую

сигнализации.

После

загрузки компрессора вновь прослушивают

работу цилиндров, подшипников,

особенно упорно-опорных, редуктора,

думмиса, концевых уплотнений, проверяют,

нет ли посторонних шумов или скрежета,

значительного повышения температуры.

При

полной исправности компрессора его

переводят на работу в систему, постепенно

открывая задвижку на нагнетательном

трубопроводе и закрывая задвижку

на пусковом трубопроводе. Машинист

обязан сблокировать электродвигатель

пущенного компрессора с общей схемой

аварийной блокировки цеха.

Обслуживание

работающего компрессора заключается

в регули-эовании режима по показаниям

приборов, наблюдении за давлением

и температурой по ступеням, работой

смазочной системы и системы охлаждения

цилиндров, уплотнений, подшипников и

редукторов, в ведении сменного журнала.

Машинист

должен содержать в исправном состоянии

антипом-пажные устройства, знать, при

каком режиме появляются признаки

помпажа. Если отсутствует антипомпажный

клапан и обнаружены признаки помпажа,

вызванные повышением давления на линии

нагнетания, следует понизить давление,

открыв клапан на пусковом трубопроводе,

а если помпаж вызван малой нагрузкой,

нагрузить компрессор и излишек газа

сбросить в пусковой трубопровод.

Необходимо периодически продувать

газовое пространство промежуточных

холодильников, чтобы удалить скапливающийся

конденсат.

Компрессор

останавливают машинист, дежурный

электрик поуказанию и в присутствии

начальника смены, сообщив об этом

сменному персоналу смежных отделений

и цехов.

Для

остановки компрессора необходимо:

отключить компрессор от коллектора

нагнетания и перевести его на работу

в пусковой трубопровод, разблокировать

электродвигатель и приступить к

разгрузке компрессора, полностью

открыть клапан выхода газа в пусковой

коллектор, постепенно закрывать

поворотные лопатки направляющих

аппаратов или дроссельную заслонку

(после чего автоматически включают

пусковой маслонасос) и нажатием кнопки

«Стоп» выключить электродвигатель.

При наличии турбины перекрыть клапан

подачи на нее газа или пара.

Машинисту

следует определить и записать в журнал

время от момента выключения двигателей

до полной остановки ротора. Если

ротор вращается меньше определенного

в инструкции времени, то это указывает

на повреждение вкладышей подшипников

или уплотнений. Для равномерного

охлаждения подшипников следует

прокачивать масло пусковым насосом не

менее 20 мин после выключения привода.

Затем останавливают пусковой маслонасос,

закрывают задвижки на линии всасывания,

поступления воды в маслохолодильник,

промежуточные холодильники и холодильник

электродвигателя. Далее осматривают

и очищают компрессорный агрегат.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Руководство по эксплуатации центробежного компрессора

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ

Заместитель председателя Госгортехнадзора СССР В.А.Рябов 1 сентября 1987 г.

Заместитель министра нефтеперерабатывающей и нефтехимической промышленности СССР Ю.М.Сиваков 2 сентября 1987 г.

Настоящие общие технические условия (УО) разработаны институтом ВНИКТИнефтехимоборудования на основе действующих нормативных документов, руководящих материалов ведущих проектных и научно-исследовательских институтов, рекомендаций заводов и фирм-изготовителей и опыта эксплуатации и ремонта центробежных компрессоров предприятий отрасли.

Общие технические условия разработали А.Е.Фолиянц, Н.В.Мартынов, А.С.Булыгин, Г.И.Билько, Р.А.Суворова, А.М.Хаймович, М.П.Ламонова, Т.Б.Власенко.

Замечания и предложения по настоящим УО направлять по адресу: 400085, Волгоград, проспект Ленина, 98б.

ВВЕДЕНИЕ

Настоящие общие технические условия (УО) устанавливают основные требования при ремонте центробежных компрессоров и распространяются на газовые, холодильные и воздушные компрессоры и нагнетатели с конечным давлением до 35 МПа (350 кгс/см ) отечественного и импортного производства.

Наряду с нормативно-технической документацией заводов и фирм-изготовителей, проектных организаций и действующих на предприятии нормативных документов, УО являются основным документом при составлении предприятиями инструкций по эксплуатации и ремонту центробежных компрессоров.

Общие технические условия являются обязательными для исполнения на всех предприятиях Миннефтехимпрома СССР.

С вводом в действие настоящих УО отменяются для предприятий Миннефтехимпрома СССР «Основные технические условия на ремонт центробежных компрессоров предприятий азотной промышленности».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Нормы межремонтных периодов компрессоров, содержание работ при ремонтах, трудовые затраты, планирование ремонтов и их документация устанавливаются положениями о ППР, действующими в подотраслях Миннефтехимпрома СССР.

1.2. Подготовка компрессора к ремонту и его ремонт производятся в соответствии с действующими на предприятиях правилами и нормами по технике безопасности.

1.3. Сдача и приемка компрессора из капитального ремонта производится по актам в соответствии с положениями о ППР подотраслей Миннефтехимпрома СССР.

1.4. К разборке центробежного компрессорного агрегата приступать после остывания корпусов ниже 70 °С, а агрегата с турбоприводом — после выключения валоповоротного устройства турбины.

1.5. Все сопрягаемые детали, взаимное положение которых может быть изменено в процессе ремонта, должны быть промаркированы и иметь метки для установки их на прежнее место и в прежнее положение. Особое внимание следует обращать на установку колодок опорных и упорных подшипников, элементов масляных уплотнений, крышек корпусов, удерживающих и разводных колец, фиксирующих штифтов, проставок, коронок и обойм соединительных муфт, а также шпилек, болтов и гаек, работающих в тяжелых условиях. Вновь устанавливаемые детали также должны быть замаркированы.

1.6. Все открывающиеся при разборке полости, каналы, патрубки и отверстия, в том числе внутри нижней половины корпуса, должны защищаться от загрязнений и попаданий посторонних предметов путем обвязывания пленкой, установки заглушек и пробок.

1.7. При выполнении ремонтных работ необходимо соблюдать осторожность и принимать меры по защите от повреждения сопрягаемых поверхностей деталей.

1.8. Все резиновые кольца, манжеты и жгуты перед сборкой подлежат замене, при установке в пазы их следует обильно смазать консистентной смазкой ЦИАТИМ-221 ГОСТ 9433-60* или смазкой, рекомендованной изготовителем компрессора.

* На территории Российской Федерации документ не действует. Действует ГОСТ 9433-80. — Примечание изготовителя базы данных.

1.9. Перед сборкой все внутренние полости, поверхности и детали тщательно очищаются, протираются и продуваются сжатым воздухом.

1.10. При сборке резьба шпилек, болтов и гаек, работающих при температуре свыше 100 °С (до 400 °С), натирается сухим чешуйчатым графитом ГОСТ 8295-73 или смазывается пастой ВНИИ НП-232 (с дисульфидом молибдена) ГОСТ 14068-79, а при температуре до 100 °С смазывается консистентной смазкой ЦИАТИМ-221 или смазкой, рекомендованной изготовителем компрессора.

1.11. Присоединение трубопроводов к компрессору должно выполняться в соответствии с проектом и указаниями завода-изготовителя.

1.12. В процессе выполнения ремонта необходимо заполнять ремонтный формуляр, образец которого дан в приложении 4.

Если в документации завода-изготовителя имеется формуляр, существенно не отличающийся от предлагаемого, допускается использовать этот формуляр с дополнением отсутствующих разделов.

1.13. Если к ремонту компрессора не предъявляется других требований, кроме изложенных в настоящих УО, допускается не составлять технические условия на ремонт этого компрессора.

1.14. Основные технические данные отдельных марок центробежных компрессоров даны в приложении 1, которое не ограничивает применение настоящих УО для других марок компрессоров.

2. ПОРЯДОК РАЗБОРКИ КОМПРЕССОРА

2.1. Перед остановкой компрессора необходимо замерить и записать в формуляр величины вибрации корпусов подшипников или валов компрессора, привода и редуктора.

Сразу после остановки рекомендуется проверить индикаторами центровку агрегата привод-редуктор-компрессор в горячем состоянии.

Порядок разборки компрессора определяется инструкциями завода-изготовителя, а при отсутствии таких указаний производится в указанной ниже последовательности.

2.2. Для разборки корпусов необходимо:

отсоединить при необходимости трубопроводы подвода и отвода газа и масла;

снять термопары опорных подшипников;

демонтировать кожухи полумуфт;

проверить осевой разбег промежуточных валов с помощью индикатора часового типа;

отсоединить промежуточные валы, снять зубчатые обоймы;

проверить соосность роторов турбины и компрессоров по расточкам под концевые уплотнения вала.

Результаты занести в формуляр.

2.3. Демонтировать при необходимости компрессор с опорных плит, для чего:

отвернуть гайки крепления лап корпуса;

поднять компрессор мостовым краном;

убрать шпонки из-под корпуса;

установить компрессор на подставки с учетом удобства проведения ремонтных работ.

2.4. Для снятия при необходимости зубчатых втулок с вала:

отвернуть стопорные винты и стопорные гайки;

установить стягивающее приспособление, например, типа, изображенного на рис.2.1;

Рис.2.1. Приспособление для съема зубчатых втулок и диска упорного подшипника:

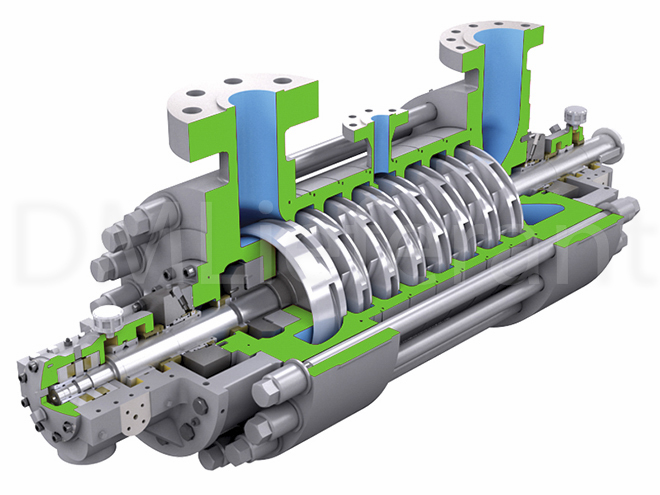

1 — диск; 2 — диск упорного подшипника; 3 — полукольца; 4 — вал ротора; 5 — прокладки; 6 — шпильки стяжные

Полумуфты, насаженные без шпонок (гидравлически), демонтировать, как это указано в п.3.8.7.

2.5. Снять крышки и разобрать опорные (опорно-упорные) подшипники, замерить в них зазоры и натяг крышек. Разобрать концевое уплотнение.

2.6. Проверить зазоры в лабиринтных уплотнениях.

При проверке описанным ниже способом определяется минимальный радиальный зазор в точеных лабиринтных уплотнениях, показанных на рис.3.27, тип III статорные.

Вначале проверить зазор в концевых лабиринтных уплотнениях в верхней половине корпуса, для чего:

демонтировать верхние половины опорных (опорно-упорных) подшипников;

установить магнитные стойки с индикаторами часового типа на корпусе на обоих концах вала;

настроить индикаторы ГОСТ 577-68 с натягом 1,5-2,0 мм и установить их в нулевое положение (рис.2.2).

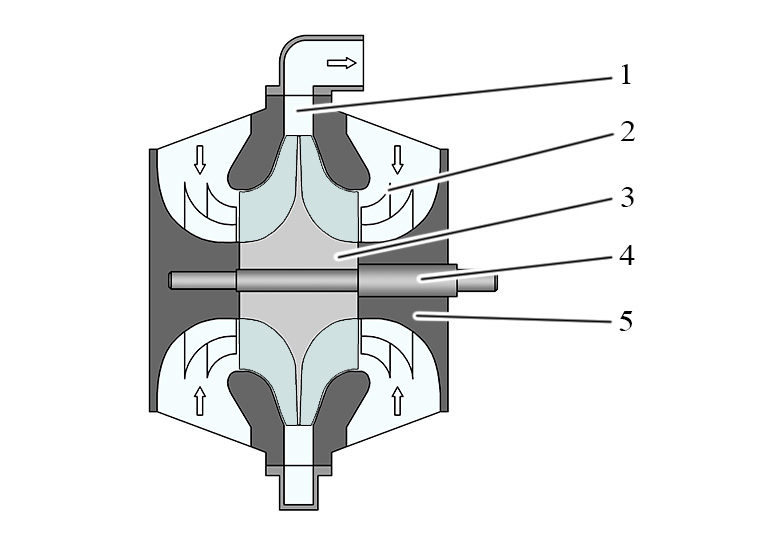

Рис.2.2. Проверка зазоров в концевых лабиринтных уплотнениях:

1 — индикатор; 2 — лабиринты; 3 — вал ротора; 4 — корпус опорного подшипника; 5 — рычаг

С помощью рычагов из дерева, установленных под концы вала ротора, одновременно приподнять ротор до соприкосновения гребней с концевыми лабиринтными втулками и зафиксировать отклонение стрелок индикаторов, которые покажут величину верхнего зазора в концевых лабиринтных уплотнениях вала.

Аналогично замеряется нижний зазор, для чего:

приподнять ротор на 0,05-0,1 мм, замеряя высоту подъема индикатором;

выкатить нижние половины вкладышей подшипников, повернув их на 180° вокруг оси;

осторожно опустить ротор на точеные лабиринты и зафиксировать отклонение стрелок индикатора, которое покажет величину нижнего зазора.

Для проверки радиальных зазоров в межступенчатых точеных лабиринтных уплотнениях необходимо выполнить следующее:

демонтировать концевые лабиринтные уплотнения после снятия верхней половины корпуса;

проверить величины радиальных зазоров в лабиринтных уплотнениях по описанной выше методике.

Зазоры в зачеканенных лабиринтных уплотнениях, во избежание смятия гребней, проверяют длинными щупами или по свинцовым оттискам.

2.7. Демонтировать отдельный упорный подшипник, для чего:

предварительно установив нижний вкладыш опорного подшипника, замерить индикатором осевой зазор в упорном подшипнике по разбегу ротора, и результаты занести в формуляр;

выкатить нижний вкладыш опорного подшипника;

снять крышку упорного подшипника;

снять верхнюю половину корпуса подшипника и выкатить нижнюю половину;

при необходимости снять колодки с верхней и нижней половины подшипника.

2.8. Снять при помощи крана верхнюю половину корпуса компрессора с горизонтальным разъемом, предварительно отвернув крепежные гайки. Для облегчения отворачивания гайки можно смочить керосином. Если не удается отвернуть гайку, её можно подогреть газовой горелкой до 200-300 °С. После отворачивания гаек снять контрольные шпильки, установить направляющие колонки, смазать их маслом, отделить верхнюю половину корпуса от нижней с помощью отжимных болтов, вынуть конические штифты.

Крышку поднимать с помощью траверсы с тальрепами, позволяющими контролировать подъем в горизонтальном положении. Подъем осуществлять медленно, постоянно следить за горизонтальным положением крышки, замеряя расстояние между фланцами разъема по углам, не допускать задевания диафрагм за рабочие колеса. Крышку уложить на деревянные брусья.

2.9. Для компрессоров с вертикальным разъемом корпуса установить на крышке корпуса рым-болт, зацепить его тросом, затем отвернуть гайки крышки и с помощью упорных винтов демонтировать её. Вторую крышку демонтировать аналогично.

Закрепить приспособление для извлечения и вталкивания внутреннего корпуса, например, типа, изображенного на рис.2.3. Постепенно закручивая натяжные гайки, извлечь внутренний корпус из наружного. Как правило, внутренний корпус можно извлечь только в одну сторону.

Источник

Руководство по эксплуатации Компрессор воздушный поршневой

Руководство по эксплуатации Компрессор воздушный поршневой

Для гарантийного ремонта предъявите:

2. Документы, подтверждающие покупку.

3. Руководство по эксплуатации.

При отсутствии одного из указанных документов Вам может быть отказано в гарантийном ремонте.

Гарантийное обслуживание не осуществляется в следующих случаях:

1. При отсутствии полностью заполненного гарантийного талона или его утере;

2. При наличии механических и других повреждений, вследствие нарушения требований условий эксплуатации, правил транспортирования и хранения;

3. Самопроизвольного изменения конструкции или внутреннего устройства оборудования;

4. При нарушении сохранности заводских гарантийных пломб на устройствах оборудования и несанкционированного доступа к настройкам (регулировкам);

5. Применения запасных частей и материалов, не предусмотренных эксплуатационной документацией;,

6. При нарушении режимов работы, установленных эксплуатационной документацией (руководство по эксплуатации и др.).

Гарантия не распространяется:

1. На расходные материалы, замена которых в период действия гарантии, «предусмотрена регламентом проведения технического обслуживания (фильтрующие элементы и материалы, масло и др.);

2. На изделия, вышедшие из строя по причине форс — мажорных обстоятельств (авария, стихийные бедствия и др.).

Условия гарантии не предусматривают:

1. Профилактику и чистку изделия, а также выезд мастера к месту установки изделия с целью его подключения, настройки, ремонта или консультации. Данные работы производятся по отдельному договору.

2. Транспортные расходы не входят в объем гарантийного обслуживания.

1. Общие сведения об изделии

1.1. Руководство по эксплуатации является документом, содержащим техническое описание компрессоров воздушных поршневых V80-100, V80-110, указания по эксплуатации и технические данные, гарантированные предприятием-изготовителем.

1.2. Изготовитель оставляет за собой право вносить изменения в конструкцию компрессора, которые могут быть не отражены в настоящем документе и направленные на повышение качества и надежности, без предварительного предупреждения.

2. Назначение

2.1. Компрессор является сложным электромеханическим изделием и предназначен для обеспечения сжатым воздухом пневматического оборудования, аппаратуры и инструмента, применяемого в промышленности, автосервисе и для других целей потребителя, после его очистки дополнительной системой подготовки воздуха и доведения до норм, действующих в каждой из отраслей. Использование компрессора позволяет значительно экономить электроэнергию, механизировать труд и повысить качество работ.

Не допускается эксплуатация компрессора во взрывоопасных и пожароопасных зонах по ПУЭ, под дождём, а также в бытовых целях.

2.2. Питание компрессора осуществляется от трехфазной сети переменного тока напряжением (380±38) В, частотой (50±1,25) Гц.

2.3. Климатическое исполнение УХЛ 4 по ГОСТ 15150-69 при температуре окружающего воздуха от 278 до 313 К (от плюс 5 до плюс 40 °С).

2.4. Режим работы компрессора – повторно-кратковременный.

2.5. Регулировка давления в ресивере — автоматическая.

2.6. Компрессор снабжен тепловой защитой от перегрузок электрооборудования (тепловое реле), короткого замыкания или обрыва одной из фаз питающей электрической цепи (автоматический выключатель).

2.7. Компрессор дополнительно (под заказ) может быть укомплектован влагомаслоотделителями требуемой степени очистки воздуха, редуктором давления и т.д.

2.8. Общий вид компрессоров представлен на рис. 1, схема электрическая принципиальная — на рис. 2.

3. Технические характеристики

3.1. Общие требования безопасности к конструкции компрессора и к электрооборудованию соответствуют Техническому регламенту по безопасности машин и оборудования. Электрооборудование компрессора выполнено со степенью защиты не ниже IP41 ГОСТ 14254-96. Класс по способу защиты человека от поражения электрическим током 1.

3.2. Основные технические характеристики компрессора приведены в таблице 1.

Значение показателя

Количество ступеней сжатия

Число цилиндров компрессора

Заправочный объем масла, л

Расход масла в установившемся тепловом режиме, г/м 3

Производительность (вход/выход), л/мин

Конечное давление сжатого воздуха, МПа, (кг/см 2 )

Номинальная мощность двигателя, кВт

Объём ресивера, л, не менее

Габаритные размеры, мм, не более: длина

Присоединительный размер крана, дюйм

3.3. Характеристика электрооборудования приведена в таблице 2.

Наименование и обозначение

Техническая характеристика

3.4. Характеристика смазочного материала.

Для смазки блока поршневого рекомендуется использовать, не смешивая, следующие марки компрессорных масел для поршневых воздушных компрессоров

(или аналогичные по требованиям и качеству):

4. Комплектность

4.1. Комплект поставки компрессора приведён в таблице 3.

Наименование

Количество, шт.

Руководство по эксплуатации

Примечание: комплект колес и детали их крепления упакованы отдельно.

5. Устройство и принцип работы

Компрессор (рис.1) состоит из следующих основных сборочных единиц и деталей: узела насоса поршневого , ресивера (воздухосборника) 1, платформы 2, электродвигателя 3 со шкивом 4, клиновых ремней 5, защитного ограждения 6, прессостата 7, манометра 8, воздухопровода сброса давления 9, нагнетательного воздухопровода 10, крана 11, клапана предохранительного 12, клапана обратного 13, крана слива конденсата 14, колес и амортизаторов 15.

Узел насоса — поршневого типа, одноступенчатый, двухцилиндровый, с воздушным охлаждением — предназначен для выработки сжатого воздуха.

Смазка трущихся поверхностей деталей узла насоса осуществляется разбрызгиванием масла. Заливка масла в картер производится через заливное отверстие в верхней части, слив масла — через отверстие в днище картера, закрытое пробкой.

Ресивер (воздухосборник) 1 служит для сбора сжатого воздуха, устранения пульсации давления, отделения конденсата и масла. Ресивер является также корпусом, на котором смонтированы узлы и детали компрессора.

Ресивер имеет штуцеры для установки прессостата 7, обратного клапана 13, крана слива конденсата 14, предохранительного клапана 12 и крана 11, а также кронштейны для установки платформы.

Платформа 2 предназначена для монтажа блока поршневого, двигателя, клиноременной передачи и защитного ограждения.

Электродвигатель 3 предназначен для привода узла насоса.

Прессостат 7 служит для обеспечения работы компрессора в автоматическом режиме, поддержания давления в ресивере.

Воздухопровод сброса давления 9 служит для сбрасывания сжатого воздуха из нагнетательного воздухопровода 10 после остановки узла насоса с целью облегчения его последующего запуска.

Кран 11 предназначен для подачи воздуха потребителю.

Клапан предохранительный 12 служит для ограничения максимального давления в ресивере и отрегулирован на давление открывания, превышающее давление нагнетания не более, чем на 0,5%.

Обратный клапан 13 обеспечивает подачу сжатого воздуха только в направлении от узла насоса к ресиверу.

Кран слива конденсата 14 служит для удаления конденсата из ресивера.

6. Указание мер безопасности

6.1. Применяемая маркировка имеет следующее значение:

6.2. К обслуживанию компрессора допускаются лица, ознакомленные с его устройством и правилами эксплуатации, прошедшие инструктаж по технике безопасности и оказанию первой помощи.

6.3. Во время работы оператор обязательно должен использовать защитные очки для защиты глаз от чужеродных частиц, поднятых струёй воздуха.

6.4. Компрессор необходимо расположить на горизонтальной поверхности пола, в устойчивом положении.

6.5. Не допускать воздействия на компрессор атмосферных осадков.

6.6. В помещении, где расположен компрессор, обеспечить хорошую вентиляцию (проветривание), следя за тем, чтобы температура окружающего воздуха поддерживалась между плюс 5 и плюс 40° С.

6.7. Всасываемый компрессором воздух не должен содержать пыли, паров любого вида, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей или красителей, токсичных дымов любого типа. При температуре окружающего воздуха выше 30 °С. Забор воздуха на всасывание компрессором рекомендуется осуществлять не из помещения или принимать специальные меры для уменьшения температуры окружающего компрессор воздуха.

6.8. В случае критических помещений (присутствие частиц пыли различного рода) необходимо чаще заменять воздушные фильтры. Значительное снижение пропускной способности фильтров может привести к выходу из строя всасывающего, нагнетательного или обратного клапана.

6.9. Использование компрессора строго ограничено сжатием воздуха, поэтому он не может быть использован для каких-либо иных газов.

6.10. Использование сжатого воздуха для различных предусмотренных целей (пневматический инструмент, окраска, мытьё со средствами на водной основе и т.д.) обусловлено знанием и соблюдением норм, предусмотренных в каждом из таких случаев.

6.11. При подсоединении компрессора к линии распределения, либо исполнительному устройству необходимо использовать пневмоарматуру и гибкие трубопроводы соответствующих размеров и характеристик (давление и температура).

6.12. Сжатый воздух представляет собой энергетический поток и поэтому является потенциально опасным. Трубопроводы, содержащие сжатый воздух, должны быть в исправном состоянии и соответствующим образом соединены. Перед тем, как установить под давление гибкие трубопроводы, необходимо убедиться, что их окончания прочно закреплены.

6.13. Не использовать гибкие трубопроводы для перемещения инструментов.

6.14. Перед началом работы необходимо проверить:

— правильность подключения к питающей сети и заземлению;

— целостность и надёжность крепления защитного ограждения клиноременной передачи;

— надёжность крепления опор и амортизаторов компрессора;

— целостность и исправность предохранительного клапана, органов управления и контроля.

6.15. Для технических проверок руководствоваться настоящим руководством по эксплуатации, «Правилами устройства электроустановок» и «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

6.16. По завершении ремонтных работ установить на свои места защитное ограждение и детали, соблюдая при включении те же меры предосторожности, что и при первом запуске.

6.17. Меры безопасности при эксплуатации ресивера:

— правильно использовать ресивер в пределах давления и температуры, указанных на табличке технических данных завода-изготовителя;

— постоянно контролировать исправность и эффективность устройств защиты и контроля (прессостат, предохранительный клапан, манометры);

— не размещать ресивер в помещениях с недостаточной вентиляцией, а также в зонах, подверженных воздействию тепла и вблизи легковоспламеняющихся веществ;

— не подвергать ресивер вибрациям, которые могут вызвать разрывы сварных швов из-за усталостной прочности металла;

— ежедневно производить слив конденсата, образующегося в ресивере.

При эксплуатации ресивера необходимо соблюдать требования «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

6.18. Эквивалентный уровень звука в контрольных точках, на расстоянии не 1,0 м от компрессора работающего в режиме ПВ 60%, не должен превышать 80 дБА.

6.19. При превышении уровней шума выше допустимых необходимо использовать индивидуальные средства защиты по ГОСТ 12.4.051-87.

6.20. Погрузочно-разгрузочные работы должны производиться в соответствии с транспортной маркировкой на таре.

6.21. Утилизация использованных масел и конденсатов должна осуществляться с соблюдением соответствующих нормативов в силу того, что эти продукты загрязняют окружающую среду.

6.22. При эксплуатации компрессора должны соблюдаться «Общие правила пожарной безопасности для промышленных предприятий …».

Запрещается:

— эксплуатировать компрессор с неисправной или отключенной защитой;

-вносить какие-либо изменения в электрическую или пневматическую цепи компрессора или их регулировку. В частности изменять значение максимального давления сжатого воздуха и настройку клапана предохранительного;

-включать компрессор при снятом ограждении клиноременной передачи;

-при работе компрессора прикасаться к нагревающимся деталям (головка и блок цилиндров, охладитель, детали нагнетательного воздухопровода, рёбра охлаждения электродвигателя);

-осуществлять механическую обработку или сварку ресивера. В случае дефектов или коррозии необходимо полностью заменить его, так как он подпадает под особые нормы безопасности;

-прикасаться к компрессору мокрыми руками или работать в сырой обуви;

-направлять струю сжатого воздуха на себя или находящихся рядом людей;

-допускать в рабочую зону детей и животных;

-производить окрасочные работы в непроветриваемом помещении или вблизи открытого пламени;

-хранить керосин, бензин и другие легковоспламеняющиеся жидкости в месте установки компрессора;

-оставлять без присмотра компрессор, включенный в сеть;

-производить ремонтные работы компрессора включенного в сеть и без снятия давления в ресивере;

-транспортировать компрессор под давлением.

7. Подготовка изделия к работе и порядок работы

7.1. Внимательно изучите и следуйте инструкциям настоящего руководства по

7.2. Важно, чтобы первый запуск компрессора произвел обученный персонал, осуществляющий различные виды контроля в соответствии с инструкциями.

7.3. Аккуратно вскройте упаковку, проверьте комплектность, убедитесь в отсутствии повреждений.

7.4. Установите на ресивер колес, установите компрессор на ровной горизонтальной площадке, обеспечив свободный доступ к выключателю и крану подачи воздуха потребителю. Для обеспечения хорошей вентиляции и эффективного охлаждения необходимо чтобы ограждения ременной передачи находились на расстоянии, как минимум, 1 метра от стены. Пол помещения в месте установки компрессора должен быть из несгораемого материала и маслоустойчивым.

7.5. Проверьте соответствие указаний табличек на узле насоса, ресивере, электродвигателе и данных настоящего руководства по эксплуатации.

7.6. Проверьте по маслоуказателю уровень масла в картере узла насоса — он должен находиться в пределах среднего уровня смотрового стекла. При необходимости долейте до среднего уровня компрессорное масло, рекомендованное настоящей инструкцией. Не допускайте утечек масла из соединений и попадания масла на наружные поверхности компрессора.

7.7. Проверьте соответствие напряжения питающей сети требованию п. 2.2 настоящего руководства по эксплуатации.

При электрическом подсоединении особое значение имеет последовательность фаз, так как это определяет направление вращения вала блока поршневого, которое должно соответствовать стрелке на защитном ограждении клиноременной передачи (корпусе электродвигателя). Направление потока воздуха от шкива-вентилятора на поршневую группу.

Необходимо подчеркнуть, что даже небольшое время вращения двигателя в обратном направлении может привести к отказу компрессора.

7.8. Надёжно соедините компрессор с потребителями сжатого воздуха, используя соответствующую пневмоарматуру и трубопроводы.

7.9. При первом запуске, а также после длительного периода бездействия, рекомендуется на воздушный фильтр капнуть несколько капель компрессорного масла.

7.10. Пуск и останов компрессора должны производиться только выключателем на прессостате. После пуска компрессора, по мере расхода воздуха потребителем, реле давления прессостата автоматически выключает и включает его, поддерживая давление сжатого воздуха в ресивере. При первом пуске, а также при каждом повторном включении проверяйте соответствие направления вращения, указанное на защитном ограждении клиноременной передачи (корпусе электродвигателя).

7.11. Прессостат отрегулирован на предприятии-изготовителе, и не должен подвергаться регулировкам со стороны пользователя.

Установка давления сжатого воздуха на выходе осуществляется регулятором давления (при его наличии) следующим образом:

— при открытом кране необходимо потянуть вверх за рукоятку регулятора давления и вращать ее по часовой стрелке для увеличения давления или против часовой стрелки, чтобы уменьшить давление;

— после проверки заданного значения давления по манометру, следует нажать на рукоятку, тем самым зафиксировав выбранное значение;

Количество вырабатываемого воздуха зависит от давления в ресивере и от его расхода — при избыточном расходе манометр показывает низкие значения.

7.12. Компрессор оборудован устройством тепловой защиты от перегрузок. При продолжительной работе и чрезмерном потреблении сжатого воздуха возможно автоматическое отключение компрессора вследствие перегрева.

После того, как двигатель остынет до допустимой температуры, поворотом выключателя, расположенного на корпусе прессостата, включается устройство тепловой защиты. Во избежание выхода из строя двигателя, вмешательство в систему тепловой защиты недопустимо.

7.13. Для правильного использования и нормальной работы компрессора необходимо учесть, что номинальный режим работы — повторно-кратковременный с повторяемостью включения (ПВ) до 60%. По окончании работы полностью выпускайте воздух из ресивера.

8. Техническое обслуживание

Для обеспечения долговечной и надежной работы компрессора выполняйте следующие операции по его техническому обслуживанию:

— после первых 48-ми часов работы проверьте и при необходимости подтяните болты головок цилиндров блока поршневого для компенсации температурной усадки, момент затяжки — 25 Нм;

— ежесменно проверяйте плотность соединения воздухопроводов, уровень масла в картере, очищайте компрессор от пыли и загрязнения. В качестве обтирочного материала следует применять только хлопчатобумажную или льняную ветошь. Применение концов и шерстяных тряпок не допускается;

— после первых 100 часов работы и далее через каждые 500 часов работы производите замену компрессорного масла. Не рекомендуется смешивать разные по типам масла. При изменении цвета масла (побеление — присутствие воды, потемнение — сильный перегрев) рекомендуется немедленно заменить масло;

— в зависимости от условий эксплуатации, но не реже одного раза в месяц, очищайте всасывающий воздушный фильтр, продувая сжатым воздухом патрон или фильтрующий элемент. Рекомендуется заменять патрон воздушного фильтра или фильтрующий элемент, по крайней мере, один раз в год, если компрессор работает в чистом помещении и чаще, если помещение запыленное. Снижение пропускной способности воздушного фильтра снижает срок службы компрессора, увеличивает расход электроэнергии и может привести к выходу его из строя;

— ежедневно сливайте конденсат из ресивера, используя кран слива конденсата;

— после первых 48-ми часов эксплуатации и далее ежемесячно при необходимости регулируйте натяжение ремня и очищайте их от загрязнения, так как при недостаточном натяжении происходит проскальзывание ремня, перегрев и снижение КПД блока поршневого. Когда ремень перетянут, то происходит чрезмерная нагрузка на подшипники с повышенным их износом, перегревом электродвигателя и узла насоса. При правильном натяжении прогиб ремня на его середине под воздействием усилия 20 Н (2 кгс) должен быть в пределах

5-6) мм. Натяжение регулируйте смещением электродвигателя, предварительно отпустив болты крепления его к платформе. Шкив электродвигателя и шкив блока поршневого должны находиться в одной плоскости;

— периодически проверяйте надёжность крепления узла насоса и двигателя к платформе, а платформы к ресиверу;

— периодически проверяйте целостность и надежность крепления органов управления, приборов контроля, кабелей, воздухопроводов;

— периодически очищайте все наружные поверхности компрессора и электродвигателя для улучшения охлаждения.

9. Возможные неисправности и способы их устранения

Перечень возможных неисправностей и способы их устранения приведены в таблице 4.

Наименование неисправности, её проявление и признаки

Вероятная причина

Снижение производительности компрессора

Засорение воздушного фильтра

Очистить или заменить фильтрующий элемент

Нарушение плотности соединений или повреждение воздухопроводов

Определить место утечки, уплотнить соединение, заменить воздухопровод

Проскальзывание ремня вследствие недостаточного натяжения, либо загрязнения

Натянуть ремень, очистить от загрязнений

Утечка воздуха из ресивера в нагнетательный воздухопровод -постоянное «шипение» при остановленном компрессоре

Попадание воздуха из ресивера из-за износа или засорения уплотнителя клапана обратного

Вывернуть шестигранную головку клапана, очистить седло и уплотнительную прокладку или заменить

Перегрев двигателя и остановка компрессора во время работы

Недостаточный уровень масла в картере компрессора

Проверить качество и уровень масла, при необходимости долить масло

Продолжительная работа компрессора при максимальном давлении и потреблении воздуха — срабатывание тепловой защиты

Снизить нагрузку на компрессор, уменьшив давление и потребление воздуха. повторно запустить компрессор

Осмотреть вентилятор. При необходимости — заменить

Остановка компрессора во время работы

Вибрация компрессора во время работы. Неравномерное гудение двигателя. После остановки при

повторном запуске двигатель гудит, компрессор не запускается

Отсутствует напряжение в одной из фаз цепи питания

Проверить и обеспечить питание цепей

Излишек масла в сжатом воздухе и ресивере

Уровень масла в картере выше среднего

В случае обнаружения других неисправностей необходимо обращаться к Предприятию — изготовителю.

10. Гарантии изготовителя

10.1. Предприятие-изготовитель гарантирует соответствие компрессора показателям, указанным в настоящем руководстве по эксплуатации, при условии, соблюдения потребителем правил эксплуатации, хранения и транспортирования.

10.2. Гарантийный срок эксплуатации — 12 месяцев со дня продажи компрессора с отметкой в руководстве по эксплуатации, но не более 18 месяцев со дня выпуска.

10.3. По вопросам гарантийного обслуживания, приобретения сменных и запасных частей обращайтесь к дилеру предприятия — изготовителя (Продавцу).

10.4. При покупке компрессора требуйте аккуратного и точного заполнения граф раздела 14 настоящего руководства по эксплуатации:

— печать (штамп) торгующей организации.

10.5. Покупатель теряет право на гарантийное обслуживание в случаях:

— утери руководства по эксплуатации;

— незаполненного полностью раздела 14 настоящего руководства по эксплуатации;

— наличия механических и других повреждений вследствие нарушения требований условий эксплуатации, правил транспортирования и хранения.

11. Транспортирование и хранение

11.1. Транспортирование компрессора должно производиться только в закрытом транспорте. Компрессор должен быть уложен в транспортировочную тару.

11.2. Компрессор следует хранить в закрытых помещениях при температуре от плюс 5 до плюс 40 °С и относительной влажности не более 80 %.

Содержание пыли, паров кислот и щелочей, агрессивных газов и других вредных примесей в помещениях, где хранится компрессор, не должно превышать содержание коррозионно-активных агентов для атмосферы I по ГОСТ 15150.

11.3. Для перемещения компрессора следует проверить в настоящем руководстве по эксплуатации массу и габаритные размеры и при помощи специальных средств поднимать ее с захватом поддона как можно ниже от пола.

В случае транспортирования компрессора при помощи погрузчика, необходимо, чтобы вилы были расположены как можно шире во избежание падения компрессора.

Источник

➤Adblock

detector

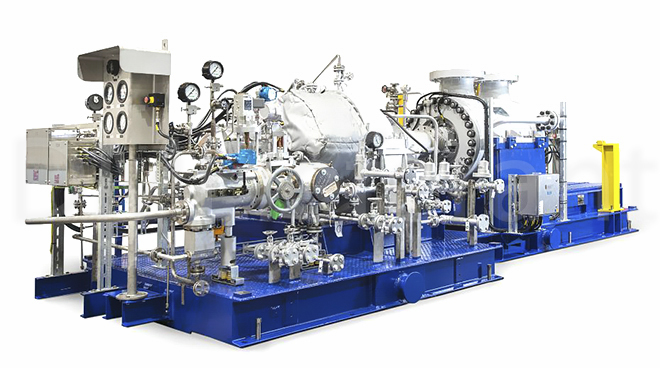

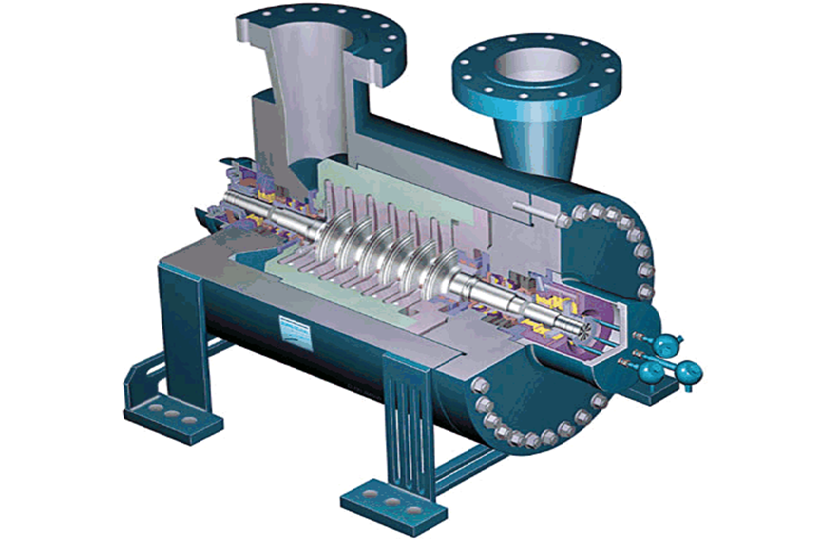

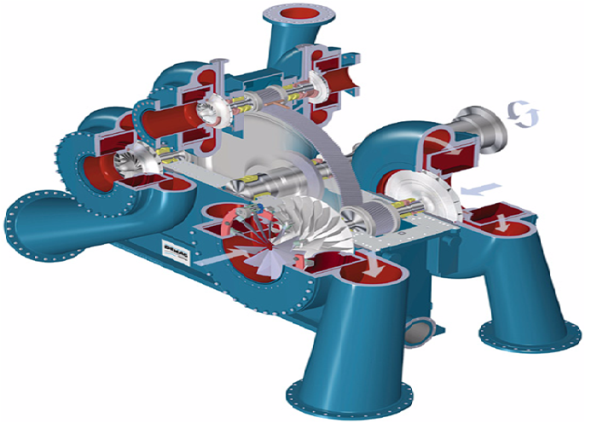

Центробежные компрессоры с горизонтальным разъемом корпуса независимо от числа корпусов, редукторов или мультипликаторов монтируют последовательно, начиная с редуктора (мультипликатора), который выверяют и закрепляют в первую очередь и принимают за базу. В компрессорной установке с двумя редукторами за базу принимают тот, который соединяют с электродвигателем. Ниже описана технология монтажа наиболее распространенной компрессорной установки: компрессор « редуктор (мультипликатор) — электродвигатель, поставляемой в собранном виде, но не имеющей общей фундаментной рамы (плиты).

Способы установки оборудования должны быть указаны в инструкции по монтажу предприятия-изготовителя, а технология выполнения этих работ изложена в гл. 4.

После установки редуктора на фундамент в отверстия опорной части заводят фундаментные болты, надевают анкерные плиты и завертывают без затяжки гайки. Затем на высоте около 200 мм относительно крышки редуктора натягивают одну струну диаметром 0,3-0,5 мм по оси шестерни редуктора и ротора компрессора» а другую — по оси колеса редуктора и ротора электродвигателя (рис. 26). Эти струны должны быть параллельны между собой. Для натяжения струн используют специальные приспособления, позволяющие обеспечить минимальную стрелу прогиба струн, к которым подвешивают отвесы. Для уменьшения амплитуды колебания отвесы опускают в банки с турбинным или индустриальным маслом. Отвесы должны совпадать с центрами валов шестерни, колеса редуктора и насечками на планках, являющихся закладными деталями фундамента. Смещение продольных и поперечных осей редуктора и соответствующих осей фундамента допускается только параллельно и не должно превышать +10 мм.

При окончательной установке редуктора, в первую очередь, проверяют его высотную отметку геодезическим методом (с помощью нивелира). Отклонение не должно превышать +3 мм от проектной отметки. Горизонтальность редуктора проверяют уровнем с ценой деления 0,1/1000 мм, который устанавливают на специальную обработанную площадку на крыше редуктора поочередно в двух взаимно перпендикулярных направлениях. Уклон в сторону компрессора или электродвигателя не должен превышать одного деления уровня, а уклон в направлении, перпендикулярном его продольной оси, — трех делений. Регулировку положения по высотной отметке и горизонтальности производят регулировочными винтами или инвентарными домкратами.

Некоторые особенности имеются при монтаже редукторов, устанавливаемых на фундаментных плитах или рамах. Такие рамы выполняют с внутренними полостями, которые должны быть залиты бетонной смесью. Для этого фундаментную плиту или раму отсоединяют от корпуса редуктора, поворачивают на 180°, очищают металлическими щетками поверхности полостей и заливают их бетонной смесью с применением цемента марки 200 (отверстия для фундаментных болтов должны быть предварительно закрыты конусными деревянными пробками).

После затвердения бетонной подливки (ориентировочно на 7-й день при температуре воздуха 10—15°С) редуктор соединяют с фундаментной плитой или рамой. Прилегание опорных плоскостей к плите или раме проверяют пластинчатым щупом толщиной 0,05 мм, который не должен входить встык сопрягаемых поверхностей.

Дальнейшие операции по установке и выверке редуктора аналогичны описанным выше. Во избежание деформации фундаментной плиты или рамы при частичной затяжке гаек фундаментных болтов расстояние между инвентарными домкратами не должно превышать 500 мм, а затягивать указанные гайки следует при свободном (незакрепленном) положении редуктора на плите (раме).

Отсутствие деформации плиты проверяют индикаторами часового типа, которые на специальных стойках располагают вблизи плиты в четырех местах симметрично друг другу, а измерительные стержни опирают на плиту. Неравномерность затяжки фундаментных болтов определяют по показаниям индикаторов, которые регистрируют деформацию. После окончательной проверки положения редуктора, не снимая индикаторов, поочередно отворачивают на один оборот гайки фундаментных болтов, а затем вновь заворачивают их в первоначальное положение, при этом показания стрелок индикаторов не должно меняться более чем на 0,03 мм.

Монтаж редуктора, поступившего по условиям транспортирования в разобранном виде, начинают с установки и выверки на фундаменте нижней части корпуса (рис. 27, а также см. рис. 19).

В отличие от выверки редуктора, поступившего в собранном виде, отвесы, опущенные со струн, должны совпадать с осями расточек постелей подшипников и с насечками на пластинах, заделанных в фундамент. Горизонтальность нижней части корпуса редуктора определяют уровнем, который устанавливают на фланец разъема (поочередно в двух взаимно перпендикулярных направлениях). Отклонения высотной отметки разъема от проектной (см. рис. 27, расстояние А) и фланца разъема от горизонтальности аналогичны указанным ранее величинам. После этой проверки частично затягивают гайки фундаментных болтов.

До сборки зубчатой пары редуктора (шестерни и колеса) определяют плотность прилегания баббитовой заливки подшипников к вкладышам. При легком ударе молотком по наружной поверхности вкладыша звук должен быть чистым без дребезжания.

При сборке верхних вкладышей подшипников с нижними пластинчатый щуп толщиной 0,03 мм не должен проходить в разъем между ними. В процессе сборки вкладышей с нижней частью корпуса редуктора проверяют совпадение отверстий для подвода масла и их чистоту.

При сборке зубчатой пары проверяют правильность зубчатого зацепления и прилегание шеек валов шестерни и колеса. Шейки должны равномерно прилегать к вкладышам по всей их длине на дуге 60° с плотностью не менее 10 пятен касания на квадрате 25×25 мм (при проверке на краску). Затем окончательно проверяют горизонтальность редуктора по положению шеек вала шестерни (допускаемое отклонение — не более одного деления уровня) и частично затягивают гайки фундаментных болтов, одновременно контролируя деформацию нижней части корпуса редуктора. Перед закрытием корпуса измеряют зазоры в подшипниках редуктора, которые, при отсутствии указаний завода-изготовителя, принимают по данным, приведенным ранее. Величина натяга между крышками подшипников и верхними вкладышами обычно равна 0,04-0,08 мм.

Монтаж компрессора, поступившего в собранном виде, начинают с проверки правильности присоединения корпусов подшипников к фундаментным плитам. На заводе-изготовителе в шпоночном пазу фундаментной плиты шпонку устанавливают с натягом не более 0,01 мм (в месте соединения плиты с корпусом неподвижного подшипника), а суммарный зазор в шпоночном соединении составляет 0,01—0,05 мм. Особое внимание необходимо обратить на расположение шпилек, крепящих фундаментную плиту к корпусу подвижного подшипника. Шпильки должны быть сдвинуты в отверстиях корпуса подшипника в сторону, противоположную направлению теплового расширения при работе компрессора.

С целью жесткого крепления фундаментной плиты с корпусом подвижного подшипника на заводе-изготовителе устанавливают специальные временные шайбы, которые заменяют постоянными после центровки компрессора с редуктором (а также после центровки корпусов компрессора, если их несколько).

При установке компрессора на фундамент необходимо учитывать расстояние между торцами соединительных полумуфт (оно указывается на монтажном чертеже компрессора и чертеже муфты). При наличии пружинной опоры под нижней половиной корпуса компрессора ее натягивают согласно указаниям завода-изготовителя. Кроме того, до выверки горизонтальности компрессора должны быть осмотрены его подшипники — опорный и опорно-упорный. Под каждой опорной подушкой допускается не более трех центровочных прокладок, установленных на заводе-изготовителе. Головки винтов, крепящих опорные подушки, должны быть утоплены в тело подушек на глубину не менее 0,3 мм. Прилегание опорных вкладышей к поверхности корпусов подшипников должно быть плотным и соответствовать маркировке.

Прилегание шеек ротора компрессора к баббитовой заливке нижних вкладышей проверяют после поворачивания ротора на сухих вкладышах. Пятна от натиров должны составлять не менее 25—30% поверхности вкладыша, причем на 100 мм его длины должно быть не менее 15 пятен контакта. Зазоры между шейкой ротора и вкладышами определяют: верхний « в соответствии с чертежами или, при отсутствии указаний завода-изготовителя, — (0,001—0,002) D, где D — диаметр шейки ротора; боковые (суммарно) — 0,7—0,9 значения верхнего зазора; натяг крышки — 0,03—0,08 для опорно-упорного подшипника и 0,02—0,06 мм для опорного подшипника.

Колодки упорного подшипника должны иметь закругления или фаски со стороны входа масла. Допускаемая разность в толщинах колодок не более 0,02 мм. Прилегание колодок к упорному диску ротора компрессора проверяют по следам натира на сухих колодках при повороте на 2—3 оборота прижатого к колодкам упорного диска ротора.

Осевые зазоры в лабиринтовых уплотнениях, а также зазоры между рабочими колесами и проточной частью компрессора зависят от осевого разбега ротора (обычно 0,25—0,35 мм), а также правильности установки опорно-упорного подшипника, установочные кольца которого должны иметь маркировку и толщину в соответствии с паспортными данными и клеймом на фланцах корпуса подшипника.

В горизонтальной плоскости компрессор выверяют на регулировочных винтах или инвентарных домкратах. Уровень устанавливают в двух взаимно-перпендикулярных направлениях на специально обработанных площадках, а при отсутствии их — на шейки ротора и горизонтальные разъемы корпусов подшипников. Отклонение корпуса от горизонтали в направлении, перпендикулярном оси ротора, не должно превышать двух делений уровня при цене деления ОД мм/м. Окончательное положение компрессора в продольном направлении определяется после выверки соосности ротора компрессора и вала шестерни редуктора. Соосность выверяют по полумуфтам, добиваясь предотвращения излома валов, радиального смещения полумуфт в пределах допустимых отклонений (то же, при выверке многокорпусных компрессоров и при центровке электродвигателя с валом колеса редуктора). После окончания центровки по полумуфтам компрессорную установку подливают бетонной смесью.

При монтаже компрессоров, поступающих по условиям транспортирования в разобранном виде, необходимо проверить зазоры в проточной части и в уплотнениях. Предприятие-изготовитель, учитывая допуски на обработку деталей, их сборку и естественный прогиб ротора, указывает в чертежах допустимые минимальные и максимальные зазоры. Фактические зазоры, определенные при монтаже компрессора, заносят в формуляр.

Следующим этапом является монтаж межступенчатого оборудования, к которому, в основном, относятся охладители газа, устанавливаемые в пространстве под фундаментом.

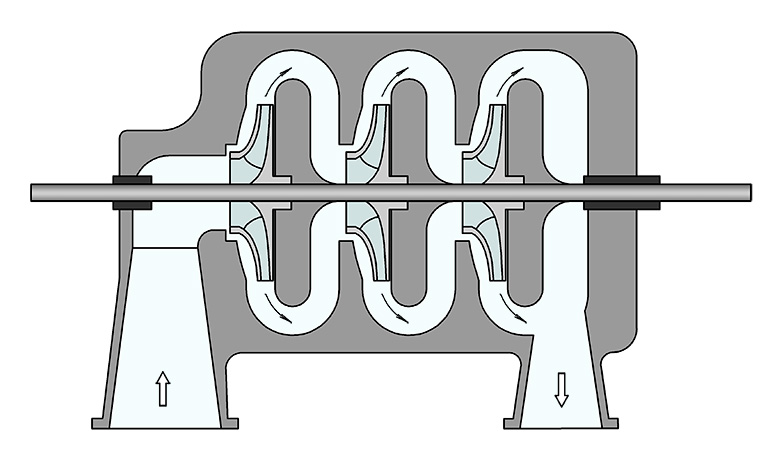

Для крупных центробежных компрессоров используют охладители газа, представляющие собой теплообменные аппараты горизонтального или зигзагообразного типа с воздушным охлаждением. Такие аппараты устанавливают вне здания компрессорной.

Особо ответственен монтаж охладителей в межэтажном пространстве, поскольку они газопроводами жестко соединены с компрессорами и при неправильной установке могут вызвать расцентровку компрессорной установки. Упомянутые охладители снабжены пружинными опорами, которые регулируют после заполнения водой трубного или межтрубного пространства охладителя (в зависимости от того, где транспортируется охлаждающая жидкость). Зазор между фланцами патрубка, соединяющего компрессор с охладителем, должен быть равномерным (при замере в четырех диаметрально противоположных точках). Допускаемая неравномерность зазора не более +1 мм. После установки рабочей прокладки пружинные опоры поджимают винтами и соединяют фланцы болтами.

Газопроводы после сварки должны быть очищены металлическими ершами, испытаны в соответствии с указаниями на чертежах, продуты сжатым воздухом. Особенно тщательно должны быть очищены всасывающие газопроводы во избежание попадания в проточную часть компрессора твердых частиц.

При прокладке через стены, перекрытия и другие элементы зданий и строительных сооружений газопроводы заключают в патроны. Участки, заключенные в патроны, не должны иметь сварных стыков. Между газопроводом и стеной здания или фундаментом оставляют зазор для наблюдения за работой газопровода. Между металлическими деталями опор и газопроводом не допускаются подкладки. Не допускается натяжка газопроводов при соединении их с компрессором или межступенчатым оборудованием, а также касание газопроводов между собой и с другими аппаратами. При монтаже компрессоров, работающих на кислороде, детали, соприкасающиеся с кислородом и газовые коммуникации обезжиривают.

Особые требования предъявляются к обвязке компрессоров трубопроводами высокого давления (свыше 10 МПа). Трубопроводы заказчик передает в монтаж комплектно в виде сборочных единиц (трубных сборок), или для трубопроводов Dy менее 40 мм в виде труб, соединительных деталей, арматуры, опор и подвесок с сопроводительной документацией предприятий-изготовителей в соответствии с ВСН 478-86 Минмон-тажспецстроя СССР.

Сборочные единицы трубопроводов маркируют по ОСТ 26-01-136-81, а монтаж изделий для трубных сборок систем автоматизации производится согласно требованиям СНиП 3.05.07-85.

При приемке в монтаж сборочных единиц проверяют: соответствие чертежам; правильность нанесения маркировки; соответствие комплектности требованиям поставки; наличие клейм сварщиков; состояние уплотнительных поверхностей и разделок кромок под сварку; размеры наружных диаметров и толщин стенок торцов; геометрические и присоединительные размеры сборочных единиц; состояние сварных швов; наличие и состав сопроводительной технической документации; качество окраски и консервации; отсутствие в одном упаковочном месте сборочных единиц и деталей различных трубопроводных линий.

Сборочные единицы имеют монтажные припуски для компенсации отклонений при монтаже трубопроводов. Места расположения монтажных припусков и их величину устанавливают в технической документации. Сборочные единицы поставляют с навернутыми резьбовыми фланцами или обработанными под сварку концами (в технически обоснованных случаях и по согласованию с потребителем допускается поставка сборочных единиц без навернутых резьбовых фланцев).

Каждую партию труб снабжают сертификатом. Все трубы, поступающие в монтаж, проверяют на соответствие техническим условиям, осуществляя при этом: проверку наличия маркировки; наружный осмотр и обмер; стилоскопирование труб для определения основных легирующих элементов (хрома, молибдена, вольфрама и т.п.). Проверке подвергаются все трубы из легированных марок сталей.

Среднее арифметическое отклонение профиля неровностей на наружной поверхности труб не должно быть более 10, на внутренней — 1,25, на поверхности резьбы — 2,5 мкм. На наружной и внутренней поверхностях труб не допускаются плены, трещины, закаты и волосовины. Эти дефекты полностью удаляют. В местах зачистки толщина стенки не должна выходить за пределы допускаемых отклонений. При резке труб на каждый вновь образованный конец переносят маркировку предприятия — изготовителя труб (номер партии и марка стали).

Арматуру, входящую в сборочные единицы, также проверяют при приемке в монтаж на:

- соответствие ее техническим требованиям действующих стандартов (наличие паспорта на каждую партию арматуры;

- соответствие маркировки каждого изделия техническим требованиям на поставку;

- наружные и внутренние поверхности — на отсутствие повреждений при транспортировании и разгрузке;

- отсутствие коррозии и дефектов металла — трещин, забоин; качество обработки мест уплотнений и кромок под сварку;

- качество резьбы на присоединительных концах у арматуры с фланцами резьбовыми прокручиванием фланцев;

- наличие предусмотренных в арматуре пломб;

- подвижность штоков вентилей;

- комплектность арматуры — наличие штурвалов, ответных фланцев и т.п.;

- состояние консервации;

- наличие торцевых заглушек; наличие сопроводительной документации).

При приемке деталей трубопроводов, входящих в сборочные единицы, проверяют: наличие паспорта на детали (партию деталей), подтверждающего их соответствие требованиям стандартов и рабочих чертежей; маркировку каждой детали согласно техническим требованиям на поставку; наружные и внутренние поверхности — на отсутствие повреждений при транспортировке и разгрузке; отсутствие коррозии и дефектов металла — трещин, раковин, забоин (визуальным осмотром); качество обработки мест уплотнения и кромок под сварку, состояние резьбы на присоединительных концах и в гнездах под упорные шпильки (прокручиванием резьбовых фланцев или шпилек). При этом среднее арифметическое отклонение профиля неровностей на уплотнительных поверхностях не должно превышать 0,5, на поверхности резьбы — 2,5, на остальных обработанных поверхностях — 5 мкм; соответствие чертежам всех габаритов и присоединительных размеров; наличие основных легирующих элементов — хрома, никеля, молибдена, вольфрама, титана и т.п. (стилоскопом); геометрические размеры уплотнительных прокладок (2% в каждой партии, но не менее 2 шт.); состояние резьбы на шпильках и гайках, резьбовых фланцах каждого изделия (резьбовыми калибрами, внешним осмотром); консервацию и окраску; наличие торцевых заглушек. Резьбовые концы деталей трубопроводов под резьбовые фланцевые соединения выполняют по ГОСТ 9400-81.

При приемке в монтаж фланцев, линз и прокладок проверяют:

- номер партии;

- правильность маркировки в соответствии с техническими условиями на их поставку;

- состояние и чистоту обработки уплотнительных поверхностей;

- консервацию.

У фланцев также проверяют состояние резьбы или кромок под сварку. При приемке крепежных изделий:

- номер партии шпилек и гаек;

- правильность маркировки;

- длину шпилек;

- состояние резьбы (внешним осмотром, прокручиванием по шпильке гаек);

- консервацию.

- Количество в партиях фланцев, линз, прокладок и крепежных изделий, выдаваемых в монтаж, сверяют с указанным в соответствующих ведомостях предприятия-изготовителя.

Сборочные единицы (трубы), арматуру и детали трубопроводов транспортируют с обязательным применением распорных приспособлений и гребенчатых подкладок. Линзы, прокладки и крепежные изделия перевозят упакованными в ящики. При транспортировании и хранении сборочных единиц (труб), арматуры и деталей трубопроводов необходимо: отверстия внутренним диаметром до 125 мм закрывать деревянными пробками, свыше — деревянными заглушками с применением полиэтиленовой или полихлорвиниловой пленки; присоединительные резьбовые концы труб, арматуры и деталей трубопроводов, на которые не навернуты фланцы, защитить деревянной обрешеткой, прочно увязать не менее чем в 2-х местах, с навернутыми фланцами — деревянными заглушками, закрепленными за фланцы и предохраняющие их от отворачивания (защитные заглушки или пробки снимают непосредственно перед осмотром внутренней поверхности трубы и присоединением сборочных единиц или деталей); резьбовые фланцы на арматуре отвернуть на 2—3 нитки, отверстия закрыть заглушками, а затвор установить в положение «закрыто».

При сборке фланцевых соединений необходимо соблюдать размеры между торцами деталей, штуцеров, арматуры и плоскостью фланцев, установленные ГОСТ 22790-83 и ОСТ 26-01-46-82, 26-01-47-82, 26-01-48-82. Непосредственно перед сборкой фланцевые соединения, уплотнительные поверхности труб, арматуры и деталей трубопроводов, а также линзы и металлические прокладки промывают керосином и насухо протирают или просушивают.

При сборке контролируют расстояние от торца трубы (штуцера арматуры или детали трубопровода) до плоскости фланца. Для трубных сборок систем автоматизации диаметром 6 мм оно должно быть не более 1,5, диаметром 10, 15, 25, 32 мм — 2, диаметром 40 мм — 3 мм.

Устранять несоосность трубопроводов путем излома оси во фланцевом соединении запрещается (табл.22). Неприлегание поверхностей гаек и фланца допускается не более 0,05 мм. Торцы соединяемых на фланцах труб, штуцеров арматуры, деталей трубопроводов должны быть параллельны (проверяются щупом).

Затяжку фланцевого соединения производят равномерно поперечным (крест-накрест) подтягиванием гаек, с постоянной проверкой параллельности фланцев. Окончательно фланцевые соединения затягивают при температуре окружающего воздуха не ниже -20°С ключами с применением рычага, длину которого определяют по формуле

L — 0,0035=Pd,

где L — длина рычага при выполнении операции одним рабочим, мм; Р « усилие затяжки шпильки, Н; d — наружный диаметр шпильки, мм.

Усилия для затяжки фланцевого соединения в зависимости от диаметра условного прохода и давления указаны в нормативно-технической документации.

В собранном фланцевом соединении шпильки должны выступать из гаек равномерно с обеих сторон на 1—2 нитки резьбы. Установка шайб под гайки не разрешается. На каждом фланцевом соединении выбирают две контрольные шпильки для проверки усилия затяжки. Допускается их удлинение после затяжки не более 0,4-0,5% длины шпильки.

При сборке муфтового соединения на концы труб навинчивают втулку резьбовую и гайку упорную, которую стопорят контргайкой. Торец резьбовой втулки устанавливают на одном уровне с торцом трубы, а торец упорной гайки выступает на величину 5, 7, 9 мм, при Dy равном соответственно б, 10, 15 мм.

Коническую линзу смазывают консистентной нежировой смазкой и устанавливают в посадочное гнездо упорной гайки. При поддержке резьбовой втулки ключом накидную гайку закручивают до полной сборки соединения. Окончательную затяжку проводят специальными приспособлениями с обеспечением усилия 7800, 32 ООО, 80 ООО Н, при £>у, равном соответственно 5, 10, 16 мм.

При монтаже укладывать трубопроводы, устанавливать арматуру, детали трубопроводов и опоры необходимо так, чтобы имеющаяся на них маркировка находилась в доступных для осмотра местах.

Перед подъемом и установкой в проектное положение прямых участков трубопроводов или сборочных единиц фланцевые соединения окончательно затягивают, а сварные стыки полностью заваривают. Поднятые трубы (сборочные единицы) временно закрепляют и лишь затем присоединяют к оборудованию. Пространственные сборочные единицы крепят с учетом обеспечения их натяжной устойчивости. Не допускается присоединение трубопроводов к оборудованию консольно (без закрепления на опорах), а также выполнение сварных стыков на участках, проходящих через гильзы. Зазоры между трубопроводами и гильзами с обоих концов заполняют асбестом или другим негорючим материалом, допускающим перемещение трубы внутри гильзы.

При укладке трубопроводов сварные стыки располагают на расстоянии не менее 100 мм от края опор и подвесок. Расстояние между фланцевыми соединениями и опорами принимают в соответствии с указаниями в рабочих чертежах проекта, а в случае их отсутствия — с учетом возможности свободной сборки и разборки соединений.

Запрещается устанавливать требуемые зазоры между торцами труб и устранять нахлесты или несоосность, возникшие при укладке трубопроводов, нагревом, натяжением или искривлением осей трубопроводов. Компенсирующие участки монтируют только после окончательного закрепления всех трубопроводов и определения их размеров и конфигураций путем замеров по месту.

Трубные сборки систем автоматизации на опорных и несущих конструкциях закрепляют стандартными крепежными деталями (приварка запрещается). Нельзя крепить трубные проводки на внешней стороне щитов, корпусах приборов и средств автоматизации. Допускается по согласованию с заказчиком закрепление трубных проводок на разбираемом технологическом оборудовании у отборных устройств, но не более чем в 2-х точках. Трубные проводки должны иметь маркировку, а места подхода к оборудованию — разъемные соединения. Маркировочные знаки, наносимые на бирки, должны соответствовать маркировке, приведенной в рабочей документации, а арматуру при подъеме и перемещении грузоподъемными механизмами стропят только за корпус. При монтаже арматуры, устанавливаемой на опоре, ее сначала жестко крепят, а затем подсоединяют к ней трубы и фасонные детали. При этом следят за тем, чтобы элементы крепления не закрывали имеющуюся на ней маркировку. Арматуру с электроприводом устанавливают в горизонтальное или вертикальное положение согласно паспорту на электропривод.

При установке обратных клапанов необходимо, чтобы направление указательной стрелки на корпусе совпадало с направлением движения продукта. Перед установкой предохранительной арматуры проверяют ее регулировку на соответствующее давление и наличие пломб. Сальниковые уплотнения смонтированной арматуры до конца не затягивают.

Компенсаторы предварительно растягивают или сжимают на величину, указанную в проекте, с учетом поправки на температуру воздуха в период монтажа. Компенсатор устанавливают вместе с распорными (стягивающими) приспособлениями, которые снимают после окончательного его закрепления на неподвижных опорах.

В соответствии со СНиП 3.05.05—84 сборочные единицы трубопроводов маслосистем компрессорных установок (приведенные ниже требования относятся как к центробежным, так и к поршневым компрессорам), передаваемые в монтаж, должны быть укомплектованы по спецификации деталировочных чертежей; сварные стыки заварены и проконтролированы; поверхности огрунтованы (кроме свариваемых кромок); отверстия труб закрыты пробками. Отклонение линейных размеров сборочных единиц не должно превышать +3 мм/м, но не более +10 мм на всю длину сборочной единицы, а угловых размеров и перекоса осей — +2,5 мм/м, но не более +8 мм на весь последующий прямой участок трубопроводов.

После сварки монтажных стыков маслосистемы внутреннюю поверхность трубопроводов очищают механическим способом от окалины, ржавчины, грата, щлака и других загрязнений с последующей продувкой сжатым воздухом. Травление трубопроводов выполняют одним из следующих способов: растворами ортофосфорной, серной или соляной кислот в ваннах, изготавливаемых на время производства работ, а при наличии в цехах заказчиков травильных отделений — в стационарных ваннах этих отделений; прокачиванием раствора ортофосфорной кислоты по смонтированным участкам трубопроводов при помощи специальной установки ( циркуляционный метод). Если трубопроводы поставляют с консервирующим покрытием в виде масла или смазки, то для ускорения травления и уменьшения расхода кислоты, их обезжиривают в 2—3%-м растворе щелочи (NaOH) с добавлением эмульгатора ОП-7 или ОП-10 (10—15 г/л) и тринатрийфосфата (20-30 г/л).

При травлении трубопроводов по первому способу ванны изготовляют из листового металла. Размеры ванн: длина 8—15, ширина 1—1,2, высота 1,5—1,7 м. Их изготовляют из стали 12Х18Н10Т (в случае применения углеродистой стали внутреннюю поверхность ванн футеруют слоем кислотостойкой резины или кислотоупорного цемента толщиной 5—25 мм, а наружную поверхность ванн покрывают бакелитовым лаком).

При нейтрализации, промывке и обезжиривании используют ванны из углеродистой стали, такие же как и для травления, но с внутренним покрытием бакелитовым лаком. Для подогрева растворов кислот, щелочи и воды ванны оборудуют змеевиками для подачи пара.

Травильные растворы приготовляют следующим образом. Промытую и очищенную от загрязнений ванну заполняют на 2/3 водой, после чего небольшими порциями (тонкой струей), помешивая деревянным веслом, добавляют кислоту. Количество кислоты, необходимое для приготовления раствора, определяют по формуле

где V — полезный объем бака для приготовления раствора, см°, с — требуемая концентрация рабочего раствора кислоты, %, у — плотность требуемого рабочего раствора, г/см**, К — концентрация (по сертификату) имеющейся кислоты, %.

Плотность раствора контролируется ареометром.

Перед травлением концы труб, имеющие резьбу, покрывают бакелитовым или другим кислотостойким лаком (допускается смазывание резьбы солидолом или другой пластичной смазкой), а при необходимости трубопроводы обезжиривают в ванне раствором щелочи, подогретым до 70°С. При травлении раствором ортофосфорной кислоты трубопроводы погружают в ванну с 15—20%-м раствором кислоты, подогретой до 50—60°С, в котором происходит растворение окалины и ржавчины; продолжительность обработки 6—12 ч в зависимости от состояния очистки трубопроводов, после чего их переносят в ванну с 2%-м раствором этой же кислоты, предварительно слив остатки травильного раствора из труб в ванну.

В 2%-м растворе ортофосфорной кислоты на поверхности трубопроводов образуется пассивирующая фосфатная пленка, защищающая металл от повторной коррозии в течение длительного времени (до 6 мес). Время пассивации 2 ч.

После обработки в 2%-м растворе ортофосфорной кислоты трубопроводы продувают и просушивают сжатым воздухом и закрывают их концы инвентарными пластмассовыми или металлическими заглушками. Хорошо протравленный металл должен иметь шероховатую поверхность серого цвета, а после пассивации — темно-серого цвета с едва заметным зеленоватым оттенком.

При травлении трубопроводов в растворах серной или соляной кислот в них добавляют ингибиторные присадки, предохраняющие металл и резьбу от интенсивного разъедания и водородной хрупкости, а также уменьшающие испарение кислоты с поверхности раствора, что позволяет улучшить санитарно-гигиенические условия труда работающих и уменьшить расход кислоты. В качестве присадок применяют: для растворов серной кислоты — катапин, присадку марки — ЧМ; соляной кислоты — катапин, состав ПВ-5.

Катапин вводят в травильную ванну из расчета 0,5—3 кг на 1 м3 раствора ( в зависимости от состояния поверхности труб и деталей). Присадка ЧМ состоит из двух компонентов: регулятора травления Р и пенообразователя П. Первый следует вводить в количестве 0,5 г/л при температуре раствора до 50°С и незначительной окалине и ржавчине и 1,5 г/л при температуре свыше 50°С и наличии большого слоя окалины. Пенообразователь добавляют в количестве 0,5-0,8 кг/м2 поверхности зеркала раствора при его температуре до 50°С и 1—1,5 кг/м2 при температуре выше 50°С. В качестве присадки для растворов серной кислоты допускается применение поваренной соли из расчета 2—3 кг/м3. Присадку ПВ-5 вводят в количестве 1—5 кг/м3 раствора.

При травлении трубопроводов в указанных растворах их погружают в ванну при температуре раствора 20—30°С, время травления 10—24 ч в зависимости от степени коррозии внутренней поверхности труб и концентрации раствора. Для сокращения времени травления рекомендуется подогревать раствор и периодически встряхивать трубы. Максимальная температура раствора серной кислоты не должна превышать 80°С, а соляной — 40°С.

После травления трубопроводы извлекают из раствора и держат 5—10 мин над ванной для его стекания, а затем многократно промывают (5—8 раз), погружая в ванну с проточной водой. При отсутствии проточной воды частота смены воды в ванне должна быть 0,2—0,5 объема ванны в течение часа.

Для нейтрализации остатков кислоты трубопроводы переносят в ванну с 3—5%-м содовым или известковым раствором и выдерживают в нем в течение 1 ч, после чего их промывают в ванне с водой при температуре 80—90°С, а затем просушивают. Допустима промывка труб и узлов чистой холодной водой. В этом случае их просушивают путем продувки горячим сжатым воздухом или паром.

Просушенные трубопроводы смазывают маслом, погружая их в ванну, а затем укладывают на стеллажи в наклонном положении для стенания масла. Продолжительность этой операции не менее 3 ч. Внутреннюю поверхность труб большого диаметра можно смазывать обмасленным мягким ершом, насаженным на длинный стержень, или путем протаскивания смоченной в масле салфетки. Все перечисленные операции должны быть выполнены без перерыва, по их окончании концы труб закрывают металлическими или пластмассовыми заглушками.

Циркуляционный метод травления (рис. 28) рекомендуется для очистки трубопроводов, имеющих уклоны и пробки (патрубки) для слива травильного раствора, а также ответвления от них, конфигурация которых обеспечивает самотечный слив раствора.

При разбивке смонтированного трубопровода на участки, по которым будет прокачиваться травильный раствор, необходимо учитывать, что: вместимость участка не должна превышать 80% объема раствора в баке (во избежание попадания в промываемый трубопровод пены, образующейся в баке на поверхности раствора); для обеспечения слива раствора после травления участок должен быть собран с уклоном в сторону движения травильного раствора; если участок собирают из труб различных диаметров, необходимо обеспечить постепенное уменьшение диаметра в сторону слива; в пределах одного участка должна быть обеспечена скорость потока раствора кислоты не менее 3 м/с; конфигурация участка должна исключать при травлении образование воздушных пробок; отводы и патрубки должны быть расположены горизонтально.

В кольцевом контуре на штуцеры ставят заглушки, арматуру снимают, на ее место устанавливают патрубки с фланцами (катушки), длина которых равна длине корпуса арматуры. Закольцовку можно производить как с помощью инвентарных калачей, изготовленных из труб, так и с применением рукавов из кислотостойкой резины, рассчитанных на давление 0,6 МПа. Для контроля качества травления на участках трубопроводов, подготовленных к прокачке растворов кислоты, устанавливают на разъемных соединениях патрубки, по состоянию внутренних поверхностей которых определяют качество очистки всего участка.

Если участок трубопровода состоит из труб и деталей, на внутренних поверхностях которых имеется консервирующее покрытие, то для его удаления в травильный кислотный раствор добавляют эмульгатор, тринатрийфосфат и тиомочевину (5 г/л). В таком растворе происходит одновременное удаление консервирующего масляного покрытия и травление металла, температура раствора должна быть не ниже 70°С.

До присоединения к установке для травления участок трубопровода испытывают на герметичность сжатым воздухом, устраняют выявленные дефекты, после чего подсоединяют к установке. Внутренние поверхности участков трубопроводов обрабатывают в два этапа. Вначале прокачивают 15—20%-й раствор ортофосфорной кислоты при температуре 50—60°С. Время прокачки зависит от состояния внутренних поверхностей трубопроводов (не менее 2 ч), причем направление движения травильного раствора следует периодически менять на обратное путем соответствующего переключения вентилей. Указанную температуру раствора необходимо поддерживать в течение всего времени прокачки. По окончании прокачки раствор сливают в бак, после чего снимают патрубки и по результатам осмотра их внутренней поверхности решают вопрос о прекращении травления. Перечисленные операции должны быть выполнены без перерыва.

В процессе травления необходимо периодически проверять концентрацию раствора химическим анализом, так как определение концентрации с помощью ареометра является неточным из-за наличия в растворе оксидов и других соединений. После травления закольцованный участок трубопровода продувают сжатым воздухом и заполняют 2%-м раствором ортофосфорной кислоты.

Пассивацию производят путем промывки закольцованного участка 2%-м раствором кислоты при температуре 50—60°С в течение 1 ч непрерывной циркуляции. Качество промывки определяют визуально по загрязнению пробы раствора, взятой из промываемого участка. По окончании пассивации раствор кислоты сливают в бак, трубопровод продувают сжатым воздухом, предварительно очищенным от влаги и масла, В процессе продувки поочередно снимают заглушки с патрубков.