-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

®

EDGE

Pro Ti

Shape Cutting Control

Instruction Manual

807660 – Revision 3

Related Manuals for Hypertherm EDGE Pro Ti

Summary of Contents for Hypertherm EDGE Pro Ti

-

Page 1

® EDGE Pro Ti Shape Cutting Control Instruction Manual 807660 – Revision 3… -

Page 2

____________________________________________________________________________ ____________________________________________________________________________ Maintenance notes: ____________________________________________________________________________ ____________________________________________________________________________ ____________________________________________________________________________ ____________________________________________________________________________ ____________________________________________________________________________ ____________________________________________________________________________ ArcGlide, EDGE, HPR, HSD, Hypernet, Hypertherm, Phoenix, Powermax, and Sensor are trademarks of Hypertherm, Inc. and may be registered in the United States and other countries. © 2018 Hypertherm, Inc. -

Page 3

EDGE Pro Ti CNC Instruction Manual 807660 – Revision 3 English September 2018 Hypertherm, Inc. Hanover, NH 03755 USA… -

Page 4

México, D.F. C.P. 01780 (Technical Service Email) 52 55 5681 8109 Tel 52 55 5683 2127 Fax South America & Central America: Hypertherm Brasil Ltda. Soporte.Tecnico@hypertherm.com (Technical Service Email) Rua Bras Cubas, 231 – Jardim Maia Guarulhos, SP – Brasil… -

Page 5: Table Of Contents

Laser radiation ………………………………xvii Additional safety information …………………………..xvii Product Stewardship ……………………..xix Introduction ………………………………..xix National and local safety regulations ……………………….. xix Certification test marks …………………………….xix Differences in national standards …………………………xix EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 6

Transfer of rights ………………………………xxvi Waterjet product warranty coverage ……………………….xxvi Product ………………………………… xxvi Parts coverage …………………………….xxvi Specifications ……………………….27 Main features of an automated cutting system ……………………..27 CNC ………………………………..29 Cutting table ………………………………29 EDGE Pro Ti CNC Instruction Manual 807660… -

Page 7

Torch height control (THC) …………………………29 Operator console …………………………….30 Oxyfuel torch ………………………………30 Marker ………………………………..30 Overview ………………………………..30 Features of the EDGE Pro Ti CNC …………………………. 31 Touchscreen ………………………………31 Operator console …………………………….31 Rear panel ………………………………32 System specifications …………………………….33 EDGE Pro Ti axis and I/O configuration ………………………. -

Page 8

Operation …………………………91 Operating the CNC ……………………………..91 Touch screen LCD …………………………….91 Screen navigation …………………………….91 Help …………………………………92 View additional manuals …………………………..93 Show bookmarks …………………………….94 Automated operations …………………………….94 Align Wizard ………………………………94 CutPro Wizard ……………………………….95 viii EDGE Pro Ti CNC Instruction Manual 807660… -

Page 9

The CNC is not recognizing a device in a USB port ………………..113 Cut quality or plasma performance issues …………………….113 The CNC feels excessively warm ……………………..113 Loading files …………………………….114 Wireless troubleshooting ………………………….114 Component locations and information ……………………….115 Operator control panel board (141058) ……………………….116 EDGE Pro Ti CNC Instruction Manual 807660… -

Page 10

Surge board (141287) …………………………….. 140 Plasma interface assembly (228256) ……………………….141 EDGE Pro Ti Parts List ……………………143 EDGE Pro Ti CNC parts …………………………..143 Sensor Ti THC parts …………………………….143 Interface assembly kits …………………………….. 143 Safety circuit kits ………………………………. 144 Diagnostic kits ……………………………… -

Page 11: Safety

Safety DANGER WARNING CAUTION RECOGNIZE SAFETY American National Standards Institute (ANSI) guidelines are used for INFORMATION safety signal words and symbols. The signal word DANGER or WARNING is used with a safety symbol. DANGER identifies the most The symbols shown in this section are used to identify potential serious hazards.

-

Page 12: Grounding Safety

Safety GROUNDING SAFETY Work lead Attach the work lead securely to the workpiece or the Input power cutting table with good metal-to-metal contact. Do not connect it to • Make sure to connect the power cord ground wire to the ground in the piece that will fall away when the cut is complete.

-

Page 13: Cutting Can Cause Fire Or Explosion

MACHINE MOTION CAN CAUSE INJURY When an original equipment manufacturer (OEM) makes a cutting system by combining Hypertherm equipment with other equipment, the end-use customer and the OEM are responsible for providing protection against the hazardous moving parts of this cutting system. However, we advise the following to prevent operator injury and equipment damage: •…

-

Page 14: Compressed Gas Equipment Safety

Safety COMPRESSED GAS EQUIPMENT GAS CYLINDERS CAN SAFETY EXPLODE IF DAMAGED • Never lubricate cylinder valves or regulators with oil or grease. Gas cylinders contain gas under high pressure. If damaged, a cylinder can explode. • Use only correct gas cylinders, regulators, hoses, and fittings designed for the specific application.

-

Page 15: A Plasma Arc Can Cause Injury And Burns

Safety A PLASMA ARC CAN CAUSE INJURY AND BURNS Instant-on torches The plasma arc will cut quickly through gloves and skin. • Keep away from the torch tip. A plasma arc ignites immediately when the torch switch is activated. • Do not hold metal near the cutting path. •…

-

Page 16: Noise Can Damage Hearing

Safety NOISE CAN DAMAGE HEARING Cutting with a plasma arc can exceed acceptable noise levels as Use ear protectors if the noise is disruptive or if there is a risk of defined by local regulations in many applications. Prolonged exposure hearing damage after all other engineering and administrative to excessive noise can damage hearing.

-

Page 17: Laser Radiation

Safety LASER RADIATION Exposure to the laser beam from a laser pointer can result in serious eye injury. Avoid direct eye exposure. On products that use a laser pointer for alignment, one of the following laser radiation labels has been applied on the product near where the laser beam exits the enclosure.

-

Page 18

Safety xviii Safety and compliance… -

Page 19: Product Stewardship

Countries that require CE marking or have compulsory EMC regulations Certified products are identified by one or more certification test marks must use CE versions of Hypertherm products with the CE marking on from accredited testing laboratories. The certification test marks are the data plate.

-

Page 20: Qualification Of Test Personnel

When a system integrator adds additional equipment; such as cutting tests prescribed by IEC 60974-4. The repair report shall indicate the tables, motor drives, motion controllers or robots; to a Hypertherm results of all tests unless an indication is made that a particular test has plasma cutting system, the combined system may be considered a not been performed.

-

Page 21: Environmental Stewardship

Any materials available on our website at www.hypertherm.com/recycle. that are cut by the end user are not provided by Hypertherm with the product. The end user is responsible for the materials being cut as well The WEEE Directive as for safety and air quality in the workplace.

-

Page 22: Proper Handling And Safe Use Of Chemicals

Material Safety Data Sheets (MSDS) or Safety Data Sheets (SDS) be made available for all chemicals. The list of chemicals is provided by Hypertherm. The MSDS are for chemicals provided with the product and other chemicals used in or on the product. MSDS can be downloaded from the Documents Library on the Hypertherm web site at www.hypertherm.com/docs.

-

Page 23: Electromagnetic Compatibility (Emc)

Introduction Methods of reducing emissions Mains supply Hypertherm’s CE-marked equipment is built in compliance with standard EN60974-10. The equipment should be installed and used in Cutting equipment must be connected to the mains supply according to accordance with the information below to achieve electromagnetic the manufacturer’s recommendations.

-

Page 24: Screening And Shielding

Electromagnetic Compatibility (EMC) Earthing of the workpiece Where the workpiece is not bonded to earth for electrical safety, nor connected to earth because of its size and position, for example, ship’s hull or building steel work, a connection bonding the workpiece to earth may reduce emissions in some, but not all instances.

-

Page 25: Warranty

Hypertherm not in strict conformity herein and as follows: if Hypertherm is notified of a defect (i) with respect with Hypertherm’s specifications and in cases of designs, processes,…

-

Page 26: Liability Cap

At all times you will have and maintain insurance in such quantities and types, and with coverage sufficient and appropriate to defend and to hold Hypertherm harmless in the event of any cause of action arising from the use of the products.

-

Page 27: Specifications

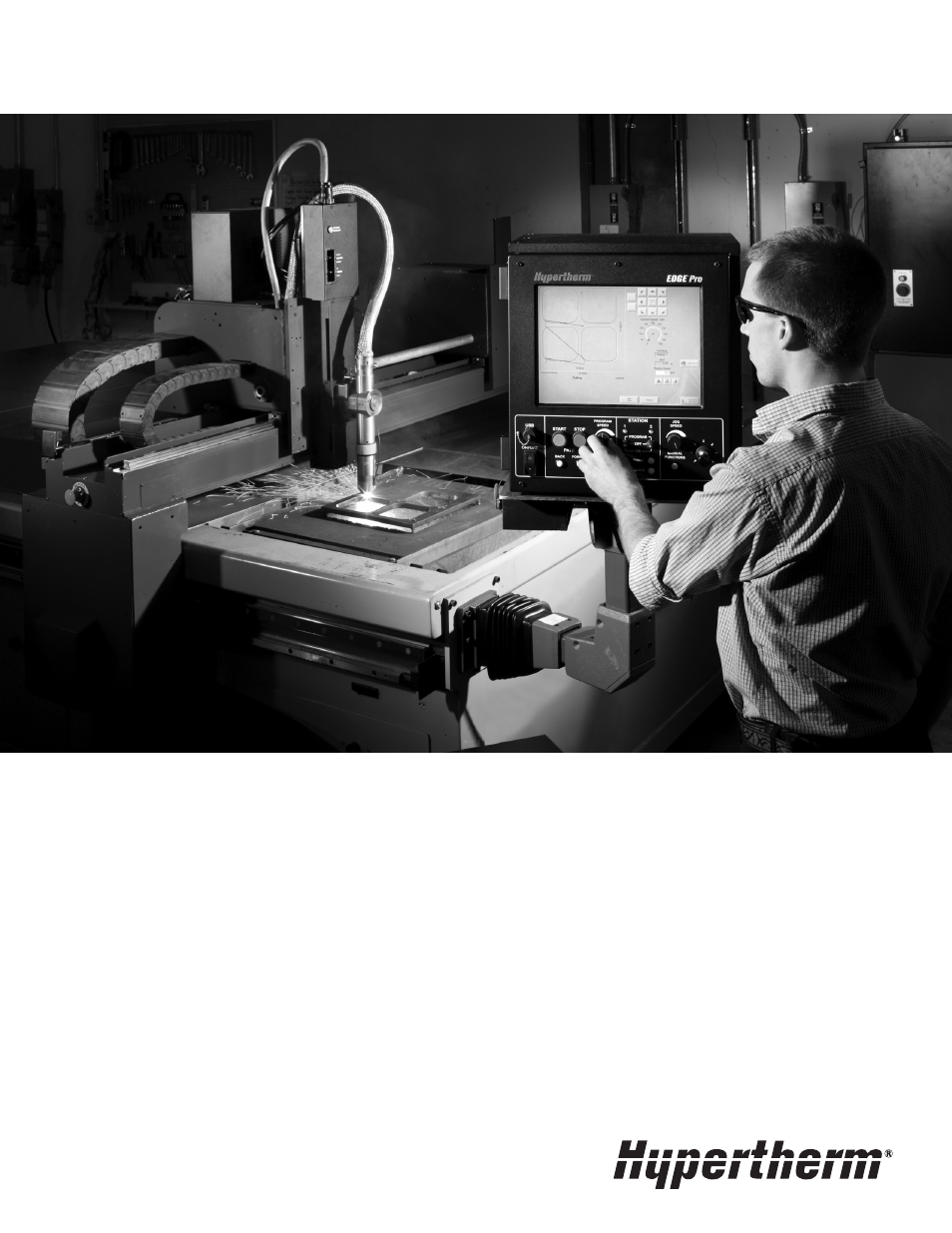

The following sections describe these components and their relationships more fully. Figure 1 Components of an automated cutting system Operator console EDGE Pro Cutting table Control box Drive amplifier Plasma system Oxyfuel cutting system Products available from Hypertherm EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 28

Products available from Hypertherm Oxyfuel cutting system Figure 3 illustrates a typical cutting table with an EDGE Pro Ti CNC and other components that are described in the following sections. Figure 3 Illustration of a cutting table Plasma system Cutting table… -

Page 29: Cnc

THC, gears, rails, servo motors, and how well they are integrated (tuned) by the table manufacturer. The table manufacturer must select and install the motors that will be used with the EDGE Pro Ti CNC. For more information on the drive system for your cutting system, refer to the manual supplied by the table manufacturer.

-

Page 30: Operator Console

® A marker can be any device or process that marks a plate rather than piercing or cutting it. If the Hypertherm ArcWriter is configured in your system, refer to the ArcWriter manual (802520) for information about installation and operation. Any HPR plasma system can also be used for marking.

-

Page 31: Features Of The Edge Pro Ti Cnc

Specifications Features of the EDGE Pro Ti CNC Features of the EDGE Pro Ti CNC Touchscreen The touchscreen is a 15-inch LCD monitor combined with software that allows direct user input from the screen. A user makes selections on the screen using check boxes, radio buttons, drop-down menus, and data input. Data input boxes automatically display a numeric or alphanumeric keypad for entries in the fields.

-

Page 32: Rear Panel

Features of the EDGE Pro Ti CNC Rear panel The rear panel of the EDGE Pro Ti CNC has cable connectors for power, motion control, I/O, and communication ports. These connectors are clearly labeled with their function. Figure 6 Rear panel of the EDGE Pro Ti CNC…

-

Page 33: System Specifications

Specifications System specifications System specifications The following table contains technical specifications for the EDGE Pro Ti CNC. Table 1 System specifications for the EDGE Pro Ti CNC System features Processor ® Intel Processor Operating system Windows XPe ≥1GB Ethernet port…

-

Page 34

Operational up to 2000 m (6561 ft) Environment Pollution degree Level II Mechanical Height 490.9 mm (19.33 in.) Width 435 mm (17.13 in.) Depth 377.2 mm (14.85 in.) Weight 28.83 kg (63.55 lb) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 35: Edge Pro Ti Axis And I/O Configuration

EDGE Pro Ti axis and I/O configuration The EDGE Pro Ti interface offers 2 to 4 axes of motion control using internal motor drives with 12 inputs and 12 outputs. This interface can be used to retrofit an existing system with the Edge Pro Ti interface.

-

Page 36: Specifications For The Sensor Ti Lifter

Sensor Ti lifter, motor, encoder, 4.53 k (10 lb) magnetic breakaway 128277 35 mm (1-3/8 in.) torch mounting block 128278 44 mm (1-3/4 in.) torch mounting block 128279 50 mm (2 in.) torch mounting block EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 37: Installation

Claims for damage during shipment – If your unit was damaged during shipment, you must file a claim with the carrier. Hypertherm will furnish you with a copy of the bill of lading upon request. If you need additional assistance, call Customer Service listed in the front of this manual, or your authorized Hypertherm distributor.

-

Page 38: Placement Of System Components

Table manufacturers are responsible for the optimal sizing and performance characteristics of the complete machine. The EDGE Pro Ti can be used in many different configurations but the final performance characteristics of the machine depend on the total solution provided by the table manufacturer.

-

Page 39: Mounting The Cnc

Mounting the CNC Mounting the CNC Before you connect the EDGE Pro Ti CNC to other system components, mount all the components using the appropriate instructions. Do not allow the system components to lie unsecured on top of cabinets or on the floor.

-

Page 40: Mounting Hole Patterns On The Bottom Of The Cnc

Mounting hole patterns on the bottom of the CNC The EDGE Pro Ti CNC has 10 mounting holes on the bottom of the enclosure for mounting the CNC to the cutting table. Fasten the mounting screws through the holes that will provide the most stability for your CNC during the operation of your table.

-

Page 41: Mounting The Thc

Mounting the THC Mounting the THC Sensor™ Ti THC The EDGE Pro Ti CNC supports one Sensor Ti THC. Mount the Sensor Ti lifter assembly ( ) on the cutting table to 228119 take maximum advantage of the vertical travel range. Typically the bottom of the lifter should be between 15.24 and 20.32 cm (6 and 8 in.) above the cutting table.

-

Page 42: Arcglide Thc

Installation Mounting the THC ArcGlide THC The EDGE Pro Ti CNC supports a maximum of 4 ArcGlide THCs. Refer to the ArcGlide THC Instruction Manual (806450) for complete information about installing this THC. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 43

Note: The grounding practices in this section have been used on many installations with excellent results, and Hypertherm recommends that these practices be a routine part of the installation process. The actual methods used to implement these practices may vary from system to system, but should remain as consistent as possible. -

Page 44

10. Each Hypertherm component, as well as any other CNC or motor drive cabinet or enclosure, must have a separate ground cable to the common (star) ground on the table. This includes the ignition/gas connect console, whether it is bolted to the plasma system or to the cutting table. -

Page 45

14. If you are installing a voltage divider board, mount it as closely as possible to where the arc voltage is sampled. One recommended location is inside the plasma system enclosure. If a Hypertherm voltage divider board is used, the output signal is isolated from all other circuits. The processed signal should be run in twisted shielded cable (Belden 1800F or equivalent). -

Page 46

A single heavy cable then connects the gantry ground bus to the table ground bus. 1 Cable to the cutting table ground bus 2 Ground cables from components on the gantry EDGE Pro Ti CNC Instruction Manual 807660… -

Page 47

Note: This example is based on practices in North America. Other regions can have different local or national electrical codes. Hypertherm recommends that you consult your local and national electrical codes to make sure that the grounding and shielding practices that you use satisfy the requirements for your location. -

Page 48

Installation Mounting the THC EDGE Pro Ti CNC Instruction Manual 807660… -

Page 49: Configuration Diagrams

Installation Configuration diagrams Configuration diagrams Figure 12 Example of a configuration with an EDGE PRO Ti CNC and an integrated Sensor Ti lifter Lifter interface cable Motor cable Encoder cable Plasma interface cable for connection to plasma interface assembly 228256…

-

Page 50

Installation Configuration diagrams Figure 12 EDGE Pro Ti with an ArcGlide lifter Motor cable Encoder cable Motor (031143) Motor cable Encoder cable Motor (031143) Motor cable Encoder cable EDGE Pro Ti CNC Motor (031143) E-stop cable Hypernet cable to the Arc Glide THC. For complete installation information, see the ArcGlide THC Instruction Manual. -

Page 51: And Y Axis Configuration

EDGE Pro Ti CNC CNC control panel The operator console The EDGE Pro Ti comes with a 2-station operator console that allows you to operate two cutting torches or stations. The operator console allows you to: • Start and stop the cutting program.

-

Page 52: Front Panel I/O

Analog Input 2 Divided and filtered arc voltage Analog Input 3 Scaled interior temperature Analog Input 4 Note: Loading a setup file from a different Hypertherm CNC will not affect these I/O assignments. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 53: Ac Power

Power cable An AC power cable is standard equipment for North America, and is shipped with the EDGE Pro Ti CNC. For other regions, use a power cord that has an IEC–60320–C13 end which meets the requirements of local code and power connections.

-

Page 54: Chassis Grounding

Figure 16. WARNING! ELECTRIC SHOCK CAN KILL This ground connection must be wired for safe and reliable operation. Figure 16 Ground cable on the CNC To the star ground on the cutting table EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 55: Interface Ports

Ethernet Cat-5e cables. This configuration must include an industrial-grade Ethernet switch to route communication from the EDGE Pro Ti to the other units in the system. Note that the EDGE Pro Ti does not support both an ArcGlide and a Sensor Ti lifter in the same system. See EDGE Pro Ti Parts List for Hypernet cable lengths and part numbers.

-

Page 56: System Connections

To minimize electromagnetic and radio frequency interference (EMI/RFI), connect all interface cable shields to the chassis using the following methods, as appropriate: • The ground screw on the EDGE Pro Ti enclosure • The dedicated ground pin on each plastic cable connector (CPC) •…

-

Page 57: Emergency Stop (E-Stop) Connection

The E-stop interface must be satisfied to engage the motors. If the E-stop is not satisfied, the motors will not spin. Figure 20 on page 58 shows a possible design for an E-stop circuit, including the circuitry that exists within the EDGE Pro Ti CNC and circuitry using an Allen Bradley safety relay.

-

Page 58: Sample E-Stop Circuit

The E-stop in Figure 20 uses Hypertherm components; an E-stop switch (428025), safety relay (003239), and reset switch (428026) and uses the EDGE Pro Ti E-stop cable to connect to the safety circuit within the CNC. Other components require a different design.

-

Page 59: Edge Pro Ti Safety Circuit

Figure 21 illustrates this circuit. Figure 20, illustrates an example of an E-stop design that might connect to the safety circuit within the EDGE Pro Ti CNC through the E-stop connector on the rear panel of the CNC.

-

Page 60: E-Stop Test Circuit

This E-stop test circuit connects to the E-stop circuit within the EDGE Pro Ti. The CPC for this test circuit connects to the E-stop connector on the rear enclosure of the CNC. AC fused disconnect Disconnect EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 61

Installation Emergency stop (E-stop) connection Figure 23 EDGE Pro Ti safety circuit Power distribution board (page 121) Relay LS1 with Relay LS2 with 250 V, 10 A force-guided force-guided slow blow fuse contacts contacts Servo board (page 137) Power current control… -

Page 62: E-Stop Cable

3.05 m (10 ft) 223366 6.08 m (20 ft) 223367 7.62 m (25 ft) 223368 10.66 m (35 ft) 223369 15.25 m (50 ft) To create a custom cable, order the connector kit (428046). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 63: Motor Connection

Install the motor cables between the Axis 4 motor connector and the motor connector on the Sensor Ti and between the Axis 3, Axis 2, and Axis 1 motor connectors on the rear of the EDGE Pro Ti and the motor connector on the remaining axis motors (031143).

-

Page 64: Axis Configuration

Axis configuration The EDGE Pro Ti supports DC brush and brushless motors. Use the DIP switch on the Ti servo board (141281) to select the type of motor for each axis. Verify that the axis number and type on the rear of the enclosure matches the number of the axis on the DIP switch.

-

Page 65: Motor (031143)

2.90 kg (6.39 lb) Table 10 Motor power Pin no. Description Brushless motor A or Brush+ Brushless motor B or Brush- Brushless motor C Brake+ (24 VDC, 250 mA) Brake- Cable shield Cable shield EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 66: Regeneration Circuit

Motor cable to axis 4 Motor cable to axes 1, 2, and 3 Figure 29 Motor cable Diameter = 11.6mm (0.458 in.) Bend radius = 150 mm (6.0 in.) Connect to motor connector ground stud EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 67

7.62 m (25 ft) 123973 10.06 m (33 ft) 223348 10.66 m (35 ft) 123974 10.97 m (36 ft) 123902 15.25 m (50 ft) To create a custom cable, order the connector kit (428045). EDGE Pro Ti CNC Instruction Manual 807660… -

Page 68: Encoder Connection

Install the encoder cables between the Axis 4 encoder connector and the encoder connector on the Sensor Ti and between the Axis 3, Axis 2, and Axis 1 motor connectors on the rear of the EDGE Pro Ti and the motor connector on the remaining axis motors (031143).

-

Page 69: Encoder Cable

Channel A Black Channel A- Green Channel B Black Channel B- Blue Index Black Index- Yellow 6 V Hall Black Hall ground Brown Hall U Orange Hall V White Hall W Drain wire Shield EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 70

10.66 m (35 ft) 223341 6.08 m (20 ft) 123971 10.97 m (36 ft) 123969 7.62 m (25 ft) 123899 15.25 m (50 ft) To create a custom cable, order the connector kit (428045). EDGE Pro Ti CNC Instruction Manual 807660… -

Page 71: I/O Connection

Installation I/O connection I/O connection Install the I/O cables in the I/O connectors on the rear of the CNC. Figure 33 EDGE Pro Ti I/O interface Table 14 Pinouts for I/O interface Connector J9 Connector J10 Connector J11 Connector J12 Pin no.

-

Page 72: I/O Cable

3.05 m (10 ft) 223350 6.08 m (20 ft) 223351 10.66 m (35 ft) 223352 7.62 m (25 ft) 223353 15.25 m (50 ft) To create a custom cable, order the connector kit (228126). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 73: Configuring I/O

I/O connection Configuring I/O The EDGE Pro Ti I/O circuitry provides inputs through optoisolators and outputs through relays. Contacts for both normally open and normally closed outputs are available. Use the DIP switch on the Relay I/O board (141278) to configure I/O.

-

Page 74: Input Modes

12 V and 24 V is required to activate each input. I/O circuits Figure 36 shows the details of connecting the I/O to common circuitry. All outputs are relay contacts rated at a maximum of 1 A, 250 VAC. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 75

Installation I/O connection Figure 36 Ti I/O circuits EDGE Pro Ti CNC Instruction Manual 807660… -

Page 76: I/O Setup Screen

Installation I/O connection I/O Setup screen The I/O setup screen in Phoenix software defines inputs, outputs, and their logic state. Figure 37 I/O setup screen in Phoenix software EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 77: Plasma Connection

Plasma connection The plasma interface on the rear of the CNC is a 15-pin D-sub connector for the cable that connects the EDGE Pro Ti to the plasma interface board in the plasma system. The Plasma interface is designed for use with the Sensor Ti lifter only.

-

Page 78: Plasma Connection For Powermax Plasma Systems

Plasma connection Plasma connection for Powermax plasma systems Install plasma interface cable between the plasma interface on the rear of the EDGE Pro Ti and the connector on the rear of a Powermax plasma system with a built-in voltage divider.

-

Page 79

Use the following information to order this plasma interface cable. Part Number Length 223354 3.05 m (10 ft) 223355 6.08 m (20 ft) 223048 7.62 m (25 ft) 223356 10.66 m (35 ft) 123896 15.25 m (50 ft) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 80: Plasma Connection For Generic Plasma Systems

Plasma connection for generic plasma systems To connect the plasma interface on the EDGE Pro Ti CNC to any plasma system that does not have a compatible voltage divider, install the generic plasma interface cable between the plasma interface on the EDGE Pro Ti and the 15-pin D-sub connector (P1) on the plasma interface assembly (228256) in the plasma system.

-

Page 81

Part Number Length 223358 3.05 m (10 ft) 223359 6.08 m (20 ft) 223360 7.62 m (25 ft) 223361 10.66 m (35 ft) 223362 15.25 m (50 ft) 223363 22.86 m (75 ft) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 82: Plasma Interface Assembly (228256)

5. Verify that the outer jacket is a min. of 2.54 cm (1 in.) inside the 228256 and tighten the strain relief(s). 6. Before operating the equipment, verify that the connections are correct and that all live parts are enclosed and that all jacket/conductor insulation is protected against damage. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 83

15-pin D-sub connector for the plasma interface cable to the CNC I/O signals between the CNC and the control board To the star ground on the work table Arc voltage signals to the electrode on the control board EDGE Pro Ti CNC Instruction Manual 807660… -

Page 84

(+) Plasma interface board Transfer — Work (+) Transfer + Electrode (-) Arc voltage (-) For more information about the board within this assembly, see “Plasma interface board (141267)” on page 128. EDGE Pro Ti CNC Instruction Manual 807660… -

Page 85: Plasma Connection To Hsd130 Plasma Systems

Figure 46 Plasma interface cable to an HSD130 plasma system Figure 47 HSD130 plasma interface cable Diameter = 7.213 mm (0.284 in.) Bend radius = 150 mm (6 in.) EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 86

Part Number Length 428019 3.05 m (10 ft) 428020 6.08 m (20 ft) 228247 7.62 m (25 ft) 428021 10.66 m (35 ft) 228248 15.25 m (50 ft) 228306 22.86 m (75 ft) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 87: Lifter Interface

Lifter interface The lifter interface on the rear door of the EDGE Pro Ti is a 9-pin D-sub connector for the lifter interface cable that connects the EDGE Pro Ti to the optional, integrated Sensor Ti. The lifter interface is designed for use with the Sensor Ti lifter only and provides the proper height during cutting.

-

Page 88

Field Common Lower Limit switch (shared with input 12) Blue Field Common Breakaway switch Orange Field Common Field Common Yellow Nozzle contact -12 V Green Nozzle contact sense Violet Nozzle contact common Brown EDGE Pro Ti CNC Instruction Manual 807660… -

Page 89: Lifter Interface Cable

The lifter interface cable is a 9-pin D-sub cable that connects the lifter interface on the CNC to the Sensor Ti. Figure 49 Lifter interface cable to the Sensor Ti Lifter cable Sensor Ti Figure 50 Lifter interface cable Diameter = 6.197 mm (0.244 in.) Bend radius = 150 mm (6 in.) EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 90

Part Number Length 223343 3.05 m (10 ft) 223344 6.08 m (20 ft) 223345 7.62 m (25 ft) 223346 10.66 m (35 ft) 123968 10.97 m (36 ft) 123897 15.25 m (50 ft) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 91: 24 Vdc Auxiliary Power Connector

LAN cable to suppress both differential and common-mode EMI. Use one of the following filters: • Hypertherm 209195 • Fair-Rite 0431164181 Figure 53 Ferrite filter installed on a Hypernet or LAN cable EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 92

Installation Hypernet and LAN cable EDGE Pro Ti CNC Instruction Manual 807660… -

Page 93: Operation

Operation Operating the CNC Phoenix software runs on the Hypertherm computer numerical controls (CNCs) and supports either a touch screen or LCD display with a USB-connected keyboard and mouse for entering information and navigating the software. For more information, see the Phoenix Software Operator’s Manual.

-

Page 94: Help

Special Setups and Station Configuration screens. This manual assumes the CNC is in Advanced Mode and shows all features with an example machine configuration. Help Choose the Help soft key to display information about each screen EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 95: View Additional Manuals

View additional manuals The Help screen may also display buttons for other types of information, for example: • Manuals for the Hypertherm equipment installed with your CNC, such as plasma systems or torch height controls. • Manuals for equipment provided by your table manufacturer.

-

Page 96: Show Bookmarks

To start the Align Wizard, choose Shape Library on the Main screen, then choose Shape Wizard, Shape Options, Align. The Align Wizard may launch automatically. If not, choose the Align Wizard soft key. For more information, see Align Wizard in the Arranging Parts chapter of the Phoenix Software Operator’s Manual. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 97: Cutpro Wizard

Updating the cut charts Hypertherm provides cut charts in two different file types: .fac and .usr. The .fac files are the factory-default cut charts. These cut charts cannot be changed. The .usr cut charts contain any changes you have made to a cut chart and saved with the Save Process soft key.

-

Page 98

4. If you have modified cut charts to copy back onto the hard drive, you will need to exit Phoenix and use Windows® Explorer to copy your .usr files back onto the hard drive. The cut chart folder is c:PhoenixCutCharts. EDGE Pro Ti CNC Instruction Manual 807660… -

Page 99: Maintenance And Diagnostics

See the Safety section in this manual for more safety precautions. Introduction Hypertherm assumes that the service personnel who perform troubleshooting testing are high-level electronic service technicians who have worked with high-voltage electro-mechanical systems. Knowledge of final isolation troubleshooting techniques is also assumed.

-

Page 100: Touchscreens, Drops Of Water, And Unintended Motion

• If water could accidently hit the touchscreen, do not include the jog keys in the watch windows. For additional information, contact your local Hypertherm Technical Service team. THC Slide Maintenance The ball screw in the lifter should be cleaned and lubricated every 6 months.

-

Page 101: Diagnostic Tests

Note: A test kit (428057) is required to perform the following diagnostic tests. Machine interface tests If you are using an EDGE Pro Ti CNC, you can perform diagnostic tests with the following connectors and Phoenix software to test the interface ports on the CNC: •…

-

Page 102: Lan And Hypernet Tests

2. Follow the instructions on the screen to plug in the tester. 3. Choose Test on the Hypernet or LAN test screen. A message informs you if the test is successful. If either test fails, contact your table manufacturer to replace the motherboard (141110). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 103: Serial Test

3. Choose Test on the serial test screen. A message informs you if the test is successful. If the test fails, contact your table manufacturer to replace the utility and serial isolation board (141307). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 104: Usb Test

3. Follow the instructions on the screen to insert the memory stick in the USB port on the front of the CNC. 4. Press Test. A message informs you if the test is successful. If the test fails on both USB ports, contact your table manufacturer to replace the motherboard (141110). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 105: E-Stop Test

Yellow band, for sourced contact mode Yellow band, for sourced contact mode Install this end in the I/O 1 – 3 connector Conduct this test to verify that the E-stop circuit is functioning correctly. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 106

4. If the test fails, conduct the I/O test (see page 107) to verify that the I/O is functioning correctly. 5. If the I/O test is successful, replace the surge and safety board (141287). 6. If the I/O test fails, replace the I/O relay board (141278) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 107: I/O Test

An I/O point is malfunctioning. • You need to eliminate CNC I/O operation as a problem in the system. • A continuous fault is occurring, such as a limit switch that is not turning on or clearing. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 108

Maintenance and Diagnostics Diagnostic tests These screens test I/O contacts in dry mode. These screens test I/O contacts in sourced mode. EDGE Pro Ti CNC Instruction Manual 807660… -

Page 109

4. If the first test fails, follow the instructions on the screen to conduct the second test and isolate the I/O points that are causing the problem. 5. If the second test fails, the screen reports the number of the failed input or output. Contact your table manufacturer to replace the I/O board (141278). EDGE Pro Ti CNC Instruction Manual 807660… -

Page 110: Plasma And Lifter Tests

2. Follow the instructions on the screen to install the tester on the back of the CNC. 3. Press Test. A message informs you if the test is successful. 4. If the test fails, replace the I/O relay board (141278) or the utility and serial isolation board (141307). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 111: Operator Panel Test

If multiple components fail, contact your table manufacturer to replace one or all of the following parts: • Ribbon cable to the operator control panel board (223013) • Operator control panel board (141058) • Utility and serial isolation board (141307) EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 112: Troubleshooting

Troubleshooting Troubleshooting Introduction Hypertherm assumes that the service personnel performing the troubleshooting are high-level electronic service technicians who have worked with high-voltage electro-mechanical systems. Knowledge of final isolation troubleshooting techniques is also assumed. In addition to being technically qualified, maintenance personnel must perform all tests with safety in mind. Refer to the Safety section for operating precautions and warning formats.

-

Page 113: Common Situations

2. Move or press any of the components on the physical front panel to verify the proper operation on the CNC screen. If any of these tests fail, replace the individual component on the front panel (see EDGE Pro Ti Parts List for the appropriate part number).

-

Page 114: Input Failure

1. The acceleration rate may be too high. Experiment with this setting to change the need for braking. 2. The gear ratio may be inadequate. 3. Axis motors are inadequate. 4. Hardware somewhere is defective. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 115: Motion Issues

3. If the external fan is running and the CNC is still excessively warm, open the front door of the CNC and verify that the internal fan is running. If the fan is not running, replace the internal fan (228474). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 116: Loading Files

For best network performance, minimize the number of clients on the wireless network. • Avoid connecting slower wireless devices to the network (for example, 802.11B devices) as the entire network may degrade to that level of performance. EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 117: Component Locations And Information

Component locations and information Component locations and information The following pages provide details about the major components of the EDGE Pro Ti. Refer toEDGE Pro Ti Parts List for the corresponding replacement kits and part numbers. Note: Use the instructions in Replacement Parts for EDGE Pro CNC Field Service Bulletin (806440) to replace parts in the EDGE Pro CNC.

-

Page 118: Operator Control Panel Board (141058)

Maintenance and Diagnostics Operator control panel board (141058) Operator control panel board (141058) Figure 63 Operator control panel board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 119

MB On/Off 1 Down Station enable LED1 MB On/Off 2 Left Station enable LED2 Logic ground Right Motherboard On/Off 1 Logic ground Motherboard On/Off 2 Logic ground Cut speed Jog sped 4.096 V Reference EDGE Pro Ti CNC Instruction Manual 807660… -

Page 120: Motherboard (141110)

POST display PCI 5 (ready state is 00) PCI stack Motherboard ON/OFF signals PCI slot 2 PCI slot 3 PCI slot 4 PCI slot 5 EDGE Pro Ti PCI boards Wireless None Utility/serial isolation EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 121: Power Distribution Board (141153)

12 V Field DC Green -12 V Field DC Green 24 V Field DC Green 5 V ATX DC Green 12 V ATX DC Green -12 V ATX DC Green External fan Green AC power Green EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 122

Logic +12 V +5 V Logic ground -12 V Logic ground +12 V Logic +5 V Field ground J5 Field DC out Field ground +24 V +5 V -12 V +12 V Field ground EDGE Pro Ti CNC Instruction Manual 807660… -

Page 123: 4-Axis Mcc Board (141191)

I/O 1 to 12 Axis 1 – 4 Signal Watch dog LED Axis 4 enabled ON = enabled Axis 3 enabled Axis 2 enabled Axis 1 enabled Installed in PCI slot 5 on the motherboard EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 124

Ground Axis 1A Analog common Axis 1B Axis 1 analog Axis 1Z Axis 2 analog Axis 2A Axis 3 analog Axis 2B Axis 4 analog Axis 2Z Not connected Axis 3A Not connected EDGE Pro Ti CNC Instruction Manual 807660… -

Page 125

Maintenance and Diagnostics 4-axis MCC board (141191) Axis 3B Ground Axis 3Z +5 V Axis 4A +5 V Axis 4B +12 V Axis 4Z -12 V Not connected Ground EDGE Pro Ti CNC Instruction Manual 807660… -

Page 126: Utility And Serial Isolation Board (141307)

COM 4 2×5 Jumpers = 2 connectors RS-422 J5 Port A Serial 1 J6 To motherboard and power distribution RS-232 Installed in PCI slot 4 on the J8 Port B Serial 2 motherboard EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 127

Station enable LED 2 Signal ground 2 Motherboard ON/OFF 1 Not connected Motherboard ON/OFF 2 Receive B+ Cut speed Not connected Jog speed Not connected 4.096 V Ground 12 V Arc voltage Not connected EDGE Pro Ti CNC Instruction Manual 807660… -

Page 128: Plasma Interface Board (141267)

J1 and J3 carry I/O signals between the 15-pin D-sub connector (P1) for the plasma interface cable to the CNC voltage signals (-) from the control board in CNC and the control board in the the plasma system plasma system EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 129

Start output- (contact closure) +12 V output (maximum 50 mA) Hold output+ Hold output- J2 Negative electrode Arc voltage- Arc voltage- J3 I/O terminal block Transfer input+ Transfer input- Ground Not used Not used EDGE Pro Ti CNC Instruction Manual 807660… -

Page 130

(default) (default) Refer to page 73 for more information about shared inputs and input modes. AV Utility I/O 4 – 6 Clean and field power I/O 1 – 3 To surge board EDGE Pro Ti CNC Instruction Manual 807660… -

Page 131

Green when Input 13, Transfer (also Machine Motion), is activated by the plasma system Green when Output 14, Hold Ignition, is activated by Phoenix Green when Output 13, Plasma Start (also Cut Control), is activated by Phoenix EDGE Pro Ti CNC Instruction Manual 807660… -

Page 132

Green when Input 16, Torch Collision, is in run condition (the torch is in place). This LED turns off during a torch collision. Green when Input 15, Nozzle Sense 1 (also Ohmic Contact or Plate Contact) is activated, when the torch makes contact with the work piece. EDGE Pro Ti CNC Instruction Manual 807660… -

Page 133

Plasma start output Plasma start output Hold ignition output + Hold ignition output Transfer input+ Transfer input- Field ground Field ground Field ground Field ground Field ground Electrode arc voltage- Electrode arc voltage+ Not connected EDGE Pro Ti CNC Instruction Manual 807660… -

Page 134

Axis 4 fault Input 8 Not connected Output 8 E-stop active Input 9 Not connected Output 9 AC/DC power good Input 10 Not connected Output 10 Logic ground Input 11, Upper limit Not connected EDGE Pro Ti CNC Instruction Manual 807660… -

Page 135

Maintenance and Diagnostics Relay I/O board (141278) Pin no. Signal Pin no. Signal Output 11 Not connected Input 12, Lower limit Not connected Output 12 Not connected Input 13 Logic ground EDGE Pro Ti CNC Instruction Manual 807660… -

Page 136

Input 8 common Input 11 common Input 3 Input 6 Input 9 Input 12 (shared with lifter Upper Limit) Input 3 common Input 6 common Input 9 common Input 12 common Shield Shield Shield Shield EDGE Pro Ti CNC Instruction Manual 807660… -

Page 137: 4-Axis Dc Servo Board (141281)

J5 To MCC board connector Axis 1 motor J4 Clean 5 and 12 connector VDC in J7 Field 24 V out J8 12 V field voltage for Axis 1 encoder external fan connector EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 138

Not connected Axis 3A Not connected Axis 3B Logic ground Axis 3Z Logic +5 V Axis 4A Logic +5 V Axis 4B Logic +12 V Axis 4Z Logic -12 V Not connected Logic ground EDGE Pro Ti CNC Instruction Manual 807660… -

Page 139

Axis 4 fault Logic ground Table 42 Pinouts for J7 and J8 Pin no. Signal J7 Field 24 V output +24 V Field ground Not connected J8 Exterior fan Field ground +12 V Field ground EDGE Pro Ti CNC Instruction Manual 807660… -

Page 140

Field ground Field ground Field ground Encoder/Hall A Encoder/Hall A Encoder/Hall A Encoder/Hall A Encoder/Hall B Encoder/Hall B Encoder/Hall B Encoder/Hall B Encoder/Hall C Encoder/Hall C Encoder/Hall C Encoder/Hall C Shield Shield Shield Shield EDGE Pro Ti CNC Instruction Manual 807660… -

Page 141: Servo Amplifier (228360)

Maintenance and Diagnostics 4-axis DC servo board (141281) Servo amplifier (228360) Figure 71 Servo amplifier board These pins attach the amplifier to the servo board (141281) Top side of the servo amplifier board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 142

Green. Illuminated when E-stop CPC pins 8 to 9 are closed and relay LS2 has power. Line 2 60 VDC power supply Green. Illuminated when E-stop CPC pins 6 to 7 are closed and relay LS1 has power. EDGE Pro Ti CNC Instruction Manual 807660… -

Page 143

J3 Terminal block for power supply I/O Plasma Start+ Transfer+ Plasma Start- Transfer- +12 VDC Field ground Hold Ignition+ Not connected Hold Ignition- Not connected J2 Terminal block for arc voltage Arc voltage 250 V Arc voltage 250 V EDGE Pro Ti CNC Instruction Manual 807660… -

Page 144

Maintenance and Diagnostics Plasma interface assembly (228256) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 145: Plasma Interface Assembly 228256

Kit number Description Plasma interface assembly 228256 Installed in plasma systems with no compatible, built-in voltage divider See Cables for HSD plasma interface and cable kits Plasma interface assembly for HSD130 plasma systems EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 146: Safety Circuit Kits

Plasma interface cable for connection to plasma interface assembly 228256 223359 6.08 m (20 ft) 223360 7.62 m (25 ft) 223361 10.66 m (35 ft) 228249 15.25 m (50 ft) 223363 22.86 m (75 ft) EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 147

7.62 m (25 ft) 223223 10.66 m (35 ft) 223008 15.25 m (50 ft) 223099 22.86 m (75 ft) 223100 30.48 m (100 ft) 223101 45.72 m (150 ft) 223102 60.96 m (200 ft) EDGE Pro Ti CNC Instruction Manual 807660… -

Page 148: Cable Connector Kits

Wireless board (141223), includes 2 cables and antennas 428001 Utility and serial isolation board (141307) 428004 4-axis MCC board (141191) 228454 Motherboard (141110), with CPU, heatsink/fan, and RAM 228448 Power distribution board (141153) EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 149

EDGE Pro Ti Parts List PCB kits EDGE Pro Ti CNC Instruction Manual 807660… -

Page 150: Additional Kits

Joy stick 228471 Speed potentiometer 228470 Stop switch assembly, red 228468 Start switch assembly, green 228467 Power switch 228465 Station select toggle switch 228469 White pushbutton switch assembly 228463 Hypernet/LAN RJ-45 connector 228445 EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 151: Wiring Diagrams

Use the sheet number to find the reference sheet. Line up the coordinates A–D on the Y axis and numbers 1–4 on the X axis of each sheet to find the reference blocks (similar to a road map). EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 152: Wiring Diagram Symbols

Shield Door interlock Plug Shunt PNP transistor Spark gap Feed-through LC Potentiometer Switch, flow Push button, Switch, level, Filter, AC normally closed normally closed Push button, Switch, pressure, Fuse normally open normally closed EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 153

Switch, temperature, Transformer, air core normally closed Switch, temperature, Transformer, coil normally open Terminal block Triac Time delay closed, VAC source NC/off Torch symbols Electrode Nozzle Shield Torch Torch, HyDefinition™ Section EDGE Pro Ti CNC Instruction Manual 807660… -

Page 154

Wiring Diagrams Wiring diagram symbols EDGE Pro Ti CNC Instruction Manual 807660… -

Page 155: Edge Pro Ti System Wiring

SHEET 10 SHEET 8 SHEET 9 EXTERIOR PORT PORT PORT 223310 141278 141281 127189 SHEET 2 SHEET 2 SHEET 2 SAFETY PLASMA LIFTER 24VDC INTFC INTFC (CPC) (DB15) (DB9) EDGE Pro Ti system wiring EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 156: Motherboard

6-D1 HYPERNET 223010 (BLU) RJ-45 JACK TOUCHSCREEN VGA 108751 SHEET 223028 3-C4 AB EDGE PRO Ti (REAR) TOUCHSCREEN USB VIEW A-A USB CABLE SHEET EDGE PRO Ti 3-C4 (FRONT) 223244 223244 MOTHERBOARD Motherboard EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 157: Power Distribution Board

3 LINE/L1 2 NEUTRAL/L2 1 EARTH GROUND ATX PWR 100-240V AC SHEET 223025 11-C4 229348 SATA POWER 4 LINE/L1 3 NEUTRAL/L2 1 EARTH GROUND 2 LINE/L1 1 NEUTRAL/L2 223304 SHEET 10-D4 Power distribution board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 158: Operator Panel Board

+12V 34 LOWER 2 LOWER 1 BACK UP PWR SWITCH 229241 SHEET SHEET 5-B2 5-C1 229252 229241 SHEET 229241 SHEET 5-A2 5-A3 SHEET 229241 229241 SHEET 5-A2 OPERATOR PANEL PCB 5-A4 Operator panel board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 159: Operator Panel Components

STATION 2 LOWER STATION 1 LOWER FORWARD ON PATH BACKWARD ON PATH MANUAL FUNCTION 229241 229241 229241 229241 229241 SHEET SHEET SHEET SHEET SHEET 4-B4 4-A3 4-B3 4-B2 4-B2 OPERATOR PANEL COMPONENTS Operator panel components EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 160: Utility And Serial Board

TO POWER N/C 2 TXDB+ DISTRIBUTION PCB SHEET J8 (SERIAL 2) GROUND 3 GROUND 3-C4 MOTHERBOARD ON/OFF2 4 RS232 RXDB+ MOTHERBOARD ON/OFF1 5 229273 TO MOTHERBOARD SHEET 2-D1 UTILITY/SERIAL PCB Utility and serial board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 161: Mcc Board

MCC board J2 DRIVE/ENCODER J1 I/O 1-24 J3 I/O 25-48 (NOT USED) 223016 (I/O 1-24) BLACK SHEET 8-D1 223014 (6 AXIS DRV/ENC) SHEET 9-D3 (NOT USED) PCB5 6 AXIS MCC PCB 141191 MCC board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 162: I/O Board

INPUT 9 INPUT 12 INPUT 3 COM INPUT 6 COM INPUT 9 COM INPUT 12 COM PLATE CONTACT SENSE 8 SHIELD SHIELD SHIELD PLATE CONTACT COM 9 SHIELD N/C 10 I/O INTERFACE I/O board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 163: 6-Axis Servo Board

BRAKE + BRAKE + BRAKE (+24 VDC) N/C 3 BRAKE — BRAKE — BRAKE — BRAKE (COM) 2 BLK GROUND 2 SHIELD SHIELD SHIELD SHIELD +24V 1 SHIELD SHIELD SHIELD SHIELD 6-Axis servo board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 164: Surge Board

EDGE Pro Ti CNC CUSTOMER SUPPLIED EDGE Pro Ti CNC SEE OPTIONS POWER Power Entry Module POWER Power Entry Module VAC INPUT WIRING VAC INPUT WIRING OPTION 1 OPTION 2 SURGE PCB Surge board EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 165: Atx Power Supply

YEL +12V +5VSB GROUND 18 BLU -12V +12V GROUND 19 BRN +24V +12V GRY PWR GOOD (PGD) N/C 20 +3.3V GRN PS_ON +12V 21 229404 GROUND 22 ATX POWER SUPPLY ATX power supply EDGE Pro Ti CNC Instruction Manual 807660…

-

Page 166: 60 Vdc Power Supply

GROUND 1 GROUND 2 AUX OUTPUT 12V 3 REMOTE ON/OFF 4 AUX GROUND 5 AUX GROUND 6 ALARM 7 ALARM GROUND 8 223314 SHEET 8-C2 60V DC PWR SUPPLY 60 VDC power supply EDGE Pro Ti CNC Instruction Manual 807660…

Руководство пользователя ЧПУ Hypertherm EDGE Pro (программирование).

Формат: PDF

ENTERING INTO THE LICENSE AGREEMENT SET FORTH BELOW (THE “LICENSE

AGREEMENT”) GIVES YOU THE RIGHT TO USE THE HYPERTHERM TECHNOLOGY

AND RELATED SOFTWARE AND EMBODIED THEREIN WITH HYPERTHERM HPR XD

PLASMA SYSTEMS.

PLEASE READ THE LICENSE AGREEMENT CAREFULLY BEFORE USING THE

SOFTWARE.

ВН�?МАН�?Е!

Вся информация, которая размещается на сайте носит ознакомительный характер. Мы стремимся к тому, чтобы Вы получали только достоверную, максимально полную и точную информацию. Но мы не исключаем, что некоторая информация может со временем утратить свою актуальность, допускаем возможность ошибок в содержании.

�?нформация на сайте размещается в исходном виде. Мы не даем гарантии на полноту и актуальность информации. �?нформация предоставляется также без каких-либо других явно или неявно выраженных или предполагаемых гарантий.

Администрация сайта оставляет за собой право, не уведомляя пользователей и посетителей ресурса, вносить изменения в контент.

Администрация сайта не несет ответственности за информацию, предоставленную пользователями.

На сайте есть ссылки на сторонние ресурсы (сайты), на которые мы не имеем никакого влияния. Ссылки на другие ресурсы предназначены для того, чтобы пользователю было удобнее искать информацию по схожей тематике. Мы не несем ответственности за содержание других сайтов (контент), за их доступность пользователям.

Нет и не может быть таких обстоятельств, при которых владелец (администрация) сайта будет нести какую-либо ответственность перед какой-либо стороной за прямой, непрямой или косвенно причиненный ущерб из-за использования информации, находящейся на страницах этого сайта, или информации на том сайте, на который имеется гиперссылка с этого ресурса. Ни при каких обстоятельствах мы не будем нести ответственность за возможную, но упущенную выгоду, потерю программ или данных, приостановку вашей хозяйственной деятельности и в аналогичных случаях, даже если будем явно проинформированы о большой вероятности подобного ущерба.

�?нтернет не обеспечивает надежной защиты данных и информации, поэтому не несет и не может нести ответственность за информацию, которую получают пользователи из �?нтернета.

Посещая данный сайт и используя его контент в своих целях, Вы прямо выражаете свое согласие с данным «Отказом от ответственности» и принимаете всю ответственность на себя.

Администрация сайта в любое время может и имеет право вносить изменения в эти правила. Они вступают в силу безотлагательно с этого момента. Если Вы продолжаете пользоваться сайтом после того, как в «Отказ от ответственности» внесены изменения, значит — Вы автоматически согласились на соблюдение обновленных правил.

Владельцы и создатели данного ресурса не несут ответственности за содержание ссылок, за их использование и за информацию, размещенную на данном сайте, как не несут ответственность за игнорирование пользователями коммерческого статуса того программного обеспечения, на которое ведут ссылки с этого сайта.

Авторское право и право на товарный знак

Мы стремимся соблюдать авторские права других собственников и использовать собственные или не требующие лицензирования материалы. Загрузка и копирование текстовых материалов, изображений, фотографий или иных файлов с нашего сайта допускается только для личного, некоммерческого использования. Поскольку содержимое этого раздела сайта создается из открытых общедоступных и бесплатных источников. Если вам стало известно об авторском праве на какой-либо материал на сайте, пожалуйста, сообщите нам. После уведомления о нарушениях, мы удалим такое содержимое немедленно.

Система управления Hypertherm Edge Pro

Система числового программного управления Hypertherm EDGE Pro основана на более чем 40-летнем опыте компании Hypertherm в области резки металлов. Система EDGE Pro разработана так, чтобы быть гибкой и простой в использовании. Она обеспечивает надежные результаты с повышением рентабельности. Данное ЧПУ использует программное обеспечение Phoenix® и обеспечивает повышение качества резки и увеличение продуктивности за счет реализации опыта компании Hypertherm в области резки.

Преимущества применения данной системы управления:

Простота в использовании

- Пользуясь мастером CutPro™ новые операторы могут начать резку готовых деталей уже через 5 минут.

- Встроенный пульт оператора на 2 суппорта оснащен сенсорным джойстиком, ручкой быстрой настройки и управлением положением резака, что обеспечивает простоту эксплуатации.

- Доступ через локальную сеть и порт USB для загрузки программ обработки деталей и обновлений.

- Встроенные справочная система и подсказки по оптимизации резки обеспечивают повышение производительности станка и улучшение продуктивности процесса.

Инструменты для упрощения работы с системой ЧПУ EdgePro

Hypertherm Powermax45 XP Review & Demo

Программное обеспечение Phoenix

Программное обеспечение Phoenix используется в качестве основного производственного интерфейса и применяется во всех системах ЧПУ семейства Hypertherm. Это программное обеспечение специально разработано для выполнения двух координатной резки по осям X-Y и резки под углом.

К его основным преимуществам относятся:

- Объединенная система взаимодействия с системами управления процессом плазменной резки и высотой резака для обеспечения автоматического и профессионального управления процессом резки.

- Встроенные таблицы для автоматического ввода параметров процесса резки при работе с конструкционной сталью, нержавеющей сталью и алюминием для обеспечения наилучших результатов резки.

- Автоматические и диагностические программные средства технической поддержки, обеспечивающие простую установку и использование, а также быстрое обнаружение и устранение неисправностей.

- Утилита для удаленной технической поддержки, выполняющая экспертную системную диагностику процесса резки через Интернет для сокращения времени простоев.

- Советы по технической поддержке и оптимизации работы для улучшения производительности станков и результатов процесса резки.

Mастер резки CutPro™

Мастер резки CutPro, обеспечивает интуитивное пошаговое управление процессом резки, помогая оператору выполнять наиболее частые необходимые рабочие операции. При проведении эксплуатационных испытаний операторы-новички без тренинга выполняли качественную резку деталей менее чем через 5 минут, существенно экономя время, необходимое для обучения персонала качественной резке. Это значит, что различные операторы в разных сменах могут быстро добиться одинаковых результатов, поэтому в каждой смене у вас будут отличные операторы.

Hypertherm Powermax45: System overview and demonstration

Профессиональное управление

Настройка систем ЧПУ производства Hypertherm упрощается благодаря использованию таблицы заводских эксплуатационных параметров резки и информации о расходных деталях. Благодаря этому оператор не работает наугад, без предварительных расчетов.

Обладая многолетним опытом в области резки, инженеры компании Hypertherm знают, как использовать критически важные параметры для того, чтобы добиться превосходного качества резки любой детали. При помощи опции Hypertherm PPS (программное обеспечение для резки деталей) эти параметры могут быть заданы в программе, отвечающей за резку деталей для получения исключительных результатов.

Возможности PPS включают автоматическое изменение процессов (например, от маркировки к резке), использование индивидуальных параметров для настройки процесса и регулирования скорости резки с учетом особых требований к обрабатываемым деталям.

Если возникает необходимость в регулировке, ПО Phoenix предлагает операторам оптимизированные варианты процесса плазменной резки, отображаемые на экране монитора.

Мониторинг в режиме реального времени

Следите за выполнением процесса резки и эксплуатационными параметрами при работе в системе Windows в режиме реального времени.

Примеры отслеживаемых параметров включают:

- Приблизительное время обработки детали или раскройки листа

- Информация о процессе плазменной резки

- Команды и отчет о точности позиционирования станка

- Статус входных и выходных данных системы

- Такие параметры резки, как скорость, напряжение дуги, ширина реза, расход газа и т.д.

Эти окна всегда открыты и доступны при выполнении процесса резки, предоставляя оператору возможность постоянно отслеживать параметры производительности станка.

Обслуживание: дистанционная справочная система

Дистанционная справочная система является онлайновым инструментом, который позволяет изготовителю станка (и, при необходимости компании Hypertherm) виртуально оказаться на вашем предприятии в течение нескольких минут. Диагностика ЧПУ, плазменной системы и станка для резки, а также ремонт, зачастую можно выполнить без вызова специалиста на предприятие. Это означает, что станок для резки можно быстро вернуть в рабочее состояние без дорогостоящих затрат на поездки и ожидание.

К функциям дистанционной справочной системы относятся:

- Быстрая и защищенная связь

- Защищенный доступ к ЧПУ для анализа и модификации настроек

- Защищенная и быстрая передача файлов

- В одном сеансе могут принимать участие до 15 абонентов

- Возможность дистанционного диагностирования систем плазменной резки серии HyPerformance®

- Возможность использования для обучения

Надежность

- Прочный стеклянный сенсорный экран, работающий на технологии поверхностных акустических волн.

- Воздушное охлаждение обеспечивает снижение нагрузки на электронные компоненты без захвата пыли.

- Конструкция, прошедшая испытания на надежную эксплуатацию в жестких условиях плазменной резки.

- Комплект технического обслуживания, разработанный для быстрого, интуитивного обнаружения системных ошибок.

- Дверцы на петлях и съемная панель обеспечивают удобный доступ к системным узлам.

- Гарантия 2 года.

Стандартные характеристики

| Варианты интерфейсов | Аналоговый HyPath™ | Цифровой SERCOS | Аналоговый Picopath |

| Число осей | 2 – 6 | 2 – 12 | 2 – 4 |

| Входы/выходы | 24/24 или 48/48 | 512/512 | 12/12 |

| Sensor® THC | 0 – 2 | 0 – 6 | 0 – 2 |

| Операционная система | Windows® XPe | ||

| Жесткий диск | SATA drive | ||

| Дисплей | 15″, стеклянный, сенсорный (на технологии поверхностных акустических волн) | ||

| Память | ≥1Гб | ||

| Интерфейс USB | 2 порта USB 2.0 | ||

| Порты Ethernet | 2 порта Ethernet RJ–45 (1 для общего использования, другой зарезервирован для использования Hypertherm) | ||

| Последовательные порты | 2 настраиваемых порта RS422/RS232 с 9-штырьковыми разъемами D-sub | ||

| Диапазон рабочей температуры | от -10°C до 40°C (окружающая температура) | ||

| Гарантия | Стандартная гарантия — 2 года | ||

| Соответствие нормативным требованиям | CE, CSA | ||

| Пульт оператора | Для 2 суппортов (расширяемый производителем станка) | ||

| Рабочее напряжение и частота | 100 – 240 В, 50/60 Гц | ||

| Утилиты ПО | Система поддержки обработки детали (PPS), дистанционная справка, сетевое обеспечение, поддержка системы автоматической подачи газа, импорт DXF, встроенные программы резки простых фигур | ||

| Размеры | 435 мм д; 463 мм в; 316 мм ш | ||

| Вес | 23,64 кг |

Источник: www.tmsyst.ru

Инструкция по эксплуатации Hypertherm V9 Series Phoenix Rev.6

Phoenix software v9 series, Руководство по установке и настройке

Advertising

Руководство по установке

и настройке

для систем управления фигурной резкой

Hypertherm с сенсорным экраном

80641J — 6-я редакция

Phoenix

Software V9 Series

Advertising

Эта инструкция подходит к следующим моделям:

THC ArcGlide

Cодержание

Document Outline

- Phoenix Software V9 Series Руководство по установке и настройке

- Содержание

- ОБЕРТОЧНОЕ ЛИЦЕНЗИОННОЕ СОГЛАШЕНИЕ

- безопасность

- КОНТРОЛЬ ЗА ПРОДУКЦИЕЙ

- ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

- Глава 1 Системные инструменты

- Инф. о производительности ЧПУ

- Резервное копирование жесткого диска

- Проверка жесткого диска

- Антивирусная программа

- Сохранение файла настроек

- Определение ориентации системы и функций

- Настройка скоростей

- Настройки скорости головки контурного косого среза

- Настройки скорости системы регулировки высоты резака

- Настройки скорости инструмента вращательной наклонной резки

- Настройка Phoenix Link

- Назначение порта Command THC

- Определения цифровых входов

- Определения цифровых выходов

- Входы-выходы системы регулировки высоты резака

- Ось поперечины или рельсовой направляющей

- Лазерная разметка

- Ось системы SERCOS

- Ось Sensor THC SERCOS

- Ось двух порталов

- Ось ArcGlide THC

- Ось Sensor THC

- Ось головки контурногокосого среза

- Ось вращения

- Осьнаклона

- Ось поперечины2

- Список состояний/функций

- Список состояний/сообщений или список мастеров

- Программные клавиши

- Поддержка системы Command THC

- Поддержка плазменной системы HD4070

- Поддержка FineLine 100 / 200

- Поддержка станций в программах обработки деталей

- Интерфейс HPR и HD4070

- Пользовательские технологические карты резки

- Порядок создания пользовательской карты резки.

- Входы источника тока

- Входы системы управления подачей газа

- Выходы источника тока

- Выходы системы управления подачей газа

- Входы и выходы

- Многоточечный интерфейс связи по протоколу RS‐422 с несколькими источниками тока

- Входы-выходы плазменной системы HD3070 с автоматической СУПГ

- Конфигурация станции

- Технологическая карта резки

- Замена расходных деталей

- Порядок действий по выбору системы Powermax65 или Powermax85 на экране «Конфигурация станции».

- Выбор последовательного порта для работы с системой Powermax

- Выбор входов-выходов для системы Powermax

- Настройка режима резки, давления газа и силы тока с ЧПУ

- Remote Help

- Установка службы Shared View

- Использование функции Remote Help

- Тестирование последовательного порта

- Тест USB

- Тест входов-выходов

- Тест оси

- Проверка системы регулировки высоты резака

- Тесты локальной сети и HyperNet

- Тестирование интерфейса оператора

- Тесты интерфейса станка с ЧПУ MicroEDGE Pro

- Тестирование последовательного порта

- Тест USB

- Тест входов-выходов

- Тест оси

- Проверка системы регулировки высоты резака

- Тесты локальной сети и HyperNet

- Тест ручки управления и дефлектора скорости

- Входы

- Выходы

- Расширенные входы-выходы

- Входы

- Аналоговые входы

- DriveTop от Indramat

- PacSci 800Tools от Pacific Scientific

- Создание файла Ghost восстановления системы

- Загрузка файла образа

- Примечания относительно функции автоматического выравнивания листов.

- Последовательность обнаружения

- Выравнивание по пяти точкам

- Выравнивание по тремточкам

- Программный код

- Траектория движения

- Управление от сервопривода с замкнутым контуром

- Стандартная система контура скорости и положения

- Ошибка следования

- Ошибка положения и сервопривода

- Определение максимальной скорости станка

- Коэффициент

- Коэффициент усиления регулирования по возмущению

- Прирост скор.

- Настройка приводов с управлением по скорости

- Настройка приводов с управлением по силе тока

- Требования к аппаратному и программному обеспечению

- Общая информация

- Расчет данных компенсации

- Расчет компенсации люфта

- Перед работой

- Протокол динамической конфигурации хостов

- Использование ЧПУ в доменной сети

- Учетные записи администратора и пользователей на ЧПУ

- Порты ЧПУ RS-232C со штыревыми контактами DB-9

- Подключения RS-232C к главному ПК с помощью 9-штырькового разъема типа D

- Подключения RS-232C к главному ПК с помощью 25-штырькового разъема типа D

- Схема штыревых контактов управления RS-422 DB-9

- Подключения RS-422 к главному ПК с помощью 9-штырькового разъема типа D

- Подключения RS-422 к главному ПК с помощью 25-штырькового разъема типа D

- Меню «Files» («Файлы»)

- Меню «Settings» («Настройки»)

- Установка

- Минимальные требования к оборудованию

- Программное обеспечение

- Изменение главной папки

- Работа с несколькими системами Link

- Настройка и эксплуатация двух поперечин

- Требования к аппаратному и программному обеспечению

- Подключения оси к ЧПУ EDGE Pro Hypath

- Экран «Настройки станка»

- Ввод пароля для переназначения осей

- Экраны настройки осей

- Экран настройки оси поперечины

- Экран настройки поперечины 2

- Экран настройки входов-выходов

- Экран «Специальные настройки»

- Программные коды

- Расстановка станций, смещения и программные пределы

- Возврат в исходное положение системы резки с двумя станциями

- Расстановка станций резки

- Отвод станции 2 от станции 1 на заданное расстояние

- Остановка станции резки в заданном месте

- Резка зеркального отображения с двумя станциями резки

- Восстановление работы после отказа по причине двойного столкновения

- Примеры программ ЧПУ

- Приступая к резке труб

- Обзор выполнения резки труб

- Требования к аппаратному и программному обеспечению

- Настройки станка

- Настройка осей

- Примеры настройки станка

- Настройка окна наблюдения

- Операции резки труб

- Водоструйная резка

- Требования к аппаратному и программному обеспечению

- Настройка программного обеспечения в Phoenix

- Вход-выход для водоструйной резки

- Операции при водоструйной резке

Источник: www.manualsdir.ru

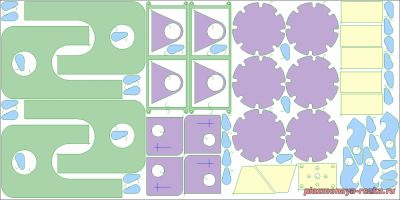

ProNest 2019 — Программное обеспечение — Оптимизация резки

Компания Hypertherm, объявила о выпуске ProNest® 2019, новой основной версии передового программного обеспечения САПР/АСТПП для автоматизированной резки. В новой версии представлен целый ряд новых функций и усовершенствований, которые обеспечат самую высокую эффективность и производительность производства для клиентов.

Новые функции ProNest 2019:

Преобразование растровых изображений в векторные — сокращение времени на преобразование изображений в форматах типа .jpeg в файлы САПР для резки.

Резка на лету — более высокие скорости резки лазером тонколистовых материалов, возможность выполнения прожигов без замедления или остановки режущей головки.

Встроенное ПО Design2Fab® 6 — доступ к фитингам для клиентов, занимающихся резкой листового металла, напрямую из ProNest.

Вращение при перетаскивании — сокращение затрат времени на раскрой вручную и более рациональное использование площади листа, в особенности при раскрое вокруг контуров более крупных деталей.

«ProNest 2019 представляет собой дальнейшее развитие проверенных временем решений.

Мнение эксперта о программе ProNest 2019 (Пронест 2019)

ПО позволяет успешно работать с любой технологией обработки материала, будь то плазма, лазер, водоструйная, кислородная резка или комбинированная штамповка; основной акцент в новой версии сделан именно на те функции, которые обеспечивают повышение производительности и рентабельности для наших клиентов», — отмечает Том Стиллвелл (Tom Stillwell), старший менеджер по маркетингу программных продуктов САПР/АСТПП в компании Hypertherm. «При этом в состав продукта по-прежнему входят решения, обеспечивающие комплексную автоматизацию процессов резки и предоставляющие в распоряжение пользователей дополнительные возможности за счет интеграции с системами ERP/MRP и рядом других вспомогательных программ в рамках платформы «умного завода» и Industry 4.0».

Среди всех марок ПО производители машин для резки отдают предпочтение именно ProNest. Это единственное программное обеспечение с полной поддержкой технологии Hypertherm SureCut™, включая True Hole®, Rapid Part™ и True Bevel™, плюс простая настройка и оптимизированные параметры процесса.

Одновременно компания Hypertherm выпускает обновления для ПО ProNest LT и ProNest LTS для клиентов с меньшими требованиями к объему производства и интенсивности эксплуатации оборудования.

Пользователи с действующей подпиской на программное обеспечение могут бесплатно обновиться до новой версии своего продукта и по-прежнему получать неограниченную техническую поддержку и пользоваться другими преимуществами.

За подробной информацией Вы можете обратиться к нашим консультантам по телефону: 8 (812) 602-03-02.

Источник: plazmenaya-rezka.ru

На протяжении почти 50 лет цель компании Hypertherm — предложить клиентам самые совершенные в мире продукты и решения для резки, которые помогут им выгодно и в короткие сроки сформировать концепции развития своего предприятия или бизнеса. Каждый клиент обратившийся в нашу компании помогает и вдохновляет нашу команду на создание инновационных решений в плазменной, лазерной резки и создания качественных расходных материалов.

История

| 1968 | Компания Hypertherm начала свою историю с гаража на две машины в Гановере, штат Нью-Гемпшир. Дик Коуч (Dick Couch) и Боб Дин (Bob Dean) разработали процесс резки с впрыском воды (с радиальной подачей воды в сопло резака системы плазменной резки), который позволил выполнять резку быстрее, повысить ее качество и снизить образование окалины. |  |

| 1969 | Компания Hypertherm представляет PAC400, свою первую машину для плазменной резки. | |

| 1972 | Компания Hypertherm сделала плазменную резку более безопасной, разработав водяной глушитель и водяной стол для снижения шума, выделения дыма и светового излучения, которыми обычно сопровождается процесс резки. | |

| 1973 | Компания Hypertherm представила систему плазменной резки РАС500 на 1000 А, способную резать нержавеющую сталь толщиной до 152 мм. На протяжении 30 лет данный продукт остается в семействе продуктов компании Hypertherm. |  |

| 1975 | Компания открыла первый производственный цех через дорогу от гаража, в котором началась её история. | |

| 1977 | Компания Hypertherm разработала технологию подводной резки, при которой плазменная резка выполняется под слоем воды толщиной 51–76 мм. | |

| 1983 | Компания Hypertherm представила плазменную резку с подачей кислорода — технологию, в которой в качестве режущего газа используется кислород, а на наконечник сопла подается вода для предотвращения быстрого разрушения электродов и окисления металла. |  |

| 1985 | Компания Hypertherm отметила продажу тысячной системы и запуск производства первого аппарата воздушно-плазменной резки MAX40, который поставлялся в комплекте с ручным резаком. | |

| 1986 | Компания Hypertherm сконструировала и запатентовала подводный глушитель, который повышает качество резки и скорость в процессе подводной резки. |  |

| 1989 | Система плазменной резки MAX20/SA20 оснащается технологией контактного пуска, что позволяет не использовать высокое напряжение для зажигания дуги. Расширение компании в глобальном масштабе начинается с открытия первого филиала — Hypertherm Plasmatechnik GmbH в г. Маинтал, Германия. |

|

| 1990 | Еще одним новшеством в области плазменной резки, разработанным компанией Hypertherm, стала система плазменной резки, способная резать металл толщиной до 114 мм под слоем воды 4,58 м. Это достижение позволило обеспечить демонтаж старых электростанций в атомной энергетике. | |

| 1992 | Компания Hypertherm была сертифицирована по стандарту ISO 9001 и представила технологию LongLife®, обеспечивающую двукратное повышение срока службы расходных деталей и сокращение расходов наполовину. | |

| 1993 | Революционная технология HyDefinition® позволила повысить качество резки на высокой скорости. В то же время компания также выпустила вентилируемое, состоящее из двух частей сопло, которое стабилизирует плазменную дугу точно по центру электрода. Такая согласованность позволяет повысить срок службы электрода и сопла. | |

| 1997 | Компания Hypertherm представила первое устройство ЧПУ на базе Windows® для кислородной и плазменной резки. Оно позволило оператору использовать общий интерфейс и предоставило новый уровень автоматизации процессов резки. | |

| 1999 | Струйная технология Co-axial assist позволяет направить защитный газ параллельно плазменной дуге через общий осевой канал для повышения скорости резки вплоть до 50 %, улучшения возможностей прожига толстолистового металла и резки без образования окалины. Компания Hypertherm приобрела бренд расходных деталей и контроллеров Centricut® и создала Hypertherm Automation. |

|

| 2001 | Hypertherm стала компанией, которая на 30 % находится в совместном владении сотрудниками. Системы воздушно-плазменной резки третьего поколения Powermax1000® и Powermax1250® включают в себя инновационные источники тока и резаки, позволяющие значительно повысить производительность работы оборудования. Семейство расходных деталей пополнили запатентованные электроды SilverLine® и SilverPlus® . Наконечник с серебряным покрытием обеспечивает лучшее рассеивание тепла при резке, благодаря чему электроды работают почти в три раза дольше, чем стандартные. |

|

| 2003 | Представлена система плазменной резки HyPerformance® . Эта новая система плазменной резки обеспечивает резку практически без образования окалины, как и оборудование серии HyDefinition, однако с еще большей скоростью и более длительным сроком службы расходных деталей. |  |

| 2006 | Компания Hypertherm представила Powermax30® — чрезвычайно портативную систему плазменной резки, масса которой составляет всего лишь 9 кг, а мощность позволяет резать металл толщиной до 12 мм. Компания Hypertherm получает награду «Corporate Spirit of Service (Корпоративный дух служения)» за активное участие в работе волонтеров. |

|

| 2007 | В партнерстве со штатами Вермонт и Нью-Гемпшир компания Hypertherm открывает Институт технического обучения Hypertherm (HTTI, Hypertherm Technical Training Institute) для подготовки квалифицированных операторов устройств ЧПУ. |  |

| 2008 | Компания Hypertherm отмечает 40-летие инноваций в области плазменной резки, представляя Powermax45® — универсальную и портативную систему воздушно-плазменной резки, способную, при необходимости, справиться с листом металла толщиной 25 мм, а также первую в отрасли систему HyPerformance® с силой тока 400 А — HPR400®. К семье Hypertherm присоединяется компания ESSE A. — производитель расходных деталей для лазерной резки из Италии. |

|

| 2009 | Hypertherm приобретает компанию MTC Software — разработчика программного обеспечения АСТПП для раскроя ProNest®. Представлена запатентованная компанией Hypertherm технология True Hole®, входящая в состав интегрированных решений для резки Integrated Cutting Solutions Built for Business от Hypertherm, которая позволяет вырезать отверстия под болты без вмешательства операторов. |

|

| 2010 | Компания Hypertherm представляет волоконный лазер HyIntensity® — первую систему волоконного лазера, специально оптимизированную для резки. Представлен первый в отрасли ручной резак с возможностью установки под углом в 15 градусов по отношению к заготовке, позволяющий облегчить резку углов и повысить качество строжки. |

|

| 2011 | Технология Rapid Part — второе применение решений Built for Business от Hypertherm — позволяет повысить производительность путем сокращения циклов от реза до реза. Компания подтверждает свою приверженность производству в США, начав строительство нового комплекса стоимостью 35 млн долл. США в город Лебанон, штат Нью-Гемпшир. |

|

| 2012 | Hypertherm представляет True Bevel™ — новую технологию профилирования кромок, предназначенную для простого получения точных скосов для производственных предприятий и производителей столов с ЧПУ. Представлена технология HDi® (HyDefinition inox), обеспечивающая лидирующую в отрасли производительность резки тонких листов нержавеющей стали. |

|

| 2013 | Компания Hypertherm приобрела AccuStream® — компанию-производитель насосов и компонентов для водоструйной резки, которая расположена в штате Миннесота. Компания Hypertherm расширяет свою Программу предоставления акций компании сотрудникам (Employee Stock Ownership Plan, ESOP) и становится компанией, на 100 % находящейся в совместном владении. |

|