МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

АООТ «ЭНЕРГОМОНТАЖПРОЕКТ»

УТВЕРЖДАЮ

Заместитель Министра

топлива и

энергетики Российской Федерации

Ю.Н. Корсун

РУКОВОДЯЩИЙ ДОКУМЕНТ

Инструкция

по операционному контролю процессов

сборки, сварки и термообработки

РД 34.10.126-94

|

СОГЛАСОВАНО Заместитель Н.А. |

РАЗРАБОТЧИК Главный Д.И. |

|

СОГЛАСОВАНО Первый заместитель В.Е. |

Заведующий О.А. |

1994

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Инструкция по |

РД 34.10.126-94 |

Дата введения 1995-01-03

Настоящая инструкция устанавливает

требования к проведению операционного контроля технологических процессов

подготовки деталей под сварку, сборки соединений деталей под сварку, сварки,

термической обработки сварных соединений, исправления дефектов в сварных

соединениях и основном металле трубопроводов, металлоконструкций и оборудования

паровых и водогрейных котлов, станционных трубопроводов, баков (резервуаров),

отопительных котельных, конструкций грузоподъемных кранов и др. объектов, на

которые распространяется действие перечисленных ниже норм и правил. Инструкция

входит в комплект документации по организации производства при выполнении

сборочно-сварочных работ и работ по контролю качества при изготовлении,

монтаже, реконструкции, модернизации и ремонте оборудования ТЭС. Инструкция

является неотъемлемой частью «Системы контроля и обеспечения качества сварочных

работ».

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция разработана на основании

требований нормативно-технической документации (НТД) Госгортехнадзора РФ и

Строительных норм и правил, а именно:

«Правила

устройства и безопасной эксплуатации сосудов, работающих под давлением»;

«Правила

устройства и безопасной эксплуатации паровых и водогрейных котлов»;

«Правила

устройства и безопасной эксплуатации трубопроводов пара и горячей воды»;

«Правила

устройства и безопасной эксплуатации грузоподъемных кранов»;

СНиП 3.01.01-85 «Организация

строительного производства»;

СНиП

3.05.05-84 «Технологическое оборудование и трубопроводы»;

СНиП 3.03.01-87 «Несущие и

ограждающие конструкции»;

СНиП III-18-75 «Металлические

конструкции»;

СНиП 3.05.02-88* «Газоснабжение»;

СНиП 3.05.03-85 «Тепловые сети»,

а также на основании требований документа РД

34.15.027-93 «Сварка, термообработка и контроль трубных систем котлов и

трубопроводов при монтаже и ремонте оборудования электростанций» (PTM-1c-93),

документа РД

2730.940.103-92 «Котлы паровые и водогрейные. Трубопроводы пара и горячей

воды. Сварные соединения. Контроль качества» и документа РД

2730.940.102-92 «Котлы паровые и водогрейные. Трубопроводы пара и горячей

воды. Сварка и наплавка. Основные требования» и действует совместно с

перечисленными документами.

1.2.

Настоящая инструкция регламентирует требования к операционному контролю

технологических процессов, перечисленных выше, при изготовлении, монтаже,

реконструкции, модернизации и ремонте трубопроводов, металлических конструкций

и оборудования тепловых электростанций и котельных (далее — ТЭС), на которые

распространяется действие перечисленных в п. 1.1 документов, и предназначена

для производственного персонала заводов-изготовителей, монтажных и ремонтных

организаций, выполняющего операционный контроль при производстве работ, а также

для разработчиков производственно-технологической документации (ПТД).

1.3.

Операционный контроль предусматривает проверку соблюдения требований НТД, ПТД и

рабочей конструкторской документации (КД — чертежи, технические требования,

технические условия) изделий и узлов при выполнении работ по подготовке деталей

(сборочных единиц, оборудования) и их сборке под сборку, подогреву, сварке,

термической обработке и исправлению дефектов в сварных соединениях и основном

металле.

1.4.

Все контрольные операции, выполняемые при операционном контроле, должны

включаться в производственно-контрольную документацию (ПКД), разрабатываемую на

стадии проектно-технологической подготовки работ. В состав ПКД по операционному

контролю входят карты операционного контроля, схемы контроля, маршрутные карты.

Требования к карте операционного контроля приведены в Приложении А.

1.5.

К работам по операционному контролю допускаются специалисты

(инженерно-технические работники — ИТР) и контролеры завода-изготовителя

(монтажной и ремонтной организации), прошедшие специальную подготовку по

программам, разрабатываемым предприятием, выполняющим работы по изготовлению,

монтажу, ремонту, реконструкции и модернизации энергетических объектов, либо

вышестоящей организацией, либо специализированной организацией, имеющей право

на выполнение данного вида деятельности, и прошедшие аттестацию на право

выполнения операционного контроля, которая осуществляется комиссией

предприятия, возглавляемой главным инженером или его заместителем, либо

комиссией специализированной организации. Комиссии создаются в предприятиях,

получивших право на подготовку и аттестацию специалистов в органах

Госгортехнадзора РФ и/или Минстрой РФ. По результатам аттестации составляется

протокол, в котором указываются результаты аттестации и виды работ по

операционному контролю, к которым допускается работник, прошедший аттестацию.

Аттестация специалистов и контролеров на право производства работ по

операционному контролю производится не реже одного раза в три года.

Специалисты и контролеры, не прошедшие

аттестацию, отстраняются от выполнения работ до новой аттестации, к которой они

допускаются после дополнительной подготовки, но не ранее чем через один месяц и

не более двух раз подряд.

Примечание. К работам по

операционному контролю разрешается допускать непосредственных производителей

работ (слесари-сборщики, слесари-трубопроводчики, сварщики, термисты и др.) при

условии их соответствующей подготовки и аттестации по операционному контролю

конкретного вида работ.

1.6. Визуальный и измерительный контроль

формы и размеров подготовки деталей, сборки соединений под сварку, сварных швов

и соединений, в т.ч. в процессе сварки, формы и размеров выборок дефектных мест

производится в соответствии с указаниями ПКД по визуальному и измерительному

контролю, действующей на предприятии, в т.ч.

отраслевой с применением средств контроля, приведенных в этой ПКД. При

отсутствии конкретных схем измерения контролируемых параметров в ПКД по

визуальному и измерительному контролю они должны приводиться в картах

операционного контроля (маршрутных картах).

1.7. Результаты операционного контроля

должны быть зафиксированы в отчетной документации (карта операционного

контроля, журнал сварочных работ, журналы учета работ по термообработке и

исправлению дефектов и др.).

Абсолютные значения контролируемых

параметров при операционном контроле процессов подготовки кромок, сборки,

сварки, термообработки и исправления дефектов в картах операционного контроля,

в журналах сварочных работ, термообработки и исправления дефектов, как правило,

не фиксируются. В журналах фиксируется факт проведения контрольной операции и

допущенные отклонения контролируемых параметров от требований КД и ПТД. Решение

о качестве сварного соединения или продукции при наличии отклонений отдельных

параметров от требований КД и ПТД принимается руководителем сварочных работ

совместно с руководителем службы контроля и утверждается главным инженером

предприятия (монтажной или ремонтной организации).

1.8. Внесение изменений в инструкцию

осуществляется ее разработчиком в порядке, установленном ГОСТ

2.503.

2 ОПЕРАЦИОННЫЙ КОНТРОЛЬ ПОДГОТОВКИ И СБОРКИ ДЕТАЛЕЙ

ПОД СВАРКУ

Перечень контролируемых параметров и

требования к операционному контролю процессов подготовки и сборки деталей

(сборочных единиц, оборудования) под сварку приведены в таблице 1.

2.1. Контроль допуска

персонала к работе.

2.1.1. Контроль проводится путем проверки

записей в протоколах, подтверждающих положительные результаты квалификационных

испытаний персонала, допущенного к подготовке деталей (сборочных единиц) и их

сборке под сварку, подтверждающих знание ПТД, знание назначения и марки металла

узла и др. данных, определяющих специальные требования к выполнению работ

(необходимость подогрева, возможность подгибки и т.п.

Контроль проводится руководителем работ

на узле (прораб, мастер, бригадир), результаты контроля фиксируются в его

рабочем журнале.

2.1.2. Контроль допуска сварщиков и

термистов (при необходимости подогрева при прихватке) проводится в соответствии

с п. 3.1.

2.2. Контроль маркировки и/или документации.

2.2.1. Контроль маркировки и/или

документации, подтверждающей положительные результаты входного контроля каждой

сборочной единицы (блоков труб), полуфабрикатов, деталей и арматуры и

соответствие их требованиям КД и ПТД, проводится визуально. При этом для

трубопроводов, эксплуатируемых при температуре 450 °С и выше, обязательно

проверяется наличие заводской маркировки, позволяющей установить марку стали,

номер плавки и трубы, принимаются меры для переноса данной маркировки, если она

будет удалена с заготовки при ее подготовке под сборку.

2.2.2. Контроль проводится руководителем

работ на узле и фиксируется в рабочем журнале или карте контроля.

2.3. Контроль

наличия и исправности контрольно-измерительного инструмента и приборов,

оборудования для прихватки и подогрева.

2.3.1.

При контроле проверяется наличие (в соответствии с указаниями ПТД) и пригодность

мерительного инструмента (линейки, угольники, шаблоны, образцы сравнения и

т.д.) и приборов, наличие их метрологической поверки, а также подготовка и

состояние оборудования для прихватки и подогрева, исправность измерительных

приборов, установленных в оборудовании.

2.3.2.

Проверка проводится руководителем работ на узле с отметкой в рабочем журнале.

Проверка сварочного и термического оборудования и приборов проводится в

соответствии с п. 3.5 настоящей инструкции.

2.4. Контроль

чистоты и отсутствия повреждений на подлежащих сварке кромках и прилегающих к

ним поверхностях.

2.4.1. При контроле проверяют отсутствие визуально

наблюдаемых загрязнений, пыли, продуктов коррозии, масла и др., а также забоин,

местных деформаций (вмятин), следов термической резки и т.п. на поверхностях

деталей и кромках. При этом устанавливается необходимость дополнительной

обработки и/или местной наплавки с последующей механической обработкой.

Решение об исправлении вмятин и забоин

путем наплавки с последующей механической обработкой, а также подгибки труб с

нагревом и без него принимается руководством монтажной (ремонтной) организации

с участием ведущих специалистов (руководитель сварочных работ, руководитель

отдела или службы контроля и др.) и согласовывается с заказчиком и

представителем завода-изготовителя изделия (по требованию заказчика).

2.4.2.

Контроль проводится исполнителем работ (слесарем) постоянно, руководителем работ

на узле (не реже одного раза в смену) и контролером службы контроля организации

(при сдаче партии или комплекта деталей на сборку). Последний регистрирует

результаты контроля в рабочем журнале.

2.4.3.

Детали, забракованные по результатам контроля, передаются на дополнительную

обработку, включая наплавку (при необходимости). Технология дополнительной

обработки выбирается в соответствии с ПТД (см. также п. 2.4.1 настоящей

инструкции).

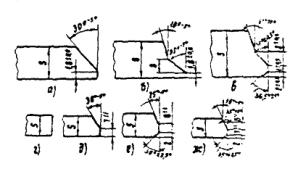

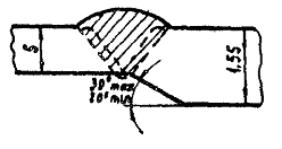

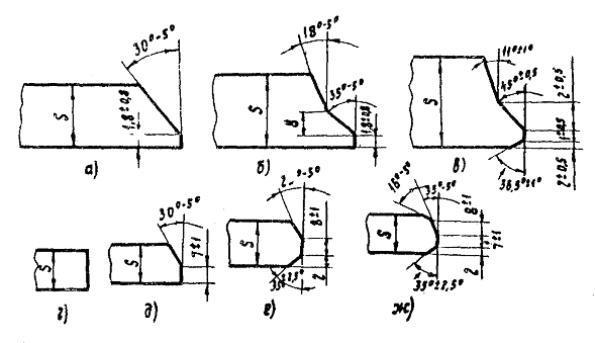

2.5. Контроль формы и размеров кромок, расточки или

раздачи труб.

2.5.1.

Контроль производится визуально и измерением на соответствие требованиях ПТД

формы разделки кромок (Х-…, U-…, V-…, I-образная и др.) и ее размеров (углы скоса кромок,

размер притупления, радиусы, ширина «уса», диаметр и длина расточки и др.),

местных отклонений от линейности (для листовых конструкций), перпендикулярности

торцев труб, соответствие минимальной фактической толщины концов труб допускам

(после расточки, раздачи, зачистки), правильности выполнения переходов от

одного сечения к другому, а также на возможность стыковки сопрягаемых кромок с

требуемыми допусками.

При этом выявляется также необходимость

проведения специальных приемов подготовки кромок и деталей (наплавка, холодная

и горячая подгибка и т.п.).

Кромки литых деталей контролируются

визуально и измерением, а также по результатам входного контроля литых изделий

на отсутствие дефектов литья в прилегающей к разделке зоне. При выявлении

поверхностных дефектов или появлении сомнений в качестве, в т.ч. из-за нечетких

записей о результатах входного контроля или их отсутствия, такие детали должны

быть подвергнуты повторному контролю кромок в соответствии с требованиями ПТД.

2.5.2.

Контроль проводится исполнителем работ (постоянно), руководителем работ на узле

(периодически, но не реже одного раза в смену) и контролером службы контроля

(периодически) при сдаче партии, комплекта деталей на сборку. Контролер при

приемке подготовки кромок контролирует выборочно не менее 20 % деталей, из

числа представленных к сдаче. Объем выборочного контроля может быть увеличен в

зависимости от требований ПТД (ПКД) и заказчика.

2.5.3.

Результаты контроля фиксируются в рабочем журнале и/или карте операционного

контроля.

2.6. Контроль

выполнения специальных приемов подготовки кромок и деталей.

2.6.1.

Контроль на соответствие требованиям ПТД проводится визуально и измерением.

Проверяются размеры наплавок кромок и поверхностей деталей, углы подгибки,

температурные режимы при подгибке и наплавке с подогревом изделия. При этом

размеры, размещение наплавок «по часам» в трубных деталях фиксируются в карте

операционного контроля или рабочем журнале с последующим переносом записей в

«Журнал сварочных работ».

2.6.2.

Контроль проводится руководителем работ на узле в случае выполнения специальных

приемов подготовки деталей.

2.7. Контроль

материала, формы и размеров подкладных колец и расплавляемых вставок.

2.7.1.

Контроль на соответствие требованиям ПТД материала, формы и размеров подкладных

колец и расплавляемых вставок проводится визуально и измерением следующим

персоналом:

ИТР, ответственным за подготовку деталей,

который контролирует форму и размеры колец (вставок), марку стали или проволоки

(при изготовлении вставок), наличие заварки разъема подкладного кольца, качестве

шва разъема кольца, способ сварки и сварочные материалы, используемые для

сварки разъема подкладного кольца;

контролером по тем же параметрам

выборочно (не менее 10 %) при сдаче в производство (для сборки соединений)

партии колец (вставок).

2.7.2.

Результаты контроля фиксируются в карте операционного контроля или рабочем

журнале.

2.8. Контроль

правильности установки подкладных колец и расплавляемых вставок.

2.8.1.

Контроль производится визуально и измерением. Определяются отсутствие натяга,

чрезмерных зазоров и перекоса колец.

2.8.2.

Контроль выполняет лицо, устанавливающее кольца и вставки (постоянно), и

периодически (не реже одного раза в смену) руководитель работ на узле, а также

контролер службы контроля при контроле качества сборки. Результаты контроля

фиксируются в рабочем журнале или карте операционного контроля. Отмечаются

стыки, на которых применены фигурные кольца, для последующего переноса записи в

«Журнал сварочных работ».

2.9. Контроль марок, сортамента и качества сварочных

материалов для выполнения прихваток, приварки временных креплений и подкладных

колец.

2.9.1. Контроль проводится в том же

порядке и теми же лицами, что и контроль сварочных материалов для сварки стыков

(см. п. 3.4).

2.10. Контроль правильности сборки и крепления

деталей.

2.10.1. Контроль проводится визуально и измерением. Проверяются на

соответствие требованиям НТД, ПТД: правильность взаимного расположения деталей,

в т.ч. положение оси штуцера, расположение продольных швов сопрягаемых деталей,

расстояние между соседними кольцевыми соединениями, между отверстиями, между

краем отверстия и соседним швом и т.п., а также соответствие способа

закрепления деталей и расположение временных креплений.

2.10.2. Контроль проводится руководителем работ на узле и контролером службы

контроля. Результаты контроля фиксируются в карте операционного контроля.

Контролю подлежит каждое соединение. Контролер контролирует не менее 20 %

соединений, из числа представленных к приемке.

2.11. Контроль чистоты кромок и прилегающих

поверхностей.

2.11.1. Контроль проводится

непосредственно перед сборкой соединения под сварку. Контролируется чистота

обработки кромок и расточки поверхностей стыкуемых деталей (определяется

профилографом-профилометром или путем сравнения с эталонными образцами образцы

сравнения). Чистота кромок и поверхностей (отсутствие пыли, смазки и пр.

загрязнений) определяется путем протирки чистой светлой хлопчатобумажной

тканью.

2.11.2. Контроль выполняется

слесарем-сборщиком и сварщиком (последний — перед прихваткой соединения) и

периодически руководителем работ на узле, руководителем сварочных работ и

контролером службы контроля с фиксацией результатов в карте операционного

контроля.

2.12. Контроль

расположения, размеров и качества прихваток, подогрева при их выполнении и

приварке временных креплений.

2.12.1. Контроль проводится визуально (невооруженным глазом и с помощью лупы 4

— 7 кратного увеличения) и измерением на соответствие требованиям ПТД

расположения, размеров и качества прихваток и швов приварки временных

креплений. Контроль температуры подогрева (в случаях, оговоренных ПТД)

выполняют термоэлектрическими преобразователями (термопарами), пирометрами,

термокарандашами или термокраской и др. способами, указанными в ПТД. Контроль

выполняют ИТР по сборке и сварке (периодически), производитель работ (сварщик) и

контролер.

2.12.2. Результаты контроля фиксируются в «Журнале сварочных работ».

2.13. Контроль величины зазора в соединениях, смещения

кромок, переломов осей или плоскостей соединяемых деталей.

2.13.1. Контроль вышеуказанных параметров на соответствие их требованиям ПТД

проводится после постановки прихваток и приварки временных креплений. Контроль

выполняется измерением.

2.13.2. Контроль проводится руководителем работ на узле и контролером.

Результаты контроля фиксируются в карте операционного контроля или «Журнале

сварочных работ». Перед началом сварки соединения зазор и смещение кромок

визуально должен контролировать также и сварщик.

2.14. Контроль размеров собранного под сварку узла.

2.14.1. Контроль измерением проводится

персоналом подразделения предприятия, осуществляющего сборку узла, совместно с

контролером службы технического контроля. Проверяется соответствие размеров

(угловых и линейных) требованиям КД и/или ПТД.

2.14.2. Результаты контроля фиксируются в

карте операционного контроля.

2.15. Контроль зачистки и наличия

защитного покрытия.

2.15.1. Контроль проводится визуально.

Определяется соответствие требованиям ПТД зачистки швов прихваток и прилегающих

поверхностей деталей. В случаях, когда ПТД предусмотрено нанесение защитного

покрытия (для аустенитных сталей, а также для защиты от брызг поверхностей,

подлежащих контролю), то проверяется его наличие и соответствие требованиям ПТД

в части вида покрытия и размеров защищаемой им зоны.

2.15.2. Контроль проводится руководителем

работ на узле и контролером, и фиксируется в карте операционного контроля.

2.16. Регистрация результатов контроля в отчетной

документации.

2.16.1. Результаты операционного контроля

по п.п. 2.1

— 2.15

переносятся в «Журнал сварочных работ» в виде суммирующей записи о готовности

узла к сварке за подписями руководителя работ на узле и контролера.

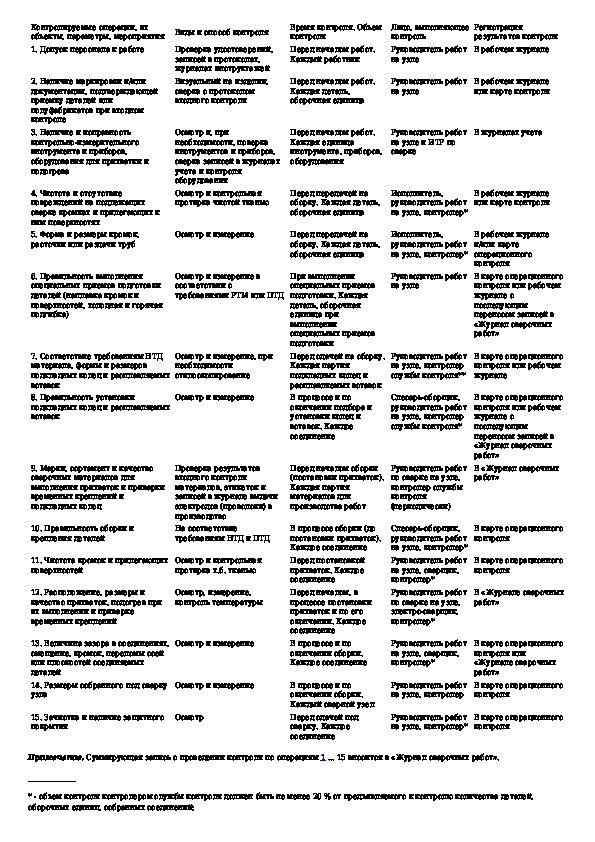

Таблица 1 — Виды и последовательность операций при

контроле процессов подготовки и сборки деталей под сборку (перечень операций

типовой схемы контроля)

|

Контролируемые операции, их |

Виды и способ контроля |

Время контроля. Объем контроля |

Лицо, выполняющее контроль |

Регистрация результатов контроля |

|

1. Допуск персонала к работе |

Проверка удостоверений, записей в протоколах, журналах |

Перед началом работ. Каждый работник |

Руководитель работ на узле |

В рабочем журнале |

|

2. Наличие маркировки и/или документации, подтверждающей |

Визуальный на изделии, сверка с протоколом входного |

Перед началом работ. Каждая деталь, сборочная единица |

Руководитель работ на узле |

В рабочем журнале или карте контроля |

|

3. Наличие и исправность контрольно-измерительного |

Осмотр и, при необходимости, поверка инструментов и |

Перед началом работ. Каждая единица инструмента, приборов, |

Руководитель работ на узле и ИТР по сварке |

В журналах учета |

|

4. Чистота и отсутствие повреждений на подлежащих сварке |

Осмотр и контрольная протирка чистой тканью |

Перед передачей на сборку. Каждая деталь, сборочная единица |

Исполнитель, руководитель работ на узле, контролер* |

В рабочем журнале или карте контроля |

|

5. Форма и размеры кромок, расточки или раздачи труб |

Осмотр и измерение |

Перед передачей на сборку. Каждая деталь, сборочная единица |

Исполнитель, руководитель работ на узле, контролер* |

В рабочем журнале и/или карте операционного контроля |

|

6. Правильность выполнения специальных приемов подготовки |

Осмотр и измерение в соответствии с требованиями РТМ или ПТД |

При выполнении |

Руководитель работ на узле |

В карте операционного контроля или рабочем журнале с |

|

7. Соответствие требованиям НТД материала, формы и размеров |

Осмотр и измерение, при необходимости стилоскопирование |

Перед сдачей на сборку. Каждая партия подкладных колец и |

Руководитель работ на узле, контролер службы контроля** |

В карте операционного контроля или рабочем журнале |

|

8. Правильность установки подкладных колец и расплавляемых |

Осмотр и измерение |

В процессе и по окончании подбора и установки колец и |

Слесарь-сборщик, руководитель работ на узле, контролер |

В карте операционного контроля или рабочем журнале с |

|

9. Марки, сортамент и качество сварочных материалов для |

Проверка результатов входного контроля материалов, этикеток |

Перед началом сборки (постановки прихваток). Каждая партия |

Руководитель работ по сварке на узле, контролер службы |

В «Журнал сварочных работ» |

|

10. Правильность сборки и крепления деталей |

На соответствие требованиям НТД и ПТД |

В процессе сборки (до постановки прихваток). Каждое |

Слесарь-сборщик, руководитель работ на узле, контролер* |

В карте операционного контроля |

|

11. Чистота кромок и прилегающих поверхностей |

Осмотр и контрольная протирка х.б. тканью |

Перед постановкой прихваток. Каждое соединение |

Руководитель работ на узле, сварщик, контролер* |

В карте операционного контроля |

|

12. Расположение, размеры и качество прихваток, подогрев |

Осмотр, измерение, контроль температуры |

Перед началом, в процессе постановки прихваток и по его |

Руководитель работ по сварке на узле, злектро-сварщик, |

В «Журнале сварочных работ» |

|

13. Величина зазора в соединениях, смещение, кромок, |

Осмотр и измерение |

В процессе и по окончании сборки. Каждое соединение |

Руководитель работ на узле, сварщик, контролер* |

В карте операционного контроля или «Журнале сварочных |

|

14. Размеры собранного под сварку узла |

Осмотр и измерение |

В процессе и по окончании сборки. Каждый сварной узел |

Руководитель работ на узле, контролер |

В карте операционного контроля |

|

15. Зачистка и наличие защитного покрытия |

Осмотр |

Перед сдачей под сварку. Каждое соединение |

Руководитель работ на узле, контролер* |

В карте операционного контроля |

Примечание. Суммирующая запись о

проведении контроля по операциям 1 … 15

вносится в «Журнал сварочных работ».

_____________

* — объем контроля контролером службы контроля должен быть не

менее 20 % от предъявляемого к контролю количества деталей, сборочных единиц,

собранных соединений;

** — объем контроля контролером службы контроля должен быть

не менее 10 %.

3 ОПЕРАЦИОННЫЙ КОНТРОЛЬ ПРОЦЕССОВ СВАРКИ,

ТЕРМООБРАБОТКИ И ИСПРАВЛЕНИЯ ДЕФЕКТОВ В СВАРНЫХ СОЕДИНЕНИЯХ (ОСНОВНОМ МЕТАЛЛЕ)

Перечень контролируемых параметров и

требования к операционному контролю процессов сварки, термообработки и

исправления дефектных мест приведены в таблице 2.

3.1. Контроль допуска персонала

к работе.

3.1.1. При контроле

допуска сварщиков к работе по прихватке и сварке соединений трубопроводов,

металлоконструкций и оборудования проверяются:

наличие записи в «Удостоверении сварщика»

о допуске к данному виду работ и срок действия допуска. Эти данные заносятся в

«Журнал сварочных работ» (раздел «Сведения о сварщиках») с указанием номера

удостоверения и квалификационного разряда по ETКC (приложение В);

наличие документального подтверждения

производственных навыков сварщика по сварке соединений, расположенных в

труднодоступных местах, отличающихся затесненностью, ограниченным обзором,

неудобным положением и т.п., полученного при контроле пробных (допускных)

соединений, свариваемых в условиях, максимально приближенных к

производственным. Необходимость, количество и объем этих соединений определяет

руководитель сварочных работ.

3.1.2. При контроле допуска термистов к

работе проверяется наличие в удостоверении термиста записи о допуске к данному

виду работ и срок действия этой записи.

Списки термистов, допущенных к

производству работ, должны быть внесены в «Журнал учета термической обработки

сварных соединений» (приложение В).

3.1.3. При контроле

допуска лиц, выполняющих ремонт дефектных участков в сварных соединениях

(основном металле), проверяется наличие в «Журнале учета ремонтов сварных

соединений (основного металла)» (приложение Г) или «Журнале сварочных работ» сведений о лицах,

допущенных к удалению дефектов и видам выполняемых ими работ.

3.1.4. Контроль по п.п. 3.1.1 —

3.1.3

осуществляется руководителем сварочных работ или специально выделенным лицом

службы сварки по записям в «Журнале сварочных работ», «Журнале учета

термообработки», «Журнале учета ремонтов сварных соединений (основного

металла)».

3.2. Контроль

наличия маркировки или записи, подтверждающих соответствие качества сборки

установленным требованиям.

3.2.1. Проверка наличия маркировки на

узле или записи в документации (Журнал сварочных работ), подтверждающих

качество сборки под сварку, производится руководителем сварочных работ или ИТР

(мастером), выдающим производственное задание сварщику перед началом каждой

смены и в течение смены. При отсутствии отметки о контроле качества сборки к

сварке соединения приступать не разрешается. Отметка в отчетной (учетной)

документации о выполненном контроле не делается.

3.3. Контроль

чистоты кромок и прилегающих поверхностей, подготовленных под сварку деталей.

3.3.1. Проверку чистоты кромок и

прилегающих поверхностей перед сваркой соединения проводит сварщик визуально и

путем протирки салфеткой из чистой светлой хлопчатобумажной ткани (оценка — по

отсутствию следов масла и грязи на ткани после протирки). Контролю подлежат все

поверхности разделки кромок, а также наружная и внутренняя (при наличии

доступа) поверхности деталей на ширине не менее 20 мм (10 см ПТД). При

выявлении загрязнений узел подлежит повторной зачистке (при необходимости с

расстыковкой и повторной сборкой). Приступать к сварке соединений, имеющих

загрязнения, не разрешается.

3.4. Контроль марки и сортамента сварочных материалов.

3.4.1. Проверка марки и сортамента

сварочных материалов производится руководителем сварочных работ или ИТР

подразделения сварки перед оформлением заявки на получение необходимых

сварочных материалов из кладовой (раздаточного пункта) и в процессе

производства работ по сварке производственных соединений. Проверке подлежат:

наличие документов, подтверждающих

положительные результаты контроля сварочных материалов (входной контроль);

дата прокалки электродов и флюсов перед

выдачей по записям в «Журнале учета выдачи сварочных материалов в

производство»;

марка и сортамент сварочных материалов —

по маркировке на бирках и этикетках на упаковке (бухта, пачка, банка);

зачистка сварочной проволоки перед

употреблением (путем протирки чистой светлой хлопчатобумажной тканью и

визуально на отсутствие следов коррозии);

условия хранения сварочных материалов на рабочих

местах, исключающие их увлажнение и загрязнение (согласно требованиям ПТД).

3.4.2.

Марка и сортамент сварочных материалов, примененных для сварки каждого

конкретного соединения (группы однотипных соединений) с указанием партии

(плавки) и номера сопроводительного документа о качестве фиксируется в «Журнале

сварочных работ».

3.4.3.

Применение сварочных материалов, не соответствующих требованиям ПТД (по марке и

сортаменту), а также при отсутствии документов по входному контролю, или с

просроченным сроком хранения после прокалки, или с недостаточной зачисткой (для

проволоки) не разрешается. В случае выявления несоответствия требованиям ПТД

условий хранения сварочных электродов, флюсов и порошковой проволоки на рабочих

местах эти сварочные материалы подлежат либо возврату на склад для повторной

прокалки (сушки), либо проверке путем сварки и последующего контроля пробного

соединения.

3.5. Контроль исправности

сварочного и термического оборудования, аппаратуры, приборов, инструмента и

приспособлений.

3.5.1. Проверка сварочного и термического

оборудования, аппаратуры, приборов, инструмента и приспособлений при

производстве сварочных работ и работ по подогреву и термической обработке

осуществляется руководителем сварочных работ или ИТР подразделения сварки, а

также лицами, ответственными за эксплуатацию оборудования, и производится с

целью подтверждения:

соответствия требованиям ПТД применяемого

оборудования, аппаратуры, приборов и приспособлений;

исправности и комплектности оборудования,

аппаратуры, приборов и приспособлений, наличия метрологической поверки;

соответствия условий эксплуатации

требованиям паспортов и инструкций по эксплуатации.

Проверка выполняется регулярно согласно

графикам проверок и перед установкой оборудования на рабочие места.

Исправность оборудования контролируется

также сварщиками и термистами перед началом каждой смены.

3.5.2.

Результаты плановых проверок оборудования фиксируются в «Журнале учета проверки

сварочного и термического оборудования».

3.5.3.

В случае выявления неисправности сварочного и термического оборудования,

аппаратуры, приборов и инструмента лицо, обнаружившее неисправность, должно

немедленно поставить в известность руководителя подразделения сварки, а работы

на неисправном оборудовании должны быть прекращены до исправления

неисправности.

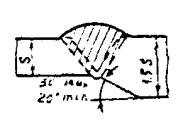

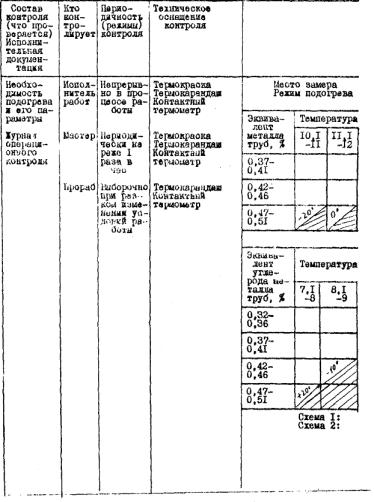

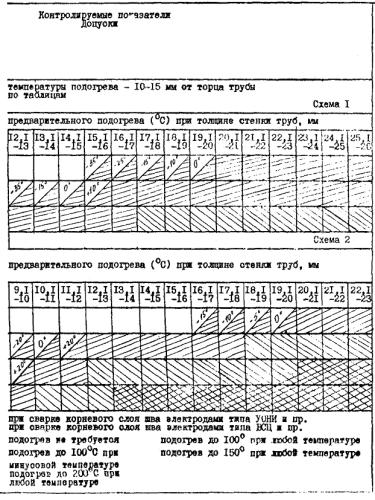

3.6. Контроль

температуры предварительного подогрева.

3.6.1. На соответствие требованиям ПТД

проверяют:

способ нагрева (в зависимости от

типоразмера деталей и марки стали);

температуру подогрева — пирометром,

термоэлектрическим преобразователем (по показанию прибора), термокарандашем или

термокраской, либо наощупь (при температуре до 50 °С);

ширину зоны нагрева (при газопламенном

нагреве — по разметке);

равномерность нагрева по периметру трубы

— установкой дополнительного термоэлектрического преобразователя для диаметра

трубы более 600 мм.

3.6.2. Контроль производится сварщиком

или термистом, выполняющим подогрев, а также (периодически, не реже одного раза

в смену) руководителем работ по сварке. Результаты контроля фиксируются в

«Журнале сварочных работ».

3.7. Контроль

условий производства сварочных работ.

3.7.1. Проверяют на соответствие

требованиям ПТД:

температуру окружающего воздуха (в период

возможных значений ее ниже 0 °С);

наличие ширм, укрытий и навесов при

сварке на открытом воздухе и в помещениях, где возможны направленные потоки

воздуха (сквозняки) и протечки при осадках;

чистоту в помещении;

соблюдение условий совмещения работ по

сварке с другими работами, которые могут влиять на качество сварных соединений,

например, строительные работы, работы с абразивным инструментом, нанесение

изоляции и т.п.

3.7.2. При контроле температуры

окружающего воздуха, которая не должна быть ниже допускаемой PTM-1c-93

или ПТД для данной марки стали, принимают во внимание также возможность

дальнейшего снижения температуры в течение смены ниже допустимых значений. В

этом случае должна быть предусмотрена установка обогреваемых укрытий мест

сварки типа палаток, кабин и т.п. и средств подогрева деталей.

3.7.3. При контроле чистоты помещениях и

соблюдения условий совмещения работ должны проверяться:

соответствие отделки помещений

требованиям проекта производства работ (ППР);

отсутствие незаглушенных отверстий, щелей

и т.п., через которые может попадать строительный мусор;

отсутствие грязи и пыли, регулярность

уборки и увлажнение полов (при изготовлении продукции в цехах);

установка ширм, защищающих от попадания

абразивной пыли при работе шлифмашинками или загрязнений при производстве

изоляционных работ, предупреждение совмещения сварочных работ с работами по

окраске и металлизации продукции и т.п.;

соблюдение требований по

пожаробезопасности.

3.7.4. Контроль условий производства

работ проводится руководителем работ по сварке (перед началом смены и в

процессе производства работ). Температурные условия (при отрицательных

температурах воздуха) регистрируются в «Журнале сварочных работ».

3.8. Контроль правильности установки индуктора

(нагревателя), термоэлектрических преобразователей, тепловой изоляции.

3.8.1. Проверяются на соответствие

требованиям ПТД:

расположение индуктора (нагревателя)

относительно шва и оси трубы, ширина и толщина термоизоляции;

установка тепловых заглушек;

правильность установки бобышек под

термоэлектрические преобразователи;

количество и расположение

термоэлектрических преобразователей, их марка и подключение к компенсационным

проводам, работа приборов, а также условия безопасности совмещенных (сварка и

нагрев) работ.

3.8.2. Контроль проводится ИТР службы

сварки, отвечающим за термообработку (один раз в смену), и термистом

(постоянно). Результаты контроля фиксируются в «Журнале термообработки».

3.9. Контроль способа, последовательности операций и

режимов сварки соединений.

3.9.1. Контроль на соответствие

требованиям ПТД проводится визуально и измерением (режимы — по показаниям

приборов).

Проверяются:

способ сварки корневого шва и швов при

заполнении разделки;

метод сварки слоя (валика) шва по длине

соединений или периметру трубы (обратноступенчатый, «горкой», «каскадом»,

сварка на диаметрально противоположных участках, в четвертях по периметру,

сверху вниз, снизу вверх и пр.), а также длина участков и ступеней шва;

очередность и последовательность сварки

валиков (слоев) и в каждом слое, например, при выполнении сварки с двух сторон,

при выполнении горизонтального трубного соединения и т.п.;

толщина и ширина валика (слоя) шва;

размер перекрытия начала и окончания

участков валиков и слоев шва;

режимы сварки.

3.9.2. Контроль проводит сварщик в

процессе работы и периодически (не реже одного раза в смену) — руководитель

работ по сварке.

Режим разрешается проверять переносными

амперметрами, ротаметрами, в т.ч. при сварке пробных валиков на пластинах или

обрезках труб. Результаты контроля фиксируются в «Журнале сварочных работ».

3.10. Контроль температурного режима и условий охлаждения

сварного соединения.

3.10.1. Контроль проводится визуально и по показаниям приборов (записям по

диаграмме), термокарандашами или термокрасками. Проверяются:

соблюдение требований ПТД к минимально

допустимой температуре металла при сварке;

отсутствие перегрева металла (особенно

при сварке аустенитных сталей). В последнем случае контроль может проводиться

по отсутствию вскипания влаги, нанесенной тонким слоем на поверхность шва или околошовной

зоны в месте начала очередного слоя (валика) шва;

соответствие требованиям ПТД температуры

соединения, времени перерыва и условий пребывания соединения между сваркой и

последующей термообработкой (включая своевременное укрытие термоизоляцией

открытой части соединения и ширину зоны, защищенной термоизоляцией).

3.10.2. Контроль температурного режима в процессе сварки и своевременного

укрытия стыка проводят сварщик, термист и периодически (не реже одного раза в

смену) руководитель работ по сварке. Контроль времени разрыва между сваркой и

термообработкой проводит руководитель работ по сварке (термообработке).

Результаты контроля фиксируются в «Журнале сварочных работ».

3.11. Контроль наличия и правильности маркировки

выполненных сварных швов.

3.11.1. Контроль проводится визуально после выполнения сварного соединения. В

случае проведения термической обработки сразу после сварки контроль может

проводиться после окончания термообработки. Проверяется правильность клеймения

(место и способ) и соответствие клейма номеру клейма сварщика, выполнявшего

сварку соединения или его участок.

3.11.2. Контроль проводит сварщик (при постановке клейма), руководитель работ

по сварке и контролер службы контроля. Результаты контроля заносятся в «Журнал

сварочных работ».

3.12. Контроль

условий выполнения термической обработки, обеспечивающих возможность расширения

и отсутствия деформаций.

3.12.1. Контроль проводится визуально до начала и в процессе термообработки. В

случае проведения термообработки соединения непосредственно после сварки

контроль проводится до начала сварки. Проверяются возможность теплового

расширения трубопровода и наличие условий (опоры, в т.ч. временные подвески),

предохраняющих разогретую зону от пластических деформаций под действием весовых

нагрузок.

3.12.2. Контроль проводит ИТР, отвечающий за термообработку, а результаты

контроля фиксируются в «Журнале термической обработки».

3.13. Контроль

режимов термической обработки.

3.13.1. Контроль проводится по показаниям

приборов и/или по записям на диаграмме нагрева на соответствие требованиям ПТД

температурных и временных параметров нагрева.

3.13.2. Контроль осуществляется

термистом, проводящим термообработку соединения (в процессе термообработки), и

периодически, не реже одного раза в смену ИТР, отвечающим за термообработку,

или контролером службы технического контроля. Результаты контроля заносятся в

«Журнал термической обработки».

3.14. Контроль

удаления бобышек для крепления термоэлектрических преобразователей.

3.14.1. Контроль проводится визуальным способом невооруженным глазом (а при

необходимости, в сомнительных случаях, с помощью лупы четырех — семикратного

увеличения и капиллярной дефектоскопией или травлением) на отсутствие трещин в

местах установки бобышек после зачистки металла механическим путем. Фактическая

толщина металла при выявлении уменьшения стенки детали в месте зачистки

определяется ультразвуковым толщиномером.

3.14.2. Контроль проводит термист и контролер службы контроля. Отметка о

проведении делается в «Журнале термической обработки».

3.15. Контроль исправления дефектов в сварных

соединениях (основном металле).

3.15.1. При исправлении дефектов в

сварных соединениях (основном металле), выявленных при их контроле, проверяют:

технологическую документацию, по которой

производятся работы;

материалы и оборудование для ремонтных

работ;

методы и полноту удаления дефектов, форму

и размеры выборок дефектных участков;

процессы сварки и термообработки при

заварке дефектов.

3.15.2. При контроле технологической

документации в первую очередь проверяется порядок и уровень ее согласования в

соответствии с требованиями РД

34.15.027-93 (PTM-1с-93) раздел 17. Например,

документация по ремонту дефектов в соединениях, бывших в эксплуатации, должна

быть согласована с ВТИ и т.д.

3.15.3. Методы удаления дефектов (механическим способом или сочетанием

огневого и механического), форму и размеры выборок контролируют визуально и

измерением на соответствие требованиям ПТД.

Полнота удаления дефектов на исправляемом

участке определяется путем травления с последующим визуальным контролем

поверхности выборки невооруженным глазом или с помощью лупы 4 — 7-кратного

увеличения, либо путем контроля капиллярной дефектоскопией (цветной метод), а

при необходимости, радиографическим и/или ультразвуковым методами контроля.

Метод контроля устанавливается ПТД.

3.15.4. Контроль допуска персонала, применяемых материалов и оборудования для

исправления дефектов, процессов сварки и термообработки проводится в том же

порядке, что и при выполнении сварного соединения.

3.15.5. Контроль полноты и порядка исправления дефектов осуществляется

руководителем работ по сварке и контролером службы контроля. Результаты

контроля фиксируются в «Журнале учета ремонтов сварных соединений (основного

металла)» или в «Журнале сварочных работ» и документации по контролю.

Таблица 2 — Виды и последовательность операций при

контроле процессов сварки, термообработки и исправления дефектов сварных

соединений (перечень операций типовой схемы контроля)

|

Контролируемые операции, их |

Виды и способ контроля |

Время контроля. Объем контроля |

Лицо, выполняющее контроль |

Регистрация результатов контроля |

|

1. Допуск персонала к работе |

Проверка удостоверений, записей в протоколах, журналах |

Перед началом работ. Каждый работник |

Руководитель сварочных работ или специально выделенное лицо |

Журнал сварочных работ, журнал учета термообработки, журнал |

|

2. Наличие маркировки или записи, подтверждающих |

Проверка наличия маркировки на изделии или записи в журнале |

Перед началом работ. Каждое соединение (группа соединений) |

Руководитель сварочных работ, специально выделенное лицо |

Не регистрируются |

|

3. Чистота кромок и прилегающих поверхностей деталей, |

Визуально или по результатам протирки х.б. тканью |

Перед началом работ. Каждое соединение |

Сварщик, мастер — не реже одного раза в смену |

Не регистрируются |

|

4. Марка и сортамент сварочных материалов |

Визуально по записям в «Журналах входного контроля…» |

Перед началом сварочных работ. Каждая партия материала |

Руководитель сварочных работ — не реже одного раза в смену, |

Журнал сварочных работ |

|

5. Исправность сварочного и термического оборудования, аппаратуры, |

1. По записям в журналах проверки оборудования. 2. Визуальный контроль состояния. 3. Проверка показаний приборов |

В начале смены и по графику проверок |

Наладчик, сварщик, термист — постоянно. Руководитель |

Журналы проверки сварочного и термического оборудования |

|

6. Температура предварительного подогрева |

По показаниям приборов, термокарандашом (термокраской) или |

Перед началом сварки. Каждое соединение |

Сварщик, термист — постоянно. Руководитель сварочных работ |

Журнал сварочных работ |

|

7. Условия производства |

Визуально и измерением |

Перед началом смены и в процессе работ |

Руководитель сварочных работ |

Журнал сварочных работ |

|

8. Правильность установки индуктора (нагревателя), |

Визуально |

Перед началом работ. Каждое соединение |

Термист постоянно. Руководитель сварочных работ (работ по |

Журнал термообработки |

|

9. Способ, последовательность операций и режимы сварки |

Визуально и по показаниям приборов |

В процессе сварки. Каждое соединение |

Сварщик постоянно. Руководитель сварочных работ — не реже |

Журнал сварочных работ |

|

10. Температурный режим сварки и условия охлаждения |

Термоэлектрические преобразователи, термокарандаши, |

В процессе сварки (перед выполнением очередного слоя, |

Сварщик, термист — постоянно. Руководитель сварочных работ |

Журнал сварочных работ |

|

11. Наличие и правильность маркировки выполненных сварных |

Визуально |

По окончании сварки. Каждое сварное соединение |

Руководитель сварочных работ, контролер |

Журнал сварочных работ |

|

12. Условия выполнения термической обработки, |

Визуально |

До и в процессе термообработки. Каждое сварное соединение |

Руководитель работ по термообработке |

Журнал термообработки |

|

13. Режим термической обработки |

По показаниям приборов |

В процессе термообработки. Каждое сварное соединение |

Термист — постоянно. Руководитель работ по термообработке |

Журнал и диаграммы термообработки |

|

14. Удаление бобышек |

Визуально и измерением; неразрушающими методами |

По окончании работ. Каждое сварное соединение |

Термист, контролер |

Журнал термообработки |

|

15. Исправление дефектов в сварных соединениях (основном |

Визуально и измерением; неразрушающими методами |

В процессе выполнения работ. Каждое ремонтируемое сварное |

Руководитель работ по сварке, контролер |

Журнал сварочных работ или журнал по исправлению дефектов |

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Мероприятия по безопасности

применительно к конкретным производственным условиям производства работ по

операционному контролю должны быть разработаны предприятием (организацией),

выполняющей работы по изготовлению, монтажу, ремонту, реконструкции и

модернизации оборудования, трубопроводов и конструкций с применением сварки, в

соответствии с нормативно-технической документацией по технике безопасности:

СНиП III-4-80, ГОСТ

12.0.004, ГОСТ

12.1.004, ГОСТ

12.1.005, ГОСТ

12.1.007, ГОСТ

12.1.019, ГОСТ

12.3.002, ГОСТ

12.3.003, «Правила пожарной безопасности при проведении сварочных и других

огневых работ на объектах народного хозяйства», «Санитарные правила по сварке,

наплавке и резке металлов» № 1009-73,

«Правила пожарной безопасности при производстве строительно-монтажных работ» ППБ-05-86,

«Инструктивные

материалы по технике безопасности при производстве сварочных работ и работ по

термической резке в условиях монтажа оборудования энергетических объектов

Минэнерго СССР», 1981 г.

4.2. Объем знаний правил безопасности для

каждой категории работников, осуществляющих операционный контроль,

устанавливается главным инженером предприятия, выполняющего работы.

4.3. Перед началом работ лица, допущенные

к выполнению работ по операционному контролю, должны пройти инструктаж по

технике безопасности в соответствии с требованиями ГОСТ

12.0.004. Проведение инструктажа должно фиксироваться в специальном

регистрационном журнале. Инструктаж должен проводиться периодически в сроки,

установленные приказом по организации.

Приложение

А

(Рекомендуемое)

Требования к «Карте операционного контроля»

1. «Карта операционного контроля»

разрабатывается предприятием или специализированной организацией при разработке

проектно-технологической документации на изготовление, монтаж, ремонт,

реконструкцию или модернизацию оборудования (трубопровода).

2. «Карта операционного контроля»

разрабатывается для фиксации результатов контроля работ по подготовке и сборке

деталей под сварку.

3. В «Карте операционного контроля»

должны находить отражение следующие сведения:

1) наименование оборудования

(трубопровода), обозначение сварочного формуляра;

2) наличие маркировки и/или документации,

подтверждающей приемку деталей (полуфабрикатов) при входном контроле;

3) чистота и отсутствие повреждений на

кромках и прилегающих к ним поверхностях деталей;

4) форма и размеры кромок, расточки,

раздачи труб (соответствие НТД и ПТД);

5) выполнение спецприемов подготовки

деталей под сварку (наплавка, подгибка);

6) соответствие НТД материала, формы и

размеров подкладных колец (расплавляемых вставок);

7) соответствие НТД величин зазоров,

смещения кромок, перелома осей или плоскостей соединяемых деталей в собранном

под сварку соединении;

поверхностях деталей;

9) правильность сборки и крепления

деталей, размеры собранного под сварку узла;

10) результаты стилоскопирования деталей;

11) дата контроля, подпись, должность,

фамилия и инициалы лица, выполнявшего операционный контроль;

12) заключение о подготовке к сборке.

Заключение о качестве подготовки и сборки

деталей подписывается руководителем работ по подготовке к сборке и контролером

службы технического контроля.

Приложение Б

(Рекомендуемое)

Требования к «Журналу сварочных работ»

1. «Журнал

сварочных работ» разрабатывается предприятием или специализированной

организацией при разработке проектно-технологической документации на

изготовление, монтаж, ремонт, реконструкцию или модернизацию оборудования

(трубопровода) или группы оборудования (трубопроводов).

2. «Журнал

сварочных работ» служит для фиксации результатов контроля сварочных работ на

стадиях до начала сварки, в процессе сварки и после окончания сварки соединений

оборудования (трубопровода).

3. В

«Журнале сварочных работ» должны находить отражение следующие сведения:

1) допуск

сварщиков к работам (оформляется на отдельном листе с указанием данных о

сварщиках, участвующих в сварке соединений оборудования и трубопроводов, в т.ч.

фамилии и инициалов, номера и срока действия удостоверения, квалификационного

разряда, номера личного клейма);

2) наименование

оборудования (трубопровода), обозначение сварочного формуляра;

3) номер соединения, марка стали и

типоразмеры (диаметр, толщина) свариваемых деталей;

4) марки,

сортамент и номера партий и сертификатов сварочных материалов, примененных при

прихватке и сварке соединения;

5) результаты

входного контроля сварочных материалов;

6) результаты

производственной аттестации технологии сварки;

7) способ сварки;

сопутствующего подогрева и способ нагрева деталей;

9) условия

производства сварочных работ;

10)

последовательность сварки соединения и режимы сварки;

11)

последовательность операций при сварке соединения;

12) температурный режим сварки и условия

охлаждения сварного соединения;

13) дата сварки;

14) фамилия и инициалы сварщика,

выполнявшего сварку соединения, его клеймо;

15) наличие и правильность маркировки

соединения;

16)

результаты визуального и измерительного контроля*;

17)

результаты контроля ультразвуковой дефектоскопией или радиографического

контроля*;

18)

результаты контроля твердости*;

19)

результаты контроля стилоскопирования металла шва*;

_____________

* Разрешается результаты контроля фиксировать в «Журналах

учета результатов контроля».

В этом случае в «Журнале сварочных работ» делается

отметка о результате контроля сварного соединения всеми методами.

20) заключение о сварке (подписывается

руководителем сварочных работ и контролером службы технического контроля).

Приложение

В

(Рекомендуемое)

Требования к «Журналу учета термической обработки

сварных соединений»

1. «Журнал учета термической обработки

сварных соединений» разрабатывается предприятием или специализированной

организацией при разработке проектно-технологической документации на

изготовление, монтаж, ремонт, реконструкцию или модернизацию оборудования

(трубопроводов).

2. «Журнал учета термической обработки

сварных соединений» служит для фиксации результатов работ и контроля выполнения

работ по термообработке на различных стадиях производства этих работ.

3. В «Журнале учета термической обработки

сварных соединений» должны находить отражение следующие сведения:

1) допуск термистов к работам

(оформляются на отдельном листе с указанием данных о термистах, участвующих в

термической обработке соединений оборудования и трубопроводов, в т.ч. фамилий и

инициалов, квалификационного разряда, наличия допуска к работам на изделиях и

сроков его действия;

2) наименование оборудования

(трубопровода), обозначение сварочного формуляра;

3) номер соединения, марка стали и

типоразмеры (диаметр, толщина) деталей;

4) способ нагрева;

5) правильность установки индуктора

(нагревателя), термоэлектрических преобразователей, тепловой изоляции;

6) соответствие ПТД условий выполнения

термообработки;

7) режим термообработки;

крепления термоэлектрических преобразователей и индуктора;

9) дата проведения термообработки;

10) фамилия и инициалы термиста,

выполнявшего термообработку;

11) заключение о термообработке.

Каждая запись в графе «Заключение»

подписывается руководителем сварочных работ или руководителем работ по

термообработке и контролером службы технического контроля.

Разрешается объединение в одном журнале

«Журнала сварочных работ» и «Журнала учета термической обработки сварных

соединений».

Приложение

Г

(Рекомендуемое)

Требования к «Журналу учета ремонтов сварных

соединений (основного металла)»

1.

«Журнал учета ремонтов сварных соединений (основного металла)» разрабатывается

предприятием, выполняющим работы по изготовлению, монтажу, ремонту,

реконструкции или модернизации оборудования (трубопроводов).

2. «Журнал…»

служит для регистрации результатов работ и контроля заполнения работ по

исправлению дефектов в сварных соединениях и основном металле.

3. В

«Журнале…» должны находить отражение следующие сведения:

1) наименование

оборудования (трубопровода), обозначение сварочного формуляра;

2) номер

соединения (изделия), марка стали и типоразмеры (диаметр, толщина) деталей;

3) способ

выборки дефекта;

4) результаты

контроля полноты удаления дефекта и виды контроля;

5) результаты

контроля размеров выборки дефектного места;

6) способ

сварки;

7) марки,

сортамент и номера партии и сертификатов сварочных материалов, примененных для

заварки выборки;

входного контроля сварочных материалов;

9) температура

предварительного подогрева и способ нагрева деталей;

10)

последовательность сварки и режимы сварки;

11)

последовательность операций при заварке выборки;

12)

температурный режим сварки и условия охлаждения сварного соединения;

13)

количество ремонтов на одном участке;

14)

фамилия и инициалы сварщика, его клеймо;

15)

результаты контроля качества металла и сварного соединения в зоне заварки

выборки методами предусмотренными ПТД (визуальный и измерительный,

радиографический, ультразвуковой, капиллярный, магнитопорошковый к др.);

16) заключение о качестве ремонта.

Заключение о качестве ремонта подписывают

руководитель сварочных работ и контролер службы технического контроля.

Разрешается объединение в одном журнале

«Журнала сварочных работ» и «Журнала учета ремонтов сварных соединений

(основного металла)».

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА Акционерным обществом открытого

типа «Энергомонтажпроект»

ИСПОЛНИТЕЛИ

Кривошеин Д.И., Белкин

С.А., Ротштейн А.В. (руководитель темы), Малашонок В.А., Захарова Л.П. (АООТ

«Энергомонтажпроект»), Стенин В.А., Гусев Ю.И. (РАО «ЕЭС России»)

2. УТВЕРЖДЕНА И

ВВЕДЕНА В ДЕЙСТВИЕ 03.01.1995

3. ЗАРЕГИСТРИРОВАНА отделом стандартизации института

«Оргэнергострой» за № РД 34 10.126-94

4. ВВЕДЕНА ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СОДЕРЖАНИЕ

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Дата актуализации: 01.01.2021

РД 34.10.126-94

РД 34.10.126-94

Инструкция по операционному контролю процессов сборки, сварки и термообработки

| Обозначение: |   РД 34.10.126-94 РД 34.10.126-94 |

| Обозначение англ: |   RD 34.10.126-94 RD 34.10.126-94 |

| Статус: | Введен впервые |

| Название рус.: | Инструкция по операционному контролю процессов сборки, сварки и термообработки |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 03.01.1995 |

| Область применения: | Инструкция устанавливает требования к проведению операционного контроля технологических процессов подготовки деталей под сварку, сборки соединений деталей под сварку, сварки, термической обработки сварных соединений, исправления дефектов в сварных соединениях и основном металле трубопроводов, металлоконструкций и оборудования паровых и водогрейных котлов, стационарных трубопроводов, баков (резервуаров), отопительных котельных, конструкций грузоподъемных кранов и др. объектов, на которые распространяется действие перечисленных ниже норм и правил |

| Оглавление: | 1. Общие положения 2. Операционный контроль подготовки и сборки деталей под сборку 3. Операционный контроль процессов сварки, термообработки и исправления дефектов в сварных соединениях (основном металле) 4. Требования безопасности Приложения |

| Разработан: | АООТ Энергомонтажпроект |

| Утверждён: | Министерство топлива и энергетики РФ (Russian Federation Ministry of Fuel and Energy ) |

| Принят: | 19.12.1994 Управление по котлонадзору и надзору за подъемными механизмами Госгортехнадзора России (Administration for Boiler Inspection and Inspection of Hoisting Mechanisms, Russian Federation Gosgortekhnadzor ) Департамент Энергореновации РАО ЕЭС России |

| Расположен в: | Техническая документация Экология ЭНЕРГЕТИКА И ТЕПЛОТЕХНИКА Энергетика и теплотехника в целом Строительство Нормативные документы Нормативные документы органов надзора Нормативные документы Государственного энергетического надзора Мостостроение Нормирование оборудования, запасных частей к нему, изделий и материалов |

| Нормативные ссылки: |

|

Страницы и текст этой инструкции

Как использовать наш сайт инструкций OnlineManuals.ru

Наша цель состоит в том, чтобы предоставить вам быстрый доступ к содержанию документа Инструкция по операционному контролю процессов сборки, сварки и термообработки.

Для Вашего удобства

Если листать документ прямо на сайте, не очень удобно для Вас, есть два возможных решения:

• Просмотр в полноэкранном режиме — легко просмотреть документ Инструкция по операционному контролю процессов сборки, сварки и термообработки (без загрузки его на свой компьютер).

Вы можете использовать режим полноэкранного просмотра, используйте кнопку «Открыть в Pdf-viewer».

• Загрузка на компьютер — Вы можете также скачать Инструкция по операционному контролю процессов сборки, сварки и термообработки на свой компьютер и сохранить его в файлах.

Многие люди предпочитают читать документы не на экране, а в печатной версии.

Возможность печати руководства пользователя также была предусмотрена на нашем сайте,

и вы можете использовать ее, нажав на иконку «печать» в Pdf-viewer.

Нет необходимости печатать все страницы, можно выбрать только нужные страницы документа.

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА

ПРЕДПРИЯТИЙ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

НИПИоргнефтегазстрой

ТЕХНОЛОГИЧЕСКАЯ КАРТА

ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА

СБОРОЧНО-СВАРОЧНЫХ РАБОТ ПРИ СТРОИТЕЛЬСТВЕ

ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Москва

1984

Технологическая карта определяет технологию и

организацию операционного контроля качества сборочно-сварочных работ при

строительстве линейной части магистральных трубопроводов диаметрами 720 — 1420

мм.

В

карте приведены основные положения операционного контроля, технологические

требования к производству работ, технические требования к материалам и контролю

их качества, указаны основные операции и процессы, подлежащие контролю;

определены контролируемые показатели (допуски) и перечень лиц, контролирующих

процессы.

Карта

предназначена для линейного персонала и рабочих бригад строительно-монтажных

организаций, принимавших участие в строительстве магистральных трубопроводов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 .

Технологическая карта операционного контроля разработана на основании

нормативных документов:

СНиП II-45-75 Нормы

проектирования. Магистральные трубопроводы;

СНиП

III-42-80 Правила производства и

приемки работ. Магистральные трубопроводы;

Р 375-79 Руководство

по операционному контролю качества строительно-монтажных

работ при сооружении линейной части магистральных трубопроводов;

Инструкция

по применению стальных труб в газовой и нефтяной промышленности.

ГОСТ

9466-75 Электроды металлические

для ручной дуговой окраски сталей и наплавки. Классификация, размеры и общие

технические требования.

ГОСТ 9087-81 Флюсы сварочные плавленные.

ГОСТ 2246-70 Проволока стальная сварочная.

ТУ 202-78 Порошковая

проволока ППАН-19.

ГОСТ 10157-73 Аргон газообразный.

ГОСТ 8050-76 Двуокись углерода газообразная и жидкая.

ВСН 2-180-80 Инструкция

по технологии сварки трубопроводов и технологического оборудования при монтаже

компрессорных и насосных станций.

ВСН 2-124-80 Инструкция

по технологии сварки магистральных трубопроводов.

Сборник

примерных положений о должностях линейных инженерно-технических работников

строительного производства.

1.2 .

Основными задачами операционного контроля являются:

обеспечение

соответствия выполняемых строительно-монтажных работ проекту и требованиям

нормативных документов по строительству, утвержденных Госстроем СССР, а также

ведомственных инструкций и указаний;

предупреждение

брака и дефектов в процессе производства работ, исключение возможности их

накопления;

повышение

личной ответственности исполнителей в целях обеспечения высоких

эксплуатационных показателей строящихся объектов.

1.3 .

Осуществление операционного контроля качества обязательно для всех

строительно-монтажных организаций, участвующих в строительстве.

1.4 .

Операционный контроль проводится в соответствии со схемами (раздел 10) которых указывается:

наименование

работ;

перечень

основных операций, подлежащих контролю;

состав

контроля (что проверяется);

наименование

документации, где регистрируют результат контроля;

перечень

лиц, контролирующих процесс и их персональная ответственность;

периодичность

(режим) контроля;

техническое

оснащение контроля;

контролируемые

показатели (допуски).

1.5 .

Предельные величины контролируемых показателей определяются на основе

соответствующих СНиПов, ГОСТов, технических условий и проекта.

1.6 . Все

обнаруженные в процессе контроля отклонения от проектных величин и превышающие

установленные допуски, фиксируются, а затем подлежат исправлению и последующему

контролю.

1.7 . В ходе

операционного контроля сборочно-сварочных работ проверяется:

соответствие

труб и сварочных материалов проекту, СНиПам, ГОСТам техническим условиям;

квалификация

исполнителей работ;

соблюдение

технологии и технических условий при выполнении всех операций;

качество

сварных стыков.

1.8 . При

выполнении операционного контроля качества сборочно-сварочных работ необходимо

строго выполнять правила техники безопасности.

2 . ВИДЫ ОПЕРАЦИОННОГО КОНТРОЛЯ

2.1 . В

зависимости от этапа процесса производства, объема контрольных выборок (полноты

охвата контролем), применения средств контроля, пользуются такими его видами:

входной

приемочный; операционный; периодический; постоянный; измерительный; сплошной;

выборочный.

2.2 .

Операционный контроль проводится в процессе и после завершения определенной

операции.

2.3 .

Входной приемочный контроль осуществляется с целью проверки соответствия

поступающих материалов ГОСТам, СНиПам, техническим условиям и рабочим чертежам.

2.4 .

Периодический и постоянный виды контроля характеризуют его режим. Интервалы,

через которые осуществляется периодический контроль, определяется в зависимости

от степени важности данной операции (процесса), должности контролирующего лица,

а также экономической целесообразности.

2.5 .

Постоянный контроль осуществляется силами непосредственных исполнителей работ

(рабочих, бригадиров) в форме самоконтроля.

2.6 .

Измерительный вид контроля определяется применением средств контроля. В понятие

измерительного входит также контроль с применением простейших шаблонов, рисок,

кромок, упоров, совмещение которых гарантирует выполнение работы на заданном

уровне качества.

2.7 .

Сплошной и выборочный виды контроля характеризуют объем контрольных выборок

(полноту охвата контролем).

Наиболее

достоверным является сплошной контроль. Однако в связи с его высокой

стоимостью, в ряде случаев эффективнее оказывается статистический выборочный

контроль с применением контрольно-измерительных приборов и инструмента и

последующей обработкой результатов.

3 . ОРГАНИЗАЦИЯ ОПЕРАЦИОННОГО КОНТРОЛЯ

3.1 . Организация

контроля и надзор за его выполнением на строительстве возлагается на

начальников и главных инженеров строительно-монтажных и специализированных

строительных организаций (управлении, трестов).

3.2 .

Руководство строительно-монтажной или специализированной организации не

позднее, чем за 15 дней до начала работ должно пере дать непосредственному руководителю работ

(начальнику участка, производителю работ, мастеру) технологические карты на

производство работ в комплекте со схемами операционного контроля качества.

3.3 .

Схемы операционного контроля должны находиться у всех исполнителей работ и

предъявляться по требованию представителей организации контролирующей качество

строительства.

3.4 .

Главные инженеры строительных организаций до начала работ на объекте обязаны

обеспечить:

инструктаж

линейных инженерно-технических работников о порядке проведения операционного

контроля, ответственности за его выполнение, оформлении документации, о чем

делается запись в журнале работ по строительству объекта;

исполнение

всеми инженерно-техническими работниками требований проекта, СНиПа и

действующих инструкций по выполнению строительно-монтажных работ;

периодическую

проверку знаний этих документов, результаты проверки оформляются в

установленном порядке.

3.5 .

Инженерно-технические работники до начала работ должны ознакомить исполнителей

работ с пояснениями контроля требованиями карт и схем.

3.6 . Все

выявленные в ходе контроля дефекты, отклонения от СНиПов, ГОСТов и проекта

должны быть исправлены до начала последующих работ.

Ответственность

за исправление возлагается на прорабов и мастеров.

3.7 .

Производители работ, мастера обязаны выполнять все положения операционного

контроля, вести учет производственного брака и дефектов, выявленных в его

процессе. Данные о результатах вносятся в журнал операционного контроля.

4 . ЛАБОРАТОРНЫЙ КОНТРОЛЬ

4.1 .

Контроль за качеством работ в течение всего периода строительства осуществляют

полевые испытательные лаборатории (ПИЛ), прикомандированные к монтажным

управлениям и входящие в состав центральных полевых испытательных лабораторий

(ЦПИЛ) трестов.

4.2 . Эти

лаборатории осуществляют:

контроль

качества сварочных материалов;

проверку

квалификаций сварщиков;

механические

испытания образцов сварных стыков;

контроль

сварных швов неразрушающими методами и надзор за выполнением операционного

контроля в соответствии с СНиПами, ГОСТами и другими руководящими материалами.

4.3 .

Полевым испытательным лабораториям представлены следующие права:

приостанавливать

производство работ при неправильном ведении процесса сварки;

в

случае неблагоприятных результатов механических испытаний и физических методов

контроля сварных стыков отстранять сварщиков от работы в соответствии с

установленными положениями;

запрещать

применение некачественных и несоответствующих проекту материалов.

4.4 .

Контроль сварных стыков неразрушающими методами производится лабораториями в

соответствии со СНиПом III-42-80 (пункт 4.28).

Монтажные

сварные стыки участков трубопроводов всех категорий, выполненные дуговой

сваркой, подлежат контролю физическим методом, в объеме 100 %. Только

радиографическим методом сварные стыки:

участков

трубопроводов категории В и I

во всех районах и независимо от диаметра;

участков

трубопроводов диаметрами 1020 — 1420 мм в районах Западной Сибири и Крайнего

Севера;

участков

трубопроводов на переходах через болота II и III типа во всех районах;

участков

трубопроводов на переходах через железные и автомобильные дороги I , II , III категории во всех районах;

участков

подземных переходов, захлестов, ввариваемых вставок и арматуры.

В

остальных случаях монтажные сварные стыки участков трубопроводов подлежат

контролю для категорий II ,

III

и IV

радиографическим методом в объеме, не менее 25, 10, и 5 %. а остальные сварные

стыки ультразвуковым или магнитографическим методом.

Угловые

сварные стыки трубопроводов подлежат контролю ультразвуковым методом в объеме

100 %.

4.5 .

Кроме установленных норм количества сварных стыков, подверженных контролю

физическими методами и механическим испытаниям, проверке могут подвергаться

также отдельные сварные соединения, назначаемые к контролю представителями

технадзора заказчика, Госгазнадзора СССР и Государственной инспекции по

качеству строительства.

4.6 .

Критерии оценки качества сварных стыков физическими методами контроля

представлены в табл. 1 .

5 . ИСПОЛНИТЕЛЬНАЯ ДОКУМЕНТАЦИЯ

5.1 . При

выполнении сборочно-сварочных работ должна своевременно оформляться и храниться

на участке работ (потока) или в СМУ следующая исполнительная документация:

заводские

сертификаты на трубы и сварочные материалы;

список

сварщиков с указанием номера аттестационного свидетельства и присвоенного шифра

(форма № 1);

журнал

операционного контроля (прил. 1);

журнал

регистрации результатов механических испытаний допускных и контрольных сварных

соединений, (форма № 2);

журнал

сварки труб на трассе и на сварочной базе (форма № 3);

журнал

регистрации результатов контроля сварных соединений физическими методами

контроля (форма № 4);

заключение

по проверке качества сварного стыка физическими методами контроля (форма № 5);

акт

на сварку межсекционного (гарантийного) стыка (форма № 7);

акт

на сварку «заплат» (форма № 8);

акт

на приемку узла трубопровода (форма № 16);

5.2 . Рентгеновские пленки и ферромагнитные

ленты со стыков, подвергшихся контролю, хранятся в ПИЛ до сдачи трубопровода в

эксплуатацию.

Таблица

1

Критерии оценки качества сварных стыков

|

Дефекты |

Допустимые размеры |

Дополнительные |

|||||

|

Единичных дефектов |

Совокупности дефектов |

||||||

|

длина |

глубина |

суммарная длина |

суммарная глубина |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Поры: |

сферические |

20 % от S при 15 % от S при |

|||||

|

удлиненные |

до 2,7 мм |

10 % от S при |

Во всех |

||||

|

цепочки |

10 % от S при |

Не более 30 |

|||||

|

цепочки |

|||||||

|

Неметаллические |

|||||||

|

единичные |

10 % от S |

Не более 1/6 |

|||||

|

удлиненные |

до 50 мм |

||||||

|

Непровары: |

в корне шва |

10 % от S , но не |

1/6 периметра |

В стыках |

|||

|

межваликовое |

до 50 мм |

Не более 50 |

При сварке |

||||

|

шлаковые |

10 % от S , но не более 1 мм |

Если дефекты |

|||||

|

Трещины: |

продольные поперечные |

Не |

|||||

|

Наружные |

(провисы) подрезы утяжины |

до 50 мм |

До 0,5 мм |

Не более 50 |

|||

|

Дефекты |

смещение |

До 20 % от S , но не более 3 мм |

При сборке |

||||

Примечания. 1. К цепочке дефектов относятся

также дефекта, которые расположены на одной линии в количестве не менее 3-х с

расстоянием между ними, меньшим трехкратного размера дефекта.

2. К

скоплению относятся дефекты с кучным расположением в количестве не менее трех с

расстоянием между ними, меньшим трехкратного размера дефекта.

3 . В таблице приняты следующие обозначения: S — толщина стенки трубы; — расстояние между

соседними порами; d —

максимальный размер поры.

6.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ

И КОНТРОЛЮ ИХ КАЧЕСТВА

6.1 . Трубы

6.1.1 .

Трубы для строительства линейной части магистральных трубопроводов должны

отвечать требованиям СНиП II -45-75

в Инструкции по применению стальных труб в газовой и нефтяной промышленности.

6.1.2 .

Трубы импортной поставки (в т.ч. заказные по ГОСТам) должны отвечать

требованиям СНиП II-45-75 по следующим параметрам:

способ

изготовления труб;

химический

состав стали;

физические

характеристики стали;

физические

характеристики сварного шва.

6.1.3 .

Технические условия на отечественные и импортные трубы диаметрами 720 — 1420 мм

приведены в табл. 2 .

6.1.4 . На

каждую партию труб завод-изготовитель выдает сертификат, удостоверяющий их

соответствие механическим условиям. В сертификате указывается: номера заказа,

номер и дата ТУ; размеры труб; количество труб в партии; номера плавок вошедших

в партию; результаты гидравлических и механических испытаний; заводской номер

труб и номер партии.

6.1.5 . На

каждой трубе на расстоянии около 50 мм от концов должны быть четко написаны

несмываемой краской: номер, размер и год изготовления; номер партии; клеймо

ОТК; товарный знак завода-изготовителя.

6.1.6 .

Приемка и разбраковка труб производится на прирельсовых складах во время

разгрузки и штабелирования.

6.1.7 .