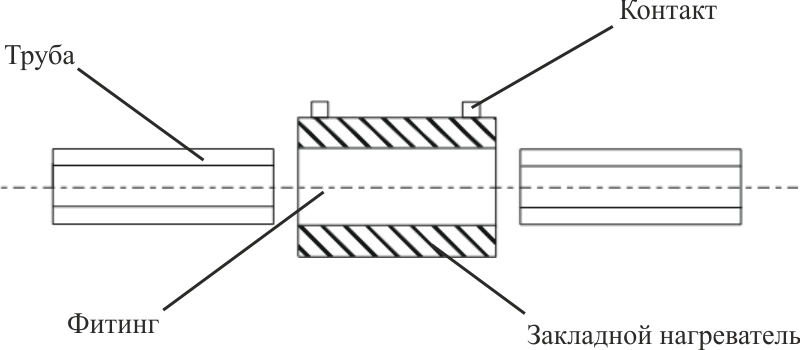

Сварка соединительными деталями с закладным нагревателем (ЗН)

Сварку труб соединительными деталями с закладными нагревателями проводят:

- при прокладке новых газопроводов преимущественно из длинномерных труб (плетей) или в стесненных условиях;

- при реконструкции изношенных газопроводов методом протяжки в них полиэтиленовых труб (в том числе профилированных);

- при соединении труб и соединительных деталей с разной толщиной стенки, или при толщине стенки менее 5 мм, или изготовленных из разных марок полиэтилена;

- для врезки ответвлений в ранее построенные газопроводы;

- при строительстве особо ответственных участков газопровода (стесненные условия, пересечение дорог и пр.).

Для сварки труб с помощью соединительных деталей с закладными нагревателями применяют сварочные аппараты, работающие от сети переменного тока напряжением 230 В (190-270 В), от аккумуляторных батарей или от передвижных источников питания (миниэлектростанций).

Технологический процесс соединения труб с помощью соединительных деталей с закладными нагревателями включает:

- подготовку концов труб (очистка от загрязнений, механическая обработка — циклевка свариваемых поверхностей, разметка и обезжиривание);

- сварку стыка (установка и закрепление концов свариваемых труб в зажимах позиционера (центрирующего приспособления) с одновременной посадкой детали с ЗН, подключение детали с ЗН к сварочному аппарату);

- сварку (задание программы процесса сварки, нагрев, охлаждение соединения).

Для исключения неправильного распределения тепла внутри соединения, приводящего к сильному расплавлению полиэтилена, не рекомендуется превышать величину косого среза торца трубы а, указанную в таблице ниже. Очистку концов труб от загрязнений производят так же, как при выполнении сварки встык. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа. Длина очищаемых концов труб должна быть, как правило, не менее 1,5 длины раструбной части применяемых для сварки деталей.

Механическую обработку поверхности концов свариваемых труб производят на длину, равную не менее 0,5 длины используемой детали. Она заключается в снятии слоя толщиной 0,1—0,2 мм с поверхности размеченного конца трубы. Для труб диаметром до 75 мм, а также для удаления заусенцев с торца трубы, как правило, применяется ручной скребок (цикля). Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ100, независимо от диаметра рекомендуется использовать механический инструмент (торцовочную оправку), которая обеспечивает быстрое и равномерное сняти оксидного слоя с поверхности труб. Кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм, и после сборки на трубе должны быть видны следы механической обработки поверхности.

Схема соединения труб муфтой с закладным нагревателем

а — подготовка соединяемых элементов; б,в,г-этапы сборки стыка; д-собранный под сварку стык; 1-труба; 2-метка посадки муфты и механической обработки поверхности трубы; 3-муфта; 4-закладной нагреватель; 5-клеммы токопровода; 6-позиционер; 7-токопроводящие кабели сварочные аппарата

Величина косого среза торца трубы

а — максимальный допуск косого среза трубы; е — максимальный зазор между двумя концами труб в муфте

Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины. Не рекомендуется превышать величину зазора между торцами труб в муфте е (см. рис. выше), указанной в таблице ниже.

Рекомендуемые допуски и зазоры

|

Диаметр, мм |

26-40 |

50 |

63 |

75 |

90 |

110 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

315 |

|

а |

2 |

2 |

3 |

3 |

4 |

5 |

6 |

6 |

7 |

7 |

8 |

8 |

9 |

9 |

10 |

|

е |

— |

5 |

7 |

8 |

9 |

11 |

13 |

14 |

16 |

17 |

18 |

20 |

22 |

23 |

24 |

Свариваемые поверхности труб после циклевки и муфты обезжиривают путем протирки салфеткой из хлопчатобумажной ткани, смоченной в спирте или других специальных обезжиривающих составах, которые полностью испаряются с поверхности.

Детали с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию допускается не подвергать.

Механическую обработку и протирку труб и деталей производят непосредственно перед сборкой и сваркой. Детали с закладными нагревателями механической обработке не подвергаются.

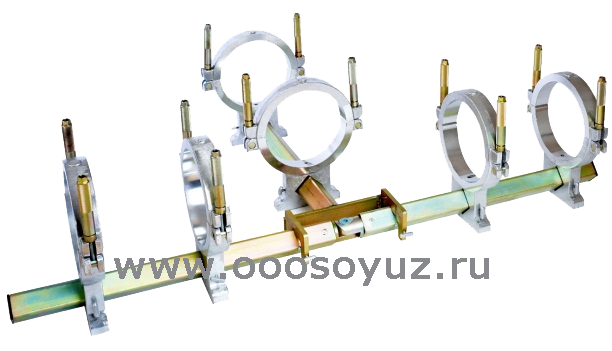

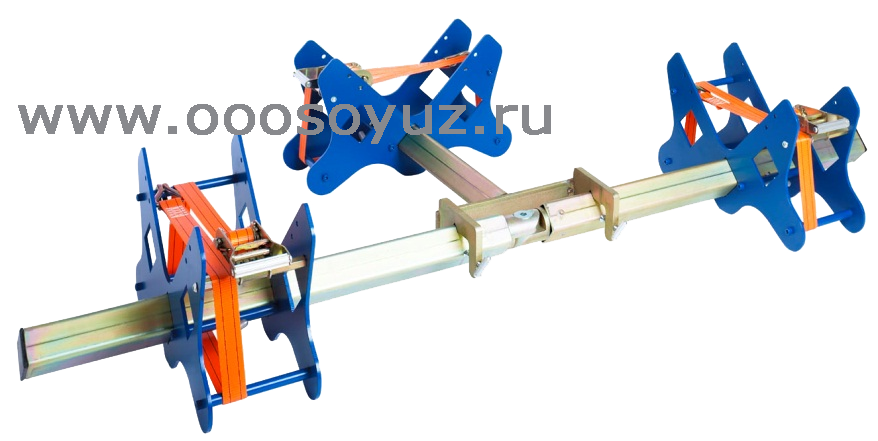

Сборка стыка заключается в посадке муфты на концы свариваемых труб с установкой по ранее нанесенным меткам, по ограничителю или по упору в позиционере. Рекомендуется для сборки стыков труб, поставляемых в отрезках, использовать центрирующие хомуты и позиционеры, а для сборки стыков труб, поставляемых в бухтах или катушках, использовать выпрямляющие позиционеры.

Процесс сборки включает:

- надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме позиционера;

- установку в упор в торец первой трубы и закрепление конца второй трубы в зажиме позиционера;

- надвижение муфты на конец второй трубы на 0,5 длины муфты до упора в зажим позиционера или до метки, нанесенной на трубу;

. подключение к клеммам муфты токоподводящих кабелей от сварочного аппарата.

В случае если муфты имеют внутренний ограничитель (кольцевой уступ), то сборка труб производится до упора торцов труб в кольцевой уступ и собранное соединение закрепляется в позиционере.

Если свариваемые трубы имеют овальность более 1,5% наружного диаметра трубы или >1,5 мм, то перед сборкой стыка для придания им округлой формы используют инвентарные калибрующие зажимы, которые устанавливают на трубы на удалении 15—30 мм от меток, или устраняют овальность при помощи специальных приспособлений.

Во избежание повреждения закладных нагревателей (проволочных электроспиралей) надевание детали с ЗН на конец трубы или введение конца трубы в муфту производят без перекосов. Концы труб, входящие в соединительные детали, не должны находиться под действием изгибающих напряжений и усилий от собственного веса. Муфты после монтажа должны свободно вращаться на концах труб от нормального усилия руки.

Трубы сваривают при обеспечении неподвижности соединения в процессе нагрева и последующего естественного охлаждения. Параметры режимов сварки устанавливают в зависимости от вида и сортамента используемых соединительных деталей с ЗН и сварочных аппаратов в соответствии с указаниями заводов-изготовителей в паспортах изделий. При включении аппарата процесс сварки происходит в автоматическом режиме.

Соединение полиэтиленовой трубы и отводов с закладными нагревателями

а — седловой отвод с закладным нагревателем; б — отвод с разрезной муфтой с закладным нагревателем;1 — труба; 2 — метка посадки отводов и механической обработки поверхности трубы; 3 — отвод; 4 — закладной нагреватель; 5 — полухомут; 6 — винт крепления; F — усилие прижатия отвода при сборке и сварке

Приварку к трубам седловых отводов производят в следующей последовательности:

- размечают место приварки отвода на трубе;

- поверхность трубы в месте приварки отвода зачищают с помощью цикли;

- привариваемую поверхность отвода обезжиривают, а если он поставляется изготовителем в герметичной индивидуальной упаковке, вскрываемой непосредственно перед сборкой, то допускается не подвергать его обезжириванию;

- отвод устанавливают на трубу и механически прикрепляют с помощью специальных зажимов, хомутов и т.п.;

- если труба в зоне приварки отвода имеет повышенную овальность (более 1,5% наружного диаметра трубы), то перед установкой отвода трубе придают правильную геометрическую форму с помощью калибрующих зажимов, укрепляемых на трубе на расстоянии 15-30 мм от меток (зажимы снимают только после сварки и охлаждения соединения);

- подключают к контактным клеммам токоподвода сварочные кабели;

- производят сварку;

- после окончания сварки и охлаждения перед фрезерованием трубы производят визуальный контроль качества сварного соединения. Рекомендуется для проверки качества сварки через патрубок приваренного отвода подать избыточное давление воздуха внутрь седлового отвода с одновременным обмыливанием места примыкания основания отвода к газопроводу;

- производят фрезерование стенки трубы для соединения внутренних полостей отвода и трубы после полного охлаждения соединения

Протокол сварки полиэтиленовых труб является результатом правильно разработанной технологической карты согласно требованиям нормативных документом системы аттестации сварочного производства НАКС.

Содержание

- Форма технологической карты на сварку полиэтиленовых труб

- Карта технологического процесса сварки полимерных труб встык нагретым инструментом

- Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

- Протокол сварки полиэтиленовых труб или муфт

В современном мире полимерные материалы все больше вытесняют металл, поскольку они обладают превосходной химической стойкостью, низким удельным весом, стойкостью к абразивному износу, высокой прочностью на растяжение и низким водопоглощением. Сейчас уже не в диковинку, что полимерные трубы и фитинги используют в трубопроводах холодного и горячего водоснабжения, газоснабжении, водоотведении (канализация). Эти системы являются жизненно важными, поэтому к качеству материалов и сварных соединений предъявляются высокие требования. Поломка любого трубопровода может вызвать техногенную катастрофу влекущую за собой экологическую катастрофу и даже гибель людей.

С целью обеспечения безупречного качества в НАКС была разработана процедура аттестации технологии сварки, сварщиков и оборудования, в рамках которой является обязательным разработка технологических карт, которые позволяют обеспечить повторяемость процесса, а протокол служит подтверждением соблюдения всех режимов и условий.

Форма технологической карты на сварку полиэтиленовых труб

Сварку полимерных труб и муфт производят следующими способами:

- нагретым инструментом (НИ);

- закладными нагревателями (ЗН);

- нагретым газом (НГ);

- экструзионная сварка (Э).

Ниже представлены образцы технологических карт сварки нагретым инструментом и закладными нагревателями. А здесь и здесь можно их скачать.

Карта технологического процесса сварки полимерных труб встык нагретым инструментом

| Наименование изделия | сварное соединение |

| Способ сварки | НИ |

| НД | СП 42-101-96; СП42-105-99 |

| Вид соединения | стыковое |

| Сварочное оборудование | |

| Ф.И.О. сварщика | |

| Характеристика деталей: | |

| завод-изготовитель | |

| марка материала | полиэтилен ПЭ80 |

| дата выпуска | |

| номер сертификата | |

| диаметр трубы | 110мм |

| толщина стенки, (SDR) | 10мм, (11,0) |

| Клеймо сварщика | |

| Эскиз сварного соединения | |

| Конструкция сборки | Конструктивные элементы сварного соединения |

|---|---|

|

g — высота грата; |

Технологические параметры сварки труб встык нагревательным инструментом и их значения (в соответствии с СП 42-101)

| Технологический параметр | Значение* |

|---|---|

| 1. Температура нагревателя Тн, °С — теплогенератор электрический с непрерывным автоматическим поддержанием заданной температуры, с антиадгезионным покрытием | 220 |

| 2. Давление при оплавлении Ропл, МПа | 0,15+0,05 |

| 3. Время при оплавлении tопл, сек., в зависимости от типа свариваемых труб | до 15 |

| 4. Давление при прогреве Рпр, МПа | 0,01-0,02 |

|

5. Время при прогреве tпр, сек., в зависимости от типа свариваемых труб и температуры окружающего воздуха |

Температура окружающего воздуха, °С |

| от 0 до +20 | от 20 до 40 |

| 70-80 | 65-75 |

| 6. Время технологической паузы tп, сек., не более | 4 |

| 7. Давление при осадке Рос, МПа | 0,15+0,05 |

|

8. Время при охлаждении tохл, мин, не менее, в зависимости от температуры окружающего воздуха |

Температура окружающего воздуха, °С |

| от 0 до +20 | от 20 до 40 |

| 7 | 8 |

* значения должны быть скорректированы в зависимости от температуры окружающего воздуха.

Дополнительные технологические требования по сварке:

- на длину не менее 50 мм от торцов протереть поверхности концов свариваемых деталей сперва увлажненной, а затем сухой ветошью;

- разместить и зафиксировать трубы в зажимах центратора установки для сварки;

- отцентрировать детали по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности деталей непосредственно в сварочной установке;

- повторно проверить центровку и отсутствие зазоров в стыке (допускается зазор не более 0,3 мм). Измерение зазора производят лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- выполнить измерение усилия при холостом ходе подвижного зажима центратора установки с зафиксированной в нем трубой и скорректировать величину усилия давления при оплавлении, прогреве и осадки;

- установить требуемые параметры режима и выполнить процесс сварки;

- после сварки произвести охлаждение стыка под давлением осадки в течение времени охлаждение (tохл.);

- на наружной поверхности маркером написать клеймо сварщика;

- вынуть деталь из установки и провести визуальный и измерительный контроль.

Требования к контролю качества

| Метод контроля | Наименование (шифр) НД | Объем контроля (%, кол-во образцов) |

|---|---|---|

| 1. Визуальный и измерительный | СП 42-101; СП 42-105 | 100 % |

| 2. Ультразвуковой | Инструкция* | 100 % |

| 3. Испытание на статическое растяжение | ГОСТ 11262; СП 42-105 | ≥ 5 образцов |

* Инструкция по ультразвуковому контролю сварных стыковых соединений полиэтиленовых труб, утвержденная ОАО «Росгазификапия», 1999 г.

| Разработал: | (подпись, дата) | Фамилия И.О. |

Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

| Наименование изделия | сварное соединение | |||

| Способ сварки | ЗН | |||

| НД | СП 42-101-96; СП 42-105-99 |

|||

| Вид соединения | стыковое | |||

| Сварочное оборудование | ЗНШ | |||

| Ф.И.О. сварщика | ||||

| Характеристика деталей: | ||||

| завод-изготовитель | ||||

| марка материала | ||||

| дата выпуска | ||||

| номер сертификата (ГОСТ/ТУ) | ||||

| диаметр трубы | 50 мм | |||

| толщина стенки, (SDR) | 4,5 мм (11,1) | |||

| Клеймо сварщика | ||||

| Технологические параметры сварки* | ||||

| Температура окружающего воздуха, °С | Наружный диаметр трубы, мм | Толщина стенки, мм | SDR | Время охлаждения после сварки, мин |

|---|---|---|---|---|

| 20 | 50 | 4,5 | 11,1 | 7 |

*При сварке на аппаратах с ручным вводом параметров режима сварки указывают их действительные значения.

Дополнительные технологические требования по сварке:

- произвести обрезку труб под прямым углом к их осям;

- пометить на торцах участок сварки длинной не менее 0,5 длины фитинга от края;

- произвести зачистку механическим способом поверхности деталей в зоне сварки от оксидного пленки на глубину 0,1—0,2 мм;

- провести снятие фаски на внутренней и наружной поверхностях торца трубы;

- при помощи приспособления придать трубе в зоне сварки круглую форму;

- обезжирить зону сварки;

- маркером на поверхность трубы нанести отметки на расстоянии 0,5 длины фитинга от торца трубы;

- закрепить детали в позиционере или на выравнивающих опорах;

- вставить подготовленные торцы труб в фитинг, после чего подключить его к сварочному аппарату;

- в сварочный аппарат, при помощи карандаша, записать параметры сварки, которые указаны на штрихкоде этикетки фитинга;

- включить сварочный аппарат и осуществить сварку;

- провести визуальный и измерительный контроль сварного соединения.

|

Требования к контролю качества |

||

| Метод контроля | Наименование (шифр) НД | Объем контроля (%, кол-во образцов) |

|---|---|---|

| 1. Визуальный и измерительный | СП 42-101; СП 42-105 | 100% |

| 2. Испытания на сплющивание | СП 42-101; СП 42-105 | > 2 образцов |

| Разработал: | (подпись, дата) | Фамилия И.О. |

Протокол сварки полиэтиленовых труб или муфт

После того, как проведена процедура аттестации и технологическая карта на сварку полиэтиленовых труб или муфт утверждена в НАКС — можно приступать к промышленной сварке изделий. Для того, чтобы отслеживать точность соблюдения параметров и режимов сварки предусмотрена обязательная регистрация этих данных в виде протокола.

Протокол сварки полиэтиленовых труб включает в себя информацию:

- название модели или номер сварочного аппарата;

- дата сварки;

- Ф.И.О. сварщика и/или клеймо;

- наименование проекта или объекта;

- материал;

- типоразмер трубы или муфты;

- SDR (стандартное размерное отношение трубы т.е. отношение номинального наружного диаметра к номинальной толщине стенки);

- температура воздуха окружающей среды;

- давление сопротивления;

- режимы сварки: температура, давления, время и т.д.;

- другая дополнительная информация: погодные условия, меры защиты, № шва, ошибки и т.д.

Каждый производитель сварочных аппаратов делает свое уникальное внешнее оформление протокола и добавлять как можно больше дополнительной информации, которая позволит с точностью проанализировать причину образования дефектов.

Образец протокола сварки полиэтиленовых труб можно скачать по ссылке.

Сегодня строительно-монтажные организации, которые занимаются прокладкой наружных трубопроводов, стали больше применять трубы из полимерных материалов. Неоспоримых преимуществ полимерных труб перед металлическими явно больше, и они хорошо известны. Это простота монтажа, большой срок эксплуатации, экологичность и т.д. Зная все эти положительные качества полимерной трубы и особенно то, что сварка производится намного проще и быстрее, монтажные организации зачастую забывают, что в технологии сварочного процесса предусмотрены определенные правила, которые необходимо обязательно соблюдать.

Так, например, при стыковой сварке труб требуется строго устанавливать и соблюдать сварочные параметры технологического процесса:

- температуру нагревательного элемента в зависимости от свариваемого материала;

- показатели давления и времени оплавления торцов труб;

- продолжительность технологической паузы для удаления нагревателя из зоны сварки;

- показатели давления и времени охлаждения сварочного шва.

При соблюдении этих параметров качество сварного шва будет близко к прочности основного материала трубы.

При сварке полиэтиленовых (ПЭ) трубопроводов с помощью фитингов с закладными нагревателями (электрофитингов), сварочный процесс осуществляется в автоматическом режиме без участия человека, при этом большое внимание должно уделяться подготовительным работам.

Только строгое выполнение сварщиком обязательного регламента подготовки перед сваркой обеспечит высокое качество сварки трубопровода.

О каком регламенте подготовительных работ идет речь? Что должен выполнять аттестованный сварщик во время подготовки перед электромуфтовой сваркой? Какой необходимо применять инструмент или дополнительное оборудование для того, чтобы сварное соединение было качественным?

Рассмотрим весь процесс сварки с использованием дополнительного оборудования поэтапно.

Подготовка и проверка работоспособности сварочного оборудования

Сварочный аппарат размещают на заранее спланированной и расчищенной площадке.

На месте, где будет проводиться сварка, устанавливают тент или палатку во избежание попадания в зону сварки пыли и атмосферных осадков. Электрические кабели сварочного аппарата разматывают и присоединяют к источнику питания. Проверяется защитное заземление и изоляция электрического кабеля.

↑Палатка для монтажа в полевых условиях

Механическая обработка торцов свариваемых поверхностей труб

Концы полиэтиленовых труб должны быть сухими, чистыми и иметь ровный перпендикулярный срез.

Отрезание трубы производится труборезами или ножницами в диапазоне диаметров от 20 до 160 мм.

|

|

|

Для труб диаметром до 225 мм или до 315 мм применяется гильотина.

|

|

|---|

Для труб диаметром от 160 до 355 мм применяется электрическая дисковая пила.

Для труб диаметром от 400 мм и более применяется цепная электрическая дисковая пила.

К данной подготовительной операции необходимо отнестись очень внимательно, т.к. сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали и попаданию расплавленного материала между торцами труб. В таком случае есть вероятность того, что не будет создано сварочное давление, и это отразится на качестве сварочного шва.

Еще одним фактором, влияющим на качество сварки, является точность сопряжения поверхностей полиэтиленовой трубы и электрофитинга. Поэтому после очистки и резки труб проводится их механическая обработка (зачистка). Цель этой зачистки – удаление наружного слоя с загрязнениями и оксидной пленки. Для этой работы применяются механические зачистные устройства, которые обеспечивают быстрое и равномерное снятие оксидного слоя с поверхности труб. Не снятие оксидного слоя оказывает отрицательное воздействие на качество сварного соединения и приводит к непровару.

|

|

|

При воздействии ультрафиолетового излучения (окружающей среды) на поверхности трубы быстро появляется окисленный слой. Поэтому зачистку трубы необходимо проводить непосредственно перед сварочным процессом.

Механическую зачистку труб с помощью зачистного устройства производят на длину, равную не менее 0,5 длины фитинга с закладным нагревателем. Толщина снимаемого слоя с полиэтиленовой трубы составляет 0,1–0,2 мм. Для труб диаметром до 63 мм применяется ручной скребок (цикля). Перед использованием механической зачистки необходимо промерить диаметр зачищаемой трубы, если труба не имеет плюсовых допусков по диаметру, тогда целесообразно применить циклю, которая позволяет снимать стружку толщиной до 0,1 мм. Если с поверхности полиэтиленовой трубы удален слишком толстый слой стружки, то это отрицательно отразится на качестве сварного шва.

Согласно СП 42-103-2003:

«кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм, и после сборки на трубе должны быть видны следы механической обработки поверхности».

Для седловых отводов зачищается место на трубе с припуском от 5 до 10 мм с каждой стороны седла.

Сами электрофитинги механической обработке не подвергаются из-за возможности повредить спираль.

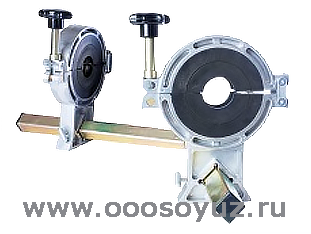

Установка и закрепление свариваемых труб и деталей

Для защиты от случайного проскальзывания во время сварки и охлаждения трубы фиксируют в зажимах позиционера. Позиционер предотвращает провисание трубы, обеспечивает необходимую соосность свариваемых труб и электрофитинга в процессе сварки во избежание непровара. Позиционер также предотвращает воздействие изгибающих сил на концы труб, входящие в зону сварки электрофитинга. Закрепление труб в позиционере является обязательным условием сварочного процесса.

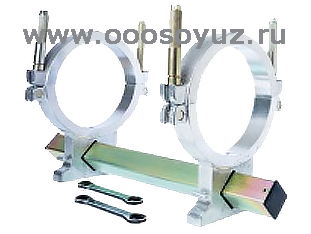

В зависимости от механизма фиксации труб позиционеры делятся на два вида:

-

ремешковые позиционеры;

-

позиционеры с функцией удаления овальности трубы.

Ремешковый позиционер

Ремешковый позиционер предназначен для труб максимальным диаметром до 500 мм. Служит только для фиксации труб с любыми электрофитингами (муфта, отвод, тройник) во время сварочного процесса. Складывающая рама позиционера позволяет сваривать трубы с любым углом поворота отвода.

Дополнительные вкладыши в основные опоры решают задачу по одновременной сварке труб разного диаметра с муфтами-переходами, а также с неравнопроходными тройниками.

Позиционеры можно укомплектовать устройством для точной резки трубы в полевых условиях с помощью ручной ножовки.

Простейший и надежный ремешковый механизм фиксации труб в позиционере только облегчает подготовительную работу сварщика.

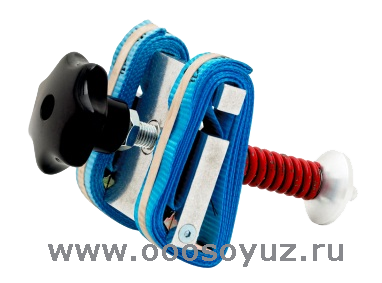

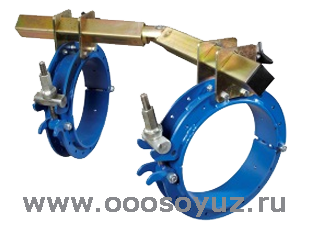

Ремешковый позиционер для седловых отводов

Предназначен для монтажа седловых отводов, патрубков-накладок к основной трубе.

Он позволяет во время сварки плотно прижать отвод к привариваемой трубе и не дает седелке сместиться из зоны сварки. Позиционер применяется для всех типов седелок с установкой на привариваемой трубе диаметром 63–500 мм:

Если при монтаже не применять данный позиционер, то есть вероятность, что седловой отвод не привариться.

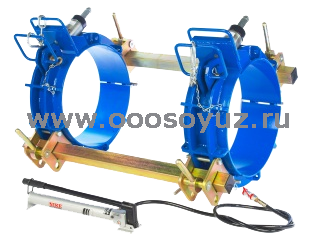

Позиционер с функцией удаления овальности трубы

Данные позиционеры предназначены для работы с трубами, имеющими большую овальность. После закрепления в позиционере концы труб принимают правильную окружность и тем самым фиксируются от случайного движения во время сварочного процесса.

Позиционеры с функцией удаления овальности концов труб выпускают до 1200 мм.

| Внешний вид позиционера | Диаметр фиксируемых труб, мм |

|

63–180 |

|

110–250 |

|

225–315 |

|

315–500 |

|

400-1200 |

Позиционеры необходимы, чтобы оси свариваемых труб и деталей были установлены параллельно и без перекосов. Во время сварки на концы свариваемых труб, находящиеся в электросварном фитинге, не должны передаваться внешние нагрузки.

Трубы должны находиться в позиционере до окончания сварочного процесса. Извлекать трубы из зажимов позиционера следует только после полного охлаждения сварного соединения (электрофитинга).

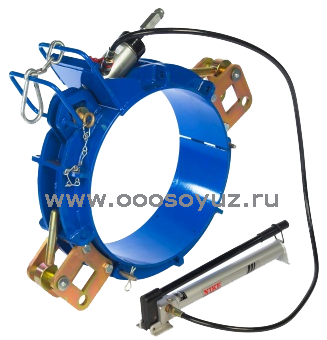

Скругляющие накладки

На правильную установку труб соосно друг к другу оказывает влияние овальность свариваемых труб. Из-за большой овальности труб невозможно правильно установить электрофитинг. Если при монтаже используется овальная труба, то между трубой и фитингом образуется зазор, который может негативно сказаться на качестве сварке (т.к. не будет создано сварочное давление). Овальность появляется вследствие длительного хранения труб или при поставке их в бухтах. Для удаления овальности ПЭ труб применяют скругляющие накладки.

Накладки бывают двух типов:

- механические с ручным зажимом, применяются для ПЭ труб диаметром 63–400 мм;

- с гидравлическим приводом, применяются для ПЭ труб диаметром 400–1200 мм.

Согласно СП 42-103-2003:

«Если свариваемые концы труб имеют овальность больше 1,5 % наружного диаметра трубы или ≥ 1,5 мм, то перед сборкой стыка для придания им округлой формы используют инвентарные калибрующие зажимы (скругляющие накладки), которые устанавливают на трубы на удалении 15–30 мм от меток».

Роликовые опоры

Предназначены для поддержания труб в горизонтальном положении и для их центровки с фитингом во время сварки.

Целесообразно и удобно применять роликовые опоры с возможностью регулировки высоты подъема трубы.

Салфетки для обезжиривания

Обязательной процедурой в регламенте по подготовке труб перед электромуфтовой сваркой является обезжиривание наружных поверхностей свариваемых ПЭ труб. Обезжиривание поверхности трубы производится непосредственно перед установкой фитинга на трубу, при этом обезжиривающая жидкость перед началом сварки должна полностью испариться. Протирается только зачищенная зона полиэтиленовой трубы.

Для протирки необходимо применять не ворсистые салфетки, пропитанные техническим спиртом или специальные спиртосодержащие салфетки.

Недопустимо применять для обезжиривания полиэтиленовой трубы уайт-спирит и ацетон.

При монтаже нельзя допускать, чтобы в зону сварки попала грязь, пыль, вода.

Маркировка сварного соединения

Каждое сварочное соединение на полиэтиленовом трубопроводе должно быть промаркировано.

Первоначально маркировка наносится перед тем, как установить фитинг на трубу, маркером отмечается на какую глубину необходимо посадить фитинг на трубу. Разметку глубины лучше делать после зачистки и обезжиривания. Если сделать разметку заранее, то существует вероятность того, что при обезжиривании маркировка сотрется. Следующую – окончательную – маркировку необходимо уже делать после сварки. В зоне соединения проставляется номер соединения (стыка) и код оператора, выполнившего данную сварку.

Маркировку производят карандашом-маркером яркого цвета.

Сварка

Заранее подготовленный сварочный аппарат подсоединяют к электрической сети или электрогенератору с необходимым напряжением и мощностью. К контактам фитинга с закладным нагревателем присоединяют сварочный кабель.

Сварочные аппараты имеют функцию внесения дополнительных данных в протокол сварки, а именно:

- название организации, которая производит монтаж трубопровода;

- адрес, где проводится сварка;

- фамилию, имя или код сварщика-оператора и т. д.

С помощью сканера, который входит в комплект аппарата, считывается основной штриховой код. После считывания штрих-кода на дисплее аппарата видны основные данные по фитингу и сварочному процессу.

Сварочные аппараты имеют также функцию аварийного ручного ввода информации.

Так, например, при отсутствии штрих-кода или при его повреждении, возможно, ввести в сварочный аппарат основные параметры сварки (время и напряжение) вручную.

Далее после нажатии кнопки «старт» запускается процесс сварки. Весь технологический процесс проходит в автоматическом режиме. Сварщик контролирует сварочный процесс по дисплею аппарата.

Информация о процессе сварки (протокол) регистрируется и хранится в памяти сварочного аппарата.

После окончания сварки и охлаждения полученное сварочное соединение освобождается из позиционера с последующей маркировкой стыка, о которой говорилось ранее.

Нагрузку рабочим давлением или опрессовку трубопровода можно производить через 10-30 минут после охлаждения.

Соблюдение данного регламента по подготовке и сварке ПЭ труб гарантирует, что сваренный трубопровод будет служить надежно и долго, и не приведет к серьезным авариям, которые дискредитируют полимерные трубы.

–––¤¤¤¤–––

! Посетите бесплатные мастер-классы по монтажу трубопроводов из различных материалов (еженедельно по средам) Подробнее

Сварочные аппараты для электромуфтовой сварки

Вспомогательное (дополнительное) оборудование для сварки ПЭ/ПНД труб

Электросварные фитинги

Всё для электромуфтовой сварки

В начало статьи

Электромуфтовая сварка

Электромуфтовая сварка – процесс соединения пластиковых труб с помощью фитингов с закладными нагревательными элементами. Технология используется для монтажа сетей из полиэтилена. Работы выполняются с помощью электромуфтовых сварочных аппаратов.

Суть процесса сварки труб с закладными нагревателями

Внутри пластиковых фитингов установлены закладные элементы – металлические спирали. Аппарат подключают к специальным контактам, подают ток определенной силы и напряжения. Спираль нагревается, расплавляя пластик. Фитинг надежно соединяет концы труб. После охлаждения формируется монолитная неразборная конструкция с высокой степенью герметичности. Электромуфтовая сварка труб ПНД считается одним из наиболее надежных методов соединения.

Преимущества технологии

Электромуфтовая сварка труб обладает следующими преимуществами:

- Возможность сварки полиэтиленовых труб электромуфтами в ограниченном пространстве. Фитинги с закладными нагревателями позволяют вести работы в траншеях, колодцах и на других участках, на которых невозможно разместить аппараты стыковой сварки. Технология пайки ПНД-труб электромуфтовым методом также позволяет формировать соединения на вертикальных и наклонных отрезках под разными углами.

- Высокая степень автоматизации. Аппараты для электромуфтовой сварки ПНД работают автоматически. Риск человеческой ошибки в самом процессе сведен к минимуму. В задачи оператора входит только качественная подготовка рабочих поверхностей, кромок, правильное размещение фитинга, подключение оборудования.

- Соединение труб с разными характеристиками. Электросварные муфты позволяют надежно стыковать отрезки с разным показателем SDR (кольцевая жесткость, отношение наружного диаметра к толщине стенки), изготовленные из разных марок полиэтилена. Более того, технология позволяет сваривать трубы, армированные лавсаном или другими волокнами, монтировать сети из сшитого полиэтилена РЕ-Ха и РЕ-Хс, который невозможно сварить другими методами.

- Универсальность в применении. Методом сварки ПНД-труб электромуфтами под давлением газа или без него можно монтировать сложные трехмерные системы большого диаметра по месту эксплуатации. Другие технологии для этого не подходят: стыковая сварка требует горизонтального положения, а раструбная неприменима на больших диаметрах.

- Отсутствие внутреннего грата. Это одно из главных преимуществ муфтовой сварки перед монтажом встык. По внутренней поверхности шва отсутствует грат – валик из расплавленного пластика, который выдавливается в месте соединения. Труба остается гладкой. Сохраняется пропускная способность сети, снижается риск засорения, зарастания просвета.

- Надежность соединения. Сварка полиэтиленовых труб встык с нагревательным элементом позволяет формировать прочные, герметичные соединения. Плотность пластика в месте шва такая же, как и на цельном участке сети. Стыки устойчивы к гидроударам, незначительным деформациям, звено остается гибким.

Недостатком можно назвать необходимость покупки фитингов, которые не требуются при сварке труб диффузионной сваркой. Но важно учесть, что прочность и надежность соединений, выполненных по электросварной технологии, выше.

Области применения метода

Технология сварки ПЭ-труб муфтами используется для монтажа газопроводов. Метод также удобен для ремонта действующих сетей, когда приходится работать в траншеях. Допускается применение технологии для прокладки систем водоснабжения, водоотведения, монтажа технологических трубопроводов.

Оборудование для муфтовой сварки ПНД

Электромуфтовый сварочный аппарат — ПРОСВАР ЭЛЕКТРО 315

Аппарат для электромуфтовой сварки состоит из следующих элементов:

- трансформатор;

- блок управления;

- регуляторы напряжения и температуры;

- измерительные приборы;

- световые индикаторы;

- защитные устройства на случай перегрева, замыкания.

Современное оборудование работает в автоматическом режиме. Микропроцессор настраивает и контролирует процессы сварки электросварных муфт ПНД. Оператору необходимо только выбрать программу или просканировать штрихкод на этикетке фитинга.

Аппараты работают от источника переменного тока. Возможно подключение к розетке, генератору или аккумулятору.

Модели с высокой степенью автоматизации оснащены интеллектуальной системой протокола. Это значит, что встроенная электроника автоматически анализирует параметры пайки ПНД-труб электромуфтами и записывает информацию в память устройства. Система также реагирует на изменения внешних условий. Например, при похолодании она автоматически регулирует интенсивность работы горелки, время простоя. Текущие параметры отображаются на дисплее. Специалист должен контролировать показатели сварки труб через муфту в течение всего процесса.

Технология сварки труб электромуфтами

Работу должен выполнять аттестованный сварщик, имеющий удостоверение о присвоении квалификации. Требуется знание свойств пластиков, понимание сути процессов и строгое соблюдение технологии. Перед началом работы необходимо изучить инструкцию по эксплуатации муфтовых сварочных аппаратов и документацию на фитинги.

Этап 1: подготовка площадки

Работы выполняют на участке, защищенном от ветра, осадков, пыли. Температура окружающего воздуха должна находиться в диапазоне от -10 ˚С до +40 ˚С. Если монтажные работы проводятся на морозе, устанавливают специальную палатку для сварки и включают обогреватели.

Этап 2: подготовка труб

Концы стыкуемых отрезков очищают от загрязнений. Трубы под сварку муфтами необходимо обрезать строго перпендикулярно оси. Допускаются отклонения от прямого угла, но не более чем на половину толщины стенки. Для резки используют труборезы или пилы, которые работают без смазки. Затем конец отрезка зачищают ручным скребком, снимают верхние слои пластика на толщину около 0,2 мм. Ширину зоны зачистки определяют по размеру фитинга: следы инструмента должны быть видны с обеих сторон от места соединения. Правильно зачищенный участок на свету становится глянцевым за счет снятия оксидного слоя. Можно дополнительно снять с кромки трубы фаску под углом 15 градусов. Скос упростит посадку фитинга.

Оператор должен контролировать овальность полиэтиленовых труб перед электромуфтовой сваркой. При большой разнице между минимальным и максимальным диаметрами применяют калибровочные зажимы или специальные накладки. Можно использовать позиционеры с приспособлением для скругления. На конце трубы размечают зону сварки: ее ширина составляет не менее ½ длины муфты. Для разметки используют маркер.

Этап 3: подготовка фитингов

Внутреннюю поверхность соединителя, а также зачищенные концы труб, обезжиривают. Для обработки выбирают неокрашенные салфетки или ветошь без ворса. Обезжирить поверхность можно этиловым спиртом или специальным средством для пластика. Оператор должен аккуратно обращаться с обработанным фитингом. Нельзя касаться обезжиренной поверхности руками. Следы кожного сала, другие органические загрязнения снижают качество муфтовой сварки труб. Дальнейшие работы проводят после полного высыхания обезжиривающего средства.

Этап 4: проверка электромуфтового аппарата

Сварочный аппарат должен иметь свидетельство о прохождении очередной поверки с действующей датой. К оборудованию подбирают источник питания с соответствующими параметрами.

Аппарат для сварки ПНД-труб электромуфтами размещают в траншее или на краю, на ровной горизонтальной поверхности. Основание должно быть устойчивым. Если траншея подтоплена грунтовыми водами, проводят мероприятия по водопонижению. Запрещено паять муфты на грязном, влажном основании.

Этап 5: сборка конструкции

Трубы вставляют в фитинг с двух сторон до отметок. Стыковка проводится без приложения усилия, чтобы не повредить закладные детали.

Важно: место соединения не должно изгибаться или провисать под тяжестью собственной массы. Трубы располагают на специальных подставках или на ровной горизонтальной поверхности.

Собранную конструкцию закрепляют в центраторе. Устройство обеспечит неподвижность системы в процессе сварки электромуфтой. Позиционер-центратор позволяет плотно стыковать трубы до момента полного остывания шва. Приспособление особенно полезно для монтажа плетей из бухт, а также при установке фитингов на конце сети, проложенной по технологии направленного бурения.

При сварке полиэтиленовой муфты-седелки элемент устанавливают по инструкции производителя. Резьбовые соединения затягивают до конца, чтобы узел не деформировался при тепловом расширении.

Этап 6: сварка муфты ПНД

Сварочные кабели присоединяют к контактам фитинга и включают аппарат. Если на оборудовании есть сканер штрих-кодов, то система настроится автоматически. Напряжение тока, время сварки и охлаждения будут контролироваться процессором. Если сварка осуществляется в ручном или полуавтоматическом режиме, оператор придерживается инструкции производителя фитинга. На этикетке должна быть информация о параметрах процесса для ввода с панели управления.

Важно: при расчетах ручной сварки электросварных муфт учитывают поправочные коэффициенты. Параметры корректируют по температуре окружающего воздуха. Данные берут с датчиков, расположенных на сварочном аппарате.

После всех настроек начинают сварку полиэтиленовых труб с закладными нагревателями. Процесс должен идти равномерно и непрерывно. Если на экране оборудования появляются сообщения об ошибках, необходимо остановить работу и проверить настройки. Сборка во все время сварки остается внутри центратора. Конструкцию можно извлечь только после охлаждения фитинга. Время остывания указывает производитель. Запрещено использовать воду, вентиляторы и другие приспособления для ускоренного охлаждения пластика. При правильной сварке электромуфты ПНД индикаторы нагрева меняют свое состояние.

После окончания работы специалист отключает оборудование, отсоединяет кабели от контактов.

Этап 7: контроль качества

Оператор осматривает соединение, визуально оценивает его состояние по углу излома (не более 5 градусов). На муфте не должно быть участков стёкшего пластика, прожогов, валиков. На трубе рядом с соединением пишут дату и время выполнения работ, номер операции, идентификатор сварщика. Аналогичные параметры фиксируются в протоколе. Если для электромуфтовой сварки полиэтиленовых труб используется автоматический аппарат, то протокол сформируется в системе. Если оборудование не имеет такой функции, рабочий заполняет документ вручную.

Оформление документации

Электромуфтовая сварка полиэтиленовых труб – важный и ответственный процесс. При наличии брака, ошибках в технологии, возможны протечки и крупные аварии в сети. Поэтому сварочный процесс строго контролируется. На месте выполнения работ ведут первичную производственную документацию:

- Журнал сварочных работ. В тетради фиксируют сведения о рабочих, допущенных к монтажу, дату, время, параметры электромуфтовой сварки ПНД-труб, информацию о контроле качества швов. Документ заполняют ежесменно.

- Журнал проверок. Перед началом работы специалист должен принять меры по защите себя и окружающих от удара током. Необходимо проверить наличие заземления, исправность трансформаторов, оборудования. Дату, время контроля, имя исполнителя фиксируют в тетради.

- Журнал инструктажа. Чтобы получить допуск к муфтовой сварке ПНД-труб, рабочий обязан проходить инструктажи по охране труда, технике безопасности, изучать другие локальные документы. Сведения об этом фиксируют в журнале. На каждом новом объекте инструктаж проходят снова.

Компания «Просвар» оказывает услуги электромуфтовой сварки труб с гарантией качества. Наши сварщики регулярно проходят обучение, имеют действующие удостоверения государственного образца. Мы используем оборудование, аттестованное в НАКС. На нашем сайте можно купить сварочные аппараты или взять их в аренду при необходимости.

Заказать сварку полиэтиленовых труб муфтами с закладными нагревателями можно по телефону или в форме обратной связи. Мы также консультируем в мессенджерах.

Электромуфтовая сварка труб ПНД (сварка закладными электронагревателями)

Процесс сварки пластиковых труб с помощью электросварных фитингов (чаще всего – полиэтиленовых, реже технология используется для полипропилена и других материалов) состоит в соединении труб с помощью закладных нагревателей (металлическая спираль, установленная внутри пластиковой соединительной детали – фитинга). Сварочный аппарат подключается к контактам фитинга и подает на спираль ток строго определенных параметров. Выделяемое при этом тепло расплавляет полиэтилен, материал пластифицируется и соединяет свариваемые элементы, заполняет пространство между ними. После остывания и кристаллизации полиэтилена трубы и соединительная деталь образуют единую конструкцию. Получающееся с помощью данной технологии сварное соединение считается наиболее надежным вариантом сварки ПЭ труб.

Преимущества сварки муфтами по сравнению с другими способами сварки ПНД труб

- Низкая стоимость электромуфтовых сварочных аппаратов: по сравнению с аппаратами для сварки встык цена оборудования может быть ниже на порядок, особенно это актуально для труб больших диаметров;

- Оборудование для электромуфтовой сварки легче, компактнее и универсальное. Работы по сварке могут вестись в стесненных условиях, где нет возможности выполнить сварку встык, в том числе при ремонте существующих сетей. Кроме того, при использовании электросварных фитингов становится возможной сварка трубопроводов не только в горизонтальной плоскости, но и под различными углами, в том числе наклонных и вертикальных участков.

- Немаловажный момент: технологический процесс электромуфтовой сварки выполнить значительно проще, чем сварку встык. Это сводит к минимуму вероятность человеческой ошибки. Собственно, сам процесс сварки выполняется сварочным аппаратом автоматически. Большее значение здесь приобретает правильное выполнение подготовительных операций: фиксация свариваемых элементов, зачистка и обезжиривание рабочих поверхностей и т.п.

- Сварка закладными нагревателями позволяет соединять между собой элементы с разными SDR и изготовленные из разных композиций полиэтилена (PE80, PE100 и т.д.).

- При электромуфтовой сварке, в отличие от сварки встык, не образуется внутренний грат (выдавленные внутрь валики расплавленного материала) – пропускная способность трубопровода не снижается.

Видео сварки муфт ПНД:

Рекомендации к процессу муфтовой сварки напорных ПЭ трубопроводов

Электромуфтовую сварку необходимо выполнять в соответствии с инструкциями производителя используемого фитинга, действующими национальными правилами и нормативными документами, а также с учетом следующих общих рекомендаций:

- Подготовьте зону сварки: она должна быть защищена от атмосферных осадков, ветра, песка, пыли, чрезмерно низких или высоких температур (не ниже -10°C и не выше +40 °С). При необходимости воспользуйтесь защитной палаткой для сварки с установленными в ней обогревателями.

- Очистите концы труб от загрязнений.

- Обрежьте трубы перпендикулярно оси (отклонение от перпендикуляра не должно превышать 0,5 толщины стенки трубы). Для резки пластиковых труб допускается использовать специальные труборезы, либо не требующие смазки режущих элементов пилы.

- Если присутствует овальность труб (разность между максимальным и минимальным наружным диаметром), используйте приспособления для скругления (скругляющие накладки, калибровочные зажимы, позиционеры с функцией скругления). Овальность не должна превышать значения, установленные нормативными документами.

- Проверьте соответствие фитинга типу трубы (по диаметру и SDR).

- С помощью маркера отметьте на концах трубы зону сварки на длину не менее 0,5 длины муфты от торца трубы, либо зону зачистки в месте установки седелки (при использовании седелок).

- Зачистите трубу с помощью специального устройства для снятия оксидного слоя или ручного скребка на глубину 0,2 мм:

Толщина зачистки должна быть равномерной по всей длине. Рекомендуется зачистить зону с небольшим запасом. Следы зачистки должны быть видны с обеих сторон фитинга, либо вокруг седелки. - Проверьте правильность зачистки: при удалении оксидного слоя полиэтилена с труб поверхность на свету становится матовой, не зачищенные участки будут более глянцевыми. Поверхность электросварного фитинга механических зачищать не нужно.

- Обезжирьте трубы, а также внутреннюю поверхность фитинга соответствующим чистящим средством. Например, с помощью специальных салфеток, либо ткани из непигментированного материала без ворса, пропитанной спиртом с концентрацией от 90%. Не касайтесь руками обезжиренных поверхностей. Сборку деталей и сварку следует проводить только после полного испарения состава для обезжиривания.

- Отметьте глубину вставки на трубах маркером.

- Вставьте трубы в фитинг на нужную глубину. Необходимо избежать повреждений закладного нагревателя фитинга – для этого выполняйте вставку труб в фитинг без перекосов, трубы не должны находиться под действием изгибающих напряжений и усилий от своего веса. Для упрощения посадки фитинга рекомендуется снять с труб фаску (15° и более) с помощью специального инструмента.

- Закрепите сборку в позиционере-центраторе – это обеспечит соосность и неподвижность свариваемых элементов в процессе сварки.

Угол излома труб и фитинга не должен превышать 5 градусов. Чтобы избежать выхода расплавленного материала из зоны сварки, не допускается оказывать любую механическую нагрузку на трубы и фитинги до остывания сварного соединения. По этой причине использование позиционеров особенно актуально при сварке труб, поставляемых в бухтах, а также при сварке фитинга и участка трубы рядом с точкой выхода трубопровода, проложенного методом направленного бурения. В случае сварки седелок – установите их в соответствии с инструкциями производителя. При наличии у седелки резьбовых соединений закручивайте их до конца (во избежание деформации при нагреве после расширения материала)

- Убедитесь, что сварочный аппарат имеет действующее свидетельство калибровки/поверки (документ, подтверждающий прохождение ежегодного сервисного обслуживания), а источник питания обеспечивает правильные параметры.

- Разместите сварочный аппарат на устойчивом основании в траншее или за ее пределами. При наличии в траншее грунтовых вод следует провести водопонижение. Не допускается проводить сварку закладными нагревателями при наличии влаги или загрязнений.

- Подключите сварочные кабели к фитингу.

- Убедитесь, что адаптеры соответствуют разъемам фитинга.

- Если аппарат оснащен сканером штрих-кодов или термопринтером, подключите их перед включением аппарата.

- Включите аппарат.

- Время сварки, напряжение, время охлаждения и другие параметры сварки определяются в соответствии с данными, указанными на фитинге производителем. Рекомендуется использовать данные из штрих-кода на этикетке фитинга – 24 цифры, закодированные по ГОСТ Р ИСО 13950 (также на этикетке обычно размещается код трассируемости (traceability) – чаще всего он располагается ниже и состоит из 26 цифр, на этапе установки параметров сварки этот код не нужен).

Большинство производителей фитингов дублируют на этикетке минимальную информацию о параметрах сварки в текстовом виде для ручного ввода (время сварки, напряжение сварки, время охлаждения). Однако более полные и точные параметры, учитывающие поправки на температуру окружающей среды, фактическое сопротивление фитинга и т.д. указываются именно в штрих-коде (при отсутствии сканера или повреждении этикетки можно ввести вручную цифры кода, расположенные рядом с ним – данные будут идентичны). Если все-таки по каким-то причинам время и напряжение сварки вводятся вручную, то настоятельно рекомендуется использовать коэффициенты поправки на температуру окружающей среды, предоставленные производителем фитинга. Также для того, чтобы правильно установить время сварки, не нагревайте и не охлаждайте датчики температуры окружающей среды сварочного аппарата (обычно расположены на сварочных кабелях, либо на корпусе аппарата). - Начните процесс сварки в соответствии с установленными ранее параметрами.

- Убедитесь, что процесс прошел непрерывно и без перебоев (отсутствовали предупреждающие сообщения на экране).

- Оставляйте сборку внутри позиционера-центратора на время охлаждения, указанное производителем фитинга. Не допускается производить ускоренное охлаждение с помощью воздействия воды или других подобных методов.

- Убедитесь, что индикаторы нагрева электросварного фитинга изменили свое состояние.

- По окончании процесса выключите сварочный аппарат и отсоедините сварочные кабели.

- Проведите визуальный контроль качества выполненного сварного соединения (угол излома труб и фитинга не более 5°, на поверхности нет следов температурной деформации или сгоревшего полиэтилена, по периметру фитинга нет следов расплава). Несмываемым маркером отметьте на трубе номер, дату и время сварного соединения, а также номер идентификатора сварщика.

- Если аппарат не имеет встроенного регистратора протоколов и внутренней памяти, внесите параметры выполненного соединения в протокол сварки письменно.

Смотрите также:

- Инструкции по эксплуатации сварочных аппаратов Nowatech

.png)