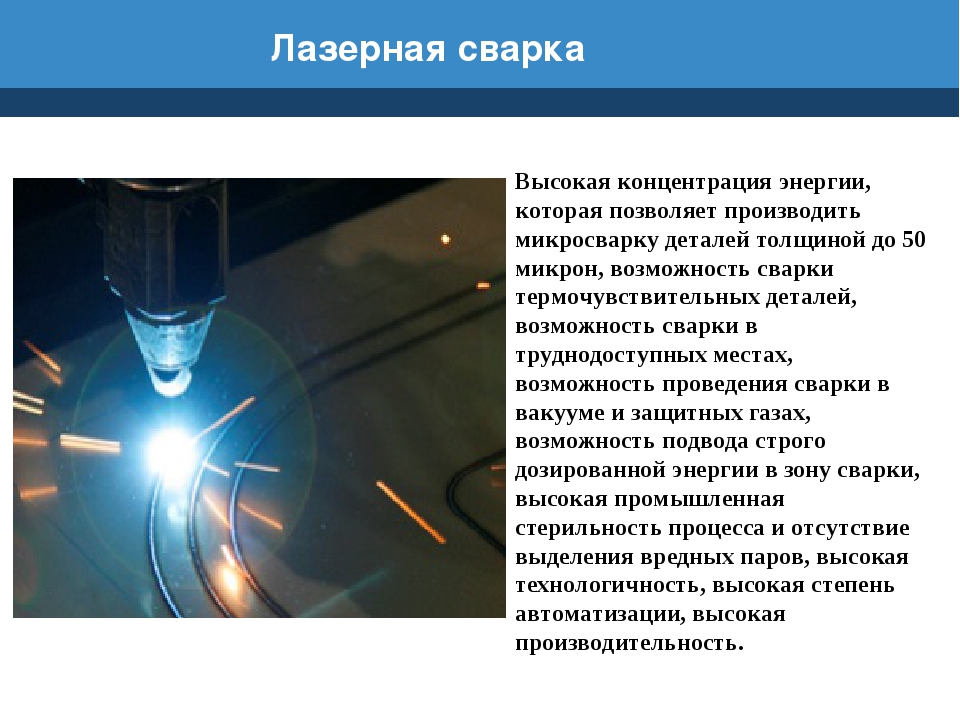

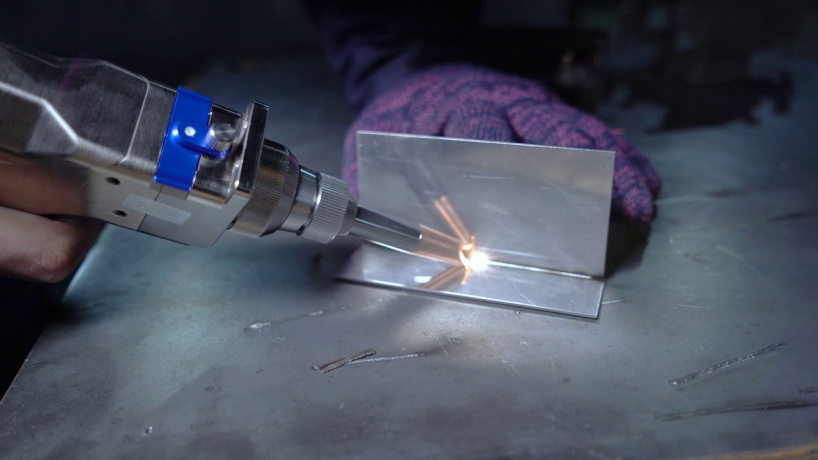

Лазерная сварка это один из многих промышленных лазерных процессов, который используется для соединения различных материалов путем создания прочного сварного шва между ними. Этот процесс можно использовать для создания прочного и прочного соединения между двумя типами материалов. Используемый лазер фокусирует луч света высокой интенсивности на желаемую область. Целью процесса лазерной сварки является физическое сплавление двух материалов вместе для образования связи между ними. Хотя аппараты для лазерной сварки в основном используется для соединения металлов, они также могут обрабатывать другие типы материалов, такие как пластмассы и силикон.

Меры предосторожности:

- Перед использованием лазера обеспечьте надежное заземление.

- Все обслуживание должно проводиться под руководством технического персонала компании. Во избежание поражения электрическим током, пожалуйста, не повреждайте этикетку и не снимайте крышку, в противном случае повреждения изделия не гарантируются.

- Выходная головка лазера соединена с оптическим кабелем. Пожалуйста, внимательно проверьте выходную головку, чтобы предотвратить попадание пыли или других загрязнений. Пожалуйста, используйте специальную бумагу для линз при очистке выходной линзы.

- Во время работы лазера запрещается устанавливать выходную головку.

- Не смотрите непосредственно на выходную головку. Обязательно надевайте защитные очки при работе с машиной.

- Перед подключением лазерного сварочного аппарата к источнику питания переменного тока необходимо убедиться, что подключено правильное напряжение переменного тока. Неправильное подключение источника питания вызовет безвозвратное повреждение лазера.

- Очень важно держать выходную линзу чистой для выхода лазера с хорошей коллимацией. В противном случае лазер может быть поврежден безвозвратно.

- Перед использованием лазерного сварочного аппарата убедитесь, что он не поврежден.

- Когда лазер не используется, пожалуйста, закройте защитный колпачок коллиматора; не прикасайтесь к линзе на выходе; при необходимости очистите линзу специальной бумагой для линз и спиртом.

- Потеря мощности лазера может быть вызвана неправильной эксплуатацией в соответствии с вышеуказанными характеристиками.

Подготовка оборудования перед использованием

1) Настройка температуры воды в системе охлаждения:

- Летом (температура окружающей среды выше 30 ℃) 29 ± 0.5 ℃.

- Зимой (температура окружающей среды ниже 30 ℃) 25 ± 0.5 ℃.

2) Требования к охлаждающей жидкости:

В качестве охлаждающей жидкости используется очищенная вода.

Для предотвращения закупорки труб, вызванной ростом плесени в воде внутри чиллера, рекомендуется добавлять этанол при добавлении чистой воды, при этом объемное соотношение этанола составляет 10%.

При температуре окружающей среды от — 10 ℃ до 0 ℃ необходимо использовать 30% раствор этанола по объему.

При температуре окружающей среды оборудования от — 10 ℃ до 0 ℃ необходимо использовать 30% раствора этанола по объему и заменять его каждые два месяца.

Когда температура окружающей среды оборудования ниже — 10 ℃, необходимо использовать охладитель с двойной системой (с функцией нагрева) и обеспечить непрерывную работу системы охлаждения.

Другие требования к системе охлаждения:

Если лазер не используется в течение длительного времени, охлаждающая вода внутри системы охлаждения и лазера должна быть слита, иначе это приведет к безвозвратному повреждению лазерного оборудования.

Установите правильную температуру воды в системе охлаждения в соответствии с температурой окружающей среды. Если температура воды установлена слишком высокой, лазер не будет работать нормально. Если температура воды установлена слишком низкой, конденсат будет образовываться в лазере или в выходной головке лазера, что приведет к безвозвратному повреждению лазера.

Перед запуском лазера система охлаждения должна работать нормально, а температура воды должна достигнуть соответствующей температуры. (летом: 29 ± 0,5 ℃; зимой: 25 ± 0,5 ℃).

Меры предосторожности при установке

- Оборудование должно быть размещено в надлежащем положении по горизонтали и закреплено при необходимости.

- Перед включением оборудования проверьте, пожалуйста, стабильность электропитания (220-380 В переменного тока ± 10%, 50 / 60 Гц) и состояние провода заземления.

- Все линии электропередач и линии управления должны быть хорошо подключены в состоянии отсутствия электричества.

- Подключите систему охлаждения к лазеру и выходной головке в соответствии с идентификацией входа и выхода воды.

- Пожалуйста, проверьте выходную головку лазера и при необходимости очистите ее перед установкой в оборудование. Если на выходной головке обнаружена пыль, не продолжайте установку и эксплуатацию лазера.

- Не наступайте, не сдавливайте и не перегибайте желтую/металлическую бронированную защитную оболочку во время установки перемычки, чтобы избежать повреждения оптического волокна.

- В процессе установки и удаления, пожалуйста, обращайтесь с лазерной выходной головкой осторожно и избегайте вибраций.

- В процессе установки выходной головки перемычки окружающая среда должна быть чистой, иначе она может загрязнить выходную головку (когда летом каждый день жарко, не используйте электрический вентилятор для рассеивания тепла, чтобы избежать большого количества пыли в воздухе).

- Минимальный радиус изгиба передающего волокна лазера не должен быть меньше 20 см в нерабочих условиях, таких как транспортировка и хранение. В состоянии выхода лазера минимальный радиус изгиба должен быть не менее 30 см.

Все линии управления лазера должны быть подключены в неэлектрифицированном состоянии. Монтаж линии управления при подаче электричества может привести к повреждению лазера.

Выходное волокно лазера должно быть размещено в естественном состоянии, насколько это возможно, и запрещено скручивать выходное волокно.

Если диаметр волокна слишком мал, выход лазера будет поврежден.

В процессе монтажа и демонтажа обращайтесь с лазерной выходной головкой осторожно и избегайте вибрации. Перед сборкой лазерной выходной головки необходимо очистить оптическую линзу от загрязнений.

Перед сборкой лазерной выходной головки оптическая линза и полость режущей головки должны быть чистыми и незагрязненными.

Пожалуйста, тщательно следите за защитным колпачком выходной головки, чтобы предотвратить его загрязнение; в противном случае защитный колпачок будет вызывать косвенное загрязнение выходной головки.

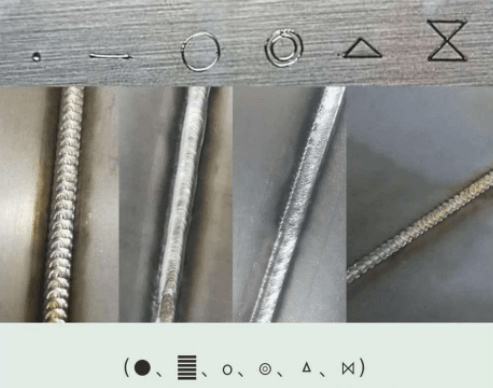

Интерпретация шести точечных рисунков

Форма сварного шва должна быть подобрана в соответствии с необходимой задачей.

| Номер | Тип | Преимущества |

| 1 | Пятно | Малое пятно, сильная энергия, подходит для проникающей сварки и резки. |

| 2 | Линия | Ширину можно регулировать, а толстую пластину можно до определенной степени прорезать. Этот метод подходит для наружной угловой сварки, сварки встык и сварки с подачей проволоки. |

| 3 | Круг | Диаметр можно регулировать, распределение плотности энергии равномерное, преимущество очевидно при использовании высокочастотной сварки тонких листов. |

| 4 | Двойное О | Диаметр можно регулировать, основная функция — уменьшить полое пятно, сделать пятно больше и сделать так, чтобы пластина получала более равномерное световое излучение. Данный метод подходит для всех видов угловой сварки. |

| 5 | Треугольник | Регулируемая ширина, при уменьшении полого пятна, энергия трех сторон может сделать середину и левую и правую стороны пластины полностью нагретыми. При добавлении сварки с подачей проволоки, частота может быть уменьшена, а место сварки может иметь форму рыбьей чешуи. |

| 6 | Восьмерка | На основе треугольника продолжайте увеличивать световое пятно, так что пластина может нагреваться многократно, такой метод подходит при сварке большой ширины. |

Базовая оценка неисправностей

1. Состояние лазерной головки не отображается

Кабель двигателя X. Y может быть ослаблен, или входная мощность 15 В может быть прервана, или двигатель может быть поврежден.

2. Отсутствие индикации состояния проводимости или прерывистого светового потока во время сварки

Возможно, сигнал проводимости не подключен или провод ослаблен и не плотно вставлен, а зажим «крокодил» не образует петлю с сигналом DT1. Прерывистый свет может быть вызван незакрепленным медным соплом или ржавой пластиной в процессе сварки, не проводящей с помощью зажима.

3. Газ не поддается контролю

Кнопка подачи газа на сенсорном экране не закрыта, или задержка подачи газа установлена слишком высокой, или положительный и отрицательный полюса газового клапана поменяны местами.

4. Легко сжечь защитную линзу

Газ не чистый или отсутствует давление воздуха, кольцо заглушки повреждено, положение смещения красного света слишком велико, на пластине имеются масляные пятна и т. д.

5. Головка сварочной горелки перегрета

Это вызвано горением защитной линзы, блокировкой контура циркулирующей воды водяного охладителя или слишком большим диаметром волокна лазера.

6. Параметры сенсорного экрана не могут быть изменены

Это может быть из-за сильных статических помех или искажения программы сенсорного экрана, перезапустите программу для решения.

Техническое обслуживание:

- При очистке головки пистолета не протирайте ее водой или агрессивной жидкостью и не продувайте какую-либо часть головки пистолета воздушным пистолетом или сильной струей воздуха.

- При замене защитной линзы обратите внимание на чистоту окружающей среды, выключите вентилятор или кондиционер, вовремя заклейте зазор в корпусе пистолета клейкой лентой при извлечении защитной линзы и предотвратите попадание пыли в корпус пистолета.

- Внутри головки сварочного пистолета имеется несколько групп мощных хрупких отражающих линз. Категорически запрещается ударяться и падать при использовании головки сварочного пистолета.

- При использовании данного продукта вся машина должна быть заземлена, и должна быть обеспечена нормальная работа заземляющего провода. Соединение для лазерной сварки не может использоваться на одной консоли с аппаратом для аргонодуговой сварки и не может использоваться вместе с аппаратом для аргонодуговой сварки.

На нашем сайте вы можете приобрести оптоволоконный аппарат для лазерной сварки металла:

Лазерная сварка

Справочник по лазерной сварке (2015) Под ред. С. Катаямы

Справочник по лазерной сварке

Автор(ы):

Под ред. С. Катаямы

Издательство:

ТЕХНОСФЕРА

Год:

2015

ISBN:

978-5-94836-420-9

Формат:

Размер:

76.80 МБ

- Подробнее о Справочник по лазерной сварке (2015) Под ред. С. Катаямы

- 1 комментарий

- Добавить комментарий

- 2145 просмотров

Процессы лазерной сварки и термообработки (1988) В.М. Андрияхин

Процессы лазерной сварки и термообработки

Автор(ы):

В.М. Андрияхин

Издательство:

Наука

Год:

1988

ISBN:

5-02-005979-Х

Формат:

Размер:

6.80 МБ

- Подробнее о Процессы лазерной сварки и термообработки (1988) В.М. Андрияхин

- 1 комментарий

- Добавить комментарий

- 1416 просмотров

Основы лазерной обработки материалов (1989) А.Г. Григорьянц

Основы лазерной обработки материалов

Автор(ы):

А.Г. Григорьянц

Издательство:

Машиностроение

Год:

1989

ISBN:

5-217-00432-0

Формат:

DJVU

Размер:

3.40 МБ

- Подробнее о Основы лазерной обработки материалов (1989) А.Г. Григорьянц

- Добавить комментарий

- 8295 просмотров

Основы лазерной техники (1990) К.И. Крылов

Основы лазерной техники

Автор(ы):

К.И. Крылов, В.Т. Прокопенко, В.А. Тарлыков

Издательство:

Машиностроение

Год:

1990

ISBN:

5-217-00899-7

Формат:

DJVU

Размер:

4.70 МБ

- Подробнее о Основы лазерной техники (1990) К.И. Крылов

- 1 комментарий

- Добавить комментарий

- 3447 просмотров

Лазерная сварка металлов (1984) А.А. Малащенко

Лазерная сварка металлов

Автор(ы):

А.А. Малащенко, А.В. Мезенов

Издательство:

Машиностроение

Год:

1984

ISBN:

—

Формат:

Размер:

5.70 МБ

- Подробнее о Лазерная сварка металлов (1984) А.А. Малащенко

- 1 комментарий

- Добавить комментарий

- 3688 просмотров

Лазерная и электронно-лучевая обработка материалов (1985) Н.Н. Рыкалин

Лазерная и электронно-лучевая обработка материалов: Справочник

Автор(ы):

Н.Н. Рыкалин, А.А. Углов, И.В. Зуев, А.Н. Кокора

Издательство:

Машиностроение

Год:

1985

ISBN:

—

Формат:

DJVU

Размер:

8.80 МБ

- Подробнее о Лазерная и электронно-лучевая обработка материалов (1985) Н.Н. Рыкалин

- Добавить комментарий

- 5787 просмотров

ГОСТ EN 1011-6-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Сварка

РЕКОМЕНДАЦИИ ПО СВАРКЕ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Часть 6 Лазерная сварка

Welding. Recommendations for welding of metallic materials. Part 6. Laser beam welding

МКС 25.160.10

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в

ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и

ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Национальная экспертно-диагностическая компания» (ООО «НЭДК») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Грузия |

GE |

Грузстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-стандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

TM |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

4

Приказом Федерального агентства по техническому регулированию и метрологии от 23 октября 2018 г. N 823-ст межгосударственный стандарт ГОСТ EN 1011-6-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 1011-6:2005* «Сварка. Рекомендации по сварке металлических материалов. Часть 6. Лазерная сварка» («Welding — Recommendation for welding of metallic materials — Part 6: Laser beam welding», IDT).

Европейский стандарт разработан Техническим комитетом CEN/TC 121 «Сварка».

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном

приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Серия стандартов EN 1011 под общим наименованием «Сварка. Рекомендации по сварке металлических материалов» состоит из следующих частей:

— часть 1. Общее руководство для дуговой сварки;

— часть 2. Дуговая сварка ферритных сталей;

— часть 3. Дуговая сварка коррозионностойких сталей;

— часть 4. Дуговая сварка алюминия и алюминиевых сплавов;

— часть 5. Сварка плакированных сталей;

— часть 6. Лазерная сварка;

— часть 7. Электронно-лучевая сварка;

— часть 8. Сварка чугуна.

1 Область применения

Настоящий стандарт устанавливает требования для лазерной сварки и связанных с ней процессов обработки металлических материалов для всех видов изделий (например, литых, штампованных, экструдированных, кованых).

Примечание — Некоторые рекомендации по резке, сверлению, обработке поверхности и плакированию лазерным лучом приведены в приложении F.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все изменения к нему):

EN ISO 3834-2, Quality requirements for fusion welding of metallic materials — Part 2: Comprehensive quality requirements (ISO 3834-2:2005) [Требования к качеству выполнения сварки плавлением металлических материалов. Часть 2. Общие требования к качеству (ISO 3834-2:2005)]

EN ISO 3834-5, Quality requirements for fusion welding of metallic materials — Part 5: Documents with which it is necessary to confirm to claim conformity to the quality requirements of ISO 3834-2, ISO 3834-3 or ISO 3834-4 (ISO 3834-5:2005

) [Требования к качеству выполнения сварки плавлением металлических материалов. Часть 5. Документы, требования которых нужно выполнять для того, чтобы подтвердить соответствие требованиям ISO 3834-2, ISO 3834-3 или ISO 3834-4 (ISO 3834-5:2005)]

______________

Заменен на ISO 3834-5:2015 «Требования к качеству выполнения сварки плавлением металлических материалов. Часть 5. Документы, требования которых нужно выполнять для того, чтобы подтвердить соответствие требованиям ISO 3834-2, ISO 3834-3 или ISO 3834-4».

EN ISO 11145:2001, Optics and optical instruments — Lasers and laser-related equipment — Vocabulary and symbols (ISO 11145:2001

[Оптика и оптические инструменты. Лазеры и лазерное оборудование. Словарь и обозначения (ISO 11145:2001)]

______________

Заменен на ISO 11145:2016 «Оптика и фотоника. Лазеры и лазерное оборудование. Словарь и обозначения».

EN ISO 15609-4, Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 4: Laser beam welding (ISO 15609-4:2004

) [Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 4. Лазерная сварка (ISO 15609-4:2004)].

______________

Заменен на ISO 15609-4:2009 «Технические требования и оценка процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 4. Лазерно-лучевая сварка».

3 Термины и определения

В настоящем стандарте применены термины в соответствии с EN ISO 11145:2001.

4 Здоровье, безопасность и охрана окружающей среды

Общий перечень документов по охране окружающей среды при сварке и родственных процессах подготовлен CEN/TC 121. Он охватывает и применение лазерных процессов.

Процессы с применением лазерного луча представляют дополнительную опасность сверх той, которая возникает при дуговой сварке. Следует соблюдать специальные рекомендации (см., например, EN 60825-1 и EN ISO 11553-1).

Требования безопасности, связанные с применением промышленных роботов для манипуляций фокусировочными устройствами и/или подлежащими сварке элементами, приведены в EN 775.

5 Требования к качеству

Лазерная сварка является сложным процессом, требующим детального контроля. Все процессы выполняются с применением числового программного управления, требующего программирования каждой отдельной операции. Они должны контролироваться в соответствии с требованиями EN ISO 3834-2 и EN ISO 3834-5.

Примечание — Это не относится к требованиям к контролю при сертификации, но процесс контроля должен удовлетворять требованиям EN ISO 3834-2 и EN ISO 3834-5.

Условием для эффективного управления процессом сварки являются требования к геометрии соединений и другие требования, которые должны быть определены до начала производства. Ряд стандартов определяют геометрию сварных соединений и соответствующие критерии качества и могут быть применены как справочные.

Таблица 1 — Критерии качества

|

Требования и допуски |

Стандарт |

|

Требования к качеству сварных соединений, выполненных лазерной сваркой |

EN ISO 13919-1 |

|

EN ISO 13919-2 |

|

|

Требования к качеству поверхности реза |

EN ISO 9013 |

|

Общие допуски |

EN ISO 13920 |

|

Общие требования |

EN ISO 3834-2 и EN ISO 3834-5 определяют условия, которые должны быть согласованы и учтены до начала производства. EN 1011-1:1998 (приложение А) может использоваться в качестве руководства в случае, если EN ISO 3834-2 и EN ISO 3834-5 не применены |

|

Заменен на EN 1011-1:2009 «Сварка. Рекомендации по сварке металлических материалов. Часть 1. Общее руководство для дуговой сварки». |

6 Оборудование

6.1 Общие положения

Информация о конкретном оборудовании для лазерного процесса должна быть предоставлена поставщиком. Различные учебники и статьи содержат справочную информацию. Приложение А содержит обобщенные сведения о принципах и методах. Приложение В содержит общие сведения о свойствах лазерных лучей.

6.2 Приемочные испытания

Условия приемки лазерного оборудования приведены в стандартах (см. таблицу 2).

Таблица 2 — Условия для приемочных испытаний

|

Тип оборудования |

Стандарт |

|

-лазерное оборудование |

EN ISO 15616-1, EN ISO 15616-2 и/или EN ISO 15616-3 |

|

Nd: YAG-лазерное оборудование |

EN ISO 22827-1, EN ISO 22827-2 |

6.3 Обслуживание и калибровка

Положения по техническому обслуживанию не стандартизированы. Следует соблюдать руководство поставщика. Принципы калибровки, верификации, валидации и минимальные требования приведены в EN ISO 17662.

7 Аттестация сварочного персонала

Требования к аттестации персонала для полностью механизированной и автоматической сварки и родственных процессов приведены в EN 1418. Среди процедур, приведенных в настоящем стандарте, практические испытания могут быть основными при аттестации персонала, ответственного за эксплуатацию и настройку процессов с применением лазеров. При практических испытаниях оператор или наладчик демонстрирует знание технических требований и работы по настройке, управлению и проверке лазерного оборудования.

8 Технические требования к процедуре сварки

Все параметры лазерной сварки элементов должны быть указаны в технических требованиях к процедуре сварки WPS в соответствии с EN ISO 15609-4. Технические требования к процедуре резки, сверления, обработки поверхности и плакирования не стандартизированы. Некоторые указания приведены в EN ISO 15609-4.

9 Испытания процедуры сварки

Аттестация всех процедур лазерного процесса рекомендуется и требуется для большинства случаев его применения. Аттестацию процедуры лазерной сварки (когда требуется) проводят путем соответствующих испытаний (см. EN ISO 15614-11). Может быть применена аттестация путем допроизводственного испытания (см. EN ISO 15613).

Аттестация путем допроизводственного испытания является обычной практикой для резки, сверления и обработки поверхности. Некоторые рекомендации даны в EN ISO 15613. Аттестация процедуры лазерной сварки для плакирования (если требуется) может быть выполнена испытанием процедуры (см. prEN ISO 15614-7). Может быть применена аттестация путем допроизводственного испытания (см. EN ISO 15613).

10 Сварочные материалы

10.1 Присадочные металлы

Присадочные металлы применяют для лазерного плакирования и для лазерной сварки. Основная проблема заключается в малом выборе присадочных металлов для лазерных процессов и в отсутствии соответствующих стандартов. На практике применяют сплошную проволоку круглого сечения, но могут применять порошки, в частности для плакирования. В производственных целях используют:

— проволоку для дуговой сварки плавящимся электродом в защитном газе и дуговой сварки вольфрамовым электродом в среде инертного газа. Также применяют порошковые проволоки. Для специальных целей может быть организовано небольшое производство порошковой проволоки (экспериментальное). Соответствующими стандартами являются: EN 440, EN 758, EN 1668, EN 12070, EN 12071, EN 12072, EN 12073, EN 12534, EN 12535, EN 14640, EN ISO 18273, EN ISO 18274;

— проволоку для термического напыления, выпускаемую в качестве расходного материала. Обычная форма поставки — сплошная проволока круглого сечения, стандартизованная по EN ISO 14919;

— порошки для термического напыления, стандартизированные по EN 1274;

— порошки для порошковой металлургии.

10.2 Газы

Газы применяют для защиты и предотвращения образования плазмы при лазерной сварке, при лазерной резке, для защиты при лазерном плакировании, сверлении и маркировке.

-лазеры могут требовать непрерывной подачи лазерного газа.

Соответствующим является стандарт EN 439. Он недостаточно применим для всех газов, используемых для лазерных процессов. Необходимы конкретные технические требования к составу и допускам для всех нестандартных газов.

11 Конструкция

11.1 Общие положения

Необходимо обеспечить доступ к соединениям. Преимуществом является то, что фокусирующая головка может находиться на некотором расстоянии от поверхности соединения. При применении защитного газа или газа для предотвращения образования плазмы соответствующие сопла должны располагаться близко к поверхности. Применение датчиков расширяет требования к доступу.

11.2 Конструкция соединения

Конструкция соединения важна для лазерной сварки. Обычно сварное соединение представляет собой стыковой шов без скоса кромок. Т-образные соединения свариваются аналогично, но не всегда с полным проваром. Точечная сварка используется для нахлесточных соединений.

Лазерная сварка может применяться для сварки деталей с жесткими допусками. Условием является то, что фиксирующие устройства точно удерживают свариваемые детали или соединения являются «самопозиционирующимися».

Для предотвращения образования брызг или подрезов используется лазерная сварка с корневой подкладкой.

Для выполнения аксиально-кольцевых сварных швов на элементах с ограниченными размерными допусками рекомендуется применять прессовую посадку, такую как Н7/r6 или H7/n6 (EN 20286-2). Для кольцевых сварных швов с зазором следует применять прихватки.

11.3 Подготовка соединения

Качество лазерной сварки зависит от точности и чистоты поверхности подготовленного под сварку соединения.

Соединения могут быть подготовлены путем механической обработки или резки. Важно окончательное состояние поверхности соединения. Необходимо провести очистку поверхности, если она загрязнена оксидами, маслом, смазкой, охладителями или краской.

Конкретные методы очистки используются в зависимости от типа материала, размеров элементов и требований к качеству, а также от условий работы. Виды обработки, которые могут быть использованы:

— ручное обезжиривание с помощью растворителя;

— чистка парами растворителя в закрытом испарителе или в ультразвуковой ванне;

— предварительная обработка очищающим паром с небольшой щелочной добавкой и с последующей сушкой;

— кислотное нейтрализующее травление, промывка в дистиллированной воде, сушка, кратковременное хранение;

— механическая очистка путем шлифовки, чистки и т.д.;

— остатки грунтовки и аналогичных покрытий на стальных пластинах могут быть удалены проходом расфокусированного лазерного луча по соединению перед выполнением сварки.

При такой обработке могут использоваться высокие скорости, превышающие 100 мм/с.

Если элементы имеют поверхностные покрытия, созданные науглероживанием, анодированием, кадмированием, азотированием, фосфатированием, цинкованием и т.д., то эти слои должны удаляться путем механической обработки поверхности в зоне сварного соединения.

Если элемент не может быть подвергнут механической обработке в зоне начала и конца сварного шва с целью удаления кратера в конце шва, то должны использоваться вводные и выводные планки (см. рисунок 1). Выводные планки также уменьшают температуру на концевых частях обрабатываемой детали. Вводные и выводные планки должны быть прикреплены к обрабатываемой детали с помощью зажимов или сварки для получения хорошего теплового контакта и впоследствии удалены.

|

|

1 — вводная планка; 2 — обрабатываемая деталь; 3 — выводная планка; 4 — начало шва; 5 — конец шва

Рисунок 1 — Образец с вводными и выводными планками для начала и конца сварки

12 Лазерная сварка

12.1 Характеристики

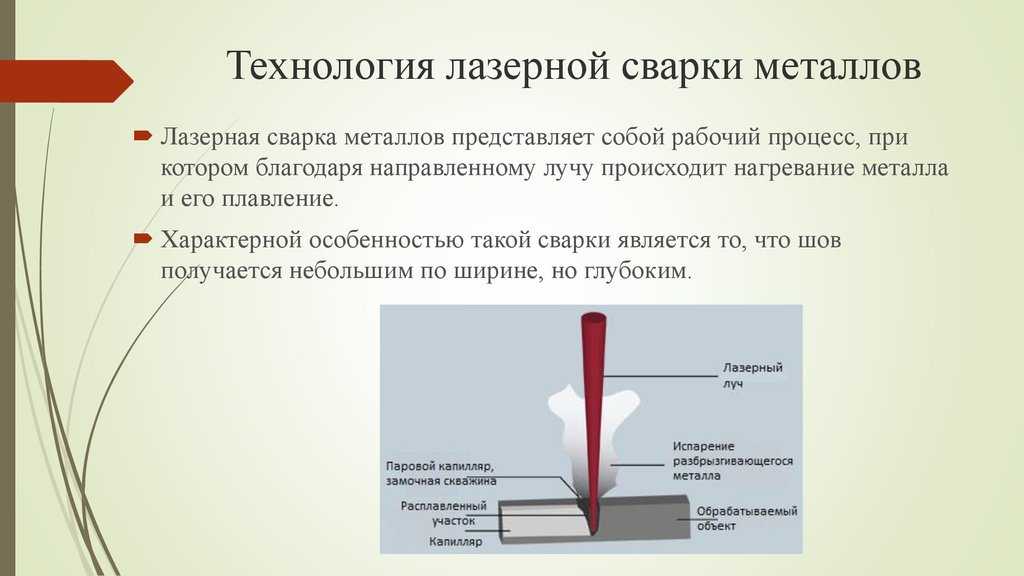

12.1.1 Режимы

Лазерная сварка является процессом сварки плавлением, и для соединения характерно наличие зон термического влияния в свариваемых деталях, контактирующих с металлом шва.

Лазерная сварка часто выполняется в режиме «замочная скважина». Этот режим требует пучка с высокой плотностью мощности, способной испарить материал в точке взаимодействия. Лазерный пучок затем может создать (с помощью давления испаренного материала) глубокую полость формы, приближенной к цилиндрической. Стенки полости покрыты расплавленным материалом. Если этот процесс находится под контролем, полость вместе с лазерным лучом перемещается вдоль шва. Распределение тепла и материала в основном является двухмерным. Материал плавится в передней части полости и перемещается к ее задней стенке, где, застывая, образует металл сварного шва. Небольшая часть материала испаряется или удаляется в виде брызг в направлении вдоль оси лазерного луча. Режим «замочная скважина» обычно используется для сварки стыковых швов с полным или частичным проплавлением толстых деталей.

Другой режим — это сварочный режим, основанный на теплопроводности материала. В этом режиме интенсивность пучка недостаточна для создания «замочной скважины», и распределение тепла становится похожим на распределение тепла при дуговой сварке. Этот теплопроводный режим сварки имеет место, когда луч (низкой интенсивности) расфокусирован или колеблется. Теплопроводный режим сварки может дать трехмерное распределение тепла, и поперечное сечение сварного шва будет приблизительно круглым, с шириной на поверхности примерно в 2 раза выше глубины проплавления. Тепло может распространяться в более широких областях, в результате чего создается шов, ширина которого более чем в 2 раза превышает глубину проплавления. Аналогичный метод используется для плакирования лазерным пучком, когда обычно стремятся к минимальному проплавлению.

В точечной сварке фокусирующая головка во время сварки находится в стационарном состоянии по отношению к основному материалу. Время сварки для каждой точки может быть измерено в миллисекундах. Как правило, для этой цели используются импульсные лазеры. Получаемый профиль сварного шва, как правило, является промежуточным между швом, получаемым в режиме теплопроводности, и швом «замочная скважина».

12.1.2 Передача энергии

Энергия передается от лазерного луча к основному материалу, где она расплавляет материал и создает «замочную скважину» (в режиме «замочная скважина»). На передачу энергии влияют главным образом два фактора:

— отражение (частичное) энергии пучка от поверхности основного материала и жидкого материала ванны;

— образование шлейфа испарившихся элементов и/или плазменного облака (

-лазер).

Лазерные лучи отражаются от поверхности материалов. Доля отраженной энергии зависит от состояния поверхности (на микроскопическом уровне), например от шероховатости поверхности, а также от температуры поверхности. Отраженная доля может быть очень большой, близкой к 90% для полированных материалов и длине волны более 1 мкм при комнатной температуре. Доля отраженной энергии значительно ниже, менее 50% для более коротких длин волн и поверхностей с более низкой отражающей способностью. Если пучок обладает достаточной мощностью для выполнения полного проплавления, отражение не имеет большого значения. Отражающая способность материала стала меньше приниматься во внимание при использовании лазеров с высокой мощностью и высоким качеством пучка. Отражение может вызвать нестабильность процесса, и «замочная скважина» не будет выполнена в определенной для нее зоне, если по какой-либо причине происходит отражение достаточно высокой доли энергии пучка.

Лазерная сварка обычно сопровождается испарением части основного материала. Это вызывает паровой шлейф над местом «замочная скважина».

-лазеры высокой мощности создают такую высокую температуру, что по крайней мере часть шлейфа ионизируется и создается облако плазмы в сварном соединении и над ним (над местом «замочная скважина»). Плазменное облако может ослабить лазерный пучок, при этом обычной мерой предосторожности является применение струи гелия, которая выдувает плазму.

Гелий является предпочтительным газом для устранения плазмы. На экспериментальной основе использовались другие газы, такие как

или Аr. Влияние плазмы не может быть полностью устранено, тем не менее сварка возможна.

Испарение избирательно влияет на различные химические элементы основного материала. Элементы с высоким давлением пара испаряются более легко. Металл шва, следовательно, будет обеднен такими элементами по сравнению с основным материалом.

12.1.3 Импульсная лазерная сварка

Импульсная лазерная сварка может использоваться для точечной сварки. Высокая пиковая мощность импульсных лазеров может использоваться в некоторых случаях для создания сварных швов «замочная скважина» в сравнительно толстых деталях. Однако скорость сварки при этом более низкая, чем у мощного лазера постоянной мощности.

12.1.4 Колебание луча

Колебание луча может применяться для создания более широкого профиля сварного шва и используется при наличии зазоров. Увеличенное поперечное сечение сварного шва сопровождается уменьшением скорости охлаждения.

12.1.5 Управление мощностью лазерного луча

Цифровое управление источником мощности лазерного пучка обычно осуществляется в форме линейной функции (с пологим подъемом и пологим спуском), которая вместе с регулировкой фокуса может быть использована для получения удовлетворительного результата в начале и в конце шва. Это важно для создания кольцевых и замкнутых сварных швов.

12.1.6 Зона фокусировки лазерного луча

Лазерный луч обычно фокусируется на поверхности основного материала или вблизи ее.

12.1.7 Защита газом

Определенные виды защиты газом необходимы для большинства случаев. Сварочная ванна, высокотемпературная часть шва, находящаяся непосредственно за сварочной ванной, и корень шва (при полном проплавлении во время сварки) должны быть защищены. Должны использоваться газовые сопла требуемой конструкции. Необходимость защиты и тип используемого защитного газа зависят от свариваемого материала. Достаточная защита всех высокотемпературных зон имеет ключевое значение, например при сварке коррозионностойких сталей, для того чтобы сохранить высокую степень коррозионной стойкости. Сварные швы с полным проплавлением низкоуглеродистых сталей могут выполняться без защиты корня шва. Сварка тонких деталей с высокой скоростью также может производиться без защиты газом.

12.1.8 Использование сварочных материалов

Сварочные материалы могут быть необходимы, например, при сварке с зазором, чтобы избежать уменьшения сечения шва. Сварочные материалы также могут применяться по металлургическим соображениям. При этом требуется очень точная подача сварочной проволоки. Оптимальным решением может быть применение гибридной дуговой сварки.

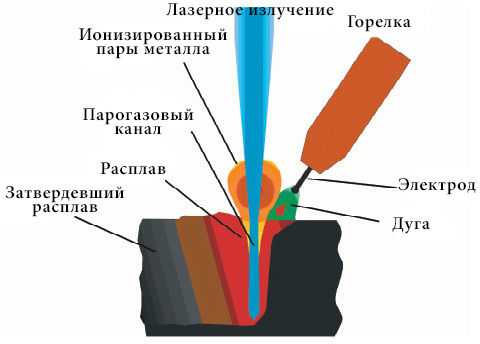

12.1.9 Гибридные процессы

Гибридные процессы состоят из сочетания лазерной сварки с дуговой сваркой, плазменной сваркой, сваркой неплавящимся электродом в среде инертного газа TIG, сваркой плавящимся электродом в среде активного газа MAG и т.д. Хорошим решением может стать применение присадочного материала. При этом могут достигаться высокая скорость сварки и низкое тепловложение. Комбинация стыковой/угловой шов является другим вариантом использования гибридного процесса.

Рекомендации по дуговой сварке приведены в EN 1011-1.

12.2 Преимущества и недостатки

Лазерная сварка с использованием режима «замочная скважина» имеет ряд преимуществ по сравнению с другими процессами сварки плавлением:

— соединение характеризуется минимальными размерами сварного шва. При этом достигается минимальное тепловложение; узкая зона термического влияния, минимальные остаточные деформации;

— возможны высокие скорости сварки, большинство соединений выполняются одним или максимум двумя проходами, по одному с каждой стороны;

— сварные швы могут выполняться на деталях толщиной до нескольких сотен миллиметров. Верхний предел для сталей составляет около 25 мм для односторонних стыковых швов с полным проплавлением.

По сравнению с электронно-лучевой сваркой лазерная сварка выполняется при нормальных атмосферных условиях и не образует рентгеновских лучей.

Основные недостатки:

— высокие скорости охлаждения, поэтому для некоторых материалов требуются специальные меры, чтобы избежать возникновения недопустимых свойств материалов;

— в определенных материалах может иметь место образование трещин и/или пористость;

— материалы с высокими отражающими свойствами поверхности труднее свариваются, т.к. энергия пучка отражается и не поглощается;

— имеющиеся источники лазерного излучения характеризуются низкой эффективностью. Потребление энергии может примерно от 10 до 30 раз превышать энергию лазерного пучка;

— ручная сварка мало применима. На практике применяют механизированное оборудование и все запрограммированные операции;

— металл шва может быть обеднен элементами, имеющими высокое давление пара из-за испарения;

— жесткие требования к качеству подготовки кромок сварного соединения и точному позиционированию сварного шва или слежению за ним;

— поверхностные покрытия соединения могут привести к дефектам.

12.3 Сборка и закрепление

Для лазерной сварки могут использоваться все кондукторы, манипуляторы, столы с перемещениями по осям X и Y и т.д. Лазерная сварка не требует зажимных приспособлений, отличных от тех, которые применяют в других процессах сварки. Если требуется точность и жесткость допусков позиционирования свариваемых деталей, то зажимные приспособления должны обеспечить соответствующую точность. Некоторые рекомендации приведены в EN ISO 15616-1 по EN ISO 15616-3.

12.4 Управление процессом

Лазерная сварка выполняется с применением числового программного управления. Корректировка или обратная связь при проведении сварочных операций мало возможна, за исключением использования датчиков, которые динамически корректируют траекторию пучка относительно свариваемого изделия. Датчики наблюдения за процессом, например по спектру и интенсивности вторичного излучения из зоны сварки, устанавливаются на экспериментальной основе.

12.5 Контроль и испытания

В EN ISO 15614-11 даны ссылки на стандарты по неразрушающему контролю. Стандарты EN или ISO для неразрушающего контроля сварных соединений, полученных с помощью лазерной сварки, не приняты. Стандарты для контроля соединений, выполненных дуговой сваркой, могут использоваться с соответствующими модификациями.

12.6 Дефекты

Дефекты определены в EN ISO 6520-1. Уровни качества, применимые для управления процессом, указаны в EN ISO 13919-1 и EN ISO 13919-2.

Приложение A

(справочное)

Оборудование

А.1 Описание лазерного процесса

А.1.1 Принципы

Лазер — это аббревиатура от «усиление света вынужденным излучением» (Light Amplification by Stimulated Emission of Radiation). Лазер — это устройство, генерирующее световой луч, который является достаточно узким и мощным и может применяться для сварки, резки, обработки поверхностей и сверления. С некоторой точки зрения лазер может считаться «черным ящиком». Механизм генерации света и фактическая разработка конкретного лазера представляют интерес лишь в той мере, в какой они имеют значение для ежедневного обслуживания, калибровки и тех операций по ремонту, которые может выполнять пользователь. Необходимо применять руководство пользователя (руководство по ремонту) для конкретного устройства. Однако это не является практичным, т.к. существует ряд различных типов лазеров и каждый из них имеет характеристики, которые ограничивают его применение. Краткое описание различных типов необходимо, чтобы предоставить необходимую терминологию для основной части настоящего стандарта. Имеются учебники, документы по лазерам, где пользователям предлагается ознакомиться с этими источниками для получения более подробной информации.

Все лазерные устройства имеют резонатор, в котором свет генерируется и усиливается. Резонатор оборудован отражающими и частично отражающими зеркалами и другими формами барьеров.

Внутри резонатора имеется среда, способная генерировать непрерывный или импульсный свет. Часть света, накапливаемая в резонаторе, может испускаться, создавая таким образом фактический лазерный пучок.

Энергия поступает из внешнего источника в среду внутри резонатора (энергия накачки). Не все 100% энергии превращаются в лазерный луч, а избыточная энергия должна отводиться с помощью механизма охлаждения.

А.1.2 Элементы

Источник лазерного пучка составляет только часть всей установки. Все лазерные технологии используют механизированные, автоматические или роботизированные установки. Единственным исключением являются ручные маломощные лазеры для специальных целей (непромышленные лазеры).

Типичная лазерная установка (рабочая станция) обычно включает в себя следующие элементы:

— источник лазерного пучка;

— устройства для направления, формирования и фокусировки лазерного луча на обрабатываемой детали;

— устройства, используемые для создания относительного движения между лазерным лучом и обрабатываемой деталью;

— крепления для фиксации обрабатываемой детали;

— системы охлаждения;

— системы управления.

А.2 Источники лазерного излучения

А.2.1

-лазеры

Таблица А.1 —

-лазеры

|

Основные свойства |

Характеристики |

|

Технологическое состояние |

Лазеры на базе диоксида углерода ( ) доступны в течение многих лет и представляют достаточно развитые технологии |

|

Активный лазерный материал (рабочее тело) в резонаторе |

Емкость, содержащая , , Не и, возможно, другие газы. При этом является активным газом |

|

Источник энергии |

Электрический разряд в резонаторе |

|

Длина волны |

-лазеры эмитируют лазерные лучи в инфракрасной части спектра (10,6 мкм), которые поглощаются большинством материалов. Это делает эти лазеры пригодными для обработки широкого диапазона материалов |

|

Мощность пучка |

В настоящее время технологический предел составляет около 50 кВт для непрерывной выходной волны. Пульсирование возможно с частотой до 100 кГц. Для большинства лазерных источников пиковая мощность часто примерно такая же, что и максимальная мощность при работе с непрерывной волной |

|

Оптика |

Длина волны означает, что луч поглощается стеклом и т.д. Поэтому для прозрачных оптических элементов, таких как выходные окна или линзы, должны использоваться специальные материалы. В качестве отражающих оптических элементов могут использоваться медные зеркала. Волоконно-оптические элементы применяться не могут |

|

Расходные материалы |

Газы внутри резонатора со временем вырождаются и являются расходным материалом, поэтому должны постоянно обновляться. Количество рабочего газа в значительной степени зависит от фактической конструкции лазера |

|

Эффективность |

В лазерном пучке используется от 5 до 15% входной мощности |

А.2.2 Неодимовые лазеры на алюмо-иттриевом гранате (Nd: YAG-лазеры) с ламповой накачкой

Таблица А.2 — Неодимовые лазеры на алюмо-иттриевом гранате с ламповой накачкой

|

Основные свойства |

Характеристики |

|

Технологическое состояние |

Неодимовые лазеры на алюмо-иттриевом гранате доступны в течение многих лет и представляют достаточно развитые технологии |

|

Активный лазерный материал в резонаторе |

Легированный неодимом алюмо-иттриевый гранатовый монокристалл. Неодим является активным элементом лазера |

|

Источник энергии |

Импульсные лампы для импульсного режима, электродуговые лампы для непрерывного режима |

|

Длина волны |

Неодимовые лазеры на алюмо-иттриевом гранате излучают лазерные лучи в ближней инфракрасной области спектра (1,06 мкм). Некоторые материалы, например стекло, прозрачны для этой длины волны и не могут быть обработаны. Однако большинство металлов хорошо поглощают свет данной длины волны |

|

Мощность пучка |

Лазер может работать в импульсном режиме или в режиме непрерывной волны. В настоящее время технологический предел для пиковой мощности в импульсном режиме находится в мегаваттом диапазоне. Средняя мощность значительно меньше, обычно составляет до 10 кВт для обоих типов |

|

Оптика |

Могут использоваться стеклянные линзы и волоконная оптика |

|

Расходные материалы |

Лампы, используемые в качестве источника энергии, имеют ограниченный срок службы |

|

Эффективность |

В лазерном пучке используется менее 5% входной мощности |

А.2.3 Неодимовые лазеры на алюмо-иттриевом гранате с диодной накачкой

Таблица А.3 — Неодимовые лазеры на алюмо-иттриевом гранате с диодной накачкой

|

Основные свойства |

Характеристики |

|

Технологическое состояние |

Неодимовые лазеры на алюмо-иттриевом гранате, использующие лазерные диодные матрицы в качестве источника энергии, представляют собой новую технологию. Диодные лазеры являются производными лазеров, в течение ряда лет используемых в области информационных и коммуникационных технологий |

|

Активный лазерный материал в резонаторе |

Легированный неодимом алюмо-иттриевый гранатовый монокристалл |

|

Источник энергии |

Лазерные диодные матрицы, получающие питание от источника электрической энергии |

|

Длина волны |

Неодимовые лазеры на алюмо-иттриевом гранате излучают лазерные лучи в ближней инфракрасной области спектра (1,06 мкм). Некоторые материалы, например, стекло, прозрачны для этой длины волны и не могут быть обработаны. Однако большинство металлов хорошо поглощают свет данной длины волны |

|

Мощность пучка |

Лазером можно управлять в импульсном режиме или в режиме непрерывной волны. Настоящий технологический предел для пиковой мощности в импульсном режиме находится в мегаваттом диапазоне. Средняя мощность значительно меньше, обычно составляет до 5 кВт |

|

Оптика |

Могут использоваться стеклянные линзы и волоконная оптика |

|

Расходные материалы |

Диоды имеют срок службы порядка 10000 ч |

|

Эффективность |

В лазерном пучке используется 10% и более входной мощности |

А.2.4 Лазеры с матрицами силовых диодов

Таблица А.4 — Лазеры с матрицами силовых диодов

|

Основные свойства |

Характеристики |

|

Технологическое состояние |

Лазеры с матрицами силовых диодов используют блоки лазерных диодов, работающих синхронно для генерирования комбинированного лазерного пучка. Эти лазеры представляют собой дальнейшую специализированную разработку лазеров, используемых в течение ряда лет в области информационных и коммуникационных технологий. Это новая и перспективная технология |

|

Активный лазерный материал в резонаторе |

Полупроводниковые материалы внутри диодов |

|

Источник энергии |

Электрическая энергия |

|

Длина волны |

Лазеры с матрицами силовых диодов в настоящее время могут проектироваться на эмиссию лазерных лучей в красной или ближней инфракрасной области спектра (от 0,8 до 1 мкм). Освоение других длин волн возможно в будущем. Некоторые материалы, например стекло, прозрачны для этой длины волны и не могут быть обработаны. Однако большинство металлов хорошо поглощают свет данной длины волны |

|

Мощность пучка |

Лазером можно управлять в импульсном режиме или в режиме непрерывной волны. В настоящее время технологический предел средней мощности обычно не превышает 6 кВт |

|

Оптика |

Могут использоваться стеклянные линзы и волоконная оптика |

|

Расходные материалы |

Нет |

|

Эффективность |

В лазерном пучке используется до 50% входной мощности |

А.2.5 Другие типы лазеров

Некоторые типы лазеров имеют ограниченное промышленное применение. Лазеры на неодимовом стекле и рубине похожи на неодимовые лазеры на алюмо-иттриевом гранате с ламповой накачкой, за исключением того, что среда в резонаторе лазера соответственно на неодимовом стекле или рубине.

Эксимерные лазеры очень похожи на

-лазеры, за исключением того, что резонатор содержит комбинацию инертных газов (аргон, криптон, ксенон) и галогенов, таких как фтор. Эксимерные лазеры ограничены импульсным режимом работы на длинах волн порядка от 0,2 до 0,4 мкм.

А.3 Направление, формирование и фокусировка луча

А.3.1 Направление лазерного луча

Лазерные лучи из соображений безопасности и по другим причинам обычно распространяются внутри трубки или волокна. Таким образом, незащищенный пучок распространяется только на короткие расстояния между фокусирующей оптикой и обрабатываемой деталью. Установка на базе

-лазера обычно имеет лучевод, состоящий из некоторого числа фрагментов прямых труб. Луч направляется внутри трубок с помощью зеркал и/или линз. Подвижная (плавающая) оптика (см. ниже) требует, чтобы по крайней мере одна из трубок была телескопической.

Волоконная оптика обеспечивает более высокую гибкость, но она непригодна для

-лазеров.

А.3.2 Устройства формирования луча (фокусирующая оптика)

А.3.2.1 Общие положения

Необработанный пучок обычно приобретает некоторую форму на своем пути через оптические элементы (зеркала и/или линзы). Для того чтобы лазерный луч был способен выполнять предназначенную операцию, всегда требуется определенный сформированный пучок. Это делается с помощью фокусирующей оптики, позиционируемой в конце лучевода. Лазерный луч свободно проходит между фокусирующей оптикой и обрабатываемой деталью.

Фокусирующая оптика очень часто комбинируется с другими устройствами. Рабочая головка в настоящем стандарте используется как обозначение объединенного модуля.

А.3.2.2 Фокусирующие устройства

Нормальной практикой является фокусировка лазерного луча таким образом, чтобы он создавал небольшое поперечное сечение (фокус) в точке соприкосновения с обрабатываемой деталью. Это производится с помощью формирующих оптических элементов, как правило, линз или изогнутых (параболических) зеркал. Линзы для

-лазера изготавливаются из материалов, которые прозрачны для волны данной длины. Наиболее часто используемым материалом является цинк-селенид. Применяются также фокусирующие медные зеркала. Для лазеров высокой мощности необходимо принудительное охлаждение. Оно является эффективным для металлических зеркал. Линзы могут быть установлены в охлаждаемых креплениях, поскольку прямое охлаждение не является обычной практикой.

Законы оптики утверждают, что минимальное поперечное сечение может быть получено только в одной точке оси пучка. Площадь поперечного сечения пучка быстро становится гораздо больше в ближних, а тем более в дальних точках пучка относительно формирующего оптического элемента. Поэтому требуется очень точное позиционирование рабочей головки относительно обрабатываемой детали. Фокусировка пучка на сечении большей площади снижает требования к позиционированию фокального пятна.

Соответствующие формулы (в упрощенном виде):

, (A.1)

, (A.2)

где

— фокусное расстояние оптического элемента (расстояние от оптического элемента до минимального поперечного сечения лазерного пучка);

— радиус пучка в фокальной точке;

— длина отрезка пучка, где его диаметр составляет менее

;

R — радиус пучка на входе в формирующий оптический элемент;

K — коэффициент распространения луча.

См. приложение В для расчета K.

Требования для фокусировки зависят от применения лазера. Лазерная сварка требует диаметра пучка, достаточного для обеспечения плавления обеих кромок соединения, даже при наличии стыкового зазора. Минимальная ширина сварного шва может быть также необходима из металлургических соображений. Это также может потребовать применения более сложного механизма фокусировки.

Одно из возможных решений предусматривает расщепление лазерного пучка, а затем фокусировку обеих частей по отдельности. Это может быть решением, например, при сварке соединений с зазором. Оптимальная резка лазерным лучом требует специального распределения энергии вдоль оси луча. Решение могут представлять собой бифокальные линзы или зеркала. Принцип действия бифокальных линз показан на рисунке А.1.

|

|

a) Фокусное расстояние двояковыпуклых симметричных линз пропорционально радиусу

сферических поверхностей (

); b) Фокусное расстояние выпукло-плоской линзы составляет (

); с) Шлифование центральной части двояковыпуклой линзы создает бифокальную линзу с фокусным расстоянием

и

для части пучка, проходящего через внешние части и внутреннюю часть линзы соответственно. Могут быть получены другие отношения, если центральная часть отшлифована в виде сферической формы с радиусом

.

Рисунок А.1 — Принципы действия бифокальных линз

Бифокальные линзы позволяют концентрировать энергию лазерного луча на поверхности обрабатываемой детали с подачей энергии в глубь разреза. Оптимальное расстояние между двумя фокальными точками зависит от толщины обрабатываемой детали (глубина разреза), а также от характера материала обрабатываемой детали. Тем не менее каждая линза применима в пределах определенного диапазона толщин.

А.3.2.3 Деполяризирующие элементы

Отражение света от поверхности зависит от поляризации света. Это явление легко заметить, наблюдая отражение от глянцевой поверхности через поляризационный фильтр, например, используя поляризационные солнцезащитные очки. Некоторые лазеры, в частности

-лазеры, могут эмитировать пучок с выраженной поляризацией, которая может привести к неправильным результатам в связи с неожиданным отражением от поверхности обрабатываемой детали.

Деполяризация (круговая поляризация) может быть достигнута с помощью специальных оптических элементов.

А.3.2.4 Контрольный лазерный луч

Практически все лазерные лучи, используемые для обработки материалов, имеют длины волн, делающие их невидимыми для человеческого глаза. Позиционирование может быть выполнено путем проб и ошибок, но большинство промышленных лазерных установок имеют встроенные контрольные HeNe-лазеры, обеспечивающие видимый луч малой мощности. Контрольный лазер обычно монтируется рядом с источником энергии пучка, и коммутатор лучей (обычно устройство с подвижными зеркалами) отклоняет силовой луч и в этот момент направляет контрольный луч по пути силового луча через лучевод и фокусирующее устройство.

А.3.2.5 Защита оптики

Обработка материалов лазерными лучами обычно связана с нагреванием поверхности обрабатываемой детали до высокой температуры, что вызывает плавление материала. Это сопровождается образованием пара, газа и брызг из расплавленных частиц. Брызги могут разлетаться с очень высокими скоростями.

Если оптические элементы в фокусирующей головке попадают под действие брызг или испарений, они будут разрушаться. Возникает цепная реакция там, где поврежденный оптический элемент поглощает больше энергии от пучка, после чего его повреждение увеличивается, в результате чего он поглощает еще больше энергии и т.д.

Общие меры предосторожности:

— использование длиннофокусных расстояний. Это увеличивает расстояние между обрабатываемой деталью и фокусирующей головкой;

— использование поперечной струи (воздушный нож) внутри фокусирующей головки, между оптическими элементами и соплом подачи защитного газа, режущего газа и т.д. Поперечная струя (воздушный нож) представляет собой узкую щель, из которой выходит плоская струя воздуха или газа на высокой скорости перпендикулярно направлению оси луча. Брызги и пары должны отклоняться высокоскоростным потоком воздуха и отводиться в сторону от оптических элементов;

— использование защитных стеклянных окон, пластика или любого другого материала, прозрачного для лазерного луча. Окна устанавливаются на пути луча в положении, совпадающем с направлением действия поперечной струи (воздушного ножа).

А.3.2.6 Защитные газы

Обработка материалов лазерами обычно предусматривает нагревание обрабатываемого материала до высоких температур, часто плавление. Большинство материалов окисляются или даже горят при таких условиях. Использование защитных газов, в частности аргона или другого инертного газа, является часто применяемой мерой предосторожности. Обработка в вакууме (по аналогии с электронно-лучевой сваркой) является теоретической, а на практике возможность ее использования предоставляется лишь в редких случаях.

Инертный газ обычно подается через сопло, установленное на фокусирующем устройстве, окружающем лазерный луч. Однако может использоваться и отдельно расположенная трубка. Это создает зону защитного газа, предохраняющего нагретую поверхность от окисления. В сварке и родственных процессах может оказаться необходимым дополнительно удлинить зону защитного газа позади лазерного луча для того, чтобы обеспечить защиту готового сварного шва во время охлаждения. При высоких скоростях сварки зона газа, выходящего из сопла, может переместиться быстрее, чем произойдет охлаждение сварного шва.

Другой необходимостью в сварке и родственных процессах является защита корня шва при использовании режима полного провара. Окисление может отрицательно сказаться на свойствах материалов, так как оксиды могут снизить поверхностное натяжение и затруднить процесс полного провара. Однако защитное устройство, монтируемое на фокусирующем устройстве, редко может обеспечить защиту корня шва.

А.3.2.7 Режущие газы

Резка лазерным лучом требует присутствия режущего газа. Обычная практика заключается в обеспечении высокоскоростной струи режущего газа, выбрасываемого из узкого сопла, отцентрированного вокруг лазерного луча. Сопло для режущего газа, таким образом, находится за пределами газового сопла, образующего кольцевой выход.

А.3.2.8 Плазмоподавляющие газы

При лазерной сварке образуется глубокая узкая сварочная ванна с центральным отверстием («замочная скважина»). При этом создаются такие условия, что некоторые материалы обрабатываемых деталей могут испаряться, а некоторые могут ионизироваться. При этом образуется плазма, которая оказывает значительное влияние на процесс сварки из-за поглощения энергии лазерного луча. Плазма может быть удалена с помощью форсунки, выбрасывающей поперечную струю газа вблизи сварочной ванны. Для подавления плазмы в лазерной сварке обычно используется гелий.

А.3.2.9 Присадочные материалы

Иногда в лазерной сварке используются присадочные материалы, причем в лазерном плакировании обязательно. Присадочный металл обычно используется в виде проволоки или порошка. Могут использоваться многочисленные механизмы практической реализации. Большинство систем состоят из наконечника, смонтированного на фокусирующей головке и направляющего присадочный металл в сварочную ванну или на обрабатываемую поверхность. Криволинейная сварка/плакирование может потребовать установки специальных систем.

А.3.2.10 Датчики

А.3.2.10.1 Датчики позиционирования

Массовое или серийное производство идентичных элементов, устанавливаемых в крепежных системах высокой надежности, требует, чтобы система их позиционирования была достаточно точной и не допускала никаких позиционных отклонений при переходе от изделия к изделию.

Однако отклонения, имеющие место при подготовке соединений обрабатываемых деталей, смещение обрабатываемой детали во время выполнения операции (например, при выполнении резки лазерным лучом больших плит, закрепленных только по краям или не закрепленных совсем) могут обусловить потребность в некотором датчике, обеспечивающем контроль позиционирования рабочей головки относительно соединения.

Значение имеет расстояние между рабочей головкой и поверхностью обрабатываемой детали. Оно может быть измерено с помощью емкостных датчиков или простого механического датчика. Такие датчики обычно используются в лазерной резке для обеспечения сохранения надлежащего расстояния даже в случаях, когда подвергаемая резке плита деформируется.

Сварочный процесс может потребовать установки датчика, обладающего возможностью отслеживания сварного соединения с целью центрирования лазерного пучка и обеспечения плавления обеих кромок соединения. Такие датчики используются также в обычной дуговой сварке, что подробно описано в других источниках.

А.3.2.10.2 Датчики для управления процессом

Теоретически датчики могут использоваться для управления технологическими процессами. Такие датчики распознают особенности, тесно связанные с методикой технологического процесса. Это может быть излучение в ультрафиолетовой и инфракрасной областях электромагнитного спектра. В лазерной сварке с полным проплавлением можно ожидать, например, некоторой зависимости между шириной зазора между свариваемыми кромками и количеством инфракрасного излучения от корня шва.

Однако применение датчиков для управления технологическими процессами еще находится на экспериментальном этапе. Другой возможностью является установка онлайн-оборудования для неразрушающего контроля, например ультразвукового контроля, непосредственно за рабочей головкой лазерного луча. В принципе это может позволить осуществлять контроль процесса или, по крайней мере, осуществлять немедленное прерывание нарушенного процесса сразу после выполнения лишь нескольких сантиметров дефектного сварного шва.

А.3.2.10.3 Гибридные рабочие головки

Некоторые технологии сварочных процессов сочетают лазерную и дуговую сварку. Это включает монтаж сварочного сопла на рабочей головке лазерного луча. Такие гибридные процессы используются до сих пор только в ограниченной степени, но их использование, вероятно, возрастет. Подробная информация по процессам дуговой сварки и сварочным форсункам приведена в других источниках.

А.4 Устройства, используемые для обеспечения перемещения лазерного луча относительно обрабатываемой детали

Большинство технологий используют перемещение лазерного луча относительно обрабатываемой детали во время обработки. Лазерный луч, например, должен перемещаться вдоль сварного соединения. Типовые решения приведены в таблице А.5.

Таблица А.5 — Типовые устройства для создания относительного движения

|

Типовое решение |

Преимущества |

Недостатки |

|

Лазер и лазерная головка неподвижны, обрабатываемая деталь перемещается |

Применимо ко всем лазерам Обработка (например, сварка) в той же позиции Путь лазерного луча является фиксированным, и настройки в процессе обработки не требуются Никаких изменений в геометрии лазерного пучка в процессе обработки Переключение между различными рабочими станциями возможно с помощью коммутатора лучей в лучеводе |

Затруднительно для крупногабаритных или тяжеловесных деталей Могут потребоваться дорогостоящие крепежные приспособления Может оказаться затруднительным включение в производственную линию |

|

Источник лазерного луча перемещается, обрабатываемая деталь неподвижна |

Применимо для всех лазеров Путь лазерного луча является фиксированным, и настройки в процессе обработки не требуются |

Затруднительно для крупногабаритных или тяжеловесных источников лазерного луча Позиция обработки меняется при перемещении по искривленному пути Переключение между различными рабочими станциями требует перемещения лазера между рабочими станциями |

|

Источник лазерного луча неподвижен, направляющая оптоволоконного лазера и, например, робот-манипулятор с оптоволоконным выходом |

Гибкое и простое решение Путь лазерного луча является фиксированным, и настройки в процессе обработки не требуются Возможно переключение между несколькими рабочими станциями |

Не применяется, например, для -лазеров |

|

Генератор лазерного луча неподвижен, но оптика подвижна (плавающая оптика), обрабатываемая деталь неподвижна |

Применимо для всех лазеров Применимо для крупногабаритных или тяжеловесных источников лазерного луча Применимо для крупногабаритных или тяжеловесных обрабатываемых деталей Переключение между различными рабочими станциями возможно с помощью коммутатора лучей в лучеводе |

Оптика и/или геометрия пучка часто требуют корректировки в процессе обработки Зона геометрии изменения из-за расхождения |

Некоторые установки используют комбинацию двух (или более) способов манипуляции, например стол с перемещениями по осям X и Y, подвижную обрабатываемую деталь и плавающую оптику, обеспечивающую перемещение по оси Z.

А.5 Зажимные приспособления, используемые для крепления обрабатываемой детали

Применение зажимных приспособлений не является специфичным для лазерной обработки материалов и не является предметом настоящего стандарта (см. 6.2 относительно приемочных испытаний).

А.6 Системы охлаждения

Большинство систем генерации лазерного луча имеют низкую тепловую эффективность. Это вызывает необходимость удаления большого количества теплоты из лазеров высокой мощности. Система охлаждения, например,

-лазера мощностью 10 кВт должна удалять около 200 кВт теплоты. В качестве охладителя обычно используется деминерализованная вода.

Большинство лазерных источников и других частей требует охлаждения до температур, близких к нормальной температуре окружающей среды. Реки или озера, которые могут быть использованы для охлаждения водой лазеров высокой мощности, являются исключением. Нормальной практикой является установка системы охлаждения (теплового насоса), которая в состоянии обеспечить достаточное количество охлаждающей воды требуемой температуры. Это требует дополнительных затрат энергии. Однако температура охлаждающей воды должна быть достаточно высокой, чтобы избежать конденсации на зеркалах и других частях лазерной системы. Проблемы возникают при высокой температуре окружающей среды в цехе и высокой влажности воздуха (высокая точка росы).

Оценка системы охлаждения должна быть выполнена наиболее детально, если речь идет о новой лазерной установке.

Примечание — Возможна теплоутилизация для отопительных целей.

А.7 Системы управления

Каждая лазерная установка обычно поставляется со своей собственной системой управления. Тем не менее должна учитываться совместимость с другими системами, если планируется установка нового оборудования. Это включает, например, возможность загрузки программ в роботы и манипуляторы. Такие соображения являются общими для всей механизированной, автоматической и роботизированной обработки материалов и не являются специфичными для процессов лазерной обработки.

Приложение В

(справочное)

Свойства лазерного луча

Луч лазера может быть описан с помощью ряда параметров. Обычная практика базируется на математической модели, описывающей осесимметричный лазерный пучок с радиусом

, который является функцией позиции на оптической оси Z. Модель характеризуется тремя наборами параметров (см. рисунок В.1).

|

|

— радиус перетяжки пучка в позиции 7;

— позиция перетяжки пучка;

— угол расхождения в удаленной области в позиции 2

Рисунок В.1 — Определение параметров распространения пучка и формулы характеристик пучка

Для лазерных пучков, характеризуемых малым расхождением

, применяется следующая формула:

. (В.1)

Лазерный пучок характеризуется одним из двух параметров,

, определяемых, например, следующим образом:

, (В.2)

где K — коэффициент распространения пучка;

— показатель отношения реального диаметра пучка к диаметру теоретического, дифракционно-ограниченного пучка.

Теоретический предел дифракционно-ограниченного пучка соответствует следующей формуле:

. (В.3)

Другим, часто используемым, параметром является произведение параметров пучка:

. (B.4)

Теоретически дифракционно-ограниченный пучок имеет распределение энергии, которое отвечает колоколообразной кривой (распределение Гаусса).

Дальнейшие определения и формулы приведены в других стандартах, например в EN ISO 11145.

, равные 1, соответствуют теоретическим оптимальным значениям для фокусировки энергии лазерного пучка до минимально возможного диаметра.

Реальные лазеры отличаются от теоретических моделей. Отклонение от распределения Гаусса имеет место довольно часто, в частности для лазеров высокой мощности, а некоторые лазеры даже не генерируют круговой симметричный луч. Распределение энергии, например, в лазерном пучке лазеров высокой мощности с диодными матрицами крайне неравномерно.

Кроме того, практическое применение не всегда требует концентрированного пучка; например, сварка материалов больших толщин требует пучка с определенным диаметром в целях обеспечения плавления обеих кромок соединения (может образоваться зазор), а также во многих случаях, чтобы избежать, например, кристаллизационных трещин и контролировать степень пористости (см. основные положения настоящего стандарта, разделы, посвященные различным процессам).

Приложение С

(справочное)

Свариваемость металлических материалов

С.1 Общие положения

Большая часть металлических материалов и сплавов может успешно подвергаться сварке. Качество сварки и полученные свойства регулируются сварочной процедурой. Кроме того, существует условие, требующее, чтобы лазерная энергия поглощалась обрабатываемой деталью.

В металлургии, в частности для материалов групп 1-7, указанных в CR ISO/TR 15608, имеет значение изменение следующих факторов:

— позиция фокуса в пределах обрабатываемой детали и результирующая плотность энергии;

— мощность лазера и скорость сварки, а также результирующая погонная энергия Q;

Примечание — Можно управлять погонной энергией Q таким образом, чтобы основной материал не подвергался термическому влиянию в значительной степени и не образовывались классические зоны термического влияния (ЗТВ). Возникающие высокие скорости охлаждения могут привести к повышенным значениям твердости в металле шва.

— и предварительная, и последующая термическая обработка может быть проведена как лазерным лучом, так и обычными методами;

— применение присадочных материалов.

С.2 Стали и железные сплавы

С.2.1 Общие положения

Большинство сталей, подвергаемых сварке с использованием обычных способов сварки плавлением, могут успешно свариваться с использованием лазерного процесса. Кроме того, благодаря образованию достаточно узкой зоны сварочных напряжений и низкого уровня водорода многие стали, которые обычно считаются трудными или непригодными для сварки плавлением, могут подвергаться сварке с помощью лазерного луча без необходимости использования специальных сварочных материалов или подогрева. Важно, чтобы стали для лазерной сварки обладали низкими уровнями вредных примесей, таких как сера и фосфор, во избежание образования кристаллизационных трещин и чтобы материалы были достаточно хорошо раскислены, то есть дегазированы или подвергнуты алюминиевой обработке, для того чтобы свести к минимуму риск образования пористости сварных швов. Фактические возможности сварки зависят от толщины материала и сварочного процесса.

В отличие от швов, выполненных традиционной дуговой сваркой, лазерные швы могут содержать мелкие кристаллизационные трещиноподобные дефекты. Обычные критерии для лазерных сварных швов (см. EN ISO 13919-1) не допускают кристаллизационных трещин. Исследования внесли значительный вклад в понимание влияния состава сталей и параметров сварки на возникновение кристаллизационных дефектов. Используя эти знания и технику, можно избежать образования кристаллизационных трещин путем совместного контроля состава стали и параметров сварки. Примеры приведены в таблице С.1.

Таблица С.1 — Минимальное соотношение марганец/сера

|

Содержание С |

От 0,06 до 0,11 |

От 0,11 до 0,15 |

От 0,15 до 0,18 |

|

Отношение Mn/S |

>22 |

>40 |

>60 |

Существует зависимость от толщины материала и геометрии сварного соединения.

Дефекты в виде небольших кристаллизационных трещин не могут оказывать неблагоприятного влияния на свойства сварного шва, и определенное количество кристаллизационных трещин может быть допустимо для высокопроизводительной сварки конструкций некритического назначения.

С.2.2 С-Mn стали и конструкционные стали

С-Mn стали и конструкционные стали могут свариваться в один проход при толщине в диапазоне от менее 1 мм до 25 мм и более, и при условии контроля химического состава может стабильно достигаться хорошее качество сварного шва.

Короткий термический цикл, связанный с лазерным процессом при сварке стали, обычно дает швы с повышенным пределом прочности и твердости. Иногда необходимо добавить материал для улучшения состава металла шва или выполнить послесварочную термообработку, если требуется высокий уровень трещиностойкости или снижение твердости. Содержание углерода должно быть ограничено до С

0,17%.

Во избежание чрезмерной твердости может потребоваться более низкое содержание углерода или более высокое тепловложение.

С.2.3 Легированные стали

Во многих конструкциях, включая авиационные двигатели и части автомобильных трансмиссий, применяется лазерная сварка элементов из высокопрочных легированных сталей, которые часто монтируются непосредственно после сварки. Например, NiCrMo стали и высоколегированные теплоустойчивые стали могут свариваться без предварительного подогрева. Также предпочтительны низкий уровень содержания примесей и углерода, особенно если имеют значение свойства вязкости.

С.2.4 Коррозионностойкие стали

Наиболее распространенные типы коррозионностойкой стали легко подвергаются сварке с использованием лазерного процесса, в том числе аустенитные, ферритные, дуплексные и дисперсионно-твердеющие мартенситные коррозионностойкие стали. Дуплексные и аустенитные материалы обычно легируются азотом, и для них должны быть использованы сварочные процессы, которые минимизируют риск образования пористости, связанной с дегазацией азота, и которые компенсируют вредный эффект, который оказывают потери азота на фазовое равновесие и стабильность.

Сварка коррозионностойких дуплексных сталей требует специальных мер предосторожности в целях обеспечения контроля образующейся микроструктуры. Общие меры предосторожности заключаются в использовании соответствующего присадочного металла или содержащего азот защитного газа.

Классы дисперсионно-твердеющих сталей при лазерной сварке показывают небольшое ухудшение прочности на разрыв, которая в случае необходимости может быть восстановлена путем операции послесварочного старения.

С.2.5 Чугуны

Чугуны, как правило, считаются непригодными для лазерной сварки преимущественно по металлургическим соображениям. За исключением ковкого чугуна и чугуна с шаровидным графитом, лазерная сварка в качестве процесса соединения чугунных деталей не рекомендуется.

С.2.6 Низкоуглеродистая сталь

Низкоуглеродистая сталь и кремнистое железо, используемые в производстве трансформаторов и электрических двигателей, успешно подвергаются лазерной сварке в различных промышленных условиях.

С.3 Никелевые сплавы

Многие из популярных никелевых сплавов, используемых в сварочном производстве, могут удовлетворительно соединяться с применением лазерного сварочного процесса. Чистый никель, никелемедные и многие железо-никелевые сплавы без труда подвергаются сварке.

Для сложных жаропрочных сплавов, обладающих высоким сопротивлением ползучести при высокой температуре, часто используется лазерная сварка, которую предпочитают дуговой сварке благодаря минимальным металлургическим повреждениям и низким тепловым деформациям, вызываемым лазерным процессом. Однако следует соблюдать осторожность во избежание ликвации в зоне термического влияния во время сварки и образования трещин во время послесварочной термообработки наиболее сложных жаропрочных сплавов.

С.4 Алюминиевые и магниевые сплавы

Сварка большинства доступных деформируемых алюминиевых сплавов может удовлетворительно выполняться с использованием лазерного процесса. Может иметь место снижение механических свойств в зоне сварного шва по сравнению со свойствами основного металла.

Испарение летучих элементов в процессе сварки, в частности в сериях алюминиевых сплавов 7000 и 5000, может привести к потере содержания легирующих элементов и последующему ухудшению свойств. Очистка до сварки особенно важна.

Многие из литейных сплавов могут также подвергаться лазерной сварке, хотя качество сварного шва в значительной степени зависит от качества литья и от содержания остаточных газов.

Большинство магниевых сплавов может подвергаться лазерной сварке с удовлетворительным результатом.

С.5 Медь и ее сплавы

Лазерная сварка чистой меди в тонких сечениях может осуществляться без операции предварительного подогрева. Однако так называемая чистая медь может содержать примеси, такие как кислород, сера и углерод, которые могут ухудшить ее свариваемость, поэтому предпочтительна бескислородная медь, обладающая высокой электрической и тепловой проводимостями, и классы меди, не содержащие фосфор.