Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

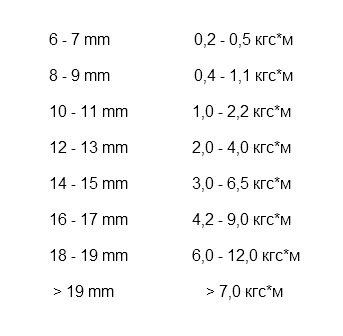

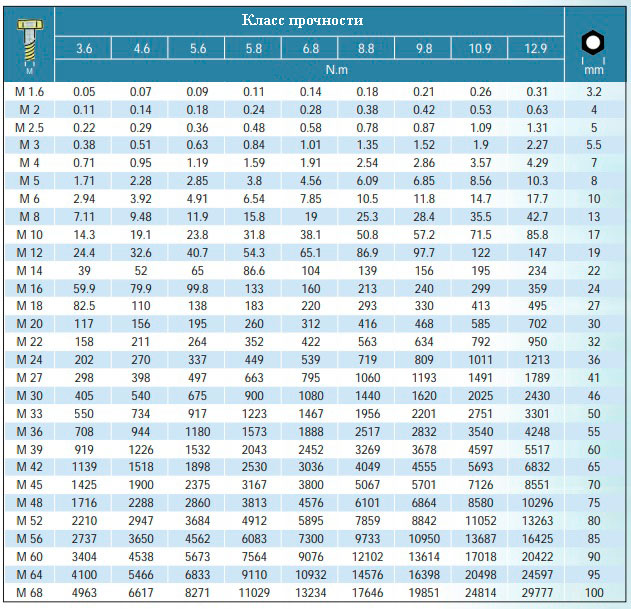

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

SAE |

1 или 2 |

5 |

6 или 7 |

8 |

||||||||

|

Размер |

Усилие |

Усилие |

Усилие |

Усилие |

||||||||

|

(дюймы)-(резьба) |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

|

5/16 — 18 |

11 |

1.5213 |

14.9140 |

17 |

2.3511 |

23.0489 |

19 |

2.6277 |

25.7605 |

24 |

3.3192 |

32.5396 |

|

3/8 — 16 |

18 |

2.4894 |

24.4047 |

31 |

4.2873 |

42.0304 |

34 |

4.7022 |

46.0978 |

44 |

6.0852 |

59.6560 |

|

7/16 — 14 |

28 |

3.8132 |

37.9629 |

49 |

6.7767 |

66.4351 |

55 |

7.6065 |

74.5700 |

70 |

9.6810 |

94.9073 |

|

1/2 — 13 |

39 |

5.3937 |

52.8769 |

75 |

10.3785 |

101.6863 |

85 |

11.7555 |

115.2445 |

105 |

14.5215 |

142.3609 |

|

9/16 — 12 |

51 |

7.0533 |

69.1467 |

110 |

15.2130 |

149.1380 |

120 |

16.5960 |

162.6960 |

155 |

21.4365 |

210.1490 |

|

5/8 — 11 |

83 |

11.4789 |

112.5329 |

150 |

20.7450 |

203.3700 |

167 |

23.0961 |

226.4186 |

210 |

29.0430 |

284.7180 |

|

3/4 — 10 |

105 |

14.5215 |

142.3609 |

270 |

37.3410 |

366.0660 |

280 |

38.7240 |

379.6240 |

375 |

51.8625 |

508.4250 |

|

7/8 — 9 |

160 |

22.1280 |

216.9280 |

395 |

54.6285 |

535.5410 |

440 |

60.8520 |

596.5520 |

605 |

83.6715 |

820.2590 |

|

1 — 8 |

236 |

32.5005 |

318.6130 |

590 |

81.5970 |

799.9220 |

660 |

91.2780 |

894.8280 |

910 |

125.8530 |

1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Ниже представлены популярные модели ключей, диапазоны которых перекрывают большинство значений определенных моментов затяжки. Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

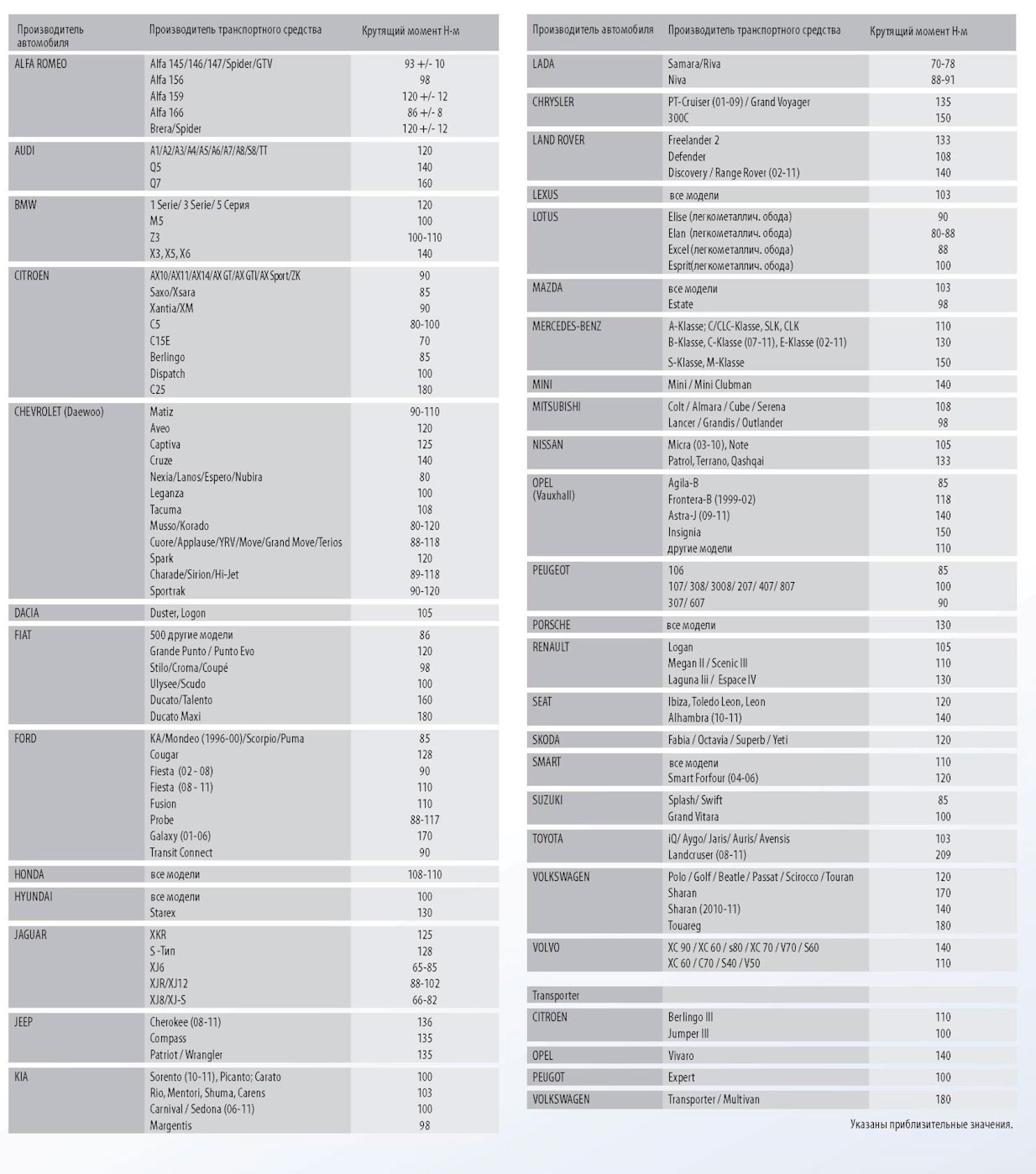

Таблицы моментов затяжки колес

Примерные значения для легковых автомобилей

Для легковых автомобилей используют ключи с присоединительным квадратом 1/2. Самыми популярными ключами являются модели с затяжкой до 200-210 Нм, например, ключи с диапазоном 28-210 или 42-210. Ниже представлены варианты подобных ключей.

Примерные значения для грузовых автомобилей и автобусов

Для коммерческого транспорта используют ключи с присоединительным квадратом 1/2, 3/4 и даже 1 дюйм. Ниже представлены варианты ключей для автобусов, коммерческих и грузовых автомобилей.

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

*Значения таблиц моментов затяжки носят информационный характер, без ссылки на какой-либо ГОСТ.

Полезные статьи:

- Виды динамометрических ключей

- Как пользоваться динамометрическим ключом

- Как выбрать динамометрический ключ

Хотел написать только момент для динамометрического ключа, но без объяснения обозначения прочности болтов не получится. Тогда начну с прочности:

На крепеже указывают класс прочности — два числа разделённых точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Первое число обозначает предел прочности материала на разрыв, выраженный в тоннах на квадратный сантиметр сечения. На пример диаметр сечения резьбы болта М10 — 8.5мм (наружный диаметр резьбы 10мм вычитаем из него глубину резьбы 1.5мм, глубина резьбы соответствует шагу резьбы — теоретически), соответственно площадь 0.5675 см2,

S-площадь круга, π ≈ 3.14, r-радиус, D-диаметр

при маркировке 12.9 прочность на разрыв 0.5675*12=6.81 тонн. Цифра после точки это соотношение предела текучести к пределу прочности, выраженное в десятых долях, это соответствует максимальной рабочей нагрузке. Рекомендуемая нагрузка составляет 0.6-0.7 от предела текучести. Считаем дальше: (болт М10-12.9) предел текучести 6.81*0.9=6.129 т., а рекомендованная рабочая нагрузка не должна превышать 6.129*0.7=4.2903 т. То есть на этот болт можно повесить груз весом не более 4290кг. ;)))

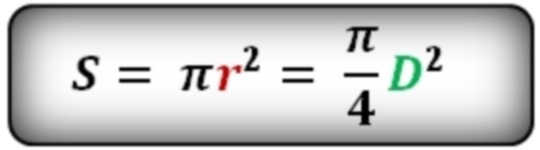

Переходим к моменту затяжки резьбовых соединений: Есть универсальный метод для креплений общего назначения определяется по размеру ключа:

Момент затяжки в зависимости от класса прочности крепежа:

1кгс.м приблизительно равен 10Н.м. Точнее: 1 килограмм-сила-метр [кгс·м] = 9,80664999999931 ньютон-метр [Н·м], то есть для перевода КГс -> Нм надо КГс*9.814, для перевода Нм -> КГс надо Нм*0.1019 (исправлено, спасибо — serega-kadei)

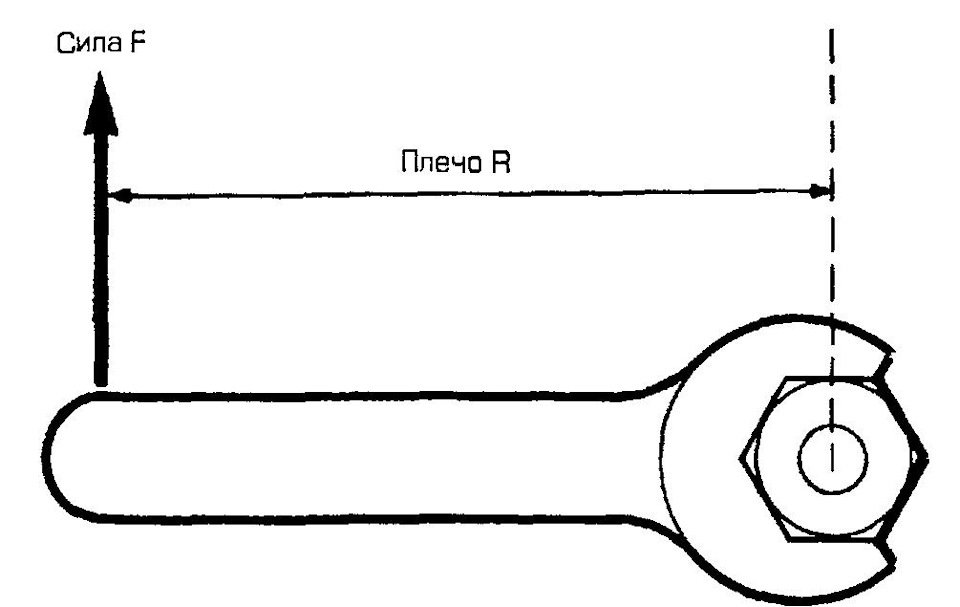

При отсутствии динамометрического ключа, можно воспользоваться безменом, безмен закрепляем на конце ключа и тянем его строго перпендикулярно! Но для определения точного момента нам нужна следующая формула: А/В=С, где А-требуемый момент затяжки, В-длинна от центра резьбы до центра крепления безмена в метрах, С-показания безмена при котором будет обеспечен требуемый момент.

Полный размер

Плечо R это B из формулы, сила F это С из формулы.

Считаем для болта М10х1.5 12.9 7.9кгс.м, длина ключа от центра резьбы до крепления безмена 22см: 7.9/0.22=35.9(кг)-показания безмена.

Для примера фото от MadCat-OdessaUA

Это основные параметры при затяжке резьбовых соединений.

Отраслевой стандарт можно прочитать по ссылке — gostrf.com/normadata/1/4293834/4293834701.pdf

ОСТ 37.001.031-72 — www.gostrf.com/normativ/1/4293834/4293834703.htm

Скрин из ОСТ

Для справки про основной-крупный шаг резьб:

М6*(шаг) 1(мм), и далее по порядку

М8*1.25,

М10*1.5,

М12*1.75,

М14*2,

М16*2,

М18*2.5,

М20*2.5,

М22*2.5,

М24*3

Сейчас появилось очень много крепежа под «звезду» — Torx

T1: 2-3 Ncm

T2: 7-9 Ncm

T3: 14-18 Ncm

T4: 22-28 Ncm

T5: 43-51 Ncm

T6: 75-90 Ncm

T7: 1.4-1.7 Nm

T8: 2.2-2.6 Nm

T9: 2.8-3.4 Nm

T10: 3.7-4.5 Nm

T15: 6.4-7.7 Nm

T20: 10.5-12.7 Nm

T25: 15.9-19 Nm

T27: 22.5-26.9 Nm

T30: 31.1-37.4 Nm

T40: 54.1-65.1 Nm

T45: 86-103.2 Nm

T50: 132-158 Nm

T55: 218-256 Nm

T60: 379-445 Nm

T70: 630-700 Nm

T80: 943-1048 Nm

T90: 1334-1483 Nm

T100: 1843-2048 Nm

Сейчас почти у всех есть смартфоны и для них есть много программ где есть таблицы с рекомендуемыми значениями. На пример я использую программу MechTab в ней много нужных мне табличных данных, но если нужна только таблица по моменту затяжки лучше поискать другие программы.

Всем удачи!

Запись редактирую и дополняю.

Для тех кто не понимает резьбобразования: пара скринов из Mech Tab с размерами резьбы М 10х1.5

Выход из строя резьбовых соединений при чрезмерной затяжке может произойти из-за разрушения стержня болта или из-за срыва резьбы гайки и/или болта.

Болт или винт в сборе с гайкой соответствующего класса предназначены для создания соединений, которые можно затянуть до установленного значения пробной нагрузки болта без срыва резьбы. Пробная нагрузка обычно составляет 85-95% от предела текучести и определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к его пластической деформации.

Значение крутящего момента для конкретного размера болта зависит от:

- Материала и класса прочности болта.

- Материала соединяемых деталей (сталь, цветной металл или пластик).

- Наличия или отсутствия антикоррозийного покрытия у винта.

- Является ли крепеж сухим или в смазке.

- Длины резьбы.

Таблицы ниже даны только для ознакомления, так как приведенные в них значения являются приблизительными. Из-за множества факторов, влияющих на соотношение крутящего момента и натяжения, единственный способ определить правильный крутящий момент — это провести эксперименты в реальных условиях соединения и сборки.

Таблица 1. Моменты затяжки – винт (болт) без покрытия (черный), коэффициент трения 0,14.

Крупная резьба

| Диаметр резьбы | Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 |

8.8 |

10.9 |

12.9 |

|||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.6 | 0.44 | 1.37 | 1.01 | 1.92 | 1.42 | 2.3 | 1.7 |

| М4 | 1.37 | 1.01 | 3.1 | 2.29 | 4.4 | 3.05 | 5.25 | 3.87 |

| М5 | 2.7 | 1.99 | 6.15 | 4.54 | 8.65 | 6.38 | 10.4 | 7.6 |

| М6 | 4.6 | 3.3 | 10.5 | 7.7 | 15 | 11 | 18 | 13 |

| М7 | 7.6 | 5.6 | 17.5 | 12.9 | 25 | 18.4 | 29 | 21.3 |

| М8 | 11 | 8.1 | 26 | 19 | 36 | 26 | 43 | 31 |

| М10 | 22 | 16 | 51 | 37 | 72 | 53 | 87 | 64 |

| М12 | 39 | 28 | 89 | 65 | 125 | 92 | 150 | 110 |

| М14 | 62 | 45 | 141 | 103 | 198 | 146 | 240 | 117 |

| М16 | 95 | 70 | 215 | 158 | 305 | 224 | 365 | 269 |

| М18 | 130 | 95 | 295 | 217 | 420 | 309 | 500 | 368 |

| М20 | 184 | 135 | 420 | 309 | 590 | 435 | 710 | 523 |

| М22 | 250 | 184 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24 | 315 | 232 | 725 | 534 | 1020 | 752 | 1220 | 899 |

| М27 | 470 | 346 | 1070 | 789 | 1510 | 1113 | 1810 | 1334 |

| М30 | 635 | 468 | 1450 | 1069 | 2050 | 1511 | 2450 | 1806 |

| М33 | 865 | 637 | 1970 | 1452 | 2770 | 2042 | 3330 | 2455 |

| М36 | 1111 | 819 | 2530 | 1865 | 3560 | 2625 | 4280 | 3156 |

| М39 | 1440 | 1062 | 3290 | 2426 | 4620 | 3407 | 5550 | 7093 |

Мелкая резьба

| Диаметр резьбы | Класс прочности | |||||

|---|---|---|---|---|---|---|

|

8.8 |

10.9 |

12.9 |

||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 27 | 19 | 38 | 28 | 45 | 33 |

| М10х1,25 | 52 | 38 | 73 | 53 | 88 | 64 |

| М12х1,25 | 95 | 70 | 135 | 99 | 160 | 118 |

| М14х1,5 | 150 | 110 | 210 | 154 | 250 | 184 |

| М16х1,5 | 225 | 165 | 315 | 232 | 380 | 280 |

| М18х1,5 | 325 | 239 | 460 | 339 | 550 | 405 |

| М20х1,5 | 460 | 339 | 640 | 472 | 770 | 567 |

| М22х1,5 | 610 | 449 | 860 | 634 | 1050 | 774 |

| М24х2 | 780 | 575 | 1100 | 811 | 1300 | 958 |

Таблица 2. Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Крупная резьба

| Диаметр резьбы | Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 |

8.8 |

10.9 |

12.9 |

|||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.56 | 0.41 | 1.28 | 0.94 | 1.8 | 1.33 | 2.15 | 1.59 |

| М4 | 1.28 | 0.94 | 2.9 | 2.14 | 4.1 | 3.02 | 4.95 | 3.65 |

| М5 | 2.5 | 1.84 | 5.75 | 4.24 | 8.1 | 5.97 | 9.7 | 7.15 |

| М6 | 4.3 | 3.1 | 9.9 | 7.3 | 14 | 10.3 | 16.5 | 12.1 |

| М7 | 7.7 | 5.2 | 16.5 | 12.1 | 23 | 16.9 | 27 | 19.9 |

| М8 | 10.5 | 7.7 | 24 | 17.7 | 34 | 25 | 40 | 29 |

| М10 | 21 | 15 | 48 | 35 | 67 | 49 | 81 | 59 |

| М12 | 36 | 26 | 83 | 61 | 117 | 86.2 | 140 | 103 |

| М14 | 58 | 42 | 132 | 97 | 185 | 136 | 220 | 162 |

| М16 | 88 | 64 | 200 | 147 | 285 | 210 | 340 | 250 |

| М18 | 121 | 89 | 275 | 202 | 390 | 287 | 470 | 346 |

| М20 | 171 | 126 | 390 | 287 | 550 | 405 | 660 | 486 |

| М22 | 230 | 169 | 530 | 390 | 745 | 549 | 890 | 656 |

| М24 | 295 | 217 | 675 | 497 | 960 | 708 | 1140 | 840 |

| М27 | 435 | 320 | 995 | 733 | 1400 | 1032 | 1680 | 1239 |

| М30 | 590 | 435 | 1350 | 995 | 1900 | 1401 | 2280 | 1681 |

| М33 | 800 | 590 | 1830 | 1349 | 2580 | 1902 | 3090 | 2278 |

| М36 | 1030 | 759 | 2360 | 1740 | 3310 | 2441 | 3980 | 2935 |

| М39 | 1340 | 988 | 3050 | 2249 | 4290 | 3163 | 5150 | 3798 |

Мелкая резьба

| Диаметр резьбы | Класс прочности | |||||

|---|---|---|---|---|---|---|

|

8.8 |

10.9 |

12.9 |

||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 25 | 18 | 35 | 25 | 42 | 30 |

| М10х1,25 | 49 | 36 | 68 | 50 | 82 | 60 |

| М12х1,25 | 88 | 64 | 125 | 92 | 150 | 110 |

| М14х1,5 | 140 | 103 | 195 | 143 | 235 | 173 |

| М16х1,5 | 210 | 154 | 295 | 217 | 350 | 258 |

| М18х1,5 | 305 | 224 | 425 | 313 | 510 | 376 |

| М20х1,5 | 425 | 313 | 600 | 442 | 720 | 531 |

| М22х1,5 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24х2 | 720 | 531 | 1000 | 737 | 1200 | 885 |

Почему важен момент затяжки болта?

Даже опытные мастера иногда затягивают болты с чрезмерным или недостаточным усилием. Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

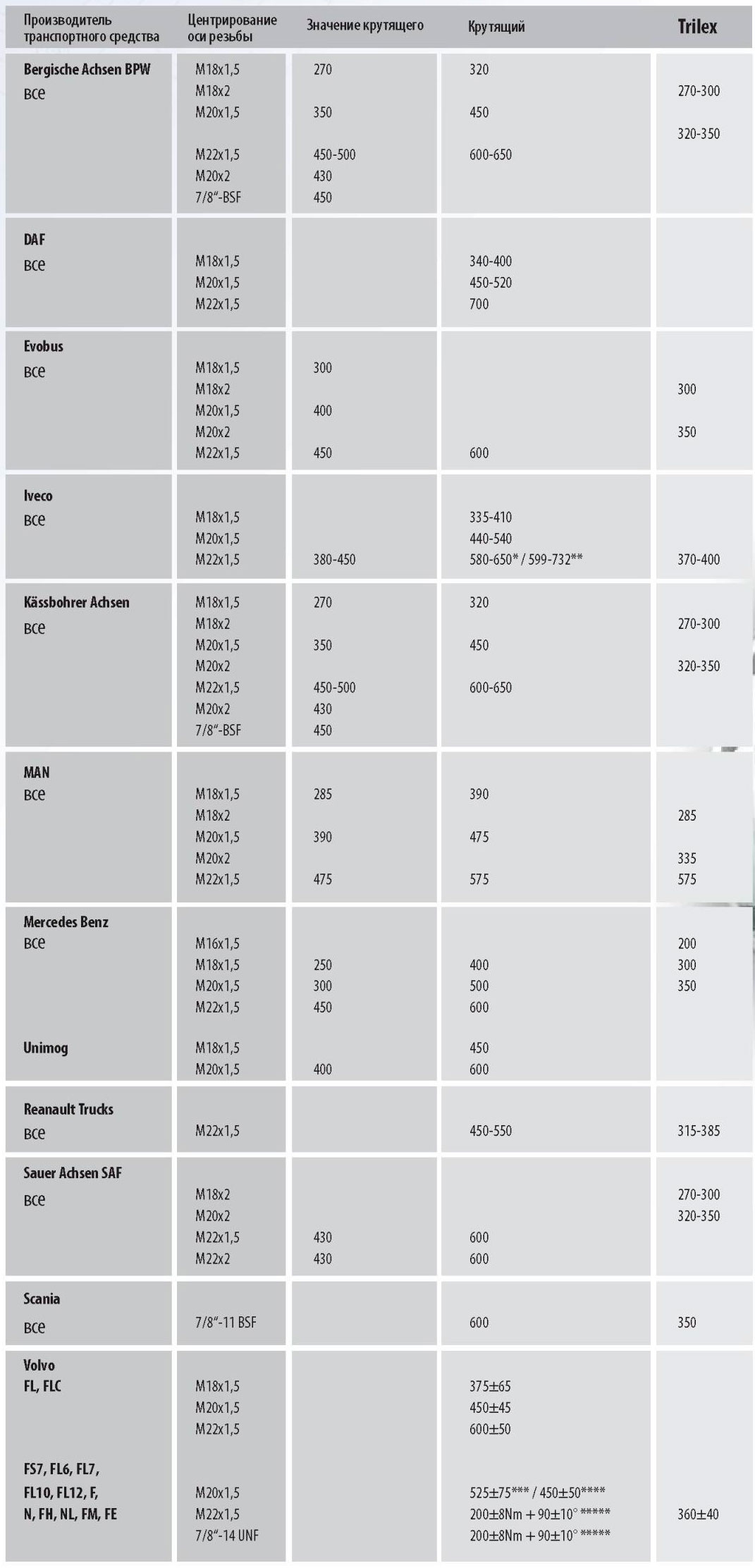

Что происходит при затягивании болта?

Прилагаемый к гайке крутящий момент, заставляет ее скользить вверх по наклонной плоскости резьбы. При этом уменьшается расстояние между опорными поверхностями болта и гайки. Этот размер представляет собой длину захвата болтового соединения.

При дальнейшей затяжке на болт действует нагрузка на растяжение. Его материал, чаще всего сталь, сопротивляется этому этому растяжению и создает усилие зажима на скрепляемых компонентах. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима. Создаваемое напряжение называется предварительным натягом крепежа.

Конструктивные соединения, относящиеся к категории ответственных, требуют затяжки до определенного крутящего момента для обеспечения правильного предварительного натяга.

- Правильно затянутый болт немного растягивается, но не выходит за область своей упругой деформации. Находясь под постоянным напряжением, он сохраняет усилие затяжки и проявляет устойчивость к усталостному разрушению.

- Чрезмерно затянутый болт растягивается за границы упругого удлинения, что приводит к его необратимой пластической деформации и последующему разрушению.

- Недостаточно затянутый болт допускает незначительный зазор между соединяемыми заготовками, который будет увеличиваться после постоянной динамической нагрузки или других рабочих нагрузок. Зазор в соединении означает отсутствие предварительного натяжения, что неизбежно приведет к разрушению соединения.

Таким образом, момент затяжки — это оптимальный крутящий момент, приложенный к гайке, чтобы болт мог надежно удерживать нагрузку, не деформируясь и не ломаясь. Единица измерения в системе СИ: Н·м (Ньютон-метр).

Момент силы предварительной затяжки резьбового соединения является расчетным значением и составляет 75-80% от величины пробной нагрузки. Последняя же служит в качестве контрольного показателя, который винт должен выдержать в ходе испытаний. Если вы превысите значение пробной нагрузки при затягивании, вы рискуете вывести из строя крепежный элемент.

Еще одно преимущество предварительного натяга

При первом взгляде на болтовой узел создается впечатление, что резьбовой крепеж сам несет все нагрузки, действующие извне в процессе эксплуатации. Но это не так. Когда к предварительно нагруженному соединению, прикладывается внешняя нагрузка, болт воспринимает неполное ее действие, а обычно только небольшую ее часть. Когда же рабочая нагрузка прикладывается к крепежному узлу, который не был предварительно нагружен, вся величина нагрузки ложится только на болт, что повышает вероятность его отказа.

Но это правило работает только в том случае, когда дополнительные внешние нагрузки не превышают предварительную нагрузку болтов, в противном случае нагрузка на резьбовой крепеж возрастает.

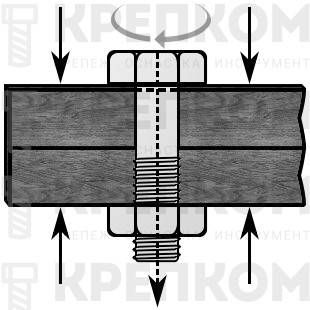

Роль сил трения и смазки в соединении

Для определения затягивающего усилия используются несколько специальных методов расчета, учитывающих не только класс прочности и диаметр резьбы винта, но и влияние гальванических покрытий, специальных смазочных материалов или эффект твердых и гладких сопрягаемых поверхностей и т. д.

Следует иметь в виду, что табличные данные являются грубым расчетом, не учитывающим сколько в реальных условиях сборки будет потеряно крутящего момента из-за трения.

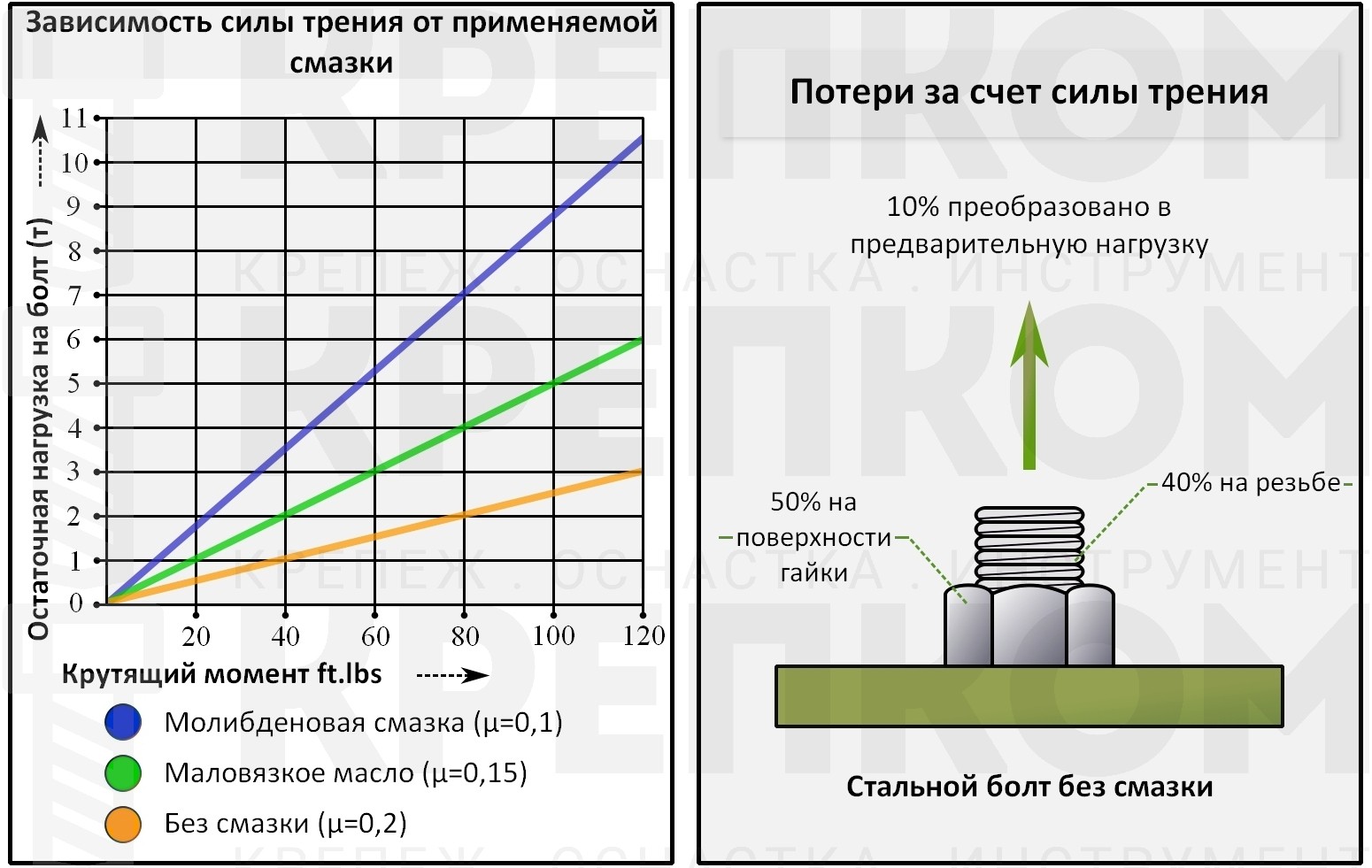

При сухой сборке и грубых поверхностях приблизительно 90% приложенного крутящего момента приходится на преодоление сил трения: 50% на опорную поверхность гайки и 40 % между сопрягаемыми витками резьбы. Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Но выход найден! — Уменьшить трение за счет смазки. При смазанной резьбе потребуется на 15-25% меньший крутящий момент для достижения того же напряжения, кроме того, это снизит вероятность поломки крепежного изделия во время установки и продлит срок его службы. Производители смазочных материалов обычно указывают значение коэффициента трения крепежа, который обеспечивает смазка.

Также можно использовать болты с заданным коэффициентом трения, например, с цинковым покрытием, которое снижает сопротивление при завинчивании.

Инструмент для установки с регулируемым моментом затяжки

Приложение точного момента затяжки к крепежным деталям достигается с помощью динамометрического ключа. При затягивании он показывает прилагаемое усилие в аналоговом или цифровом формате. Однако все динамометрические инструменты имеют определенную погрешность, которую необходимо учитывать для определения подходящего момента затяжки.

Как правило, о точности динамометрического ключа можно узнать у производителя или продавца.

Заключение

Хотя предварительная нагрузка является главным приоритетом в болтовом соединении, существует множество внешних факторов, влияющих на возможность достижения или сохранения усилия затяжки, таких как рабочие температуры, коррозионные среды, нагрузки на сдвиг, вибрация. Поэтому для обеспечения длительной гарантии надежности разъемного сопряжения важно контролировать и поддерживать предварительный натяг на уровне в процессе эксплуатации и при ремонтных работах.

Обновлено: 28.11.2022 16:57:00

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Поставить оценку

Нажмите, чтобы поставить

оценку

Главная/Стандартные/Затяжка болтов динамометрическим ключом: таблицы, способы определения усилий

Содержание

- Что такое затяжное усилие и как его узнать?

- Маркировка и класс прочности деталей

- В чем измеряется затяжное усилие?

- Значения усилий затяжки для различных типов болтов (таблица)

- Значения усилий затяжки для ленточного хомута с червячным зажимом

- Определение момента затяжки

Чтобы увеличить прочность и срок эксплуатации резьбовых соединений, а также повысить их сопротивление различным внешним факторам необходимо правильно закрутить крепежные элементы, рассчитав усилие завинчивания. Каждое соединение имеет свою определенную степень затяжки в зависимости от посадочного места. Момент затяжки рассчитывается в зависимости от температурного режима, свойства материала и нагрузки, которая будет оказываться на резьбовое соединение.

К примеру, под воздействием температурных показателей металл начинает расширяться, а под воздействием вибрации на элемент оказывается дополнительная нагрузка. Соответственно, для минимизации воздействующих факторов, болты необходимо закручивать с расчетом правильного усилия. Предлагаем ознакомиться с таблицей силы затяжки болтов, а также методами и инструментами выполнения работ.

Что такое затяжное усилие и как его узнать?

Моментом затяжки называют показатель усилия, который необходимо приложить для резьбовых соединений в процессе их завинчивания. Если крепеж был закручен с прикладыванием небольшого усилия, чем это было нужно, то при воздействии различных механических факторов резьбовое соединение может не выдержать, теряется герметичность скрепленных деталей, что влечет за собой тяжелые последствия. Так же и при чрезмерном усилии, резьбовое соединение или скрепляемые детали могут попросту разрушиться, что приведет к срыву резьбы или появлению трещин в конструкционных элементах.

Каждый размер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе с динамометрическим ключом, который указывается в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Маркировка и класс прочности деталей

Цифровое обозначение параметра прочности метрического болта указано на головке, и представлено в виде двух цифр через точку, к примеру: 4.6, 5.8 и так далее.

- Цифра до точки обозначает номинальный размер прочности предельного разрыва, рассчитывается как 1/100, и ее измерение осуществляется в МПа. К примеру, если на изделии указана маркировка — 9.2, то значение первого числа будет составлять 9*100=900 МПа.

- Цифра после точки является предельной текучестью по отношению к прочности, после расчета число необходимо умножить на 10, как указано в примере: 1*8*10=80 МПа.

Предельная текучесть представляет собой максимальную нагрузку на конструкцию болта. Элементы, которые выполняются из нержавеющих видов стали, имеют обозначение непосредственно самого вида стали (А2, А4), и только после этого указывается предельная прочность.

К примеру, А2-50. Значение в подобной маркировке обозначает 1/10 прочностного предела углеродистой стали. При этом, изделия, для изготовления которых используется углеродистая сталь, имеют класс прочности – 2.

Обозначение прочности для дюймовых болтов отмечается насечками на его головке.

В чем измеряется затяжное усилие?

Основная величина измерения усилия затяжки болтов – Паскаль (Па). Международная система «СИ» предполагает, что данной единицей измеряется как давление, так и механическое напряжение. Соответственно, Паскаль равен значению давления, которое вызывается силой равной одному Ньютону и равномерным образом распределяется на плоскости размером в 1 м2.

Чтобы понять как можно конвертировать одну единицу измерения в другую, посмотрим пример:

- 1 Паскаль = 1 Нютону/м2;

- 1 МПаскаль = 1 Ньютону/мм2;

- 1 Ньютон/мм2 = 10 кгс/см2.

Значения усилий затяжки для различных типов болтов (таблица)

Для более удобного и точного восприятия представлена таблица затяжки болтов динамометрическим ключом.

| Резьба | Класс прочности, Нм | Головка, мм | |||||||

| 3.6 | 4.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

| М5 | 1.71 | 2.28 | 3.8 | 4.56 | 6.09 | 6.85 | 8.56 | 10.3 | 8 |

| М6 | 2.94 | 3.92 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| М8 | 7.11 | 9.48 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| М10 | 14.3 | 19.1 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| М12 | 24.4 | 32.6 | 54.3 | 65.1 | 86.9 | 97.7 | 122 | 147 | 19 |

| М14 | 39 | 52 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| М16 | 59.9 | 79.9 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| М18 | 82.5 | 110 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| М20 | 117 | 156 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| М22 | 158 | 211 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| М24 | 202 | 270 | 449 | 539 | 719 | 809 | 1011 | 1213 | 36 |

Также представим таблицу момента затяжки для дюймовых видов резьб по стандарту, который применяется в Соединенных Штатах.

| Дюймы | Нм | Фунт |

| 1/4 | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4.5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| 1/2 | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| 3/4 | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

Значения усилий затяжки для ленточного хомута с червячным зажимом

Ниже приведенная таблица содержит ряд данных про первоначальную установку ленточных хомутов на новом шланге, а также про повторную затяжку уже обжатых шлангов.

| Размер хомута | Нм | Фунт/Дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Усилие затяжки для повторных стяжек | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Определение момента затяжки

Динамометрическим ключом

Подбор этого инструмента должен осуществляться так, чтобы затяжной момент на крепежном элементе был на 20-30% меньше, нежели значение максимального момента на используемом ключе. Если попытаться превысить допустимый лимит, то инструмент может легко сломаться.

Затяжное усилие и марка материала должны присутствовать на каждом изделии, способы расшифровки маркировки описаны выше.

Чтобы выполнить вторичную протяжку болтов, следует придерживаться следующих рекомендаций:

- Точно знать значение необходимого затяжного усилия.

- Выполняя контрольную проверку затяжки, необходимо выставлять усилие и проверять по кругу каждый крепежный элемент.

- Запрещается пользоваться динамометрическим ключом как обычным, его не стоит использовать для закрутки деталей, гаек и болтов, чтобы получить лишь примерное усилие. Его стоит использовать для выполнения контрольной протяжки.

- У динамометрического ключа должен быть запас для измерения момента усилия.

Без использования динамометрического ключа

Чтобы выполнить проверку нам понадобится наличие:

- накидного или рожкового ключа;

- пружинного кантера или весов, с пределом не менее 30 кг;

- таблицы, которая содержит сведения об усилии затяжки болтов и гаек.

Момент затяжки является усилием, которое необходимо приложить на рычаг размером в 1 метр. К примеру, требуется выполнить затяжку гайки рассчитав для этого усилие в 2 кГс/м:

- Нам потребуется узнать какой длины ключ. Например, длина составляет 20 см или 0,2 метра.

- Разделить единицу на наше полученное значение: 1/0,2 = 5.

- Умножить полученный результат: 5*2кГс/м = 10 кг.

Далее на практическом опыте крепим к ключу крючок и присоединяем его к весам. Выполняем натяжку к нужному значению (которое мы получили в ходе расчетов) и начинаем постепенно закручивать/проверять. Применение такого кустарного метода все же лучше, нежели закручивать болты на «глаз». Погрешность будет присутствовать в любом случае, однако с увеличением усилия она будет уменьшаться. Все зависит от того, какого качества весы. Однако для проведения серьезных и профессиональных работ лучше обзавестись специальным динамометрическим ключом.

Каталог руководств по обслуживанию и ремонту автомобилей самых популярных марок

© 2022 manuals4car.ru Все права защищены.

При упоминании использовании материалов активная ссылка на manuals4car.ru обязательна.