Завершение ещё одного эпичного долгостроя, как же это приятно.

Несколько месяцев назад zhalmenov презентовал настольный лабораторный пресс. Пресс из цеха, был грязен. При работе ссал из всех щелей, которые у него были. Поэтому было решено полностью его разобрать, промыть и собрать.

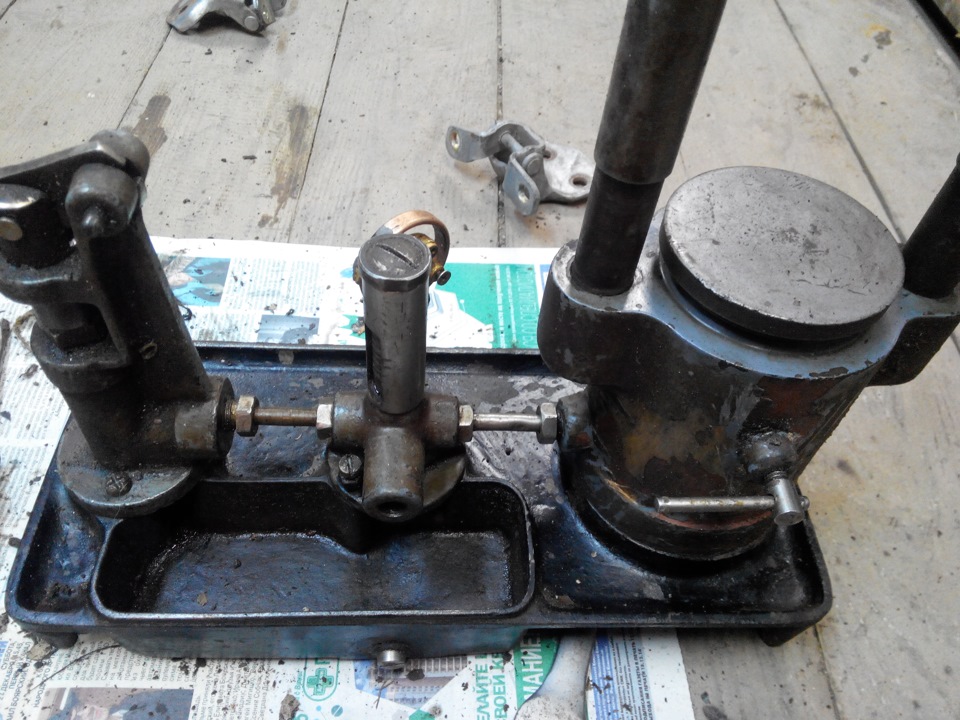

Готовый пресс.

Конечно же, это игрушка, но в домашнем хозяйстве будет полезен: подшипник напресовать, или ещё что-нибудь. В любом случае, инструмент.

Фиговый я блогер, не снимал вообще этапов разборки, промывки (было лень, да и руки по локоть в масле). Поэтому просто результаты.

Пресс полностью разобрал, устроен он очень просто и понятно. Все каналы сверленные и затем заглушенные винтами с алюминиевой шайбой. Самая интересная деталь — это манжеты, которые не дают выходить маслу. Они сделаны из кожи.

Родные манжеты — большая от большого поршня, а малая от малого, ваш К.О.

Зацените форму! Формованная кожа.

В принципе, они были в более-менее нормальном состоянии. Но я пошёл на форум и там нашёл вариант размеров нормамальных манжет, посмотрел сколько они стоят с доставкой (250 рублей всё!), подумал, что надо что-то менять и заказал их.

Если вы думаете, что кожаные манжеты — это типа методы дидов, то нет. В особых случаях и сейчас применяют. Они либерально относятся к шероховатости поверхности, соосности цилиндров и работают в очень широком диапазоне температур, особенно при отрицательных.

Новые манжеты.

Ещё из замен — это манометр. Предыдущий был рабочим, но его явно кто-то свернул при транспортировке. Поэтому был заказан новый. Оказалось, что найти такой манометр не так просто в розницу и физическому лицу, заказывал аш в Красноярске. Но таки всё пришло. Самое сложное было определить резьбу — М12. Как раз, я спас метчики М12 при отмывке ржи. Им и измерял.

Новый-старый манометр.

У нас даже был спор, что кгс/см^2 — это какая-то совковая измериловка, но оказалось что такие манометры по всему миру на прессы ставят.

Самая сложная деталь оказался поршень. Его достаточно плохо точили и шлифовали, так что поверхность у него была как из под резца, после чернового прохода. И затем это всё было просто хромировано (или никелировано, пёс разберёт). Хром начал облазить и прям на поршне были такие пустые карманы отслоившегося металла.

Поэтому, пришлось поршень зажимать в токарный станок, благо изнутри есть центровка. сначала обдирал хромирование, а потом выравнивал хероховатость. Не, не резцами, шкурками разной зернистости. Последним штрихом было выравнивание плоскости на большом точильном круге, просто лежащем на полу. Получилось как-то так:

Поршень.

Видна даже полоска, где осталось никелирование (жёлтая полоса). Это была, наверное, самая трудоёмкая и психологически сложная часть. Потому, что ошибиться тут было нельзя. Вышло очень хорошо.

После этого, промывал все детали керосином (WD-40). Внутри чего только не нашёл: деревянные опилки, стальную стружку, мусор, надежды на светлое будущее. По нескольку раз промывал, а особо критичные участки ещё и стальной щёткой на дрель чистил и снова промывал.

После чего, не смотря на то что надо было спать, не удержался и решил в черне собрать, проверить, не писается ли он. Самое сложное — было установить манжету, но я справился.

Установка манжеты.

И после сборка. Поскольку я не хотел будить своих в ночи, то совершил, на мой взгляд, непростительный поступок: я залил для теста старое масло с примесями, но этого назад не вернёшь. И после этого вставил железяки и накачал по полной, покуда клапан не пукнул.

Пилотная сборка.

Каково же было моё удивление, когда, во-первых, ни откуда ничего не ссало, вообще, сухо! А во-вторых, утром давление в системе ещё осталось!

Да, подсело, там защитный клапан подтравливает конечно, но я считаю это успех!

Ну, а дальше, поскольку я планирую использовать его дома, то сочленение поддона и верхней части посадил на маслостойкий герметик, так чтобы капилярным эффектом масло не шибко расползалось от пресса.

Забавные винты, которые крепят поддон к самому прессу, думаю они самодельные (как и все метизы в этом изделии).

Необычные винты

Теперь можно посмотреть, что же получилось, после сборки и герметизации.

В этот раз залил свежее чистое масло.

И герметиком всё аккуратно склеено.

Да, и конечно же, видео работы. ЖЖ не переварил формат, так что старый добрый ютубчик.

Всем привет!) Накопилось как то у меня металлолома пару сотен, выбросить жалко, и я реши его сдать) Приехал на пункт приема чермета, заехал на весы, взвесили машину, затем все выгрузил, опять на весы, и потом пошел с квитанцией на кассу за деньгами, там получил свои 800 р., и пошел к машине. По пути к машине мне в глаза бросился пресс, маленький такой.

сам пресс, уже у меня в гараже)

Долго не думая, я обратно на кассу, и с вопросом «-можно ли у вас приобрести металлолом?» мне ответили «-можно, а что вас именно интересует?» я «- да пресс там заметил, понравился он мне)» «-да, можно, он будет стоять…25 рублей килограмм!» ёпта, давайте два, подумал я, и сказал что БЕРУ!) на что кассир ответил, что у него там еще один есть! ну вообще зашибись, даже не глядя на него сказал что забираю оба! притащил их на весы, точный вес уже не помню, но сумма за оба вышла 920 рублей)

слева 1964г., какое усилие не известно, справа 1974 г., усилие 4 тонны.

сразу же притащил их в гараж, и разобрал до винтика, все прочистил и промыл, тот который голубой оказался в идеальном состоянии, как оказалось, он со школьной лаборатории, и пользовались им всего пару раз. Вчера купил гидравлическое масло, и заправил, прокачал все, и решил испытать, прессовать нечего было, поставил болт вертикально, диаметром 10 мм и длиной где то 14 см, и начал качать…согнул как нефиг делать))

осталось его немножко модернизировать, и можно будет выпрессовывать ступичные подшипники, а так сайлентблоки рычагов без проблем я думаю))

На черном надо поменять манометр, но это по желанию, поставить краник сброса давления, так как его там нет, и восстановить одну трубку.

он весь был в консервирующем масле, сохранился идеально!

резьба как будто от токаря недавно принесли, хотя с тех пор уже прошел 41 год))

сделано в Кирове скорее всего))

все открутилось от руки, без усилий

над этим надо поработать

Надо будет еще как то заглянуть на пункт приема чермета, может еще че интересного будет))

Подарили мне пресс. Информации о нем минимум. Производитель — Физприбор, год выпуска — 1947, зав № 260, давление в системе до 250 атм.

Может у кого есть более подробная информация?

На сегодняшний день — разобран полностью, вымыт, покрашен, готов к сборке (что и будет произведено в ближайшее время).

Есть вопрос, какое масло в него залить?

У меня такой же!

год 1968, № 1001

Был безжалостно списан по причине течи масла из главного цилиндра.

Был и паспорт, но к сожалению сейчас найти не могу, рабочее давление 150 атм(на 250 манометр) предохранительный клапан регулируют на 180 атм, развиваемое усилие 4 т. В паспорте написано» залить в кювету 0,5 л. автотракторного масла»

Попытки изготовить кожаную манжету успехом не увенчались, выход нашел неожиданный, использовал патрубок воздухоочистителя от мотоцикла ИЖ, обрезал Г образный изгиб, а в оставшейся нижней части с помощью пробойника изготовленного из куска трубы диаметром несколько меньшим чем диаметр поршня вырезаем отверстие. Получается так,что края новой манжеты загибаются вниз и прижимаются давлением к поршню. Использую пресс уже несколько лет, в основном для выпресовки-запресовки подшипников, поршневых пальцев, втулок и др.

виде картинок в формате jpg.

Все ксерокопии паспортов станков по каждой модели содержат:

1. Основные технические характеристики (техническое описание)

станка.

2. Схему электрическую принципиальную.

3. Схему электрическую монтажную.

4. Описание работы принципиальной схемы.

5. Состав электрооборудования с техническими характеристиками.

Для примера в паспорт гидрофицированного долбежного станка модели

7М430 входит: общий вид станка, назначение и область применения

станка, распаковка и транспортирование станка, общий вид станка с

обозначением органов управления, основные данные станка, краткое

описание конструкции и работы станка, электрооборудование станка

(описание работы схемы), спецификация электрооборудования,

характеристика электродвигателей, указания по обслуживанию

электрооборудования станка, схема электрическая принципиальная,

схема электрическая монтажная.