Проверка работоспособности подъемно-транспортного оборудования должна проводиться перед каждой рабочей сменой. В статье вы узнаете, как подтянуть тормоза на мостовом кране.

Сигналом к ремонту тормозного механизма могут послужить резкие движения и проскальзывания кранового троса.

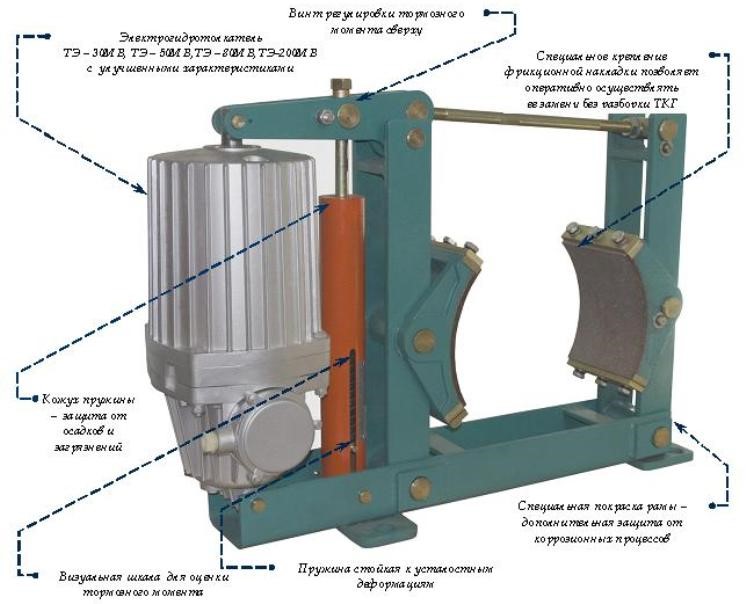

Для регулировки подъема груза на кранах чаще всего применяются колодочные тормоза серии ТКГ. Тормозной шкив монтируется строго вертикально, чтобы ось вращения шкива и основания находилась в горизонтальной плоскости.

Конструкция тормоза серии ТКГ включает: гидротолкатель, стойка и пружина тормоза, рычажная система, гаечные крепления.

В ленточном тормозе торможение происходит за счет трения шкива и тормозной ленты. Применяются они довольно редко, так как вызывают существенные деформации вала.

Наиболее надежными считаются дисково-колодочные тормоза. Остановка происходит за счет прикосновения плоских колодок к торцам движущегося диска.

Как отрегулировать тормоза на мостовом кране

Как подтянуть тормоза на подъеме мостового крана? Весь ремонтный процесс можно разделить на следующие этапы:

- Регулирования якорного хода.

- Отладка равномерного хода тормозных колодок.

- Установка пружины на необходимую длину.

При проведении технического обслуживания тормоза с электромагнитным типом привода первоначально регулируется ход якоря (для этого регулировочная гайка освобождается от шайбы и вращается до момента, пока ход якоря не станет равен половине нормального).

Далее регулируется работа замыкающей пружины. Пружинная система сжимается до момента возникновения тормозного момента.

Конечный этап – вращение штока до соприкосновения с магнитным сердечником. В этот момент тормозные колодки должны находиться в нормальном рабочем положении.

Причиной неисправности может быть работа «всухую», поэтому в рамках обслуживания в толкатель заливается масляная смесь. При этом не рекомендуется смешивать разные масла – при минусовой температуре оно быстро загустеет и тормоза и выйдут из строя.

При стирании колодок более чем на 20% они нуждаются в замене. Для этого необходимо развести рычаги до соединения с якорем.

Мостовые краны представляют собой сложное оборудование. Устройство их имеет множество систем, регулирующих работу. Одной из самых важных является – тормозная.

Тормозная система отвечает за остановку движущихся механизмов оборудования и удержания груза на весу, а так же плавного его опускания и предотвращения непроизвольных движений машины.

Тормозная система регулирует работу различных частей и узлов крана

3.6. Тормозные и остановочные устройства

Тормозные и остановочные устройства

применяют для обеспечения надежной и безопасной работы ГПМ.

Тормоза

. Предназначены для регулирования скорости опускания груза и удержания его на весу, а также для остановки и удержания в заторможенном состоянии механизмов ГПМ.

· в зависимости от назначения: на стопорные, служащие для полной остановки механизмов; спускные, ограничивающие скорость опускания груза, комбинированные, выполняющие те и другие функции;

· по способу управления: на управляемые и автоматические, включение которых производится под воздействием центробежных сил или силы тяжести поднимаемого груза;

· по характеру работы: на нормально замкнутые (заторможенные при выключенном механизме) и нормально разомкнутые.

Тормоза должны быть надежными, безотказными в работе, долговечными, обеспечивать плавность торможения при бесшумной работе, иметь минимальные габариты. [8, 12].

Механизмы подъема груза должны быть снабжены: тормозами нормально закрытого типа, автоматически размыкающимися при включении привода и обеспечивать тормозной момент с коэффициентом запаса торможения, принимаемым по нормативным документам, но не менее 1,5.

У механизма подъема с двумя одновременно включаемыми приводами на каждом приводе должно быть установлено не менее одного тормоза с запасом торможения 1,25. В случае применения двух тормозов на каждом приводе и при наличии у механизма двух и более приводов коэффициент запаса торможения каждого тормоза должен быть не менее 1,1.

Механизмы подъема груза и изменения вылета должны быть снабжены тормозами, имеющими не размыкаемую кинематическую связь с барабанами, в кинематических цепях механизмов подъема электрических талей допускается установка муфт предельного момента.

С какой целью осматриваются тормоза?

Для обеспечения эффективности действия и надежной работы тормозов их необходимо регулярно осматривать, очищать of пыли и грязи, не допускать замасливания накладок, своевременно регулировать и ремонтировать. Обязательному осмотру они подлежат перед началом работы грузоподъемной машины. Крановщик должен проверить состояние и работу тормозов всех механизмов кранов. Исправность тормоза механизма подъема в процессе работы проверяется поднятием предельного груза на высоту 200—300 мм от уровня земли.

При периодических осмотрах и профилактических ремонтах грузоподъемных машин проверяют тормоза всех механизмов и, если необходимо, меняют тормозные накладки, пальцы и другие детали. При замене накладок необходимо следить, чтобы они плотно прилегали к тормозному шкиву.

В тех случаях, если тормоз не обеспечивает затормаживания механизма или, наоборот, резко затормаживает, его нужно отрегулировать согласно указаниям, содержащимся в инструкции завода-изготовителя крана. В управляемых ленточных тормозах регулируют усилие пружины, устанавливают равномерный отход тормозной ленты от шкива и правильность регулирования проверяют поднятием груза на 200—300 мм. Особое внимание обращают на состояние ленты и отсутствие надрывов. Из-за неисправности или неправильного регулирования тормозов может произойти самопроизвольное опускание груза или стрелы, падение крана, что приведет к травмам.

При эксплуатации тормозов необходимо обращать особое внимание на правильность охвата тормозного шкива колодками или лентой; на состояние заклепок и фрикционной ленты, колодок или стальной ленты, шарниров, рычагов и пружин, рабочих поверхностей тормозов (рабочие поверхности должны быть чистые, не иметь следов масла, грязи или выбоин); на электромагнит.

Источник

Механизмы мостовых кранов

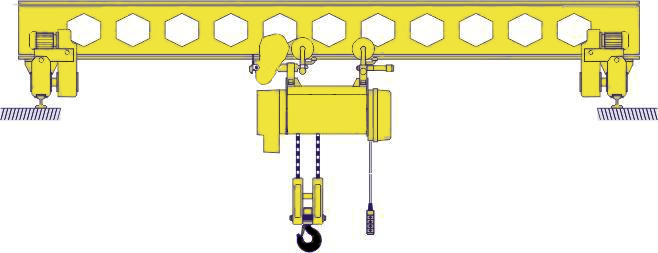

Механизмы мостового крана — это устройства, обеспечивающие стабильную работу грузоподъемной техники, а именно захват, поднятие, спуск груза, перемещение самого крана, систему торможения, методы управления и технику безопасности в рабочем процессе. Необходимость применения определенных механизмов зависит от технических характеристик самого крана.

Мостовые краны относятся к категории самых популярных грузоподъемных устройств. Они используются в строительстве, в ремонтных цехах и на производстве для транспортировки габаритных объектов. Мостовые краны сверх прочны и надежны, при этом доступны и просты в эксплуатации.

В зависимости от способа крепления, типа привода и конструктивных особенностей различают следующие виды мостовых кранов:

По типу исполнения моста крана:

По приводу грузоподъемного устройства:

По типу конструкции:

Кому доверить регулировку?

Кран-балка, как и грузоподъемное устройство другого типа, требует поверки тормозного конуса 3-4 раза за год. Если на рабочей поверхности конуса образуется нагар, то его необходимо очищать шкуркой. Для удаления масла с трущейся поверхности целесообразно будет воспользоваться бензином. Обслуживание крана предполагает также проверку надежности крепления регулировочной тормозной гайки. Прочная фиксация стопорных винтов также должна проверяться, ведь самопроизвольное передвижение крана исключено. Мостовая кран-балка может иметь и несколько двигателей. В этом случае важно согласовать работу тормозных систем.

обслуживает все типы кранов. Если вам требуется регулировка тормоза, то обращайтесь к нам. Наш опыт поможет сэкономить ваши денежные средства.

Источник

Механизм передвижения мостового крана: основные параметры

Механизм передвижения включает в себя электродвигатель мостового крана, который взаимодействует через редуктор с ходовой частью, снабжен ходовыми колесами (приводными и неприводными).

Передвижение мостового крана происходит по подкрановым путям. Подкрановый путь, по типу опоры, бывает опорным (для опорных конструкций) и подвесной (для мостовых кранов подвесных). С учетом этого, различают рельсовый или балочный подкрановый путь. Как правило, для подкрановых путей опорного крана используют рельсовые балки или полнотелый квадрат, если масса перемещаемого объекта свыше 20 тонн — специальные крановые рельсы. А для путей подвесного типа кранов используются балки типа М.

Механизм подъема груза мостового крана

В зависимости от привода подъемного механизма, их разделяют на ручные и электрические. На электрических роль подъема веса совершает электроталь (тельфер), а для движения самой машины используются электронные мотор-редуктора ходовых колес. В ручном механизме роль подъемника выполняет ручная таль, а перемещение происходит благодаря механическому ручному приводу.

предлагает широкий выбор крановых опций и запчастей, повышающих производительность и надежность работы механизмов крана. В нашем ассортименте Вы найдете частотные преобразователи, весы, ограничители грузоподъемности, троллейный токоподвод и радиоуправление.

«Атлант Кран» — высококлассные мостовые краны от производителя!

является ведущим производителем огромного спектра мостовых кранов в России. Индивидуальный подход к каждому покупателю, начиная от отдельных заказов малых строительных организаций до сложных, нестандартных конструкций для промышленных предприятий. Мы не только производим грузоподъемную технику, но и выполняем дальнейшее сопровождение: монтажные работы при установке, гарантийное обслуживание, ремонт в период эксплуатации, модернизацию с полной или частичной заменой износившихся механизмов.

сотрудничает только с надежными и проверенными поставщиками сырья и комплектующих, поэтому каждая производимая модель отвечает стандартам ГОСТ.

Заказать мостовой кран высокого качества или получить подробную консультацию наших специалистов Вы можете прямо сейчас в разделе «Мостовые краны

».

Источник

Мостовые краны

Мостовые электрические краны, благодаря простоте конструкции, широко используются на производстве (от небольших цехов до крупных металлургических комбинатов, судостроительных и авиационных заводов и пр.).

Назначение и требования к тормозам мостовых кранов

Основным назначением крановых тормозов является регулирование скорости подъема и опускания груза, удержание груза на весу, контроль движения мостового крана.

К тормозам мостовых кранов предъявляются повышенные требования. Они должны уметь работать в режиме с большим числом пусков и остановок в час.

Типы тормозов мостовых кранов

Колодочные и диско-колодочные тормоза мостовых кранов

Являются основными тормозами, применяемыми в мостовых кранах. Нормально замкнутые управляемые колодочные и диско-колодочные управляемые тормоза просты в установке и надежны в эксплуатации и часто не требуют установки второго тормоза. В роли приводного устройства для них чаще всего используются электрогидравлические толкатели (обычно уже входят в саму конструкцию тормоза).

Гидравлические тормоза мостовых кранов

Гидравлические тормоза отлично зарекомендовали себя в тормозных системах мостовых кранов. Одним из их главных применений является использование в качестве тормозов механизма крановой лебедки.

Достоинства гидравлических тормозов:

Электромагнитные тормоза мостовых кранов

Электромагнитные порошковые тормоза являются нормально разомкнутыми тормозами и их использование в мостовых кранах идет вместе с тормозами нормально замкнутого типа. Такое решение конечно усложняет конструкцию привода, но в ряде случаев является полностью оправданным, так позволяет добиться требуемой безопасности работы и позволяет увеличить срок службы тормозов и элементов привода.

Конструкция тормоза

Для начала давайте рассмотрим конструкцию тормозной системы талей данного типа, чтобы понять ее принцип действия, а это основа, чтобы начать действовать.

- Ротор;

- Крышка;

- Подшипник оси ротора;

- Задний щит (элемент корпуса электродвигателя);

- Гравёр;

- Болт;

- Уплотнение;

- Вентилятор (он же и есть тормоз);

- Накладки феродо (заклепанные или приклеенные);

- Тормозной кожух вентилятора;

- Гравер;

- Болт для притяжки кожуха;

- Шильдик производителя;

- Болт для притягивания решетки вентилятора;

- Гравер;

- Решетка;

- Контрольный болт;

- Специальная регулировочная шайба;>

- Болт;

- Гравер;

- Втулка;

- Шайба.

Применение тормозов в мостовых кранах

Для обеспечения работы больших мостовых кранов применяются несколько электродвигателей, практически каждый из которых (в зависимости от выполняемой работы) комплектуется тем или иным видом кранового тормоза.

Тормоза в механизмах подъема

Механизм подъема включает электродвигатель, соединенный муфтой и промежуточным валом с горизонтальным цилиндрическим редуктором; колодочный нормально замкнутый тормоз, барабан с ручьями для навивки каната, крюковую подвеску.

Лебедкой подъема управляет привод подъема — наиболее мощный из всех крановых приводов. В приводе подъема, вместе с колодочным тормозом, могут также применяться и другие типы крановых тормозов.

Тормоза в механизмах перемещения грузовой тележки

Механизм передвижения крановой тележки, в классическом варианте, включает в себя электродвигатель, вертикальный цилиндрический редуктор, выходной вал которого через соединительную муфту передает движение ходовым колесам, и колодочный нормально замкнутый тормоз.

Натяжение и регулировка тормоза

Итак, теперь мы, зная конструкцию, с легкостью можем понять принцип работы (аксиальный ход конусного ротора) и регулировки натяжения вентилятора с феродо, который является конусным тормозом электродвигателя подъема тали типа Т.

- Крюк электротельфера освободить от грузов и желательно, если это делается на установленном тельфере, опустить его на пол, так как при ослаблении натяжки, под весом крюка, ротор может начать движение, тем самым вызвать травму регулировщику;

- Снять решетку №4, открутив винты №5;

- Открутить винты №8, которые фиксируют регулировочную гайку №7;

- Затянуть, с помощью специального ключа, гайку №7 до упора (аксиальный ход ротора равен по формуле I=2n, где n это число оборотов гайки, а 2 шаг резьбы;

- Раскрутите регулировочную гайку до 1/4 — 1/2 оборота, для обеспечения нормального аксиального хода ротора (0,5-1 мм);

- Затяните два стопорных болта №8 гайки №7;

- Поставьте на место решетку;

- Испытайте тормоз под номинальным грузом, который в подвешенном состоянии в течении минуты, не должен двигаться вниз.

*при установки нового тормоза и феродо на старый работающий тельфер, необходимо установить правильный угол контакта с выработанной поверхностью, с помощью обработки накладок под правильный угол.

*регулировка проделывается непосредственно после установки нового или старого тельфера на место работы или после замены элементов, а так же при периодическом ТО.

Для регулирования равномерного отхода колодок от шкива электромагнит вновь ставят в замкнутое положение отжимной гайкой 4. Далее ослабляют контргайку 7 и вращением регулировочного винта 8 добиваются равномерного зазора между обеими колодками и шкивом. Величину зазора (0,4 —1,0 мм) определяют щупом или путем покачивания рычагов 9. После окончания регулировки винт 8 фиксируют контргайкой 7.

Установочную длину замыкающей пружины измеряют линейкой с ценой деления 1 мм при незамкнутом якоре электромагнита. Расчетная величина тормозного момента тормоза приводится в заводской инструкции для каждого механизма крана. Этому моменту соответствует определенная длина замыкающей пружины при замкнутом тормозе, приводимая в инструкции на тормоз. Если длина пружины отличается от установочной, то гайку 3 удерживают ключом от вращения и вращают тягу 1 за квадратный хвостовик в ту или иную сторону, увеличивая или уменьшая длину пружины.

Рис. 9. Регулирование тормозов с электрогидравлическим приводом:

а — общий вид; б — намеряемые параметры

Тормоза с приводом от ТКТГ регулируют (рис. 9, а) в той же последовательности, что и тормоза ТКТ. Отличия заключаются в том, что вместо хода электромагнита регулируют ход штока толкателя гайками 1, а длину пружины устанавливают гайкой 2 на тяге пружины. Равномерный отход колодок от тормозного шкива обеспечивается винтом 3. Шток 4 толкателя не должен доходить до нижнего упора при наложенных на шкив колодках. При этом необходимо обеспечить минимальное расстояние h, которое получается при вычитании из максимального расстояния Н (рис. 9, б), замеренного при поднятом до отказа штоке, установочного хода Рус, приведенного в табл. 6.

Таблица 6. Установочные величины для регулирования тормозов ТКТ и ТКТГ

Машинист обязан ежедневно тщательно осматривать и регулировать тормоза крана!

В мостовых электрических кранах предусмотрены средства коллективной защиты от поражения электрическим током. В этих кранах применяют четыре системы питания электрических аппаратов: трех- или четырехпроводную сеть трехфазного переменного тока напряженней 220/380 В; двухпроводную сеть постоянного тока; двухпроводную сеть однофазного переменного тока напряжением 220 В; двухпроводную сеть однофазного переменного тока напряжением 12—36 В. Электрооборудование кранов относится к разряду установок с напряжением до 1000 В. Эксплуатация таких установок связана с серьезной опасностью поражения электрическим током.

Напряжение, под действие которого попал человек, зависит от вида касания к токоведущим частям: однофазное и двухфазное. При однофазном касании человек непосредственно соприкасается с частями электрооборудования, нормально или случайно находящимися под напряжением. Степень поражения человека при таком касании зависит от качества изоляции проводов сети, ее протяженности, а также от того, имеет ли электрическая сеть заземленную или изолированную нейтраль. При однофазном касании в сети с заземленной нейтралью человек попадает под фазовое напряжение, которое в 1,73 раза меньше линейного. Сила тока, протекающего через тело человека, будет зависеть от фазового напряжения, сопротивления тела человека и изоляции пола, на котором стоит человек. При двухфазном касании человек одновременно оказывается под напряжением двух различных фаз. В этом случае сила действующего тока зависит от линейного напряжения и сопротивления тела человека.

Для защиты обслуживающего персонала электроустановок (ГОСТ 12.4.011—87) применяют следующие технические средства: оградительные и изолирующие устройства; предохранительные устройства; устройства автоматического контроля и сигнализации, автоматического отключения, защитного заземления и зануления, понижения напряжения. При обслуживании электрооборудования мостовых электрических кранов помимо средств коллективной защиты обязательно применение средств индивидуальной защиты.

Источник

Регулировка тормозных колодок мостового крана

Тормозом называется механизм, предназначенный для удержания груза на весу, регулирования скорости его опускания и быстрой остановки горизонтально движущихся частей крана — моста и тележки. Работа любого тормозного устройства основана на создании больших сил трения между движущейся частью и прижимаемой к ней тормозной колодкой или лентой. Сила трения F зависит от силы нажатия Р, Н, колодки или ленты и коэффициента трения между движущейся частью и тормозным устройством:

F = Pf. (2.4)

Сила трения создает тормозной момент на шкиве

Мт = FR = PfR, (2.5)

где R — радиус тормозного шкива, см.

Когда тормозной момент равен вращающему, наступает равновесие между движущими силами и силами торможения, движение продолжается. Следовательно, для полной остановки механизма необходимо, чтобы тормозной момент Мт был больше вращающего момента Мвр.

При скорости движения тележки 32 м/мин и менее тормоза в механизмах передвижения можно не устанавливать. В этом случае запас энергии невелик и трения в подшипниках и о рельсы достаточно, чтобы механизм остановился на допустимом пути торможения (п. 137 Правил). В зависимости от силы торможения спускающийся груз, мост крана или тележка будут продолжать движение с по степенно уменьшающейся скоростью до полной остановки. Путь, проходимый механизмом с начала торможения до полной остановки, называется путем торможения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По конструктивному исполнению тормоза делятся на радиальные и осевые. Радиальные, в свою очередь, подразделяются на колодочные и ленточные, а осевые — на дисковые и конусные.

По характеру работы тормоза могут быть стопорными — для остановки механизма — и спускными — для ограничения скорости спуска.

Тормоза бывают открытого и закрытого типов. Открытым называется такой тормоз, который срабатывает при нажатии на тормозную педаль, а нормально не оказывает какого-либо сопротивления работе механизма, с которым он связан. Закрытым или замкнутым называется тормоз, нормально находящийся в закрытом состоянии, препятствующем движению связанного с ним механизма до тех пор, пока не будет нажат рычаг тормоза. При этом тормоз открывается и связанный с ним механизм получает возможность работать.

Подъемные механизмы кранов оборудованы закрытыми (замкнутыми) тормозами — нормально механизмы заторможены, тормоз снимается только при включении двигателя. Механизмы подъема кранов, транспортирующих раскаленный металл, взрывчатые и ядовитые вещества и кислоты, должны иметь два тормоза, действующие независимо друг от друга. При отключении двигателя тормоз автоматически закрывается, вследствие чего груз повисает в воздухе. На механизмах передвижения крана также ставят закрытые тормоза. Поглощая инерцию движущихся частей, они тем самым способствуют сокращению пути их движения после остановки двигателя.

Тормоза закрытого типа на кранах применяют в связи с тем, что они надежнее открытых и их неисправность легко обнаружить. Тормоза открытые иногда устанавливают на кранах в дополнение к закрытым в качестве вспомогательных тормозов для более быстрой и точной остановки механизмов передвижения.

Управление последними производится с помощью ручного рычага или ножной педали. Процесс торможения в этом случае можно регулировать. В зависимости от силы нажатия на рычаг тормоза тормозящие усилия могут быть сильнее и слабее. Такой тормоз называется оперативным.

Для автоматического размыкания тормозов закрытого типа служат тормозные электромагниты или электромеханические и электрогидравлические толкатели.

Наибольшее распространение в крановых механизмах получили колодочные тормоза. Тормозное усилие в них создается сжатой пружиной или специальным тормозным грузом. Пружинное замыкание тормозов более совершенно, чем грузовое. Осадкой пружины можно точно отрегулировать силу нажатия колодок на тормозной шкив, торможение будет плавным и быстрым, без толчков.

При грузовом замыкании время торможения увеличивается, торможение происходит с толчками, регулировка нажатия за счет перемещения груза по рычагу не всегда может быть точной и удобной.

Колодочные тормоза состоят из чугунного или стального шкива и чугунных или стальных колодок, зажимающих в случае надобности шкив и тормозящих его движение. Тормоза делают с двумя колодками, расположенными по обеим сторонам шкива для равномерного распределения нагрузки на его вал. Тормозной шкив устанавливают всегда до редуктора, т. е. там, где частота вращения шкива выше, а усилие меньше. В связи с этим для торможения требуется меньшее усилие, чем при размещении шкива после редуктора.

В качестве тормозного шкива используют муфту, соединяющую электродвигатель с редуктором. Тормоз устанавливают так, чтобы его колодки зажимали ту половину муфты, которая соединена с редуктором, а не с двигателем.

Если тормозить половину муфты, соединенную с двигателем, то в случае среза соединительных болтов муфты будет заторможен только двигатель, а не механизм. Надежность работы тормоза при этом будет меньше. Хотя срез болтов соединительной муфты происходит очень редко, для полной безопасности работы необходимо предусмотреть все возможные поломки частей крана и сделать его работу устойчивой и безаварийной.

Груз, замыкающий тормоз, должен быть укреплен на рычаге так, чтобы исключалась возможность его падения или самопроизвольного смещения. При использовании пружин тормоз должен замыкаться усилием сжатой пружины. Пружину размещают в гильзе или снабжают центрирующим стержнем. Тормоз должен быть защищен от попадания на тормозной шкив влаги или масла. На поверхность тормозных колодок приклепывают специальную тормозную ленту, увеличивающую трение между колодкой и шкивом.

Устройство колодочного тормоза с короткоходовым электромагнитом типа ТКП (постоянного тока) приведено на рис. 2.34, а колодочного тормоза с грузовым замыканием и длинноходовым электромагнитом типа КМТ (переменного тока) — на рис. 2.35.

В ленточных тормозах торможение шкива осуществляется за счет силы трения, возникающей между трущимися поверхностями шкива и ленты тормоза при нажиме тормозного рычага. Применяются они реже колодочных из-за того, что при их работе возникают значительные добавочные усилия, изгибающие вал тормозного шкива (рис. 2.36).

Рис. 2.34. Колодочный тормоз с короткоходовым электромагнитом постоянного тока типа ТКП

Рис. 2.35. Колодочный тормоз с грузовым замыканием и длиннохо-довым электромагнитом переменного тока типа КМТ

Рис. 2.36. Ленточный тормоз с тормозным электромагнитом

Различают простые, дифференциальные и суммирующие ленточные тормоза. В простом тормозе один конец тормозной ленты крепится неподвижно на шарнире, а другой — к подвижному рычагу. Изменяя положение рычага, регулируют усилие торможения. Тормоза этого типа могут быть многообхватными, т. е. лента может иметь несколько витков. Принцип работы их такой же, как и обычных тормозов. Простой ленточный тормоз при изменении направления вращения шкива будет развивать меньшее тормозное усилие.

В суммирующем тормозе оба конца тормозной ленты укреплены на тормозном рычаге на равных расстояниях от оси вращения рычага. Статический момент груза равен сумме моментов натяжений концов ленты. Этот вид тормоза может хорошо работать и при изменении направления тормозного шкива.

В двухленточном тормозе типа ТЛП с короткоходовым электромагнитом постоянного тока (рис. 2.37) усилие, изгибающее вал тормозного шкива, незначительно. Размыкание тормоза происходит быстро, так как якорь электромагнита имеет малый ход — всего 1 мм.

Рис. 2.37. Двухленточный тормоз типа ТЛП

Большой угол обхвата шкива тормозной лентой (320°) дает большие тормозные усилия при малых удельных давлениях, поэтому срок службы тормозной ленты значительный. Толщина ленты 2—5 мм, ширина 100—200 мм. В качестве материала ленты используют сталь 45.

К ленте прикрепляют тормозную накладку для увеличения трения. В качестве тормозных накладок в крановых тормозах применяют тормозную асбестовую ленту типа А, пропитанную битумом, ленту типа Б, пропитанную маслом, и вальцованную ленту, приготовленную из асбестовой крошки и каучука с добавлением серы с последующей вулканизацией. Тормозная лента должна обладать высоким коэффициентом трения, сохранять тормозные качества при нагреве во время работы, мало изнашиваться, хорошо обрабатываться.

Лента типа А имеет коэффициент трения по металлу 0,37 и допускает нагрев до 200 °С. Для ленты типа Б эти значения равны соответственно 0,35 и 175 °С, а для вальцованной ленты — 0,42 и 220 °С. Вальцованная лента износоустойчива. Срок службы такой ленты в два-четыре раза больше, чем ленты типов А и Б.

Тормозные накладки крепят к тормозам чаще всего латунными или медными заклепками с потайной головкой. Головку заклепки заглубляют на половину толщины ленты.

Тормозным устройством называют механизм, предназначенный для остановки кранового механизма, а также для надежного удержания груза в поднятом состоянии. В некоторых случаях тормоза используют также для регулирования скорости подъема и опускания груза. Основное назначение тормозов заключается в создании сил сопротивления перемещению кранового механизма.

В мостовых электрических кранах применяют колодочные и дисково-колодочные тормоза. В колодочных тормозах тормозные колодки прижимаются к наружной поверхности тормозного шкива. В дисково-колодочных тормозах тормозные колодки выполнены плоскими и прижимаются они к торцовым поверхностям диска.

Тормоза мостовых электрических кранов замкнуты, т. е. их колодки прижаты к тормозному шкиву или диску в нормальном состоянии, когда отключен приводной двигатель механизма и привод тормоза (п. 125 Правил). Усилие замыкания тормоза (усилие прижатия колодок к шкиву или диску) создается постоянно действующей внешней силой предварительно сжатой замыкающей пружины. Эти тормоза размыкаются, освобождая механизмы крана, только при включении привода тормоза одновременно с включением приводного двигателя механизма. Крановые тормоза приводятся в действие автоматически при отключении приводного двигателя механизма. Тормоза механизмов мостовых электрических кранов не создают сил сопротивления при работе механизма, а стопорят механизм только в конце движения при отключении от электрической сети приводного двигателя и удерживают механизм на месте при стоянке.

Колодка прижимается к тормозному шкиву под действием усилия замыкающей пружины. Это усилие зависит от степени поджатая, т. е. осадки пружины. При производстве тормозов применяют материалы, которые позволяют изготовлять замыкающие пружины с приблизительно одинаковыми характеристиками. От длины пружины в сжатом состоянии зависит усилие, которое она создает. Регулируя длину пружины в сжатом состоянии, машинист может увеличивать или уменьшать усилие прижатия колодок к тормозному шкиву.

Коэффициент трения р, зависит от свойств материалов, из которых изготовлены тормозные колодки и шкив, а также от состояния поверхности трения тормозного шкива — наличие смазочного материала, влаги, ржавчины, рисок и канавок. Для повышения стабильности и коэффициента трения и увеличения срока службы тормоза тормозные шкивы подвергают термической обработке, чаще всего закалке токами высокой частоты до твердости не менее HRC 35. Тормозные колодки снабжают фрикционными накладками, изготовленными из смеси асбестовой ваты с различными каучуками или смолами. Такие накладки обладают стабильным и высоким значением коэффициента трения (n = 0,3-f-0,5). Таким образом, при работе тормоза сила трения создается при прижатии фрикционных накладок к термообработанной поверхности трения тормозного шкива.

При торможении кинетическая энергия движущегося механизма преобразуется в тепловую энергию нагрева поверхности трения тормоза. В тяжелом и весьма тяжелом режимах работы мостового крана температура поверхности трения тормоза может достигать 200° С и более. Одним из недостатков фрикционных накладок крановых колодочных тормозов является то, что при сильном нагреве коэффициент трения накладки по шкиву начинает уменьшаться. При этом пропорционально уменьшается сила трения и увеличивается путь торможения, что может привести к аварии крана. По этой причине нельзя использовать кран в режиме, более тяжелом, чем режим, указанный в паспорте крана. Фрикционные накладки быстро изнашиваются, если усилие их прижатия к тормозному шкиву превышает заданное значение. Поэтому давление между фрикционными накладками на каучуковой основе и тормозным шкивом не должно быть больше 0,5—0,6 МПа.

При работе тормоза в результате действия сил трения возникает тормозной момент. Тормозной момент зависит от силы трения и диаметра тормозного шкива. С увеличением диаметра шкива при одинаковых усилиях прижатия колодок к шкиву и коэффициенте трения тормозной момент увеличивается. Поэтому на разных крановых механизмах установлены тормоза с разными диаметрами тормозных шкивов.

Для полной остановки и удержания механизма или поднятого груза в неподвижном состоянии необходимо, чтобы тормозной момент тормоза был больше крутящего момента, создаваемого приводным двигателем механизма или весом поднятого груза. Превышение тормозного момента по сравнению с крутящим называют коэффициентом запаса торможения. Коэффициент запаса торможения задается при проектировании крана.

В зависимости от скорости начала торможения, тормозного момента и массы крана или поднимаемого груза грузовая тележка, кран или груз при торможении будут проходить до полной остановки определенный путь, который называют тормозным путем.

Рис. 84. Крановый двухколодочный тормоз с электромагнитом переменного тока:

Для кранов, работающих на постоянном токе, применяют тормоза с приводом от электромагнита типа МП (рис. 85), а для кранов, работающих на переменном токе,— тормоза с приводом or электромагнита типа МО-Б (см. рис. 84,6) или от электрогидравлического толкателя (рис. 86). Колодочный тормоз с приводом от электромагнита работает следующим образом. При включении контроллера электрический ток поступает одновременно в обмотки приводного двигателя механизма и в катушку (см. рис. 84, б) сердечника приводного электромагнита тормоза. В результате вокруг катушки сердечника образуется электромагнитное поле, под действием которого якорь электромагнита прижимается к сер- дечнику и нажимает на конец штока. В электромагнитах типа МП якорь движется поступательно, а в электромагнитах типа МО-Б поворачивается относительно шарнира крепления якоря на сердечнике. Шток, перемещаясь, Сжимает главную пружину. Тормозные рычаги, освободившись от действия главной пружины, повернутся, и тормозные колодки освободят тормозной шкив. При выключении контроллера прекратится подача электрического тока в катушку сердечника электромагнита, магнитное поле вокруг катушки исчезнет, и якорь отпадет от сердечника. Главная пружина не будет удерживаться в сжатом состоянии якорем электромагнита и повернет тормозные рычаги, прижав колодки к тормозному шкиву.

Рис. 85. Крановый двухколодочный тормоз с электромагнитом постоянного тока

В тормозах с приводом от электрогидравлического толкателя (рис. 86, а) на одном из тормозных рычагов шарнирно с помощью пальца закреплен приводной рычаг. Приводной рычаг с помощью шарнирно закрепленной тяги соединен со вторым тормозным рычагом. Свободный конец приводного рычага шарнирно соединен со штоком электрогидравлического толкателя. К рычагу шарнирно прикреплена тяга, на которой установлена замыкающая пружина. Один конец пружины связан с основанием тормоза, а другой через опорную шайбу и гайки — с тягой. Через шайбу и гайки усилие сжатой пружины передается на приводной рычаг. При этом приводной рычаг опущен, а свободные концы тормозных рычагов сведены и колодки прижаты к тормозному шкиву. Болт служит для регулирования равномерного отхода колодок от тормозного шкива.

Электрогидравлический толкатель имеет корпус (рис. 86,6), в нижней части которого установлен приводной электродвигатель центробежного насоса. В верхней части корпуса имеется гильза, в которой перемещается поршень со штоком. Поршень, насос и электродвигатель залиты маслом до указанного уровня. Для заливки масла служит пробка. Для слива загрязненного масла имеется пробка в нижней части корпуса.

Рис. 86. Крановый двухколодочный тормоз с приводом от электрогидравлического толкателя:

а — тормоз в сборе; б — электрогидравлический толкатель

При включении электродвигателя механизма одновременно включается электродвигатель центробежного насоса толкателя. При работе насоса под поршнем создается избыточное давление масла, и поршень поднимается. При этом шток поршня поворачивает приводной рычаг тормоза. Замыкающая пружина дополнительно сжимается, а тормозные рычаги отводят колодки от тормозного шкива, освобождая механизм. При отключении от электрической сети приводного двигателя механизма одновременно отключается и электродвигатель насоса толкателя. Давление под поршнем падает, и приводной рычаг под действием усилия замыкающей пружины опускается, прижимая колодки к тормозному шкиву.

В качестве тормозного шкива в основном используют одну из половин муфты (рис. 87), соединяющей ротор приводного двигателя с входным валом редуктора (п. 129 Правил). Тормоз должен устанавливаться так, чтобы колодки прижимались к той половине муфты, которая установлена на валу редуктора. Это необходимо для того, чтобы при разрушении пальцев муфты механизм остался заторможенным. Если тормоз установить на полумуфту, закрепленную на валу ротора электродвигателя, то при поломке пальцев муфты механизм будет расторможен, что может привести к аварии крана. Тормозной шкив устанавливают на входном валу редуктора по той причине, что частота вращения этого вала больше, а крутящий момент меньше, чем у других валов механизма. Поэтому при торможении механизма в этом случае требуется меньшее усилие, чем при установке тормоза на других валах редуктора.

Фрикционные накладки для крановых колодочных тормозов изготовляют из вальцованной асбокаучуковой ленты типа ЭМ-2 (ГОСТ 15960—70). Накладки крепятся к тормозным колодкам заклепками. Если толщина накладок уменьшится в средней части до Ч2, а в крайних частях до ‘/з первоначальной толщины, то накладки становятся непригодными для эксплуатации. При изнашиваиии накладок до такой степени, когда головки заклепок касаются поверхности трения тормозного шкива, эксплуатация крана не допускается. При соприкосновении головок заклепок с поверхностью трения шкива происходит интенсивное изнашивание поверхности трения с появлением кольцевых бороздок, что снижает надежность тормоза.

Дисково-колодочные тромоза по сравнению с крановыми колодочными обладают повышенной надежностью и долговечностью.

Тормозной шкив с кранах зарубежного производства, втулочво-пальцевой муфтой Вместо тормозного шкива в этих тормозах используют диск, закрепленный на входном валу редуктора с помощью ступицы. Плоские тормозные колодки с накладками из твердого асбосмоляно- го материала прижимаются к боковым поверхностям диска. Тормоз такого типа содержит основание (рис. 88), два шарнирно закрепленных на основании рычага, несущих тормозные колодки с фрикционными накладками. На верхних концах рычагов с внешней стороны выполнены цилиндрические углубления, в которых установлены обоймы с пакетами тарельчатых замыкающих пружин. В сквозных отверстиях пружин пропущена стягивающая их шпилька. Пружины затягивают гайками. Над пакетами замыкающих пружин рычаги имеют приливы с горизонтальными пазами, в которых на вертикальных осях установлены ролики. С роликами взаимодействует клин, шарнирно связанный со штоком электрогидравлического толкателя.

Тормозной диск прикреплен к ступице тормозного вала винтами. Постоянный зазор между тормозным диском и накладками колодок при разомкнутом тормозе независимо от износа накладок обеспечивается автоматическим компенсатором износа накладок, содержащим тяги и обгонные муфты.

В замкнутом положении тормозные колодки под действием усилия замыкающих пружин прижаты к тормозному диску. Толкатель отключен от электрической сети, ролики сближены и контактируют с клином в зоне его острия. При включении электродвигателя толкателя клин, преодолевая усилие замыкающих пружин, разводит рычаги и освобождает тормозной диск. По мере изнашивания фрикционных накладок ход клина увеличивается, вследствие чего в процессе размыкания тормоза поворачиваются муфты.

При повороте муфт тормозные колодки приближаются в тормозному диску, компенсируя образовавшийся при изнашивании накладок дополнительный зазор между накладками и диском.

Источник

➤

| Регулируемая величина | Электромагнит | Электрогидравлический толкатель | |

| МО-100Б | МО-200Б | ТЭГ-25 | ТГМ-50 |

| Ход якоря электромагнита (на уровне наиболее удаленной точки якоря), мм: установочный Рус предельно допустимый Рпд Ход штока толкателя, мм: установочный Рус предельно допустимый Рпд |

3.6. Тормозные и остановочные устройства

Тормозные и остановочные устройства

применяют для обеспечения надежной и безопасной работы ГПМ.

Тормоза

. Предназначены для регулирования скорости опускания груза и удержания его на весу, а также для остановки и удержания в заторможенном состоянии механизмов ГПМ.

· в зависимости от назначения: на стопорные, служащие для полной остановки механизмов; спускные, ограничивающие скорость опускания груза, комбинированные, выполняющие те и другие функции;

· по способу управления: на управляемые и автоматические, включение которых производится под воздействием центробежных сил или силы тяжести поднимаемого груза;

· по характеру работы: на нормально замкнутые (заторможенные при выключенном механизме) и нормально разомкнутые.

Тормоза должны быть надежными, безотказными в работе, долговечными, обеспечивать плавность торможения при бесшумной работе, иметь минимальные габариты. [8, 12].

Механизмы подъема груза должны быть снабжены: тормозами нормально закрытого типа, автоматически размыкающимися при включении привода и обеспечивать тормозной момент с коэффициентом запаса торможения, принимаемым по нормативным документам, но не менее 1,5.

У механизма подъема с двумя одновременно включаемыми приводами на каждом приводе должно быть установлено не менее одного тормоза с запасом торможения 1,25. В случае применения двух тормозов на каждом приводе и при наличии у механизма двух и более приводов коэффициент запаса торможения каждого тормоза должен быть не менее 1,1.

Механизмы подъема груза и изменения вылета должны быть снабжены тормозами, имеющими не размыкаемую кинематическую связь с барабанами, в кинематических цепях механизмов подъема электрических талей допускается установка муфт предельного момента.

По конструктивному исполнению тормоза делятся на радиальные и осевые. Радиальные, в свою очередь, подразделяются на колодочные и ленточные, а осевые — на дисковые и конусные.

По характеру работы тормоза могут быть стопорными — для остановки механизма — и спускными — для ограничения скорости спуска.

Тормоза бывают открытого и закрытого типов. Открытым называется такой тормоз, который срабатывает при нажатии на тормозную педаль, а нормально не оказывает какого-либо сопротивления работе механизма, с которым он связан. Закрытым или замкнутым называется тормоз, нормально находящийся в закрытом состоянии, препятствующем движению связанного с ним механизма до тех пор, пока не будет нажат рычаг тормоза. При этом тормоз открывается и связанный с ним механизм получает возможность работать.

Подъемные механизмы кранов оборудованы закрытыми (замкнутыми) тормозами — нормально механизмы заторможены, тормоз снимается только при включении двигателя. Механизмы подъема кранов, транспортирующих раскаленный металл, взрывчатые и ядовитые вещества и кислоты, должны иметь два тормоза, действующие независимо друг от друга. При отключении двигателя тормоз автоматически закрывается, вследствие чего груз повисает в воздухе. На механизмах передвижения крана также ставят закрытые тормоза. Поглощая инерцию движущихся частей, они тем самым способствуют сокращению пути их движения после остановки двигателя.

Тормоза закрытого типа на кранах применяют в связи с тем, что они надежнее открытых и их неисправность легко обнаружить. Тормоза открытые иногда устанавливают на кранах в дополнение к закрытым в качестве вспомогательных тормозов для более быстрой и точной остановки механизмов передвижения.

Управление последними производится с помощью ручного рычага или ножной педали. Процесс торможения в этом случае можно регулировать. В зависимости от силы нажатия на рычаг тормоза тормозящие усилия могут быть сильнее и слабее. Такой тормоз называется оперативным.

Для автоматического размыкания тормозов закрытого типа служат тормозные электромагниты или электромеханические и электрогидравлические толкатели. Наибольшее распространение в крановых механизмах получили колодочные тормоза. Тормозное усилие в них создается сжатой пружиной или специальным тормозным грузом. Пружинное замыкание тормозов более совершенно, чем грузовое. Осадкой пружины можно точно отрегулировать силу нажатия колодок на тормозной шкив, торможение будет плавным и быстрым, без толчков.

При грузовом замыкании время торможения увеличивается, торможение происходит с толчками, регулировка нажатия за счет перемещения груза по рычагу не всегда может быть точной и удобной.

Колодочные тормоза состоят из чугунного или стального шкива и чугунных или стальных колодок, зажимающих в случае надобности шкив и тормозящих его движение. Тормоза делают с двумя колодками, расположенными по обеим сторонам шкива для равномерного распределения нагрузки на его вал. Тормозной шкив устанавливают всегда до редуктора, т. е. там, где частота вращения шкива выше, а усилие меньше. В связи с этим для торможения требуется меньшее усилие, чем при размещении шкива после редуктора.

В качестве тормозного шкива используют муфту, соединяющую электродвигатель с редуктором. Тормоз устанавливают так, чтобы его колодки зажимали ту половину муфты, которая соединена с редуктором, а не с двигателем.

Если тормозить половину муфты, соединенную с двигателем, то в случае среза соединительных болтов муфты будет заторможен только двигатель, а не механизм. Надежность работы тормоза при этом будет меньше. Хотя срез болтов соединительной муфты происходит очень редко, для полной безопасности работы необходимо предусмотреть все возможные поломки частей крана и сделать его работу устойчивой и безаварийной.

Груз, замыкающий тормоз, должен быть укреплен на рычаге так, чтобы исключалась возможность его падения или самопроизвольного смещения. При использовании пружин тормоз должен замыкаться усилием сжатой пружины. Пружину размещают в гильзе или снабжают центрирующим стержнем. Тормоз должен быть защищен от попадания на тормозной шкив влаги или масла. На поверхность тормозных колодок приклепывают специальную тормозную ленту, увеличивающую трение между колодкой и шкивом.

Устройство колодочного тормоза с короткоходовым электромагнитом типа ТКП (постоянного тока) приведено на рис. 2.34, а колодочного тормоза с грузовым замыканием и длинноходовым электромагнитом типа КМТ (переменного тока) — на рис. 2.35.

В ленточных тормозах торможение шкива осуществляется за счет силы трения, возникающей между трущимися поверхностями шкива и ленты тормоза при нажиме тормозного рычага. Применяются они реже колодочных из-за того, что при их работе возникают значительные добавочные усилия, изгибающие вал тормозного шкива (рис. 2.36).

Рис. 2.34. Колодочный тормоз с короткоходовым электромагнитом постоянного тока типа ТКП

Рис. 2.35. Колодочный тормоз с грузовым замыканием и длиннохо-довым электромагнитом переменного тока типа КМТ

Рис. 2.36. Ленточный тормоз с тормозным электромагнитом

Различают простые, дифференциальные и суммирующие ленточные тормоза. В простом тормозе один конец тормозной ленты крепится неподвижно на шарнире, а другой — к подвижному рычагу. Изменяя положение рычага, регулируют усилие торможения. Тормоза этого типа могут быть многообхватными, т. е. лента может иметь несколько витков. Принцип работы их такой же, как и обычных тормозов. Простой ленточный тормоз при изменении направления вращения шкива будет развивать меньшее тормозное усилие.

В суммирующем тормозе оба конца тормозной ленты укреплены на тормозном рычаге на равных расстояниях от оси вращения рычага. Статический момент груза равен сумме моментов натяжений концов ленты. Этот вид тормоза может хорошо работать и при изменении направления тормозного шкива.

В двухленточном тормозе типа ТЛП с короткоходовым электромагнитом постоянного тока (рис. 2.37) усилие, изгибающее вал тормозного шкива, незначительно. Размыкание тормоза происходит быстро, так как якорь электромагнита имеет малый ход — всего 1 мм.

Рис. 2.37. Двухленточный тормоз типа ТЛП

Большой угол обхвата шкива тормозной лентой (320°) дает большие тормозные усилия при малых удельных давлениях, поэтому срок службы тормозной ленты значительный. Толщина ленты 2—5 мм, ширина 100—200 мм. В качестве материала ленты используют сталь 45.

К ленте прикрепляют тормозную накладку для увеличения трения. В качестве тормозных накладок в крановых тормозах применяют тормозную асбестовую ленту типа А, пропитанную битумом, ленту типа Б, пропитанную маслом, и вальцованную ленту, приготовленную из асбестовой крошки и каучука с добавлением серы с последующей вулканизацией. Тормозная лента должна обладать высоким коэффициентом трения, сохранять тормозные качества при нагреве во время работы, мало изнашиваться, хорошо обрабатываться.

Лента типа А имеет коэффициент трения по металлу 0,37 и допускает нагрев до 200 °С. Для ленты типа Б эти значения равны соответственно 0,35 и 175 °С, а для вальцованной ленты — 0,42 и 220 °С. Вальцованная лента износоустойчива. Срок службы такой ленты в два-четыре раза больше, чем ленты типов А и Б.

Тормозные накладки крепят к тормозам чаще всего латунными или медными заклепками с потайной головкой. Головку заклепки заглубляют на половину толщины ленты.

Тормозным устройством называют механизм, предназначенный для остановки кранового механизма, а также для надежного удержания груза в поднятом состоянии. В некоторых случаях тормоза используют также для регулирования скорости подъема и опускания груза. Основное назначение тормозов заключается в создании сил сопротивления перемещению кранового механизма.

В мостовых электрических кранах применяют колодочные и дисково-колодочные тормоза. В колодочных тормозах тормозные колодки прижимаются к наружной поверхности тормозного шкива. В дисково-колодочных тормозах тормозные колодки выполнены плоскими и прижимаются они к торцовым поверхностям диска.

Тормоза мостовых электрических кранов замкнуты, т. е. их колодки прижаты к тормозному шкиву или диску в нормальном состоянии, когда отключен приводной двигатель механизма и привод тормоза (п. 125 Правил). Усилие замыкания тормоза (усилие прижатия колодок к шкиву или диску) создается постоянно действующей внешней силой предварительно сжатой замыкающей пружины. Эти тормоза размыкаются, освобождая механизмы крана, только при включении привода тормоза одновременно с включением приводного двигателя механизма. Крановые тормоза приводятся в действие автоматически при отключении приводного двигателя механизма. Тормоза механизмов мостовых электрических кранов не создают сил сопротивления при работе механизма, а стопорят механизм только в конце движения при отключении от электрической сети приводного двигателя и удерживают механизм на месте при стоянке.

Колодка прижимается к тормозному шкиву под действием усилия замыкающей пружины. Это усилие зависит от степени поджатая, т. е. осадки пружины. При производстве тормозов применяют материалы, которые позволяют изготовлять замыкающие пружины с приблизительно одинаковыми характеристиками. От длины пружины в сжатом состоянии зависит усилие, которое она создает. Регулируя длину пружины в сжатом состоянии, машинист может увеличивать или уменьшать усилие прижатия колодок к тормозному шкиву.

Коэффициент трения р, зависит от свойств материалов, из которых изготовлены тормозные колодки и шкив, а также от состояния поверхности трения тормозного шкива — наличие смазочного материала, влаги, ржавчины, рисок и канавок. Для повышения стабильности и коэффициента трения и увеличения срока службы тормоза тормозные шкивы подвергают термической обработке, чаще всего закалке токами высокой частоты до твердости не менее HRC 35. Тормозные колодки снабжают фрикционными накладками, изготовленными из смеси асбестовой ваты с различными каучуками или смолами. Такие накладки обладают стабильным и высоким значением коэффициента трения (n = 0,3-f-0,5). Таким образом, при работе тормоза сила трения создается при прижатии фрикционных накладок к термообработанной поверхности трения тормозного шкива.

При торможении кинетическая энергия движущегося механизма преобразуется в тепловую энергию нагрева поверхности трения тормоза. В тяжелом и весьма тяжелом режимах работы мостового крана температура поверхности трения тормоза может достигать 200° С и более. Одним из недостатков фрикционных накладок крановых колодочных тормозов является то, что при сильном нагреве коэффициент трения накладки по шкиву начинает уменьшаться. При этом пропорционально уменьшается сила трения и увеличивается путь торможения, что может привести к аварии крана. По этой причине нельзя использовать кран в режиме, более тяжелом, чем режим, указанный в паспорте крана. Фрикционные накладки быстро изнашиваются, если усилие их прижатия к тормозному шкиву превышает заданное значение. Поэтому давление между фрикционными накладками на каучуковой основе и тормозным шкивом не должно быть больше 0,5—0,6 МПа.

При работе тормоза в результате действия сил трения возникает тормозной момент. Тормозной момент зависит от силы трения и диаметра тормозного шкива. С увеличением диаметра шкива при одинаковых усилиях прижатия колодок к шкиву и коэффициенте трения тормозной момент увеличивается. Поэтому на разных крановых механизмах установлены тормоза с разными диаметрами тормозных шкивов.

Для полной остановки и удержания механизма или поднятого груза в неподвижном состоянии необходимо, чтобы тормозной момент тормоза был больше крутящего момента, создаваемого приводным двигателем механизма или весом поднятого груза. Превышение тормозного момента по сравнению с крутящим называют коэффициентом запаса торможения. Коэффициент запаса торможения задается при проектировании крана.

В зависимости от скорости начала торможения, тормозного момента и массы крана или поднимаемого груза грузовая тележка, кран или груз при торможении будут проходить до полной остановки определенный путь, который называют тормозным путем.

Рис. 84. Крановый двухколодочный тормоз с электромагнитом переменного тока:

Для кранов, работающих на постоянном токе, применяют тормоза с приводом от электромагнита типа МП (рис. 85), а для кранов, работающих на переменном токе,— тормоза с приводом or электромагнита типа МО-Б (см. рис. 84,6) или от электрогидравлического толкателя (рис. 86). Колодочный тормоз с приводом от электромагнита работает следующим образом. При включении контроллера электрический ток поступает одновременно в обмотки приводного двигателя механизма и в катушку (см. рис. 84, б) сердечника приводного электромагнита тормоза. В результате вокруг катушки сердечника образуется электромагнитное поле, под действием которого якорь электромагнита прижимается к сер- дечнику и нажимает на конец штока. В электромагнитах типа МП якорь движется поступательно, а в электромагнитах типа МО-Б поворачивается относительно шарнира крепления якоря на сердечнике. Шток, перемещаясь, Сжимает главную пружину. Тормозные рычаги, освободившись от действия главной пружины, повернутся, и тормозные колодки освободят тормозной шкив. При выключении контроллера прекратится подача электрического тока в катушку сердечника электромагнита, магнитное поле вокруг катушки исчезнет, и якорь отпадет от сердечника. Главная пружина не будет удерживаться в сжатом состоянии якорем электромагнита и повернет тормозные рычаги, прижав колодки к тормозному шкиву.

Рис. 85. Крановый двухколодочный тормоз с электромагнитом постоянного тока

В тормозах с приводом от электрогидравлического толкателя (рис. 86, а) на одном из тормозных рычагов шарнирно с помощью пальца закреплен приводной рычаг. Приводной рычаг с помощью шарнирно закрепленной тяги соединен со вторым тормозным рычагом. Свободный конец приводного рычага шарнирно соединен со штоком электрогидравлического толкателя. К рычагу шарнирно прикреплена тяга, на которой установлена замыкающая пружина. Один конец пружины связан с основанием тормоза, а другой через опорную шайбу и гайки — с тягой. Через шайбу и гайки усилие сжатой пружины передается на приводной рычаг. При этом приводной рычаг опущен, а свободные концы тормозных рычагов сведены и колодки прижаты к тормозному шкиву. Болт служит для регулирования равномерного отхода колодок от тормозного шкива.

Электрогидравлический толкатель имеет корпус (рис. 86,6), в нижней части которого установлен приводной электродвигатель центробежного насоса. В верхней части корпуса имеется гильза, в которой перемещается поршень со штоком. Поршень, насос и электродвигатель залиты маслом до указанного уровня. Для заливки масла служит пробка. Для слива загрязненного масла имеется пробка в нижней части корпуса.

Рис. 86. Крановый двухколодочный тормоз с приводом от электрогидравлического толкателя: а — тормоз в сборе; б — электрогидравлический толкатель

При включении электродвигателя механизма одновременно включается электродвигатель центробежного насоса толкателя. При работе насоса под поршнем создается избыточное давление масла, и поршень поднимается. При этом шток поршня поворачивает приводной рычаг тормоза. Замыкающая пружина дополнительно сжимается, а тормозные рычаги отводят колодки от тормозного шкива, освобождая механизм. При отключении от электрической сети приводного двигателя механизма одновременно отключается и электродвигатель насоса толкателя. Давление под поршнем падает, и приводной рычаг под действием усилия замыкающей пружины опускается, прижимая колодки к тормозному шкиву.

В качестве тормозного шкива в основном используют одну из половин муфты (рис. 87), соединяющей ротор приводного двигателя с входным валом редуктора (п. 129 Правил). Тормоз должен устанавливаться так, чтобы колодки прижимались к той половине муфты, которая установлена на валу редуктора. Это необходимо для того, чтобы при разрушении пальцев муфты механизм остался заторможенным. Если тормоз установить на полумуфту, закрепленную на валу ротора электродвигателя, то при поломке пальцев муфты механизм будет расторможен, что может привести к аварии крана. Тормозной шкив устанавливают на входном валу редуктора по той причине, что частота вращения этого вала больше, а крутящий момент меньше, чем у других валов механизма. Поэтому при торможении механизма в этом случае требуется меньшее усилие, чем при установке тормоза на других валах редуктора. Фрикционные накладки для крановых колодочных тормозов изготовляют из вальцованной асбокаучуковой ленты типа ЭМ-2 (ГОСТ 15960—70). Накладки крепятся к тормозным колодкам заклепками. Если толщина накладок уменьшится в средней части до Ч2, а в крайних частях до ‘/з первоначальной толщины, то накладки становятся непригодными для эксплуатации. При изнашиваиии накладок до такой степени, когда головки заклепок касаются поверхности трения тормозного шкива, эксплуатация крана не допускается. При соприкосновении головок заклепок с поверхностью трения шкива происходит интенсивное изнашивание поверхности трения с появлением кольцевых бороздок, что снижает надежность тормоза.

Дисково-колодочные тромоза по сравнению с крановыми колодочными обладают повышенной надежностью и долговечностью.

Тормозной шкив с кранах зарубежного производства, втулочво-пальцевой муфтой Вместо тормозного шкива в этих тормозах используют диск, закрепленный на входном валу редуктора с помощью ступицы. Плоские тормозные колодки с накладками из твердого асбосмоляно- го материала прижимаются к боковым поверхностям диска. Тормоз такого типа содержит основание (рис. 88), два шарнирно закрепленных на основании рычага, несущих тормозные колодки с фрикционными накладками. На верхних концах рычагов с внешней стороны выполнены цилиндрические углубления, в которых установлены обоймы с пакетами тарельчатых замыкающих пружин. В сквозных отверстиях пружин пропущена стягивающая их шпилька. Пружины затягивают гайками. Над пакетами замыкающих пружин рычаги имеют приливы с горизонтальными пазами, в которых на вертикальных осях установлены ролики. С роликами взаимодействует клин, шарнирно связанный со штоком электрогидравлического толкателя.

Тормозной диск прикреплен к ступице тормозного вала винтами. Постоянный зазор между тормозным диском и накладками колодок при разомкнутом тормозе независимо от износа накладок обеспечивается автоматическим компенсатором износа накладок, содержащим тяги и обгонные муфты.

В замкнутом положении тормозные колодки под действием усилия замыкающих пружин прижаты к тормозному диску. Толкатель отключен от электрической сети, ролики сближены и контактируют с клином в зоне его острия. При включении электродвигателя толкателя клин, преодолевая усилие замыкающих пружин, разводит рычаги и освобождает тормозной диск. По мере изнашивания фрикционных накладок ход клина увеличивается, вследствие чего в процессе размыкания тормоза поворачиваются муфты.

При повороте муфт тормозные колодки приближаются в тормозному диску, компенсируя образовавшийся при изнашивании накладок дополнительный зазор между накладками и диском.

Механизмы мостовых кранов

Механизмы мостового крана — это устройства, обеспечивающие стабильную работу грузоподъемной техники, а именно захват, поднятие, спуск груза, перемещение самого крана, систему торможения, методы управления и технику безопасности в рабочем процессе. Необходимость применения определенных механизмов зависит от технических характеристик самого крана.

Мостовые краны относятся к категории самых популярных грузоподъемных устройств. Они используются в строительстве, в ремонтных цехах и на производстве для транспортировки габаритных объектов. Мостовые краны сверх прочны и надежны, при этом доступны и просты в эксплуатации.

В зависимости от способа крепления, типа привода и конструктивных особенностей различают следующие виды мостовых кранов:

По типу исполнения моста крана:

По приводу грузоподъемного устройства:

По типу конструкции:

Кому доверить регулировку?

Кран-балка, как и грузоподъемное устройство другого типа, требует поверки тормозного конуса 3-4 раза за год. Если на рабочей поверхности конуса образуется нагар, то его необходимо очищать шкуркой. Для удаления масла с трущейся поверхности целесообразно будет воспользоваться бензином. Обслуживание крана предполагает также проверку надежности крепления регулировочной тормозной гайки. Прочная фиксация стопорных винтов также должна проверяться, ведь самопроизвольное передвижение крана исключено. Мостовая кран-балка может иметь и несколько двигателей. В этом случае важно согласовать работу тормозных систем.

обслуживает все типы кранов. Если вам требуется регулировка тормоза, то обращайтесь к нам. Наш опыт поможет сэкономить ваши денежные средства.

Источник

Механизм передвижения мостового крана: основные параметры

Механизм передвижения включает в себя электродвигатель мостового крана, который взаимодействует через редуктор с ходовой частью, снабжен ходовыми колесами (приводными и неприводными).

Передвижение мостового крана происходит по подкрановым путям. Подкрановый путь, по типу опоры, бывает опорным (для опорных конструкций) и подвесной (для мостовых кранов подвесных). С учетом этого, различают рельсовый или балочный подкрановый путь. Как правило, для подкрановых путей опорного крана используют рельсовые балки или полнотелый квадрат, если масса перемещаемого объекта свыше 20 тонн — специальные крановые рельсы. А для путей подвесного типа кранов используются балки типа М.

Что это такое

Во время спуско-подъемных операций, которые выполняет буровая лебедка, на газовых и нефтяных скважинах используется такое устройство, как ленточный тормоз. Он выглядит как упругая стальная полоса, которая огибает тормозной шкив. Конструкция прибора очень проста и представляет собой ленту для торможения с фрикционными колодками, закрепленными на станине, рычаг на коленчатом валу и пневматический цилиндр. Последний элемент начинает работу в то время, когда наибольшее усилие бурильщика составляет больше 250 Н.

Лента сообщается с набегающим краем, закрепленным на станине. Другой конец пропущен через тягу и идет к тормозному рычагу. При натяжении ленты он притягивается к движущемуся шкиву и происходит торможение. Некоторые конструкции предполагают применение внутренних лент. В этом случае при торможении лента наоборот разжимается. Когда тормоз подъемного механизма полностью разомкнут, процесс торможения выполняется с помощью нажатия специальной пружины, которая натягивается на рычаг с педалью.

Механизм подъема груза мостового крана

В зависимости от привода подъемного механизма, их разделяют на ручные и электрические. На электрических роль подъема веса совершает электроталь (тельфер), а для движения самой машины используются электронные мотор-редуктора ходовых колес. В ручном механизме роль подъемника выполняет ручная таль, а перемещение происходит благодаря механическому ручному приводу.

предлагает широкий выбор крановых опций и запчастей, повышающих производительность и надежность работы механизмов крана. В нашем ассортименте Вы найдете частотные преобразователи, весы, ограничители грузоподъемности, троллейный токоподвод и радиоуправление.

Принципы работы устройства

Тормоз осуществляет работу методом смещения ротора. Подобный механизм предусматривает торможение, даже при отключении электропитания, или его перепадах. Элементы торможения располагаются в самом двигателе тали. Отметим, что отечественные и иностранные аналоги данного оборудования имеют свои конструктивные особенности:

- В болгарских тельферах используется вентилятор торможения, выполненный с лопастями из алюминия. Регулировка тормоза осуществляется зажимной гайкой, которую можно либо затянуть, либо ослабить;

- У отечественных механизмов система торможения состоит из основного и грузоупорного тормозов. Последний призван предотвратить аварийные ситуации в случаях непредвиденного обесточивания, он срабатывает автоматически.

Что касается основного тормоза, то в наших тельферах можно встретить широкий выбор разновидности тормозов.

«Атлант Кран» — высококлассные мостовые краны от производителя!

является ведущим производителем огромного спектра мостовых кранов в России. Индивидуальный подход к каждому покупателю, начиная от отдельных заказов малых строительных организаций до сложных, нестандартных конструкций для промышленных предприятий. Мы не только производим грузоподъемную технику, но и выполняем дальнейшее сопровождение: монтажные работы при установке, гарантийное обслуживание, ремонт в период эксплуатации, модернизацию с полной или частичной заменой износившихся механизмов.

сотрудничает только с надежными и проверенными поставщиками сырья и комплектующих, поэтому каждая производимая модель отвечает стандартам ГОСТ.

Заказать мостовой кран высокого качества или получить подробную консультацию наших специалистов Вы можете прямо сейчас в разделе «Мостовые краны

».

Источник

Условия эксплуатации

В процессе эксплуатации проводите регулярный технически осмотр и обслуживание вашего оборудования. Особенно, если нагрузки такого рода интенсивные и удерживаемый груз имеет большой вес. Так же необходимо проводить тестирование тормозов механизма. Тормоз тельфера при тестировании должен быть проверен на срабатывание не менее трех раз.

Различные системы имеют изнашиваемые детали, регулярная замена которых обеспечит безаварийную работу на вашем предприятии. Также для повышения безопасности в тали предусмотрено место для второго дополнительного тормоза.

Чтобы заказать данное изделие, вам достаточно позвонить в наш офис в Москве по телефонам, указанным в контактах!

Оставить запрос

Мостовые краны

Мостовые электрические краны, благодаря простоте конструкции, широко используются на производстве (от небольших цехов до крупных металлургических комбинатов, судостроительных и авиационных заводов и пр.).

Назначение и требования к тормозам мостовых кранов

Основным назначением крановых тормозов является регулирование скорости подъема и опускания груза, удержание груза на весу, контроль движения мостового крана.

К тормозам мостовых кранов предъявляются повышенные требования. Они должны уметь работать в режиме с большим числом пусков и остановок в час.

Типы тормозов мостовых кранов

Колодочные и диско-колодочные тормоза мостовых кранов

Являются основными тормозами, применяемыми в мостовых кранах. Нормально замкнутые управляемые колодочные и диско-колодочные управляемые тормоза просты в установке и надежны в эксплуатации и часто не требуют установки второго тормоза. В роли приводного устройства для них чаще всего используются электрогидравлические толкатели (обычно уже входят в саму конструкцию тормоза).

Гидравлические тормоза мостовых кранов

Гидравлические тормоза отлично зарекомендовали себя в тормозных системах мостовых кранов. Одним из их главных применений является использование в качестве тормозов механизма крановой лебедки.

Достоинства гидравлических тормозов:

Электромагнитные тормоза мостовых кранов

Электромагнитные порошковые тормоза являются нормально разомкнутыми тормозами и их использование в мостовых кранах идет вместе с тормозами нормально замкнутого типа. Такое решение конечно усложняет конструкцию привода, но в ряде случаев является полностью оправданным, так позволяет добиться требуемой безопасности работы и позволяет увеличить срок службы тормозов и элементов привода.

Конструкция тормоза

Для начала давайте рассмотрим конструкцию тормозной системы талей данного типа, чтобы понять ее принцип действия, а это основа, чтобы начать действовать.

- Ротор;

- Крышка;

- Подшипник оси ротора;

- Задний щит (элемент корпуса электродвигателя);

- Гравёр;

- Болт;

- Уплотнение;

- Вентилятор (он же и есть тормоз);

- Накладки феродо (заклепанные или приклеенные);

- Тормозной кожух вентилятора;

- Гравер;

- Болт для притяжки кожуха;

- Шильдик производителя;

- Болт для притягивания решетки вентилятора;

- Гравер;

- Решетка;

- Контрольный болт;

- Специальная регулировочная шайба;>

- Болт;

- Гравер;

- Втулка;

- Шайба.

Применение тормозов в мостовых кранах

Для обеспечения работы больших мостовых кранов применяются несколько электродвигателей, практически каждый из которых (в зависимости от выполняемой работы) комплектуется тем или иным видом кранового тормоза.

Тормоза в механизмах подъема

Механизм подъема включает электродвигатель, соединенный муфтой и промежуточным валом с горизонтальным цилиндрическим редуктором; колодочный нормально замкнутый тормоз, барабан с ручьями для навивки каната, крюковую подвеску.

Лебедкой подъема управляет привод подъема — наиболее мощный из всех крановых приводов. В приводе подъема, вместе с колодочным тормозом, могут также применяться и другие типы крановых тормозов.

Тормоза в механизмах перемещения грузовой тележки

Механизм передвижения крановой тележки, в классическом варианте, включает в себя электродвигатель, вертикальный цилиндрический редуктор, выходной вал которого через соединительную муфту передает движение ходовым колесам, и колодочный нормально замкнутый тормоз.

Натяжение и регулировка тормоза

Итак, теперь мы, зная конструкцию, с легкостью можем понять принцип работы (аксиальный ход конусного ротора) и регулировки натяжения вентилятора с феродо, который является конусным тормозом электродвигателя подъема тали типа Т.

- Крюк электротельфера освободить от грузов и желательно, если это делается на установленном тельфере, опустить его на пол, так как при ослаблении натяжки, под весом крюка, ротор может начать движение, тем самым вызвать травму регулировщику;

- Снять решетку №4, открутив винты №5;

- Открутить винты №8, которые фиксируют регулировочную гайку №7;

- Затянуть, с помощью специального ключа, гайку №7 до упора (аксиальный ход ротора равен по формуле I=2n, где n это число оборотов гайки, а 2 шаг резьбы;

- Раскрутите регулировочную гайку до 1/4 — 1/2 оборота, для обеспечения нормального аксиального хода ротора (0,5-1 мм);

- Затяните два стопорных болта №8 гайки №7;

- Поставьте на место решетку;

- Испытайте тормоз под номинальным грузом, который в подвешенном состоянии в течении минуты, не должен двигаться вниз.

*при установки нового тормоза и феродо на старый работающий тельфер, необходимо установить правильный угол контакта с выработанной поверхностью, с помощью обработки накладок под правильный угол.

*регулировка проделывается непосредственно после установки нового или старого тельфера на место работы или после замены элементов, а так же при периодическом ТО.

Что такое тормоз мостового крана?

Сегодня не представить ни одну проведённую масштабную работу без устройств торможения: без них некоторые виды грузовой деятельности могут оказаться не по силам и не безопасны. Крановый тормоз — сложное системное устройство, в основе которого лежит принадлежность грузоподъемному мостовому крану. Он облегчает деятельность компаний и обеспечивает замедление или вовсе остановку движений элементов мостового крана. Для чего конкретно он всё-таки нужен и в каких сферах должен быть и используется?

Назначение тормоза мостового крана

Тормоза мостового крана широко используются в технике, что помогает в таких сферах деятельности, как: промышленность, металлургия, сельское хозяйство, складское хранение и многие другие. Они нужны повсеместно, начиная с небольших цехов, заканчивая огромными заводами. Главные назначения крановых тормозов:

- удержание груза на весу;

- контроль механизма передвижения или перемещения тележки, спуска или подъема груза и их скоростей;

- регулировать движения самого мостового крана;

- предотвращение невозможных и запретных разгонов при работе.

Как устроен тормоз мостового крана?

Устройство тормозного крана зависит от принадлежности оборудования к тому или иному типу. Например, одни из самых используемых конструкций — электрические дисковые тормоза кранов. Они отличаются от других наличием комбинации деталей дисков, особых пружин и электрогидравлического толкателя. Относятся к осевым конструкциям тормозов.

Колодочный тормоз крана так же часто используется, как и дисковой. Их делают обычно из чугуна и стали (шкив и сами колодки). Являясь представителем типа радиальной конструкции, эксплуатация больше всего распространена в подъемно-транспортных машинах.

Как работает тормоз мостового крана?

В основе схемы работы крановых тормозов лежит принцип переработки кинетической энергии в тепловую. Так, например, колодка (накладка), являющаяся центром системы, с помощью кулака или цилиндра давит на валовое колесо механизма, двигателя или редуктора (спускной или подъемный привод). Тормозной кулак — деталь тормозной конструкции, которая активирует работу самого устройства благодаря специальной жидкости, натяжения троса или воздуха. Чтобы процесс имел наибольшую продуктивность и безопасное применение, нужна в отдельности правильная работа любой из вышеперечисленной детали.

Регулировка тормоза мостового крана

Ответ на вопрос «можно ли отрегулировать тормоза на мостовом кране?» будет — да, можно, только при отсутствии напряжения на электрогидравлическом толкателе. Для этого нужна фиксация тормозного барабана, то есть отсутствие напряжения на электрооборудовании, с помощью которого как раз и происходит основная работа кранового тормоза. Чтобы работа тормоза мостового крана была надежной и продолжал нормально служить, нужно постоянно содержать в порядке устройство и вовремя осуществлять настройку и применять технический ремонт: очищать от попавшей при работе грязь и замасленные остатки, осуществлять регулирование тормозного момента, проводить осмотр гидродолкатель на подтеки. Ниже прикрепляем инструкцию настройки и обслуживания крановых тормозов Antec серии NDT:

На каких кранах можно встретить промышленный тормоз?

- кран балка

- мостовой кран (опорный, мост которых операется на рельсовый путь или подкрановый путь)

- башенный кран

- подвесной кран

- строительный кран (поворотный кран)

- портальный кран

- подвесной кран

Подпишитесь на наши статьи

Мы периодически публикуем полезные статьи и интересные обзоры о европейском оборудовании для промышленных предприятий. Подпишитесь на наш блог и первыми получайте свежую информацию: