1. Организация ремонтной службы на предприятии

Руководство работами по ремонту оборудования на машиностроительном заводе осуществляет, как правило, отдел главного механика. На небольших заводах главный механик руководит работами по эксплуатации и ремонту не только механического, но и энергетического оборудования. На крупных заводах с развитым энергетическим хозяйством руководство работами по ремонту энергетического оборудования выделяют отдельно и осуществляет его отдел главного энергетика.

В состав отдела главного механика обычно входят:

- бюро планово-предупредительного ремонта оборудования;

- энергетическое бюро.

В состав бюро планово-предупредительного ремонта входят группы:

- по учету и хранению оборудования;

- инспекторская группа;

- группа конструкторов, в задачу которой входит составление всей технической документации для ремонтных работ, модернизации оборудования и др.

В состав ремонтного хозяйства машиностроительного завода входят цехи, отделения и участки по ремонту механического, электротехнического и теплосилового оборудования.

Состав цехов и отделений ремонтного хозяйства зависит от мощности и технологического профиля завода.

В зависимости от парка оборудования на заводе ремонт оборудования может быть сосредоточен в одном ремонтномеханическом цехе или распределен по соответствующим специальностям между отдельными цехами:

- ремонтно-механическим;

- электроремонтным;

- теплоремонтным.

Систему организации ремонтных работ устанавливают в зависимости от размеров предприятия, характера производства и его технологического профиля.

2. Методы организации ремонтных работ

Различают три метода организации ремонтных работ: централизованный, децентрализованный и смешанный.

- При централизованном методе производство ремонтных работ в полном объеме во всех производственных цехах производят силами ремонтно-механического цеха, подчиненного главному механику завода, в обязанности же ремонтного персонала производственных цехов входит межремонтное обслуживание. В некоторых случаях (на небольших заводах) межремонтное обслуживание выполняют также силами ремонтно-механического цеха. При централизованном методе ремонта главный механик завода объединяет работу всех ремонтных бригад производственных цехов завода.

- При децентрализованном методе ремонта ремонтные средства рассредоточены по отдельным производственным цехам и все виды ремонтных операций, а также модернизацию оборудования производят цеховыми ремонтными базами под руководством механика цеха. При этом методе за ремонтно-механическим цехом остаются работы по изготовлению запасных частей и по капитальному ремонту только наиболее сложных механизмов.

- При смешанном методе ремонта оборудования все виды ремонтных операций, кроме капитального ремонта, производят цеховые ремонтные базы. Капитальный ремонт, а иногда и средний ремонт крупных механизмов производит ремонтно-механический цех.

Главный механик

ОГМ

Ремонтно–механи-

ческий цех

(РМЦ)

Ремонтные

подразделения в осно

вном

и вспомогательном цехах

Рис. 27.

Организационная

структура децентрализованной ремонтно–

механической

службы предприятия

Главный механик

ОГМ

РМЦ

Специализир-е

ремонтные цехи

Ремонтные подразделения в осно вном и вспомогательном цехах

Рис. 28.

Смешанная организационная структура

ремонтно–механической службы предприятия

Главный

механик

РМЦ

Аппарат уп

равления

Специализир-е

ремонтные цехи

Бригады

технического обслуживания оборудования

Рис. 29.

Организационная

структура централизованного ремонтного

производства

(РМС)

предприятия

управление

функциональное

управление

На

небольших предприятиях все виды

ремонта,

модернизации

оборудования

и межремонтное

обслуживание

выполняют ремонтно-механические цехи

под руководством главного механика.

Для ремонта

сложной техники

все шире применяется фирменное

обслуживание,

которое берут на себя специализированные

подразделения предприятия–изготовителя.

Они

осуществляют

контроль за условиями эксплуатации и

режимом работы оборудования, проводят

все виды

ремонта. Фирменное обслуживание улучшает

качество ремонта, обеспечивает повышение

надежности и безотказности работы;

сокращает простой

оборудования

в ремонте; упрощает планирование,

производство и распределение запасных

частей, сокращает их складские запасы.

Выше

рассмотрены организационные структуры

ремонтного производства на примере

ремонта технологического оборудования.

Аналогичные организационные структуры

могут быть в ремонтном производстве

энергетического оборудования, энергосетей

и коммуникаций.

Административное

управление

централизованной

ремонтно–механической службой

осуществляет главный механик через

своего заместителя и начальника

ремонтного производства.

Функциональное

управление

возлагается на отдел главного механика,

в состав которого входят: планово–экономическое

бюро, бюро труда и заработной платы,

конструкторско–технологическое бюро,

производственно–диспетчерское бюро,

группа планово–предупредительного

ремонта. Такая организационная структура

управления обеспечивает сосредоточение

всей информации о состоянии ремонта

оборудования, своевременную обработку

и ее предоставление руководителям,

принимающим управленческие решения.

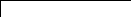

Перспективным

направлением совершенствования

технического обслуживания средств

труда, которое осуществляется на крупных

предприятиях службами главного механика,

главного энергетика и другими является

создание комплексного производства

технического обеспечения и ремонта

средств труда (рис. 30). Это производство

должно выполнять все виды ремонта

оборудования цехов, установок,

коммуникаций, КИПиА, зданий и сооружений

предприятия и осуществлять надзор за

их эксплуатацией, а также обеспечивать

предприятие всеми видами энергии, водой,

связью.

Система

технического обслуживания и ремонта

оборудования

Выполнение

ремонтных работ в заранее известные

сроки способствует предупреждению

прогрессирующего изнашивания деталей

оборудования в эксплуатации и сокращению

потерь в производстве

из–за его

неисправности и ремонта. Эти сроки

указаны в инструктивных материалах по

техническому обслуживанию и ремонту

оборудования

в отраслях промышленности.

Они включают

в себя

комплекс взаимосвязанных положений и

норм, определяющих организацию и порядок

проведения работ по техническому

обслуживанию и ремонту оборудования

для заданных условий эксплуатации с

целью обеспечения показателей качества,

предусмотренных в нормативной документации

соответствующего производства той или

иной отрасли. (Например, «Система

технического обслуживания и ремонта

оборудования предприятий химической

промышленности». – М.: НИИТЭХИМ, 1976;

«Единая система планово–предупредительного

ремонта и рациональной эксплуатации

технологического оборудования

машиностроительных предприятий». –

М.: Машиностроение, 1977 и др.).

В этих нормативных

материалах содержатся

основные

положения о планово–предупредительном

ремонте

технологического и подъемно-транспортного

оборудования соответствующих

отраслей.

Сущность

системы

планово–предупредительного ремонта

(система ППР) заключается в

том, что

после работы

оборудования

в течение определенного числа

часов, вне

зависимости от нагрузки и

фактического

состояния,

его

останавливают

для проведения запланированного ремонта.

Система

ППР призвана

обеспечить:

• поддержание

оборудования в работоспособном

состоянии

и предотвращение неожиданного выхода

его из

эксплуатации;

• возможность

выполнения ремонтных работ по плану,

согласованному с планом производства;

• своевременную

подготовку необходимых для

ремонта

запасных

частей и материалов;

• правильную

организацию технического обслуживания

и ремонта оборудования;

• увеличение

коэффициента технического использования

оборудования за счет повышения качества

ремонта и

уменьшения

простоя в ремонте.

Рис.

30. Принципиальная организационная

структура управления

комплексным

производством технического обеспечения

и ремонта

основных фондов

крупного промышленного предприятия

Система ППР

предупреждает возможность случайного

выхода оборудования из строя, позволяет

ремонтировать его в кратчайшие сроки,

создает предпосылки для наиболее

эффективного использования оборудования,

сокращает стоимость ремонта, улучшает

его качество.

Система ППР

состоит

из межремонтного технического обслуживания

и ремонтных работ.

Межремонтное

обслуживание

включает

текущий уход за

оборудованием,

контроль

за соблюдением

правил эксплуатации,

промывку

отдельных

узлов и

агрегатов,

смазку и смену масел,

осмотры и

проверку на точность. Оно предупреждает

преждевременный

выход

оборудования

из строя.

Текущий уход

за оборудованием

ведут рабочие

во время перерывов в работе

агрегатов.

Он заключается в чистке станков, смазке,

поддержании

чистоты.

Контролируют

эти операции

бригадиры и мастер, служба главного

механика.

Все

операции

выполняются

по заранее

составленным

рабочим графикам.

Ремонтные работы

включают проведение текущего

(малого), среднего

и капитального

ремонта. Ремонтные работы проводятся

по всем видам основных фондов.

Текущим

называется минимальный

по объему

ремонт, при котором заменой или

восстановлением быстроизнашиваемых

деталей и

регулированием механизмов достигается

нормальная работа

оборудования

до очередного планового ремонта.

Средний

ремонт сложнее.

Здесь нужно

частично разобрать оборудование,

заменить и восстановить изношенные

детали. Выполняется он

без снятия

оборудования с фундамента.

Капитальный

ремонт – наибольший по

объему и

сложности, требует полной разборки

и ремонта

всех базовых деталей, замены изношенных

деталей и

узлов,

восстановления части деталей, проверки

их на точность. При необходимости

модернизации оборудования ее совмещают

с очередным капитальным ремонтом.

Затраты на все

виды ремонта финансируются за счет

ремонтного фонда, который образуется

на предприятии по нормативу за счет

себестоимости продукции.

По экономической

природе и источникам финансировании

средний ремонт не отличается от

капитального. Поэтому по некоторым

видам оборудования (например,

электродвигатели) и в ряде отраслей

(химической, нефтехимической,

резинотехнической и других) ремонтные

работы включают только текущий и

капитальный ремонт.

В

основе составления плана ППР лежат

нормативы и структура ремонтного цикла,

предусмотренные единой системой ППР.

В ней определены структура и

продолжительность ремонтных циклов,

межремонтных и межосмотровых периодов,

категории сложности ремонта и нормы

трудоемкости работ, расхода материалов.

Ремонтные

работы ведутся в строгой последовательности.

Объем и порядок их очередности зависят

от длительности службы отдельных деталей

и узлов.

Ремонтный

цикл –

это

время

работы оборудования от начала ввода

его в эксплуатацию до первого капитального

ремонта или между двумя капитальными

ремонтами Количество и последовательность

входящих в него ремонтов и осмотров

составляют структуру

ремонтного цикла. Межремонтным

периодом

называется время работы оборудования

между двумя плановыми ремонтами.

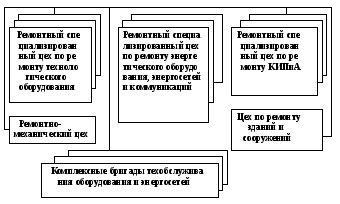

Единая

система ППР предусматривает определенную

структуру ремонтных циклов по группам

оборудования с учетом назначения,

сложности и условий эксплуатации. Так,

например, для металлорежущих станков,

весом до 10 тонн структура имеет следующий

вид:

К-О-М-О-М-О-С-О-М-О-М-О-С-О-М-О-М-О-К,

где

К – капитальный ремонт, С – средний, М

– малый, О – осмотры.

Данный

цикл включает: капитальных ремонтов –

1, средних – 2, малых – 6 и осмотров – 9.

Для

исчисления трудоемкости

ремонтных

работ все оборудование в зависимости

от сложности, конструктивных и

технологических особенностей, размеров

обрабатываемых деталей классифицируются

на группы сложности. В

машиностроении

в качестве ремонтной единицы принята

1/11 затрат рабочего времени на ремонт

токарно–винторезного станка 1К62. Этому

станку присвоена 11 группа ремонтной

сложности.

В

системе ППР установлены нормативы

затрат труда, материалов, время нахождения

оборудования в ремонте на ремонтную

единицу. Нормативы времени для расчета

трудоемкости ремонта технологического

и подъемно-транспортного оборудования

даны в таблице 19.

Введены

также нормы

обслуживания. Нормы простоя

оборудования в ремонте зависят от вида

ремонта и сменности работы бригады.

Таблица

19. Нормативы времени в часах на одну

ремонтную единицу

|

Виды ремонта |

Нормативы |

||||||

|

Промывка |

Провер ка на то чность |

Осмот ры |

Осмотры перед ре монтом |

Ремонт |

|||

|

Работы |

Малый |

Сред ний |

Капитальный |

||||

|

Слесарные |

0,35 |

0,4 |

0,75 |

1,0 |

4 |

16 |

23 |

|

Станочные |

– |

– |

0,1 |

0,1 |

2 |

7 |

10 |

|

Прочие(окр арочные) |

– |

– |

– |

– |

0,1 |

0,5 |

2 |

|

ВСЕГО |

0,35 |

0,4 |

0,85 |

1,1 |

6,1 |

23,5 |

35 |

Планирование

ремонта

оборудования

осуществляется

в такой последовательности. Определяется

общий объем ремонтных работ, составляются

календарные графики его хода, рассчитываются

трудоемкость, численность, производительность

труда и фонд заработной платы работников,

количество и стоимость необходимого

оборудования, запчастей и материалов.

Годовой

объем ремонтных работ по предприятию

может быть рассчитан по видам ремонта

в условных единицах и в нормативной

трудоемкости.

Так,

годовая плановая трудоемкость

соответствующего вида ремонта Т’

= f(Тк.р.,

Тт.р.,

То,

Тп,

Тт.о.),

определяется по формуле:

Т’

= n1

t1

+

n2

t2

+ … + ni

ti

= сумма (n

t)

где

Тк.р.,

Тт.р.,

То,

Тп,

Тт.о.

– годовая плановая трудоемкость

соответственно капитальных ремонтов,

текущих ремонтов, осмотров, проверок и

испытаний, технического обслуживания.

n1,n2,…,ni

– количество оборудования определенной

производительности, подвергающегося

этому виду ремонта в планируемом году;

t1,

t2,…,ti

– трудоемкость этого вида ремонта для

данного диапазона характеристик.

Объем

ремонтных работ определяется также по

планово–расчетным

ценам, исходя

из цены на одну ремонтную единицу.

Планирование

ремонтных работ во

времени

ведется путем составления плана–графика

по каждому цеху. Занимается этим отдел

главного механика. Графики согласуются

с начальниками цехов и утверждаются

главным инженером. По каждому виду

оборудования

план-график

ремонта разрабатывается на основе вида

и времени последнего ремонта, структуры

ремонтного цикла, длительности

межремонтного периода, групп ремонтной

сложности и нормативов трудоемкости.

При

ремонте оборудования, работающего с

сезонной нагрузкой, появляется возможность

использования для ремонта незагруженного

оперативного персонала, который

включается при этом в состав ремонтных

бригад. Это позволяет загрузить

оперативный персонал в период простоя.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Организация ремонтной службы

Структура, задачи и функции ремонтной службы

ТЕМА 10. ОРГАНИЗАЦИЯ ОБСЛУЖИВАНИЯ ПРОИЗВОДСТВА РЕМОНТОМ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Структура, задачи и функции ремонтной службы

Задача ремонтной службы предприятия – обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение.

Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ). Структура ремонтной службы представлена на рис. 10.1.

Функции ремонтной службы предприятия:

— разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

— планирование потребности в запасных частях;

— организация ППР и (ППО), изготовления или закупки и хранения запчастей;

— оперативное планирование и диспетчирование сложных ремонтных работ;

— организация работ по монтажу, демонтажу и утилизации оборудования;

— организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

— разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

— контроль качества ремонтов;

— надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Рис. 10.1. Структура ремонтной службы предприятия

10.2 Система планово-предупредительного ремонта (ППР)

Система ППР – это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся профилактические осмотры и плановые ремонты его: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями и условиями эксплуатации.

ППР оборудования предусматривает выполнение следующих работ:

— периодические плановые ремонты:

Межремонтное обслуживание – это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры – осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты

Малый ремонт – детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание.

Средний ремонт – детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт – полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

— продолжительности ремонтного цикла;

— продолжительности межремонтных и межосмотровых циклов;

— категорий ремонтной сложности (КРС);

— трудоемкости и материалоемкости ремонтных работ.

Организация ремонтной службы на предприятии

Под ремонтной службой завода подразумевается комплекс подразделений, занимающихся ремонтом и техническим обслуживанием оборудования. На крупных и средних заводах ремонтная служба подразделяется на общезаводскую и цеховые ремонтные службы. К общезаводской ремонтной службе относится отдел главного механика завода (ОГМ) с подчиненными ему ремонтными цехами, т. е. ремонтно-механическим (РМЦ) и имеющимися на крупных заводах ремонтно-литейным и ремонтно-кузнечным цехами. Цеховая ремонтная служба объединяет в себе персонала занимающийся в цехе ремонтом и техническим обслуживанием оборудования. В состав цеховой ремонтной службы входит цеховая ремонтно-механическая мастерская (РММ), часто называемая, цеховой ремонтной базой (ЦРБ). Цеховую ремонтную служба обычно возглавляет механик цеха.

Управление деятельностью ремонтной службы осуществляет, главный механик завода.

Отдел главного механика входит в состав заводоуправления и представляет его структурное подразделение. Он возглавляется главным механиком завода, который является одновременно начальником этого отдела и руководителем всей службы ремонта технологического и подъемно-транспортного оборудования завода.

Основными задачами ремонтн6ой службы являются:

- 1. обеспечение постоянной, нормальной работоспособности оборудования;

- 2. сокращение простоев оборудования в ремонте;

- 3. уменьшение времени и затрат проведение ремонтных работ;

- 4. модернизация устаревших станков и машин.

Назначение и функции основных подразделений ОГМ.

Бюро планово-предупредительного ремонта концентрирует все вопросы, связанные с практическим осуществлением на заводе системы ППР, вопросы планирования ремонтов, в соответствии с нормативами системы (в том числе сетевого планирования ремонтов), контроля за их выполнением, производство расчетов по определению нормального объема ремонтных работ по цехам и ремонтным участкам, сокращение простоев оборудования в ремонтах; применение стимулирующих форм оплаты труда ремонтных рабочих, разработки мероприятий по улучшению организации выполнения ремонтный работ, своевременной полготовки плановых ремонтов, организации парка запасных частей для ремонта оборудования, снижения стоимости ремонтных работ.

Бюро ППР составляет на основе действующих руководящих материалов по планово-предупредительному ремонту годовые планы и сметно-финансовые расчеты по капитальному ремонту оборудования, годовые графики планово-предупредительного ремонта; составляет, руководствуясь последними, месячные планы ремонта оборудования по цехам и участкам; составляет и обосновывает заявки на материалы и покупные изделия для ремонта. Бюро осуществляет также систематический контроль за техническим состоянием оборудования и надзор за выполнением цехами правил его эксплуатации; расследует причины аварий и поломок оборудования и случаи ненормального (повышенного) его износа и оформляет на них акты; разрабатывает мероприятия по предупреждению аварий, поломок и повышенного износа оборудования. Для выполнения этой работы в составе бюро ППР имеется инспекторский аппарат.

Группа смазочно-ремонтного хозяйства составляет графики замены отработавшего масла в картерах и контролирует их выполнение; устанавливает лимиты расхода масел по цехам и планы сбора отработавших масел; организует работу по регенерации отработавших масел; решает вопросы, связанные с назначением сортов масел для механизмов; обеспечивает получение и разработку карт смазки и инструкций но смазке; инструктирует смазчиков; разрабатывает нормы и устанавливает лимиты цехам расхода обтирочных материалов; следит за правильным приготовлением и качеством охлаждающих жидкостей и их своевременной заменой; контролирует состояние ременного хозяйства и составляет заявки на ремни смазочные и обтирочные материалы и материалы для приготовления охлаждающих жидкостей.

Группа учета оборудования ведет инвентарные книги оборудования, разрабатывает систему инвентарных номеров, присваивает инвентарные номера, шифры типам и моделям оборудования.

Группа следит за перемещением оборудования внутри завода, отражает эти перемещения в учетных данных по оборудованию, оформляет связанную с перемещением оборудования документацию; оформляет акты на передачу излишнего оборудования на склад.

К функциям группы относится также подготовка актов и других материалов на списание с баланса завода физически или морально изношенного оборудования.

Конструкторское и технологическое бюро имеет своей основной задачей обеспечение технической документацией работ по ремонту оборудования, получение ее от заводов-изготовителей и организаций, выпускающих такую документацию, или составление таковой своими силами.

В функции конструкторского бюро входит разработка технических условий на изготовление деталей и узлов для ремонта оборудования, выполнение проектов модернизации оборудования.

Функциями технологического бюро или технологической группы конструкторско-технологического бюро ОГМ является выбор и внедрение наиболее совершенной технологии, способствующей повышению производительности труда ремонтных рабочих и качества ремонтных работ, а также создание возможности использования на ремонтных работах труда рабочих более низкой квалификации.

Планово-производственное бюро выполняет все работы по планированию цехов, подчиненных главному механику завода, производит технико-экономический анализ их работы, открывает через плановый отдел и бухгалтерию завода заказы на капитальный и средний ремонты.

Центральный склад запасных частей. При нормальной организации работы центрального склада запасных частей оказывается возможным отработать их номенклатуру так, чтобы она наиболее полно отвечала потребностям ремонтной службы, уточнить нормы запаса деталей каждого наименования с тем, чтобы обеспечивалось изготовление их достаточными по величине партиями, позволяющими использовать преимущества серийного производства и добиться такого положения, чтобы запасные части не лежали длительно на складе.

Цеховые ремонтные службы административно подчиняются начальнику цеха и функционально главному механику завода. Исключение обычно составляют мелкие цехи, где из-за небольшого количества оборудования оказывается нецелесообразно создавать свою ремонтную службу. К таким цехам на средних заводах относятся: сборочные, сварочные, деревообрабатывающие и некоторые другие. Такие цехи чаще всего обслуживает одна ремонтная группа, возглавляемая механиком, находящимся в подчинении главного механика завода или начальника ремонто-механического цеха (РМЦ).

ремонтный служба наладка оборудование

Структурная схема организации ремонтной службы

Организация и управление ремонтной службой на предприятии;

Выполнение ремонтных работ на предприятии может быть организовано следующими методами: централизованным, децентрализованным и смешанным.

При централизованном методе все виды ремонта и некоторые работы по техническому обслуживанию производятся силами ремонтно-механического цеха (РМЦ). Этот цех располагает специализированными ремонтными бригадами, необходимым универсальным оборудованием, запасными частями, производственными площадями и др. Такой метод применяется на предприятиях с общим количеством оборудования 2500-3000 ремонтных единиц и количеством оборудования в каждом цехе не более 500 ремонтных единиц. При таком методе ремонта наиболее эффективна бригадная форма организации труда с преобладанием специализированных ремонтных бригад.

При децентрализованном методе все виды ремонтных работ и изготовление части сменных деталей осуществляются силами и средствами цеховых ремонтных служб. Ремонтно-механический цех предприятия выполняет в основном работы по капитальному ремонту и модернизации сложного и крупного оборудования: изготовляет запасные части массового применения, восстанавливает корпусные детали, требующие использования специального оборудования и оснастки. Этот метод применяется на предприятиях, где количество оборудования в каждом цехе превышает 800 ремонтных единиц.

Смешанный метод характеризуется тем, что ремонтные работы выполняются как цеховой ремонтной службой, так и РМЦ. Последний выполняет капитальный ремонт всего оборудования предприятия и изготовляет запасные части. Этот метод применяется на предприятиях с количеством оборудования в каждом цехе 500-800 ремонтных единиц.

При всех методах организации ремонта обязательно техническое обслуживание оборудования, которое выполняют основные производственные рабочие. Они должны наблюдать за работой оборудования, следить за уровнем масла и охлаждающей жидкости, характером шума в редукторах и других механизмах. В их обязанности входят также уборка отходов и ежедневная смазка оборудования. Проверку технических параметров оборудования, его регулировку и промывку осуществляет дежурный ремонтный персонал.

Комплексные бригады ремонтников закрепляются за основными производственными подразделениями (цехом, участком) для выполнения всех ремонтных работ. В целях сокращения простоев оборудования на ремонте все основные ремонтные работы выполняются, как правило, в обеденные перерывы и выходные дни.

Наиболее прогрессивным способом проведения ремонтов является агрегатный. Он заключается в том, что вышедшие из строя отдельные узлы, агрегаты оборудования заменяются запасными (ранее отремонтированными) или новыми. Такой способ позволяет резко сократить простои оборудования на ремонте, поскольку ремонт сводится в основном к тому, чтобы снять с оборудования вышедший из строя узел, агрегат и вместо него поставить заранее отремонтированный.

Управляет ремонтным хозяйством главный механик предприятия, который подчиняется главному инженеру. Он возглавляет отдел главного механика (ОГМ) и руководит РМЦ, а также осуществляет функциональное руководство цеховыми ремонтными службами и координирует всю работу по техническому обслуживанию и ремонту оборудования на предприятии.

Отдел главного механика на крупном предприятии состоит из бюро и групп специалистов по направлениям (рис. 14). К основным функциям БППР относятся:

• материальная и организационная подготовка ремонтов;

• планирование всех видов ремонтных и профилактических работ

• организация правильной эксплуатации и ремонта оборудования;

• руководство работой смазочного хозяйства;

• создание парка запасных частей и агрегатов, узлов;

• учет и хранение оборудования;

• составление сводных графиков ремонта оборудования.

Планово-производственное бюро (или планово-диспетчерское бюро — ПДБ) планирует, регулирует, анализирует и контролирует производственную и экономическую деятельность всех звеньев ремонтного хозяйства предприятия, составляет сводные отчеты по выполнению планов.

Конструкторско-технологическое бюро осуществляет всю техническую подготовку системы ППР и все виды ремонтных работ, включая модернизацию оборудования.

Группа кранового оборудования следит за эксплуатацией и состоянием всех подъемно-транспортных механизмов и подкрановых путей, планирует и контролирует выполнение графиков ремонта подъемно-транспортного оборудования, осуществляет его испытания и освидетельствование.

Ремонтное хозяйство в цехе возглавляет механик цеха. Ему подчиняются мастера и бригадиры, которые непосредственно руководят работами по надзору, уходу, эксплуатации и ремонту оборудования; мастерам, в свою очередь, подчинены дежурные слесари.

Планирование ремонта оборудования

В основе планирования ремонта оборудования лежат ЕСППР и Типовая схема технического обслуживания и ремонта (ТСТОР), которые, в свою очередь, базируются на следующих основных нормативах:

• категория ремонтной сложности;

• продолжительность и структура ремонтного цикла;

• продолжительность межремонтных периодов и осмотров.

Под категорией ремонтной сложности понимается степень сложности ремонта агрегата (единицы оборудования), которая зависит от его технических и конструкторских особенностей — размеров обрабатываемых деталей, точности их изготовления, особенностей ремонта и др. Категория ремонтной сложности обозначается буквой R и числом перед ней.

Категория ремонтной сложности оборудования определяется как по механической, так и по электрической части. Так, в настоящее время для металлообрабатывающих станков по ТСТОР в качестве агрегата-эталона принят токарно-винторезный станок модели 16К20. Для него установлена категория сложности 12 R. Для любого другого станка этой группы категория сложности определяется путем сопоставления выбранного станка с эталоном.

Ремонтная единица — это условный показатель, характеризующий нормативные затраты на ремонт оборудования первой категории сложности. За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях среднего по оснащенности РМЦ составляет 50 ч, а за единицу ремонтной сложности электрической части оборудования — 12,5 ч. Категория сложности ремонта оборудования определяется по количеству единиц сложности ремонта, присвоенных той или иной группе оборудования. Таким образом, ремонтная единица по числовому значению совпадает с категорией сложности и для станка модели 16К20 равна 12 по механической части и 9 — по электрической.

Нормы времени на одну ремонтную единицу устанавливаются по видам ремонтных работ (табл. 14). Продолжительность простоя оборудования на ремонте также регламентируется нормативами простоя на одну ремонтную единицу.

Приведенные нормативы на каждом предприятии подлежат корректировке с учетом характера работы оборудования, особенностей предприятия, оснащенности ремонтного хозяйства и пр. Они являются основой расчета общего годового объема ремонтных работ и межремонтных обслуживании (причем сначала выполняются расчеты для каждой группы оборудования отдельно, а затем суммируются по группам; в итоге получается общая трудоемкость ремонтных работ и обслуживании на планируемый год по предприятию).

Ремонтный цикл — это продолжительность работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами. Согласно ТСТОР для каждого вида оборудования определенного технологического назначения устанавливается исходная продолжительность ремонтного цикла, которая на предприятиях может корректироваться исходя из условий работы оборудования. Например, для металлорежущих станков продолжительность ремонтного цикла Гц = 16800 ч, для кузнечно-прессового оборудования Тц = 10000 ч, для деревообрабатывающего Тц = 11200 ч тля литейного Гц = 6000 ч. Для металлорежущего оборудования при расчете продолжительности ремонтного цикла учитываются факторы эксплуатации оборудования на предприятии. Эти факторы в виде коэффициентов определяют по справочным таблицам ТСТОР.

Под структурой ремонтного цикла понимается количество и последовательность выполнения работ по осмотру и ремонту в период между вводом оборудования в эксплуатацию и первым капитальным ремонтом или между капитальными ремонтами.

Единая система ППР предусматривает определенную структуру ремонтных циклов по группам оборудования с учетом назначения, сложности и условий эксплуатации.

Пример структуры ремонтного цикла показан на рис. 15 (при этом ремонтный цикл включает в себя капитальный ремонт, два средних, шесть малых и девять осмотров).

Ремонт оборудования планируется в определенной последовательности. В ОГМ предприятия при участии механиков всех цехов составляется годовой план-график ремонта всех единиц оборудования. Календарные сроки ремонта определяются на основании записей в журналах учета работы оборудования. В годовой план-график ремонтов включаются осмотры и все виды ремонтов. По каждой единице оборудования план-график ремонта разрабатывается на основе вида и продолжительности последнего ремонта, структуры ремонтного цикла, продолжительности межремонтного периода, групп ремонтной сложности и нормативов трудоемкости. Планы-графики согласуются с начальниками цехов и утверждаются главным инженером.

На основе утвержденных планов-графиков рассчитывается годовой объем ремонтных работ. Он, как правило, рассчитывается по видам ремонта в ремонтных единицах и по нормативной трудоемкости.

Организация ремонтной службы предприятия

Задача ремонтной службы предприятия — обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение.

Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ). Структура ремонтной службы представлена на рис. 9.2.

Функции ремонтной службы предприятия:

— разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

— планирование ППР (планово-предупредительных ремонтов);

— планирование потребности в запасных частях;

— организация ППР и ППО (планово-предупредительного обслуживания), изготовления или закупки и хранения запчастей;

— оперативное планирование и диспетчирование сложных ремонтных работ;

— организация работ по монтажу, демонтажу и утилизации оборудования;

— организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

— разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

— контроль качества ремонтов;

— надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Рис. 9.2. Структура ремонтной службы предприятия

Система ППР — это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся его профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации. ППР оборудования предусматривает выполнение следующих работ:

— межремонтное обслуживание;

— периодические осмотры;

— периодические плановые ремонты: малые, средние, капитальные.

Межремонтное обслуживание — это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры — осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты делят на малый, средний и капитальный ремонты.

Малый ремонт — детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание оборудования.

Средний ремонт — детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт — полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

— продолжительности ремонтного цикла;

— продолжительности межремонтных и межосмотровых циклов;

— продолжительности ремонтов;

— категорий ремонтной сложности (КРС);

— трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл — это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта, или период работы между двумя капитальными ремонтами. Структура ремонтного цикла — это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

— слесарные;

— станочные;

— прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

Организация ремонтной службы на предприятии

Главная задача службы оборудования (механоремонтные службы предприятий, специализированные ремонтные тресты и другие организации отрасли) состоит в том, чтобы обеспечить эффективную, безаварийную работу оборудования при минимальных затратах трудовых и материальных ресурсов.

Одним из важнейших условий решения этой задачи является применение системы технического обслуживания и ремонта (ТОиР), суть которой состоит в четком чередовании и регламентации периодов ритмичной работы оборудования в соответствии с установленным режимом и профилактических мероприятий с целью предупреждения преждевременного его износа, включая плановые ремонты и межремонтное техническое обслуживание.

Согласно этой системе оборудования в процессе эксплуатации подвергается техническому обслуживанию (профилактический уход и надзор, регулировка, смазка, очистка, периодические осмотры инженерно-техническим персоналом, устранении дефектов и неполадок, необходимые испытания и т.д.) и плановым ремонтам, направленным на восстановление его работоспособности , частично утраченной в период работы. Системой ТОиР предусмотрено предварительное изготовление запасных частей для замены поврежденных и предельно изношенных, а также расчет и планирование затрат труда ремонтного персонала и материалов для выполнения намеченных ремонтных работ.

Предприятия, ремонтные тресты и другие подразделения отрасли, обязаны неуклонно соблюдать требования системы ТОиР, так как их нарушение неизбежно приводит к росту внеплановых простоев оборудования, повышению уровня трудовых и материальных затрат на его ремонт и снижению технико-экономических показателей производство.

Организация ремонтной службы на предприятии возлагается на отдел главного механика. В задачу отдела и подчиненного ему ремонтно-механического цеха входит поддержание в работоспособном состоянии оборудования предприятия на основе системы планово-предупредительного ремонта. На промышленных предприятиях имеют место три основных вида организации ремонтных работ:

Централизованный, при котором все ремонтные работы выполняются силами и средствами отдела главного механика и его ремонтно-механического цеха. Этот вид характерен для предприятий с небольшим количеством оборудования.

Децентрализованный, при котором все виды ремонта, включая капитальный, производят ремонтные бригады цеховых или районных (нескольких цехов) ремонтных баз. Ремонтно-механический цех предприятия выполняет лишь капитальный ремонт сложных агрегатов, а также изготовляет и восстанавливает детали и сборочные единицы при отсутствии у цеховых ремонтных баз необходимого для этого оборудования. Этот вид характерен для предприятия с крупными цехами и большим количеством оборудования.

Смешанный, при котором цеховые ремонтные базы производят все виды ремонта, кроме капитального, который выполняется ремонтно-механическим цехом.

В состав ремонтно-механического цеха обычно входят станочное, слесарное, электрогазосварочное отделения, а на крупных предприятиях еще и отдельные по восстановлению и повышению износостойкости деталей и сборочных единиц ремонтируемого оборудования путем металлизации, хромирования, цементации, термообработки и др. В задачу ремонтно-механического цеха входят модернизация действующего парка оборудования и изготовление запасных деталей к нему.

Обеспечение правильной эксплуатации и плановый ремонт энергетического оборудования входят в функции отдела главного энергетика (на крупных предприятиях с большим энергохозяйством) или объединенного отдела главного механика и энергетика (на заводах с ограниченным энергохозяйством).

Поскольку ремонт оборудования не является самостоятельным производством, централизация ремонтных работ осуществляется в экономически оправданных пределах, которые исключают увеличение потерь в основном производстве из-за снижения оперативности в выполнении ремонтных работ и возрастания простоев оборудования.

Полная централизация оказывается эффективной для небольших производств. Для средних и крупных производств целесообразен смешанный способ выполнения ремонтных работ.

По организации работ ремонты могут быть классифицированы:

По месту работы:

1) ремонт на месте установки машины;

2) ремонт всей машины в РМЦ;

3) ремонт “скелета” машины на месте установки, а узлов – в РМЦ.

По объему работ:

1) подетальный – замена изношенных деталей;

2) поузловой – замена отдельных узлов;

3) помашинный (поагрегатный) – замена всей машины (агрегата) резервной.

По времени работ:

1) равномерно распределенный на весь год;

2) сосредоточенный на период остановки технологической установки (остановочный ремонт);

3) сосредоточенный на часть года (сезонный ремонт).

Основными направлениями развития и совершенствования организации ремонтной службы на предприятиях являются:

1) дальнейшее повышение уровня внутризаводской централизации и специализации ремонтной службы;

2) развитие выполнения ремонтных работ с гарантированным уровнем качества, удостоверяемым выдачей гарантийного паспорта;

3) повышение технической вооруженности ремонтного персонала с широким использованием средств механизации, специализированных инструментов и приспособлений при выполнении ремонтных работ;

4) внедрение прогрессивных форм и методов ремонта (поагрегатного и узлового).