Полное руководство по литью под давлением

-

Остин Пэн

- 28 января 2021

- Категория: Блог

В литье под давлением многокомпонентное литье — это универсальная техника литья под давлением, обычно используемая для создания деталей. Это один из многих методов впрыска, используемых сегодня в обрабатывающей промышленности. Однако не каждая машина для литья под давлением может работать в качестве машины для литья под давлением. Этот метод требует обширного обучения, специального оборудования и точного контроля множества переменных на протяжении всего производственного процесса. Это связано с тем, что малейшие из всех отклонений могут повлиять на качество продукции. Чтобы избежать непредвиденных обстоятельств в производственном процессе, в этом руководстве представлена исчерпывающая информация о многокомпонентном формовании. Эта информация может включать, помимо прочего, информацию о преимуществах, типах методов многослойного формования, материальных соображениях при многослойном формовании.

ГЛАВА 1:

Введение в многослойное формование

1.1 Что такое переформовка?

Многослойное формование — это метод литья под давлением, при котором одна деталь изготавливается с использованием двух или более комбинаций материалов. Он включает в себя создание собранных продуктов в процессе, когда слой материала формуется поверх другого компонента. Это делается путем помещения базового компонента в форму для литья под давлением, а материалы для горячего формования заполняют область вокруг вставленной детали. Этот метод обычно называют двухкомпонентным или двухкратным литьем под давлением. Этот процесс может осуществляться химическим или механическим способом.

Например, чтобы потребитель мог эффективно поворачивать винт, на винте необходима Т-образная рукоятка. Затем Т-образная рукоятка может быть включена в головку винта либо химически, либо механически. Для процесса химического крепления перед добавлением материалов для наплавки начальная часть покрывается клеем. С другой стороны (механически), первичная деталь либо надрезается, либо слегка изменяется с углублениями или выступами, чтобы лучше прикрепить формовочные материалы.

Бесплатные советы: Подложка и материалы для наплавки должны механически сцепляться. Это действие не только создаст химическую связь между двумя материалами, но и физически удержит их вместе.

1.2 Преимущества литья под давлением?

Когда мы думаем о многослойном формовании, на ум приходит тот факт, что он предлагает широкий спектр эстетических преимуществ. Однако преимущества, которые он предлагает, не ограничиваются эстетикой, а во многих отношениях.

Использование многослойного формования выгодно по нескольким причинам, в том числе:

- Улучшенная производительность продукта

- Сниженная стоимость производства

- Улучшенная привлекательность на полке

- Уменьшает человеческий фактор

- Долговечность и прочность

- Упрощенный технологический процесс

- Повышенная эргономика и опыт пользователя

- Гибкость дизайна

- Быстрый автоматизированный процесс

- Повысить IP-рейтинг

- Устранение откорма и клеев

Улучшенная производительность продукта

Одной из основных причин проектирования и изготовления продукта или деталей с использованием метода литья под давлением является улучшение характеристик продукта. Например, TPE — идеальный материал для изготовления мягких нескользящих ручек для различных продуктов. Это связано с тем, что тактильная чувствительность считается удобной при использовании таких продуктов, примеры которых включают медицинские изделия, такие как хирургические инструменты.

Сниженная стоимость производства

Многослойное формование является универсальным и добавляет ценность различными способами, такими как снижение производственных затрат. Вопрос в том, как многослойное формование снижает стоимость производства? Техника многослойного формования помогает снизить затраты, поскольку сокращает количество производственных операций, связанных с производством. Это видно по отказу от литья под давлением и сборки таких компонентов, как бамперы и прокладки. Другой путь — исключение некоторых второстепенных операций, таких как покраска, грунтовка, покрытие. Стоимость рабочей силы также снижается в процессе.

Улучшенная привлекательность на полке

Известно, что многослойное формование помогает продукту выделиться среди конкурентов на полке рынка. Это связано с тем, что его можно использовать для создания визуально привлекательной поверхности для различных продуктов. Например, можно использовать TPE, который представлен в различных цветовых гаммах. Он также демонстрирует способность быть спроектированным для различных отделок. Кроме того, многослойное формование выделяет продукты, поскольку корпоративные логотипы, сообщения или инструкции по эксплуатации могут быть нанесены на индивидуальные или узорчатые подложки.

Уменьшает человеческий фактор

Процессы многослойного формования также позволяют свести человеческие ошибки в производстве к минимуму. Это связано с тем, что успешные методы многослойного формования требуют огромной точности во время производства. Это делается для того, чтобы между двумя материалами не было зазора, когда они соединяются вместе в единое целое. Этот специализированный метод не оставляет права на ошибку. Это связано с тем, что любая несоосность может привести к неправильной форме продукта или напряжениям, которые могут привести к поломкам.

Долговечность и прочность

Еще одним преимуществом технологии многослойного формования является прочность изделий. Изделия, изготовленные методом многослойного формования, ударопрочны, водонепроницаемы и воздухонепроницаемы. Например, использование LSR в качестве формовочного материала придает конечному продукту впечатляющие свойства. Эти свойства включают, помимо прочего, жесткость, ударную вязкость, легкий вес, химическую стойкость. Многослойное литье используется для таких изделий, как ножи, зубные щетки, сотовые телефоны, фонарики и многое другое.

Впечатляющая текстура

Еще одним впечатляющим преимуществом деталей, созданных методом многослойного литья, является ощущение текстуры. На ощупь эти текстуры варьируются от мягких до твердых, а также могут быть изготовлены в соответствии с предпочтениями и потребностями клиента. Многослойное формование также позволяет изолировать изделия от поражения электрическим током, острые края и углы изделий можно устранить и свести к минимуму.

Упрощенный технологический процесс

Изделия, изготовленные методом многослойного формования, могут быть изготовлены и другими способами. Разница в том, что многослойное формование позволяет легко производить примерно за две операции. Таким образом, это упростило технологический процесс по сравнению с другими методами производства.

Повышенная эргономика и опыт пользователя

В производственных процессах многослойное формование позволяет производить изделия с множеством цветов, которые очаровывают и привлекают внимание. Он также предлагает мягкое прикосновение, улучшенный захват и многие другие функции, повышающие удобство работы и эргономику конечного пользователя.

Гибкость дизайна

Еще одним преимуществом многослойного формования является его гибкость в дизайне. Его можно использовать в ситуации, когда имеются сложные сборочные конструкции. Вместо того, чтобы собирать несколько деталей, методы многослойного формования могут помочь создать единую деталь, имеющую все эти функции одновременно. Примером может служить часть производства автомобилей, такая как автомобильная фара, приборная панель автомобиля и многое другое.

Быстрый автоматизированный процесс

С помощью многослойного формования процесс многокомпонентного формования становится простым и автоматизированным. Это позволяет формовщикам в промышленности формовать два соединения намного быстрее, чем альтернативные методы защиты соединений, которые могут применяться. Машины автоматизируют процесс формовки без вмешательства человеческого труда. Следствием этого является то, что стоимость рабочей силы снижается, что приводит к быстрому обороту и увеличению выпуска продукции.

Повысить IP-рейтинг

Процесс многослойного формования помогает создать материальную связь вокруг проводов/кабелей, Печатные платыи соединители, обеспечивающие водонепроницаемость. Это помогает защитить электрические компоненты от пыли, грязи и мусора. В результате литая электрическая сборка может соответствовать стандартам IP67, IP68 и IP69K.

Устранение крепежа и клея

При многокомпонентном формовании два или более компонентов формуются вместе за один или несколько циклов формования. В результате многослойное литье позволило отказаться от использования крепежных элементов, таких как винты или клеи, для соединения деталей друг с другом.

1.3 Когда использовать многослойное формование?

Когда дело доходит до использования литья под давлением, существует множество уникальных требований, которые необходимо учитывать при проектировании деталей. Примером может служить толщина стенки подложки, которая определяет, насколько хорошо она обеспечивает свободный поток наплавляемых материалов. Поток наформованных материалов может быть направлен внутрь, на материал или вокруг материалов. Это означает, что толщина стенки как подложки, так и наплавляемого материала должна быть одинаковой и равномерной. Это поможет уменьшить коробление, неполное заполнение и увеличение облоя, которое может возникнуть из-за разницы температур.

Другая ситуация, которая заставляет производителей использовать многослойное литье, — это ситуация, когда требуется большое количество деталей. Это делается, когда требуется производить идентичные детали на высокой скорости. Многослойное формование также используется, потому что оно помогает минимизировать стоимость производства, особенно когда требуется крупное производство.

1.4 Применение многослойного формования

Использование многослойного формования популярно в самых разных производственных отраслях, от потребительских товаров до медицинских устройств. Хотя на первый взгляд кажется, что многослойное формование улучшает эстетику некоторых продуктов, использование многослойного формования очень важно для критического использования в высокотехнологичных и строго регулируемых продуктах. Он имеет широкий спектр приложений, включая:

- Хирургические устройства и инструменты

- Единицы AED

- Электрические приложения

- Навигационные и коммуникационные устройства

- Автомобили

- Личная гигиена — зубные щетки, бритвы, ручки, спортивные ручки, косметика, ручки, ручки, клапаны,

- Электроинструменты и ручные инструменты – рукоятки, захваты, ролики

- Товары для дома и игрушки

- Садовые и газонные инструменты

- Спортивное снаряжение

- Торговое оборудование и многое другое.

Хирургические устройства и инструменты

Поверхностное литье имеет широкий спектр применений в сфере здравоохранения, особенно при производстве хирургических устройств и инструментов. Рукоятки хирургических инструментов, используемых хирургами, изготавливаются методом литья под давлением. Это помогает обеспечить удобство и эргономичность захвата для оптимальной и надлежащей точности во время операций.

Формованные предметы, такие как портативные мониторы и многие предметы и хирургические наборы, должны быть стерильными. Кроме того, они должны выдерживать суровые условия окружающей среды, такие как излучение от сканирования, агрессивные чистящие средства и автоклавирование. Многослойное формование позволяет достичь всего этого, а также выполнить медицинские требования FDA.

Единицы AED

Устройство AED, также известное как автоматический внешний дефибриллятор, представляет собой спасательное портативное устройство, которое должно быть защищено от погодных условий, ударов и других факторов. Использование формованного слоя TPE помогает обеспечить водонепроницаемое уплотнение, уменьшить удары и обеспечить устойчивость к ультрафиолетовому излучению для этого устройства. Кроме того, это помогает изолировать внутренний блок от злоупотреблений, которые могут возникнуть в быстро меняющихся условиях чрезвычайной ситуации.

Чтобы обеспечить соответствие нормативным требованиям FDA для AED в последние годы, необходимо использовать квалифицированный литьевой формовщик с возможностями чистых помещений и большим опытом работы с пластмассами.

Электрические приложения

В ситуациях, когда электрические компоненты должны выдерживать климатические условия, идеально подходит TPE – формовочный материал. Примером могут служить крышки наружных электрических розеток, которые должны быть защищены от атмосферных воздействий в течение многих лет эксплуатации в неблагоприятных погодных условиях. Для выполнения этих функций полезны различные формовочные материалы. Специально изготовленная прокладка из термопластичного эластомера может расширяться для обеспечения герметичности. Этот процесс ограничивает прямой контакт влаги с электрическими соединениями. В долгосрочной перспективе можно предотвратить поражение электрическим током и возгорание.

Устройства навигации и связи

Устройства двусторонней радиосвязи и GPS предлагают конечным пользователям впечатляющее удобство. Однако когда эти устройства используются для военных операций и аварийных операций, их надежность становится критической. В результате важно создавать легкие портативные устройства для врачей скорой помощи или солдат в полевых условиях. Это сделано специально для тех, кто отягощен средствами индивидуальной защиты. В этом случае выбор материала становится первостепенным для минимизации веса, а также для защиты тонкой внутренней части устройства от мелких частиц пыли, дождя, ударов и многого другого. Для достижения всего этого используется многослойное литье, т.к. оно дает надежность и долговечность.

Автомобильная промышленность

В автомобильной промышленности используются пластиковые детали, которые обычно изготавливаются методом литья под давлением. Это включает в себя производство значительной части элементов внешнего и внутреннего дизайна автомобиля, таких как автомобильные фары, приборные панели и многое другое. Использование литья под давлением произвело революцию в производстве автомобилей. Без такой технологии вес, безопасность, стоимость и темпы производства современных автомобилей были бы недостижимы.

1.5 На что следует обратить внимание при выборе литья под давлением

Варианты, созданные методом многослойного формования, безграничны. Его можно добавлять для изменения поверхности изделия или деталей. Это делается путем добавления разновидностей цветовой текстуры, функциональности и многого другого. Однако, прежде чем приступать к формованию, вот несколько важных вещей, которые следует учитывать для эффективных и успешных проектов, в том числе:

- Выбор машины

- Обработка и подготовка материалов

- Состояние процесса многослойного формования

1.5.1 Выбор машины

При рассмотрении формовочной машины для многослойного формования рекомендуются машины с поршневыми шнеками. Для лучшего контроля параметров формования предпочтение отдается более новым машинам с компьютерным управлением, а не многогнездным инструментам. Кроме того, машины с программируемым давлением и скоростью впрыска помогают производить детали более высокого качества. Другой предпочтительной машиной для многослойного формования является та, которая контролирует размер впрыска в зависимости от положения. Они предпочтительнее тех машин, которые контролируют рабочее давление и/или время.

1.5.2 Обработка и подготовка материалов

Еще одним соображением является обработка и подготовка материалов для эффективного формования. Вещи, которые следует учитывать, включают:

- Окраска

- Высушивание

- Продувка

- Переточка

Окраска

Прежде чем приступать к формованию, носитель цветной суперконцентрата должен быть совместим с выбранной формовкой. Следует отметить, что высокая концентрация восков в концентрате красителя может отрицательно сказаться на адгезии. Однако большинство полиэтиленовых носителей отрицательно влияет на адгезию. Чтобы избежать этого, необходимо строго соблюдать рекомендации по цветным носителям, указанные в отдельных технических паспортах. И, наконец, для более легкого диспергирования концентрат красителя должен иметь немного более низкую вязкость, чем базовый компаунд TPE.

Высушивание

В случае сушки формовщики должны рассмотреть осушающие или вакуумные сушилки. Чтобы оказаться на нужной странице, следуйте Техническому паспорту продукта. Это даст вам правильное руководство для успешного проекта.

Продувка

Всякий раз, когда пресс не работает более 10 минут, очень важно продуть его перед возобновлением производства. Чтобы избежать перепрошивки, следует перезапустить машину, используя размер кадра с постепенным увеличением до предыдущей настройки.

Перешлифовать

Хотя доизмельчение может и не быть обычным явлением, именно поэтому вам необходимо учитывать, требуется ли повторное измельчение продукта. Он требуется примерно в 20% всего производства многокомпонентного формования. Он используется, когда в процессе производства образуется чистый низкосортный лом TPE. Следует отметить, что более высокие уровни доизмельчения допустимы для черных материалов.

Для натурального продукта прозрачные или светлоокрашенные соединения могут изменить цвет или загрязниться, если они не контролируются должным образом. По возможности используйте одинаковые уровни измельчения. Использование высокой степени измельчения может привести к выгоранию органических пигментов, используемых для получения желтого, синего, зеленого и красного цветов.

1.5.3 Условия процесса многослойного формования

Что касается процесса многослойного формования, необходимо учитывать множество факторов, которые помогут добиться успеха. Если не принять надлежащих мер по соблюдению этих факторов, это может неблагоприятно сказаться на процессе многокомпонентного формования. Вещи, которые следует учитывать, включают:

- Давление и скорость впрыска (200–600 фунтов на кв. дюйм)

- Температура плавления (см. технический паспорт продукта)

- Температура подложки (см. технический паспорт продукта)

- Температура пресс-формы (70-120oF типичны)

- Время охлаждения (около 35-45 минут на каждые 0.100 дюйма)

ГЛАВА 2:

Методы многослойного формования

2.1 Технологии процесса многослойного формования

Процесс многослойного формования широко известен в обрабатывающей промышленности. В этой статье мы остановимся на трех широко используемых в промышленности методах многослойного формования. Они включают:

- Формование нескольких материалов

- Вставить молдинг

- Формование поворотных и челночных столов

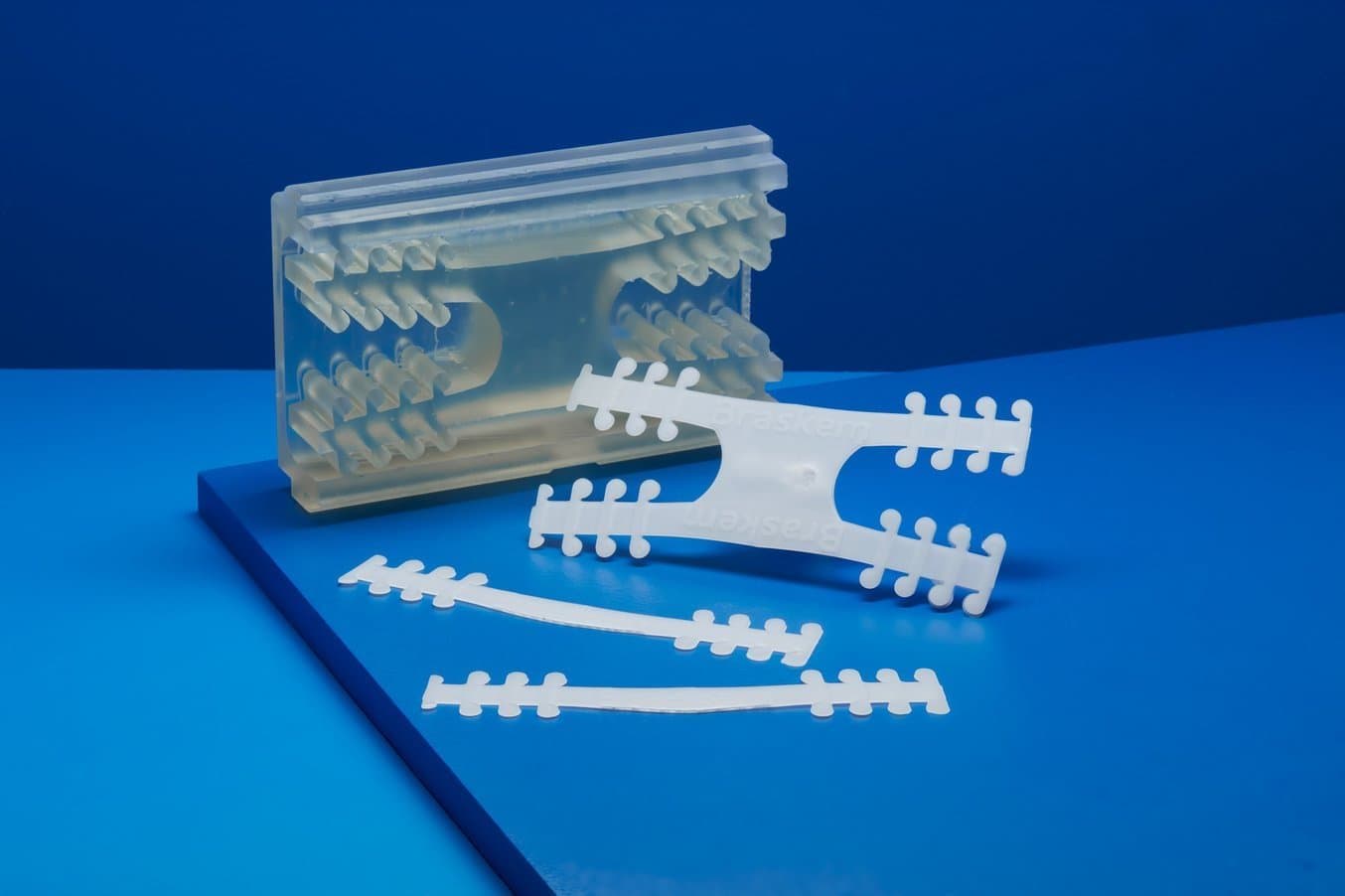

2.1.1 Литье из нескольких материалов

Литье из нескольких материалов иначе известно как двухкомпонентное формование или двухкомпонентное формование. В этом процессе формованные детали образуют связь, которая позволяет подложке выдерживать неблагоприятное воздействие окружающей среды. Он включает в себя два набора полостей, включая полость 2 и полость 1. Первая полость позволяет затвердевать подложке, а другая полость формирует формовочный материал. Изделия, изготовленные по этой технологии, могут быть изготовлены методом вставного литья и наоборот. Тем не менее, этот метод имеет преимущество в превосходном качестве деталей, низкой стоимости и малом времени цикла. Для литья из нескольких материалов доступны следующие параметры:

- Эластомер на термопластичной подложке

- Термопласт на термопластической подложке

Этапы литья из нескольких материалов

Шаг 1: Впрыск расплавленного пластика в форму для литья под давлением из бочки А.

Шаг 2: Впрыскиваемый расплавленный пластик охлаждается с последующим разделением сердцевины и полостей.

Этап 3: Форма для литья под давлением вращается, чтобы выровняться с цилиндром для литья под давлением B.

Шаг 4: На этом этапе форма закрывается, и расплавленный пластик впрыскивается из бочки B.

Шаг 5: После охлаждения материала деталь выталкивается из формы для литья под давлением.

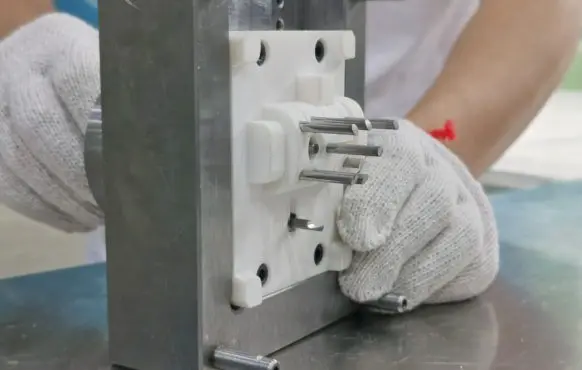

2.1.2 Литье с вставкой

Для литья под давлением используется однотактная литьевая машина. Инструменты для литья под давлением дешевле по сравнению со стоимостью двухэтапного литья под давлением и совместного литья под давлением.

Шаг, связанный с литьем под давлением

Шаг 1: Подложка помещается и позиционируется внутри формы для литья под давлением. Примером может служить винт, которому нужна Т-образная головка. Винт без Т-образной головки помещается в форму для литья под давлением.

Шаг 2: Вторичные материалы, такие как эластомер или термопласт, впрыскиваются в форму для литья под давлением. Это помогает сформировать Т-образную головку, необходимую для винта.

Шаг 3: Деталь охлаждается и выливается из формы для литья под давлением.

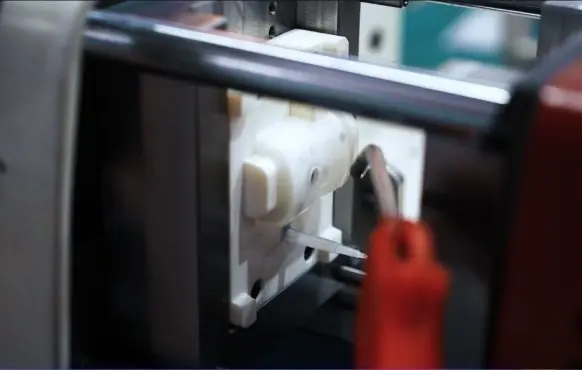

2.1.3 Формование с поворотным и челночным столом

Этот тип формования включает формование или вставку подложки. Затем подложка помещается в полость B с помощью горизонтального инжекционного устройства или робота в первой позиции. Стол поворачивается или перемещается на следующую станцию. На этой станции ТЭП вводят с помощью вертикальной или горизонтальной инъекционной установки. На этом уровне на линии разъема можно разместить горячий литник или бегунок. На поворотном узле третий оборот перемещает стол на «разгрузочную» станцию, где происходит выброс двухкомпонентной детали.

2.2 Выбор процесса многослойного формования

Как объяснялось в нашей статье, мы представили 3 наиболее широко используемых метода многослойного формования. Для эффективного и успешного проекта каждый из этих методов имеет определенное применение. Каждый метод не может быть использован для всех процессов многослойного формования. В результате необходимо принимать решения для планирования и выбора правильного процесса многослойного формования. Для этого учитываются следующие факторы:

- Избранные материалы

- Требуемые объемы производства

- Имеются средства на оснастку

- Стоимость локализованной рабочей силы

- Доступные методы по месту нахождения производств

Соображения

- Если вставка подложки не является термопластом, рекомендуется метод вставки.

- В ситуации, когда объем производства невелик, рекомендуется ручная вставка пластика или металла. В этом процессе это помогает снизить стоимость.

- Для больших объемов производства можно использовать челночный пресс. Кроме того, там, где уровень производства может оправдать затраты, рекомендуется использовать роботизированную вставку или машину с поворотным столом.

- Два метода формования материала могут использоваться, когда объем производства высок или местная рабочая сила высока.

- Для больших объемов производства с наилучшей эстетикой продукта рекомендуется использовать горячеканальную систему с клапаном и затвором.

- Рекомендуется форма из двух материалов, которая может перемещаться или вращаться между секциями формы. Требуется, чтобы наплавка эластомера находилась на сторонах А и В формы материала детали.

- В ситуации формирования однородного покрытия на части или на целой стороне простой детали рекомендуется двухкомпонентная форма с использованием подвижных стержней.

ГЛАВА 3:

Выбор материала для наплавки

3.1 Какие материалы можно использовать при наплавке?

Что касается многослойного формования, то материалы, которые можно использовать, и их применение представлены в таблице ниже для справочных целей.

3.2 Советы по выбору материала для наплавки

При выборе материалов для многослойного формования необходимо учитывать несколько факторов. К этим факторам относятся:

- Требования к адгезии

- Поведение потока материала

- Твердость

3.2.1 Требования к адгезии

Что касается требований к адгезии, необходимо учитывать среду конечного пользователя и область применения. Тем не менее, не все марки материалов для формования эффективно сцепляются со всеми подложками. Важно отметить совместимость наплавляемого материала с подложкой. Такие факторы, как масло или органические химикаты, а также температура, играют роль в выборе используемых марок. Для использования под капотом автомобиля, в микроволновой печи и в посудомоечных машинах требуются специальные сорта материала для формовки. Ожидаемый срок службы продуктов, которые будут производиться, очень важен при рассмотрении требований к адгезии. На адгезию влияют следующие факторы:

- Тип концентрата цвета

- Условия процесса (давление, время охлаждения, температура расплава, скорость впрыска)

- Дизайн пресс-форм и деталей

- Уровень влажности наплавки и подложки

- Подготовка и предварительный нагрев подложки

- Уровень перешлифовки

- Марка подложки (минералонаполненная, стеклонаполненная, промасленная, термостабилизированная)

3.2.2 Поведение материала при движении

Формовочные смеси следует проверять на уровень вязкости. Уровень вязкости многокомпонентного компаунда может варьироваться от низкого до высокого. Чем ниже, тем лучше для эффективности многослойного формования. При высокой скорости сдвига при обработке чувствительность к сдвигу и вязкость компаунда для многокомпонентного формования снижаются. В результате наблюдается легкое течение и заполнение тонкостенной секции, что обычно происходит при многослойном формовании.

3.2.3 твердость

Еще одним важным фактором, который следует учитывать, является твердость формовочного компаунда. Для многослойного формования твердость обычно колеблется от 30 до 70 по Шору А. Этот диапазон обеспечивает наилучший баланс между скоростью схватывания, свойствами текучести, сцеплением и эргономическими ощущениями. Однако в отлитых поверх деталей кажущаяся твердость или мягкость на ощупь зависят от толщины покрывающего отливки. Примеры включают сверхмягкие гели по шкале Shore OO, составы TPE с широким диапазоном твердости от 2 Shore A до примерно 45 Shore D и многие другие.

ГЛАВА 4:

Распространенные проблемы многослойного формования и их решения

Многослойное формование — это деликатный процесс, и он может сопровождаться той или иной проблемой. Наиболее часто встречающиеся проблемы при многокомпонентном формовании включают закрашивание многокомпонентной формы, неполное заполнение многокомпонентной формы или подложки, плохую адгезию и многое другое. Ниже приведены общие наблюдения за многослойным формованием и их возможные решения.

Шорты

Шорты могут быть вызваны любым из следующих факторов или их комбинацией; недостаточное количество материала, недостаточная скорость заполнения, недостаточное давление впрыска, слишком холодный расплав и плохая вентиляция. Чтобы исправить эти действия, можно сделать следующее; увеличение размера впрыска, давления впрыска, скорости впрыска и температуры расплава. Другой способ решить эту проблему — уменьшить тоннаж хомута и перерезать вентиляционные отверстия.

Вспышка на подложке или периферийной части

Это может произойти из-за плохой подгонки формы, усадки подложки, неадекватной грузоподъемности формовочной машины и плохой герметичности конструкции. Это можно исправить воронением инструмента, повторной нарезкой для получения полного отключения. Увеличение тоннажа и снижение давления закачки также могут помочь решить проблему.

Сломанная форма ломается или ударяется о полую подложку

Это происходит из-за высокой температуры впрыска, давления, неправильного расположения шибера и неправильно закрепленной подложки. Это может быть решено путем обеспечения полной поддержки субстрата, что может помочь противостоять гидравлическому нагнетанию. Эту проблему также можно решить, переместив заслонку в правильное положение и снизив давление и температуру впрыска.

Плохое качество вязания

Еще одним недостатком многослойного формования является низкое качество вязания. Это вызвано низкой температурой или наличием газа между полимерными фронтами. Это можно исправить, улучшив вентиляционные отверстия и увеличив скорость впрыска и температуру расплава/формы.

Плохая адгезия

Одной из часто встречающихся проблем при многослойном формовании является плохая адгезия. Плохая адгезия при многослойном формовании может быть вызвана несовместимостью материалов, неадекватной температурой материала и загрязнением. Эту проблему можно решить, используя правильный сорт материала и повышая температуру процесса и формы. Кроме того, следует проверить совместимость красящего концентрата или использование смазанного сорта.

Неравномерный цвет

Неоднородный цвет в части полученного продукта может быть связан с несовместимым концентратом красителя, неправильным плавлением и диспергированием концентрата красителя. Решить ее можно увеличением температуры задней зоны, оборотов шнека и противодавления.

Залипание детали на стороне «А» инструмента

Это происходит из-за недостаточной тяги, слишком яркой и слишком горячей полости «А», образования вакуума в полости «А» и многих других факторов. Это можно решить, увеличив тягу, очистив полость пескоструйным аппаратом, обеспечив выпуск с помощью воздуха и запустив полукулер «А».

Деформированные детали

Это может быть вызвано усадкой после пресс-формы. Чтобы решить эту проблему, понизьте форму и напряжение как для подложки, так и для эластомера. Увеличение жесткости подложки за счет добавления стекла или увеличения толщины или ребер также может решить эту проблему.

Липкий или пахнущий эластомер

Липкий или пахнущий эластомер вызван разрушением материала. Чтобы решить эту проблему, не забудьте проверить время пребывания материала и, если возможно, снизить температуру в тыловых зонах.

Поверхностные раковины

Это происходит из-за слишком раннего примерзания литника, что приводит к неравномерному отделению от поверхности инструмента. Эту проблему можно решить, увеличив давление упаковки/время выдержки и снизив температуру материала. Увеличение размера ворот также может иметь большое значение для решения этой проблемы.

Размер вне спецификации

Это вызвано потерей контроля над усадкой и неправильной упаковкой деталей. Это можно исправить, проверив удерживающее давление (отсутствие падения) и поддерживая подушки. Кроме того, следует должным образом проверить и внедрить увеличение времени охлаждения и размеров инструмента.

Jetting

Еще одна проблема, которая может возникнуть при многослойном формовании, — это струйная обработка, которая может быть вызвана различными действиями. Первой причиной может быть слишком высокая вязкость потока, и ее можно устранить путем повышения температуры расплава. Вторая причина связана со слишком высокой скоростью впрыска и может быть устранена путем перемещения затвора таким образом, чтобы расплав ударялся о стенку при входе в полость.

Складки, метки потока и заполнение

Эти проблемы могут быть вызваны слишком низкой температурой расплава и могут быть устранены путем повышения температуры до оптимального уровня. Это также может быть вызвано неравномерностью текстуры поверхности и неравномерной опиловкой сечения. Эту проблему можно решить, переместив заслонку для балансировки потока или уменьшив диаметр рабочего колеса и добавив текстуру поверхности к конструкции детали и полостям в стальных стенках. Кроме того, еще одной возможной причиной может быть заполнение из тонкой в толстую секцию, в то время как это устраняется путем перемещения шибера в толстую секцию.

ГЛАВА 5:

Вопросы и Ответы

Итоги

Многослойное формование развилось как литье под давлением процесса наряду с материальными достижениями за последнее десятилетие. Это может помочь создать новые технические и творческие возможности для многих отраслей, таких как медицина, электротехника и многие другие. Помимо мягкого прикосновения, многослойное литье предлагает широкий спектр возможностей для разработки продуктов с дополнительными функциями, улучшенной эстетикой, идентификацией бренда и повышенной ценностью. Также позволяет OEM-производителям получать экономические выгоды от двух или более материалов за счет включения различных свойств в формованные компоненты.

Мы хотели бы поговорить с вами о многослойном формовании, независимо от того, решите ли вы в конечном итоге работать с нами или нет. Позвоните нам или зайдите.

DDPROTOTYPE является ведущим литье пластмасс под давлением производитель в Китае. Чтобы прочитать руководство по литью пластмасс под давлением, основанное на 20-летнем опыте, потребуется около 15 минут.

Первая часть — что такое литье под давлением

Что такое литье пластмасс под давлением?Литье пластмасс под давлением – это производственная технология для массового производства одинаковых пластиковых деталей с высокой допуском. При литье пластмасс под давлением частицы полимера сначала расплавляются, а затем впрыскиваются в форму под давлением, в результате чего жидкий пластик охлаждается и затвердевает. Материалы, используемые при литье под давлением, представляют собой термопластичные полимеры, которые можно окрашивать или наполнять другими добавками.

Почти все пластмассовые детали вокруг вас сделаны методом литья пластмасс под давлением: от автомобильных деталей до электронных корпусов и предметов первой необходимости. Литье пластмасс под давлением настолько популярно, потому что стоимость одного пластикового изделия очень низка при массовом производстве. Литье пластмасс под давлением имеет высокую повторяемость и хорошую гибкость конструкции. Основные ограничения литья под давлением обычно связаны с экономическими факторами, поскольку требуются более высокие первоначальные инвестиции. Кроме того, время от проектирования до производства очень медленное (не менее 3 недель).

Технология литья под давлением

Сегодня литье под давлением широко используется в потребительских товарах и технических приложениях. Почти все пластиковые предметы вокруг вас сделаны методом литья под давлением. Это связано с тем, что технология позволяет производить одни и те же детали по очень низкой цене для одной детали и в очень большом количестве (обычно от 1000 до 100000 + единиц).

Однако по сравнению с другими технологиями начальные затраты на литье под давлением относительно высоки, в основном из-за необходимости настройки пресс-формы. Пресс-формы стоят от 1000 до 200000 XNUMX долларов США, в зависимости от их сложности, материалов (алюминиевые формы или стальные формы) и точности (прототипы, формы среднего или массового производства).

Материал для литья пластмасс под давлением

Все термопластичные материалы могут подвергаться литью под давлением. Некоторые типы силикона и других термореактивных смол также совместимы с процессом литья под давлением. Наиболее часто используемые материалы для литья под давлением:

-

Полипропилен (ПП): около 38% мирового производства

-

Абс: около 27% мирового производства

-

ПЭ: около 15% мирового производства

-

Полистирол (ПС): около 8% мирового производства

Даже если учесть все другие возможные технологии производства, только на литье под давлением из этих четырех материалов приходится более 40% всех пластиковых деталей, производимых в мире каждый год!

Термопластавтоматы: как они работают?

Термопластавтомат состоит из трех основных частей: узла литья под давлением, пресс-формы (основы всего процесса) и узла зажима/выталкивания. В этом разделе мы рассмотрим назначение каждой системы и то, как их основные рабочие механизмы влияют на конечные результаты процесса впрыска. На видео ниже большая машина для литья под давлением может производить около 30 пластиковых деталей каждые 3 секунды.

Видео по литью пластмасс под давлением | ДДПРОТОТИП

Процесс литья пластмасс под давлением

Назначение блока впрыска состоит в том, чтобы расплавить необработанный пластик и направить его в форму. Он состоит из бункера, бочки и возвратно-поступательного шнека. Вот как работает процесс впрыска:

-

1. Частицы полимера предварительно высушивают и помещают в бункер, где они смешиваются с красящими пигментами или другими армирующими добавками.

-

2. Подайте частицы в цилиндр, одновременно нагрейте их, перемешайте и переместите в форму через винт с переменным шагом. Геометрия шнека и цилиндра оптимизирована, чтобы помочь поднять давление до нужного уровня и расплавить материал.

-

3. Затем поршень движется вперед, и расплавленный пластик впрыскивается в форму через систему направляющих, которая заполняет всю полость. Когда материал охлаждается, он снова затвердевает и принимает форму формы.

-

4. Наконец, форма открывается, и наперсток выталкивает твердые детали. Затем закройте форму и повторите процесс.

Весь процесс можно повторить очень быстро: он занимает от 10 до 180 секунд, в зависимости от размера детали. Когда деталь выбрасывается, она назначается конвейеру или удерживающему контейнеру. Как правило, отлитые под давлением детали можно использовать сразу же, практически без последующей обработки.

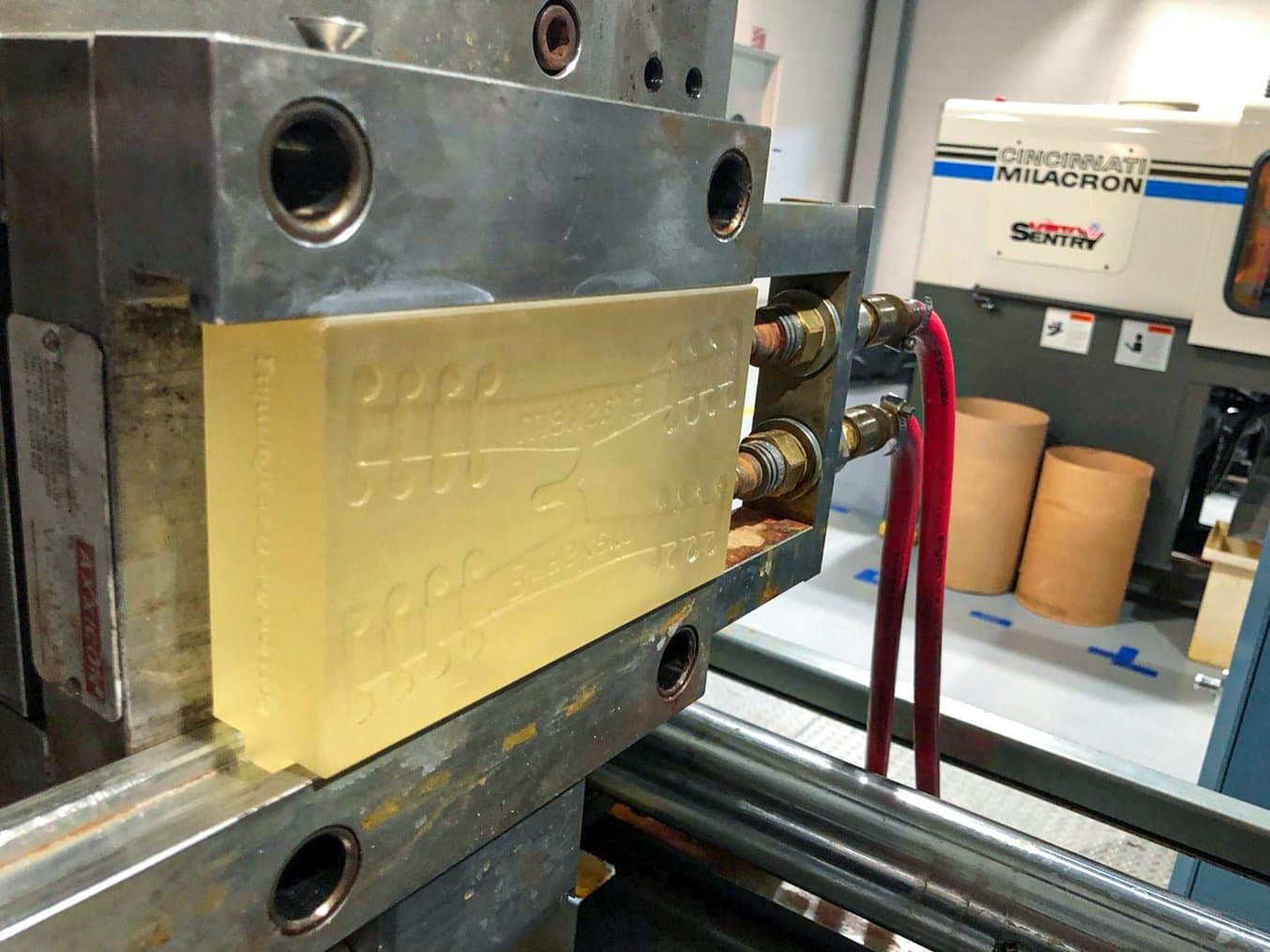

Производство пресс-форм

Пресс-форма похожа на фотографический негатив: ее геометрия и текстура поверхности переносятся непосредственно на отлитую под давлением деталь. Пресс-формы обычно составляют большую часть начальных затрат на литье под давлением: для простой геометрии и относительно небольшого производства (от 1000 до 10000 единиц) стоимость типичной пресс-формы составляет около 2000-5000 долларов США, до 100000 долларов США. Подходит для матрицы, оптимизированной для полного производства (100000 и более). Это связано с высоким уровнем знаний, необходимых для разработки и производства высококачественных пресс-форм, которые точно производят тысячи (или сотни тысяч) деталей.

Форма обычно изготавливается из алюминия или стали методом CNC-обработка а затем доведены до требуемого стандарта. В дополнение к недостаткам деталей они также имеют другие функции, такие как система направляющих, которая позволяет материалам течь в форму, и внутренний канал водяного охлаждения, который помогает и ускоряет охлаждение детали.

Типичный случай — конструкторы Lego

Лего блоки являются одним из самых известных примеров деталей, изготовленных методом литья под давлением. Они были сделаны с использованием форм, подобных тем, что на картинке, которые произвели 120 миллионов блоков Lego (15 миллионов циклов), прежде чем они были сняты с производства. Строительные блоки Lego изготовлены из АБС-пластика из-за его высокой ударопрочности и отличной пластичности. Каждый кирпич идеально спроектирован с допуском всего 10 микрон (или одна десятая часть волоса). Это достигается за счет использования передовых методов проектирования, которые мы изучим в следующем разделе (равномерная толщина стенки, угол уклона, ребра, рельефный текст и т. д.).

Вторая часть – конструкция для литья под давлением.

Существует несколько факторов, которые могут повлиять на качество конечного продукта и повторяемость процесса. Чтобы получить все преимущества этого процесса, дизайнеры должны следовать определенным правилам проектирования. В этом разделе мы описываем распространенные дефекты литья под давлением, а также основные и расширенные рекомендации, которым необходимо следовать при проектировании деталей, включая рекомендации по минимизации затрат.

Распространенные дефекты литья под давлением

Большинство дефектов литья под давлением связано с неравномерным течением или скоростью охлаждения расплавленного материала в процессе плавления.

Здесь мы перечисляем наиболее распространенные дефекты конструкции деталей для литья под давлением. В следующем разделе мы покажем вам, как избежать этих дефектов, следуя передовым методам проектирования.

коробление

Когда некоторые детали охлаждаются (и, следовательно, сжимаются) быстрее, чем другие, они могут постоянно изгибаться из-за внутренних напряжений. Пластиковые детали с неравномерной толщиной стенки чаще всего деформируются.

Знак усадки

Когда внутренняя часть детали затвердевает раньше, чем ее поверхность, на первоначально плоской поверхности может появиться небольшая вмятина, которая называется вмятиной. Детали с плохой толщиной стенок или ребрами жесткости чаще всего дают усадку.

Метки перетаскивания

Когда пластик сжимается, он оказывает давление на пресс-форму. Во время выталкивания стенка детали скользит и царапает форму, что может привести к появлению царапин. Детали с вертикальными стенками (и без угла наклона) наиболее подвержены появлению следов волочения.

Плетеная леска

Когда встречаются два потока воды, могут быть маленькие волосы, похожие на обесцвечивание. Эти оплетки влияют на эстетику детали, но также снижают ее прочность. Детали с внезапными изменениями геометрии или отверстиями с большей вероятностью будут образовывать оплетки.

недобор

Остаточный воздух в форме может препятствовать потоку материала во время впрыска, что приводит к получению неполных деталей. Хороший дизайн может улучшить текучесть расплавленного пластика. Детали с тонкими стенками или плохо спроектированными ребрами, скорее всего, будут в дефиците.

Правила проектирования литья под давлением

Одним из самых больших преимуществ литья под давлением является то, что оно может легко формировать сложную геометрию, так что одна деталь может выполнять множество функций. После завершения изготовления пресс-формы эти сложные детали можно копировать по очень низкой цене. Однако изменение конструкции пресс-формы на более позднем этапе разработки может быть очень дорогостоящим, поэтому в первую очередь необходимо получить наилучшие результаты. Пожалуйста, следуйте приведенным ниже рекомендациям, чтобы избежать наиболее распространенных дефектов при литье под давлением.

Используйте равномерную толщину стенок

По возможности используйте одинаковую толщину стенки по всей детали и избегайте участков с толстыми стенками. Это необходимо, потому что неровные стенки могут вызвать коробление или деформацию деталей по мере остывания расплавленного материала. Если вам нужны участки разной толщины, используйте фаски или скругления, чтобы сделать переход максимально плавным. Таким образом, материал будет более равномерно течь в полости, гарантируя тем самым, что вся форма будет полностью заполнена.

Для большинства материалов толщина стенки от 1.2 мм до 3 мм является безопасным значением. В следующей таблице приведены конкретные рекомендуемые толщины стенок для некоторых наиболее распространенных материалов для литья под давлением:

|

Материалы |

Рекомендуемая толщина стенки [мм] |

Рекомендуемая толщина стенки [дюймы] |

|

Полипропилен (ПП) |

0.8 — 3.8 мм |

0.03–0.15 дюймов |

|

АБС |

1.2 — 3.5 мм |

0.045–0.14 дюймов |

|

Полиэтилен (ПЭ) |

0.8 — 3.0 мм |

0.03–0.12 дюймов |

|

Полистирол (ПС) |

1.0 — 4.0 мм |

0.04–0.155 дюймов |

|

Полиуретаны (PUR) |

2.0 — 20.0 мм |

0.08–0.785 дюймов |

|

Нейлон (ПА 6) |

0.8 — 3.0 мм |

0.03–0.12 дюймов |

|

Поликарбонат (PC) |

1.0 — 4.0 мм |

0.04–0.16 дюймов |

|

PC / ABS |

1.2 — 3.5 мм |

0.045–0.14 дюймов |

|

ПОМ (Дельрин) |

0.8 — 3.0 мм |

0.03–0.12 дюймов |

|

PEEK |

1.0 — 3.0 мм |

0.04–0.12 дюймов |

|

силиконовый |

1.0 — 10.0 мм |

0.04–0.40 дюймов |

Для достижения наилучших результатов:

Используйте одинаковую толщину стенки в пределах рекомендуемых значений. Если вам нужна другая толщина, используйте фаску или скругление в 3 раза больше разницы толщины, чтобы сгладить переход.

Более толстая часть

Более толстые секции могут вызвать различные дефекты, в том числе коробление и провисание. Вы должны ограничить максимальную толщину любой части конструкции рекомендуемым значением, сделав их полыми. Чтобы повысить прочность полой детали, используйте конструкцию с такой же прочностью и жесткостью, но с уменьшенной толщиной стенки. Тщательно разработанные детали с полыми профилями:

Ребра также можно использовать для увеличения жесткости горизонтальных секций без увеличения их толщины. Имейте в виду, что ограничения по толщине стенки остаются в силе. Превышение рекомендуемой толщины ребер может привести к усадке.

Для достижения наилучших результатов:

-

Вырежьте более толстую часть и используйте ребра для повышения прочности и жесткости деталей.

-

Максимальная толщина расчетного ребра равна 0.5-кратной толщине стенки.

-

Максимальная высота расчетного ребра равна 3-кратной толщине стенки.

Добавьте плавный переход

Рекомендуется: 3 × разница в толщине стенки

Иногда невозможно избежать деталей с разной толщиной стенок. В этих случаях используйте фаски или скругления, чтобы сделать переход максимально плавным. Точно так же нижняя часть вертикальных элементов (таких как ребра, бобышки, защелки) всегда должна быть круглой.

Скруглить все края

Равномерные ограничения по толщине стенки также применяются к кромкам: переходы должны быть как можно более плавными, чтобы обеспечить хорошую текучесть материала.

Для внутренних кромок радиус должен быть по крайней мере 0.5 раз толщина стенки. Для внешнего края добавьте радиус, равный внутреннему радиусу плюс толщина стенки. Таким образом, вы можете убедиться, что толщина стены одинакова везде, даже в углах. Кроме того, острые углы могут привести к концентрации напряжений, что приведет к утончению детали.

Для достижения наилучших результатов:

Добавьте скругление, равное 0.5 раз толщина стенки до внутреннего угла

Добавьте скругление, равное 1.5 раз толщина стенки до внешнего угла

Добавить угол наклона

Для облегчения извлечения деталей из формы ко всем вертикальным стенкам необходимо добавить углы уклона. Из-за сильного трения о форму в процессе извлечения из формы стена без угла уклона будет иметь следы сопротивления на своей поверхности. Рекомендуется минимальный угол уклона 2°. Более высокие элементы должны использовать больший угол уклона (до 50°).

Хорошее эмпирическое правило — увеличивать угол уклона на 1 градус каждые 25 мм. Например, добавьте угол уклона 30 градусов к элементу высотой 75 мм. Если деталь имеет шероховатую поверхность, следует использовать большой угол уклона. Как показывает опыт, приведенные выше результаты расчетов следует увеличить на 10–20 градусов. Помните, что ребрам также нужны углы уклона. Обратите внимание, что хотя увеличение угла уменьшает толщину верхней части ребер, убедитесь, что ваша конструкция соответствует рекомендуемой минимальной толщине стенки.

Для достижения наилучших результатов:

-

Добавьте угол уклона не менее 20 градусов ко всем вертикальным стенам.

-

Для элементов более 50 мм увеличивайте угол уклона на 1 градус каждые 25 мм.

-

Для деталей с фактурной поверхностью угол уклона увеличить на 1-2°.

Нижний срез

Простейший штамп (прямолинейный штамп) состоит из двух половинок. Элементы с поднутрениями, такие как зубья для резьбы или крючки для защелкивающихся соединений, не могут быть изготовлены с помощью штампа для прямого вытягивания. Это связано с тем, что матрица не может быть обработана на станке с ЧПУ или материал предотвращает выскакивание детали. Зуб резьбы или крючок защелкивающегося соединения являются примером поднутрения.

Вот несколько идей, которые помогут вам справиться с подрезкой:

Избегайте подрезания при закрытии реки

Полное избегание подрезки может быть лучшим вариантом. Подрезка всегда увеличивает стоимость, сложность и требования к обслуживанию штампа. Продуманная переделка обычно устраняет подрезы. Усечение — полезная техника для подрезки внутренней области (для посадки с защелкой) или боковой части (для отверстия или ручки) детали.

Вот несколько примеров того, как изменить конструкцию детали для литья под давлением, чтобы избежать подрезки: в основном, материал удаляется в области под подрезкой, что полностью устраняет проблему.

Переместить линию разъема

Самый простой способ справиться с подрезкой — переместить линию разъема штампа так, чтобы она пересекалась.

Это решение подходит для многих конструкций с подрезами на внешней поверхности. Не забудьте соответствующим образом отрегулировать осадку.

Использовать зачистную подрезку (струйную обработку)

Когда элементы достаточно гибкие, чтобы деформироваться на пресс-форме во время выталкивания, можно использовать подрезку (также известную как выпуклость). Зачистная выточка используется для выполнения резьбы в крышке.

Подрезку можно использовать только в том случае, если:

-

— Подрезы для зачистки должны находиться вдали от элементов усиления, таких как углы и ребра.

-

— Угол опережения поднутрения должен быть от 30 до 45 градусов.

-

— Детали, изготовленные методом литья под давлением, должны иметь пространство и быть достаточно гибкими, чтобы расширяться и деформироваться.

Рекомендуется избегать отслоения подреза деталей из стеклопластика. Как правило, гибкие пластмассы, такие как ПП, ПЭВП или нейлон (ПА), могут выдерживать подрезку до 5% диаметра.

Скользящая пара и ядро

Если невозможно изменить конструкцию литья под давлением, чтобы избежать боковых выемок, используйте скользящие боковые эффекты и стержни.

Боковой стержень представляет собой вставку, которая вставляется, когда форма закрывается, и выдвигается, прежде чем форма открывается. Имейте в виду, что эти механизмы увеличивают стоимость и сложность пресс-формы.

При проектировании вспомогательных действий следуйте следующим рекомендациям:

-

-Ядро должно иметь место для входа и выхода. Это означает, что элемент должен находиться на другой стороне детали.

-

-Боковое действие должно двигаться вертикально. Перемещение под углом, отличным от 90°, более сложно, увеличивает стоимость и время выполнения заказа.

-

-Не забудьте увеличить угол наклона. Подумайте о своем дизайне, как обычно, и рассмотрите движение ядра бокового действия.

Общие конструктивные особенности

С помощью этих практических руководств вы узнаете, как проектировать наиболее распространенные элементы, встречающиеся в деталях для литья под давлением. Используйте их, чтобы улучшить функциональность дизайна, соблюдая при этом основные правила дизайна.

Резьбовые крепления (бобышки и вставки)

Существует три способа добавить крепеж к отлитой под давлением детали: создать резьбу непосредственно на детали, добавить бобышку, которая может зафиксировать винт, или включить резьбовую вставку.

Можно моделировать резьбу непосредственно на детали, но это не рекомендуется, так как зубья резьбы имеют подрезку по своей природе, что значительно увеличивает сложность и стоимость пресс-формы (дальше мы введем подрезку) . Примером детали с резьбой, отлитой под давлением, является крышка. Бобышки очень распространены в деталях, полученных литьем под давлением, и используются в качестве точек крепления или сборки. Они состоят из цилиндрических выступов с отверстиями, предназначенными для удержания винтов, резьбовых вставок или других видов крепежных и сборочных изделий. Хороший способ думать о выступе — обвести сами ребра. Прилив используется в качестве точки соединения или крепления (в сочетании с самонарезающим винтом или резьбовой вставкой).

Если в качестве точки крепления используется бобышка, внешний диаметр бобышки должен быть в два раза больше номинального диаметра винта или вставки, а ее внутренний диаметр должен быть равен диаметру сердечника винта. Даже если вся глубина не требуется, отверстия в выступе должны доходить до уровня нижней стенки, чтобы поддерживать одинаковую толщину стенки по всему элементу. Добавьте фаски, чтобы облегчить вставку винтов или вставок.

Для достижения наилучших результатов:

-

Избегайте слияния конструкции с выступом основной стены.

-

Ребро или прикрепить бобышку к основной стене

-

Для бобышек с лезвиями используйте наружный диаметр, равный удвоенному номинальному размеру лезвия.

Число потоков

Металлические резьбовые вставки могут быть добавлены к пластиковым деталям, отлитым под давлением, чтобы обеспечить прочные резьбовые отверстия для крепежных деталей, таких как крепежные винты. Преимущество использования вставок заключается в том, что они допускают множество циклов сборки и разборки. Вставка устанавливается в деталь для литья под давлением с помощью термической, ультразвуковой или вставки в форму. Чтобы спроектировать бобышку, которая будет удерживать вставку с резьбой, используйте рекомендации, аналогичные приведенным выше, с диаметром вставки в качестве направляющего размера.

Для достижения наилучших результатов:

Избегайте добавления резьбы непосредственно в формованную деталь.

Расчетная бобышка, наружный диаметр в 2 раза больше номинального диаметра винта или вставки.

Добавьте отступ 0.8 мм на край резьбы

Используйте резьбу с шагом более 0.8 мм (32 витка на дюйм).

Используйте трапециевидную или опорную резьбу

Лучший способ работы с созданными поднутрениями:

Используйте резьбу с шагом более 0.8 мм (32 витка на дюйм).

При наружной резьбе расположите ее по линии разъема.

рубчик

Когда максимальная рекомендуемая толщина стенки недостаточна для удовлетворения функциональных требований детали, можно использовать ребра жесткости для повышения ее жесткости.

При проектировании ребер:

● используйте толщину, равную 0.5 x толщина основной стенки

● заданная высота менее 3 x толщина ребра

● используйте галтели фундамента с радиусом более 1/4 x толщины ребра

● добавить угол уклона не менее 0.25° – 0.5°

● добавить одну минуту. Расстояние между ребрами и стеной в 4 раза больше толщины ребер.

Защелкивающееся соединение

Защелкивающаяся посадка — это очень простой, экономичный и быстрый способ соединения двух деталей без крепежа или инструментов. Существует много возможностей дизайна для соединений с защелкой. Согласно опыту, прогиб шарнирного соединения в основном зависит от его длины и допустимой силы, которая может быть приложена к его ширине (поскольку его толщина в большей или меньшей степени определяется толщиной стенки детали). Точно так же соединение с защелкой является еще одним примером подрезки.

Показана наиболее распространенная конструкция байонетного соединения (называемого консольным байонетным соединением). Как и в случае с ребрами, увеличьте угол наклона защелкивающегося соединения и используйте толщину стенки в 0.5 раза больше минимальной толщины стенки.

Разработка специального критерия соединения с защелкой — большая тема, которая выходит за рамки данной статьи.

Для достижения наилучших результатов:

Добавьте угол уклона на вертикальной стенке соединения с защелкой

Толщина расчетной защелки более чем в 0.5 раза превышает толщину стенки.

Отрегулируйте его ширину и длину, чтобы контролировать его отклонение и допустимую силу

Живая петля

Подвижный шарнир представляет собой пластиковый лист, который соединяет две части детали и изгибает и изгибает их. Как правило, эти петли встраиваются в контейнеры массового производства, такие как пластиковые бутылки. Хорошо спроектированный подвижный шарнир может безотказно работать до миллиона циклов. Материал, используемый для подвижного шарнира, изготовленного методом литья под давлением, должен быть гибким. Полипропилен (ПП) и полиэтилен (ПЭ) — идеальный выбор для бытового применения, а нейлон (ПА) — идеальный выбор для технических применений.

Хорошо спроектированные петли показаны ниже. От 0.20 до 0.35 мм от рекомендуемой минимальной толщины петли, что обеспечивает большую прочность и большую толщину. Перед массовым производством используйте обработку с ЧПУ или 3D-печать для создания прототипа подвижного шарнира, чтобы определить геометрию и жесткость, наиболее подходящие для вашего приложения. Добавьте большое количество скруглений и спроектируйте уступ с одинаковой толщиной стенки в качестве основного тела детали, чтобы улучшить течение материала в форме и минимизировать напряжение. Петли размером более 150 мм можно разделить на две (или более) части для увеличения срока службы.

Для достижения наилучших результатов:

-

Расчетная толщина петли от 0.20 до 0.35 мм

-

Выберите гибкий материал (ПП, ПЭ или ПА) для деталей с подвижными петлями.

-

Используйте плечо с толщиной, равной толщине основной стены

-

Филе как можно больше

Измельченные ребра

Раздавливание ребра — это небольшая характерная особенность, которая деформируется, когда различные компоненты сталкиваются друг с другом, создавая трение, обеспечивающее его положение. Компрессионные стержни могут быть экономичной альтернативой изготовлению отверстий с высокими допусками для плотной посадки. Они обычно используются для размещения подшипников или валов и других применений с прессовой посадкой.

На следующем рисунке показан пример детали с вытянутыми ребрами. Для обеспечения хорошего выравнивания рекомендуется использовать три экструзионных ребра. Рекомендуемая высота/радиус каждого ребра составляет 2 мм. Добавьте не менее 0.25 мм натяга между выступающим ребром и установленной деталью. Из-за небольшого контакта с поверхностью штампа можно выполнить ребро без ребра.

Для достижения наилучших результатов:

-

Добавьте минимальный зазор 0.25 мм между экструдированным ребром и компонентом.

-

Не добавляйте сквозняка вертикальной стенке экструдированных ребер.

Слова и символы

-

Текст — очень распространенная функция, которую можно использовать для логотипов, этикеток, предупреждений, диаграмм и описаний, что позволяет сэкономить на наклеивании или рисовании этикеток.

-

При добавлении текста, пожалуйста, выберите рельефный текст на тексте гравировки, потому что это легче обрабатывать на станке с ЧПУ, поэтому это более экономично.

-

Кроме того, приподнятие текста на 0.5 мм над поверхностью детали обеспечивает легкость чтения букв. Мы рекомендуем вам выбирать жирные круглые шрифты с одинаковой толщиной линий и размером 20 фунтов или более.

Для достижения наилучших результатов:

-

Используйте рельефный текст (высота 0.5 мм) вместо гравированного текста

-

Используйте шрифт одинаковой толщины с минимальным размером шрифта 20 пунктов.

-

Выровнять текст перпендикулярно линии разъема

-

Используйте высоту (или глубину) более 0.5 мм.

Диапазон допуска

Литье под давлением обычно производит детали с допуском ± 0.500 мм (0.020 дюйма).

В некоторых случаях возможны более жесткие допуски (до ± 0.125 мм или даже ± 0.025 мм), но они могут значительно увеличить затраты.

Для мелкосерийного производства (< 10000 единиц) рассмотрите возможность использования вспомогательных операций, таких как сверление, для повышения точности. Это обеспечивает правильный натяг детали на другие детали или вставки (например, при использовании прессовой посадки).

Часть третья — Инъекционный материал

Литье под давлением совместимо с различными пластиками. В этом разделе вы узнаете больше о ключевых особенностях самых популярных материалов. Мы также обсудим стандартную отделку поверхности, которая может быть применена к деталям, изготовленным методом литья под давлением.

Инъекционный материал

Все термопласты могут подвергаться литью под давлением. Некоторые термореактивные пластмассы и жидкий силикон также совместимы с процессом литья под давлением. Они также могут быть усилены волокнами, частицами каучука, минералами или антипиренами для изменения их физических свойств. Например, стекловолокно можно смешивать с частицами в соотношении 10%, 15% или 30%, чтобы детали имели более высокую жесткость.

Добавкой, обычно используемой для повышения жесткости деталей, полученных литьем под давлением, является стекловолокно. Стеклянные волокна можно смешивать с заполнителями в соотношении 10%, 15% или 30%, что приводит к различным механическим свойствам. Вы можете добавить в смесь краситель (в соотношении около 3%), чтобы создать различные цветные детали. Стандартные цвета включают красный, зеленый, желтый, синий, черный и белый, которые можно смешивать для создания различных теней.

Подготовка поверхности и стандарты SPI

Обработка поверхности может быть использована для того, чтобы детали для инъекций имели некоторый внешний вид или ощущение. Помимо использования в косметических целях, обработка поверхности также может соответствовать техническим требованиям. Например, средняя шероховатость поверхности (RA) может сильно повлиять на срок службы скользящих деталей (таких как подшипники скольжения). Детали для литья под давлением обычно не нуждаются в постобработке, но сама пресс-форма может выполнять разную степень отделки. Имейте в виду, что шероховатые поверхности при выталкивании увеличивают трение между деталью и формой, поэтому требуется больший угол наклона.

|

Завершить |

Описание |

Стандарты СПИ* |

|

Глянцевая отделка |

Форма сначала сглаживается, а затем полируется алмазным бафом, в результате чего поверхность становится зеркальной. |

-1 |

|

Полуглянцевая отделка |

Форма зачищается мелкозернистой наждачной бумагой, в результате чего поверхность становится идеальной. |

B-1 |

|

Матовая отделка |

Форма сглаживается с помощью тонкого каменного порошка, удаляя все следы механической обработки. |

C-1 |

|

Текстурированная отделка |

Форма сначала сглаживается мелким каменным порошком, а затем подвергается пескоструйной обработке, в результате чего получается текстурированная поверхность. |

D-1 |

|

Чистовая обработка |

Форма дорабатывается на усмотрение машиниста. Следы инструмента будут видны. |

– |

|

Завершить |

Описание |

Стандарты СПИ* |

|

Глянцевая отделка |

Форма сначала сглаживается, а затем полируется алмазным бафом, в результате чего поверхность становится зеркальной. |

-1 |

|

Полуглянцевая отделка |

Форма зачищается мелкозернистой наждачной бумагой, в результате чего поверхность становится идеальной. |

B-1 |

|

Матовая отделка |

Форма сглаживается с помощью тонкого каменного порошка, удаляя все следы механической обработки. |

C-1 |

|

Текстурированная отделка |

Форма сначала сглаживается мелким каменным порошком, а затем подвергается пескоструйной обработке, в результате чего получается текстурированная поверхность. |

D-1 |

|

Чистовая обработка |

Форма дорабатывается на усмотрение машиниста. Следы инструмента будут видны. |

– |

Выбирая гладкую отделку, учтите следующие полезные советы:

Отделка формы с высоким блеском не равна готовому изделию с высоким блеском. На него в значительной степени влияют другие факторы, такие как используемая пластмассовая смола, условия формования и конструкция пресс-формы. Например, ABS будет производить детали с более высоким блеском, чем PP.

более тонкая обработка поверхности требует более высокого уровня материала, используемого в форме. Для достижения очень тонкой полировки требуется инструментальная сталь с самой высокой твердостью. Это влияет на общую стоимость (стоимость материала, время обработки и время постобработки).

Часть четвертая — Секрет снижения себестоимости

Узнайте больше об основных факторах затрат при литье под давлением и возможных методах проектирования, которые помогут вам сократить расходы и удержать проект в рамках бюджета.

Факторы затрат при литье под давлением. Максимальная стоимость литья под давлением составляет:

-

Стоимость пресс-формы определяется общей стоимостью проектирования и обработки пресс-формы.

-

стоимость материалов зависит от количества используемых материалов и их цены за килограмм.

-

Стоимость производства зависит от общего времени использования термопластавтомата.

-

Затраты на пресс-формы постоянны (от 1000 до 5000 долларов). Эта стоимость не зависит от общего количества изготовленных деталей, в то время как материальные и производственные затраты зависят от производства.

-

Для изделий меньшего размера (от 1000 до 10000 штук) затраты на оснастку оказывают наибольшее влияние на общие затраты (около 50-70%). Поэтому стоит соответствующим образом изменить конструкцию, чтобы упростить процесс изготовления (и его стоимость) пресс-формы.

-

При массовом производстве (от 10000 100000 до XNUMX XNUMX единиц) вклад стоимости инструмента в общую стоимость покрывается стоимостью материалов и производства. Поэтому ваша основная работа по проектированию должна быть направлена на минимизацию объемной детали и времени цикла формования.

Здесь мы собрали несколько советов, которые помогут вам минимизировать стоимость вашего проекта впрыска.

Совет 1: придерживайтесь прямолинейного штампа

Сердечники бокового действия и другие механизмы в пресс-форме увеличивают стоимость пресс-формы на 15-30%. Это означает, что минимальная дополнительная стоимость пресс-формы составляет от 1000 до 1500 долларов.

В предыдущем разделе мы изучили метод борьбы с подрезом. Чтобы уложиться в бюджет, избегайте использования ядер побочных эффектов и других механизмов, если в этом нет крайней необходимости.

Совет 2: перепроектируйте детали для впрыска, чтобы избежать подрезов

Подрезка всегда увеличивает стоимость и сложность, а также затраты на техническое обслуживание пресс-формы. Умный редизайн обычно устраняет подрезку.

Совет 3: сделайте детали для впрыска меньше

Детали меньшего размера можно формовать быстрее, что приводит к повышению производительности и снижению себестоимости деталей. Детали меньшего размера также снижают материальные затраты и стоимость пресс-форм.

Совет 4: установите несколько деталей в одну форму

Как мы видели в предыдущем разделе, первый пробный экзамен заключается в сборке нескольких деталей в одной форме. При первом пробном испытании в одну форму можно установить от 6 до 8 идентичных деталей, что сокращает общее время производства примерно на 80 %.

Первый пробный экзамен можно провести в одной и той же форме с другой геометрией. Это отличное решение для снижения общей стоимости сборки.

Это передовая технология:

В некоторых случаях корпус 2-х частей сборки одинаков. С некоторым творческим подходом вы можете создать точки блокировки или шарниры в симметричных положениях, чтобы в основном отразить деталь. Таким образом, одна и та же форма может быть использована для изготовления двух полуформ, что вдвое снижает стоимость формы.

Совет 5: избегайте мелких деталей

Чтобы изготовить форму с мелкими деталями, требуется больше времени на обработку и время отделки. Текст является примером, и для него может даже потребоваться специальная технология обработки, такая как электроэрозионная обработка, что приводит к более высокой стоимости.

Совет 6: используйте отделку более низкого качества

Обычно агент для обработки поверхности наносится на форму вручную, что может быть дорогостоящим процессом, особенно при улучшенной обработке поверхности. Если ваши детали не предназначены для косметического использования, не используйте дорогие высококачественные покрытия.

Совет 7: уменьшите объем детали за счет уменьшения толщины стенки

-

Уменьшение толщины стенки детали — лучший способ минимизировать ее объем. Это не только означает использование меньшего количества материалов, но и значительно ускоряет цикл литья под давлением.

-

Например, уменьшение толщины стенки с 3 мм до 2 мм может сократить время цикла на 50–75 %.

-

Более тонкая стенка означает, что форма может быть заполнена быстрее. Что еще более важно, более тонкие детали охлаждаются и затвердевают быстрее. Имейте в виду, что пока машина простаивает, примерно половина цикла литья под давлением уходит на отверждение детали.

-

Необходимо соблюдать осторожность, чтобы чрезмерно не уменьшить жесткость детали, иначе ее механические свойства будут снижены. Ребра в критических местах можно использовать для увеличения жесткости.

Совет 8: подумайте о вторичной операции

Для мелкосерийного производства (менее 1000 деталей) может оказаться более рентабельным использовать вспомогательные операции для изготовления деталей для литья под давлением. Например, вы можете просверлить отверстие после формовки вместо использования дорогой формы с боковым стержнем.

Часть пятая — Начать закачку

После того, как ваша конструкция будет готова и оптимизирована для литья под давлением, каков будет следующий шаг? В этом разделе мы проведем вас через шаги, необходимые для начала производства литья под давлением.

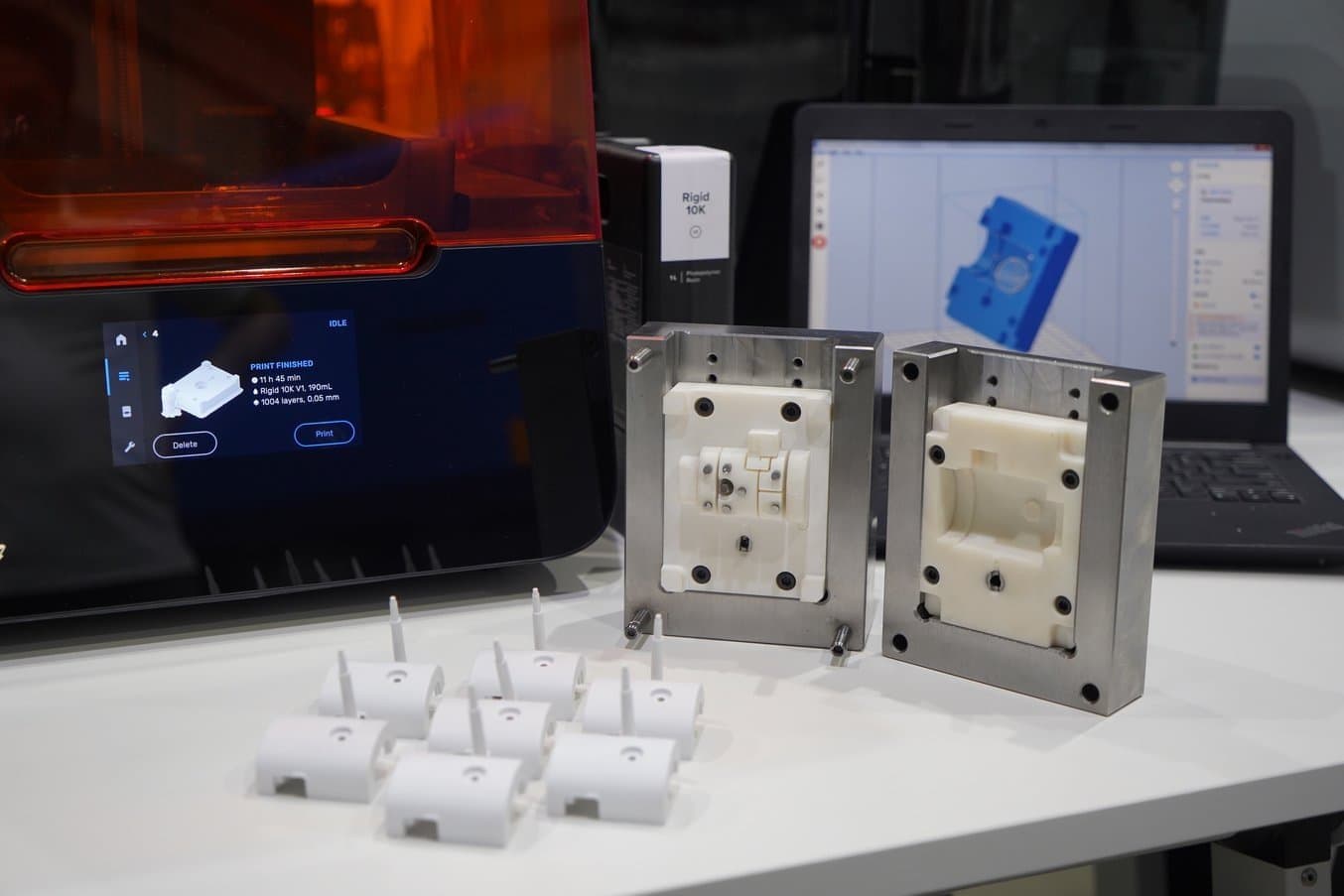

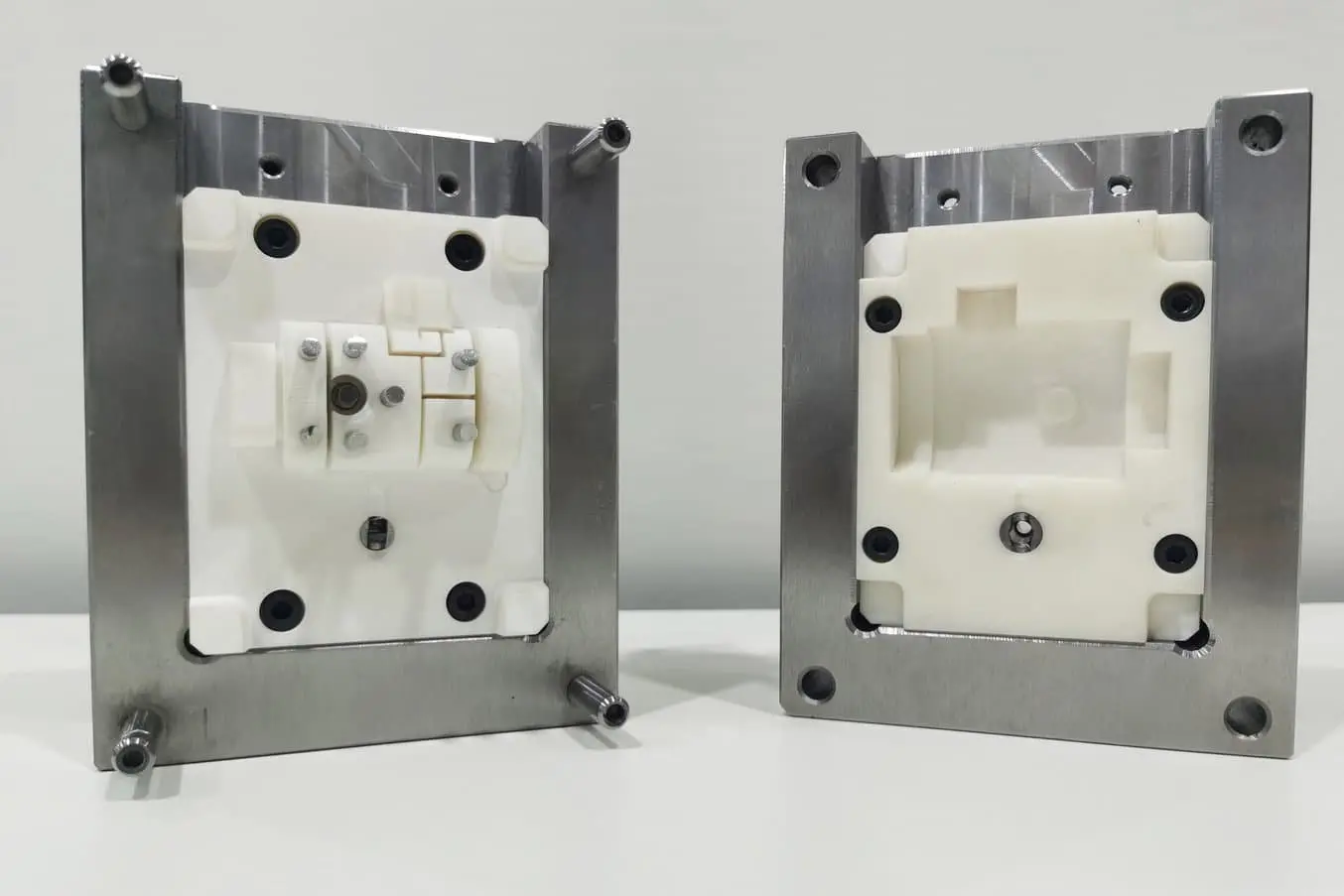

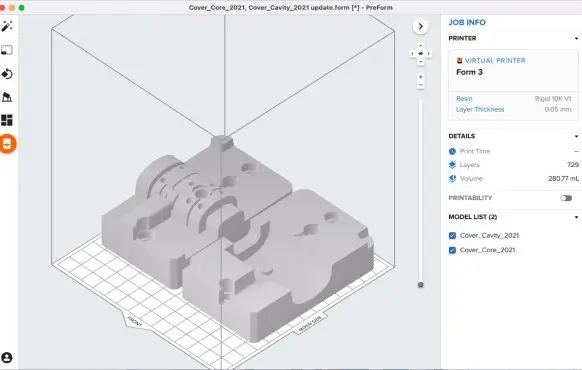

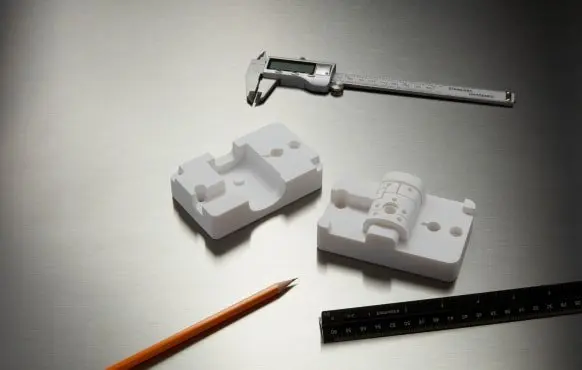

Шаг 1: начните с малого и быстро создайте прототип

Прежде чем использовать любую дорогую форму для литья под давлением, сначала создайте и протестируйте функциональный прототип конструкции.

Этот шаг имеет решающее значение для успешного запуска продукта. Таким образом, ошибки проектирования могут быть обнаружены на ранней стадии, а стоимость изменений остается низкой.

Есть три прототипа решения:

1. 3D-печать (с использованием SLS, SLA или спрея)

2. Пластиковая обработка с числовым программным управлением

3. Литье под давлением в малых объемах с помощью формы для 3D-печати.

Эти процессы могут создавать реалистичные прототипы форм и функций, которые очень похожи на конечный формованный продукт.

Используйте следующую информацию в качестве краткого руководства по сравнению, чтобы определить решение, которое лучше всего подходит для вашего приложения.

3D печать прототип

-

Минимальное количество: 1

-

Типичная стоимость: 20–100 долларов за деталь.

-

Время доставки: 2-5 дней

-

Оптимизированная конструкция для литья под давлением для легкой 3D-печати

-

Самая низкая стоимость, быстрое решение для создания прототипа

-

Не каждый инъекционный материал можно использовать для 3D-печати.

-

Детали, напечатанные на 3D-принтере, на 30-50% слабее, чем детали, изготовленные методом литья под давлением.

Прототип обработки с ЧПУ

Минимальное количество: 1

Типичная стоимость: 100–500 долларов за деталь.

Время доставки: 5-10 дней

-

Свойства материала такие же, как у деталей для литья под давлением

-

Превосходная точность и отделка

-

Может потребоваться изменение конструкции, поскольку применяются различные ограничения конструкции.

-

Дороже, чем 3D-печать, дольше срок поставки

-

Низкий объем литья под давлением

-

Минимальное количество: 10-100 штук,

-

Типичная стоимость: 1000–4000 долларов.

-

Срок поставки: 5-10 дней,

-

Самый реалистичный прототип с реалистичными свойствами материала

-

Моделирование реального процесса и конструкции пресс-формы

-

Самый дорогой прототип решения

-

Доступность меньше, чем у ЧПУ или 3D-печати

Шаг 2: провести «пуско-наладку» (500-10000 деталей)

После завершения проектирования можно приступить к литью под давлением, проведя небольшое количество испытаний.

Минимальный объем заказа для литья под давлением составляет 500 единиц. Для этих количеств штамп обычно обрабатывается алюминием с ЧПУ. Алюминиевые формы относительно просты в изготовлении и стоят меньше (от 3000 до 5000 долларов), но могут выдерживать от 5000 до 10000 циклов впрыска.

На этом этапе типичная стоимость детали составляет от 1 до 5 долларов, в зависимости от геометрии конструкции и выбранного материала. Типичный срок доставки таких заказов составляет 6-8 недель.

Детали, изготовленные с помощью «пилотного» алюминиевого штампа, имеют те же физические свойства и точность, что и детали, изготовленные с использованием штампа из инструментальной стали «массового производства».

Шаг 3: расширить масштаб производства (более 100000 деталей)

При выпуске большого количества одинаковых деталей (от 10000 100000 до XNUMX XNUMX + шт.) требуются специальные инструменты для литья под давлением.

Для этих объемов пресс-форма изготавливается из инструментальной стали методом ЧПУ, которая выдерживает миллионы циклов литья под давлением. Они также оснащены расширенными функциями, такими как дверцы горячего наконечника и сложные каналы охлаждения, чтобы максимизировать скорость производства.

Из-за сложности проектирования и изготовления пресс-формы типичная стоимость единицы продукции на этом этапе составляет от нескольких центов до доллара, а обычное время доставки составляет 4–6 месяцев.

В DDPROTOTYPE вы можете легко, быстро и на конкурентоспособной основе производить продукцию для литья под давлением. Когда вы загружаете свой дизайн в ddprototype, наш механик обнаружит любые потенциальные проблемы с дизайном для анализа технологичности дизайна до начала производства и предоставит вам предложение как можно скорее. Таким образом, вы можете гарантировать, что вы всегда можете получить наиболее конкурентоспособную цену на свои детали для впрыска на рынке с самым быстрым временем оборота.

Литье

Центробежное литье (1972) С.Б. Юдин

Центробежное литье

Автор(ы):

С.Б. Юдин, М.М. Левин, С.Е. Розенфельд

Издательство:

Машиностроение

Год:

1972

Формат:

Размер:

19.40 МБ

- Подробнее о Центробежное литье (1972) С.Б. Юдин

- Добавить комментарий

- 65 просмотров

Технология литья под давлением (1996) В.М. Паращенко

Технология литья под давлением

Автор(ы):

В.М. Паращенко, М.М. Рахманкулов, А.П. Цисин

Издательство:

Металлургия

Год:

1996

Формат:

DJVU

Размер:

7.20 МБ

- Подробнее о Технология литья под давлением (1996) В.М. Паращенко

- Добавить комментарий

- 106 просмотров

Справочник литейщика (1988) В.К. Могилев

Справочник литейщика: Справочник для профессионального обучения рабочих на производстве

Автор(ы):

В.К. Могилев, О.И. Лев

Издательство:

Машиностроение

Год:

1988

ISBN:

5-217-00242-5

Формат:

DJVU

Размер:

5.40 МБ

- Подробнее о Справочник литейщика (1988) В.К. Могилев

- Добавить комментарий

- 1 просмотр

Специальные виды литья (1970) Ю.А. Степанов

Специальные виды литья

Автор(ы):

Ю.А. Степанов, М.Г. Анучина, Г.Ф. Баландин, Л.С. Константинов

Издательство:

Машиностроение

Год:

1970

Формат:

DJVU

Размер:

5.10 МБ

- Подробнее о Специальные виды литья (1970) Ю.А. Степанов

- Добавить комментарий

- 62 просмотра

Литье в кокиль (1980) С.Л. Бураков

Литье в кокиль

Автор(ы):

С.Л. Бураков, А.И. Вейник, Н.П. Дубинин и др. Под ред. А.И. Вейника

Издательство:

Машиностроение

Год:

1980

Формат:

DJVU

Размер:

5.30 МБ

- Подробнее о Литье в кокиль (1980) С.Л. Бураков

- Добавить комментарий

- 49 просмотров

Литейные формы и их сборка (1970) И.С. Денисов

Литейные формы и их сборка. Учебное пособие для проф.-технических училищ

Автор(ы):

И.С. Денисов

Издательство:

Высшая школа

Год:

1970

Формат:

DJVU

Размер:

6.80 МБ

- Подробнее о Литейные формы и их сборка (1970) И.С. Денисов

- Добавить комментарий

- 63 просмотра

Литейные противопригарные покрытия (2008) Н.И. Давыдов

Литейные противопригарные покрытия / справочник

Автор(ы):

Н.И. Давыдов

Издательство:

Машиностроение

Год:

2008

ISBN:

978-5-217-03407-9

Формат:

Размер:

10.10 МБ

- Подробнее о Литейные противопригарные покрытия (2008) Н.И. Давыдов

- Добавить комментарий

- 34 просмотра

Кокильное литье (1967) Н.П. Дубинин

Кокильное литье. Справочное пособие

Автор(ы):

Н.П. Дубинин, О.А. Беликов, А.Ф. Вязов, В.А. Комиссаров, К.П. Косяков, А.А. Ламасов, А.П. Судариков. Э.А. Чернин

Издательство:

Машиностроение

Год:

1967

Формат:

DJVU

Размер:

9.10 МБ

- Подробнее о Кокильное литье (1967) Н.П. Дубинин

- Добавить комментарий

- 44 просмотра

Формовочное и стержневое оборудование литейных цехов (2004) И.В. Матвеенко

Формовочное и стержневое оборудование литейных цехов

Автор(ы):

И.В. Матвеенко, А.З. Исагулов

Издательство:

Издательство КарГТУ

Год:

2004

ISBN:

9965-698-63-5

Формат:

DJVU

Размер:

2.90 МБ

- Подробнее о Формовочное и стержневое оборудование литейных цехов (2004) И.В. Матвеенко

- Добавить комментарий

- 1 просмотр

Внимание: На нашем сайте размещена исключительно ссылка на скачивание файла, размещенного в сети интернет. Сами файлы НЕ НАХОДИТСЯ НА портале MPlast.by!

Тем не менее Если Вы являетесь Автором и (или) Правообладателем соответствующих материалов и возражаете против их размещения на нашем ресурсе, или (наоборот) Вы хотели бы предоставить для размещения Ваши авторские материалы — обязательно сообщите нам (info@mplast.by)!

Дополнительные подробности и возможные варианты решения вопросов смотрите в разделе Ограничение ответственности.

Скачать книги по теме “Литье под давлением”:

- Бихлер Детали из пластмасс – отливать без дефектов (djvu)

- Бихлер Параметры процесса литья под давлением (djvu)

- Брагинский.Точное литье изделий из пластмасс. 1977_(pdf)

- Видгоф Н.Б. Основы конструирования литьевых форм для термопластов (djvu)

- Газовое литьё (буклет)_(pdf)

- Калинчев Справочное пособие для эффективного литья пластмасс под давлением (djvu)

Поиск по разделу Литература:

• Виброформование полимеров (Н.И. Басов, С.А. Любартович, В.А. Любартович,1979 год)

• Как делать литьевые формы? (Георг Мендес, 2007 год)

• Конструирование литьевых форм в 130 примерах (Гастров, 2006)

• Литье под давлением (Беккер М.Б,1990год)

• Основы переработки термопластов литьем под давлением (Лапшин,1974)

• Основы технологии переработки пластмасс (Власов С. В., Кандырин Л. Б., Кулезнев В. Н.) 2004 год

• Производство изделий из полимерных материалов (Крыжановский В.К., Кербер М.Л., Бурлов В.В., Паниматченко А.Д.)

• Свойства и переработка термопластов, (Калинчев Э.Л., Саковцева М.Б.), 1983 год

• Технологическая подготовка процессов формования изделий из пластмасс Филатов В.И., Корсаков В.Д.