РУКОВОДСТВО

ПО РЕМОНТУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

РЕДУКТОРНО-КАРДАННЫХ ПРИВОДОВ ПАССАЖИРСКИХ ВАГОНОВ

РД 32 ЦЛ 032-2010

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящее руководство распространяется на ремонт и техническое обслуживание редукторно-карданных приводов от торца и средней части оси колесной пары пассажирских вагонов всех типов при техническом обслуживании пассажирских вагонов, курсирующих на сети железных дорог государств-участников Содружества Независимых Государств, Грузии, Латвийской Республики, Литовской Республики, Эстонской Республики, допущенных к эксплуатации на путях общего пользования.

1.2 Техническое обслуживание должно производиться на пассажирских технических станциях в пунктах формирования и оборота, на станциях по пути следования поезда, в вагонных депо.

1.3 Ремонт редукторно-карданных приводов должен производиться в депо или на заводах, имеющих обязательный минимум оборудования, приспособлений, измерительного инструмента.

1.4 К ремонту и техническому обслуживанию редукторно-карданных приводов допускаются лица, прошедшие курс обучения, сдавших экзамены и прошедших испытания в установленном порядке.

2. МЕРЫ БЕЗОПАСНОСТИ

2.1 Техническое обслуживание вагонов должно производиться в соответствии с документами по технике безопасности и производственной санитарии при техническом обслуживании и ремонте пассажирских вагонов, действующем в государствах-участниках Содружества по железнодорожному транспорту.

2.2 При всех видах технического обслуживания вагонов необходимо выполнять требования действующей Инструкции по обеспечению пожарной безопасности в вагонах пассажирских поездов.

2.3 К лицам, производящим техническое обслуживание и ремонт привода генераторов на пассажирских технических станциях в пунктах формирования и оборота и на станциях по пути следования поезда, должны предъявляться требования действующей Инструкции по техническому обслуживанию вагонов в эксплуатации (Инструкции осмотрщику вагонов).

Персонал, при техническом обслуживании и ремонте пассажирских вагонов, обязан руководствоваться документами по охране труда, в том числе по эксплуатации электроустановок, технике безопасности и производственной санитарии, действующими в государствах-участниках Содружества по железнодорожному транспорту.

3. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

ПРИВОДОВ ВАГОННЫХ ГЕНЕРАТОРОВ

3.1 Техническое обслуживание оборудования пассажирских вагонов проводится в пунктах технического обслуживания (ПТО) вагонов, региональных дирекциях по обслуживанию пассажиров (РДОП), вагонных депо, на станциях формирования и оборота составов пассажирских поездов, промежуточных станциях в пути следования поезда.

Техническое обслуживание должно производиться на специально выделенных для этих целей ремонтно-экипировочных или специализированных путях для текущего ремонта или единой технической ревизии.

3.2 На промежуточных станциях, где имеются ПТО или представители от ПТО, техническое обслуживание производится в соответствии с требованиями действующей Инструкции по техническому обслуживанию вагонов в эксплуатации (Инструкции осмотрщику вагонов) и настоящего Руководства, а также выполняется текущий ремонт по заявкам работников поездных бригад.

3.3 Техническое обслуживание приводов вагонных генераторов в пунктах оборота выполняют работники ПТО в соответствии с действующей Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкцией осмотрщику вагонов), а также работники поездных бригад согласно их должностным инструкциям, руководствам по ремонту и эксплуатации оборудования, руководству по техническому обслуживанию вагонов, действующих в государствах-участниках Содружества по железнодорожному транспорту и настоящего Руководства.

3.4 В случае обнаружения в пути следования неисправностей, требующих отцепки вагона в текущий отцепочный ремонт, либо устранения их без отцепки вагона, но за пределами технологических норм на техническое обслуживание вагона в составе поезда, вагон переводится в состав неисправных с выпиской Уведомления на ремонт пассажирского вагона в форме, установленной документом «Единые требования к системе технического обслуживания пассажирских вагонов, курсирующих в международном сообщении». В случае замены или демонтажа узлов и деталей привода и подвески генератора вагон переводится в состав неисправных.

3.5 При отсутствии на транзитной железной дороге, либо в пункте оборота редукторной колесной пары, в случае необходимости ее замены, под вагон подкатывается колесная пара без редуктора.

3.6 При отсутствии на транзитной железной дороге, либо в пункте оборота деталей привода генератора, требующих замены, привод генератора (карданный вал, ремни, при необходимости шкивы текстропно-ременной передачи и пр.) демонтируются. Демонтированные детали передаются поездной бригаде.

4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРИВОДОВ ГЕНЕРАТОРА

4.1. Техническое обслуживание ТО-1

в пунктах формирования и оборота

4.1.1 В пунктах формирования и оборота пассажирских поездов производят следующие работы:

— очистка, осмотр и дефектация приводов по прибытии поезда;

— замена отказавших узлов и деталей.

4.1.2 Детали приводов в зимнее время очищают ото льда деревянным молотком. Использование для этих целей металлических предметов не допускается.

4.1.3 По прибытии поезда на пассажирскую или техническую станцию проверяется температура корпусов редукторов, центробежных муфт и шарниров карданных валов. Температуру корпуса редукторов, муфт и шарниров карданных валов определяют электронным бесконтактным термометром. При температуре нагрева более 70 °C заменить колесную пару с исправным приводом такого же типа. При этом вагон отцепляют от поезда и подают на специализированные пути. При нагреве муфт сцепления и шарниров карданных валов допускается их замена под вагоном без отцепки с соблюдением правил по технике безопасности.

4.1.4 Редукторы, муфты и шарниры карданных валов, имеющие повышенный нагрев, подлежат разборке и ремонту в депо.

4.1.5 Уровень масла проверяют в случае утечки масла и при нагреве редуктора свыше плюс 70 °C, измеренной не раньше чем через 5 мин после остановки поезда, оседания вспенившейся части масла, и при обнаружении в масле механической стружки редуктор привода необходимо ремонтировать в депо. Если на пробке имеется обыкновенная металлическая пыль, то ремонт редуктора не требуется. Уровень масла проверяют также у вагонов, прибывших с вагоностроительных заводов или после прохождения плановых видов ремонта или замены колесной пары.

4.1.6 Состояние резьбовых креплений приводов контролируют обстукиванием (молоток с ручкой длиной 0,6 — 0,7 м черт. N РП 9-04 СБ) независимо от целостности проволочной обвязки.

Пружинные шайбы из-под ослабших болтов и гаек, болты, шпильки и гайки с изношенной резьбой заменяют новыми. Болты и шпильки должны быть изготовлены из стали марки 40Х. На головке болта или торце шпильки должна быть выбита марка стали.

Моменты затяжки болтов и шпилек, изготовленных из стали 40Х с классом прочности не ниже 8.8, если не оговорены особые требования, должны соответствовать нормам, указанным в таблице 4.1.

Таблица 4.1

|

Наименование показателя |

Диаметр резьбы, мм |

|||||||

|

М6 |

М8 |

М10 |

М12 |

М16 |

М20 |

М24 |

||

|

Момент затяжки болта, Н. м (кгс-м) |

номинал |

7,0 (0,7) |

17,2 (1,72) |

34,0 (3,4) |

60 (6.0) |

150 (15) |

300 (30) |

520 (52) |

|

отклонение |

+/- 2(0.2) |

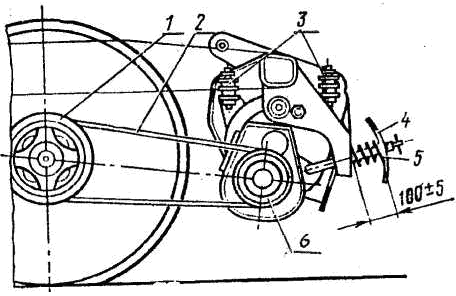

4.1.7 При осмотре деталей приводов ТРКП и ТК-2 (ТК-3) (рисунок 4.1) проверяют состояние крепления шкивов 1 и 6, карданного вала, кронштейнов и амортизаторов 3 подвески генератора, состояние механизма натяжного устройства 4 с пружиной 5 редуктора привода ТРКП и промежуточной опоры привода ТК-2 (ТК-3) и клиновых ремней 2, наличие трещин диска ведущего шкива 1 привода ТК-2 (ТК-3).

|

|

|

|

а) ТРКП; |

б) ТК-2 и ТК-3 |

Рисунок 4.1. Общий вид привода генераторов от торца оси

На деталях крепления приводов проверяют состояние шплинтов и стопорных устройств. Детали подвески вагонного генератора проверяют на целостность резиновых изделий. Затяжка болтов подвески должна исключать перемещение от руки болтов вдоль их оси.

Натяжные устройства текстропных ремней должны быть отрегулированы по высоте сжатой пружины, равной (100 + 5) мм для привода ТРКП и (110 + 5) мм для ТК-2 (ТК-3).

Клиновые ремни ГОСТ 1284.1-89 с надрывами и расслоениями заменяют с предварительным подбором комплекта по длине с использованием приспособления. Разница по длине допускается не более 4 мм.

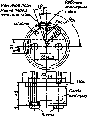

4.1.8 Жесткость крепления ведущего шкива клиноременного текстропно-редукторно-карданного привода (ТРКП) и клиноременного текстропно-карданного привода (ТК-2, ТК-3) к торцу оси колесной пары проверяют при помощи приспособления, показанного на рисунке 4.2.

Рисунок 4.2. Приспособление для проверки жесткости

крепления ведущего шкива привода ТРКП и ТК-2 (ТК-3)

При наличии зазора производят демонтаж шкива для определения причины и устранения неисправности с выкаткой колесной пары.

4.1.9 У приводов вагонных генераторов от средней части оси проверяют состояние крепления и положение редуктора относительно оси колесной пары, сдвиг и проворот, целостность проволочной обвязки на болтах, крепления пломб на сливной и наливной пробках, на смотровой крышке, а также наличие зазора в блоках резиновых амортизаторов опоры против скручивания.

В случае обрыва проволочной обвязки гаек и болтов производится проверка затяжки динамометрическим ключом. Затяжку производить с усилием указанном в пункте 4.1.6.

Зазор в опоре, обнаруженный в пункте оборота или в пути следования поезда, должен быть не более 4 мм. При большей величине зазора в пункте оборота резиновые амортизаторы должны быть заменены новыми, а в пути следования — демонтировать карданный вал.

Для определения величины зазора в опоре против скручивания усилие прикладывается к карданному валу. Величина усилия ограничивается появлением упругой деформации резиновых амортизаторов.

При отправлении вагона с пункта формирования поезда зазор в опоре не допускается.

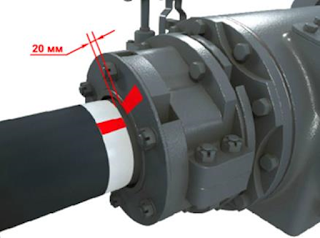

Признаками сдвига редуктора на оси колесной пары являются смещения белых контрольных линий, нанесенных на торцевых фланцах с обеих сторон редуктора и вдоль оси колесной пары, выдавливание резиновых муфт ведущих фланцев редуктора.

Боковой сдвиг редуктора на оси для редукторов ЕЮК-160-1М, ВБА 32/2 и ЖДР-0002 допускается не более 20 мм в одну из сторон. Для ДМИ-44 — сдвиг редуктора вдоль оси колесной пары не должен превышать 5 мм.

Признаком проворота редуктора на оси колесной пары является смещение красных контрольных линий.

Проворот редуктора на оси колесной пары не является браковочным признаком в пути следования пассажирского вагона.

При обнаружении проворота редуктора на оси колесной пары проверяют затяжку гаек компенсационных болтов методом обстукивания молотком. При выявлении ослабления затяжки гаек компенсационных болтов колесную пару с редуктором направляют в ремонт для выявления и устранения причины. При соответствии затяжки гаек компенсационных болтов показателям, указанным в таблице 4.1, восстанавливают красные контрольные линии.

4.1.10 Карданный вал осматривают. При наличии видимых повреждений, ослабления болтов крепления карданного вала, повреждении сальникового уплотнения, выброса смазки из крестовин, повышенной вибрации и шума карданный вал заменяют.

У карданных валов проверяют радиальный (при продольном изгибе) и боковой зазоры в шлицевых соединениях. Указанные зазоры в карданных валах производства Германии должны быть не более 2 мм, для карданных валов приводов ТРКП и ТК-2 (ТК-3) — 1,5 мм. Осевой или радиальный зазор в подшипниках данных карданных валов не должен превышать 0,2 мм.

Для карданных валов ЖД1-4250010-06 радиальный или осевой зазор в подшипниках должен быть не более 0,2 мм, боковой зазор в шлицевом соединении 0,5 мм в рабочем диапазоне перемещений, радиальное биение не более 0,6 мм на 1 м длины.

Центробежную муфту сцепления привода от средней части оси проверяют проворачиванием рукой фланцевой ступицы генератора. При отсутствии свободного вращения вала генератора демонтируют кожух муфты, очищают внутренние поверхности от пыли и грязи и проверяют действие механизма сцепления с проверкой зазора между нажимной шайбой и фланцевой ступицей генератора, который должен быть в пределах от 0,8 до 2,6 мм. Величину зазора измеряют в трех местах по окружности через 120°. Разница в измерениях не должна быть более 0,2 мм. При обнаружении неустранимых неисправностей муфту демонтируют для ремонта.

Перед включением в работу генераторной установки от трехфазной сети 380/220 В в обязательном порядке проверяют свободное вращение вала генератора в присутствии ответственного за исправность муфты. При появлении посторонних шумов в муфте карданный вал демонтировать со стороны муфты и продолжить испытание генератора.

Эластичные муфты приводов от средней части оси проверяют в пункте формирования и оборота при покачивании фланца карданного вала и, при необходимости, производят измерение индикатором часового типа ГОСТ 577-88. Муфта подлежит демонтажу и ремонту, если значения измерений превышают допустимые:

— зазор опрокидывания опорного кольца — 0,5 мм;

— радиальное биение — 0,25 мм;

— осевое/торцевое биение — 0,25 мм.

Особое внимание уделять ослаблению болта М24 крепления муфты на валу генератора.

Эластичную муфту снимают для ремонта в пунктах формирования и оборота, если ПЭМ заявлено о вибрации в рейсе генераторной установки.

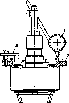

4.1.11 Амортизаторы блоков подвески генераторов DUGG-28 В и DCG 4435/2, 2 ГВ.003 и 2 ГВ.008 проверяют по размеру А в соответствии с рисунком 4.3. Для амортизаторов, показанных на рисунке 4.3 а), б), в), д) этот размер должен быть не менее 40 мм. Размер А для втулочной подвески генератора 2 ГВ.003 в соответствии с рисунком 4.3 г), е) должен быть не менее 89 мм, а для безвтулочной подвески — не менее 37,5 мм. Амортизаторы, имеющие видимые трещины и надрывы, меняют на новые. Зазоры между генераторами 2 ГВ.003, 2 ГВ.008 и основаниями, а также дополнительными и предохранительными скобами должен быть от 5 до 8 мм.

4.1.12 По прибытии в пункт формирования и оборота начальник поезда на основании записи в журнале, установленной формы, составляет заявку на ремонт. Вагон подается в ремонт для проверки узлов привода генератора и устранения выявленных неисправностей.

а) DUGG 28 B и DGC 4435/24/2a3; б) DUGG 28B

(с буртиком 4 мм); в) RGA4 — 32; г, д) — блок подвески

генераторов вагонов ТВЗ; е) универсальный амортизатор

подвесок генераторов DUGG 28B и DGC 4435/24/2A3.

Рисунок 4.3. Амортизаторы подвесок генераторов

4.2. Техническое обслуживание ТО-1 в пути следования

4.2.1 В пути следования поезда на станциях производят работы:

— детали приводов осматривают и выявляют утечки масла из картеров редукторов. Течь смазки через прокладки и лабиринтные уплотнения не допускается;

— проверяют крепление редуктора к раме тележки привода ТРКП и подвески ведомого шкива привода ТК-2 (ТК-3), а также крепление карданного вала к фланцу редуктора и генератора;

— контролируют натяжение клиновых ремней и возможный сдвиг редуктора на средней части оси колесной пары по признакам, указанным в пункте 4.1.9 настоящего Руководства;

— проверяют температуру шарниров карданных валов, муфт и корпусов редукторов в местах установки подшипников;

— на ПТО выполняют также работы в соответствии с документацией для осмотрщиков вагонов, действующей в государствах-участниках Содружества по железнодорожному транспорту.

Выполнение работ должно соответствовать требованиям документации для осмотрщика вагонов, действующей в государствах-участниках Содружества по железнодорожному транспорту.

4.2.2 В зависимости от характера повреждения приводов в пути следования поезда работники ПТО и поездная бригада при неисправностях в приводах от средней части оси колесной пары должны руководствоваться требованиями, изложенными в таблице 4.2, а при неисправностях в приводах от торца оси колесной пары — в таблице 4.3.

4.2.3 При обнаружении в пути следования дефектов в приводах, угрожающих безопасности движения поездов, работники поездной бригады выполняют работы, изложены в пункте 4.2.2, о чем совместно с локомотивной бригадой уведомляют поездного диспетчера и работников станции.

Таблица 4.2

|

Неисправность |

Характерный признак |

Действие поездной бригады в пути следования и работы, производимые на ПТО, пунктах формирования и оборота |

|

Заклинило подшипник |

Греется центробежная муфта сцепления |

Демонтировать карданный вал и продолжать движение до пункта формирования или оборота |

|

Погнут или помят карданный вал |

Нехарактерный шум в движении вагона |

Тоже |

|

Разрушена эластичная муфта привода ВБА |

Не передается вращение генератору |

На ближайшем ПТО, в пункте оборота заменить эластичную муфту или демонтировать карданный вал |

|

Разрушена опора моментов |

Стук, толчки при работе привода |

Демонтировать карданный вал и продолжать движение до ближайшего ПТО, где закрепить опору, а в пункте формирования или оборота — отремонтировать |

|

Заклинило подшипник ведомого вала |

Не вращается подшипник ведомого вала, проворот, сдвиг редуктора на оси. Возможны поломка зубьев шестерен и юз колесной пары |

На перегоне или промежуточной станции отвернуть от ведомого вала девять болтов с шестигранной головкой М12 x 60 и три болта М12 x 40. Ввернуть три отжимных болта М12 x 80 в отверстия трех болтов М12 x 40, при этом ведомый вал должен выдвинуться из корпуса настолько, что зубья шестерен выйдут из зацепления. В этом положении ведомый вал в комплекте зафиксировать тремя болтами М12 x 80. На ближайшем ПТО, пункте оборота или формирования заменить колесную пару с редуктором |

|

Заклинило подшипник полого вала |

Не вращается генератор, проворот, сдвиг редуктора. Нехарактерный звук при работе привода |

На перегоне на промежуточной станции демонтировать карданный вал. Демонтировать опору моментов с опорным и аварийным плечами. Вынуть ведомый вал в комплекте из корпуса редуктора |

|

Сдвиг редуктора относительно оси колесной пары |

Разрыв контрольных линий, перекос стальных и резиновых вкладышей, выдавливание резинового кольца ведущего фланца редуктора |

На перегоне или промежуточной станции демонтировать карданный вал и со скоростью не выше 30 км/ч следовать до ближайшего ПТО, пункта формирования или оборота, По прибытии заменить колесную пару с редуктором |

|

Наличие зазора редуктора вала более 3 мм, определяемого зазором в зацеплении шестерен и соединениях других деталей, при покачивании карданного вала вокруг продольной оси, замеренного на радиусе 100 мм |

На промежуточной станции демонтировать карданный вал. В пункте формирования или оборота произвести перемонтаж редуктора с выкаткой колесной пары |

|

|

Примечание — На технических станциях, где нет приписного парка пассажирских вагонов, допускается заменять колесные пары с редуктором от средней части на колесные пары без редуктора. Колесная пара с отказавшим редуктором должна быть отправлена в депо приписки вагона в соответствии с ПППВ (правилами пользования пассажирскими вагонами в международном сообщении) |

Таблица 4.3

|

Неисправность |

Характерный признак |

Действие поездной бригады в пути следования и работы, производимые на ПТО, пунктах формирования и оборота |

|

Заклинило ротор генератора |

Сорвана предохранительная муфта привода. Проскальзывание, нагрев ременной передачи |

На перегоне или промежуточной станции демонтировать приводной вал привода. Снять приводные ремни |

|

Помят или изогнут приводной вал приводов ТК-2 (ТК-3) или карданный вал привода ТРКП, разрушение его подшипников |

Шум при работе привода |

На промежуточной станции демонтировать приводной или карданный вал или снять ремни и продолжить движение до пункта оборота или формирования, где произвести ремонт |

|

Ослабление специальной гайки крепления ведущего шкива привода |

Имеется зазор шкива при опробовании приспособлением (рисунок 4.2) |

На промежуточной станции снять ремни, подтянуть специальную гайку. Проверить температуру буксы, На ближайшем ПТО, пункте оборота или формирования произвести перемонтаж буксы с выкаткой колесной пары |

|

Ослабление узла крепления ведущего шкива привода ТРКП или ТК-2 (ТК-3) с зубчатой фиксацией, наличие зазора ведущего шкива |

На промежуточной станции снять ремни. На ближайшем ПТО, пункте формирования или оборота произвести перемонтаж буксового узла с выкаткой колесной пары |

|

|

Заклинило редуктор привода ТРКП |

Проскальзывание, обрыв ремней, нагревание шкивов |

На перегоне или промежуточной станции снять ремни, в пункте оборота или формирования заменить редуктор |

|

Сдвиг или проворот шкива текстропного привода от торца оси |

На ближайшем ПТО демонтировать ремни, в пункте оборота или формирования произвести перемонтаж шкива |

4.2.4 При поломках деталей редуктора от торца оси колесной пары или повышенном нагреве редуктора на промежуточной станции снять ремни и продолжить движение до пункта оборота или формирования.

По прибытии поезда на ПТО редукторная колесная пара подлежит освидетельствованию согласно действующей нормативной документации по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар.

4.2.5 Клиновые ремни приводов ТРКП и ТК-2 (ТК-3) с надрывами и расслоениями в пути следования заменяют комплектно.

После установки новых ремней в пункте формирования, оборота и в пути следования поезда после 48 ч их эксплуатации необходимо проверить регулировку натяжного механизма по размерам и допускам, приведенным в 4.1.7 настоящего Руководства. Допускается кратковременная эксплуатация приводов ТРКП и ТК-2 (ТК-3) соответственно на трех и четырех ремнях до пункта формирования или оборота. При этом ПЭМ должен уменьшить натяжение ремней увеличением высоты пружины натяжного механизма от 5 до 10 мм, что соответствует 1,5 — 2 оборотам натяжной гайки, и уменьшить нагрузку на генератор до 40 — 50% номинальной.

4.2.6 Проводник вагона во время движения поезда должен следить за техническим состоянием вагона: нагревом буксовых узлов колесных пар и редуктора от средней части оси, подачей электроэнергии в вагон от генератора, возникновением вибраций и нехарактерного шума под вагоном и сообщать ПЭМ. При возникновении неисправностей в приводах генераторов в каждом конкретном случае принимаются меры по обеспечению безопасности движения поездов и исключению необоснованных задержек в пути следования.

4.2.7 Во всех случаях демонтажа деталей привода питание электроэнергией потребителей должно производиться от соседнего исправного вагона.

4.3. Техническое обслуживание ТО-2

4.3.1 При техническом обслуживании ТО-2 перед началом летних или зимних пассажирских перевозок выполняют все виды работ технического обслуживания ТО-1 и дополнительно следующие работы:

— обновляют контрольные полосы на редукторе и оси колесной пары приводов от средней ее части, карданных валов приводов и шкивах приводов ТРКП и ТК-2 (ТК-3);

— проверяют уровень масла в редукторе и при необходимости масло добавляют, при наличии в нем механических включений, воды — отправляют в ремонт;

— смазывают шлицевые соединения карданных валов всех типов.

4.3.2 Контрольные линии на редукторе от средней части оси наносят на торце фланцев его крепления и вдоль оси колесной нары. Вначале наносят белилами полосу шириной от 30 до 40 мм вдоль оси, а поверх нее — две красные полосы шириной (20 + 1) мм поперек оси.

4.3.3 На карданные валы приводов от средней части оси и редукторно-карданных приводов от ее торца наносят белилами вдоль вала прерывистую линию шириной (20 + 1) мм и длиной от 600 до 700 мм.

4.3.4 На шкивах приводов ТРКП и ТК-2 (ТК-3) белилами закрашивают боковые обода на одной четверти их окружности.

4.4. Техническое обслуживание ТО-3

4.4.1 Техническому обслуживанию ТО-3 подвергают все типы приводов вагонных генераторов в установленные сроки производства единой технической ревизии оборудования вагонов.

4.4.2 При техническом обслуживании ТО-3 (техническая ревизия) выполняют все виды работ технического обслуживания ТО-2 и осуществляют работы, изложенные в 4.4.4 — 4.4.8.

4.4.3 Перед технической ревизией поверхности редукторов, карданных валов и муфт очистить от грязи.

Поверхность катания обода редукторной и шкивной колесной пары при выкатке проверяют на балансировочном стенде индикатором часового типа или электронным измерительным прибором. Овальность и несоосность колесной пары не должна быть более 0,5 мм как после обточки, так и после формирования.

4.4.4 Редукторно-карданный привод от средней части оси колесной пары

4.4.4.1 Техническая ревизия редукторов от средней части оси должна производиться на выкаченной из-под тележки вагона редукторной колесной паре, которая устанавливается на специальный балансировочный стенд для проверки и регулировки.

Автоматические муфты сцепления при технической ревизии приводов осматривают без снятия с вала генератора. У автоматических муфт сцепления снимают кожух, проверяют рукой на легкость вращения и наличие шума в подшипниках муфты, проверяют зазор между фрикционной накладкой и торцом фланца в соответствии с 4.1.10 настоящего Руководства и полный возврат центробежных грузов в исходное положение после их поочередного отжатия и приспособлением (рисунок 4.2).

При выявленных недостатках, загрязнении деталей муфту демонтируют для ремонта в депо.

Продувка сжатым воздухом запрещается, так как это может привести к выбросу смазки из тех участков муфты, где она должна быть и попаданию смазки на фрикционную накладку, что приведет к большему сопротивлению перемещения центробежных грузов, нажимного диска по направляющим пальцам корпуса и пробуксовке фрикциона с фланцем.

Зазор опрокидывания муфты WBA-32 не должен превышать 1,2 мм. Затяжку болта М24 крепления муфты на валу генератора производят динамометрическим ключом. Момент затяжки 520 Нм (52 кгс м). Проверяют состояние резьбы на шпильках муфты.

Карданные валы снимают и производят дефектацию согласно 4.4.7 настоящего Руководства.

4.4.4.2 Для осмотра деталей редуктора из него сливают масло и внутреннюю его полость промывают керосином или дизельным топливом до полного удаления шлама. Просушивать эти детали рекомендуется сухим сжатым воздухом.

При обнаружении металлических частиц в масле редуктор отправить в ремонт для определения и устранения причин.

4.4.4.3 Состояние зубьев большой шестерни проверяют через люк картера. Шестерни, имеющие на поверхности зубьев трещины, более одной вмятины глубиной более 1,5 мм, следы точечной коррозии диаметром более 2 мм, глубиной более 0,5 мм, сколы зубьев и выкрашивание металла, заменяют в условиях депо или завода.

4.4.4.4 У редукторов до постановки на вагон (подкатки колесной пары) должны быть проверены допуски в узлах редуктора от средней части оси в сборе в соответствии с таблицей 4.4. Проверку этих размеров необходимо выполнять методами, согласно утвержденным методикам.

Таблица 4.4

|

Проверяемый параметр |

Тип редуктора |

|||

|

EUK-160-1M |

WBA-32/2 |

ДМИ-44 |

ЖДР-0002 |

|

|

Осевые перемещения корпуса редуктора на полом валу (зазоры в конических роликоподшипниках полого вала), мм |

0,3 — 0,5 |

0,3 — 0,5 |

0,3 — 0,5 |

0,3 — 0,5 |

|

Биение корпуса редуктора относительно оси колесной пары, мм, не более |

0,15 |

0,15 |

0,15 |

0,15 |

|

Осевой зазор фланца вала ведомой шестерни, мм |

0,07 — 0,12 |

0,08 — 0,15 |

0,08 — 0,15 |

|

|

Осевой зазор блока вала ведомой шестерни, мм |

0,03 — 0,18 |

|||

|

Радиальный зазор в цилиндрическом подшипнике при перемещении шлицевого фланца, мм |

0,08 — 0,349 |

0,055-0,105 |

||

|

Боковой зазор в зацеплении шестерен, мм |

0,15 — 0,50 |

0,12 — 0,40 |

0,12 — 0,40 |

0,15 — 0,60 |

|

Биение посадочного места под карданный вал фланца вала-шестерни, мм, не более |

0,15 |

0,10 |

0,10 |

0,10 |

|

Зазор между нажимным кольцом и разъемным фланцем редуктора, мм, не более |

3,5 |

3,5 |

2 |

|

|

Разность зазора по окружности между нажимным кольцом и разъемным фланцем, мм, не более |

0,2 |

0,2 |

4.4.4.5 Проверить состояние опоры моментов против скручивания. Зазор в упругих шарнирах при вертикальном перемещении не допускается.

Вращение стойки опоры в горизонтальном направлении должно ограничиваться появлением упругой деформации резиновых амортизаторов.

4.4.4.6 После выполнения работ по технической ревизии приводов восстанавливают контрольные полосы на редукторе и карданном валу.

На смотровую крышку редуктора ставят бирку, указывающую место и время производства ревизии привода.

Пример надписи: РХ 04.465 где Р — обозначение вида работ, т.е. ревизии; X — месяц года; 04 — год; 465 — номер (шифр), присвоенный депо (участку).

4.4.5 Привод от торца оси колесной пары

4.4.5.1 Техническую ревизию приводов ТРКП и ТК-2 (ТК-3) с креплением ведущего шкива гайкой М110 с зубчато-сегментной фиксацией производят с выкаткой колесной пары и установкой ее на рельсовый участок, поднятый на высоту от 350 до 400 мм, с демонтажем шкива и крепительной крышки. Состояние буксового узла и торцевого крепления проверяют в соответствии с действующими Инструкциями и Руководствами по эксплуатации и ремонту вагонных букс с роликовыми подшипниками. При выявлении ослабления гайки M110 или болтов M12 x 75 крепления сегментов производят демонтаж узла с выявлением и устранением неисправности.

4.4.5.2 У редукторно-карданных приводов проверяют состояние зубьев, уровень и качество масла редукторов. Редукторы, имеющие течь масла или наличие в нем каких-либо включений, а также с изношенными или выкрашенными зубьями шестерен, необходимо снять с вагона и отремонтировать в депо.

4.4.5.3 Техническое состояние подвески редуктора привода ТРКП или промежуточной опоры привода ТК-2 (ТК-3) проверяют по наличию зазора, определяемого путем перемещения редуктора или промежуточной опоры приспособлением (рисунок 4.2) в вертикальной плоскости, при снятых приводных ремнях. Радиальный зазор в подвеске редуктора или промежуточной опоре должен быть в пределах от 0,77 до 0,84 мм, если зазор более 0,84 мм заменить изношенную деталь — вал подвески или втулку.

4.4.5.4 Контроль износов и геометрических размеров ручьев приводов ТРКП и ТК-2 (ТК-3) производить шаблоном (приложение А).

Шаблон непроходной частью с соответствующей маркировкой вставляют в ручей шкива. Шкив считается исправным, если зазор между гребнями ручья и заплечиками непроходной части составляет не менее 1 мм. При совпадении риски «1» на непроходной части шаблона с поверхностями гребней или, если риска опустилась ниже до касания заплечиков шаблона поверхностей гребней ручья, шкив подлежит замене на новый или переточенный.

4.4.5.5 После выполнения работ по технической ревизии ТРКП и ТК-2 (ТК-3) следует проверить их работу на вагоне при вращении ведомого шкива от внешнего приводного двигателя.

4.4.5.6 Частота вращения вагонного генератора при проверке привода должна соответствовать номинальной (800 — 1000) об/мин. При этом привод должен быть нагружен не менее 30% номинальной мощности генератора вагона (2,5 кВт).

Работу привода проверяют в двух направлениях вращения приводного двигателя не менее 5 мин в каждом направлении.

4.4.5.7 В крылья буксы колесной пары с ведущим шкивом привода ТРКП и ТК-2 устанавливают ограничительные шайбы.

4.4.5.8 Пружина механизма натяжения приводных ремней должна иметь высоту в свободном состоянии от 136 до 144 мм.

4.4.5.9 Ведущий и ведомый шкивы должны быть в одной плоскости. Допускаемое смещение не более 5,0 мм.

Непараллельность ведомого шкива при наличии зазора на валу подвески должна быть не более 2,5 мм (или перекос шкива не более 2,5 мм).

4.4.6 Карданные валы

4.4.6.1 Карданные и приводные валы для технической ревизии снимают с вагона и измеряют величины, указанные в таблице 4.5.

При постановке валов для их крепления использовать болты с классом прочности не ниже 8.8.

Таблица 4.5

|

Контролируемый параметр |

Карданный вал |

||

|

ЖД1-4250010-06 |

Производства Германии |

ТРКП ТК-2 ТК-3 |

|

|

Радиальный (при продольном изгибе) зазор в шлицевых соединениях в рабочем диапазоне смещения, мм |

0,5 |

0,5 |

0,5 |

|

Осевой и радиальный зазоры в игольчатых подшипниках, мм |

0,15 |

0,2 |

0,05 |

|

Боковой зазор в шлицевом соединении, мм, не более |

0,5 |

0,5 |

0,8 |

|

Погнутость на длине 1 м, мм, не более |

1,0 |

0,6 |

0,2 |

4.4.6.2 Разбирают карданный вал при несоответствии размеров, приведенных в таблице 4.5. Ремонтируют карданный вал согласно действующие документации по ремонту карданных валов.

Смазку игольчатых подшипников при соответствии зазоров по таблице 4.5 производят через пресс-масленки. Шлицевое соединение вала разъединяют, очищают от грязи и старой смазки. У карданных валов производства Германии обильно смазывают шлицы по всей окружности и длине, как шлицевого вала, так и шлицевой втулки. Разъединение и соединение двух частей вала по шлицам должно быть с усилием не более 350 Н (35 кгс), вилки поводков шлицевого вала и шлицевой втулки должны быть в одной плоскости. Перед растяжением вала делают пометку.

У карданного вала ЖД1-4250010-06 проверяют состояние полимерной покрытия.

4.4.7 Муфты

4.4.7.1 Резиновые муфты редукторов приводов от торца и средней части оси до монтажа привода после ремонта промывают в керосине и металлические части смазывают техническим вазелином или другой смазкой. Не допускается устанавливать муфты с разбухшими резиновыми дисками, с трещинами и отслоениями от металлических частей в местах вулканизации.

4.4.7.2 После сборки привода следует осмотреть муфты при вращении вагонного генератора от встроенного асинхронного электродвигателя.

5. СМАЗКА РЕДУКТОРНО-КАРДАННЫХ ПРИВОДОВ ВАГОННЫХ ГЕНЕРАТОРОВ

5.1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице 5.1.

Таблица 5.1

|

Наименование узла |

Штатная смазка |

Заменитель |

|

Смазка редуктора |

Масло ТСП-10 (ГОСТ 23652-79) |

ТС3-9 ГИП (ТУ38.01158-78) ТСП-10 ЭФО (ТУ101701-77) ТМ-9п (ТУ53-64-034-001-48843-915) |

|

Игольчатые подшипники карданных валов |

N 158 (ТУ38. 101320-77) — для закрытых узлов; ЖРО (ТУ32ЦТ520-83) — для открытых |

ФИОЛ-2 (ТУ38 УССР 201266-79) |

|

Шлицевые соединения |

ЖРО (ТУ32ЦТ520-83) |

ФИОЛ-2У, ЦИАТИМ-202 |

|

Муфты центробежные |

ЖРО + 5% дисульфида молибдена |

ФИОЛ-24 |

5.2 Количество масла, заливаемого в редуктор, должно соответствовать величинам, приведенным в таблице 5.2.

Таблица 5.2

|

Тип редуктора |

Количество масла, л |

|

ЕЮК-160-1М |

не более 5,0 |

|

ВБА 32/2 |

3,5 — 4,5 |

|

ТРКП |

1,8 |

|

ЖДР-0002 |

не более 4,5 |

|

ДМИ-44 |

не более 5,0 |

5.3 Уровень масла в редукторе должен определяться по рискам, нанесенным на маслоизмерительном щупе.

5.4 Смазка деталей редукторов осуществляется за счет разбрызгивания масла при работе редуктора.

5.5 Резиновые втулки, втулки и валики подвески редуктора ТРКП необходимо смазывать графитовой смазкой следующего состава: графит марки «П» ГОСТ 8295-73 — 50%, консистентная смазка ЛЗ-ЦНИИ ГОСТ 19791-74 — 25%, масло индустриальное Н12А и Н20А ГОСТ 20799-88 — 25%.

5.6 Игольчатые подшипники карданных валов смазывают смазкой указанной в таблице 5.1. Игольчатые подшипники карданных валов ТРКП без масленок — смазкой N 158 ТУ 38-101-320-92.

Втулки из бронзы БрОЧЦУС 17 ГОСТ 613-79 эластичной муфты привода ВБА-32/2 и втулки Германии и Югославии из двухслойного литья смазывают смазкой указанной в таблице 5.1.

Шлицевые соединения карданных валов смазывают смазкой указанной в таблице 5.1.

5.7 Поступающие партии масла должны иметь сертификат соответствия, а также проверяться на соответствие характеристикам масел, рекомендованных производителями приводов вагонных генераторов.

5.8 Смазочные материалы, предназначенные для использования в узлах приводов, хранят в закрытой таре.

6. ОТЛИЧИЯ РЕДУКТОРА ДМИ-44 ОТ РЕДУКТОРА ВБА 32/2

6.1 Редуктор ДМИ-44 полностью взаимозаменяем по деталям и узлам с редуктором ВБА-32/2 (муфта эластичная VSK 63, карданный вал 4696-63-02/02) за исключением зубчатой передачи АВР, которая при сравнении с немецким вариантом имеет высоту зубьев на внутреннем торце меньше на 11%, в среднем сечении она выше на 7%, а на внешнем торце выше на 25%. В итоге активная поверхность зубьев увеличена на 7%.

6.2 Геометрические параметры вала-шестерни (черт. АВР1.00.00.002) и колеса (черт. АВР1.00.00.003) приведены в приложении Б.

6.3 При сборке колесо и шестерня подбираются методом селективного подбора (попарно). При этом пятно контакта зубчатой колесной пары рабочей поверхности должно составить не более 45% высоты зуба и не менее 65% его длины.

7. ИЗМЕНЕНИЕ КОНСТРУКЦИИ РЕДУКТОРА ЖДР-0002

7.1 Детали редуктора ЖДР-0002: букса фланца — 32.6200 02602/2; шестерня ведущая — 32.4300 00300/3; ведомый вал — 32.3100 00437/3 не взаимозаменяемы с аналогичными деталями привода ВБА 32/2.

7.2 Для улучшения надежности, ремонтопригодности и условий ремонта редуктора ЖДР-0002 в его конструкцию внесены следующие изменения (приложение В):

— увеличен размер внутреннего диаметра с

— для увеличения жесткости полого вала ЖДРУ.303737.001 СБ и исключения возможности схода приводного фланца ЖДРУ.711148.001 при больших нагрузках шпоночный паз полого вала выполнен на расстоянии 12 мм от торцов (чертеж ЖДРУ.303737.001-У СБ);

— для упрощения демонтажа фланца ЖДРУ.303838.001 СБ выполнен технологический разъемный паз (чертеж ЖДРУ.303838.001-У СБ);

— для повышения надежности крепления соединения узла ведомого вала редуктора ЖДР-0002 диаметр 12-ти крепежных отверстий на крышке лабиринтной ЖДРУ.711148.004 уменьшен до

(чертеж ЖДРУ.711148.004-У);

— фланец прижимной ЖДРУ.711146.001 выполнен с 6-ю глухими пазами шириной 26 мм и глубиной 24 мм (чертеж ЖДРУ.711146.001-У).

7.3 У редуктора должны быть проверены допуски в узлах редуктора от средней части оси в сборе в соответствии с таблицей 4.4.

Приложение А

(обязательное)

Скачать документ целиком в формате PDF

1 Общие

положения

1.1 Настоящее

руководство по ремонту редукторно-карданных приводов вагонных генераторов

пассажирских вагонов распространяется на ремонт редукторно-карданных приводов

от торца и средней части оси колесной пары, выполняемый при ремонте пассажирских

цельнометаллических вагонов всех типов, а также на централизованный ремонт

одиночных редукторно-карданных приводов, выполняемый по отдельным договорам.

1.2 Руководство

по ремонту редукторно-карданных приводов определяет:

а)

порядок демонтажа, осмотра, ремонта, испытания и монтажа редукторно-карданных

приводов;

б)

нормы и технические требования, предъявляемые к редукторно-карданным приводам после

ремонта.

1.3 Ремонт

редукторно-карданных приводов должен производиться в депо и на заводах, имеющих

обязательный минимум оборудования, приспособлений, измерительного инструмента,

перечисленного в приложении А к настоящему Руководству.

1.4 Демонтаж,

комплектование и монтаж редукторно-карданных приводов на буксовый узел колесной

пары должен выполняться в присутствии работника редукторного отделения

колесного цеха депо или завода, имеющего право производства полной ревизии букс

с роликовыми подшипниками и сдавшего испытания в знании настоящего Руководства.

1.5 К ремонту

редукторно-карданных приводов допускаются лица, имеющие квалификацию не ниже

4-го разряда, а также сдавшие испытания в

знании настоящего

Руководства. Периодичность испытаний — один раз в два года. В состав комиссии

по приему испытаний должны входить: главный инженер депо или завода, инспектор-приемщик,

мастер редукторного участка, инженер-технолог.

1.6 При

составлении Руководства были учтены рекомендации вагоностроительных заводов,

опыт эксплуатации и ремонта редукторно-карданных приводов на вагоноремонтных

заводах и депо. Кроме того, используются руководящие материалы ОАО «РЖД», а

также следующая документация:

а)

«Руководство по деповскому ремонту подвагонного генератора» ТУ 081 ПКБ ЦВ;

б) «Руководство по техническому обслуживанию

электрооборудования» 019 ПКБЦЛ-04 РЭ;

в)

Технические указания и технологические процессы ремонта редукторно-карданных

приводов всех типов от средней части оси, от торца оси; ПКТБ по вагонам;

г) «Инструкция

по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар»

ЦВ/3429;

д) «Инструктивные

указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками»

3-ЦВРК;

е) «Детали

грузовых и пассажирских вагонов. Методика испытаний на растяжение» 656-2000 ПКБ

ЦВ;

ж)

«Неразрушающий контроль деталей вагонов. Общее положение. Руководящий документ»

РД 32.174-2001;

з)

«Феррозондовый метод неразрушающего контроля деталей вагонов. Руководящий документ»

РД 32.149-2000;

и)

«Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий

документ» РД 32.150-2000;

к)

«Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий

документ» РД 32.159-2000;

л) «Инструкция

по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» №

ЦЛ-201-03;

м)

Альбом чертежей механизмов и приспособлений, применяемых при ремонте редукторно-карданных

приводов вагонных генераторов, ПКБ ЦВ и ПКТБ по вагонам;

н)

Книга Л. В. Терешкина «Приводы генераторов пассажирских вагонов» изд.

«Транспорт», 1990г.

о)

Инструкции поставщиков вагонов ОАО ТВЗ и Германии и поставщиков отдельных узлов

приводов.

Кроме

того, при составлении настоящего Руководства учтены указания

ОАО «РЖД», касающиеся изменений конструкции или ремонтных нормативов.

1.7 В

случае, когда отдельные нормативы и требования к ремонту деталей и узлов

редукторно-карданных приводов не отражены в настоящем Руководстве, начальнику и

главному инженеру депо или завода совместно с зам. ВЧД или начальником ОТК

завода предоставляется право под их личную ответственность решать

самостоятельно вопросы в части нормативов и методов ремонта деталей, исходя из

технической целесообразности и безусловного обеспечения безопасности движения

поездов и срока службы деталей и узлов, с уведомлением об этом ОАО «РЖД», ЦЛД,

Дирекции «Вагонреммаш» для решения

вопроса о внесении изменений в настоящее Руководство. При этом устанавливается

контроль за приводом в эксплуатации.

1.8 Настоящее

Руководство разработано взамен Руководства по заводскому ремонту

редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ Л2.003/12-4694

РВ.

1.9 Ремонт

редукторно-карданных приводов типа РК (модификации РК-1, РК-1В, РК-6 и типа

ФАГА-II должен производиться в соответствии

с Руководством Л2.003/12-4694 РВ

2

Организация ремонта приводов вагонных генераторов

2.1 Отделение

по ремонту приводов вагонных генераторов должно размещаться вблизи монтажного

отделения колесного цеха. Расположение и планировка отделений должны предусматривать

поточность технологических процессов и сокращение путей транспортировки деталей

и узлов при их ремонте.

2.2 Наличие

оборудования и организация работы в отделении должны обеспечивать ремонт всех

типов приводов вагонных генераторов, поступающих в депо или на завод.

2.3 Отделение

по ремонту приводов должно состоять из демонтажно-моечного,

ремонтно-комплектовочного, монтажного и испытательного участков.

2.4 Демонтажно-моечный

участок

2.4.1

Демонтажно-моечный участок предназначен для производства предварительных испытаний

с целью обнаружения дефектов перед обмывкой, а также для разборки и промывки

приводов. Участок должен быть оборудован повышенным рельсовым путем (от 350 до 400 мм выше уровня пола) и стендом для испытания редукторов.

Длина

пути должна быть достаточной для перекатки колесных пар при осмотре их элементов.

2.4.2

Для транспортировки колесных пар в сборе, а также узлов приводов должны

использоваться кран-балки грузоподъемностью от 2,5 до 3,2 т или

механизированные тележки. Для передачи деталей приводов подвагонных генераторов

применяются также электрокары, консольные краны и специальные тележки.

2.4.3

На участке устанавливаются стенды для разборки редукторов, устройства для

магнитной дефектоскопии деталей, гидропрессы, моечные машины и ванны для

промывки деталей приводов, необходимое количество стеллажей, рольгангов.

2.4.4

Моечные машины должны быть установлены в изолированном помещении

демонтажно-моечного участка или иметь соответствующее ограждение. Температура

моющего раствора должна быть в пределах от плюс 50 до плюс 60 °С. Промывку

необходимо производить моющим раствором, содержащим от 2 до 3% каустической соды, с последующей обмывкой чистой водой (для

деталей редукторно-карданного привода, кроме ролико- и шарикоподшипников).

Машины

должны быть обеспечены устройствами для очистки и повторного использования

моющих растворов.

Моющие

растворы, используемые при обмывке и обезжиривании деталей

редукторно-карданного привода, изготовленных из резины, должны иметь состав

согласно таблице 1.

Таблица 1

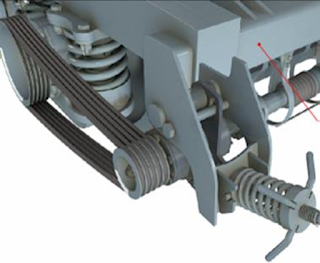

РЕДУКТОРНО — КАРДАННЫЙ ПРИВОД ОТ СРЕДНЕЙ ЧАСТИ ОСИ

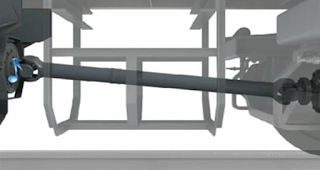

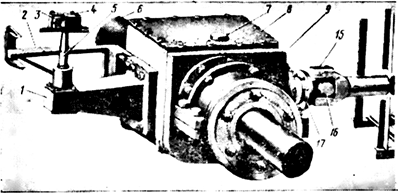

Редукторно-карданные приводы от средней части оси устанавливают на тележках пассажирских вагонов, оборудованных установками кондиционирования воздуха. Редуктор такого привода монтируют на средней части оси, вращение от которой через пару конических шестерен передается карданному валу, муфте сцепления и якорю генератора.

Для предохранения от падения на путь редуктора и карданного вала установлены кронштейны со скобами и подвесной поддон. Генератор под вагоном подвешен к сварной раме, которая крепится к раме кузова при помощи болтов с резиновыми кольцами.

Рис. 1 — редуктор; 2- карданный вал; 3 — предохранительные устройства;

4 — фрикционная муфта; 5 — генератор

Привод с редуктором EUK-160-1M монтируют на тележках КВЗ-ЦНИИ при максимальной мощности генератора 38,4 кВт. В корпусе редуктора монтируется полый вал 9 вместе с ведущей конической шестерней 10, которая укреплена на фланце вала. Собранный вал надевают на среднюю часть оси и укрепляют двумя резиновыми кольцами 6. Кольца прижимаются к разъемным корпусам 5 через неразъемные кольца. Разъемные корпуса и резиновые кольца скреплены между собой болтами с корончатыми гайками, а с фланцами приводных колец 7 полого вала они соединены при помощи восьми болтов и двух направляющих штифтов. Приводные кольца 7 закреплены на полом валу посредством тугой посадки в горячем состоянии и зафиксированы призматическими шпонками.

Осевые и радиальные нагрузки, действующие на шестерню, воспринимаются подшипниками 8. Внутренние кольца подшипников ставятся на горячей посадке, а наружные — зажаты между упорами монтажных стаканов дистанционными кольцами и крышками с приводными кольцами 7. Зазор в зацеплении шестерен регулируется кольцами 11. Малая ведомая шестерня 3 изготовлена вместе с валом, установленным в подшипниках. Наружное кольцо подшипника запрессовано в отверстии прилива редуктора, а внутреннее — установлено на хвостовике шестерни и застопорено пружинными кольцами. Наружные кольца подшипников зажаты буртами монтажного стакана, дистанционной втулкой, упорными кольцами, шайбами и крышкой 1. Внутренние кольца этих подшипников посажены горячим способом. Кольцо заднего подшипника упирается в шестерню через маслоотбойную шайбу, а переднего — в гайку. На шлицевой хвостовик шестерни посажена ступица втулки 2, которая упирается в лабиринтное кольцо. Уплотнение вала обеспечивается резиновым кольцом. Собранный блок малой шестерни после установки в корпус скрепляют с ним девятью болтами. Зазор зацепления шестерен регулируют полукольцами.

Корпус редуктора 4 закрыт крышкой, которая прикреплена к нему болтами. Масло в редуктор заливается через верхнее отверстие, а сливается через отверстие внизу. Разбрызгиваемая смазка стекает в накопители и каналы, расположенные в корпусе и других деталях редуктора, откуда попадает в подшипники, а затем обратно в картер. Для совмещения маслоподающих и сливных отверстий в крышках ставят контрольные штифты, а снаружи на корпусе наносят риски. Для сброса излишнего давления в картере на верхней крышке установлен сапун. На корпусе редуктора с противоположной стороны блока малой шестерни укреплены предохранительный кронштейн и опора.

Карданный вал предназначен для передачи вращения от колесной пары на вал подвагонного генератора. Вилки 1 и 4 шарнирно связаны между собой крестовиной 3, имеющей четыре шипа, взаимно расположенных под углом 90°. Шипы входят в игольчатые подшипники, корпуса 22 которых запрессованы в отверстие вилок и застопорены пружинными кольцами 2. Иглы 21 удерживаются в стакане упорной шайбой, опирающейся на пробковый самоподжимный сальник 20. Обойма сальника 19 упирается в буртик шипа крестовины.

Игольчатые подшипники смазываются от пресс-масленки 23, которая закрывается резиновым колпаком. Центрирование вала при его соединении обеспечивается кольцевыми выточками, которые расположены на торцах вилок. Вилка 4 одного шарнира приварена к трубе 6, а труба — к шлицевому наконечнику 11. Шлицевое соединение смазывается от масленки 9. Сальники 14 и 75 не допускают вытекания смазки. Сальники закрывают колпачком 17. Шлицевое соединение редуктора защищено металлическим чехлом 10, к которому прижато войлочное кольцо 18. Для того чтобы избежать биения вала, перед установкой на вагоны он подвергается балансировке. На обоих концах трубы приварены пластины 5, а на хвостовике переднего (со стороны редуктора) шарнира и шлицевой втулке вала выбиты стрелки. При сборке стрелки должны быть совмещены, для чего один из шлицов наконечника срезан, а во втулку ввернут винт 12. Здесь же установлена профильная шайба 15, ограничительное кольцо 16, установочный винт 12.

Фрикционная муфта сцепления отключает вал генератора от карданного вала при малых скоростях движения и на стоянках, что дает возможность вращать генератор от асинхронного двигателя. Муфта подключает карданный вал привода к валу генератора при скорости движения 40 км/ч. Кроме того, муфта сцепления является эластичным и предохранительным элементом привода, автоматически отключающим вал генератора от карданного вала при резком торможении поезда и неисправности привода.

Муфта сцепления имеет два диска: диск трения, который жестко закреплен на валу генератора с помощью шпонки и корончатой гайки, и нажимной диск, связанный с карданным валом и имеющий резиновую прокладку с фрикционной накладкой. Внутренний механизм муфты вращается в двух шарикоподшипниках, для смазки которых служат два ниппеля с шариковым клапаном. На нажимной диск действуют шесть нажимных и шесть возвратных пружин. Возвратные пружины служат для выключения сцепления.

Работа муфты сцепления основана на действии центробежной силы, возникающей при вращении кулачков, и противодействующей силы нажимных и возвратных пружин. Когда муфта не вращается, давление пружин на нажимной диск уравновешено давлением возвратных пружин, передающемся через упоры кулачков. В этом случае между фрикционным кольцом нажимного диска и диском трения образуется зазор 1 мм; таким образом, вал генератора отключается и может свободно вращаться от асинхронного двигателя. При движении вагона карданный вал вращает механизм муфты, при этом кулачки под действием центробежной силы расходятся, сжимая возвратные пружины.

Когда усилие нажимных пружин превысит усилие возвратных, нажимной диск с фрикционными накладками продвинется в сторону диска трения и начнет прижиматься к нему, передавая вращающий момент от карданного вала валу генератора.

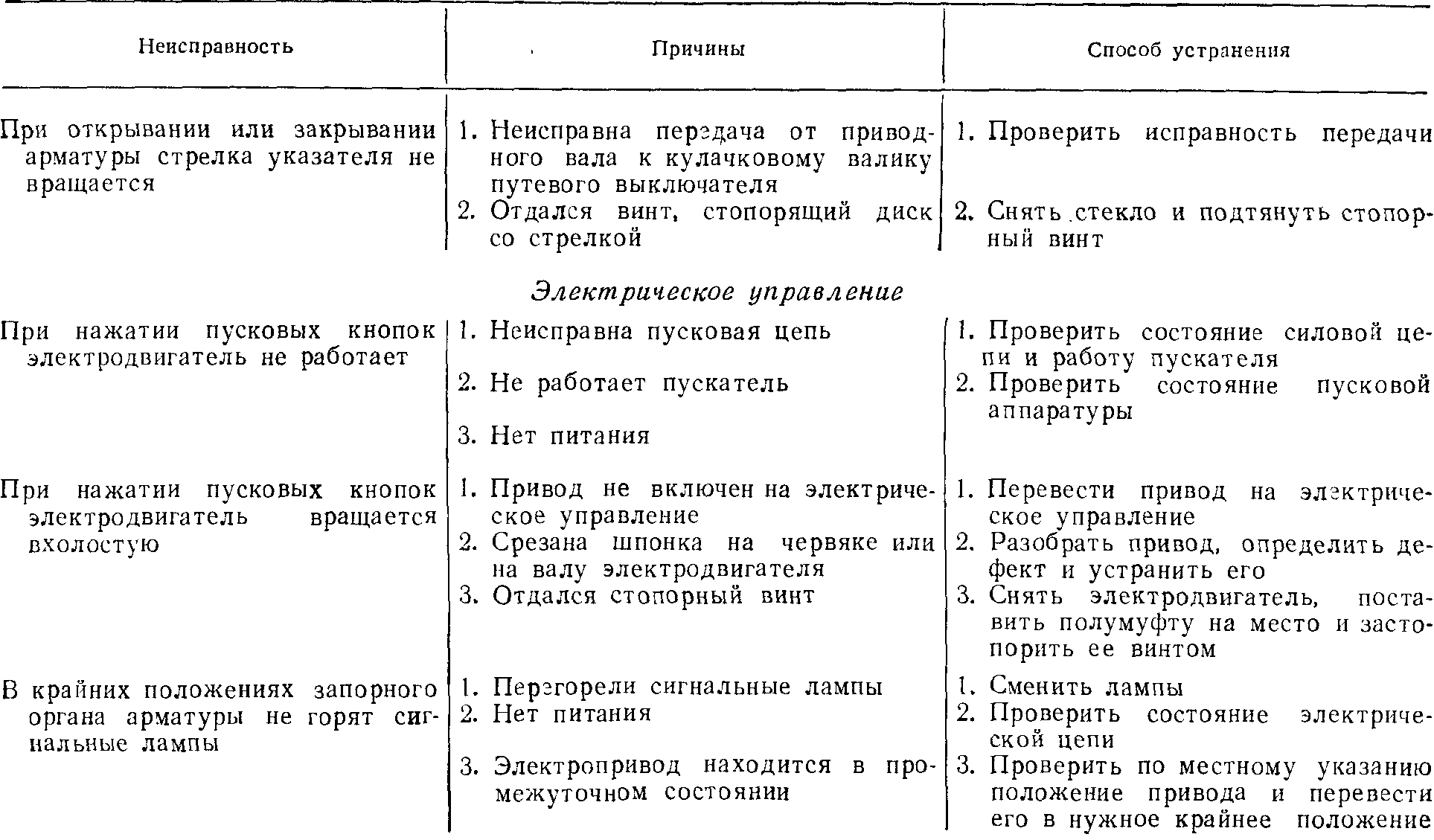

С 1978 г. на вагонах постройки Германии с генератором переменного тока DGG-4435 применяется привод типа WBA-32/2 который состоит из редуктора 3, карданного вала 4 и предохранительной эластичной муфты 6. Генератор 10 крепится к раме 12 и имеет предохранительные скобы. Подвесная рама 5 предохраняет карданный вал от падения на путь при повреждениях.

Редуктор устроен и монтируется на вагоне в основном также, как и редуктор типа EUK-160-1M.

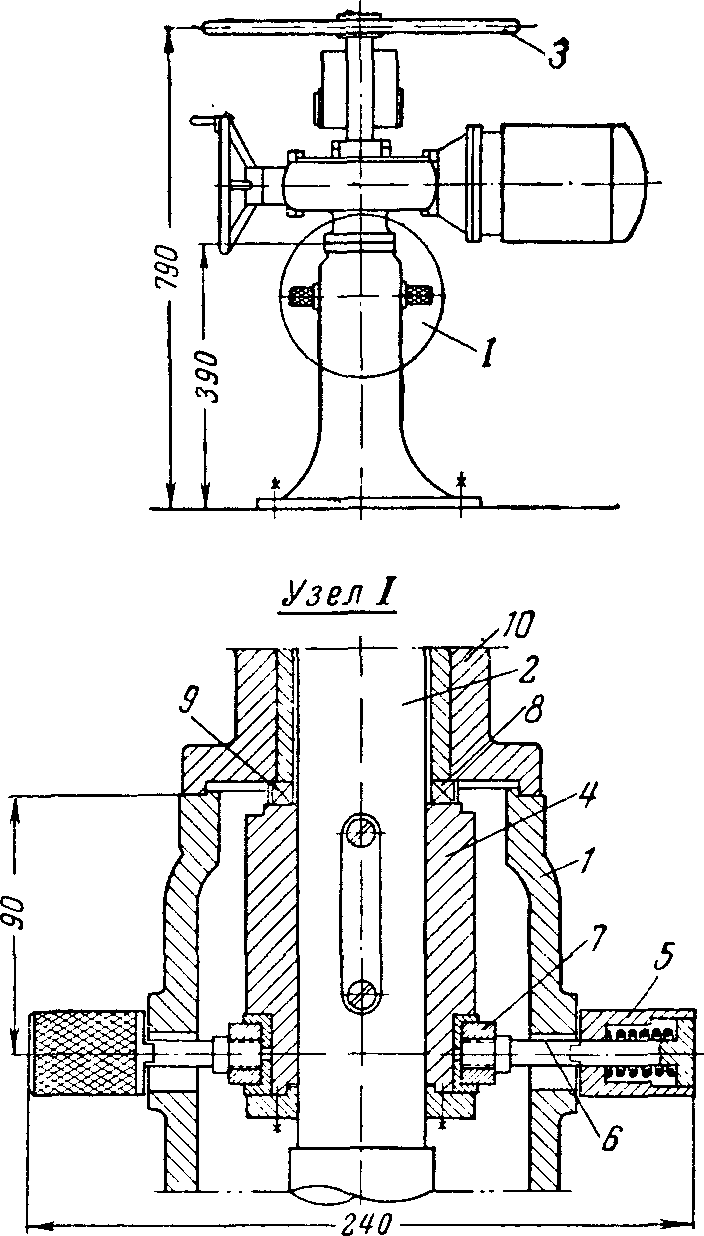

1 – корпус редуктора; 2 – предохранительный кронштейн; 3 – конический роликоподшипник; 4 – ведущая большая шестерня; 5 – упорные кольца; 6 – смотровая крышка; 7 – ведомая малая шестерня; 8 – роликоподшипник № 32314; 9 – шарикоподшипник № 176314; 10 – хвостовик-вал; 11 – монтажный стакан; 12 – лабиринтная крышка; 13,18,30 – болт с шестигранной головкой; 14 – корончатая гайка; 15 – ступица шлицевая; 16 – стопорная шайба; 18 – прижимная шайба; 19, 21 – лабиринтное кольцо; 20 – букса фланца; 22 – фланец; 23 – призматическая шпонка; 24 – разъём корпуса; 25 – резиновое кольцо; 26 – прижимное кольцо; 27 – стяжной болт; 28 – опора; 29 – резиновые вкладыши; 31 – резиновая манжета; 32 – стержень опоры момента; 33 – крышка

Рис. – Редуктор WBA 32/2 в разрезе

Ведомая шестерня 7, выполненная заодно с хвостовиком-валом 10, опирается на два цилиндрических роликоподшипника 8 №32314 и один шариковый 9 радиально упорный № 176314. Корпус редуктора 1 облегчён, и смотровая крышка 6 уменьшена. Стержень опоры момента 32 имеет плоскую шаровую поверхность и соответствующие резиновые вкладыши 29.

Серьезный недостаток существующих приводов с шарнирной подвеской генератора — зависимость тяговой способности от направления движения вагона. Только в приводах ТРКП это различие обусловлено шарнирной подвеской редуктора. При работе генератора под нагрузкой из-за разницы вращающих моментов на входном и выходном валах в редукторе возникает реактивный момент, который увеличивает натяжение при верхней ведущей ветви передачи и уменьшает его при нижней.

Для уменьшения влияния этого реактивного момента на натяжение передачи разработано натяжное устройство с дополнительной пружиной повышенной жесткости, которая включается. В работу при воздействии реактивного момента в сторону уменьшения натяжения передачи. Внедрение этого устройства позволило стабилизировать величину натяжения при нижней ведущей ветви, однако достигнуть требуемой мощности не удалось. Кроме этого, усложнение конструкции привода привело к увеличению затрат на его ремонт и обслуживание. Крепление ведущего шкива на шейке оси сдерживает внедрение унифицированной оси для всего подвижного состава.

Таким образом, эксплуатирующиеся в настоящее время приводы вагонных генераторов, отличаясь большим конструктивным разнообразием, и полной мере не отвечают требованиям, предъявляемым к ним. Исследования показывают, что наиболее перспективен привод от средней части оси с разъемными или клиновыми ремнями и размещением генератора на раме тележки.

Источник

Руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов

Страницы работы

Содержание работы

1.1 Настоящее руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов распространяется на ремонт редукторно-карданных приводов от торца и средней части оси колесной пары, выполняемый при ремонте пассажирских цельнометаллических вагонов всех типов, а также на централизованный ремонт одиночных редукторно-карданных приводов, выполняемый по отдельным договорам.

1.2 Руководство по ремонту редукторно-карданных приводов определяет:

а) порядок демонтажа, осмотра, ремонта, испытания и монтажа редукторно-карданных приводов;

б) нормы и технические требования, предъявляемые к редукторно-карданным приводам после ремонта.

1.3 Ремонт редукторно-карданных приводов должен производиться в депо и на заводах, имеющих обязательный минимум оборудования, приспособлений, измерительного инструмента, перечисленного в приложении А к настоящему Руководству.

1.4 Демонтаж, комплектование и монтаж редукторно-карданных приводов на буксовый узел колесной пары должен выполняться в присутствии работника редукторного отделения колесного цеха депо или завода, имеющего право производства полной ревизии букс с роликовыми подшипниками и сдавшего испытания в знании настоящего Руководства.

1.5 К ремонту редукторно-карданных приводов допускаются лица, имеющие квалификацию не ниже 4-го разряда, а также сдавшие испытания в

знании настоящего Руководства. Периодичность испытаний — один раз в два года. В состав комиссии по приему испытаний должны входить: главный инженер депо или завода, инспектор-приемщик, мастер редукторного участка, инженер-технолог.

1.6 При составлении Руководства были учтены рекомендации вагоностроительных заводов, опыт эксплуатации и ремонта редукторно-карданных приводов на вагоноремонтных заводах и депо. Кроме того, используются руководящие материалы ОАО «РЖД», а также следующая документация:

а) «Руководство по деповскому ремонту подвагонного генератора» ТУ 081 ПКБ ЦВ;

б) «Руководство по техническому обслуживанию электрооборудования» 019 ПКБЦЛ-04 РЭ;

в) Технические указания и технологические процессы ремонта редукторно-карданных приводов всех типов от средней части оси, от торца оси; ПКТБ по вагонам;

г) «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» ЦВ/3429;

д) «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК;

е) «Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение » 656-2000 ПКБ ЦВ;

ж) «Неразрушающий контроль деталей вагонов. Общее положение. Руководящий документ» РД 32.174-2001;

з) «Феррозондовый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.149-2000;

и) «Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.150-2000;

к) «Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.159-2000;

л) «Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» № ЦЛ-201-03;

м) Альбом чертежей механизмов и приспособлений, применяемых при ремонте редукторно-карданных приводов вагонных генераторов, ПКБ ЦВ и ПКТБ по вагонам;

н) Книга Л. В. Терешкина «Приводы генераторов пассажирских вагонов» изд. «Транспорт», 1990г.

о) Инструкции поставщиков вагонов ОАО ТВЗ и Германии и поставщиков отдельных узлов приводов.

Кроме того, при составлении настоящего Руководства учтены указания

ОАО «РЖД», касающиеся изменений конструкции или ремонтных нормативов.

1.7 В случае, когда отдельные нормативы и требования к ремонту деталей и узлов редукторно-карданных приводов не отражены в настоящем Руководстве, начальнику и главному инженеру депо или завода совместно с зам. ВЧД или начальником ОТК завода предоставляется право под их личную ответственность решать самостоятельно вопросы в части нормативов и методов ремонта деталей, исходя из технической целесообразности и безусловного обеспечения безопасности движения поездов и срока службы деталей и узлов, с уведомлением об этом ОАО «РЖД», ЦЛД, Дирекции «Вагонреммаш» для решения вопроса о внесении изменений в настоящее Руководство. При этом устанавливается контроль за приводом в эксплуатации.

1.8 Настоящее Руководство разработано взамен Руководства по заводскому ремонту редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ Л2.003/12-4694 РВ.

1.9 Ремонт редукторно-карданных приводов типа РК (модификации РК-1, РК-1В, РК-6 и типа ФАГА-II должен производиться в соответствии с Руководством Л2.003/12-4694 РВ

2 Организация ремонта приводов вагонных генераторов

2.1 Отделение по ремонту приводов вагонных генераторов должно размещаться вблизи монтажного отделения колесного цеха. Расположение и планировка отделений должны предусматривать поточность технологических процессов и сокращение путей транспортировки деталей и узлов при их ремонте.

2.2 Наличие оборудования и организация работы в отделении должны обеспечивать ремонт всех типов приводов вагонных генераторов, поступающих в депо или на завод.

2.3 Отделение по ремонту приводов должно состоять из демонтажно-моечного, ремонтно-комплектовочного, монтажного и испытательного участков.

2.4 Демонтажно-моечный участок

2.4.1 Демонтажно-моечный участок предназначен для производства предварительных испытаний с целью обнаружения дефектов перед обмывкой, а также для разборки и промывки приводов. Участок должен быть оборудован повышенным рельсовым путем (от 350 до 400 мм выше уровня пола) и стендом для испытания редукторов.

Длина пути должна быть достаточной для перекатки колесных пар при осмотре их элементов.

2.4.2 Для транспортировки колесных пар в сборе, а также узлов приводов должны использоваться кран-балки грузоподъемностью от 2,5 до 3,2 т или механизированные тележки. Для передачи деталей приводов подвагонных генераторов применяются также электрокары, консольные краны и специальные тележки.

2.4.3 На участке устанавливаются стенды для разборки редукторов, устройства для магнитной дефектоскопии деталей, гидропрессы, моечные машины и ванны для промывки деталей приводов, необходимое количество стеллажей, рольгангов.

2.4.4 Моечные машины должны быть установлены в изолированном помещении демонтажно-моечного участка или иметь соответствующее ограждение. Температура моющего раствора должна быть в пределах от плюс 50 до плюс 60 °С. Промывку необходимо производить моющим раствором, содержащим от 2 до 3% каустической соды, с последующей обмывкой чистой водой (для деталей редукторно-карданного привода, кроме ролико- и шарикоподшипников).

Машины должны быть обеспечены устройствами для очистки и повторного использования моющих растворов.

Моющие растворы, используемые при обмывке и обезжиривании деталей редукторно-карданного привода, изготовленных из резины, должны иметь состав согласно таблице 1.

Источник

Руководство проводнику — Редукторно-карданные приводы генераторов от средней части оси

Страница 38 из 73

На дорогах СССР, с 1960 г. эксплуатируются пассажирские вагоны с кондиционированием воздуха с генератором мощностью 21 кВт, построенные на заводах ВНР, и с генератором мощностью 24—28 кВт, построенные на заводах ГДР. Ленинградским заводом им. Егорова выпущена опытная партия вагонов с генератором мощностью 30 кВт.

У всех вагонов с кондиционированием воздуха редуктор привода подвагонного генератора установлен на средней части оси колесной пары.

Вагоны постройки заводов ГДР на тележках КВЗ-ЦНИИ оборудованы приводом с редуктором типа ΕΚ-160-ΙΜ, который рассчитан на максимальную мощ ность генератора 28,4 кВт.

На вагонах постройки заводов ВНР устанавливается привод с редуктором типа «Стоун». Принцип устройства и монтаж на вагоне отдельных его узлов такие же, как с редуктором ЕК. Этот привод имеет лишь некоторые отличия в конструкции редуктора и в способе соединения отдельных его деталей. На рис. 58 показан общий вид привода с редуктором типа EUK-160-1M.

Редуктор укреплен на средней части оси 6, вращение от которой через две конические шестерни передается карданному валу 10, муфте сцепления 12 и якорю генератора (преобразователя). Устройство 11 в виде подвесного поддона предохраняет карданный вал от падения на путь при случайном повреждении. Шаровая опора удерживает в горизонтальном положении ось малой шестерни.

Муфта сцепления 12 предназначена для выключения генератора при скорости движения менее 40 км/ч и на стоянках, а также для включения его в работу при скорости более 40 км/ч. Работа муфты основана на действии центробежной силы, возникающей при вращении в кулачках, и противодействующей ей силы нажимных и возвратных пружин.

На станциях формирования и оборота поезда электродвигатель генератора можно подключать к станционной электросети для обеспечения работы установки кондиционирования воздуха.

Редукторно-карданные приводы при эксплуатации подвергаются осмотру в поездах и технической ревизии через 6 месяцев после постройки или периодического ремонта.

Рис. 58. Редукторно-карданный привод от средней части оси колесной пары на вагонах с кондиционированием воздуха постройки заводов: 1 — кронштейн опоры момента; 2 — предохранительный кронштейн; 3 — резиновые вкладыши; 4 — корпус шаровой опоры; 5 — стержень шаровой опоры; 6 — ось колесной пары; 7 — сапун; 8 — крышка корпуса редуктора; 9 — корпус редуктора; 10 — карданный вал; 11 — предохранительное устройство; 12 — муфта сцепления; 13 — генератор; 14 — кронштейн подвески генератора; 15 — ниппель для смазки шарнира; 16 —крестовина шарнира; 17 — соединительный фланец

Надзор за приводами в пути следования поезда возлагается на проводников вагонов, электромонтеров и бригадиров-механиков. При осмотре приводов особое внимание необходимо обращать на состояние уплотнений редуктора. Не должно быть течи масла, а также сдвига редуктора на оси. Следует постоянно проверять надежность крепления всех узлов привода на оси колесной пары, а также на рамах тележки и вагона.

Игольчатые подшипники карданных шарниров нужно смазывать при помощи специальной пресс-масленки через каждые 5 000 км пробега вагона. Запрещается отправлять вагоны в рейс с пунктов формирования и оборота при наличии зимой льда на карданном валу и отсутствии на тележке водоотводящих устройств, при касании вала о предохранительные скобы, при истекшем сроке ревизии, при наличии ползуна свыше 0,5 мм на поверхности катания колесной пары с редуктором.

После отправления поезда со станции по достижении скорости свыше 40 км/ч проводники вагонов должны проверить исправность привода пробным включением генератора на нагрузку. Если при этом стрелки амперметра и вольтметра будут колебаться, отклоняясь до упора в сторону нулевого положения, необходимо генератор выключить и сообщить электромонтеру и механику-бригадиру.

Температура исправно действующих узлов привода должна быть в пределах 40—50° С. Перегрев редуктора может быть от недостатка, излишка или недоброкачественности смазки, неисправности подшипников или неправильной сборки узлов привода. В случае сильного нагрева или поломки редуктора привод от торца шейки оси снимают с тележки вместе с карданным валом и убирают в вагон.

При неисправности редуктора на средней части оси необходимо снять карданный вал, слить из редуктора масло и выполнить другие подготовительные работы, после чего дальнейшая скорость движения поезда должна быть ограничена и вагон следует до ближайшей станции под особым наблюдением.

- Назад

- Вперёд

Страница 33 из 46

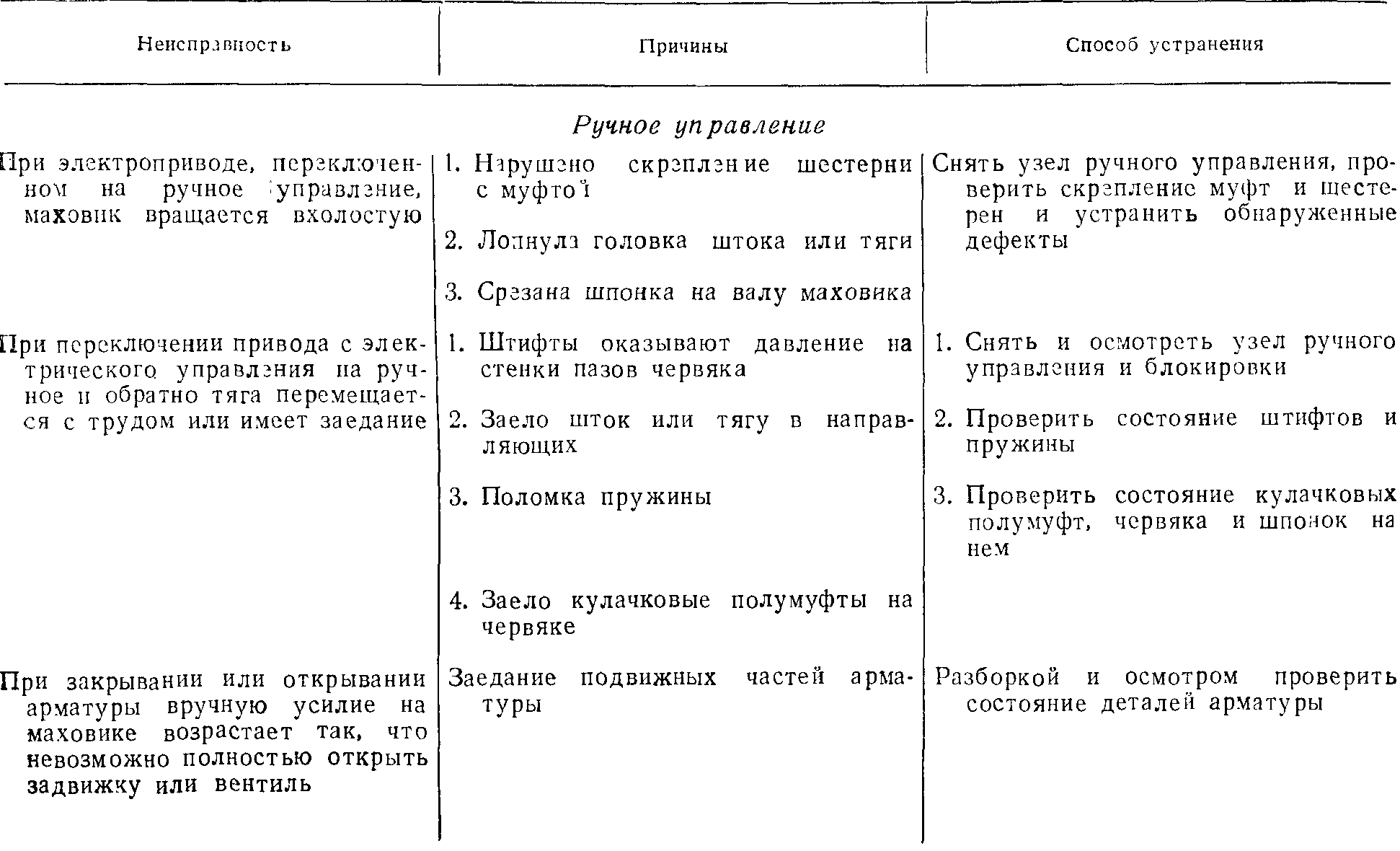

Электроприводы типов Б, В, Г и Д с односторонней муфтой крутящего момента

На каждый имеющийся или вновь получаемый электропривод с управляемой им арматурой заводится формуляр, в который заносят порядковый номер электропривода, порядковый номер арматуры, дату установки, даты планово-предупредительных ремонтов, характер ремонта, замены деталей, обнаруженные дефекты и их устранение.

Ремонт электроприводов подразделяется на периодический осмотр, текущий и капитальный ремонты.

Периодический осмотр.

Осмотр производится с определенной периодичностью, устанавливаемой специальным графиком, но не реже одного раза в месяц, а при интенсивной работе один раз в неделю.

При осмотре необходимо проверить:

а) Состояние наружной поверхности привода; при этом очищают следы коррозии, пыли, грязи и при помощи инструментов (ключей и отвертки) проверяют затяжку крепежа (болтов, гаек и винтов).

б) Движение подвижных частей механизма переключения путем перевода его из положения электрического управления на ручное и обратно.

в) Работу электропривода как от электродвигателя,

так и от маховика, четкость работы муфты, путевого выключателя и сигнализации на пульте, а также соответствие положения стрелки местного указателя крайним положениям запорного органа «Закрыто» и «Открыто».

г) Состояние узла муфты крутящего момента.

д) Наличие достаточного количества масла в червячной ванне редуктора. Ввиду того что не исключена возможность попадания жидкого масла из масляной ванны в полости фланцев со стороны электродвигателя и со стороны маховика, необходимо вывинчивать пробки и удалять накопившееся масло в них; смазка червячной пары и роликоподшипников производится путем заливки жидкого машинного масла любой марки через окно в корпусе (над пружиной муфты) до уровня контрольного отверстия в корпусе. Остальные места трения смазывают густым маслом при помощи шприц-масленки через головки масленок, обведенные красными кружками. Рекомендуемое масло —солидол марки Л или Т по ГОСТ 1033-51. Особенно тщательно надо производить смазку перед первым пуском и после планового и капитального ремонтов. Вторичный редуктор электропривода Д смазывают густой смазкой. Периодичность смазки устанавливается специальным графиком, который составляют в зависимости от интенсивности работы электропривода во время эксплуатации, но не реже одного раза в неделю. Правильный режим смазки абсолютно необходим для всех типов электроприводов, так как недостаточная смазка значительно увеличит потери в редукторе и может вызвать отказ в работе электропривода.

е) Состояние путевого выключателя и микропереключателей в нем (микропереключатели, не дающие щелчка при нажатии на кнопку, заменяют годными).

Все замеченные при осмотре неисправности устраняются. В случае если электропривод установлен в сравнительно сыром помещении и работает редко, то во избежание ухудшения изоляции электродвигателя при осмотре рекомендуется просушивать его, подавая в статор пониженное напряжение (35—50 в) и затормаживать ротор.

Текущий ремонт.

Текущий ремонт предназначен для установления причин и устранения мелких неполадок и повреждений, возникающих во время эксплуатации.

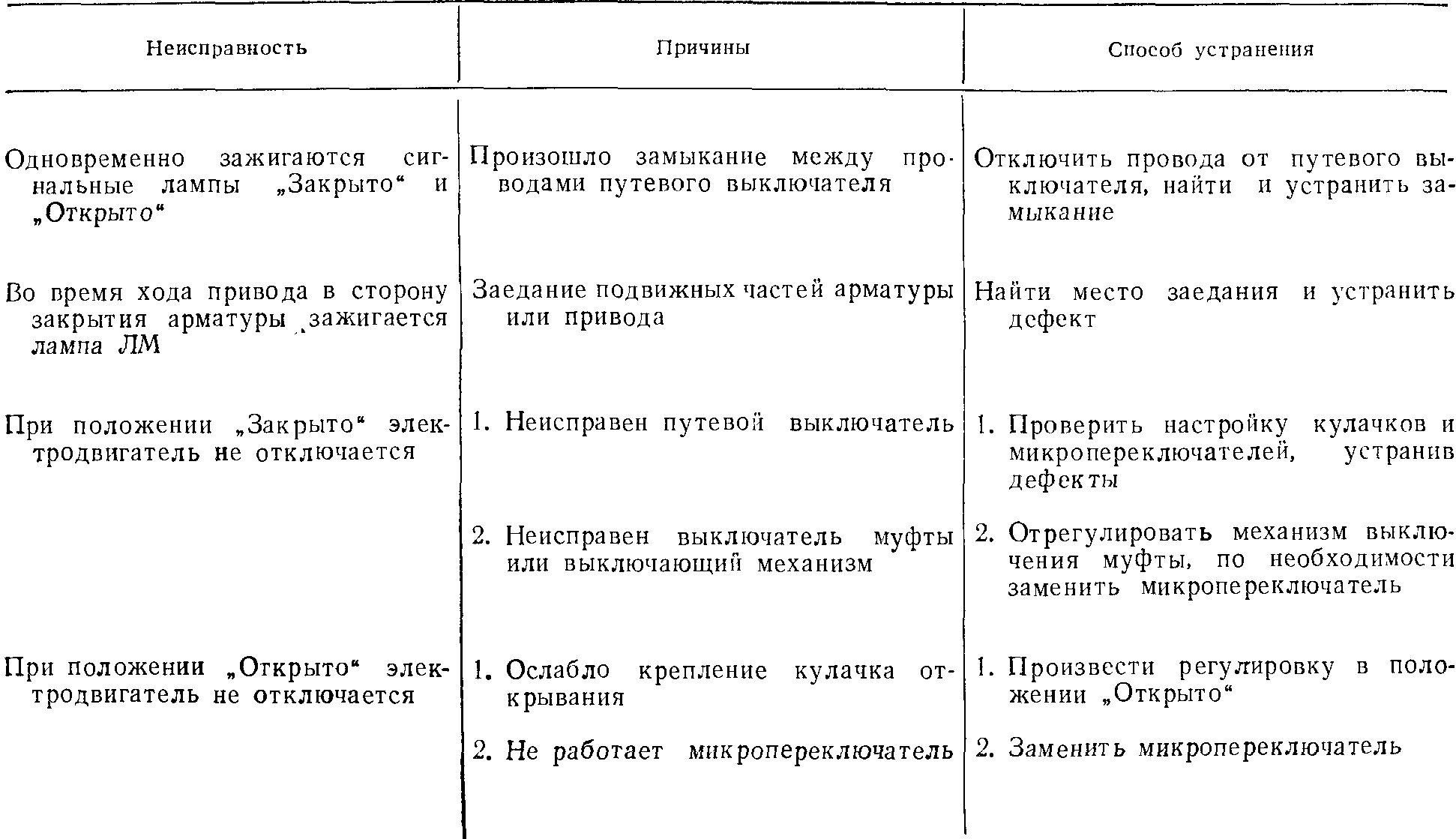

Как показывает опыт ОРГРЭС, наиболее часто при текущем ремонте приходится устранять следующие дефекты:

П родолжение

П родолжение

Капитальный ремонт.

Капитальный ремонт электроприводов производится с периодичностью, которая устанавливается специальным графиком в зависимости от интенсивности работы, но не реже одного раз в два года.

Для проведения данного вида ремонта электропривод снимают с арматуры и направляют в ремонтные мастерские, а на его место (в случае необходимости) устанавливают резервный.

В ремонтных мастерских электропривод разбирают, все детали промывают и чистят ветошью, осматривают на предмет годности их к дальнейшей эксплуатации. Изношенные детали ремонтируют или заменяют новыми.

По окончании капитального ремонта электропривод подвергают опробованию вхолостую и затем, если имеется возможность, под нагрузкой, равной 30% максимальной. После окончания ремонта и опробования наружные поверхности электропривода окрашивают соответствующей краской.

Отремонтированный и установленный электропривод испытывают во взаимодействии с арматурой в эксплуатационных условиях и сдают по акту.

На ряде электростанций при проведении капитального ремонта конструкцию электропривода модернизируют.

Основной недостаток электроприводов с червячным редуктором — большое передаточное отношение при ручном управлении приводом (1:25—1:27). Это создает значительные неудобства для эксплуатационного персонала в аварийных случаях (при потере напряжения и необходимости ручного управления).

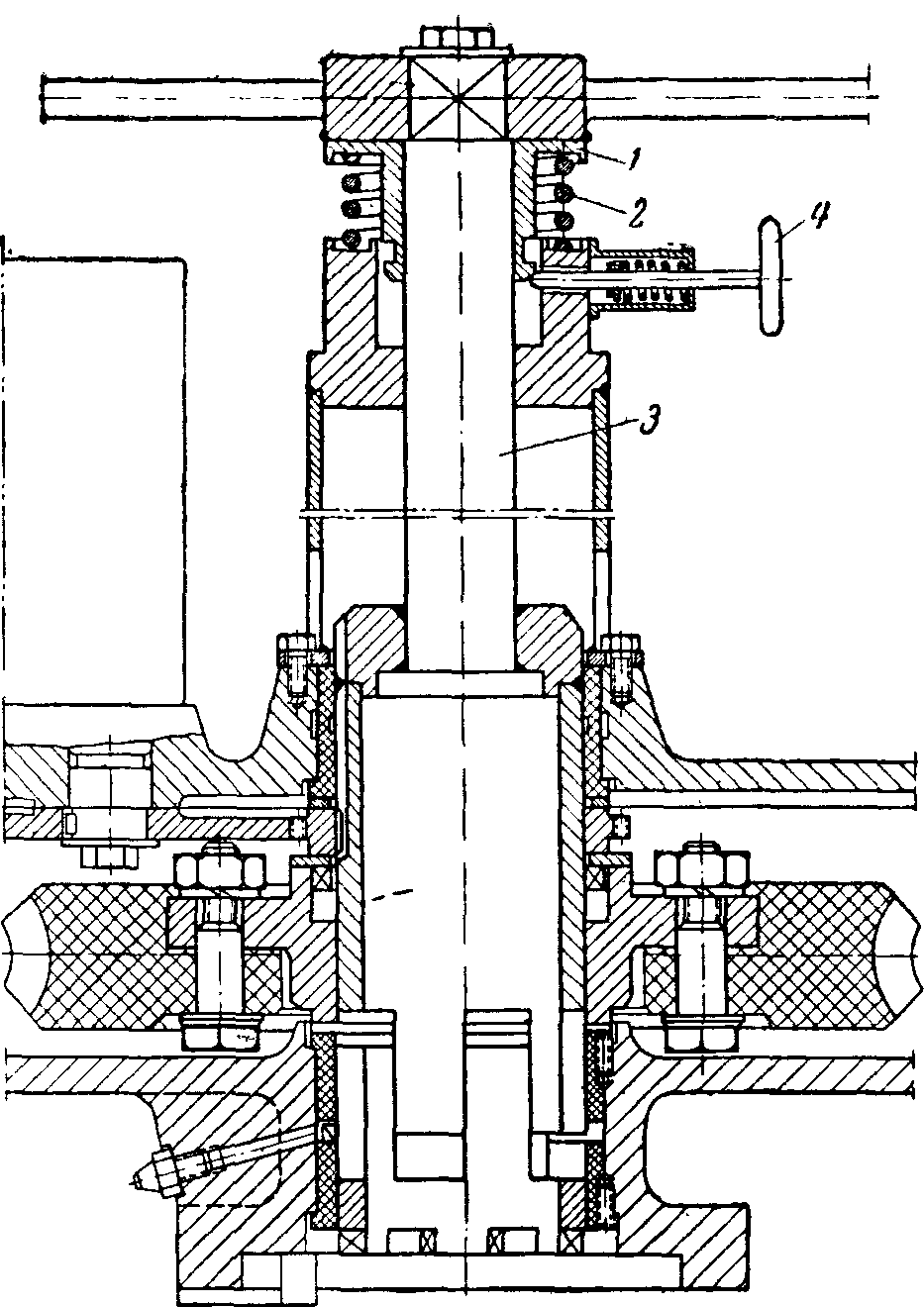

На ГРЭС № 5 Мосэнерго было разработано специальное приспособление к червячному электроприводу, позволяющее уменьшить передаточное отношение при ручном управлении приводом до 1 : 1 (рис. 2-58).

Электропривод с червячным редуктором устанавливают на специальную колонку 1. Внутри колонки электропривода проходит штанга 2, на верхнем конце которой укреплен маховик 3. Нижний конец штанги через шарнирные соединения связан с арматурой. В верхней части колонки расположен узел, позволяющий при помощи кулачковой муфты 4 подключать и отключать штангу, связанную с арматурой. Приспособление работает следующим образом.

Рис. 2-57. Приспособление к червячному электроприводу.

Гильзы 5 с двух сторон отжимаются от имеющихся в приливах колонки пазов и опускаются вниз. Внутри гильзы проходит рукоятка 6, на конце которой установлено кольцо 7, связанное с кулачковой муфтой 4. Таким образом, при опускании гильзы 5 вниз опускается кулачковая муфта 4 и ее кулачки 8 выходят из зацепления с кулачками 9 приводного вала червячного электропривода 10, в результате чего механический привод от червячного редуктора будет отключен. При вращении маховика 3 усилие через шарнирные соединения передается непосредственно на шпиндель арматуры.

Как показал длительный опыт эксплуатации, описанное приспособление работает надежно и может быть рекомендовано в тех случаях, когда арматура установлена внизу под колонкой.

Рис. 2-58. Приспособление, устанавливаемое на электроприводе.

На рис. 2-57 приведена другая конструкция аналогичного приспособления, устанавливаемого непосредственно на арматуру без специальных промежуточных устройств (штанг, колонок и т. п.). В этом случае приспособление работает следующим образом. Для перевода с электрического управления на ручное необходимо нажать на маховик, жестко связанный с валом 5.

Верхняя часть приводного вала находится в зацеплении при помощи кулачков со ступицей червячного колеса. При нажатии на маховик кулачки верхней части приводного вала расцепляются с кулачками ступицы червячного колеса. Червячный редуктор электропривода отключается, и шпиндель арматуры получает вращение непосредственно от маховика.

Чтобы полностью исключить возможность произвольного зацепления кулачков верхней части приводного вала привода с кулачками ступицы червячного колеса, предусмотрено специальное фиксирующее устройство, состоящее из фиксатора, пружины и втулки 1 с пазом. При движении вала 5 вниз в паз втулки 1 входит фиксатор 7 и препятствует возвращению вала в первоначальное положение. При необходимости перевода с ручного управления на электрическое фиксатор 7 выводится из кольцевого паза втулки и под действием пружины вал 5 возвращается в первоначальное положение. Происходит автоматическое зацепление кулачков верхней части приводного вала с кулачками ступицы червячного колеса.

Подготовка электроприводов с арматурой к эксплуатации

Подготовка электропривода с арматурой к эксплуатации производится при наличии рабочего давления в трубопроводе. При этом проверяют:

а) Легкость переключения механизма ручной блокировки из положения электрического управления в положение ручного управления и наоборот. Переключение должно быть легким (без заметных заеданий), пружина должна обеспечивать нормальное сцепление кулачков полумуфты электродвигателя с полумуфтой электрической блокировки без дополнительного осевого усилия.

б) Работу электропривода при ручном управлении (для чего производится открывание и закрывание арматуры), правильность показаний местного указателя и сигнализации; вращение маховика должно быть плавным, без заеданий.

в) Герметичность затвора (если это возможно).

г) Автоматические остановки запорного органа в крайних положениях при электрическом управлении.

д) Соответствие работы сигнализации показаниям местного указателя.

После окончания полной проверки и наладки электропривода с арматурой необходимо произвести пять— семь контрольных перекрытий арматуры от электродвигателя.

К обслуживанию электропривода допускается специально обученный персонал, проинструктированный по технике безопасности.

4 Текущий ремонт

4.1 Текущий ремонт электроприводов

4.1.1 Система ремонта электроприводов в процессе эксплуатации основывается на выполнении восстановительных работ по результатам контрольных проверок или при отказе электропривода.

4.1.2 В процессе эксплуатации изделия подвергаются:

- текущему ремонту (Т);

- капитальному ремонту (К).

4.1.3 Порядок и периодичность проведения ремонта электроприводов

Таблица 2

| Пункт РЭ | Вид ремонта | Периодичность |

|

4.1.5 4.1.6 |

Текущий ремонт

Капитальный ремонт |

при необходимости, по результатам контрольных проверок при поломке составных частей электропривода, или при выработке его назначенного ресурса |

4.1.4 Меры безопасности

При ремонте электроприводов должны соблюдаться следующие правила:

— ремонт проводить с соблюдением требований «Правил технической эксплуатации электроустановок потребителей» (ПТЭЭП);

— электроприводы должны быть надежно заземлены;

— приступая к разборке электропривода, следует убедиться, что он отключен от сети, а в ЩСУ на автоматическом выключателе вывешена табличка с надписью «Не включать, работают люди»;

— разборку и сборку электропривода производить только исправным штатным инструментом.

4.1.5 Текущий ремонт

Текущий ремонт электроприводов осуществляется без их демонтажа с трубопроводной арматуры и при этом выполняются следующие работы:

— замена пришедших в негодность уплотнительных колец съемных крышек взрывонепроницаемых оболочек электропривода;

— замена пришедших в негодность крепежных элементов;

— проверка состояния взрывозащитных поверхностей, которые подвергались разборке (наличие трещин, царапин, вмятин, задиров и т.п. не допускается), и их повторная смазка;

Ремонт электроприводов, связанный с изготовлением и восстановлением деталей, неисправность которых может повлечь за собой нарушение взрывозащищенности, должен выполняться в соответствии с РД 16.407, ГОСТ 30852.18-2002.

При ремонте комплектующего электрооборудования должны выполняться требования ПТЭЭП, РД 16.407, ГОСТ 30852.18-2002 и РЭ на это электрооборудование.

4.1.6 Капитальный ремонт