Это методы обеспечения качества, которые должны применять организации, если они внедряют требования стандарта IATF 16949:2016

Семинары проводят бизнес-тренеры, аудиторы IATF 16949, консультанты по разработке и внедрению систем менеджмента качества в соответствии с требованиями ISO 9001, ISO 14001, ISO 45001, IATF 16949 современными требованиями мировых автопроизводителей

Получите коммерческое предложение и программу обучения

Оставьте заявку

Политика конфиденциальности

Почему компании, заказав обучение, остаются с нами, как с основным партнером по обучению?

92% участников обучения оценили организацию от 8 до 10 баллов из 10*

Мы закрываем любую потребность производителя автокомпонентов в обучении менеджмента и ИТР

Преподаватели имеют богатый практический опыт автомобильной отрасли

Предлагаем систему лояльности для долгосрочных партнеров

Бесплатно консультируем ваших сотрудников после обучения онлайн или у нас в офисе

Мы имеем образовательную лицензию и выдаем удостоверения установленного образца

Специальные требования поставщиков и методы решения проблем на предприятии

Вы выбираете формат, программу и даты обучения, которые вам удобны.

Консультанты и преподаватели

Преподаватели действующие аудиторы, и консультанты, всегда в курсе последних изменений стандартов и методик. Также еще более 20 преподавателей, консультантов и действующих руководителей предприятий

Рогаченко Наталия

Консультант

Эксперт по разработке, внедрению, подготовке и сопровождению сертификации систем менеджмента на соответствие требованиям ISO 14001, BS OHSAS 18001 (ISO 45001), ISO 55001, ISO 50001, IATF 16949, ISO 9001, AS 9100, ГОСТ Р 56404. Подготовка документации к Ecovadis, специфическим требованиям ОЕМ: Renault, Ford, Volkswagen и др. Опыт консалтинга по внедрению и дальнейшей сертификации СМ: — на соответствие требованиям IATF 16949 – 12 организаций

Говядик Алена

Консультант

Консультационное сопровождение внедрения требований стандартов ISO 9001, IATF (ISO/TS) 16949 (с практическим применением обязательных инструментов — Руководств APQP, FMEA, MSA, SPC, PPAP).

Проведение информационных и обучающих семинаров и тренингов в рамках внедряемых требований СМК, «бережливого производства» (Lean Production).

Подготовка и прохождение аудитов второй стороны (аудитов ОЕМ).

Слистина Галина

Консультант

Бизнес-тренер, аудитор IATF 16949, консультант по разработке и внедрению систем менеджмента качества в соответствии с требованиями ISO 9001, ISO 14001, ISO 45001, IATF 16949 современными требованиями мировых автопроизводителей (КАМАЗ, АВТОВАЗ-RENAULT-NISSAN, VW, GM)

Могилевец Валерий

Консультант

Консультант по разработке и внедрению Бережливого производства и систем менеджмента качества в соответствии с требованиями ISO 9001, ISO 14001, ISO 45001, IATF 16949.

Кандидат технических наук, Доцент кафедры конструкторско-технологического машиностроения Набережночелнинского филиала КНИТУ-КАИ.

Кудряшов Андрей

Консультант

Эксперт, консультант ООО «Профит Консалт» ISO 9001, IATF 16949, Бережливое производство, спец.методы СМК, зарегистрированный преподаватель ТЮФ Рейнланд Академии, национальный эксперт ЮНИДО по промышленности, член редакционно-экспертного совета журнала «Методы Менеджмента Качества». Опыт работы в промышленности 20 лет, опыт работы консультантом 15 лет. Прошёл обучение Бережливому производству в Словении с изучением опыта работы предприятий Словенского Автомобильного Кластера, стажировка у европейских специалистов по Бережливому производству в течении 2-х лет.

Коровина Галина

Консультант

Сертифицированный аудитор, тренер-консультант по разработке и внедрению систем менеджмента качества в соответствии с требованиями стандартов ISO 9001:2015, ISO 14001:2015, ISO 45001:2018, ISO 50001:2018, ISO/TS 22163:2017, современными требованиями IRIS.

Бычков Юрий

Консультант

Международный институт менеджмента ЛИНК (Открытый университет Великобритании), Инженер химик-технолог основного органического и нефтехимического синтеза

Тренер-консультант. Сопровождение предприятий по вопросам бережливого производства, определению, сокращению потерь, снижению издержек производственного процесса. Обучение, практическое применение инструментов бережливого производства сотрудников компании.

Перков Александр

Консультант

Проведение аудитов производственных систем промышленных организаций. Формирование дорожной карты развития производственных систем организаций;

Проведение обучающих тренингов по направлениям: Менеджмент организации, управление закупками, разработка продукта и постановка продукции на производство, производство продукции, менеджмент бережливого производства. Сертифицированным бизнес тренер. 2017 Международный аудитор по стандарту ISO 9001-2015. DQS , аудитор, эксперт по сертификации, аудитор производственных процессов;

Кочкина Ольга

Консультант

Более 17 лет опыта в рекрутинге(в том числе рекрутинговые агентства) и управлении продажами. В этот период получены второе высшее «Управление персоналом» и степень MBA «Management of organization».

12 лет опыта работы в компании HeadHunter: открытие офиса с «нуля», управление отделами телефонных продаж, управление продажами региональной сети HeadHunter (все регионы РФ кроме Москвы и СПб).

Автор многочисленных публикаций, посвященных рынку труда. Организовала и провела более 100 мероприятий, конференций, бизнес – завтраков для HR и руководителей, карьерных игр для соискателей. Автор и ведущая тренингов и мероприятий по HR-тематике.

Консалтинг в области рекрутинга, отраслевого рекрутинга и HR –брендинга для крупных региональных компаний и сегмента СМБ.

Попова Вероника

Консультант

Опыт преподавания с 2003 года — работников АвтоВАЗа и поставщиков Альянса. Практика по внедрению инструментов качества и бережливого производства на ООО «ВАЗИНТЕРСЕРВИС» под руководством тренера RENAULT CONSULTING Дэвида Гарсайда. Обучение экспертами CSQSD (совместная структура АВТОВАЗ-Рено-Ниссан по развитию поставщиков) процедурам: ANPQP, FMEA, план управления, Firewall, Rank-up

Методология аудита ASES, поддержка Rank-up (методология повышения производительности Renault) – консультирование и внедрение в производство процедур для развития системы менеджмента поставщиков;

Статистический контроль процессов, анализ возможностей (SPC), измерительные системы анализа (MSA);

Обучение на вашем предприятии по удобному для персонала графику. Мы также можем организовать обучение вне стен предприятия в конференц-залах вашего города.

Для обоих форматов есть возможность онлайн обучения. Это удобный способ обучить новых сотрудников, если в вашей компании большинство обучены очно. Также онлайн обучение подходит узким специалистам для непрерывного обновления знаний по стандартам, законам и нормам.

Обучение проходит в нашем учебном центре в Набережных Челнах, а также в Москве, Санкт-Петербурге, Нижнем Новгороде, Самаре, Тальяти и Сочи

Посмотрите график ближайших публичных семинаров в вашем городе

*По данным результатов обязательного анкетирования по итогам проведенных мероприятий

Почему для повторного обучения участники выбирают нашу компанию и рекомендуют нас своим коллегам?

Участники наших программ отмечают возможность поговорить с коллегами из смежных компаний, поделится и получить опыт, хорошо провести время.

Также на обучении от консультантов и тренеров, клиенты получают важные документы для работы, шаблоны и чек-листы.

Высокую оценку мы получаем еще и за то, что на обучении совместно с коллегами из других предприятий и преподавателем, студенты решают свою производственую задачу.

Мы индивидуально подготовим программы, подбираем бизнес-тренера или консультанта для достижения бизнес целей, решения ваших практических задач.

Вы выбираете формат, программу и даты обучения, которые вам удобны.

Проводим обучение, сотрудников по программе. Угощаем кофе. После собираем обратную связь, оставляем полезные документы, шаблоны, чек-листы по теме.

Выдаем сертификаты установленного образца, сертификаты ProfitConsult или сертификаты о повышении квалификации.

После обучения даем гарантированную бесплатную поддержку от консультантов вашему персоналу в течении 6 месяцев.

Оплата возможна уже после обучения.

Как устроен процесс обучения

Теперь вы бесплатно сможете обучать одного сотрудника на всех публичных мероприятиях

Закажите два корпоративных обучения по СМК, Lean или менеджменту. После этого один ваш сотрудник сможет посещать бесплатно все тренинги и семинары в течении 6 месяцев в нашем офисе. При заказе 3 корпоративных занятий — в течении года.

Консалтинговая поддержка предприятия

Компании, которые заказывают у нас корпоративное обучение имеют возможность получить консультации по вопросам:

Бесплатно один раз в месяц. Продолжительность консультации 1 час. В формате онлайн или в наших офисах.

повышения производительности труда

решению проблем на предприятии

обучения и мотивации персонала

Получите коммерческое предложение

Выберите направление, оставьте заявку, и мы направим вам программу, коммерческое предложение и презентацию компании

From Wikipedia, the free encyclopedia

The Automotive Industry Action Group (AIAG) is a not-for-profit association founded in 1982 and based in Southfield, Michigan. It was originally created to develop recommendations and a framework for the improvement of quality in the North American automotive industry. The association’s areas of interest have expanded to include product quality standards, bar code and RFID standards, materials management, EDI, returnable containers and packaging systems, and regulatory and customs issues.[1]

The organization was founded by representatives of the three largest North American automotive manufacturers: Ford, General Motors and Chrysler. Membership has grown to include Japanese companies such as Toyota, Honda and Nissan, heavy truck and earth moving manufacturers such as Caterpillar Inc. and Navistar International, and many of their Tier One and sub-tier suppliers and service providers.[2] Over 800 OEMs, parts manufacturers, and service providers to the industry are members.

AIAG’s corporate governance relies on over 650 volunteers from various automotive companies who lend their expertise to working groups, subcommittees, and leadership roles. The AIAG staff supports the efforts of the volunteers and handles administrative roles. Executives on loan from OEMs and Tier One suppliers often provide key leadership roles in major initiatives and programs.[3]

The AIAG publishes automotive industry standards and offers educational conferences and training to its members, including the advanced product quality planning (APQP)[4] and production part approval process (PPAP)[5] quality standards. These documents have become a de facto quality standard in North America that must be complied with by all Tier I suppliers.[6] Increasingly, these suppliers are now requiring complete compliance from their suppliers,[7] so that many Tier II and III automotive suppliers now also comply.

Supply chain management[edit]

The automotive industry is dependent on a vast supply chain of companies that provide parts and components, including major subsystems, to manufacturers. The AIAG provides services to companies at all levels of the supply chain, including standardization efforts, to help manage complexity.[8] Of particular interest is services to sub-tier suppliers — those suppliers who in turn supply Tier 1 or Tier 2 manufacturers — as their ranks were thinned by the severity of the automotive industry crisis of 2008–2010.[9]

Customs, security, and trans-border parts flow[edit]

Government-sponsored initiatives including the Customs-Trade Partnership Against Terrorism (C-TPAT) and Partners in Protection (PIP) are cooperative programs aimed at strengthening and improving international supply chains and improving supply chain security.[10] Automotive parts suppliers and OEMs have a substantial interest in efficient transportation of parts across borders, as supply chains in the North American market frequently cross the US-Canadian and US-Mexico boundaries. Supply chain security efforts to enhance the security of the supply chain by such activities as credentialing of participants in the supply chain, screening and validating of the contents of cargo being shipped, and advance notification of the contents to the destination country.

An AIAG initiative in customs and supply chain security seeks to address the issue of supply chain security by forming a centralized Web-based to identify the movement of finished goods, parts and materials through the automotive supply chain.[11] This database, known as the ‘Supply Safe-Supplier Security Assessment, provides a central repository for information which is shared as needed throughout the supply chain and to satisfy US Customs and Border Patrol compliance requirements. The resulting effort is designed to allow shippers to use U.S. Customs Free and Secure Trade (FAST) lanes which enable faster processing of shipments through border patrol and fewer inspections.

Bar code standardization[edit]

The AIAG first developed standards for bar codes for automated tracking of parts through the supply chain in 1984 with a standard format called Code 39. Prior to that, each automotive manufacturer had used more than one format, requiring multiple bar codes and multiple readers for single parts.[12] A variety of software vendors provide automated bar code and label generation software designed to help suppliers comply with common requirements.[13]

Worldwide standards for barcoding have evolved due to consolidation, mergers, and supply chain practices in the industry. As of 2014, there are also bar code standards in use developed by General Motors (GM1724),[14] the Odette «Global Transport Label»,[15] and the German Verband der Automobilindustrie VDA-4902.[16][17]

MMOG/LE[edit]

MMOG/LE (short for Materials Management Operations Guideline / Logistics Evaluation) is a self-assessment tool used by auto suppliers to score their competency in materials handling and logistics. Developed by AIAG, this self-survey is designed to validate that the supplier has robust material planning and delivery processes in place to support overall business objectives. It is a required component of many automotive supplier programs, including Ford, GM, Chrysler, JLR, PSA, Volvo car and Volvo Truck.[18][19]

Returnable containers[edit]

Returnable and reusable containers are used by the automotive industry to transport parts through the automotive supply chain.

The AIAG has working groups and programs focused on the development of initiatives in returnable container visibility, tracking, and needs calculation, container and packaging standardization, and other best practices related to increasing efficiency in containers and packaging management.[20] Efforts in this area focus on reducing the cost of shipping containers and eliminating theft of empty containers which are valuable for the economic content of the component plastics they are made of. Efforts under study include pooling of use of containers (as is underway in European markets) and tagging of containers with RFID or bar codes for improved automation of container return.

[21]

Automotive Network Exchange[edit]

The Automotive Network Exchange is a private extranet initially set up and maintained by the Automotive Industry Action Group,[22] Telcordia, General Motors, Ford, and Chrysler. It was launched in 1995 for the auto industry with a stated goal of providing consistent, reliable speed and guaranteed security for data transmissions between the automakers and their suppliers. The ANX Network was designed to allow trading partners to collaborate electronically on product design and development; solicit and process orders, and facilitate just-in-time manufacturing and post-shipping schedules.[23]

In 1999 the Automotive Industry Action Group sold the ANX Network to the Science Applications International Corporation (SAIC), in the face of criticism about high costs and interoperability problems on the network.[24] In 2006, the private equity firm One Equity Partners acquired ANXeBusiness from SAIC.[25] Since 2006, ANX has expanded into the healthcare, retail, and automotive sectors.

Quality[edit]

The quality efforts in the AIAG focus on industry-wide efforts to improve the production quality of parts suppliers at all tiers. The industry depends on a network of suppliers, many of which provide parts for multiple OEMs. Quality programs seek to provide industry-wide improvements in the development and production of automotive components, as well as to synchronize and minimize compliance and certification costs for suppliers that had otherwise faced multiple certifications of quality from multiple OEMs.[citation needed]

Advanced product quality planning[edit]

Advanced product quality planning (or APQP) is a framework of procedures and techniques used to develop products in the industry, particularly the automotive industry. It is quite similar to the concept of Design for Six Sigma (DFSS). It is a defined process for a product development system for General Motors, Ford, Chrysler and their suppliers. The purpose of APQP is «to produce a product quality plan which will support the development of a product or service that will satisfy the customer.» A manual from AIAG describes the process in detail.[26]

The APQP process was developed in the late 1980s by a commission of experts gathered from the ‘Big Three’ US automobile manufacturers: Ford, GM and Chrysler. This commission spent five years analyzing the then-current status of automotive development and production in the US, Europe and especially in Japan. At the time, Japanese automotive companies were seeing remarkable success in the US market

Production part approval process[edit]

Production part approval process (PPAP) is used in the automotive supply chain to establish confidence in component suppliers and their production processes, by demonstrating that: «….all customer engineering design record and specification requirements are properly understood by the supplier and that the process has the potential to produce product consistently meeting these requirements during an actual production run at the quoted production rate.»

Although individual manufacturers have their own particular requirements, the AIAG has developed a common PPAP standard[27] as part of the advanced product quality planning (APQP) process to encourage the use of common terminology and standard forms to document project status. The PPAP process is designed to demonstrate that the component supplier has developed their design and production process to meet the client’s requirements, minimising the risk of failure.

Corporate responsibility[edit]

AIAG’s corporate responsibility work began in 2005 in an effort by the leadership of several AIAG member companies to provide shared leadership and messaging regarding corporate social responsibility in the automotive industry.[28] An annual summit brings together industry leaders for education.[29]

Conflict minerals[edit]

The Dodd–Frank Wall Street Reform and Consumer Protection Act, passed in July 2010, mandates that public companies report on their direct and indirect sources for «conflict minerals» — gold, tin, tantalum, and tungsten — in their SEC filings beginning in 2014.[30] In response, the AIAG formed a working group [31] to allow member companies to share resources in identifying conflict minerals throughout the supply chain. Suppliers can use the iPoint Conflict Minerals Platform [32][33] to track their compliance and provide mandated quarterly reporting in support of the legislation.

These minerals are found in many automotive products, including fuel tanks, seat cushions, batteries, brake pads, radiators, sealants, glass and electronics. The task of complying with these new rules is estimated at anywhere from $3 billion to $16 billion across the entire US economy.[34] Over 11,000 companies have registered with one of the conflict materials reporting platforms, iPoint, as of January 2014.[35]

Managing chemicals in production processes[edit]

AIAG works with member companies to provide support for best practices in the management of chemicals in the production process.[36] Ford Motor Company has taken a lead in this effort, lending an executive in 2012-2013 to lead up the effort.[37]

Improving working conditions[edit]

Business for Social Responsibility (BSR), a non-profit that promotes social responsibility in businesses, worked with the AIAG in 2009 to develop programs and best practices relating to improving working conditions in the global automotive industry.[38] The project was funded in part by the United States Department of State.

Antitrust considerations[edit]

As an industry group, the AIAG has undertaken policies to ensure that it and its members do not violate antitrust laws while engaged in AIAG-facilitated activities. These policies include the publication of times and dates of AIAG member meetings, recitation of its antitrust policy at meetings, and detailed meeting notes maintained for each meeting.[39] Also prohibited at each meeting is a long list of anti-competitive behaviours, including any discussion of pricing, price fixing, allocation of sales, design and marketing, credit terms, supplier selection, trade secrets, and confidential or proprietary information.

[edit]

AIAG is a global organization, though its founding members are all American. AIAG is also a member of the Joint Automotive Industry Forum (JAIF).[40] Other JAIF members include Europe’s Odette International Ltd.,[41] the Japan Automobile Manufacturers Association and the Japan Auto Parts Industries Association.[42] In Germany, the Verband der Automobilindustrie (VDA) promotes national standards.[43]

References[edit]

- ^ AIAG Company Profile, Bloomberg Business Week. Retrieved 30 September 2013.

- ^ AIAG Dividend, AIAG.ORG. Retrieved 30 September 2013.

- ^ Volunteer Reference Guide, AIAG. Retrieved 7 March 2014.

- ^ Webmaster, AIAG. «(APQP) Advanced Product Quality Planning | AIAG». www.aiag.org. Retrieved 2022-08-18.

- ^ Webmaster, AIAG. «(PPAP) Production Part Approval Process | AIAG». www.aiag.org. Retrieved 2022-08-18.

- ^ General Motors Customer Specific Requirements — ISO/TS16949 Archived 2011-05-16 at the Wayback Machine, 2007. Retrieved 27 September 2013.

- ^ Global Supplier Quality Manual Revision H Archived 2013-10-23 at the Wayback Machine, TRW Automotive. Retrieved 27 September 2013.

- ^ Supply Chain Management, AIAG. Retrieved 27 September 2013.

- ^ Sub-Tier Supplier Development Program, AIAG. Retrieved March 7, 2014.

- ^ Customs/Supply Chain Security, AIAG. Retrieved March 7, 2014.

- ^ Database tracks parts through auto supply chain, Crain’s Detroit Business, December 15, 2013. Retrieved March 7, 2014.

- ^ Bar Code Standards Save Millions In Productivity, Efficiency, and Accuracy, AIAG. Retrieved 29 June 2013.

- ^ Compliance Labeling Archived 2014-03-01 at the Wayback Machine, Barcoding.com. Retrieved March 7, 2014.

- ^ What is GM 1724?, Worth Data. Retrieved March 7, 2014.

- ^ Global Transport Label V3, Odette International Limited. Retrieved March 7, 2014.

- ^ Warenanhänger (barcode-fähig) Version 4 — beim VDA, Verband der Automobilindustrie (VDA). Retrieved March 7, 2014.

- ^ Automotive Standards, Nice Label. Retrieved March 7, 2014.

- ^ Materials Management Operations Guidelines/Logistics Evaluation (MMOG/LE) Archived 2014-02-10 at the Wayback Machine, QAD. Retrieved March 7, 2014.

- ^ What is MMOG/LE Archived 2014-04-13 at the Wayback Machine, Industry Forum. Retrieved March 7, 2014.

- ^ Returnable Container Core Planning, AIAG. Retrieved March 7, 2014.

- ^ Automotive Industry — A Collective Look at Collecting Returnables, Materials Handling and Logistics News, May 14, 2013. Retrieved March 7, 2014.

- ^ «AIAG History Timeline» (PDF). Retrieved 2022-08-18.

- ^ «AIAG spins off ANX Network, SAIC to accelerate development» (Press release). Thefreelibrary.com. December 7, 1999. Retrieved 2013-10-08.

- ^ Automakers look to strengthen struggling VPN, Network World, 13 September 1999. Retrieved 26 September 2013.

- ^ One Equity Partners Portfolio. Retrieved 26 September 2013.

- ^ APQP manual Archived 2012-09-26 at the Wayback Machine, AIAG. Retrieved March 7, 2014.

- ^ Production Part Approval Process, Version 4. Retrieved 28 June 2013.

- ^ Corporate Responsibility, AIAG. Retrieved June 26, 2013.

- ^ 2013 AIAG Corporate Responsibility Summit, Crain’s Detroit Business. Retrieved June 27, 2013.

- ^ Crain’s Detroit Business, Sept 24, 2012, v28 i40 p0003

African violence touches automotive supply chain; ‘Conflict minerals’ rules increase costs, red tape. Retrieved June 27, 2013. - ^ Conflict Minerals Work Group, AIAG. Retrieved June 27, 2013.

- ^ iPoint Conflict Minerals Platform. Retrieved June 27, 2013.

- ^ Honda, Ford spearhead new conflict minerals reporting tool, GreenBiz.com. Retrieved June 27, 2013.

- ^ Auto industry steels itself for ‘conflict minerals’ rule, Automotive News, 24 September 2013. Retrieved March 7, 2014.

- ^ Press Release: 11,000th company uses iPoint Conflict Minerals Platform, iPoint Conflict Minerals, January 20, 2014. Retrieved March 7, 2014.

- ^ Chemical Management and Reporting Group, AIAG

- ^ Industry and Cross-Industry Collaboration, Ford Motor Company. Retrieved March 7, 2014.

- ^ BSR. Retrieved June 27, 2013.

- ^ AIAG Antitrust Compliance Policy, AIAG. Retrieved 2022-08-18.

- ^ Joint Automotive Industry Forum (JAIF) China B2B Messaging Recommendation, Odette Forum. Retrieved March 7, 2014.

- ^ Odette International Ltd

- ^ Japan Auto Parts Industries Association. Retrieved March 7, 2014.

- ^ Verband der Automobilindustrie. Retrieved March 7, 2014.

Перевод документов осуществляется специалистами Центра «Приоритет», редактирование совместное со специалистами Форда. Издания выйдут в хорошо зарекомендовавшем себя двуязычном формате (рус-eng) по ценам, установленным правообладателем. Выход изданий в свет запланирован на 2014 год.

Группа действий Автомобильная промышленность (AIAG ) не предназначена для коммерческая ассоциация, основанная в 1982 году и базирующаяся в Саутфилде, Мичиган. Первоначально он был создан для разработки рекомендаций и основы повышения качества в автомобильной промышленности Северной Америки. Сфера интересов ассоциации расширилась и включает стандарты качества продукции, стандарты штрих-кода и RFID, управление материалами, EDI, возвратную тару и системы упаковки, а также нормативные и таможенные вопросы.

Организация была основана представителями три крупнейших североамериканских производителя автомобилей: Ford, General Motors и Chrysler. В число участников вошли японские компании, такие как Toyota, Honda и Nissan, производители тяжелых грузовиков и землеройных машин, такие как Caterpillar Inc. и Navistar International, а также многие их поставщики и поставщики услуг первого и нижнего уровней. Членами компании являются более 800 OEM-производителей, производителей запчастей и поставщиков услуг.

Корпоративное управление AIAG зависит от более 650 волонтеров из различных автомобильных компаний, которые передают свой опыт рабочим группам, подкомитетам и руководящим должностям. Персонал AIAG поддерживает усилия волонтеров и выполняет административные функции. Руководители, ссуженные от OEM-производителей и поставщиков первого уровня, часто играют ключевую роль в реализации крупных инициатив и программ.

AIAG публикует стандарты автомобильной промышленности и предлагает своим членам образовательные конференции и тренинги, включая повышенное качество продукции планирование (APQP) и процесс утверждения производственной части (PPAP) стандартов качества. Эти документы стали де-факто стандартом качества в Северной Америке, которому должны соответствовать все поставщики уровня I. Эти поставщики все чаще требуют от своих поставщиков полного соответствия, так что многие поставщики автомобилей Уровня II и III теперь также соблюдают.

Содержание

- 1 Управление цепочкой поставок

- 1.1 Таможня, безопасность и трансграничные потоки запчастей

- 1.2 Стандартизация штрих-кода

- 1.3 MMOG / LE

- 1.4 Возвратные контейнеры

- 1.5 Автомобильная промышленность Network Exchange

- 2 Качество

- 2.1 Расширенное планирование качества продукции

- 2.2 Процесс утверждения производственной части

- 3 Корпоративная ответственность

- 3.1 Конфликтные минералы

- 3.2 Управление химическими веществами в производственных процессах

- 3.3 Улучшение работы условия

- 3.4 Соображения антимонопольного законодательства

- 4 Связанные организации

- 5 Ссылки

Управление цепочкой поставок

Автомобильная промышленность зависит от обширной цепочки поставок компаний, которые поставляют детали и компоненты, включая основные подсистемы, производителям. AIAG предоставляет услуги компаниям на всех уровнях цепочки поставок, включая усилия по стандартизации, чтобы помочь управлять сложностью. Особый интерес представляют услуги поставщикам подуровней — тем поставщикам, которые, в свою очередь, снабжают производителей уровня 1 или 2 — поскольку их ряды сократились из-за серьезности кризиса автомобильной промышленности 2008–2010 гг. .

Таможня, безопасность, и трансграничные потоки частей

Инициативы, спонсируемые государством, включая Таможенно-торговое партнерство против терроризма (C-TPAT) и Партнеры по защите (PIP), являются совместными программы, направленные на укрепление и совершенствование международных цепочек поставок и повышение безопасности цепочек поставок. Поставщики автомобильных запчастей и производители оригинального оборудования заинтересованы в эффективной транспортировке запчастей через границы, поскольку цепочки поставок на рынке Северной Америки часто пересекают границы США-Канады и США-Мексики. Усилия по обеспечению безопасности цепочки поставок, направленные на повышение безопасности цепочки поставок с помощью таких действий, как аттестация участников цепочки поставок, проверка и проверка содержимого отправляемого груза и предварительное уведомление о содержимом в страну назначения.

Инициатива AIAG в области таможни и безопасности цепочки поставок направлена на решение проблемы безопасности цепочки поставок путем создания централизованной веб-системы для идентификации движения готовой продукции, деталей и материалов по автомобильной цепочке поставок. Эта база данных, известная как Supply Safe-Supplier Security Assessment, представляет собой центральное хранилище информации, которая используется по мере необходимости по всей цепочке поставок и удовлетворяет требованиям таможенного и пограничного контроля США. Полученные в результате усилия направлены на то, чтобы позволить грузоотправителям использовать полосы свободной таможенной и безопасной торговли США (FAST), которые обеспечивают более быструю обработку грузов посредством пограничного патрулирования и меньшее количество проверок.

Стандартизация штрих-кода

AIAG впервые разработала стандарты для штрих-кодов для автоматического отслеживания деталей в цепочке поставок в 1984 году со стандартным форматом под названием Code 39. До этого каждый производитель автомобилей использовал более одного формата, что требовало нескольких штрих-кодов и нескольких считывателей для отдельных деталей. Различные поставщики программного обеспечения предоставляют программное обеспечение для автоматического создания штрих-кодов и этикеток, призванное помочь поставщикам соответствовать общим требованиям.

Мировые стандарты штрих-кодирования эволюционировали в результате консолидации, слияний и практики цепочки поставок в отрасли. По состоянию на 2014 год также используются стандарты штрих-кодов, разработанные General Motors (GM1724), Odette «Global Transport Label» и немецким Verband der Automobilindustrie VDA-4902.

MMOG / LE

MMOG / LE (сокращение от Material Management Operations Guideline / Logistics Evaluation) — это инструмент самооценки, используемый поставщиками автомобилей для оценки их компетенции в области обработки материалов и логистики. Этот самоанализ, разработанный AIAG, предназначен для подтверждения того, что поставщик имеет надежные процессы планирования материалов и доставки для поддержки общих бизнес-целей. Это обязательный компонент многих программ поставщиков автомобилей, включая Ford, GM, Chrysler, JLR, PSA, Volvo car и Volvo Truck.

Возвратные контейнеры

Возвратные и многоразовые контейнеры используются автомобильная промышленность для транспортировки запчастей по автомобильной цепочке поставок. В AIAG есть рабочие группы и программы, сфокусированные на разработке инициатив в области видимости, отслеживания и расчета потребностей возвратной тары, стандартизации тары и упаковки, а также других передовых методов, связанных с повышением эффективности тары и управления упаковкой. Усилия в этой области сосредоточены на снижении стоимости транспортных контейнеров и устранении кражи пустых контейнеров, которые имеют большое значение с точки зрения экономической составляющей пластмассы, из которой они сделаны. Изучаемые усилия включают объединение использования контейнеров (как это делается на европейских рынках) и маркировку контейнеров с помощью RFID или штрих-кодов для улучшения автоматизации возврата контейнеров.

Автомобильная сетевая биржа

Автомобильная сетевая биржа — это частная экстранет, изначально созданная и поддерживаемая Группой действий автомобильной промышленности, Telcordia, General Motors, Ford и Chrysler. Он был запущен в 1995 году для автомобильной промышленности с заявленной целью обеспечить стабильную, надежную скорость и гарантированную безопасность передачи данных между автопроизводителями и их поставщиками. Сеть ANX была разработана, чтобы позволить торговым партнерам сотрудничать в электронном виде при проектировании и разработке продуктов; запрашивать и обрабатывать заказы; и облегчить своевременное производство и составление графиков отгрузки.

В 1999 г. группа действий автомобильной промышленности продала сеть ANX Science Applications International Corporation (SAIC) перед лицом критика по поводу высокой стоимости и проблем взаимодействия в сети. В 2006 году частная инвестиционная компания One Equity Partners приобрела ANXeBusiness у SAIC. С 2006 года ANX расширилась на секторы здравоохранения, розничной торговли и автомобилестроения.

Качество

Усилия по обеспечению качества в AIAG сосредоточены на общесистемных усилиях по повышению качества продукции поставщиков запчастей на всех уровнях. Отрасль зависит от сети поставщиков, многие из которых поставляют детали для нескольких OEM-производителей. Программы обеспечения качества призваны обеспечить общеотраслевые улучшения в разработке и производстве автомобильных компонентов, а также синхронизировать и минимизировать затраты на соответствие и сертификацию для поставщиков, которые в противном случае столкнулись бы с многочисленными сертификатами качества от нескольких OEM-производителей.

Advanced планирование качества продукции

Расширенное планирование качества продукции (или APQP) — это структура процедур и методов, используемых для разработки продуктов в промышленности, особенно в автомобильной промышленности. Это очень похоже на концепцию Design for Six Sigma (DFSS). Это определенный процесс для системы разработки продуктов для General Motors, Ford, Chrysler и их поставщиков. Цель APQP — «разработать план качества продукции, который будет поддерживать разработку продукта или услуги, удовлетворяющей потребителя». В руководстве от AIAG подробно описан процесс.

Процесс APQP был разработан в конце 1980-х комиссией экспертов, собранных из представителей «большой тройки» американских производителей автомобилей: Ford, GM и Chrysler. Эта комиссия провела пять лет, анализируя текущее состояние разработки и производства автомобилей в США, Европе и особенно в Японии. В то время японские автомобильные компании добивались заметных успехов на рынке США.

Процесс утверждения производственной части

Процесс утверждения производственной части (PPAP ) используется в автомобильных поставках. цепочка для установления доверия к поставщикам компонентов и их производственным процессам путем демонстрации того, что: «… все записи о инженерном проектировании и требованиях спецификации заказчика должным образом поняты поставщиком и что этот процесс имеет потенциал для производства продукции, последовательно отвечающей этим требованиям в течение фактический производственный цикл при указанной производительности «.

Хотя у отдельных производителей есть свои особые требования, AIAG разработала общий стандарт PPAP как часть процесса расширенного планирования качества продукции (APQP), чтобы поощрять использование общей терминологии и стандартов. формы для документирования статуса проекта. Процесс PPAP предназначен для демонстрации того, что поставщик компонентов разработал процесс проектирования и производства в соответствии с требованиями клиента, сводя к минимуму риск отказа.

Корпоративная ответственность

Работа AIAG в области корпоративной ответственности началась в 2005 году с попытки руководства нескольких компаний-членов AIAG обеспечить совместное лидерство и обмен сообщениями в отношении корпоративной социальной ответственности в автоматизированная индустрия. Ежегодный саммит собирает лидеров отрасли в сфере образования.

Конфликтные полезные ископаемые

Закон Додда – Фрэнка о реформе Уолл-стрит и защите прав потребителей, принятый в июле 2010 года, требует от общественности компании сообщают о своих прямых и косвенных источниках «конфликтных минералов» — золота, олова, тантала и вольфрама — в своих документах в SEC, начиная с 2014 года. В ответ AIAG сформировала рабочую группу, чтобы позволить компаниям-членам совместно использовать ресурсы для выявления конфликтные минералы по всей цепочке поставок. Поставщики могут использовать платформу iPoint Conflict Minerals Platform для отслеживания соблюдения требований и предоставления обязательной ежеквартальной отчетности в поддержку законодательства.

Эти минералы содержатся во многих автомобильных продуктах, включая топливные баки, подушки сидений, аккумуляторы, тормозные колодки, радиаторы, герметики, стекло и электронику. Задача соблюдения этих новых правил оценивается в сумму от 3 до 16 миллиардов долларов по всей экономике США. По состоянию на январь 2014 года более 11000 компаний зарегистрировались на одной из платформ для сообщений о конфликтных материалах, iPoint.

Управление химическими веществами в производственных процессах

AIAG работает с компаниями-членами, чтобы обеспечить поддержку передовой практики в управление химическими веществами в производственном процессе. Ford Motor Company взяла на себя инициативу в этом направлении, предоставив в 2012-2013 гг. Руководителя.

Улучшение условий труда

Business for Social Responsibility (BSR), не Компания profit, которая способствует социальной ответственности в бизнесе, работала с AIAG в 2009 году над разработкой программ и передовых практик, касающихся улучшения условий труда в мировой автомобильной промышленности. Проект частично финансировался Государственным департаментом США.

Соображения антимонопольного законодательства

Как отраслевая группа, AIAG проводит политику, гарантирующую, что она и ее члены не нарушают антимонопольное законодательство, пока участвует в деятельности при содействии AIAG. Эти правила включают публикацию времени и дат собраний членов AIAG, декларацию антимонопольной политики на собраниях, а также подробные записи о собраниях, которые ведутся для каждого собрания. Также запрещается на каждой встрече длинный список антиконкурентного поведения, включая любое обсуждение ценообразования, фиксации цен, распределения продаж, дизайна и маркетинга, условий кредитования, выбора поставщика, коммерческой тайны, а также конфиденциальной или служебной информации.

Связанные организации

AIAG — глобальная организация, хотя все ее основатели — американцы. AIAG также является членом Объединенного форума автомобильной промышленности (JAIF). Среди других членов JAIF — европейская компания Odette International Ltd., Японская ассоциация производителей автомобилей и Японская ассоциация производителей автозапчастей. В Германии Verband der Automobilindustrie (VDA) продвигает национальные стандарты.

Ссылки

В Группа действий автомобильной промышленности (AIAG) является некоммерческой ассоциацией, основанной в 1982 г. и базирующейся в г. Саутфилд, Мичиган. Первоначально он был создан для разработки рекомендаций и основы повышения качества в автомобильной промышленности Северной Америки. Сферы интересов ассоциации расширились и включают стандарты качества продукции, стандарты штрих-кода и RFID, управление материалами, EDI, возвратную тару и упаковочные системы, а также нормативные и таможенные вопросы.[1]

Организацию основали представители трех крупнейших североамериканских производителей автомобилей: Форд, Дженерал Моторс и Chrysler. Членство расширилось и теперь включает японские компании, такие как Toyota, Honda и Nissan, производители тяжелых грузовиков и землеройных машин, такие как Компания Caterpillar Inc. и Navistar International, а также многие их поставщики и поставщики услуг первого и нижнего уровня.[2] Членами компании являются более 800 OEM-производителей, производителей запчастей и поставщиков услуг.

В корпоративном управлении AIAG работают более 650 добровольцев из различных автомобильных компаний, которые передают свой опыт рабочим группам, подкомитетам и руководящим должностям. Персонал AIAG поддерживает усилия волонтеров и выполняет административные функции. Руководители, привлеченные от OEM-производителей и поставщиков первого уровня, часто играют ключевую роль в реализации крупных инициатив и программ.[3]

AIAG публикует стандарты автомобильной промышленности и предлагает своим членам образовательные конференции и обучение, в том числе расширенное планирование качества продукции (APQP) и процесс утверждения производственной части (PPAP) стандарты качества. Эти документы стали де-факто стандартом качества в Северной Америке, которому должны соответствовать все поставщики уровня I.[4] Эти поставщики все чаще требуют от своих поставщиков полного соответствия,[5] так что многие поставщики автомобилей Уровня II и III теперь также соблюдают.

Система управления цепями поставок

Автомобильная промышленность зависит от обширной цепочки поставок компаний, которые поставляют производителям детали и компоненты, включая основные подсистемы. AIAG предоставляет услуги компаниям на всех уровнях цепочки поставок, включая усилия по стандартизации, чтобы помочь управлять сложностью.[6] Особый интерес представляют услуги для поставщиков нижнего уровня — тех поставщиков, которые, в свою очередь, снабжают производителей уровня 1 или 2, — поскольку их ряды были сокращены из-за серьезности кризис автомобильной промышленности 2008–2010 гг..[7]

Таможня, безопасность и трансграничные потоки деталей

Инициативы, спонсируемые правительством, включая Таможенно-торговое партнерство против терроризма (C-TPAT) и Партнеры в защите (PIP) — это совместные программы, направленные на укрепление и улучшение международных цепочек поставок и улучшение безопасность цепочки поставок.[8] Поставщики автомобильных запчастей и производители оригинального оборудования заинтересованы в эффективной транспортировке запчастей через границы, поскольку цепочки поставок на рынке Северной Америки часто пересекают границы США-Канады и США-Мексики. Усилия по обеспечению безопасности цепочки поставок, направленные на повышение безопасности цепочки поставок с помощью таких действий, как аттестация участников цепочки поставок, проверка и проверка содержимого отправляемого груза, а также предварительное уведомление о содержимом в стране назначения.

Инициатива AIAG в области таможни и безопасности цепочки поставок направлена на решение проблемы безопасности цепочки поставок путем создания централизованной веб-системы для определения движения готовой продукции, деталей и материалов по автомобильной цепочке поставок.[9] Эта база данных, известная как Оценка безопасности поставок — поставщик, предоставляет центральное хранилище информации, которая используется по мере необходимости по всей цепочке поставок и удовлетворяет требованиям таможенного и пограничного контроля США. Полученные в результате усилия направлены на то, чтобы позволить грузоотправителям использовать полосы свободной таможенной и безопасной торговли США (FAST), которые обеспечивают более быструю обработку грузов посредством пограничного патрулирования и меньшее количество проверок.

Стандартизация штрих-кода

AIAG впервые разработала стандарты штрих-кодов для автоматического отслеживания деталей в цепочке поставок в 1984 году со стандартным форматом под названием Код 39. До этого каждый производитель автомобилей использовал более одного формата, что требовало нескольких штрих-кодов и нескольких считывателей для отдельных деталей.[10] Различные поставщики программного обеспечения предоставляют программное обеспечение для автоматического создания штрих-кодов и этикеток, предназначенное для помощи поставщикам в соблюдении общих требований.[11]

Мировые стандарты штрихового кодирования эволюционировали в результате консолидации, слияний и практики цепочки поставок в отрасли. С 2014 года также используются стандарты штрих-кодов, разработанные General Motors (GM1724),[12] Одетт «Глобальный транспортный лейбл»,[13] и немецкий Verband der Automobilindustrie VDA-4902.[14][15]

MMOG / LE

MMOG / LE (сокращение от Material Management Operations Guideline / Logistics Evaluation) — это инструмент самооценки, используемый поставщиками автомобилей для оценки своей компетенции в области обработки материалов и логистики. Этот самоанализ, разработанный AIAG, предназначен для подтверждения того, что поставщик имеет надежные процессы планирования материалов и доставки для поддержки общих бизнес-целей. Это обязательный компонент многих программ поставщиков автомобилей, включая Ford, GM, Chrysler, JLR, PSA, Volvo car и Volvo Truck.[16][17]

Возвратная тара

Возвратные и многоразовые контейнеры используются в автомобильной промышленности для транспортировки запчастей по автомобильной цепочке поставок. В AIAG есть рабочие группы и программы, сфокусированные на разработке инициатив в области видимости, отслеживания и расчета потребностей возвратной тары, стандартизации тары и упаковки, а также других передовых методов, связанных с повышением эффективности тары и управления упаковкой.[18] Усилия в этой области сосредоточены на снижении стоимости транспортных контейнеров и устранении кражи пустых контейнеров, которые имеют большое значение с точки зрения экономической составляющей пластмассы, из которой они сделаны. Изучаемые усилия включают объединение использования контейнеров (как это делается на европейских рынках) и маркировку контейнеров RFID или штрих-кодами для улучшенной автоматизации возврата контейнеров.[19]

Автомобильная сетевая биржа

В Автомобильная сетевая биржа частный экстранет первоначально созданная и обслуживаемая Группой действий автомобильной промышленности,[20] Telcordia, Дженерал Моторс, Форд, и Chrysler. Он был запущен в 1995 году для автомобильной промышленности с заявленной целью обеспечить стабильную, надежную скорость и гарантированную безопасность передачи данных между автопроизводителями и их поставщиками. Сеть ANX была разработана, чтобы позволить торговым партнерам сотрудничать в электронном виде при проектировании и разработке продуктов; запрашивать и обрабатывать заказы; и облегчить своевременное производство и графики почтовых отправлений.[21]

В 1999 году Группа действий автомобильной промышленности продала сеть ANX компании Международная корпорация научных приложений (SAIC) перед лицом критики по поводу высокой стоимости и проблем совместимости в сети.[22] В 2006 году частная инвестиционная компания Партнеры One Equity приобретенный ANXeBusiness от SAIC.[23] С 2006 года ANX расширилась на секторы здравоохранения, розничной торговли и автомобилестроения.

Качественный

Усилия по качеству в AIAG сосредоточены на общесистемных усилиях по повышению качества производства поставщиков запчастей на всех уровнях. Отрасль зависит от сети поставщиков, многие из которых поставляют детали для нескольких OEM-производителей. Программы обеспечения качества призваны обеспечить общеотраслевые улучшения в разработке и производстве автомобильных компонентов, а также синхронизировать и минимизировать затраты на соответствие и сертификацию для поставщиков, которые в противном случае столкнулись бы с многочисленными сертификатами качества от нескольких OEM-производителей.[нужна цитата ]

Расширенное планирование качества продукции

Расширенное планирование качества продукции (или APQP) — это структура процедур и методов, используемых для разработки продуктов в промышленности, особенно в автомобильной промышленности. Это очень похоже на концепцию Дизайн для шести сигм (DFSS). Это определенный процесс для системы разработки продуктов для General Motors, Ford, Chrysler и их поставщиков. Цель APQP — «разработать план качества продукции, который будет поддерживать разработку продукта или услуги, удовлетворяющей потребителя». В руководстве от AIAG подробно описан процесс.[24]

Процесс APQP был разработан в конце 1980-х годов комиссией экспертов, собранной из представителей «большой тройки» американских производителей автомобилей: Ford, GM и Chrysler. Эта комиссия провела пять лет, анализируя текущее состояние разработки и производства автомобилей в США, Европе и особенно в Японии. В то время японские автомобильные компании добивались заметных успехов на рынке США.

Процесс утверждения производственной части

Процесс утверждения производственной части (PPAP) используется в автомобильной цепочке поставок для установления доверия к поставщикам компонентов и их производственным процессам путем демонстрации того, что: «… все записи о инженерном проектировании и требованиях к техническим условиям заказчика должным образом поняты поставщиком и что этот процесс потенциально может производить продукцию, последовательно отвечающую этим требованиям, в течение фактического производственного цикла с указанной производительностью ».

Хотя у отдельных производителей есть свои особые требования, AIAG разработала общий стандарт PPAP.[25] как часть расширенное планирование качества продукции (APQP), поощряющий использование общей терминологии и стандартных форм для документирования статуса проекта. Процесс PPAP предназначен для демонстрации того, что поставщик компонентов разработал процесс проектирования и производства в соответствии с требованиями клиента, сводя к минимуму риск отказа.

Корпоративная ответственность

Работа AIAG в области корпоративной ответственности началась в 2005 году с попытки руководства нескольких компаний-членов AIAG обеспечить совместное руководство и обмен сообщениями в отношении корпоративная социальная ответственность в автомобильной промышленности.[26] Ежегодный саммит собирает лидеров индустрии образования.[27]

Конфликтные минералы

В Закон Додда – Фрэнка о реформе Уолл-стрит и защите прав потребителей принятый в июле 2010 года, предписывает публичным компаниям сообщать о своих прямых и косвенных источниках «конфликтных минералов» — золота, олова, тантала и вольфрама — в своих документах в SEC, начиная с 2014 года.[28] В ответ AIAG сформировала рабочую группу [29] чтобы позволить компаниям-членам делиться ресурсами при выявлении конфликтные минералы по всей цепочке поставок. Поставщики могут использовать платформу iPoint Conflict Minerals. [30][31] отслеживать их соблюдение и предоставлять обязательную ежеквартальную отчетность в поддержку законодательства.

Эти минералы содержатся во многих автомобильных продуктах, включая топливные баки, подушки сидений, аккумуляторы, тормозные колодки, радиаторы, герметики, стекло и электронику. Задача соблюдения этих новых правил оценивается в сумму от 3 до 16 миллиардов долларов по всей экономике США.[32] По состоянию на январь 2014 года более 11000 компаний зарегистрировались на одной из платформ для сообщения материалов о конфликтах, iPoint.[33]

Управление химическими веществами в производственных процессах

AIAG работает с компаниями-членами, чтобы обеспечить поддержку передовых методов управления химическими веществами в производственном процессе.[34] Ford Motor Company взяла на себя инициативу в этом направлении, предоставив в 2012-2013 гг. Руководителя для руководства работой.[35]

Улучшение условий труда

Некоммерческая организация Business for Social Responsibility (BSR), продвигающая социальную ответственность в бизнесе, работала с AIAG в 2009 году над разработкой программ и передовых методов, касающихся улучшения условий труда в мировой автомобильной промышленности.[36] Частично проект финансировался Государственный департамент США.

Соображения антимонопольного законодательства

Как отраслевая группа, AIAG проводит политику, гарантирующую, что она и ее члены не нарушают антимонопольное законодательство при участии в деятельности, поддерживаемой AIAG. Эти правила включают публикацию времени и дат собраний членов AIAG, декларацию антимонопольной политики на собраниях, а также подробные записи о собраниях, которые ведутся для каждого собрания.[37] Также запрещается на каждой встрече длинный список антиконкурентного поведения, включая любое обсуждение ценообразования, фиксации цен, распределения продаж, дизайна и маркетинга, условий кредитования, выбора поставщика, коммерческой тайны, а также конфиденциальной или служебной информации.

AIAG — глобальная организация, хотя все ее основатели — американцы. AIAG также является членом Объединенного форума автомобильной промышленности (JAIF).[38] Среди других членов JAIF — европейская компания Odette International Ltd.,[39] в Японская ассоциация автопроизводителей и Японская ассоциация производителей автозапчастей.[40] В Германии Verband der Automobilindustrie (VDA) продвигает национальные стандарты.[41]

Рекомендации

- ^ Профиль компании AIAG, Bloomberg Business Week. Проверено 30 сентября 2013 года.

- ^ Дивиденды AIAG, AIAG.ORG. Проверено 30 сентября 2013 года.

- ^ Справочное руководство для волонтеров, AIAG. Проверено 7 марта 2014.

- ^ Особые требования клиентов General Motors — ISO / TS16949 В архиве 2011-05-16 на Wayback Machine, 2007. Проверено 27 сентября 2013 года.

- ^ Глобальное руководство по качеству для поставщиков, редакция H В архиве 2013-10-23 на Wayback Machine, TRW Automotive. Проверено 27 сентября 2013 года.

- ^ Система управления цепями поставок, AIAG. Проверено 27 сентября 2013 года.

- ^ Программа развития поставщиков на подуровне, AIAG. Проверено 7 марта 2014 года.

- ^ Таможня / Безопасность цепочки поставок, AIAG. Проверено 7 марта 2014 года.

- ^ База данных отслеживает детали в цепочке поставок автомобилей, Crain’s Detroit Business, 15 декабря 2013 г. Получено 7 марта 2014 г.

- ^ Стандарты штрих-кодов позволяют сэкономить миллионы на производительности, эффективности и точности, AIAG. Проверено 29 июня 2013 года.

- ^ Маркировка соответствия В архиве 2014-03-01 на Wayback Machine, Barcoding.com. Проверено 7 марта 2014 года.

- ^ Что такое GM 1724?, Стоит данные. Проверено 7 марта 2014 года.

- ^ Глобальная транспортная этикетка V3, Odette International Limited. Проверено 7 марта 2014 года.

- ^ Warenanhänger (barcode-fähig) версия 4 — beim VDA, Verband der Automobilindustrie (VDA). Проверено 7 марта 2014 года.

- ^ Автомобильные стандарты, Хорошая этикетка. Проверено 7 марта 2014 года.

- ^ Руководство по управлению материальными потоками / оценка логистики (MMOG / LE) В архиве 2014-02-10 в Wayback Machine, QAD. Проверено 7 марта 2014 года.

- ^ Что такое MMOG / LE В архиве 2014-04-13 в Wayback Machine, Отраслевой форум. Проверено 7 марта 2014 года.

- ^ Планирование ядра возвратного контейнера, AIAG. Проверено 7 марта 2014 года.

- ^ Автомобильная промышленность — Коллективный подход к сбору возвратных материалов, Materials Handling and Logistics News, 14 мая 2013 г. Проверено 7 марта 2014 г.

- ^ «Хронология истории AIAG» (PDF). Получено 2013-10-08.

- ^ «AIAG выделяет ANX Network, SAIC для ускорения разработки» (Пресс-релиз). Thefreelibrary.com. 7 декабря 1999 г.. Получено 2013-10-08.

- ^ Автопроизводители стремятся усилить испытывающий трудности VPN, Network World, 13 сентября 1999 г. Проверено 26 сентября 2013 г.

- ^ Портфель One Equity Partners. Проверено 26 сентября 2013 года.

- ^ Руководство APQP В архиве 2012-09-26 в Wayback Machine, AIAG. Проверено 7 марта 2014 года.

- ^ Процесс утверждения производственной части, Версия 4. Проверено 28 июня 2013 г.

- ^ Корпоративная ответственность, AIAG. Проверено 26 июня 2013 года.

- ^ Саммит по корпоративной ответственности AIAG, 2013 г., Детройтский бизнес Крейна. Проверено 27 июня 2013 года.

- ^ Crain’s Detroit Business, 24 сентября 2012 г. v28 i40 p0003Африканское насилие затронуло цепочку поставок автомобилей; Правила «конфликтных минералов» увеличивают затраты, бюрократизм. Проверено 27 июня 2013 года.

- ^ Рабочая группа по конфликтным минералам, AIAG. Проверено 27 июня 2013 года.

- ^ Платформа iPoint Conflict Minerals. Проверено 27 июня 2013 года.

- ^ Honda и Ford разработали новый инструмент отчетности о конфликтных минералах, GreenBiz.com. Проверено 27 июня 2013 года.

- ^ Автомобильная промышленность старается придерживаться правила «конфликтных минералов», Automotive News, 24 сентября 2013 г. Проверено 7 марта 2014 г.

- ^ Пресс-релиз: 11000-я компания использует платформу iPoint Conflict Minerals, iPoint Conflict Minerals, 20 января 2014 г. Дата обращения 7 марта 2014 г.

- ^ Группа химического менеджмента и отчетности, AIAG

- ^ Отраслевое и межотраслевое сотрудничество, Ford Motor Company. Проверено 7 марта 2014 года.

- ^ BSR. Проверено 27 июня 2013 года.

- ^ Политика AIAG в отношении соблюдения антимонопольного законодательства и авторских прав, AIAG. Проверено 7 марта 2014 года.

- ^ Совместный форум автомобильной промышленности (JAIF), Рекомендация по обмену сообщениями B2B в Китае, Одетта Форум. Проверено 7 марта 2014 года.

- ^ Odette International Ltd

- ^ Японская ассоциация производителей автозапчастей. Проверено 7 марта 2014 года.

- ^ Verband der Automobilindustrie. Проверено 7 марта 2014 года.

Группа действий автомобильной промышленности ( AIAG ) — некоммерческая ассоциация, основанная в 1982 году и базирующаяся в Саутфилде, штат Мичиган . Первоначально он был создан для разработки рекомендаций и основы для повышения качества в автомобильной промышленности Северной Америки. Сферы интересов ассоциации расширились и включают стандарты качества продукции, стандарты штрих-кода и RFID, управление материалами, EDI, возвратную тару и упаковочные системы, а также нормативные и таможенные вопросы.

Организацию основали представители трех крупнейших североамериканских производителей автомобилей: Ford , General Motors и Chrysler . В число участников вошли японские компании, такие как Toyota , Honda и Nissan , производители тяжелых грузовиков и землеройных машин, такие как Caterpillar Inc. и Navistar International , а также многие их поставщики и поставщики услуг первого и нижнего уровня. Членами компании являются более 800 OEM-производителей, производителей запчастей и поставщиков услуг.

В корпоративном управлении AIAG работают более 650 добровольцев из различных автомобильных компаний, которые передают свой опыт рабочим группам, подкомитетам и руководителям. Персонал AIAG поддерживает усилия волонтеров и выполняет административные функции. Руководители, привлеченные в кредит у OEM-производителей и поставщиков первого уровня, часто выполняют ключевые руководящие роли в крупных инициативах и программах.

AIAG публикует стандарты автомобильной промышленности и предлагает своим членам образовательные конференции и обучение, включая стандарты качества передового планирования качества продукции (APQP) и процесса утверждения производственных деталей (PPAP). Эти документы стали де-факто стандартом качества в Северной Америке, которому должны соответствовать все поставщики уровня I. Эти поставщики все чаще требуют от своих поставщиков полного соответствия, так что многие поставщики автомобилей Уровня II и III теперь также соблюдают.

Управление цепочками поставок

Автомобильная промышленность зависит от обширной цепочки поставок компаний, которые поставляют производителям детали и компоненты, включая основные подсистемы. AIAG предоставляет услуги компаниям на всех уровнях цепочки поставок, включая усилия по стандартизации, чтобы помочь справиться со сложностью. Особый интерес представляют услуги поставщикам подуровня — тем поставщикам, которые, в свою очередь, снабжают производителей уровня 1 или 2, — поскольку их ряды сократились из-за серьезности кризиса автомобильной промышленности 2008–2010 годов .

Таможня, безопасность и трансграничные потоки деталей

Инициативы, спонсируемые правительством, включая Таможенно-торговое партнерство против терроризма (C-TPAT) и Партнеры по защите (PIP), представляют собой совместные программы, направленные на укрепление и улучшение международных цепочек поставок и повышение безопасности цепочек поставок . Поставщики автомобильных запчастей и производители оригинального оборудования заинтересованы в эффективной транспортировке запчастей через границы, поскольку цепочки поставок на североамериканском рынке часто пересекают границы США-Канады и США-Мексики. Усилия по обеспечению безопасности цепочки поставок, направленные на повышение безопасности цепочки поставок с помощью таких действий, как аттестация участников цепочки поставок, проверка и проверка содержимого отправляемого груза и предварительное уведомление о содержимом в стране назначения.

Инициатива AIAG в области таможни и безопасности цепочки поставок направлена на решение проблемы безопасности цепочки поставок путем создания централизованной веб-системы для определения движения готовой продукции, деталей и материалов по автомобильной цепочке поставок. Эта база данных, известная как оценка безопасности поставок и безопасности поставщика , представляет собой центральное хранилище информации, которая используется по мере необходимости по всей цепочке поставок и удовлетворяет требованиям таможенного и пограничного контроля США. Полученные в результате усилия направлены на то, чтобы позволить грузоотправителям использовать полосы свободной таможенной и безопасной торговли США (FAST), которые обеспечивают более быструю обработку грузов посредством пограничного патрулирования и меньшее количество проверок.

Стандартизация штрих-кода

AIAG впервые разработала стандарты штрих-кодов для автоматического отслеживания деталей в цепочке поставок в 1984 году со стандартным форматом под названием Code 39 . До этого каждый производитель автомобилей использовал более одного формата, что требовало нескольких штрих-кодов и нескольких считывателей для отдельных деталей. Различные поставщики программного обеспечения предоставляют программное обеспечение для автоматического создания штрих-кодов и этикеток, предназначенное для помощи поставщикам в соблюдении общих требований.

Мировые стандарты штрихового кодирования эволюционировали в результате консолидации, слияний и практики цепочки поставок в отрасли. С 2014 года также используются стандарты штрих-кодов, разработанные General Motors (GM1724), Odette «Global Transport Label» и немецкой Verband der Automobilindustrie VDA-4902.

MMOG / LE

MMOG / LE (сокращение от Material Management Operations Guideline / Logistics Evaluation) — это инструмент самооценки, используемый поставщиками автомобилей для оценки своей компетенции в области обработки материалов и логистики. Этот самоанализ, разработанный AIAG, предназначен для подтверждения того, что поставщик имеет надежные процессы планирования и доставки материалов для поддержки общих бизнес-целей. Это обязательный компонент многих программ поставщиков автомобилей, включая Ford, GM, Chrysler, JLR, PSA, Volvo car и Volvo Truck.

Возвратная тара

Возвратные и многоразовые контейнеры используются в автомобильной промышленности для транспортировки запчастей по автомобильной цепочке поставок. В AIAG есть рабочие группы и программы, ориентированные на разработку инициатив в области видимости, отслеживания и расчета потребностей возвратной тары, стандартизации тары и упаковки, а также других передовых методов, связанных с повышением эффективности тары и управления упаковкой. Усилия в этой области сосредоточены на снижении стоимости транспортных контейнеров и устранении кражи пустых контейнеров, которые ценны с точки зрения экономической составляющей пластмассы, из которой они сделаны. Изучаемые усилия включают объединение использования контейнеров (как это делается на европейских рынках) и маркировку контейнеров RFID или штрих-кодами для улучшения автоматизации возврата контейнеров.

Автомобильная сетевая биржа

Сеть обмен Automotive является частным экстранетом первоначально создан и поддерживается группой автомобильной промышленности действий, Telcordia , General Motors , Ford , и Chrysler . Он был запущен в 1995 году для автомобильной промышленности с заявленной целью обеспечения постоянной, надежной скорости и гарантированной безопасности для передачи данных между автопроизводителями и их поставщиками. Сеть ANX была разработана, чтобы позволить торговым партнерам сотрудничать в электронном виде при проектировании и разработке продуктов; запрашивать и обрабатывать заказы; и облегчить своевременное производство и составление графиков почтовых отправлений.

В 1999 году Группа действий автомобильной промышленности продала сеть ANX компании Science Applications International Corporation (SAIC), несмотря на критику по поводу высокой стоимости и проблем взаимодействия в сети. В 2006 году частная инвестиционная компания One Equity Partners приобрела ANXeBusiness у SAIC. С 2006 года ANX расширилась на секторы здравоохранения, розничной торговли и автомобилестроения.

Качественный

Усилия по обеспечению качества в AIAG сосредоточены на общесистемных усилиях по повышению качества производства поставщиков запчастей на всех уровнях. Отрасль зависит от сети поставщиков, многие из которых поставляют детали для нескольких OEM-производителей. Программы обеспечения качества призваны обеспечить общеотраслевые улучшения в разработке и производстве автомобильных компонентов, а также синхронизировать и минимизировать затраты на соответствие и сертификацию для поставщиков, которые в противном случае столкнулись бы с многочисленными сертификатами качества от нескольких OEM-производителей.

Расширенное планирование качества продукции

Расширенное планирование качества продукции (или APQP) — это структура процедур и методов, используемых для разработки продуктов в промышленности, особенно в автомобильной промышленности. Это очень похоже на концепцию дизайна для шести сигм (DFSS). Это определенный процесс для системы разработки продуктов для General Motors, Ford, Chrysler и их поставщиков. Цель APQP — «разработать план качества продукции, который будет поддерживать разработку продукта или услуги, удовлетворяющей потребителя». В руководстве от AIAG подробно описан процесс.

Процесс APQP был разработан в конце 1980-х годов комиссией экспертов, собранной из представителей «большой тройки» американских автопроизводителей: Ford, GM и Chrysler. Комиссия провела пять лет, анализируя текущее состояние разработки и производства автомобилей в США, Европе и особенно в Японии. В то время японские автомобильные компании добивались заметных успехов на рынке США.

Процесс утверждения производственной части

Процесс утверждения производственных деталей ( PPAP ) используется в автомобильной цепочке поставок для установления доверия к поставщикам компонентов и их производственным процессам путем демонстрации того, что: «…. все записи о проектировании и спецификации заказчика должным образом поняты поставщиком и что этот процесс имеет потенциал для производства продукта, постоянно отвечающего этим требованиям в течение фактического производственного цикла при заявленной скорости производства ».

Хотя у отдельных производителей есть свои особые требования, AIAG разработала общий стандарт PPAP как часть процесса расширенного планирования качества продукции (APQP), чтобы поощрять использование общей терминологии и стандартных форм для документирования статуса проекта. Процесс PPAP предназначен для демонстрации того, что поставщик компонентов разработал свой процесс проектирования и производства в соответствии с требованиями клиента, сводя к минимуму риск отказа.

Ответственность каждого члена корпорации

Работа AIAG в области корпоративной ответственности началась в 2005 году с попытки руководства нескольких компаний-членов AIAG обеспечить совместное лидерство и обмен информацией о корпоративной социальной ответственности в автомобильной промышленности. Ежегодный саммит собирает лидеров индустрии образования.

Конфликтные минералы

Закон Додда-Фрэнка о реформе Уолл-стрит и защите прав потребителей , принятый в июле 2010 года, обязывает публичные компании сообщать о своих прямых и косвенных источниках «конфликтных минералов» — золота, олова, тантала и вольфрама — в своих документах в SEC, начиная с 2014 года. В ответ на это AIAG сформировала рабочую группу, чтобы позволить компаниям-членам совместно использовать ресурсы при выявлении конфликтных полезных ископаемых по всей цепочке поставок. Поставщики могут использовать платформу iPoint Conflict Minerals Platform для отслеживания соблюдения требований и предоставления обязательной ежеквартальной отчетности в поддержку законодательства.

Эти минералы содержатся во многих автомобильных продуктах, включая топливные баки, подушки сидений, аккумуляторы, тормозные колодки, радиаторы, герметики, стекло и электронику. Задача соблюдения этих новых правил оценивается в сумму от 3 до 16 миллиардов долларов по всей экономике США. По состоянию на январь 2014 года более 11000 компаний зарегистрировались на одной из платформ для сообщения материалов о конфликтах, iPoint.

Управление химическими веществами в производственных процессах

AIAG работает с компаниями-членами, чтобы обеспечить поддержку передовых методов управления химическими веществами в производственном процессе. Ford Motor Company взяла на себя инициативу в этих усилиях, предоставив в 2012-2013 гг. Руководителя для руководства работой.

Улучшение условий труда

Некоммерческая организация Business for Social Responsibility (BSR), продвигающая социальную ответственность в бизнесе, в 2009 году работала с AIAG над разработкой программ и передовых методов, касающихся улучшения условий труда в мировой автомобильной промышленности. Проект частично финансировался Государственным департаментом США .

Соображения антимонопольного законодательства

Как отраслевая группа, AIAG проводит политику, гарантирующую, что она и ее члены не нарушают антимонопольное законодательство при участии в деятельности, поддерживаемой AIAG. Эти правила включают публикацию времени и дат собраний членов AIAG, декларацию антимонопольной политики на собраниях и подробные записи о собраниях, которые ведутся для каждого собрания. Также запрещается на каждой встрече длинный список антиконкурентного поведения, включая любое обсуждение ценообразования, фиксации цен, распределения продаж, дизайна и маркетинга, условий кредитования, выбора поставщика, коммерческой тайны, а также конфиденциальной или служебной информации.

AIAG — глобальная организация, хотя все ее основатели — американцы. AIAG также является членом Объединенного форума автомобильной промышленности (JAIF). Среди других членов JAIF — европейская компания Odette International Ltd., Японская ассоциация производителей автомобилей и Японская ассоциация производителей автозапчастей. В Германии Verband der Automobilindustrie (VDA) продвигает национальные стандарты.

использованная литература

Чтобы противостоять конкуренции и соответствовать постоянно растущим требованиям к качеству, поставкам и стоимости, промышленные компании ищут инструменты и методологии, которые можно использовать для выработки политики постоянного улучшения. Анализ видов и последствий отказов или FMEA является одним из старейших, но наиболее популярных из этих методов, т.к. является одним из обязательных требований для промышленных компаний, согласно стандарту, IATF 16949: 2016.

В июне 2019 года Группа автомобильной промышленности (AIAG) совместно с Немецкой ассоциацией автомобильной промышленности (VDA) представили первое международное руководство по анализу неисправностей и последствий отказов (FMEA). В это руководство было включено несколько важных обновлений, особенно в методологию процесса FMEA с введением нового семи-ступенчатого процесса FMEA.

Что собой представляет FMEA Процесса и зачем он нужен?

FMEA Процесса, сокращенно «Анализ видов и последствий отказов процесса», представляет собой структурированный метод улучшения, целью которого является выявление потенциальных сбоев и анализ их причин и последствий. Цель этого метода — найти решения, предотвращающие возникновение этих сбоев.

Технология FMEA Процесса, впервые разработанная военными США в 1940-х годах для устранения неисправностей боеприпасов, постепенно применялась и в других отраслях, в частности в авиации и автомобилестроении.

На сегодняшний день процесс FMEA Процесса является наиболее часто используемым методом анализа рисков в наборе инструментов для автомобильной промышленности. В сочетании с Reverse FMEA (обратный анализ), методом оценки рисков, основанным на реальности, а не на прогнозах, процесс FMEA помогает снизить затраты на производство, разработку и дефектные продукты, одновременно обеспечивая повышение уровня удовлетворенности клиентов. Кроме того, проведение PFMEA необходимо для повышения удовлетворенности клиентов за счет использования продуктов без дефектов.

Подробная инструкция по FMEA Процесса

FMEA Процесса часто применяется для охвата важных производственных элементов. Это очень точная процедура. Если есть какие-либо изменения в производственной технологии, процессе или окружающей среде, необходимо провести новую оценку.

Когда возникает такая ситуация, все соответствующие команды должны собраться вместе, чтобы выявить новые потенциальные риски сбоев в течение всего производственного процесса. Крайне важно обратиться к сотрудникам, которые имеют значительный опыт управления производственным процессом. Вероятно, они смогут поделиться некоторыми опытными данными, которые могут стать ключом к анализу.

Каждый выявленный вид отказа, причинно-следственная связь должны быть оценены с использованием трех критериев оценки: серьезность, возникновение и обнаружение. Серьезность основана на величине влияния, которое отказ может оказать на нормальное функционирование производства или безопасность операторов станка. Возникновение связано с вероятностью потенциальной основной причиной возникновения отказа. Наконец, обнаружение указывает на вероятность обнаружения сбоя до того, как он повлияет на цикл производства. Каждому из этих критериев присваивается рейтинг от 1 до 10, причем 10 представляет наиболее серьезные, частые или не обнаруживаемые сбои.

Как только команда завершила оценку каждого независимого риска, она расставляет приоритеты для действий, необходимых для их устранения.

Обновления технологии FMEA Процесса в новом справочнике AIAG & VDA

Поставщики, обеспечивающие автомобильные запчасти европейским и североамериканским автопроизводителям, обязаны проводить FMEA на основе положений справочников VDA и AIAG FMEA.

1-е издание общего Справочника AIAG & VDA FMEA было официально представлено в июне 2019 года. Оно содержит указания и рекомендации для автомобильных поставщиков различных уровней, а также передовые практики и разборы практических примеров из предыдущих справочников AIAG и VDA и реальные факторы.

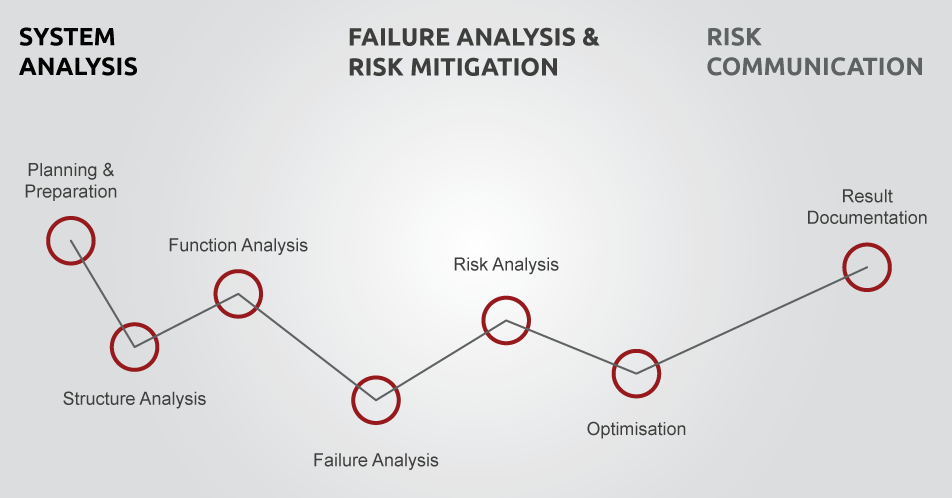

Новый 7ми-шаговый подход к развертыванию FMEA является, пожалуй, самым заметным обновлением. Обеспечивая широкую возможность для документирования технических рисков в более четкой и подходящей форме, 7ми-шаговый подход делает конструкцию продукта и риски процесса более прозрачными и лучше прогнозируемыми.

Первые три этапа нового подхода, «Планирование и подготовка», «Структурный анализ» и «Функциональный анализ», представляют фазу «Системного анализа» исследования PFMEA. Следующие три шага соответствуют этапу «Анализ отказов и снижение рисков» и включают в себя анализ отказов, анализ рисков и оптимизацию. И последнее, но не менее важное, это шаг 7 «Документация результатов», который завершает фазу «Информационного взаимодействия» FMEA Процесса.

Кроме того, категория приоритета уровня риска (RPN) была заменена приоритетом действия (AP) в «Анализе рисков», шаг 5 FMEA Процесса. AP представляет приоритет действия (низкий-средний-высокий), необходимого для устранения риска отказа.

В то время как новые требования FMEA по руководству AIAG & VDA, постепенно внедряются, для автомобильных поставщиков становится жизненно важным пройти обучение по этой новой методологии. По этой причине компания SNECI недавно обновила свой учебный модуль для поддержки поставщиков и оказания помощи в освоении данного изменения. Для получения дополнительной информации, пожалуйста, свяжитесь с нашими специалистами!