РАЗРАБОТАНО

Федеральным государственным унитарным

предприятием «Научно-исследовательский

институт мостов и дефектоскопии

Федерального агентства железнодорожного

транспорта»

Исполнители –

Дымкин Г.Я., Рождественский С.А.., Этинген

И.З.

Содержание

|

№п/п |

Наименование |

Стр. |

|

1 |

ОБЛАСТЬ ПРИМЕНЕНИЯ |

4 |

|

2 |

НОРМАТИВНЫЕ |

4 |

|

3 |

ТЕРМИНЫ, |

5 |

|

4 |

ОБЩИЕ ПОЛОЖЕНИЯ |

7 |

|

5 |

ОБОРУДОВАНИЕ, ВСПОМОГАТЕЛЬНЫЕ |

9 |

|

6 |

ПОДГОТОВКА К |

17 |

|

7 |

ПРОВЕДЕНИЕ |

34 |

|

8 |

оценка ОФОРМЛЕНИЕ |

46 |

|

9 |

ТРЕБОВАНИЯ |

47 |

1 Область применения

Настоящая

“Технологическая инструкция по сплошному

ультразвуковому контролю рельсов в

пути дефектоскопом УДС2-РДМ-22” (далее

– Технологическая инструкция)

распространяется на неразрушающий

контроль (НК):

— рельсов в обеих

нитях железнодорожного пути по всей

длине и сечению за исключением перьев

подошвы и зон шейки под болтовыми

отверстиями при выборочном контроле;

— элементов

стрелочных переводов (остряков, рамных

рельсов и рельсов соединительных путей)

в пути дефектоскопом УДС2-РДМ-22.

Контролю подлежат

рельсы типа Р50, Р65, Р75, размеры, материал

и состав которых соответствуют ГОСТ Р

51685, а также рельсы соединительных путей,

остряки и рамные рельсы стрелочных

переводов с качеством поверхности по

ГОСТ 18576.

Настоящая

Технологическая инструкция устанавливает:

— общие требования

к средствам и персоналу НК;

— перечень

оборудования, материалов и вспомогательных

приспособлений;

— порядок подготовки

оборудования и объекта к контролю;

— порядок проведения

контроля;

— требования к

оформлению результатов контроля и

оценке качества рельсов и стрелочных

переводов по результатам контроля;

— требования по

техническому обслуживанию средств

контроля и безопасности при проведении

контроля.

2 Нормативные ссылки

В настоящей

Технологической инструкции использованы

ссылки на следующие нормативные

документы:

ГОСТ 14782-96 Контроль

неразрушающий. Соединения сварные.

Методы ультразвуковые;

ГОСТ 18576-96 Контроль

неразрушающий. Рельсы железнодорожные.

Методы ультразвуковые;

ГОСТ Р 51685-2000 Рельсы

железнодорожные. Общие технические

условия;

ГОСТ

23829-85 Контроль неразрушающий акустический.

Термины и определения;

НТД/ЦП 1-2-3-93

Классификация дефектов рельсов. Каталог

дефектов рельсов. Признаки дефектных

и остродефектных рельсов;

Дополнение к НТД/ЦП

1-2-3-93 Классификация дефектов и повреждений

элементов и повреждений стрелочных

переводов. Каталог дефектов и повреждений

элементов стрелочных переводов. Признаки

дефектных и остродефектных элементов

стрелочных переводов;

ЦП 485 Инструкция

по обеспечению безопасности движения

поездов при производстве путевых работ;

ЦПД-19д/96 от

13.10.2004г Инструкция по приемке, хранению,

отпуску, транспортировке, учету и

использованию технического спирта при

работе средств дефектоскопии;

Дефектоскоп

ультразвуковой УДС2-РДМ-22. Руководство

по эксплуатации.

3 Термины, определения

и сокращения

3.1

В настоящей Технологической инструкции

применены термины по ГОСТ 14782, ГОСТ

23829, ГОСТ 18576 с соответствующими

определениями:

|

3.1.1 Акустическая [ГОСТ |

|

3.1.2 Цилиндрический [ГОСТ 23829] |

|

3.1.3 Условная

Условную [ГОСТ 18576] |

|

3.1.4 Условная [ГОСТ 18576] |

|

3.1.5 Коэффициент [ГОСТ 18576] |

|

3.1.6 Коэффициент [ГОСТ 18576] |

|

3.1.7 Угол ввода: [ГОСТ 14782] |

|

3.1.8 Условная [ГОСТ 18576] |

|

3.1.9 Условная [ГОСТ 18576] |

|

3.1.10 Условная [ГОСТ 18576] |

3.2 В

настоящей Технологической инструкции

кроме стандартизованных терминов

применены также следующие термины с

соответствующими определениями:

3.2.1 Автоматическая

сигнализация дефекта (АСД): автоматическая

сигнализация регистрации эхо-сигнала,

амплитуда которого выше (при эхо-импульсном

методе) или ниже (при зеркально-теневом

методе) опорного уровня на экране

дефектоскопа в режиме А-развертки.

3.2.2 Сканирование:

процесс контроля посредством перемещения

преобразователя по поверхности.

3.2.3 Точка выхода

луча: точка пересечения акустической

оси преобразователя с его рабочей

поверхностью.

3.2.4 Мертвая зона:

неконтролируемая зона, прилегающая к

поверхности ввода ультразвуковых

колебаний.

3.2.5 Опорный

уровень чувствительности: уровень

чувствительности, (значение усиления)

при котором сигнал от опорного отражателя

находится на уровне срабатывания

индикатора дефектоскопа.

3.3 В настоящей

Технологической инструкции применяются

следующие сокращения:

АСД – автоматическая

сигнализация дефекта;

ДСП – дежурный по

станции;

ЗТМ — зеркально-теневой

метод;

НК – неразрушающий

контроль;

ОАО «РЖД» — Открытое

акционерное общество «Российские

железные дороги»;

ОСО — отраслевой

стандартный образец;

ПК — персональный

компьютер;

ПКЗ – покилометровый

запас;

ПЭП – пьезоэлектрический

преобразователь;

РЭ – Руководство

по эксплуатации;

РС ПЭП –

раздельно-совмещенный пьезоэлектрический

преобразователь;

СО – стандартный

образец;

ТР — тип рельса;

УЗК — ультразвуковой

контроль;

ЭЛТ – электронно-лучевая

трубка.

3.4 В настоящей

Технологической инструкции применяются

следующие обозначения:

— угол ввода

луча;

Ку — условная

чувствительность;

М — мертвая зона;

Кд — коэффициент

выявляемости дефекта;

Н

– глубина расположения дефекта;

L

– расстояние от точки выхода луча до

дефекта;

L

— условная протяженность выявленного

дефекта;

Н — условная

высота выявленного дефекта;

4 Общие положения

4.1

Дефектоскоп УДС2-РДМ-22 (далее – дефектоскоп)

предназначен для обнаружения дефектов

в обеих нитях железнодорожного пути по

всей длине и сечению рельса, за исключением

перьев подошвы, при сплошном контроле

со скоростью движения до 4 км/ч, а также

для выборочного ручного контроля сварных

стыков, отдельных сечений и участков

рельса, определения координат обнаруженных

дефектов и их условных размеров.

Дефектоскоп снабжен

встроенным регистратором, предназначенным

для непрерывной регистрации сигналов

и параметров сплошного УЗК рельсов в

пути с дальнейшей расшифровкой этих

результатов на экране дефектоскопа или

в персональном компьютере (ПК) с целью

получения объективного документа

контроля.

4.2

При УЗК рельсов настоящей Технологической

инструкцией обеспечивается выявление

типов дефектов и повреждений рельсов

согласно п.10 «Руководства по эксплуатации

ультразвукового дефектоскопа УДС2-РДМ-22».

Перечень дефектов, подлежащих выявлению,

приведен в Приложении 4А.

4.3

Методы контроля и схемы прозвучивания

4.3.1

Контроль рельсов выполняют путем

перемещения дефектоскопа по контролируемому

пути, при этом по каждой нити пути

скользит два акустических блока, в

каждом из которых находится по три ПЭП.

Дефектоскоп содержит по восемь независимых

дефектоскопических каналов на каждую

нить пути и реализует на их основе девять

информационных каналов. При этом восемь

информационных каналов используют

эхо-метод и один информационный канал

– ЗТМ.

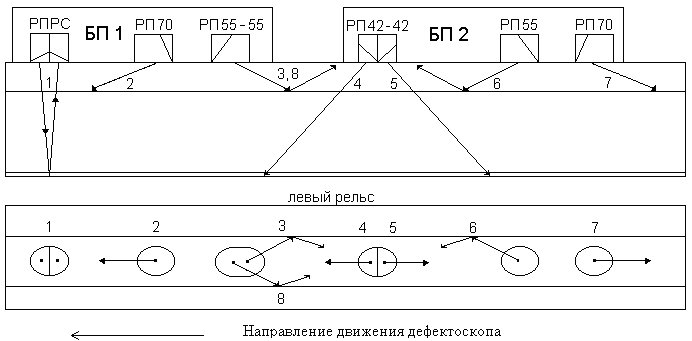

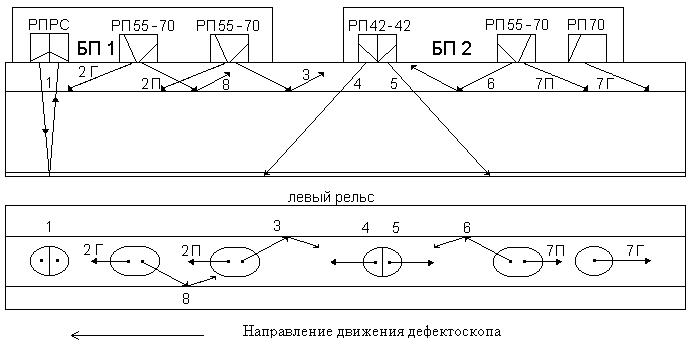

4.3.2

Конструкция акустических блоков

обеспечивает возможность применения

схем прозвучивания, изображенных на

рисунке 1. Допускается применение других

схем прозвучивания, выбор которых

определяется конкретными условиями и

осуществляется по решению руководителя

подразделения НК дистанции пути.

4.3.3

Контроль головки рельса осуществляют

эхо-методом наклонным ПЭП с углами ввода

α=70º и α=55º.

ПЭП

с углом ввода α=70º обеспечивают

прозвучивание центральной части головки

рельса. Данные ПЭП предназначены для

выявления дефектов типа вертикальных

поперечных трещин в средней части

головки рельса, в том числе и развивающихся

под горизонтальными расслоениями на

расстоянии не более 50 мм от начала

расслоения в направлении прозвучивания

ПЭП.

ПЭП

с углом ввода α=55º предназначены для

выявления вертикальных поперечных

трещин в головке рельса (дефекты кода

20.1-2, 21.1-2, 24, 25, 26.3, 70.1-2, 71-2, 79.1-2). Данные ПЭП

обеспечивают контроль как рабочей, так

и нерабочей граней головки рельса.

4.3.4

Контроль шейки рельса и ее продолжения

в головку и подошву осуществляют

эхо-импульсным и зеркально-теневым

методами прямым раздельно-совмещенным

(РС) ПЭП, а также эхо-методом двумя

наклонными ПЭП с углом ввода α=42º.

4.3.5 Контроль

болтовых отверстий для обнаружения

трещин в их стенках осуществляют

эхо-методом прямым РС ПЭП и наклонными

ПЭП с углом ввода α=42º.

4.4

Дефектоскоп обслуживают два оператора,

имеющие квалификацию не ниже 7 разряда.

Ответственность еа выполненид контроля

и оформление рдзуьтатов»УЗК в

с萾о⑂ветствии

с нсточщей ТехнమлогичеӁкой

инструкцие萹

возлагается耠на

>ператора,8непосредствен䐽о

провѾдяىего

ионтроль данного участиа пути.

Аဎ

єля

совмещенного режима рабాты

к䐰налов

2 и 7

Б.耠Длы

раздельно-соزмещенного

режима работы каналов 2 0 7

Рису䐽о䐺

1Ġ- Ххемы

прозвучиван萸яč

5

Обору萶овапие,

материалы и»вспомогательные

приспособлصнసя

5.1 Комп萻екՂ

о䐱Ҿру䐔ованияဠдля

УЗК рельс萾ж

д5фектоскоᐿом УД䐡2-РДМ-2

вккючает{

— э;ектронеый блоԺ

дефектоскопа УДС2-РДМ-22;

— тележку

дефектоскопную;

— комплект

соединительных кабелей;

— блоки ПЭП для

сплошного контроля рельсов;

— кабели к блокам

ПЭП;

— батарею

аккумуляторную;

— кабель питания;

— телефон головной;

— ручные ПЭП с

углами ввода: α= 0,

45, 50,

55, 65,

70, необходимые для

организации подтверждающего ручного

УЗК;

— низкочастотный

ПЭП для пошагового контроля рельсов;

— ОСО-3Р;

— сигнальные

принадлежности: красный и желтый флажки

(2 комплекта), петарды (12 шт.), духовой

рожок;

— инструмент

(молоток, металлическая линейка,

штангенциркуль, рулетка 15 м, зеркало,

лупа, скребок, кисточка, щуп, ветошь,

набор отверток и гаечных ключей,

плоскогубцы, фонарик);

— краска масляная

белая;

— контактирующая

жидкость (вода или спиртовой раствор,

консистенция и порядок применения

которого определяются в соответствии

с ЦПД-19д/96);

— масло минеральное

для вторичного контроля дефектных

сечений;

— вкладыш для

блокировки стрелочного перевода;

— аптечка.

5.2 Документация

оператора дефектоскопной тележки,

необходимая при проведении УЗК, включает

в себя:

а) рабочий журнал

дефектоскопа (форма ПУ 27);

б) журнал регистрации

инструктажа по охране труда (форма ТНУ

– 19);

в) данную

Технологическую инструкцию;

г) бланки уведомлений

на замену ОДР;

д) выписку из

графика работы дефектоскопных средств

на месяц;

е) ведомости

дефектных рельсов (форма ПУ-2а);

ж) НТД ЦП 1, 2, 3-93

з) выписку о

«подозрительных» сечениях в рельсах

и непроконтролированных участках (при

необходимости);

и) ведомость

участков с плохой видимостью;

к) ведомость наличия

на главных путях рельсов с переменой

рабочего канта.

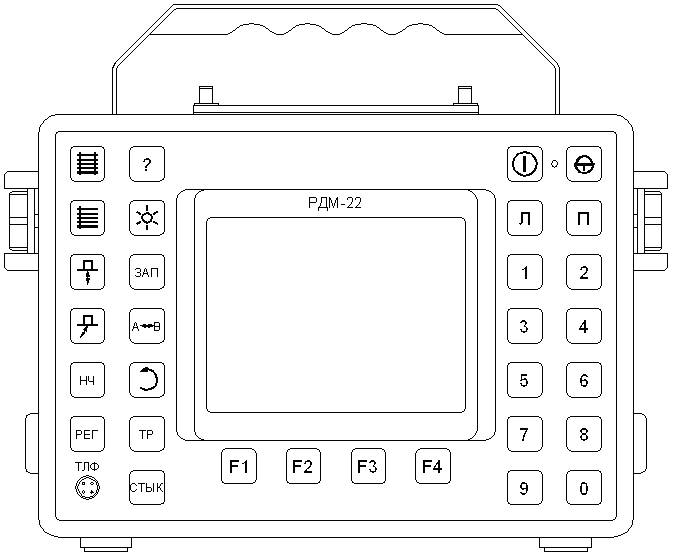

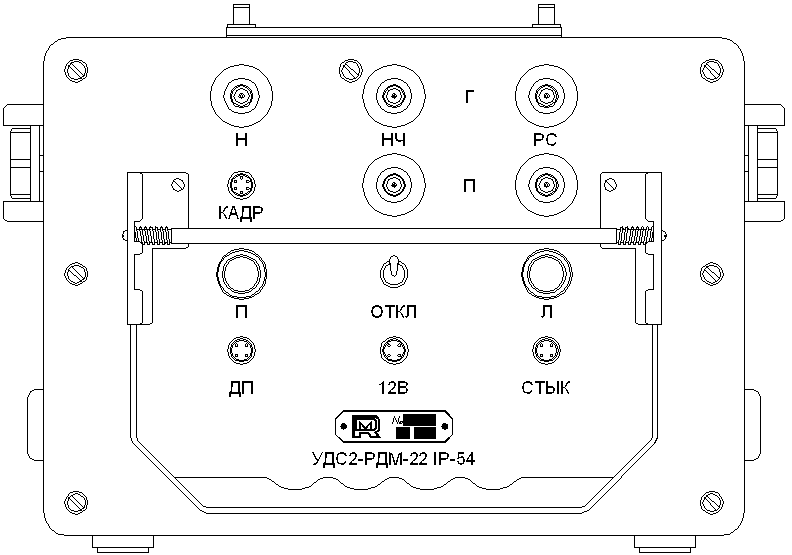

5.3 Органы управления,

индикации, внешние разъемные соединители

электронного блока дефектоскопа (рисунки

2 и 3) и их назначение

5.3.1

Тумблер ОТКЛ

на задней стенке обеспечивает подключение

или отключение цепи питания электронного

блока от аккумулятора дефектоскопа или

внешнего источника питания.

5.3.2

Клавиша

(рисунок 2) служит для включения и

выключения электронного блока

дефектоскопа. Светодиодный индикатор

справа от кЯакишٸ

непрерывны

свеяениед сигнализирует о включенном

состоянии элнктронного блока.

5.3.3†Матрич䐽ыйࠠиндикаъор

элеитронного бгока использует⑁я как

оుнԾТной

пастрᔾечео=инфాрмационный

элеменђ дефектоскопа.

1.3.4

МногоᑄృнкционалшныЙ

э=кодер а правой б䐾ковой

утороне электронного бло萺а

используетՅяᠠдля

следсющих целей:

а)

Т мно3оканальном режиме контроля

переѺлючаЕт вًвоа

эҺранных форм: либо только мнемосхемK, либо

мнХмосЅемы с осциллогтаммѾ萹

одноٳо

ванала Բ р萱зверూке

типа А.䀠Пбр䐵ключение

осуществляется по кругу при кратковременном

торцевом нажатии на ручку энкодера;

б)

в многоканальном режиме контроля с

мнемосхемой без осциллограммы сигналов

одного из каналов используется для

передвижения цветового курсора выбора

номера канала, осциллограмма которого

может быть выведена на экран вместе с

мнемосхемой. Выбор канала осуществляется

вращением ручки энкодера;

в)

при корректировке ошибочно введенной

цифровой информации в активизированных

окнах страниц меню используется для

перемещения в окне (вращением ручки

энкодера) линии мигающего курсора с

установкой ее справа от подлежащей

корректировке цифры;

Рисунок

2 — Электронный блок. Вид спереди

г)

в многоканальном режиме с осциллограммой

канала 1 на экране матричного индикатора

и активизированном клавишей F4

информационном окне экрана, расположенном

над клавишей F4,

осуществляет перестройку положения

строба ЗТМ (вращением ручки энкодера);

д)

в одноканальных режимах осуществляет

перестройку временного положения

измерительного маркера. Перестройка

осуществляется вращением ручки энкодера

либо ускоренно (при одновременном

торцевом нажатии на ручку), либо замедленно

(без торцевого нажатия на ручку);

е)

в одноканальных режимах с выведенными

на экран информационными окнами меню

настроек осуществляет: перемещение

светового курсора по выведенным на

экран окнам меню настроек (при вращении

ручки энкодера); активизацию установленного

курсором окна программируемого параметра(

торцевым нажатием на ручку энкодера);

перестройку параметра в активизированном

окне фрагмента меню (вращением ручки

энкодера); отмену активизации окна в

меню настроек (торцевым нажатием на

ручку энкодера);

Рисунок

3 — Электронный блок. Вид сзади

ж)

в режиме просмотра дефектограмм на

экране дефектоскопа осуществляет:

перемещение светового курсора по

выводимому на экран списку файлов

протоколов контроля (при вращении ручки

энкодера); перемещение просматриваемого

участка по путейской координате (при

вращении ручки энкодера);

з)

в режиме просмотра зарегистрированных

в многоканальном режиме дефектограмм

на экране дефектоскопа осуществляет:

перемещение светового курсора по

выводимому на экран списку файлов

протоколов контроля (при вращении ручки

энкодера); вывод на экран развертки типа

В выбранного файла (торцевым нажатием

на ручку энкодера); перемещение

просматриваемого участка по путейской

координате (при вращении ручки энкодера).

Соседние файлы в папке ТИ

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Руководство по эксплуатации

СОДЕРЖАНИЕ

| 1. Введение……………………………………………………………………………… | |

| 2. Назначение…………………………………………………………………………… | |

| 3. Технические данные………………………………………………………………… | |

| 4. Состав дефектоскопа………………………………………………………………… | |

| 5. Устройство и работа дефектоскопа………………………………………………… | |

| 6. Маркирование и пломбирование…………………………………………………… | |

| 7. Указания мер безопасности………………………………………………………… | |

| 8. Порядок сборки и монтажа ………………………………………………………… | |

| 9. Подготовка к работе………………………………………………………………… | |

| 10. Виды выявляемых дефектов ……………………………………………………… | |

| 11. Порядок работы……………………………………………………………………. | |

| 12. Методика поверки…………………………………………………………………. | |

| 13. Техническое обслуживание……………………………………………………….. | |

| 14. Правила транспортирования и хранения………………………………………… | |

| ПРИЛОЖЕНИЕ 1. Перечень терминов и сокращений……………………………… | |

| ПРИЛОЖЕНИЕ 2. Условные обозначения параметров и режимов работы, использованные в экранных формах………………….. |

|

| ПРИЛОЖЕНИЕ 3. Расшифровка надписей, использованных в окнах экранных форм фрагментов меню параметров каналов контроля……….. |

|

| ПРИЛОЖЕНИЕ 4. Перечень настроек, запрограммированных изготовителем для реализации типовых операций контроля……………………………………………….. |

|

| ПРИЛОЖЕНИЕ 5. Краткая памятка оператору по управлению процессом контроля с регистрацией дефектограмм пути в многоканальном режиме……………………………………… |

|

| ПРИЛОЖЕНИЕ 6. Дефектоскоп УДС2-РДМ-22. Схема электрическая принципиальная…………………………………. |

|

| ПРИЛОЖЕНИЕ 7. Блок электронный РДМ-22. Схема электрическая принципиальная…………………………………. |

|

| ПРИЛОЖЕНИЕ 8. Датчик пути. Схема электрическая принципиальная…………………………………. |

|

| ПРИЛОЖЕНИЕ 9. Элементы, применяемые в электрических схемах…………….. |

1 ВВЕДЕНИЕ

Руководство по эксплуатации ультразвукового дефектоскопа УДС2-РДМ-22 (в дальнейшем — дефектоскоп) содержит описание его устройства и принципа работы, технические характеристики, указания по эксплуатации, методику поверки, а также другие сведения, позволяющие реализовать в полном объеме технические возможности дефектоскопа.

Дефектоскоп выпускается по техническим условиям РТ МD 17-20454236-010:2005.

Дефектоскоп внесен в Государственные реестры средств измерений.

Сертификаты утверждения типа: Молдовы – № 406 от 21.01.2005

России – MD.C.27.999.AN20501

2 НАЗНАЧЕНИЕ

Дефектоскоп предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельса, за исключением перьев подошвы, при сплошном контроле со скоростью движения до 4 км/ч, а также для выборочного ручного контроля сварных стыков, отдельных сечений и участков рельса, определения координат обнаруженных дефектов и их условной протяженности.

Контролю подлежат рельсы типа Р43, Р50, Р65, Р75, размеры, материал и состав которых соответствуют ГОСТ 7174, ГОСТ 8161, ГОСТ 16210, ГОСТ 24182 с качеством поверхности по ГОСТ 18576, а также рельсы соединительных путей, рельсы крестовины, усовики крестовины, остряки и рамные рельсы стрелочных переводов.

Коды выявляемых дефектов по классификатору дефектов рельсов НТД/ЦП-1-93 с дополнением по классификации дефектов и повреждений элементов стрелочных переводов: 20.1-2, 21.1-2, 24.1-2, 25.1-2, 26.3, 27.1-2, 30В.1-2, 30Г.1-2, 38.1, 50.1-2, 52.1-2, 53.1-2, 55.1-2, 56.3, 60.1-2, 66.3, 69.2, 70.1-2, 74.1-2, 79.1-2, ДО.20.2, ДСН.20.2, ДО.60.2, ДСН.60.2, ДР.21.2, ДУ.22.2, ДУН.21.2.

Дефектоскоп является переносной механизированной системой ультразвукового контроля с использованием эхо-метода (ЭМ) и зеркально-теневого метода (ЗТМ) при контактном способе ввода ультразвуковых колебаний (УЗК). Количество каналов возбуждения и приема УЗК, предусмотренных для работы с блоками пьезоэлектрических резонаторов (БП) в режиме сплошного контроля, для каждой из нитей пути – 8.

Количество каналов возбуждения и приема УЗК, предусмотренных для работы с ручными пьезоэлектрическими преобразователями (ПЭП), – 3.

Сигнализация о наличии дефектов — звуковая и цветовая по экрану матричного индикатора, индикация установленных значений условной чувствительности контроля каналов (дБ), коэффициента выявляемости дефекта (дБ), координат дефектов (мм), текущей путейской координаты контролируемого участка пути (км и м) — цифровая на экране матричного индикатора.

Предусмотрено непрерывное документирование (регистрация) результатов контроля в виде дефектограмм проконтролированных участков в формате развертки типа Б проконтролированных сечений рельсов, регистрируемых через 1 мм пути, с сопроводительной информацией об амплитудно-временных характеристиках зарегистрированных эхо-сигналов, установленной в каждом из каналов контроля условной чувствительности контроля и текущих значениях путейской координаты. Предусмотрена возможность оперативного просмотра зарегистрированных дефектограмм на матричном индикаторе дефектоскопа в соответствии с «Инструкцией по просмотру и расшифровке дефектограмм сплошного контроля с использованием экрана матричного индикатора дефектоскопа РДМ-22», а также вывод дефектограмм с сопроводительной информацией на персональный компьютер (ПК) для дальнейшей расшифровки в соответствии с «Инструкцией по считыванию и расшифровке на ПК результатов ультразвукового контроля рельсов в пути дефектоскопом УДС2-РДМ-22».

3 ТЕХНИЧЕСКИЕ ДАННЫЕ

3.1 Основные параметры и размеры дефектоскопа

3.1.2 Пороговая условная чувствительность по каналам эхо-метода для работы с ПЭП и резонаторами, установленными в БП, соответствует значениям, приведенным в табл. 1.

Таблица 1

| Обозначение ПЭП и резонаторов |

Угол ввода, градус | Пороговая условная чувствительность, дБ, не более |

| Резонатор РП РС 2 | ||

| Резонатор РП 42-42 | ||

| Резонатор РП 70 | ||

| Резонатор РП 55 | ||

| ПЭП П112-2,5 | ||

| ПЭП П121-2,5-42 | ||

| ПЭП П121-2,5-50 | ||

| ПЭП П121-2,5-55 | ||

| ПЭП П121-2,5-65 | ||

| ПЭП П121-2,5-70 |

3.1.2 Отклонение пороговой условной чувствительности по каналам эхо-метода с однотипными по конструктивному исполнению и углу ввода ПЭП и резонаторами не более ± 4 дБ.

3.1.3 Запас чувствительности по каналам эхо-метода с ПЭП П121-2,5-42, П121-2,5-50, П121-2,5-55 не менее 25 дБ; с ПЭП П121-2,5-65, П121-2,5-70, П112-2,5 не менее 16 дБ.

3.1.4 Мертвая зона дефектоскопа, по стандартному образцу СО-3Р, с ПЭП П121-2,5-65, П121-2,5-70, П112-2,5 не более 3 мм; с ПЭП П121-2,5-42, П121-2,5-50, П121-2,5-55 не более 6 мм.

3.1.5 Условная чувствительность по каналам ЗТМ с ПЭП П112-2,5 и резонатором РП РС2 для донного сигнала, полученного в стандартном образце СО-3Р на расстоянии 66 мкс от точки ввода УЗК, устанавливается в пределах от 20 до 4 дБ с дискретностью 1 дБ.

3.1.6 Диапазон зоны контроля с ПЭП П121-2,5-42 по прямому лучу от точки ввода УЗК:

— нижняя граница – не более 5 мкс;

— верхняя граница – не менее 230 мкс.

3.1.7 Диапазон калиброванной регулировки усиления эхо-сигналов от 0 до 70 дБ.

3.1.8 Дискретность регулировки усиления – 1 дБ.

3.1.9 Основная абсолютная погрешность измерения координат отражателя не более ± (0,02 H(L) + 1) мм.

3.1.10 Основная абсолютная погрешность измерения расстояния S по сигнальным меткам датчика пути – не более ± (0,01S + 1мм).

3.1.11 Рабочая частота каналов сплошного контроля – (2,5 ± 0,25) МГц.

3.1.12 Потребляемый ток не более 1,5 А.

3.2 Дополнительные параметры и характеристики дефектоскопа

3.2.1 Электрическое питание дефектоскопа осуществляется постоянным током напряжением от 13,8 до 10,4 В. При напряжении 10,2 В происходит автоматическое выключение дефектоскопа.

3.2.2 Диапазон определения коэффициента выявляемости дефекта эхо-методом для эхо-сигналов, превышающих пороговый уровень, от минус Ку до {70 – (Кп + Ку)} дБ, где Ку – установленная условная чувствительность контроля в канале, Кп – пороговая условная чувствительность.

3.2.3 Основная погрешность измерения коэффициента выявляемости дефекта эхо-методом не более (1 + 0,05Кд), дБ, где Кд – измеренное значение коэффициента выявляемости дефекта.

3.2.4 Диапазон определения коэффициента выявляемости эхо-сигнала относительно порогового уровня от нуля до (70 — Кп), дБ, где Кп – пороговая условная чувствительность.

3.2.5 Основная погрешность определения коэффициента выявляемости эхо-сигнала не более ± (1 + 0,03ΔN), дБ, где ΔN – измеренное значение амплитуды эхо-сигнала на выходе приемника относительно порогового уровня индикации.

3.2.6 Нестабильность уровня срабатывания порогового индикатора при изменении амплитуды входного сигнала – не более ± 0,5 дБ.

3.2.7 Средний расход технологической жидкости для обеспечения акустического контакта (воды, спирта этилового технического ГОСТ 17299) не более 5 литров на 1 км проконтролированного пути.

3.2.8 Масса дефектоскопа в рабочем состоянии без запаса технологической жидкости не более 50 кг, масса ручного ПЭП с рабочей частотой 2,5 MГц – не более 0,1 кг.

3.2.9 Габаритные размеры дефектоскопа в рабочем состоянии не более 1820 мм х 1000 мм х 800 мм, в сложенном виде – 1320 мм х 760 мм х 480 мм.

3.2.10 Время установления рабочего режима – не более 5 мин.

3.2.11 Время непрерывной работы дефектоскопа от свежезаряженного аккумулятора при температуре (25 ± 15)°С не менее 10 ч.

3.2.12 Устойчивость к климатическим воздействиям

3.2.12.1 Дефектоскоп устойчив к воздействию температуры окружающего воздуха от минус 40 до 50°С.

3.2.12.2 Дефектоскоп устойчив к воздействию относительной влажности окружающего воздуха до 98% при температуре 35°С и более низких температурах без конденсации влаги.

3.2.12.3 Отклонение пороговой условной чувствительности по каналам эхо-метода при крайних значениях температур окружающего воздуха не более ± 4 дБ.

3.2.13 Дефектоскоп (без тележки) устойчив и прочен к воздействию синусоидальных вибраций в диапазоне частот от 10 до 55 Гц с амплитудой смещения 0,15 мм и прочен к одиночным механическим ударам со значением пикового ускорения 50 м/с2 и длительностью ударного импульса в пределах от 0,5 до 30 мс.

3.2.14 По защищенности от проникновения твердых тел (пыли) и воды электронный блок дефектоскопа соответствует степени защиты IP54 по ГОСТ 14254.

3.2.15 В ПЭП с частотой 2,5 МГц и резонаторах пьезоэлектрических (РП), устанавливаемых в БП, используется элемент пьезокерамический ЭП-1-04-ДК-021-19. Форма излучающей поверхности – плоская.

Фактические основные технические данные и характеристики ПЭП и резонаторов, входящих в БП, приведены в табл. 2, 3 ПАСПОРТА и табл. 7 настоящего РУКОВОДСТВА.

3.2.16 Дефектоскоп комплектуется герметичным необслуживаемым свинцово- кислотным аккумулятором S312/18Ah.

3.2.17 Средний срок службы дефектоскопа, с учетом ЗИП и технического обслуживания в соответствии с нормативной документацией, не менее 10 лет.

3.2.18 Средняя наработка до отказа ПЭП и резонатора, установленного в БП, при параметре шероховатости поверхности контролируемого рельса Rz £ 20 мкм не менее 1000 часов при скорости сканирования 0,5 м/с.

|

Практические расчеты на срез и смятие При изучении темы обратите внимание на основные расчетные предпосылки и условности расчета… |

Функция спроса населения на данный товар Функция спроса населения на данный товар: Qd=7-Р. Функция предложения: Qs= -5+2Р,где… |

Аальтернативная стоимость. Кривая производственных возможностей В экономике Буридании есть 100 ед. труда с производительностью 4 м ткани или 2 кг мяса… |

Вычисление основной дактилоскопической формулы Вычислением основной дактоформулы обычно занимается следователь. Для этого все десять пальцев разбиваются на пять пар… |

Презентация для профессиональной подготовки операторов дефектоскопных тележек

Презентация для профессиональной подготовки операторов дефектоскопных тележек

Рельсовый ультразвуковой дефектоскоп УДС2-РДМ-22

Назначение

Техническая характеристика

Схемы прозвучивания рельсов

31.10.2018 Головчик Ю.А.

Электронный блок дефектоскопа

Электронный блок дефектоскопа

Руководство по эксплуатации ультразвукового дефектоскопа

1. Руководство по эксплуатации ультразвукового дефектоскопа УДС2-РДМ-22.

2. Технологическая инструкция по сплошному ультразвуковому контролю рельсов в пути дефектоскопом РДМ-22.

3. «Ультразвуковой дефектоскоп УДС2-РДМ-22». Учебный альбом пользователя. Кишинев 2007.

4. «Ультразвуковой дефектоскоп УДС2-РДМ-22». Методические указания по работе с электронным блоком. Ярославль 2008

Документы для изучения

Дефектоскоп предназначен: для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельса, за исключением перьев подошвы, при сплошном контроле со скоростью…

Дефектоскоп предназначен:

для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельса, за исключением перьев подошвы, при сплошном контроле со скоростью движения до 4 км/ч;

а также для выборочного ручного контроля сварных стыков, отдельных сечений и участков рельса;

определения координат обнаруженных дефектов, их условной протяженности и коэффициента выявляемости дефекта.

Назначение дефектоскопа

Контролю подлежат рельсы типа Р43,

Контролю подлежат рельсы типа Р43, Р50, Р65, Р75, а также рельсы соединительных путей, рельсы стрелочных переводов.

Коды выявляемых дефектов рельсов и стрелочных переводов

|

20.1-2 |

21.1-2 |

24.1-2 |

25.1-2 |

26.3 -4 |

27.3-4 |

30.1-2 |

|

31.1-2 |

38.1 |

50.1-2 |

53.1-2 |

55.1-2 |

56.3-4 |

57.3-4 |

|

60.1-2 |

66.3-4 |

67.3-4 |

69.2 |

70.1-2/20.1-2, 70.1-2/60.1-2 |

74.1-2/24.1-2, |

79.1-2/ 69.1-2 |

|

ДО.20.2 |

ДСН.20.2 |

ДО.60.2 |

СН.60.2 |

ДР.21.2 |

ДУ.22.2 |

ДУН.21.2 |

Напряжение питания от 10,4 до 13,8

1. Напряжение питания от 10,4 до 13,8 В

2. При напряжении 10,2 В происходит автоматическое

выключение дефектоскопа

3. Потребляемый ток — не более 1,5 А

4. Время непрерывной работы — не менее 10 ч

5. Масса дефектоскопа — не более 50 кг

6. Диапазон рабочих температур от минус 40 до 50С

7. Средний расход жидкости — не более 5 литров на 1 км

Рабочая частота каналов сплошного контроля

(2,5 0,25)МГц

Техническая характеристика

Реализуемые методы – эхо,

9. Реализуемые методы – эхо, ЗТМ

10. Количество УЗК контроля для каждой нити пути – 8

11. Количество ручных каналов – 3

12. Сигнализация о дефектах: звуковая и цветовая по экрану

13. Диапазон регулировки усиления — от 0 до 70 дБ

14. Дискретность — 1 дБ

15. Погрешность измерения координат 0,02 H(L) + 1) мм

Погрешность датчика пути не более 1мм

Мертвая зона ПЭП 0°РС, 65°, 70° не более 3 мм

42°, 50°, 55° не более 6 мм

Техническая характеристика

Предусмотрено непрерывное документирование (регистрация) результатов контроля в виде дефектограмм проконтролированных участков в формате развертки типа

Предусмотрено непрерывное документирование (регистрация) результатов контроля в виде дефектограмм проконтролированных участков в формате развертки типа В, регистрируемой через 1 мм пути, с сопроводительной информацией об амплитудно-временных характеристиках зарегистрированных эхо-сигналов, установленной в каждом из каналов контроля условной чувствительности контроля и текущих значениях путейской координаты.

Предусмотрена возможность оперативного просмотра зарегистрированных дефектограмм на матричном индикаторе дефектоскопа, а также вывод дефектограмм с сопроводительной информацией на персональный компьютер для дальнейшей расшифровки.

Техническая характеристика

Схема прозвучивания для совмещенного режима работы каналов 2 и 7

Схема прозвучивания для совмещенного режима работы каналов 2 и 7

Схема прозвучивания для раздельно-совмещенного режима работы каналов 2 и 7

Схема прозвучивания для раздельно-совмещенного режима работы каналов 2 и 7

Схема прозвучивания рельсов с раздельной схемой включения

Схема прозвучивания рельсов с раздельной схемой включения ПЭП с углом ввода 70° вне зоны стыка

Ультразвуковой дефектоскоп УДС2-РДМ-22. Дефектоскоп является переносной механизированной системой ультразвукового контроля с использованием эхо—метода (ЭМ) и зеркально—теневого метода (ЗТМ) при контактном способе ввода ультразвуковых колебаний (УЗК). Количество каналов возбуждения и приема УЗК, предусмотренных для работы с блоками пьезоэлектрических резонаторов (БП) в режиме сплошного контроля, для каждой из нитей пути – 8. Количество каналов возбуждения и приема УЗК, предусмотренных для работы с ручными пьезоэлектрическими преобразователями (ПЭП) – 3. Сигнализация о наличии дефектов — звуковая и цветовая по экрану матричного индикатора, индикация установленных значений условной чувствительности каналов контроля (dB), коэффициента выявляемости дефекта (dB), координат дефектов (mm), текущей путейской координаты контролируемого участка пути — цифровая по экрану матричного индикатора. Предусмотрено непрерывное документирование (регистрация) результатов контроля в виде дефектограмм проконтролированных участков в формате В—сканов проконтролированных сечений рельсов, регистрируемых через 1 mm пути, с сопроводительной информацией об амплитудно—временных характеристиках зарегистрированных эхо—сигналов, установленной в каждом из каналов контроля условной чувствительности контроля и текущих значений путейской координаты.