МАШИНА ПЕРВИЧНОЙ ОЧИСТКИ ЗЕРНА ЗВС-20А

ПАСПОРТ и РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

(техническое описание и инструкции по применению)

2018г.

Содержание

|

Введение |

1 |

|

Технические данные |

2 |

|

Устройство и работа |

3 |

|

Устройство и работа составных частей |

5 |

|

Требования безопасности |

11 |

|

Подготовка к работе |

12 |

|

Правила эксплуатации и регулировки |

13 |

|

Неисправности и методы их устранения |

17 |

|

Техническое обслуживание |

18 |

|

Свидетельство о приемке |

25 |

|

Гарантийный талон Приложение 1 Перечень подшипников качения Приложение 2 Показатели регулировки Приложение 3 Перечень запасных частей, инструмента и Принадлежностей |

26 |

1 ВВЕДЕНИЕ

Машина первичной очистки зерна ЗВС-20А (далее по тексту машина) предназначена для работы в составе технологического оборудования зерноочистительных агрегатов, комплексов и специальных линий во всех

сельскохозяйственных зонах страны.

Машина осуществляет очистку зернового материала воздушным

потоком и решетами.

Машина выделяет из зернового материала колосовых, крупяных,

зернобобовых культур, кукурузы, подсолнечника и сорго крупные, мелкие и легкие примеси.

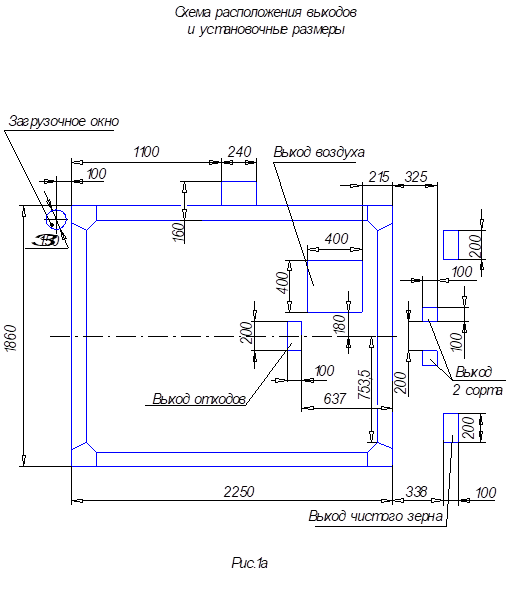

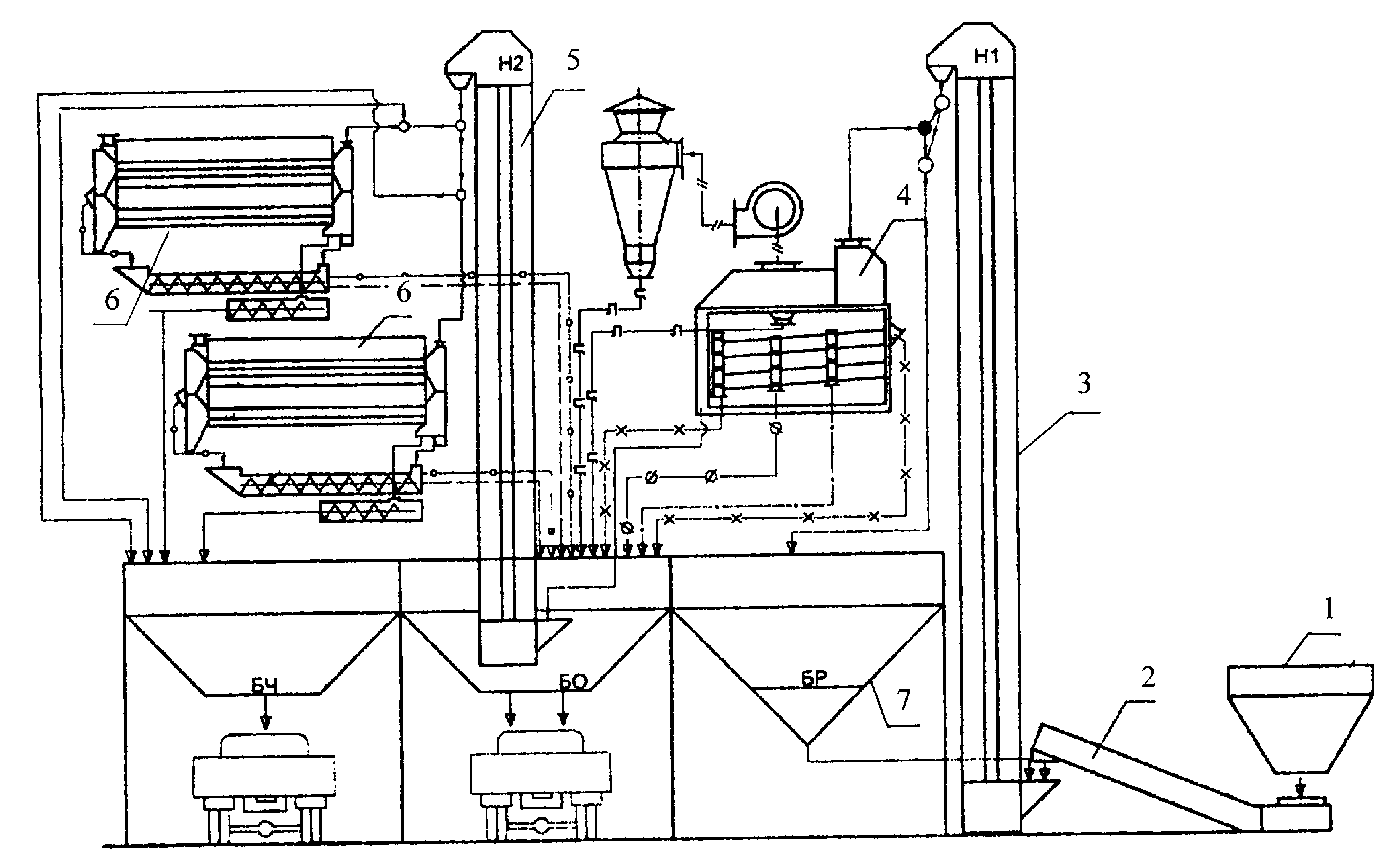

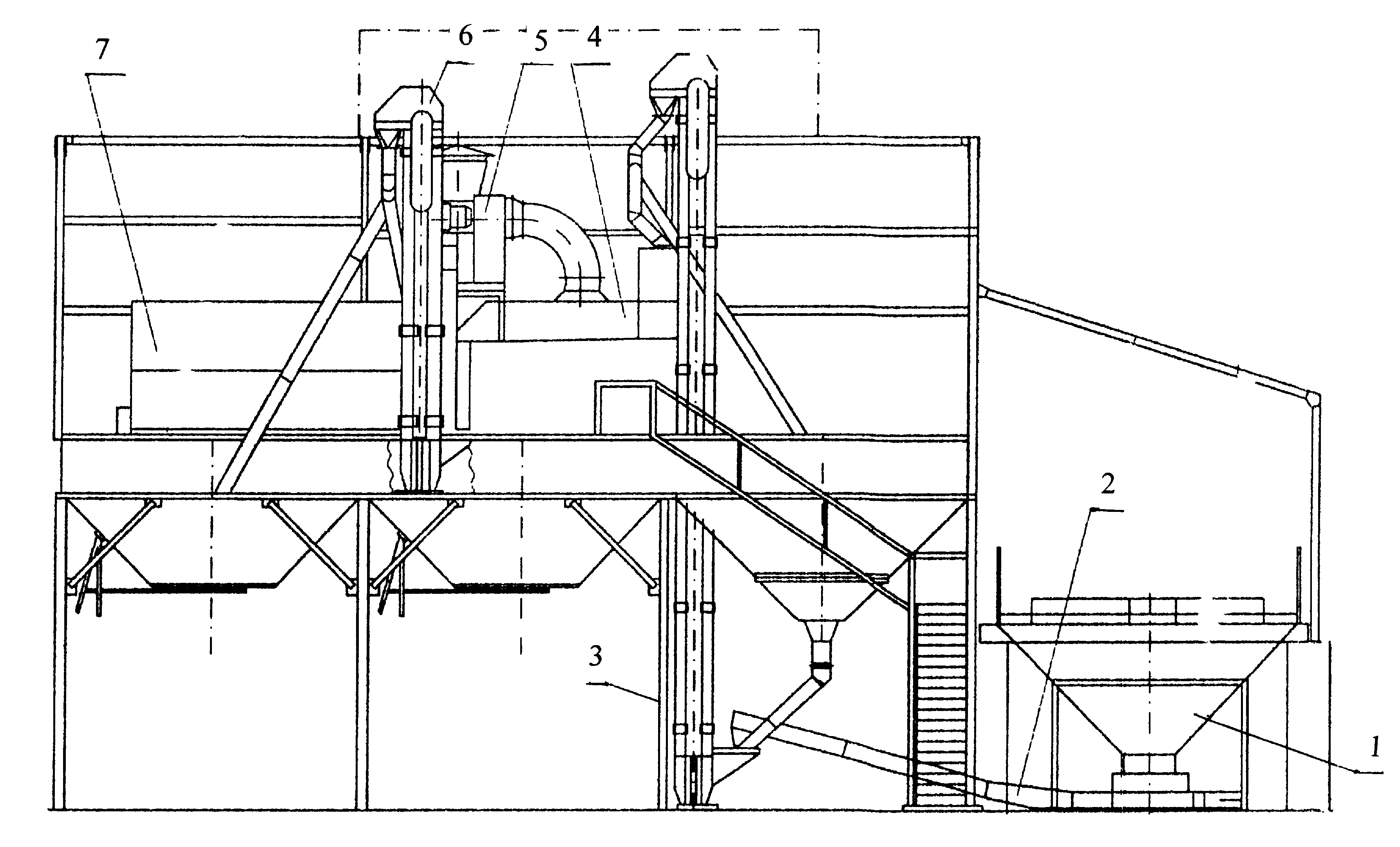

Установку машин ЗВС-20А и разводку зернопроводов на ЗАВ производить по прилагаемой схеме ( рис. 1).

2 ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные технические данные машины приведены в таблице 1.

Таблица 1

|

Наименование |

Ед. изм. |

Значение |

|

1 |

2 |

3 |

|

Марка |

— |

ЗВС-20А |

|

Тип |

— |

Стационарный |

|

Номинальная производительность за 1 час основного времени на пшенице объемной массой 760 г/л, влажностью до 16 %, содержанием примесей до 10%, в том числе сорных — до 3% |

т/ч |

20 |

|

Количество обслуживающего персонала |

чел. |

1 |

|

Основные показатели качества выполнения технологического процесса: Содержание в очищенном материале примесей, выделяемых пневмосепарацией и решетами, не более: сорной зерновой Содержание полноценного зерна Основной культуры в отходах, не более Дробление зерна основной культуры, не более |

% % % |

1 3 2 0,2 |

|

Коэффициент использования эксплуатационного времени, не менее |

— |

0,85 |

|

Габаритные размеры в рабочем положении, не более: длина ширина высота |

мм |

3070 2030 2750 |

|

Масса, не более с полным комплектом сменных рабочих органов с комплектом рабочих органов и приспособлений для выполнения основной технологической операции |

кг |

1805 1560 |

|

Установленная мощность |

кВт |

7,7 |

|

Количество двигателей |

шт. |

2 |

|

Удельный расход электроэнергии, не более |

кВт.ч/т |

0,31 |

|

Наработка на отказ II группы сложности, не менее |

ч |

100 |

|

Коэффициент готовности, не менее |

— |

0,99 |

|

Установленный срок службы, не менее |

лет |

8 |

|

Удельная суммарная оперативная трудоемкость технического обслуживания, не более |

чел.ч/ч |

0,04 |

3 УСТРОЙСТВО И РАБОТА

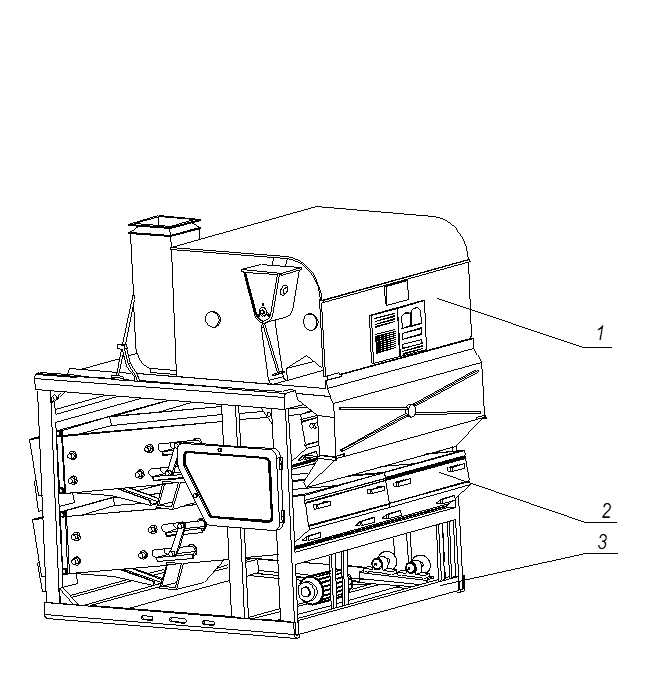

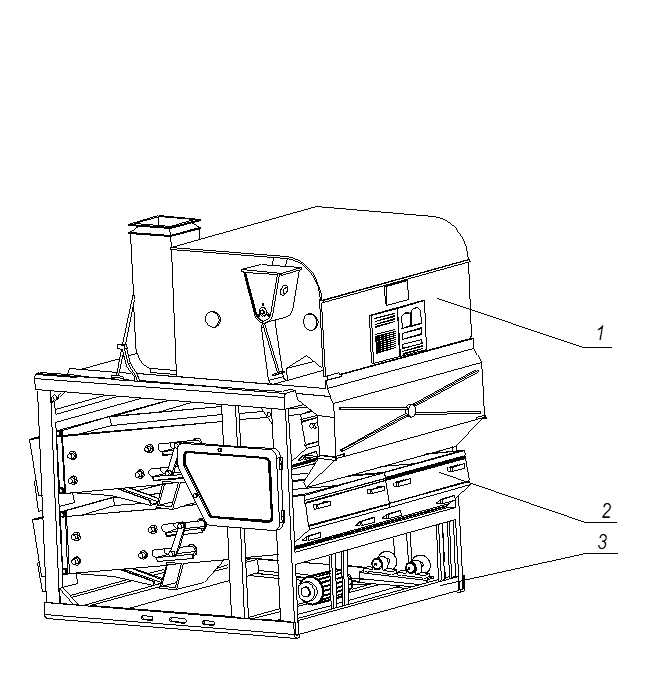

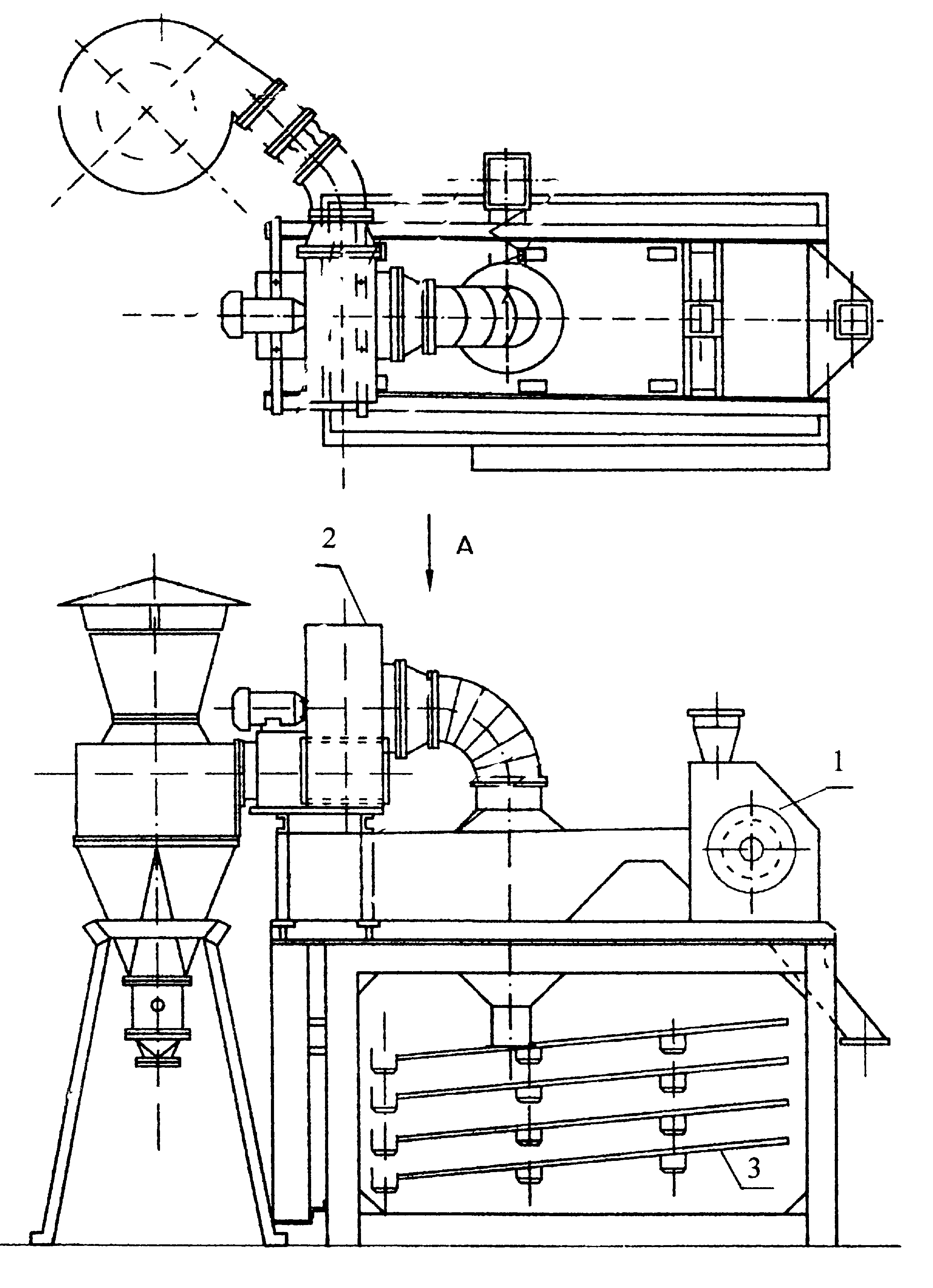

3.1 Основными рабочими органами машины (рис.2) являются: воздушная часть 1 с приемной камерой, осадочной камерой и вентилятором; решетная часть 2 с механизмом очистки решет, сварная рама 3 и приводные механизмы, передающие движение рабочим органам.

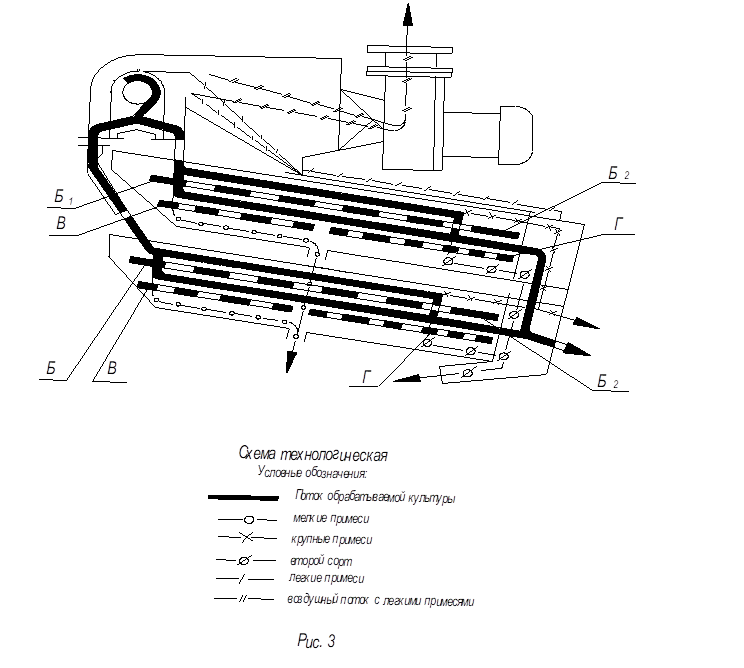

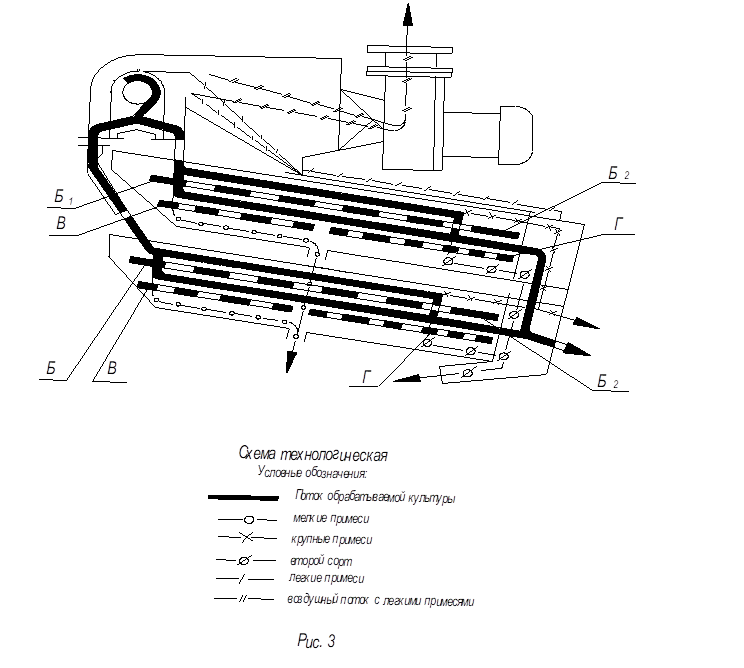

Очистка зернового материала осуществляется следующим образом (рис.3): зерновой материал, подлежащий очистке, поступает в приемную часть питающего устройства, оттуда шнеком распределяется по ширине воздушной камеры, где из общей массы выбираются легкие примеси, щуплые зерна основной культуры, которые поднимаются воздушным потоком и осаждаются в отстойной камере и через приемник легких примесей выводятся наружу. После воздушной очистки зерновой материал, распределенный на две равные части, поступает на верхний и нижний решетные станы, которые работают параллельно.

Решета Б1 делят поступающий на них материал на две фракции, примерно равные по весу, но различные по содержанию, отверстия решет подобраны таким образом, что часть зерна с мелкими примесями просыпается через решета Б1, а часть зерна с крупными примесями идет сходом на решета Б2. Такое разделение повышает производительность машины, так как решета Б2 и В работают параллельно.

Фракция с мелкими семенами (проход через решета Б1), не имеющая крупных примесей, попадает на подсевные решета В, которые выделяют мелкое зерно (2-го сорта), которое выводится через приемник семян наружу. Сход с решет Г в конце процесса объединяется с проходом

Б2 — это основное очищенное зерно.

Все фракции, кроме подсева, лотками выводятся в приемники семян, размещенные сзади каждого стана. Подсев (проход решета В) выводится специальными течками в сторону.

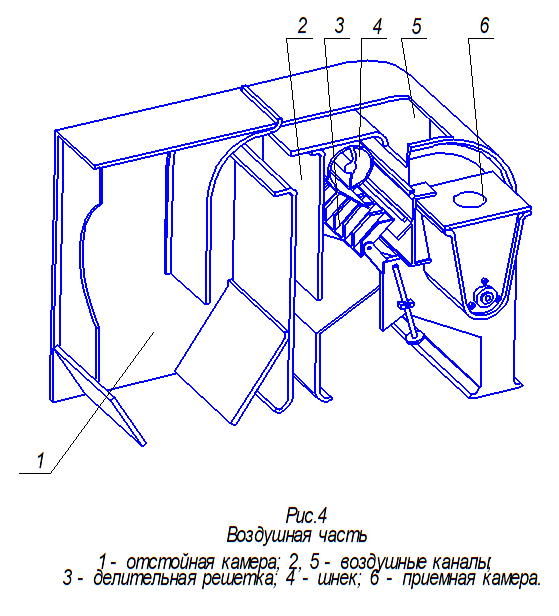

4.1 Воздушная часть (рис 4) состоит из приемной камеры 6 с двумя

воздушными каналами 2 и 5, отстойной камеры 1 и соединенного с ней посредством патрубка вентилятора.

Приемная камера 6 образуется пространством между передним 5 и задним 2 воздушными каналами. Распределение зерна по ширине приемной камеры осуществляется распределительным шнеком 4. В нижней части приемной камеры имеется делительная решетка 3, которая способствует равномерному распределению зернового материала в оба воздушных канала.

Отстойная камера 1 предназначена для сбора легких соломистых примесей и пыли, уносимых воздушными потоками из каналов при работе машины. Для создания воздушных потоков в аспирационных каналах применяется центробежный вентилятор. В выходной части вентилятора имеется заслонка для регулирования скорости воздушного потока в аспирационных каналах.

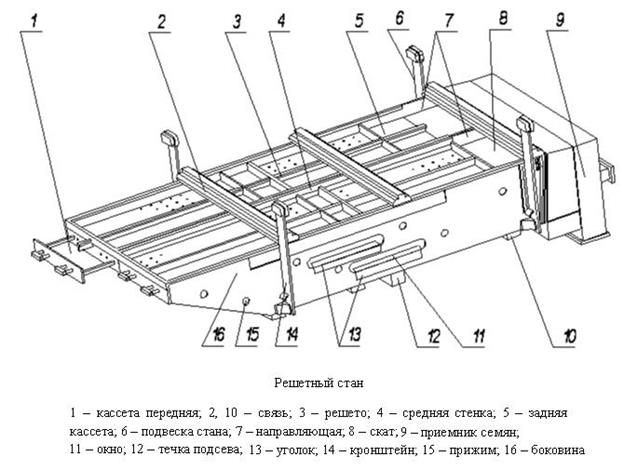

4.2 Решетная часть машины состоит из верхнего и нижнего станов и механизма очистки решет. Оба решетных стана имеют одинаковую конструкцию и работают параллельно.

Каждый стан (рис.5) подвешен на раме четырьмя пружинными подвесками 6.

Корпуса станов цельнометаллические, сварные. Оба образуются боковинами 16, соединенными между собой дном, верхними 2 и нижними 10 связями.

Внутренний объем корпуса разделен вертикальной средней стенкой 4. На боковинах и средней стенке приварены направляющие 7 для кассет 1и 5 с решетами. В каждой кассете вставлены по два решета 3. В каждом стане устанавливаются по четыре кассеты. Они вставляются в направляющие и зажимаются эксцентриковыми прижимами 15.

Верхний ярус решет заканчивается скатами для вывода крупных примесей в приемник 9. В приемнике имеются три течки с выводами фракций очистки.

В боковинах станов имеются по два окна 11 для прохода коленчатых валов механизма очистки решет. В нижней части этих окон расположены уголки 13, которые служат опорными дорожками для ползунов механизма очистки решет.

В средней части стана расположена течка 12 для вывода подсева, к передней и задней связям и жесткостям боковин стана приварены кронштейны 14 для крепления пружин подвесок.

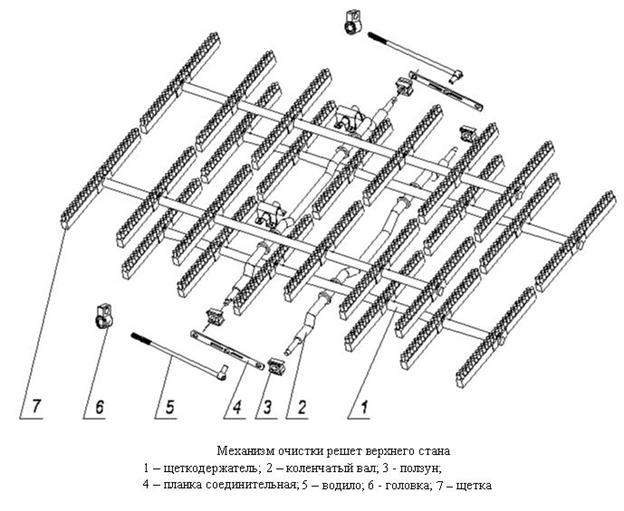

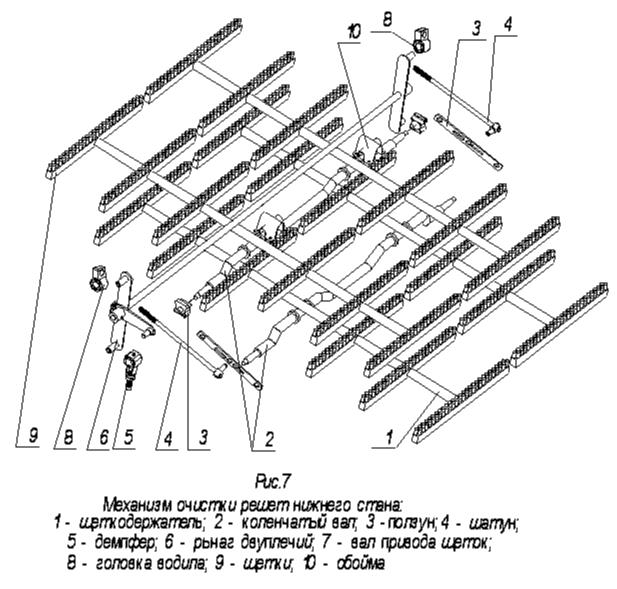

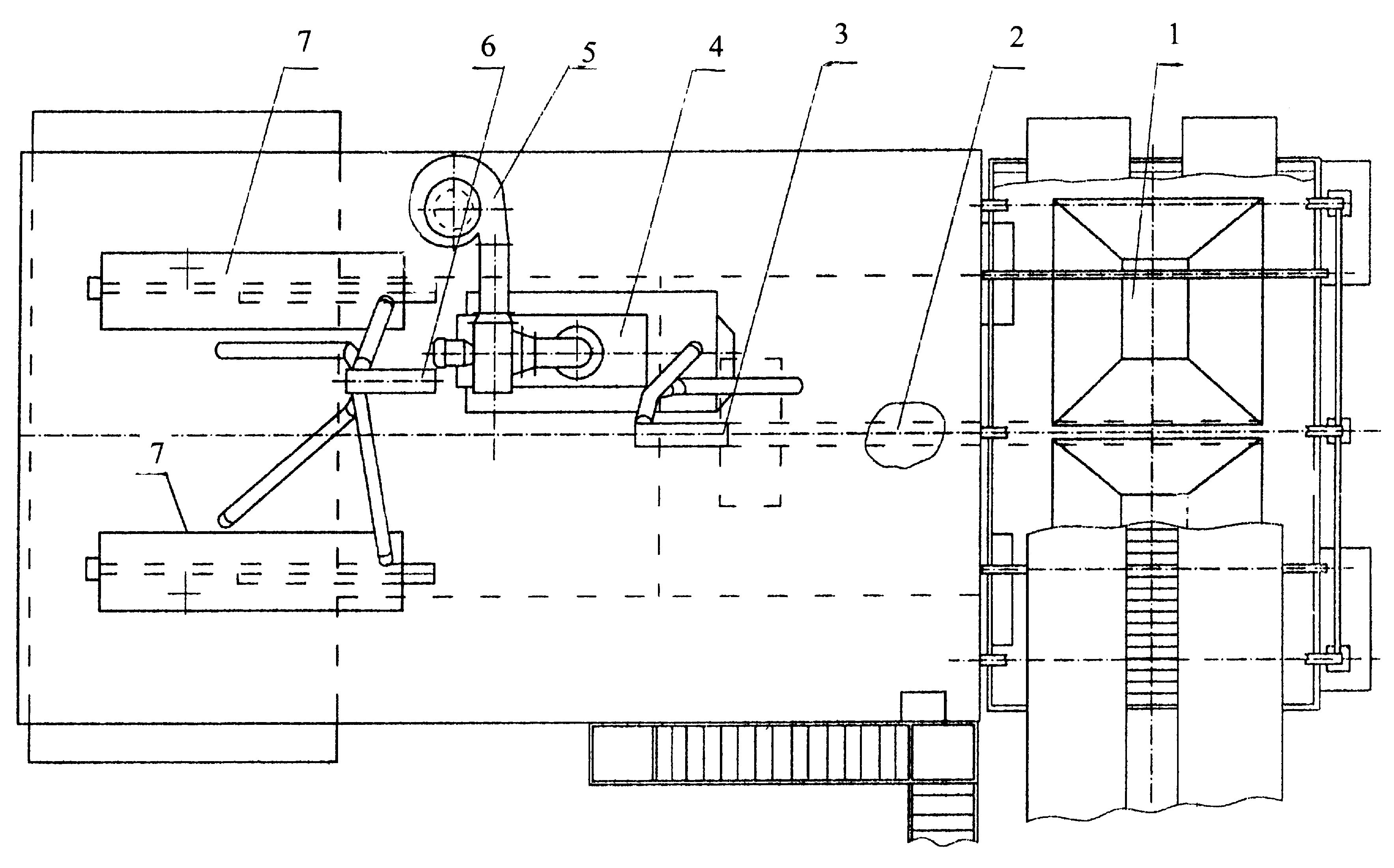

Механизм очистки решет верхнего стана (рис.6) и нижнего стана (рис.7).

Для очистки каждого ряда решет предназначены шесть щеток, установленных под решетами.

Каждая щетка 7 (рис 6) прикреплена к щеткодержателю 1, который соединен с поперечным коленчатым валом 2. На концах коленчатого вала находятся капроновые ползуны, скользящие по направляющим, жестко укрепленным на боковинах стана. Поворотом колена осуществляется изменение положения щеток относительно решета.

Щетки приводятся в возвратно-поступательное движение шатунами 4 (рис.7).

Вал привода щеток 7 установлен на раме машины в подшипниках. На валу, на шпонке крепятся два двухплечих рычага 6, которые приводятся в колебательное движение через водило 5 (рис. 7), связанное со звездочкой, установленной на валу контрпривода 7 (рис 9). Шатун и водило изменяются по длине и выполнены составными. Их длина регулируется винтовой парой (палец-головка).

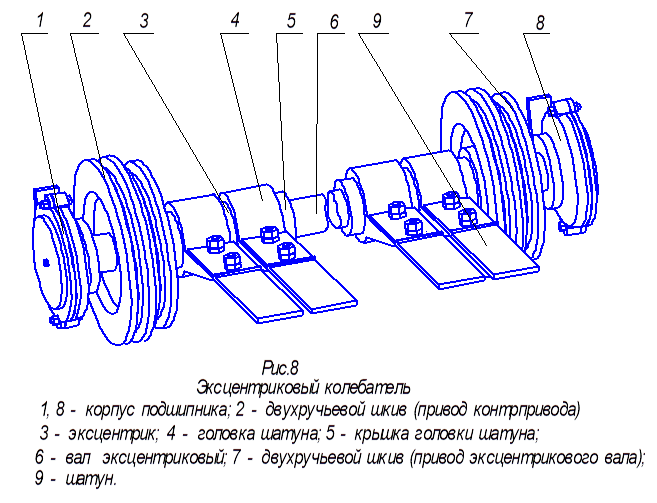

Решетные станы машины движутся возвратно-поступательно навстречу друг другу. Это движение им сообщает эксцентриковый колебатель (рис.8), закрепленный на раме. Вал 6 эксцентрикового колебателя установлен на шарикоподшипниках, вмонтированных, в свою очередь, в литые корпуса 1, 9 и закрепленных на валу конусными втулками. На валу, на призматических шпонках, установлены два двухручьевых шкива 7 и 2, четыре эксцентрика 3.

4.3 Рама является остовом для крепления всех узлов машины. Она представляет собой корпус, сваренный из горячекатаного профиля.

В нижних уголках рамы имеются отверстия для крепления машины.

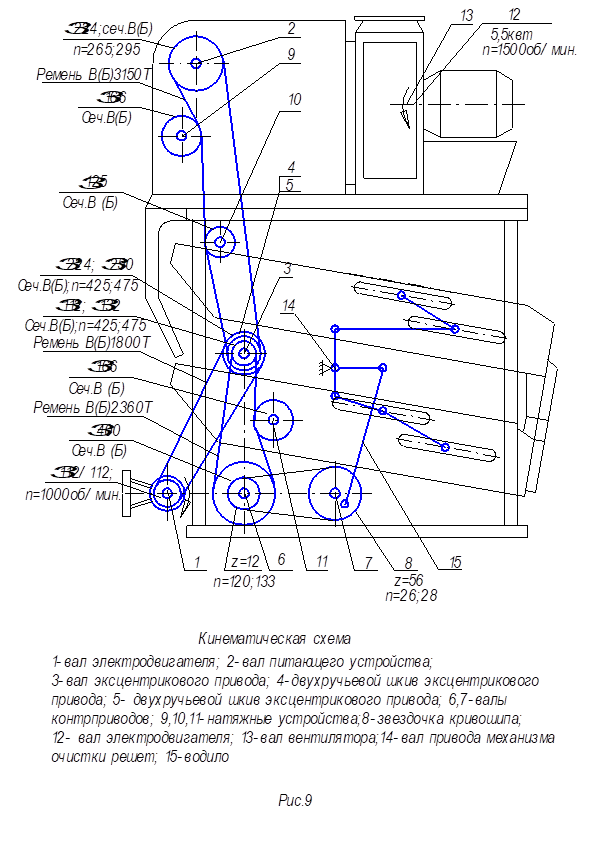

4.4 Электрооборудование (рис.9).

Рабочие органы машины приводятся в движение от электродвигателя, установленного на уголках рамы машины.

В уголках имеются пазы для перемещения электродвигателя, что позволяет регулировать натяжение ремня привода эксцентрикового вала. На эксцентриковом валу установлен на шпонке двухручьевой шкив: Æ224, Æ250.

Это позволяет получать частоту колебаний:

Æ112/ Æ250 — 425 об/мин., Æ112/ Æ224 — 475 об/мин.

На эксцентриковом валу установлен еще один двухручьевой шкив: Æ132, Æ112.

Со шкива Æ132 вращение передается на шкив питающего

устройства; со шкива Æ112 – на шкив контрпривода.

С головок эксцентриков шатунами движение возвратно-поступательно передается решетным станам.

Привод механизма очистки решет осуществляется от эксцентрикового привода через клиноременную передачу, звездочку Z=12 контрпривода 6 на звездочку Z=56 контрпривода 7. На этой звездочке крепится водило механизма очистки решет (рис.9), сообщающее трехплечевому рычагу колебательное движение.

Качающиеся рычаги шатунами приводят щетки в возвратно-поступательное движение.

4.5 Привод вентилятора осуществляется от электродвигателя (6), крутящий момент передается через шпонку, крылач фиксируется на валу электродвигателя торцевой шайбой и стопорится болтом.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Во время эксплуатации машины соблюдать следующие правила:

5.1 Включать и выключать машину, а также устранять неисправности разрешается только лицам, допущенным к ее эксплуатации.

5.2 Запрещается допускать к работающей машине посторонних лиц.

5.3 Смазку, подтягивание болтовых соединений, замену ремней, а также разного рода исправления выполнять только во время остановки машины.

5.4 Запуск машины со снятыми или неисправными ограждениями запрещается.

5.5 Не допускать перегрева подшипников, своевременно производить их смазку согласно таблице смазки.

5.6 Следить за ременными передачами, не допуская их прослабления.

5.7 Не допускается пуск и работа машины при засоренности окружающей территории и оборудования половой

6 ПОДГОТОВКА К РАБОТЕ

6.1 Сборка машины сводится к установке на машину припакованных: течки ЗВТ 02740; трубы ЗВТ 04050; лотка ЗВТ 02579, надеванию ремней, подключению машины к электросети. При необходимости, для удобства оформления разводки материала, переставить течки мелких примесей, расположенные на дне станов, в противоположную сторону.

Приводные ремни надевают на шкивы рабочих органов согласно схемам передач. Надевать ремень на шкив при помощи ломика категорически запрещается, так как при этом возможно повреждение ремня.

Для обеспечения нормальной работы передачи приводные ремни должны быть натянуты и шкивы одного контура передачи должны лежать в одной плоскости.

При надевании ремней контуров, проходящих через главный вал, необходимо:

— освободить от крепления к кронштейну рамы корпус подшипника вала со стороны привода;

— ввести ремни через зазор, образовавшийся между корпусом подшипника и опорой рамы, и провести все операции по вставлению крепления корпуса подшипника к раме.

6.2 Для проверки правильности сборки, а также для приработки трущихся механизмов машину необходимо обкатать вхолостую в течение 30 минут.

Перед обкаткой машины проверьте:

— затяжку всех гаек и стопорных винтов. При затяжке нельзя пользоваться надставками к ключам (трубами, ломиками и т.д.);

— крепление корпусов подшипников;

— натяжение приводных ремней;

— крепление двигателей к опорам.

Смажьте все подшипники, в редуктор залейте масло. Произведите расконсервацию направляющих уголков механизма очистки решет, по которым движутся ползуны. Для этого с направляющих уголков снимите заводскую смазку, протрите насухо и вновь смажьте индустриальным маслом.

Во время эксплуатации машины при появлении посторонних звуков от сухого трения, возникающих в местах контакта ползуна с уголками, необходимо провести повторную смазку.

Во избежание потерь зерна проверьте, чтобы кассеты заходили до упора в задний лист, и все сходы с решетного стана в задний приемник имели перехлест в местах стыка по ходу движения материала.

Включение двигателей осуществляется нажатием кнопок на общем пульте управления агрегатом.

6.3 Для компенсации возникающей вибрации машины предусмотрены четыре резиновые подушки-компенсаторы, входящие в комплектность машины.

Для их установки необходимо:

— установить машину на бруски размером 150x150, прикрепить подушки по углам машины под нижние пояса рамы;

— поднять машину, вытащить бруски и установить машину на место.

7 ПРАВИЛА ЭКСПЛУАТАЦИИ И РЕГУЛИРОВКИ

В процессе эксплуатации машины следует производить оптимальные регулировки в зависимости от условий, вида обрабатываемых культур и режима работы. Регулировки производите в порядке описания их в инструкции.

7.1 Подбор и установка решет

Качество разделения на решетах в значительной степени зависит от подбора решет. Подбор решет производить согласно таблицы 2.

Для очистки семян кормовых бобов решета поставляются по отдельным заказам за дополнительную плату.

При подборе решет необходимо учесть следующее:

Решето Б1 должно делить поступающий материал на две фракции для последующей очистки на решетах Б2, В, Г (рис. 3).

Подбор решет

Таблица 2

|

Обрабатываемая культура |

Решета |

|||

|

Б1 |

Б2 |

В |

Г |

|

|

Пшеница |

2,2-3,0 |

3,0-4,0 |

1,7; 2,0-2,5 |

1,7-2,4 |

|

Рожь |

2,2-2,6 |

3,0-3,6 |

2,0-2,5 |

1,5-2,0 |

|

Ячмень |

2,4-3,0 |

3,6-5,0 |

Æ2,5 |

2,0-2,4 |

|

Овес |

2,0-2,4 |

2,6-3,6 |

Æ2,5 |

1,7-2,0 |

|

Кукуруза |

Æ8,0 |

Æ10,0 |

Æ5,0 |

Æ6,5 |

|

Просо |

1,7-2,0 |

2,0-2,4 |

Æ2,0 |

1,5-1,7 |

|

Гречиха |

4,0-3,0 |

Æ5,0-6,5 |

Æ2,5-3,6 |

Æ3,6-4,0 |

|

Горох |

Æ5,0-6,5 |

Æ8,0-9,0 |

Æ3,6-5,0 |

Æ4,0-4,5 |

|

Бобы кормовые |

6,5-8,0 Æ11,0 |

8,5-10,0 Æ11,5-12 |

4,5-5,5 Æ6,5 |

Æ6,5 |

|

Рис |

2,4-2,8 Æ5,0-5,5 |

2,8-3,0; 3,2 Æ5,0-6,5 |

2,0; 2,2 Æ2,5-3,0 |

2,2-2,4 Æ3,2-3,6 |

|

Подсолнечник |

Æ4,0-5,5 |

Æ8-10 |

Æ5,0 |

Æ4,0 |

Решето Б2 отделяет крупные примеси от зерна. Оно подбирается с минимальными ячейками, но так, чтобы все зерно проходило через отверстия.

Решета В и Г выполняют одну функцию: выделяют из зерна частицы мельче основной культуры (семена сорняков, пыль и щуплое зерно). Размеры отверстий этих решет меньше минимального размера зерна по ширине и толщине.

При обработке семенного материала отверстия на решетах В и Г должны быть несколько большими, чем при обработке продовольственного зерна.

При работе с выделением фуража решета подбираются так, чтобы они выделяли мелкое, не пригодное для посева зерно. Все решета имеют одинаковые габаритные размеры, что делает возможным использование любых решет при очистке разных культур.

Установив любые решета, проверьте правильность их подбора. Для этого необходимо осмотреть выходы материала из машины.

7.2 Регулировка щеток

Для более мягкой работы механизма очистки решет поджатие щеток на верхнем ярусе решетных станов может быть слабее, чем на нижнем. При этом касаться щетина может только поверхности решета верхнего яруса, выступая местами над его поверхностью не более чем на 1 мм.

На качество очистки зерна большое влияние оказывает непрерывная очистка решет от забившихся в отверстия зерен. Поэтому для нормальной очистки решет правильно отрегулируйте щетки.

Щетки регулируются поворотом коленчатого вала (рис.6, рис.7) механизма очистки решет таким образом, чтобы щетина щеток полностью выходила над поверхностью решет на 1-2 мм.

По мере истирания щетины требуется повторная регулировка. Необходимо учесть, что в каждом случае при выемке решет нужно опустить щетки во избежание поломок и для облегчения выемки кассет с решетами.

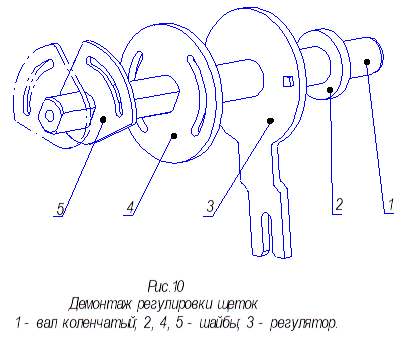

Демонтаж механизма регулировки щеток (рис.10) производите в следующем порядке:

— опустите щетки;

— отверните гайки и снимите болты, соединяющие в один пакет стопорные шайбы 4, 5 и регулятор 3. Стопорная шайба снимается поворотом в проточке оси до смещения плоских граней;

— снимите шайбу 4, регулятор, соединительную планку, прокладочную шайбу и шатун.

Стопорная шайба 5, находящаяся в проточке, предохраняет от перемещения соединительные плашки и шатун вдоль коленчатого вала.

За счет поворота шайбы 4 и регулятора 3 относительно друг друга изменяется угол между ними и, следовательно, высота подъема щеток.

7.3 Регулировка кинематического режима

Эксцентриковый вал приводится во вращение клиноременной передачей от электродвигателя. Передача позволяет осуществлять две ступени частоты колебаний станов.

В зависимости от вида очищаемой культуры производится изменение кинематического режима с 475 на 425 об/мин, для чего необходимо произвести следующие операции:

-сбросить со шкива двигателя машины ремень контура «двигатель-

главный вал» (Æ112/ Æ224);

-надеть ремень контура «двигатель-главный вал» (Æ112/ Æ250).

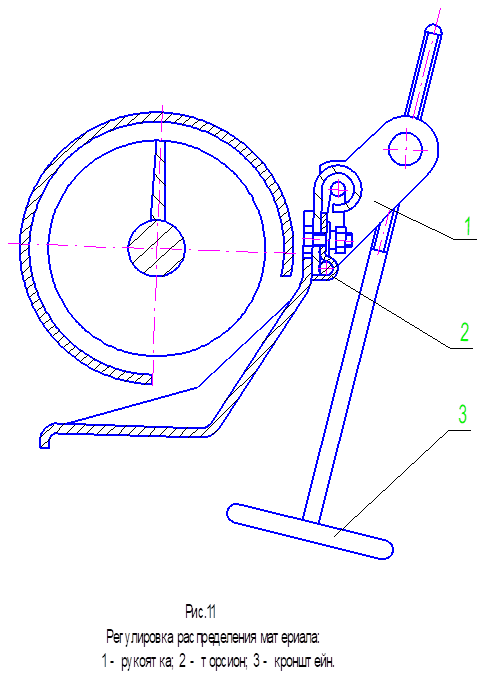

7.4 Регулировка распределения материала

Равномерность распределения материала по ширине решетного стана производите с помощью рукоятки 1 (рис. 11) , за счет изменения усилия поджатия клапана-питателя торсионом 2, закрепленным в кронштейне 3.

Усилие поджатия клапана тем больше, чем:

— более сыпуч материал;

— менее влажен;

— обладает большим объемным весом.

7.5 Регулировка воздушного потока

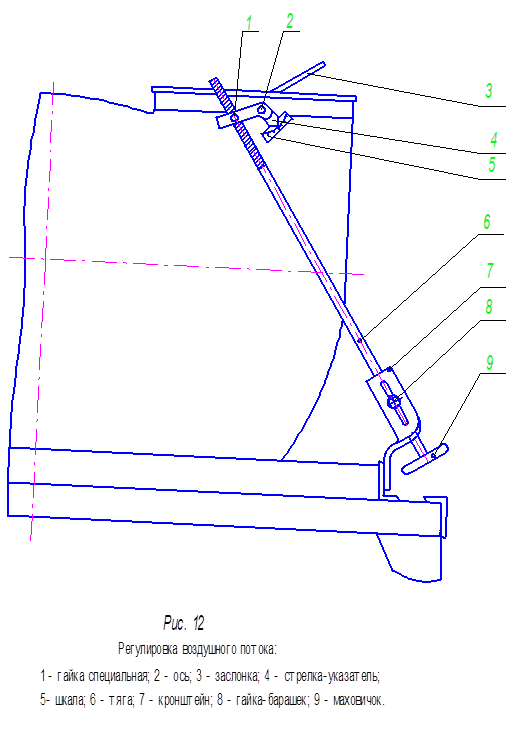

После того, как установлена подача зернового материала, приступите к регулировке воздушного потока в аспирационных каналах (рис.12). Установите такую скорость воздушного потока, чтобы из зернового материала выделялись пыль, части соломы, полова, легкие сорняки и т.д.

Регулировка осуществляется изменением положения заслонки 3 на выходе вентилятора, маховичком 9 и фиксацией его положения в кронштейне по длине паза гайкой-барашком 8. Заслонка поворачивается вокруг оси 2 при помощи тяги 6 с резьбой и специальной гайкой 1.

7.6 Очистка машины от остатков зернового материала

После работы и особенно при переходе к работе на другой культуре машина должна быть тщательно очищена от остатков зерна. Для этого необходимо прокрутить машину вхолостую. Когда сойдут все остатки зернового материала, остановите ее и выньте решета. Все узлы тщательно обметите веником или щеткой, очистите щетки от застрявших в них зерен.

После очистки подберите решета для новой культуры и вставьте их

8 НЕИСПРАВНОСТИ И МЕТОДЫ ИХ

УСТРАНЕНИЯ

Таблица 3

|

Неисправности, внешнее проявление |

Метод устранения, необходимые регулировки и испытания |

Применяемые инструменты и принадлежности |

Примечание |

|

1 |

2 |

3 |

4 |

|

Сильная вибрация машины |

Проверьте затяжку болтов, крепящих шатуны решетчатых станов к корпусам эксцентриков, стану, подвески станов (пружины) к раме. Проверьте параллельность шатунов боковинам станов |

Ключи гаечные по ГОСТ 2839 |

Допускаемая непараллельность 2 мм на длине шатуна |

|

Стук в решетном стане |

Проверьте крепление решетных рамок в стане. Проверьте посадку шкивов на эксцентриковом валу. |

Ключи гаечные |

|

|

Наличие значительного количества полноценного зерна в отходах |

Правильно подберите решета. Устраните подсоры в станах, перекос решетной рамки или неплотное поджатие ее к направляющим боковинам |

Таблица 2 подбора решет |

|

|

Решета работают одной стороной |

Отрегулируйте поджатие клапана питающего устройства. Проверьте прямолинейность кромки клапана и, при необходимости отрихтуйте. |

Уровень |

|

|

Проверьте работу механизма очистки решет. Проверьте установку машины, если необходимо, установите ее по уровню |

|||

|

Неравномерное распределение материала на два аспирационных канала |

Проверьте и удалите случайно попавшие крупные примеси, предметы из делителя |

Ключи гаечные, молоток |

|

|

Забиваются решета |

Поднятие щетки |

Ключи гаечные |

|

|

Зерно плохо очищено: много крупного сора |

Прибавьте воздух. Решета Б 1 и Б 2 поставьте мельче |

||

|

Зерно на вид чистое, но много мелких примесей и щуплого зерна |

Решета В и Г поставьте крупнее |

||

|

Прекращение воздушной очистки |

Проверьте положение заслонки регулятора скорости воздушного потока и надежность соединений отстойной камеры с аспирационной системой. Устраните забивание центробежно—инерционного пылеотделителя примесями. Проверьте работу аспирационных каналов через люки в боковых стенках отстойной камеры. |

9 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

9.1 Техническое обслуживание-это комплекс операций по поддержанию работоспособности и исправности машины. Оно включает контрольно-осмотровые работы, контроль технического состояния, очистку, смазывание, крепление болтовых соединений, контрольно-регулировочные работы.

Техническое обслуживание должно проводиться:

— при эксплутационной обкатке;

— при использовании;

— при хранении.

Своевременное и правильное техническое обслуживание машины обеспечивает надежность ее эксплуатации.

9.2 Техническое обслуживание при эксплуатационной обкатке должно проводиться при подготовке машины к хозяйственным работам:

— при подготовке машины к обкатке;

— при обкатке;

— при окончании обкатки.

9.3 Техническое обслуживание при использовании имеет следующие виды:

— ежесменное техническое обслуживание (ЕТО);

— первое техническое обслуживание (ТО-1).

9.3.1 Ежесменное техническое обслуживание (ЕТО) проводят через каждые 8-10 часов работы машины.

9.3.2 Первое техническое обслуживание (ТО-1) проводят через 120

часов работы машины.

Допускается отклонение фактической периодичности (опережение или запаздывание) ЕТО, ТО-1 от установленной на 20%.

9.4 Техническое обслуживание при длительном хранении должно производиться:

— при подготовке машины к хранению;

— в период хранения;

— при снятии с хранения.

9.4.1 Техническое обслуживание машины при подготовке к хранению проводите сразу после окончания работ.

9.4.2 Техническое обслуживание машины в период хранения проводите путем проверки состояния машины не реже одного раза в два месяца.

9.4.3 Техническое обслуживание машины при снятии ее с хранения проводите перед началом хозяйственных работ.

Содержание технического обслуживания при подготовке машины к эксплуатационной обкатке и ее проведении аналогично ЕТО.

Содержание технического обслуживания по окончании эксплуатационной обкатки аналогично ТО-1.

Перечень работ, выполняемых по каждому виду

технического обслуживания.

Таблица 4

|

Содержание работ и методика их проведения |

Технические требования |

Приборы, инструменты, приспособления, материалы для проведения работ |

Примечание |

|

1 |

2 |

3 |

4 |

Ежесменное техническое обслуживание (ЕТО)

|

Очистите от пыли, растительных остатков и грязи наружные поверхности машины и рабочие органы |

Щётка, ветошь |

|||||

|

Осмотрите и подтяните крепления шатунов, эксцентриков, корпусов подшипников |

Болтовые соединения должны быть затянуты. Величина крутящих моментов затяжки: М6-5.3 Н*м; М8-13.2 Н*м; М10-26 Н*м; М12-118 Н*м |

|||||

|

Подшипники не должны перегреваться. Допустимый нагрев +50 ºС |

Поверхность корпуса подшипников не должна быть горячей на ощупь |

|||||

|

Проведите необходимые регулировочные работы |

||||||

|

Первое техническое обслуживание (ТО-1) |

||||||

|

Очистите от пыли, растительных остатков и грязи наружные поверхности машины и рабочие органы |

Щётка, ветошь |

|||||

|

Осмотрите и, при необходимости, подтяните крепления шатунов, эксцентриков, корпусов подшипников, а также стопорные винты на шкивах |

Болтовые соединения должны быть надёжно затянуты |

Комплект инструментов |

||||

|

Осмотрите корпуса подшипников и эксцентриков |

Подшипники не должны перегреваться. Допустимый нагрев +50 ºС |

Поверхность корпуса подшипника не должна быть горячей на ощупь |

||||

|

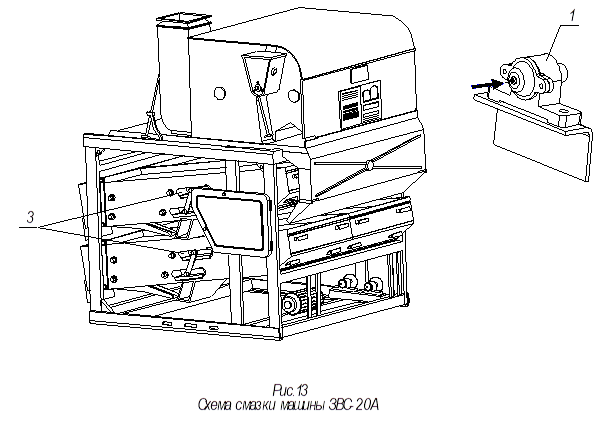

Проведите смазку машины согласно схеме и таблице смазки (Рис.14) |

Смазочный материал должен быть чистым. |

Шприц рычажно-плунжерный. Солидол ГОСТ 1033 или ГОСТ 4366 или Литол-24 ГОСТ 21150 |

||||

|

Проверьте и, при необходимости, отрегулируйте натяжение клиновых ремней. |

Величина прогиба ветвей ремня: 15 мм при усилии 30Н (ремень Б 3150 Т) |

Комплект инструментов. |

||||

|

Техническое обслуживание по окончании эксплуатационной обкатки |

||||||

|

Очистите от пыли, грязи и растительных остатков наружные поверхности машины и рабочие органы |

Щётка, ветошь |

|||||

|

Осмотрите и, при необходимости, подтяните крепления шатунов, эксцентриков, корпусов подшипников, а также стопорные винты на шкивах |

Болтовые соединения должны быть надёжно затянуты |

Комплект инструментов |

||||

|

Осмотрите корпуса подшипников и эксцентриков |

Подшипники не должны перегреваться. Допустимый нагрев +50 ºС |

Поверхность корпуса подшипников не должна быть горячей на ощупь |

||||

|

Произведите смазку машины согласно схеме и таблице смазки |

Смазочный материал должен быть чистым |

Шприц рычажно-плунжерный. Солидол ГОСТ 1033 или ГОСТ 4366 или Литол-24 ГОСТ 21150 |

||||

|

Проверьте и, при необходимости, отрегулируйте натяжение клиновых ремней |

Величина прогиба ветвей ремня 15 мм при усилии 30 Н |

Комплект инструментов |

||||

|

Техническое обслуживание при подготовке к длительному хранению |

||||||

|

Тщательно очистите машину от пыли, грязи, зерновых остатков и ржавчины. Запустите машину вхолостую, затем остановите, снимите решета, опустите и очистите их от застрявших в них зерен, все части тщательно обметите |

Щетка, ветошь, синтетическое моющее средство «Комплекс» |

|||||

|

Осмотрите машину и дайте визуальную оценку ее техническому состоянию. Определите возможность дальнейшей эксплуатации без ремонта |

||||||

|

Устраните все обнаруженные при осмотре технические неисправности |

Комплект инструментов и принадлежностей |

|||||

|

Снимите приводные ремни. Промойте теплой мыльной водой, просушите, припудрите тальком |

Ремни должны быть промыты, высушены и сданы в кладовую |

Вода, промывочная жидкость, тальк, бирка |

||||

|

Подшипники качения промойте в бензине с добавлением масла, установите на место и смажьте |

К бензину добавить 5-10 % масла |

Бензин, масло |

||||

|

Рабочие поверхности щкивов очистите и покройте защитным восковым составом ЗВВД-13 или защитной смазкой НГ-208 или К 17 или солидолом |

Микровосковые составы ЗВВД-13 ТУ 38-101-716 или ПЭВ-74 ТУ 38-101-108. Кисть, ветошь |

|||||

|

Обезжирьте и покройте защитным восковым составом направляющие под ползуны, регулировочные винты, шпильки ,крепления лотка загрузки нижнего решетного стана, тягу поджатия клапана воздушной части |

||||||

|

Восстановите поврежденную окраску путем зачистки и нанесения на поверхность лакокрасочного покрытия |

Поврежденная окраска должна быть восстановлена путем нанесения лакокрасочного покрытия в соответствии с ГОСТ 3282-82. Защитите клиновые ремни от попадания на них краски |

Шкурка шлифовальная, кисть, эмаль АС-182, ГОСТ 19024, пистолет-распылитель |

||||

|

Очистите, смажьте и сдайте на склад инструменты и принадлежности, прикрепив бирки с указанием хозяйственного номера машины (рис.15) |

Ветошь обтирочная, промывочная жидкость, солидол ГОСТ 1033 или ГОСТ 4366, бирки |

|||||

|

Техническое обслуживание машины в период хранения |

||||||

|

Проверьте комплектность машины с учетом хранящихся на складе принадлежностей |

Состояние машины следует проверять в период хранения в закрытых помещениях не реже 1 раза в 2 месяца |

|||||

|

Проверьте состояние защитной смазки, целостность окраски, отсутствие коррозии |

||||||

|

Техническое обслуживание при снятии с хранении |

||||||

|

Очистите машину от пыли |

Ветошь обтирочная, бензин, моющее средство «Комплекс» или «Импульс» |

|||||

|

Установите на машину ременные передачи, произведите натяжение ремней |

Приводные ремни должны быть натянуты до норм, приведенных в данной таблице |

Набор гаечных ключей: 7811-0004 2(10х12) 7811-0023 2(17х19) 7811-0026 2(24х27) 7811-0027 2(13х14) ГОСТ 2839 |

||||

|

Проверьте и, при необходимости, подтяните болтовые соединения. Болты с сорванной резьбой замените |

Все болтовые соединения должны быть затянуты, величина крутящего момента затяжки резьбовых соединений должна соответствовать РТМ 23.4.290-77 для М6-0,71 кгс*м, М8-1,7 кгс*м, М10-3,55 кгс*м, М12-6,0 кгс*м |

То же |

||||

|

Очистите масленки от пыли и смажьте подшипники |

Подшипники и другие смазочные места должны быть заполнены соответствующей смазкой |

Шприц рычажно-плунжерный. Солидол: ГОСТ 4366 или ГОСТ 1033 или Литол-24 ГОСТ 21150 |

||||

|

Подготовьте машину к работе, произведите регулировку всех составных частей |

Подготовку и регулировку производите согласно разделу 6 «Подготовка к работе» |

Комплект инструментов |

||||

9.3. Содержание и порядок проведения работ по использованию запасных частей, входящих в ЗИП.

9.3.1. Номенклатура и количество запасных частей, входящих в ЗИП, выбраны из условия поддержания работоспособности машины в течение гарантийного срока службы. Работы по установке запасных частей взамен изношенных или вышедших из строя рекомендуется проводить во время технического обслуживания или в момент выхода деталей из строя.

Таблица норм расхода материала по всем видам технического обслуживания |

|||||||

|

Таблица 5 |

|||||||

|

Наименование материала |

ГОСТ, ТУ марка |

Ед. изм. |

Виды технического обслуживания |

||||

|

Экспл. обкатка |

ЕТО |

ТО-1 |

При подготовке к хранению |

При снятии с хранения |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Солидол |

ГОСТ 1033 или ГОСТ 4366 |

кг |

0,2 |

0,2 |

0,5 |

0,2 |

|

|

Промывочная жидкость |

ГОСТ 10547 |

л |

0,5 |

||||

|

Синтетическое моющее средство «Комплекс» |

ТУ 38-40746 |

л |

0,5 |

||||

|

Микровосковые составы ЗВВД-13 ПЭВ-74 |

ТУ 38-101-716 ТУ 38-101-103 |

кг кг |

0,1 0,1 |

||||

|

Ветошь обтирочная |

кг |

0,1 |

0,1 |

0,3 |

0,3 |

||

|

Тальк ТР ЦВ |

ГОСТ 19729 |

кг |

0,1 |

||||

|

Бензин |

ГОСТ 20799 |

л |

0,3 |

0,3 |

|||

|

Шкурка шлифовальная |

ГОСТ 5009 |

кг |

0,1 |

||||

|

Уайт-спирит |

ГОСТ 3134 |

л |

0,3 |

||||

|

Эмаль АС-182 |

ГОСТ 19024 |

кг |

0,3 |

||||

|

Эмаль ПФ-188 |

ТУ 6-10-1584 |

кг |

0,5 |

||||

|

Бирки из фанеры |

ГОСТ 3916 |

кг |

0,3 |

||||

|

Масло трансмиссионное ТЭп-15 или ТАп-15В |

ГОСТ 23652 |

л |

0,9 |

0,9 |

Таблица смазки |

||||

|

Таблица 6 |

||||

|

Номер Позиции на схеме смазки |

Наименование точек смазки |

Наименование марки и обозначение стандарта на смазочные материалы и жидкости |

Количество точек и их объем, л |

Периодичность смазки |

|

1. |

Подшипники эксцентрикового вала |

Солидол ГОСТ 1033 или ГОСТ 4366 |

2 / 0,066 |

Через 500 часов или 1 раз в сезон |

|

2. |

Цепь механизма очистки |

Трансмиссионное масло ТЭп-15 или ТАп — 15В ГОСТ 23652 |

1 / 0,1 |

Через 250 часов |

|

3. |

Уголок опорный ползунов |

Солидол ГОСТ 1033 или ГОСТ 4366 |

8 / 0,320 |

Через 125 часов работы |

Трудоемкость и продолжительность видов техническогообслуживания

Таблица 7

|

Вид технического обслуживания |

Продолжительность, ч |

Трудоемкость, чел.ч |

|

ТО при использовании: — ежесменное (ЕТО) — первое техническое (ТО-1) |

0,25 0,5 |

0,25 0,5 |

|

ТО при эксплуатационной обкатке: — при подготовке машины к обкатке — при обкатке |

0,25 0,5 |

0,25 0,56 |

|

при окончании обкатки |

0,5 |

0,5 |

|

— в период хранения — при снятии с хранения |

6 0,2 5 |

6 0,2 5 |

ПРИЛОЖЕНИЕ 1

СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Машина первичной очистки зерна ЗВС-20А

Заводской номер ___________________________________________

Соответствует ТУ 4735-002-89711780-2014 и признано годной для эксплуатации

М.П. Дата выпуска «___»____________ 20__ г.

_____________________________________

( подпись лиц, ответственных за приемку)

Примечание: форму заполняет предприятие – изготовитель

Адрес установки изделия__________________________________________

Приложение 2

|

Заполняется изготовителем |

ГАРАНТИЙНЫЙ ТАЛОН 1. Машина первичной очистки зерна ЗВС-20А 2.___________________________________________________________ (число, месяц и год выпуска) 3.___________________________________________________________ (порядковый номер изделия) Изделие полностью соответствует чертежам, техническим условиям, государственным стандартам. Гарантируем исправность изделия в течение 12 месяцев со дня его ввода в эксплуатацию , при условии ввода в эксплуатацию не позднее 12 месяцев с момента получения потребителем М.П. Контролер ______________________________________________________________ Личная Расшифровка подпись подписи ______________________________________________________________ |

|

Заполняется потребителем |

1._____________________________________________________________ дата получения изделия потребителем Личная Расшифровка на складе изготовителя подпись подписи 2.__________________________________________________________ дата ввода изделия в эксплуатацию Личная Расшифровка подпись подписи М.П. |

ПРИЛОЖЕНИЕ 3

АВАРИЙНЫЙ АКТ №_______

«___»____________20___г. Копии направлены:

1.__________________________

2.__________________________

Настоящий акт составлен в__________________________________________

(Указать хозяйство, область, район)

комиссией в составе: 1.__________________________________________________

2.__________________________________________________

3._________________________________________________

в том, что при работе машины ЗВС-20А

Заводской №____________принята__________________________________________

(Указать время приемки от транспортной или другой организации)

______________________________________________________________

произошла аварийная поломка, выразившаяся в___________________________________________________________________________________________________________________________________

(Указать причину, вызвавшую аварию)

и повлекшая за собой выход из строя следующих деталей и сборочных единиц:

______________________________________________________________

(Указать номера деталей и сборочных единиц или их названия)

______________________________________________________________

______________________________________________________________

По заключению комиссии указанная авария произошла по вине

______________________________________________________________

(Указать виновника: предприятие-изготовитель, поставщик или хозяйство)

по причине_______________________________________________

( Указать причину)

Детали________________________________________________________________________________________________________________________________________________________________________________, послужившие причиной аварии, высылаем в адрес ОТК предприятия-изготовителя.

Детали_______________________________________________________

_____________________________________________________________

могут быть восстановлены самим хозяйством.

Для полного восстановления изделия необходимы детали: _____________________________________________________________

_____________________________________________________________

(Указать перечень деталей)

Просим______________________________________ выслать в наш адрес:

(Указать поставщика)

________________________________________________________________

(Указать четко и подробно почтовый адрес и адрес станции отгрузки)

_____________________________________________________________

(Подпись ответственного лица и печать хозяйства)

Содержание

- Руководства по эксплуатации зерноочистительных машин

- 2018г.

- Содержание

- 1 ОПИСАНИЕ И РАБОТА

- 1.1 Описание и работа изделия

- 1.1.1 Назначение изделия

- 1.1.2 Характеристики изделия

- 1.1.3 Состав изделия

- 1.1.4 Устройство и работа

- 1.1.5 Инструмент и принадлежности

- При обработке различных культур необходимо производить замену сетчатого транспортера . Размеры сетки подбираются в зависимости от обрабатываемой культуры (таблица 3 ).

- 1.2 Описание и работа составных частей изделия

- 1.2.1 Камера приемная

- 1.2.2 Воздушная часть

- 1.2.3 Привод

- 1.2.4 Электрооборудование

- 2 Использование по назначению

- 2.1 Подготовка изделия к использованию

- 2.1.1 Требования безопасности

- 2.1.2 Правила и порядок смазки изделия

- 2.1.3 Досборка, монтаж, наладка и обкатка изделия

- 2.1.4 Правила эксплуатации и регулировки

- 2.2 Возможные неисправности и методы их устранения

- 3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

- 4 Текущий ремонт

- 5 ПРАВИЛА ХРАНЕНИЯ

- 6 ТРАНСПОРТИРОВАНИЕ

Руководства по эксплуатации зерноочистительных машин

МАШИНА ПЕРВИЧНОЙ ОЧИСТКИ ЗЕРНА

ЗВС-20А

ПАСПОРТ и РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

(техническое описание и инструкции по применению)

2018г.

Содержание

Устройство и работа

Устройство и работа составных частей

Подготовка к работе

Правила эксплуатации и регулировки

Неисправности и методы их устранения

Свидетельство о приемке

Приложение 1 Перечень подшипников качения

Приложение 2 Показатели регулировки

Приложение 3 Перечень запасных частей, инструмента и

1 ВВЕДЕНИЕ

Машина первичной очистки зерна ЗВС-20А (далее по тексту машина) предназначена для работы в составе технологического оборудования зерноочистительных агрегатов, комплексов и специальных лини й во всех

сельскохозяйственных зонах страны.

Машина осуществляет очистку зернового материала воздушным

потоком и решетами.

Машина выделяет из зернового материала колосовых, крупяных,

зернобобовых культур, кукурузы, подсолнечника и сорго крупные, мелкие и легкие примеси.

Установку машин ЗВС-20А и разводк у зернопроводов на ЗАВ производить по прилагаемой схем е ( рис. 1 ).

2 ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные технические данные машины приведены в таблице 1.

Номинальная производительность за 1 час основного времени на пшениц е объемной массой 760 г/л, влажностью до 16 %, содержанием примесей до 10%, в том числе сорн ых — до 3%

Количество обслуживающего персонала

Основные показатели качества

Содержание в очищенном материале

пневмосепарацией и решетами,

Содержание полноценного зерна

Основной культуры в отходах, не более

Дробление зерна основной культуры, не более

Коэффициент использования эксплуатационного времени, не менее

Габаритные размеры в рабочем

положении, не более:

с полным комплектом сменных

с комплектом рабочих органов

и приспособлений для выполнения

основной технологической операции

Удельный расход электроэнергии, не более

Наработка на отказ II группы сложности, не менее

Коэффициент готовности, не менее

Установленный срок службы, не менее

Удельная суммарная оперативная

обслуживания, не более

3 УСТРОЙСТВО И РАБОТА

3.1 Основными рабочими органами машины (рис.2) являются: воздушная часть 1 с приемной камерой, осадочной камерой и вентилятором ; решетная часть 2 с механизмом очистки решет, сварная рама 3 и приводные механизмы, передающие движение рабочим органам.

Очистка зернового материала осуществляется следующим образом (рис.3): зерновой материал, подлежащий очистке, поступает в приемную часть питающего устройства, оттуда шнеком распределяется по ширине воздушной камеры, где из общей массы выбираются легкие примеси, щуплые зерна основной культуры, которые поднимаются воздушным потоком и осаждаются в отстойной камере и через приемник легких примесей выводятся наружу. После воздушной очистки зерновой материал, распределенный на две равные части, поступает на верхний и нижний решетные станы, которые работают параллельно.

Решета Б1 делят поступающий на них материал на две фракции, примерно равные по весу, но различные по содержанию, отверстия решет подобраны таким образом, что часть зерна с мелкими примесями просыпается через решета Б1, а часть зерна с крупными примесями идет сходом на решета Б2. Такое разделение повышает производительность машины, так как решета Б2 и В работают параллельно .

Фракция с мелкими семенами (проход через решета Б1), не имеющая крупных примесей, попадает на подсевные решета В, которые выделяют мелкое зерно (2-го сорта), которое выводится через приемник семян наружу. Сход с решет Г в конце процесса объединяется с проходом

Б2 — это основное очищенное зерно.

Все фракции, кроме подсева, лотками выводятся в приемники семян, размещенные сзади каждого стана. Подсев (проход решета В) выводится специальными течками в сторону.

4.1 Воздушная часть (рис 4) состоит из приемной камеры 6 с двумя

воздушными каналами 2 и 5, отстойной камеры 1 и соединенного с ней посредством патрубка вентилятора.

Приемная камера 6 образуется пространством между передним 5 и задним 2 воздушными каналами. Распределение зерна по ширине приемной камеры осуществляется распределительным шнеком 4. В нижней части приемной камеры имеется делительная решетка 3, которая способствует равномерному распределению зернового материала в оба воздушных канала.

Отстойная камера 1 предназначена для сбора легких соломистых пр и месей и пыли, уносимых воздушными потоками из каналов при работе машины. Для создания воздушных потоков в аспирационных каналах применяется центробежный вентилятор. В выходной части вентилятора имеется заслонка для регулирования скорости воздушного потока в аспирационных каналах.

4.2 Решетная часть машины состоит из верхнего и нижнего станов и механизма очистки решет. Оба решетных стана имеют одинаковую конструкцию и работают параллельно.

Каждый стан (рис.5) подвеш ен на рам е четырьмя пружинными подвесками 6.

Корпуса станов цельнометаллические, сварные. Оба образуются боковинами 16, соединенными между собой дном, верхними 2 и нижними 10 связями.

Внутренний объем корпуса разделен вертикальной средней стенкой 4. На боковинах и средней стенке приварены направляющие 7 для кассет 1 и 5 с решетами. В каждой кассете вставлены по два решета 3. В каждом стане устанавливаются по четыре кассеты. Они вставляются в направляющие и зажимаются эксцентриковыми прижимами 15.

Верхний ярус решет заканчивается скатами для вывода крупных примесей в приемник 9. В приемнике имеются три течки с выводами фракций очистки.

В боковинах станов имеются по два окна 11 для прохода коленчатых валов механизма очистки решет. В нижней части этих окон расположены уголки 13, которые служат опорными дорожками для ползунов механизма очистки решет.

В средней части стана расположена течка 12 для вывода подсева, к передней и задней связям и жесткостям боковин стана приварены кронштейны 14 для крепления пружин подвесок.

Механизм очистки решет верхнего стана (рис.6) и нижнего стана (рис.7).

Для очистки каждого ряда решет предназначены шесть щеток, установленных под решетами.

Каждая щетка 7 (рис 6) прикреплена к щеткодержателю 1, который соединен с поперечным коленчатым валом 2. На концах коленчатого вала находятся капроновые ползуны, скользящие по направляющим, жестко укрепленным на боковинах стана. Поворотом колена осуществляется изменение положения щеток относительно решета.

Щетки приводятся в возвратно-поступательное движение шатунами 4 (рис.7).

Вал привода щеток 7 установлен на раме машины в подшипниках. На валу, на шпонке крепятся два двухплечих рычага 6, которые приводятся в колебательное движение через водило 5 (рис. 7), связанное со звездочкой, установленной на валу контрпривода 7 (рис 9). Шатун и водило изменяются по длине и выполнены составными. Их длина регулируется винтовой парой (палец-головка).

Решетные станы машины движутся возвратно-поступательно навстречу друг другу. Это движение им сообщает эксцентриковый колебатель (рис.8), закрепленный на раме. Вал 6 эксцентрикового колебателя установлен на шарикоподшипниках, вмонтированных, в свою очередь, в литые корпуса 1, 9 и закрепленных на валу конусными втулками. На валу, на призматических шпонках, установлены два двухручьевых шкива 7 и 2, четыре эксцентрика 3.

4.3 Рама является остовом для крепления всех узлов машины. Она представляет собой корпус, сваренный из горячекатаного профиля.

В нижних уголках рамы имеются отверстия для крепления машины.

4.4 Электрооборудование (рис.9).

Рабочие органы машины приводятся в движение от электродвигателя, установленного на уголках рамы машины.

В уголках имеются пазы для перемещения электродвигателя, что позволяет регулировать натяжение ремня привода эксцентрикового вала. На эксцентриковом валу установлен на шпонке двухручьевой шкив: Æ 224, Æ 250.

Это позволяет получать частоту колебаний:

Æ 112/ Æ 250 — 425 об/мин., Æ 112/ Æ 224 — 475 об/мин.

На эксцентриковом валу установлен еще один двухручьевой шкив: Æ 132, Æ 112.

Со шкива Æ 132 вращение передается на шкив питающего

устройства; со шкива Æ 112 – на шкив контрпривода.

С головок эксцентриков шатунами движение возвратно-поступательно передается решетным станам.

Привод механизма очистки решет осуществляется от эксцентрикового привода через клиноременную передачу, звездочку Z =12 контрпривода 6 на звездочку Z =56 контрпривода 7. На этой звездочке крепится водило механизма очистки решет (рис.9), сообщающее трехплечевому рычагу колебательное движение.

Качающиеся рычаги шатунами приводят щетки в возвратно-поступательное движение.

4.5 Привод вентилятора осуществляется от электродвигателя (6), крутящий момент передается через шпонку, крылач фиксируется на валу электродвигателя торцевой шайбой и стопорится болтом.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Во время эксплуатации машины соблюдать следующие правила:

5.1 Включать и выключать машину, а также устранять неисправности разрешается только лицам, допущенным к ее эксплуатации .

5.2 Запрещается допускать к работающей машине посторонних лиц.

5.3 Смазку, подтягивание болтовых соединений, замену ремней, а также разного рода исправления выполнять только во время остановки машины.

5.4 Запуск машины со снятыми или неисправными ограждениями запрещается.

5.5 Не допускать перегрева подшипников, своевременно производить их смазку согласно таблице смазки.

5.6 Следить за ременными передачами, не допуская их прослабления.

5.7 Не допускается пуск и работа машины при засоренности окружающей территории и оборудования половой

6 ПОДГОТОВКА К РАБОТЕ

6.1 Сборка машины сводится к установке на машину припакованных: течки ЗВТ 02740; трубы ЗВТ 04050; лотка ЗВТ 02579, надеванию ремней, подключению машины к электросети. При необходимости, для удобства оформления разводки материала, переставить течки мелких примесей, расположенные на дне станов, в противоположную сторону.

Приводные ремни надевают на шкивы рабочих органов согласно схемам передач. Надевать ремень на шкив при помощи ломика категорически запрещается, так как при этом возможно повреждение ремня.

Для обеспечения нормальной работы передачи приводные ремни должны быть натянуты и шкивы одного контура передачи должны лежать в одной плоскости.

При надевании ремней контуров, проходящих через главный вал, необходимо:

— освободить от крепления к кронштейну рамы корпус подшипника вала со стороны привода;

— ввести ремни через зазор, образовавшийся между корпусом подшипника и опорой рамы, и провести все операции по вставлению крепления корпуса подшипника к раме.

6.2 Для проверки правильности сборки, а также для приработки трущихся механизмов машину необходимо обкатать вхолостую в течение 30 минут.

Перед обкаткой машины проверьте:

— затяжку всех гаек и стопорных винтов. При затяжке нельзя пользоваться надставками к ключам (трубами, ломиками и т.д.);

— крепление корпусов подшипников;

— натяжение приводных ремней;

— крепление двигателей к опорам.

Смажьте все подшипники, в редуктор залейте масло. Произведите расконсервацию направляющих уголков механизма очистки решет, по которым движутся ползуны. Для этого с направляющих уголков снимите заводскую смазку, протрите насухо и вновь смажьте индустриальным маслом.

Во время эксплуатации машины при появлении посторонних звуков от сухого трения, возникающих в местах контакта ползуна с уголками, необходимо провести повторную смазку.

Во избежание потерь зерна проверьте, чтобы кассеты заходили до упора в задний лист, и все сходы с решетного стана в задний приемник имели перехлест в местах стыка по ходу движения материала.

Включение двигателей осуществляется нажатием кнопок на общем пульте управления агрегатом.

6.3 Для компенсации возникающей вибрации машины предусмотрены четыре резиновые подушки-компенсаторы, входящие в комплектность машины.

Для их установки необходимо:

— установить машину на бруски размером 150 x 150, прикрепить подушки по углам машины под нижние пояса рамы;

— поднять машину, вытащить бруски и установить машину на место.

7 П РА ВИЛА ЭКСПЛУАТАЦИИ И РЕГУЛИРОВКИ

В процессе эксплуатации машины следует производить оптимальные регулировки в зависимости от условий, вида обрабатываемых культур и режима работы. Регулировки производите в порядке описания их в инструкции.

7 . 1 Подбор и установка решет

Качество разделения на решетах в значительной степени зависит от подбора решет. Подбор решет производить согласно таблицы 2.

Для очистки семян кормовых бобов решета поставляются по отдельным заказам за дополнительную плату.

При подборе решет необходимо учесть следующее:

Решето Б1 должно делить поступающий материал на две фракции для последующей очистки на решетах Б2, В, Г (рис. 3) .

1 ОПИСАНИЕ И РАБОТА

1.1 Описание и работа изделия

1.1.1 Назначение изделия

Машина предназначена для предварительной очистки поступающего от комбайнов или других молотильных устройств зернового вороха колосовых, крупяных и зернобобовых культур, технических и масличных культур и семян трав от легких и крупных сорных примесей, отделимых воздушным потоком и сетчатым транспортером , с целью лучшего сохранения семян и зерна, подготовки их к сушке и активному вентилированию, повышения эффективности последующей очистки.

Машина устанавливается в поточные линии послеуборочной обработки семян и зерна (зерноочистительные агрегаты и зерноочистительно-сушильные комплексы , элеваторы и т.д.), а также в складских помещениях в составе специальных линий во всех сельскохозяйственных зонах.

Загрузка очищаемого зернового вороха в машину и прием фракций очистки должны осуществляться транспортирующими средствами поточной линии.

Очистка сельскохозяйственных культур от посторонних примесей и дефектов производится по парусности воздушным потоком и по размеру сетчатым транспортером .

Использование всех преимуществ машины и достижение высоких показателей в работе возможны лишь при правильной ее эксплуатации.

1.1.2 Характеристики изделия

Основные технические данные

Вид потребляемой энергии

переменный ток напряжением 380 В частотой 50 Гц

Суммарная установленная мощность, кВт, не более

Габаритные размеры в рабочем положении, мм, не более:

Конструкционная масса с комплектом рабочих органов и приспособлений для выполнения основной технологической операции , кг, не более

Оперативная трудоемкость досборки и монтажа на месте применения, чел-ч, не более

Количество обслуживающего персонала, чел.

один–механик агрегата, элеватора, комплекса, линии

Номинальная производительность за 1 час основного времени на пшенице с натурой исходного материала не менее 740 г/л, влажностью до 20%, содержанием сорной примеси до 10%, в том числе соломистой примеси до 1% , т, не менее

Удельный расход электроэнергии на очистке зерна пшеницы, кВт·ч/т, не более

Основные показатели качества выполнения

— после однократной обработки материала содержание в нем сорной примеси, выделимой пневмосепарацией и сетчатым транспортером , %, не более

— в том числе соломистой, %, не более

— вынос (потери) зерна основной культуры в легкие и крупные фракции (неиспользуемые отходы), %, не более

-дробление зерна, %, не более

Коэффициент надежности выполнения технологического процесса, не менее

Коэффициент использования сменного времени, не менее

Коэффициент использования э ксплуатационного времени, не менее

Оперативная трудоемкость ежесменного технического обслуживания, чел-ч, не более

Удельная суммарная оперативная трудоемкость технических обслуживани й , чел-ч/ч, не более

Наработка на отказ, ч, не менее

Отказы III группы сложности

Коэффициент готовности, не менее :

— с учетом организационного времени

— по оперативному времени

Затраты на очистку машины от остатков зерна , семян и примесей, чел-ч, не более

Затраты труда на смену рабочих органов машины и технологическую переналадку для обработки новой партии зерна, чел-ч, не более

Количество каналов пневмосепарирующих, шт.

Поперечное сечение канала пневмосепарирующего, мм

Частота вращения вентилятора, мин -1

Количество лопастей вентилятора, шт.

Диаметр вентилятора, мм

Расход воздуха на аспирацию,м 3 /ч, не более

Длина рабочей зоны сетчатого транспортера, мм

Ширина рабочей зоны сетчатого транспортера, мм

Частота вращения вала сетчатого транспортера, мин -1

Угол наклона сетчатого транспортера к горизонту, град.

Частота ударов подбивальщика, уд./мин

Уровень шума, дБА, не более

С рок службы, лет

* Номинальная производительность машины при показателях исходного материала, отличающихся от указанных, и на других культурах определяется с учетом переводных коэффициентов СТО АИСТ 10.2-2004, приведенных в приложении 1.

1.1.3 Состав изделия

Машина (рис. 1) состоит из приемной камеры 1 с питающим устройством 2, воздушной части 3, привода 4, ограждений 5 и 6. Привод вращающихся элементов осуществляется посредством ременных и цепных передач.

Машину обслуживает механик линии. Все регулировки вынесены в зону обслуживания.

1.1.4 Устройство и работа

Процесс очистки показан на технологической схеме (рис. 2).

Зерновой ворох поступает в питающее устройство, где с помощью распределительного устройства, состоящего из шнека и клапана, распределяется по ширине сетчатого транспортера приемной камеры. Зерно, легкие и мелкие фракции проходят через сетчатый транспортер, а крупные примеси (камни, солома, колоски и т.д.) выводятся транспортером из машины. Для интенсификации просеивания материала верхняя ветвь транспортера встряхивается подбивальщиком.

Материал, прошедший через транспортер делится на два потока и по скатным листам подается во всасывающий канал аспирации.

Восходящий поток воздуха выносит в отстойную камеру легкие примеси (полова, головки сорняков и т.д.), откуда они выводятся шнеком отходов.

Очищенное зерно от легких примесей самотеком проходит в приемники зерна и выводится из машины.

Замкнутый воздушный поток в машине создается встроенным диаметральным вентилятором. Скорость воздушного потока регулируется дроссельной заслонкой, расположенной в нагнетательном канале.

1.1.5 Инструмент и принадлежности

Машина по дополнительному заказу комплектуется стандартными ключами и принадлежностями, перечисленными в табл. 2. Ключи и принадлежности уложены в сумку для инструмента.

ПЕРЕЧЕНЬ ИНСТРУМЕНТА И ПРИНАДЛЕЖНОСТЕЙ

Сумка для инструмента

7810-0928 3В 1 Ц15Хр

7810-0928 3В 2 Ц15Хр

Для запрессовки смазки

При обработке различных культур необходимо производить замену сетчатого транспортера . Размеры сетки подбираются в зависимости от обрабатываемой культуры (таблица 3 ).

Размер ячейки сетки, мм

Размер ячейки сетки, мм

1.2 Описание и работа составных частей изделия

1.2.1 Камера приемная

Камера приемная представляет собой сварной корпус 1, в котором установлено распределительное устройство 2 в виде шнека 3 и клапана 4, сетчатый транспортер 5, приводной вал 6 и натяжной вал 7, подбивальшик 8 (рис.3).

1.2.2 Воздушная часть

Воздушная часть (рис.4) предназначена для выделения из обрабатываемого материала легких примесей и головок сорняков. Она представляет собой сварной корпус 1 из листовой стали.

Воздушная система замкнутая и имеет нагнетательный рабочий канал 2. В качестве генератора воздушного потока воздушная часть имеет один диаметральный вентилятор 3.

В воздушной части имеется отстойная камера 4 для осаждения легких примесей. Для вывода легких примесей из отстойной камеры 4 в ней размещен шнек 5 с заслонкой. Заслонка 6 предназначена для регулировки скорости воздушного потока в аспирационном канале.

ВНИМАНИЕ! Допускается использование автономной аспирационной системы СА-1000, которая комплектуется по дополнительному заказу.

Для этого необходимо снять транспортировочную заглушку с канала А (рис.1).

1.2.3 Привод

Рабочие органы машины приводятся в движение от двигателя мощностью 7,5 кВт (табл.4).

От двигателя мощностью 7,5 кВт, частотой вращения 1000 мин -1 крутящий момент передается посредством клинового ремня сечением С(В) на шкив диаметрального вентилятора и шкив шнека отходов (сечение В(Б)). От диаметрального вентилятора клиновым ремнем сечением В(Б) крутящий момент передается на вал распределительного шнека. От вала распределительного шнека посредством цепной передачи (шаг цепи 15,875 мм) крутящий момент передается на ведущий вал сетчатого транспортера. От ведущего вала сетчатого транспортера крутящий момент цепной передачей (шаг цепи 15,875 мм) передается на вал подбивальщика. Для отключения подбивальщика цепь необходимо снять.

Характеристика привода

Двигатели, шкивы и звездочки

2-х ручьевой, D р=250/112,

сечение С(В) и В(Б)

2-х ручьевой, D р=355/112,

сечение С(В) и В(Б)

Вал распределительного шнека

Вал распределительного шнека

звездочка Z =13, t =15,875

Вал ведущий сетчатого транспортера

звездочка Z =71, t =15,875

Вал ведущий сетчатого транспортера

звездочка Z =25, t =15,875

звездочка Z =13, t =15,875

Вал шнека отходов

Вал ведущий и вал натяжной сетчатого транспортера

звездочка Z =22, t =38

1.2.4 Электрооборудование

Двигатель АИР132М6У3, 380 В, 50 Гц, JM1081 ТУ16-525.771-84

РУП «Могилёвский завод «Электродвигатель»

Белоруссия г. Могилев,

Р=7,5 кВт, n=970 об/мин

номинальное напряжение силовой цепи, В 380

номинальный ток силовой цепи на вводе, А 20

номинальный ток установки аппарата на вводе, А 25

установленная суммарная мощность, кВт, не более 7,5

частота сети, Гц 50

количество подключаемых двигателей, шт. 1

В комплект электрооборудования машины входят:

а) один двигатель.

а) подключение к внешнему источнику питания;

б) защиту кабелей от короткого замыкания и обслуживающего персонала от поражения электрическим током при однофазном коротком замыкании;

в) нулевую защиту двигателей (защита от самозапуска).

Подготовка электрооборудования к работе

1) обслуживание электрооборудования должно производиться квалифицированным персоналом — электриком не ниже 3-го разряда с соблюдением действующих правил ПУЭ и ПТБ;

2) произвести внешний осмотр клеммной коробки двигателя, проверить при снятом напряжении надежность всех контактных соединений, при необходимости подтянуть их;

3) проверить сопротивление изоляции всех токоведущих частей, обмоток двигателя. Величина сопротивления изоляции должна быть не менее 5 МОм.

4) проверить крепление двигателя на машине;

5) подключить разъемы клеммной коробки двигателя к внешним сетям, обратив особое внимание на надежное подключение нулевой жилы кабеля с нулевой шиной источника питания и шинами зануления электрооборудованиия, на состояние кабеля. Повреждения кабеля не допускаются.

ВНИМАНИЕ!

1. Питание электрооборудования должно осуществляться только от че-тырехпроводной сети переменного тока напряжением 380В с глухозаземленной нейтралью.

2. Питание электрооборудования от сети с изолированной нейтралью КАТЕГОРИЧЕСКИ запрещается.

3. Без надежного соединения нулевого провода клеммных коробок с заземленной нейтралью источника питания машину НЕ ВКЛЮЧАТЬ.

2 Использование по назначению

2.1 Подготовка изделия к использованию

2.1.1 Требования безопасности

2.1.1.1 Машина должна соответствовать требованиям ГОСТ Р 53055 и ГОСТ 12.2.003 и указанным ниже требованиям.

2.1.1.2 К монтажу, обслуживанию и эксплуатации машины допускается персонал, прошедший обязательное обучение по промышленной безопасности в соответствии с ПБ 14-586-03 «Правила промышленной безопасности для взрывопожароопасных производственных объектов хранения, переработки и использования растительного сырья» и инструктаж по технике безопасности.

2.1.1.3 Подключать машину в электросеть и устранять неисправности электрической части разрешается только электрику не менее 3-го разряда с соблюдением действующих правил ПУЭ и ПТБ.

2.1.1.4 Все работы по ремонту и наладке электрооборудования необходимо производить только при полностью снятом напряжении. Для этого при неработающей машине необходимо:

а) отключить главный рубильник на вводном распределительном устройстве, питающем машину;

б) вывесить предупредительный плакат;

в) проверить отсутствие напряжения на вводных клеммах клеммной коробки двигателя;

г) произвести внешний осмотр клеммной коробки, проверить при снятом напряжении надежность всех контактных соединений, при необходимости подтянуть их;

д) проверить сопротивление изоляции всех токоведущих частей, обмоток двигателей. Величина сопротивления изоляции должна быть не менее 5 МОм;

е) проверить крепление двигателя на машине.

2.1.1.5 Заземление должно быть произведено в соответствии с требованиями «Правил устройства электроустановок».

2.1.1.6 Корпуса электрооборудования должны иметь металлическую связь с заземленной нейтралью источника питания, а машина должна быть заземлена с помощью заземляющих зажимов, обозначенных знаком заземления.

2.1.1.7 Силовая электропроводка не должна иметь нарушений изоляции, места подключения к выводным концам двигателя должны быть тщательно изолированы.

2.1.1.8 При монтаже машины необходимо выполнить следующие требования по электробезопасности:

— проверить сопротивление изоляции обмоток двигателя; оно должно быть не менее 5 МОм;

— величина сопротивления между болтом заземления и каждой доступной прикосновению металлической нетоковедущей частью, которая может оказаться под напряжением должна быть не более 0,1 Ом;

— изоляция обмоток двигателя должна выдерживать без пробоя испытательное напряжение 760В 50 Гц в течение 1 с;

2.1.1.9 Степень защиты электрооборудования и электроаппаратуры не менее IP 54 по ГОСТ 14254. Класс защиты оборудования от поражения электрическим током I по ГОСТ 12.2.007.0.

2.1.1.10 Машина долж на иметь I класс защиты от поражения электрическим током по ГОСТ 12.2.007.0.

2.1.1.11 Обслуживающий персонал должен уметь практически оказывать первую помощь при поражении электрическим током.

2.1.1.12 Размещение машины в помещении должно быть осуществлено таким образом, чтобы ее монтаж, обслуживание и ремонт были удобны, безопасны и способствовали содержанию помещений и машины в надлежащем состоянии.

2.1.1.13 При размещении машины необходимо предусматривать свободные проходы для его обслуживания и ремонта. Ширину проходов следует определять как расстояние от выступающих строительных конструкций (коммуникационных систем) до наиболее выступающих частей машины.

2.1.1.14 Пуск машины в работу после остановок на техническое обслуживание может быть осуществлен при условии проверки ее исправности.

2.1.1.15 Пуск вновь установленной машины, а также после ремонта разрешается главным инженером предприятия. Предварительно оборудование должно пройти проверку:

— правильности сборки и надежности закрепления крепежных деталей;

— отсутствия в машине посторонних предметов;

— отбалансированности вращающихся узлов;

— наличия укомплектованности приводных ремней и цепных передач;

— наличия ограждений, их исправности;

— исправности запорных и герметизирующих устройств, люков, крышек, дверок;

— соответствия установок защитного теплового реле и магнитного пускателя номинальному току двигателя.

2.1.1.16 Включать и выключать машину, а также устранять механические неисправности разрешается только механику.

2.1.1.17 После окончания работы не оставлять машину подключенной к электросети.

2.1.1.18 Запуск производить, убедившись, что находящиеся у машины люди не подвергаются опасности от движущихся частей механизмов.

2.1.1.19 После опробования машины на холостом ходу и после устранения возможных дефектов и неисправностей допускается опробование под небольшой нагрузкой с постепенным увеличением ее до требуемой.

2.1.1.20 Смазку, подтягивание болтовых соединений, установку и натяжение ремней, а также другие работы выполнять только во время полной остановки машины.

2.1.1.21 Необходимо ежедневно проверять соединения жил токопроводящего кабеля в клеммной коробке, обращая особое внимание на соединение нулевого провода.

2.1.1.22 Запуск машины со снятыми или неисправными ограждениями ЗАПРЕЩАЕТСЯ.

В случае загорания электропроводки отключить машину от источников питания, выключить автоматы пульта управления и ликвидировать пожар специальными средствами пожаротушения.

2.1.1.2 3 Санитарные нормы спектральных показателей вибрационной нагрузки на механика не должны превышать значений общих вибраций, категория 3, тип «а» по ГОСТ 12.1.012.

2.1.1.24 При наличии большой запыленности на рабочем участке необходимо работать в защитных очках и респираторах.

2.1.1.25 Запрещается работать на машине при температуре окружающего воздуха ниже минус 15 ° С.

2.1.1.26 Перегрев подшипников и ременных передач не допускается.

2.1.1.27 Ослабление ременных и цепных передач не допускается.

2.1.1.28 При погрузке на железнодорожный транспорт и разгрузке машины необходимо соблюдать следующие правила:

а) строповка машины должна производиться в соответствии со схемой в местах обозначенных цепочкой (места зачаливания);

б) при подъеме машины под грузом не стоять.

2.1.1.29 Своевременно производить смазку согласно табл. 5.

2.1.1.30 Следите за затяжкой стопорных болтов и контргаек приводных шкивов.

2.1.2 Правила и порядок смазки изделия

Смазку машины производить согласно табл. 6.

Таблица смазки

единиц в изделии, шт.

Наименование и обозначение марок ГСМ

Масса ГСМ, заправляемых в изделие при смене, кг (справочно)

Периодичность смены ГСМ

Подшипники диаметрального вентилятора

250 ч или 1 раз в сезон

250 ч или 1 раз в сезон

Подшипники распределительного шнека

Подшипники ведущего вала сетчатого транспортера

Подшипники натяжного вала сетчатого транспортера

Подшипники шнека отходов

Цепь привода сетчатого транспортера

Масло трансмиссионное ТАп-15В

Цепь привода подбивальщика

250 ч или 1 раз в сезон

250 ч или 1 раз в сезон

Винты натяжного устройства

Смазка по ГОСТ 9.014 или применяемая при эксплуатации

2.1.3 Досборка, монтаж, наладка и обкатка изделия

Приводные ремни установите на шкивы. При установке ремня сначала освободите натяжное устройство. Устанавливать ремень на шкив при помощи ломика категорически ЗАПРЕЩАЕТСЯ, так как при этом возможно повреждение ремня. В случае если новый ремень трудно устанавливать, снимите один из шкивов, заведите в ручей ремень и установите шкив на место. Для обеспечения нормальной работы передачи приводные ремни должны быть натянуты до норм, указанных в ГОСТ 1284.1.

Для нормальной работы ременной передачи необходимо следить за плоскостью контура, регулируя положения шкивов на валах.

Натяните цепи привода ведущего вала сетчатого транспортера и подбивальщика натяжными звездочками.

Натяжение цепи считается нормальным, если цепь можно усилием руки отвести от линии движения на 40…70 мм на метр длины цепи. При большом натяжении цепь и звездочки быстро изнашиваются, при слабом натяжении увеличивается набегание цепи на звездочку. Необходимо следить также, чтобы звездочки, охватываемые одной цепью, лежали в одной плоскости. Отклонение допускается не более 0,2 мм на каждые 100 мм межцентрового расстояния.

Установите снятые для транспортировки комплектующие (крышки лючков).

При монтаже машины в помещениях или на зерноочистительных агрегатах и комплексах (типа ЗАВ) для удобства работы обслуживающего персонала доступ со всех сторон должен быть не менее 1 метра, а со стороны привода не менее 2,0 метров, для обеспечения беспрепятственного извлечения сетчатого транспортера из машины.

Машину установить и закрепить к жестким опорам ЗАВ или к горизонтальному бетонному фундаменту в элеваторах. Крепление рамы машины производить болтовыми соединениями, а при монтаже в элеваторы анкерными болтами. Уклон нижнего пояса рамы относительно горизонта не должен превышать 10′. Допускается устанавливать машину на эластичные прокладки из Ленты 4-300…400-4-БКНЛ-65-2-1-Б

ЗАПРЕЩАЕТСЯ раму машины приваривать к верхней обвязке бункеров или поддерживающим швеллерам надбункерного перекрытия агрегата или зерноочистительно-сушильного комплекса.

ВНИМАНИЕ! Для исключения попадания крупных предметов (камни, металлические предметы и т.д.) в технологическое оборудование, завальную яму обеспечить предохранительной сеткой 70х70 мм. Конструкция сетки должна быть легкосъемной.

Наладка и обкатка изделия

ВНИМАНИЕ! Пуск в работу машины с неснятыми транспортировочными элементами КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ.

Для проверки правильности сборки машину необходимо обкатать вхолостую в течение 30 минут.

Перед обкаткой машины проверьте:

— затяжку всех болтовых соединений и стопорных винтов. При затяжке нельзя пользоваться надставками к ключам (трубами, ломиками и т. п.);

— натяжение приводных ремней и цепных передач;

— крепление двигателя к опоре.

Запуск машины осуществляется нажатием кнопок, расположенных на пульте управления линии. После обкатки произведите осмотр и устраните замечания.

2.1.4 Правила эксплуатации и регулировки

Не допускается расчищать от завала, запрессованного вороха или от попавших посторонних предметов распределительный шнек машины во время работы.

Расчистка должна производиться после полной остановки машины и принятия мер, исключающий случайный ее пуск.

Перед пуском машины в работу необходимо убедиться в том, что ее пуск не создает опасности для обслуживающего персонала, а при дистанционном управлении должен быть дан сигнал о запуске машины.

Запрещается снимать или надевать приводные ремни и цепи, регулировать натяжение ремней и цепей машины во время работы.

За работающ ей машиной должен вестись регулярный надзор с целью своевременного устранения дефектов, могущих вызвать увеличение шума или перегрев вращающихся деталей (неправильная сборка или износ узлов машины , несвоевременная или недостаточная смазка и т.п.). В случае неисправности, угрожающей безопасности обслуживающего персонала, машина должна быть немедленно выключен а из работы.

Подтягивание болтовых соединений, устранение всякого рода неисправностей на движущихся частях должно выполняться только при полной остановке машины .

Смазка подшипников машины должна осуществляться через маслен ки , выведенны е в безопасную и доступную зону после полной остановки машины . При внутреннем осмотре, ремонте, выключении на продолжительное время или неисправности машина долж на быть отключен а от сети электропитания.

У места пуска машины должна быть вывешена табличка с надписью «Не включать – ремонт» или «Оборудование неисправно» и т.п.

Запрещается пуск и работа машины с открытыми люками, крышками или дверками.

Не допускается ручной отбор проб зерна из машины, имеющей в месте отбора или непосредственной близости движущиеся части. Отбор производить через лючки в течках. После отбора проб или осмотра машины лючки должны быть плотно закрыты.

Отбор проб из лючка в течке выполнять только пробниками (совками).

При работе машины на холостом ходу необходимо убедиться в отсутствии стуков и повышенной вибрации.

В процессе эксплуатации машины производите оптимальные регулировки в зависимости от условий и вида очищаемых культур.

Регулировка равномерности распределения материала по ширине сетчатого транспортера осуществляется перемещением грузиков по винту клапана (рис. 5), при этом изменяется усилие поджатия клапана.

Для мелкосеменных культур усилие поджатия клапана меньше, для зерновых – больше.

При работе на малосыпучем или влажном материале для интенсификации просеивания материала необходимо подключить подбивальщик (рис. 6). Для этого необходимо одеть цепную передачу привода подбивальщика.

Регулировка воздушного потока. Изменение скорости воздушного потока в рабочем канале достигается путем изменения положения заслонки (рис.7).

В машине совмещена грубая и тонкая регулировка скорости воздуха. Грубая регулировка осуществляется тягой 2 при отпущенном зажимном винте 3 по направляющей 4. После грубой настройки винт 3 необходимо затянуть и тонкую настройку производить тягой 2.

Очистка машины от остатков зернового материала

После работы, а также при переходе от очистки зерна одного сорта культуры к другому сорту и культуре, машина должна быть тщательно очищена от остатков зерна и сора. Очистку производите работой вхолостую при максимальных скоростях воздушного потока в канале.

Для окончательной очистки питающего устройства распределительного шнека необходимо удалить остатки зернового материала из приемного носка и резко открыть клапан.

Тщательно обметите веником или щеткой все части машины.

2.2 Возможные неисправности и методы их устранения

Появление неисправностей отдельных узлов может вызвать ухудшение показателей работы машины или выход ее из строя. Внимательный уход, своевременное обнаружение и устранение дефектов позволяет более длительный срок поддерживать машину в работоспособном состоянии.

Наиболее часто встречающиеся неисправности и методы их устранения представлены в таблице 7.

Неисправность и внешнее проявление

Машина не развивает необходимых частот вращения

Натяните ремни в клиноременных передачах. Проверьте напряжение и частоту в сети (при питании от местной станции)

Неравномерное распределение по ширине сетчатого транспортера

Осмотрите распределительный шнек питающего устройства. Возможно попадание посторонних предметов и деформация кромок клапана

Продолжение таблицы 7

Неисправность и внешнее проявление

Ухудшение качества воздушной очистки вследствие уменьшения скорости воздушного потока

Воздушный поток отрегулируйте заслонкой

Не включается или гудит электродвигатель

Отсутствует фаза В1. Осмотрите подключение к сети и пульту управления

Один из пускателей постоянно отключается

Перегрузка двигателя, недостаточное напряжение

сети. Вызовите электромонтера, подтяните винтовые соединения электросхемы

Малая подача исходного материала на сетку

Натяните ремень привода, загрузочного шнека

Соскакивание цепи сетки со звездочки, щелчки

Натяните цепь, проверьте плоскостность венцов звездочек и параллельность валов

Периодические стуки в приемной камере. В ворох попал посторонний предмет

удалите посторонний предмет

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание (ТО) — это комплекс операций по поддержанию работоспособности и исправности машины. ТО включает контрольно-осмотровые работы, контроль технического состояния, очистку, нанесение смазки, затяжку крепежных соединений, контрольно-регулировочные работы.

Техническое обслуживание машины проводиться:

— при эксплуатационной обкатке;

— при постановке на длительное хранение.