Руководство по применению Изопласта

ПРЕДИСЛОВИЕ

Руководство разработано в дополнение к главе СНиП-26-76 » Кровли. Нормы проектирования» и главе СНиП 3.04.01-87 » Изоляционные и отделочные покрытия»

Руководство содержит требования к применяемым материалам, основанию под кровлю и гидроизоляцию, изоляционным слоям, а так же конструктивные решения кровельного ковра и гидроизоляции и технологические приемы их устройства.

Предназначены для работников проектных, строительных и ремонтно-строительных организаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее руководство распространяется на проектирование кровель и гидроизоляции зданий и сооружений различного назначения, выполняемых из наплавляемых рулонных материалов «Изопласт»; материалы могут быть применены при ремонте кровель.

1.2. Уклоны кровель принимают в соответствии с нормами проектирования зданий и сооружений. Кровли из наплавляемых рулонных материалов предпочтительно применять на уклонах 1,5 — 10 %.

1.3. При проектировании и устройстве кровель с применением наплавляемых рулонных материалов кроме настоящих рекомендаций должны выполняться требования норм по проектированию кровель, по технике безопасности в строительстве, действующих правил по охране труда и противопожарной безопасности.

1.4. Особое внимание уделяют устройству внутренних и наружных водостоков, а также мест примыкания изоляционных слоев к стенам, парапетам и другим выступающим над кровлей элементам.

1.5. Работы по устройству кровель должны выполняться специализированными бригадами под техническим руководством и контролем строительного мастера.

К производству кровельных работ допускаются рабочие, прошедшие медицинский осмотр, обученные технике безопасности и методам ведения этих работ.

2. КОНСТРУКТИВНЫЕ РЕШЕНИЯ КРОВЛИ И ГИДРОИЗОЛЯЦИИ

2.1. Требования к применяемым материалам.

2.1.1. Для устройства кровельного ковра и гидроизоляции применяют следующие материалы:

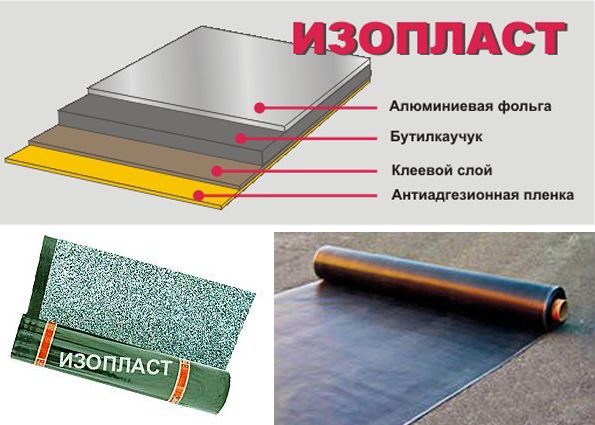

наплавляемый рулонный материал «Изопласт» (ТУ 5770-002-00516235-94), включающий армирующую стеклооснову, пропитанную и покрытую с двух сторон битумно-полимерным вяжущим. Показатели физико-механических свойств наплавляемого рулонного материала приведены в табл.1;

герметизирующие мастики «Эластосил», УТ-32 и другие (удовлетворяющие требованиям ГОСТ 25621-83) для герметизации мест примыкания кровельного водоизоляционного ковра.

2.1.2. На эксплуатируемых кровлях (крышах-террасах) в качестве разделительного слоя рекомендуется применять холст из синтетических волокон по ТУ 6-19-290-83.

2.1.3. Для компенсаторов деформационных швов, элементов наружных водостоков и отделки свесов карнизов применяют материалы в соответствии с требованиями СНиП П-26-76.

2.2. Требования к основанию под кровлю и гидроизоляцию

2.2.1. Основанием под кровлю и гидроизоляцию могут служить:

ровные поверхности железобетонных несущих плит либо теплоизоляции без устройства по ним выравнивающих стяжек;

выравнивающая стяжка из цементно-песчаного раствора и асфальтобетона, которую назначают в соответствии с требованиями, приведенными в таблице 2.

Стяжки из песчаного асфальтобетона не допускаются по сжимаемым (минераловатным) и засыпным (из керамзитового гравия и т.п.) теплоизоляционным материалам.

2.2.2. В местах примыкания кровель к стенам, шахтам и другим конструктивным

| Таблица 1.1 | |||||||||

|

Примечание:

По согласованию с потребителем допускается изготовление материала других размеров.

1.3.6. Качественные показатели Мостопласта должны соответствовать

| Наименование показателя | Норма | Допускаемые откл. |

| Масса 1м, кг | 5,5 | 0,2 |

| в том числе с наплавляемой стороны | 2,5 | 0,2 |

| Масса основы, г/м не менее | 250 | — |

| Разрывная сила при растяжении, Н, не менее | — | — |

| — в продольном направлении | 1000 | — |

| — в поперечном направлении | 900 | — |

| Относительное удлинение при разрыве % не менее | — | — |

| — в продольном направлении | 35 | — |

| — в поперечном направлении | 35 | — |

Показатели физико-механических свойств «Изопласта»

| Наименование показателя, ед. измерения | «Изопласт» марки | |

| ХМП-3,0 | ЭКП-4,0 | |

| 1. Толщина материала, мм | 3,0 | 4,0 |

| 2. Масса материала, г/м | 300 | 400 |

| 3. Основа армирующая | стеклохолст | полиэфирное полотно |

| 4. Масса основы, г/м | 75….130 | 150….300 |

| 5. Разрывная нагрузка при растяжении вдоль полотна, Н (кгс) | 360(36,7) | 600(61,2) |

| 6. Относительное удлинение, % | 2,0 | 20 |

| 7. Гибкость на брусе с закруглением радиусом 10мм при температуре, 0 | 263*(минус 10) | 263*(минус 10) |

| 8. Теплостойкость, К(°С) | 383(110) | 383(110) |

Примечание:

*)На брусе с закруглением радиусом 30 мм.

2.3. Требования к изоляционным слоям.

2.3.1 Конструкция кровельного ковра зависит от уклона и типа покрытия (см табл. 3)

В новом покрытии или при его реконструкции ( при капитальном ремонте с заменой теплоизоляции) кровельный ковер выполняют из двух слоев «Изопласта», причем для верхнего слоя применяют материал с крупнозернистой посыпкой

На эксплуатируемых покрытиях (крышах-террасах) кровельный ковер выполняют из двух слоев Изопласта, имеющих мелкозернистую (тальковую) посыпку (с основой из стеклоткани или полиэфирного полотна.

Примечание: Допускается сочетание в кровельном ковре Изопласта с другими наплавляемыми рулонными материалами.

2.3.2. При ремонте существующей (старой) кровли без замены теплоизоляции кровельный ковер выполняют из двух слоев «Изопласта». При этом целесообразность сохранения теплоизоляции устанавливают при детальном обследовании ограждающей части покрытия (при необходимости с отбором проб слоев для определения их состояния, в т.ч. влажности теплоизоляции).

Примечание: ремонт кровельного ковра может быть выполнен из одного слоя «Изопласта» с основой из стеклоткани или полиэфирного полотна в зависимости от состояния «старой» кровли, которое определяется в процессе ее обследования.

2.3.3. В местах перепадов высот кровель, примыкания изоляционных слоев к парапетам, стенам, бортам фонарей, в местах пропуска труб и др. предусматривают дополнительные изоляционные слои из тех же материалов, из которых выполняют основные изоляционные слои.

2.3.4. Гидроизоляцию строительных конструкций подземных частей зданий и сооружений выполняют, как правило, из одного-двух слоев материала «Изопласта» в соответствии с требованиями серии 1.010-1 «Гидроизоляция подземных частей зданий сооружений. Выпуск 0-2. Склеечная Гидроизоляция».

3. УСТРОЙСТВО КРОВЛИ И ГИДРОИЗОЛЯЦИИ.

До начала изоляционных работ должны быть выполнены и приняты:

все строительно-монтажные работы на изолируемых участках, включая замоно-личивание швов между сборными железобетонными плитами, установку и закрепление к несущим плитам или к стальным профилированным настилам водосточных воронок, компенсаторов деформационных швов, патрубков (или стаканов) для пропуска инженерного оборудования, анкерных болтов, антесептированных деревянных брусков (или реек) для закрепления изоляционных слоев и защитных фартуков;

слои пара- и теплоизоляции;

| аименование показателей | Основание под кровлю | ||||||

| из теплоизоляционных слоев монолитной укладки на основе вяжущего | из цементно-песчаного раствора | из песчаного асфальто-бетона | из теплоизоляционных плит (в т.ч. со сборной стяжкой из асбестоцементных листов = 10мм | ||||

| Цементного | битумного | по засыпной теплоизоляции | по теплоизоляционным плитам или теплоизоляции монолитной укладки | по железобетонным плитам | |||

| 1. Ровность | Плавно нарастающие неровности не более 10 мм по высоте между основанием и контрольной рейкой длиной 2м | Перепады по высоте не более 3 мм* у рядом расположенных плит | |||||

| 2. Прочность на сжатие, МПа (кгс/см не менее | 0,6(6) | 0,15 (1,5) | 10(100) | 5(50) | 5(50) | 0,8(8) | По ГОСТ или ТУ на плиты |

| 3. Влажность, % | ** | ** | 5 | 5 | 5 | 2,5 | По ГОСТ или ТУ на плиты |

| 4. Толщина, мм | *** | *** | 25-30 | 15-20 | 10-15 | 15-20 | *** |

| 5. Расстояние между температурно-усадочными швами, м, не более | **** | **** | 6 | **** | **** | 4 | **** |

* При большой разнице перепадов производят срезку выступов или подкладывают клинообразную пластину (либо выравнивают перепады цементным раствором, бетоном)

** Не выше предусмотренной главой СНиП по строительной теплотехнике

*** Толщину теплоизоляции принимают по расчету

**** Температурно-усадочные швы выполняют над швами в несущих плитах.

на покрытии зданий с металлическим профилированным настилом и теплоизоляци-онным материалом из сгораемых и трудносгораемых материалов должны быть заполнены пустоты ребер настилов на длину 250 мм несгораемыми материалами в местах примыкания настила к стенам, деформационным швам, стенкам фонарей, а также с каждой стороны конька кровли и ендовы.

3.1. Подготовка основания под изоляционные слои

3.1.1. Все поверхности оснований из железобетона, бетона и штукатурка из цементно-песчаного раствора должны быть огрунтованы составом из битума У марки и керосина (праймером), приготовленного в соотношении (по весу) 1:3.

Расход грунтовки составляет 0,3 — 0,5 кг/м2.

3.1.2. В стяжках выполняют температурно-усадочные швы шириной 5-10 мм, разделяющие стяжку из цементно-песчаного раствора на участке не более 6х6 м, а из песчаного асфальтобетона — не более 4х4 м (в покрытиях с несущими плитами длиной 6 м эти участки из асфальтобетона должны иметь размеры 3х3 м). Швы должны располагаться над торцовыми швами несущих плит и над температурно-усадочными швами в монолитной теплоизоляции. По ним укладывают полоски ширино й 150-200 мм из рубероида с крупнозернистой посыпкой (например, марки РКК-420А, РКК-420Б) и приклеивают их точечно с одной стороны шва.

3.1.3. При устройстве выравнивающей стяжки из цементно-песчаного раствора, укладку последнего производят полосами шириной не более 3 м, ограниченными рейками, которые служат маяками. Раствор подают к месту укладки по трубопроводам при помощи растворонасосов или в емкостях на колесном ходу. Разравнивают цементно-песчаную смесь правилом из металлического уголка, передвигаемым по рейкам.

3.1.4. После или в процессе высыхания (через 8 — 10 суток после укладки) стяжки ее грунтуют (см. п. 3.1.1); грунтовку наносят при помощи окрасочного распылителя либо кистями (при малых объемах работ).

3.1.5. При устройстве выравнивающей стяжки из литого асфальта его укладывают полосами шириной до 2 м (ограниченными двумя рейками или одной рейкой и полосой ранее уложенного асфальта) и уплотняют валиком или катком весом 60 — 80 кг.

3.1.6. Перед выполнением монолитной теплоизоляции на цементном вяжущем производят нивелировку поверхности несущих плит для установки маяков, служащих основанием под рейки для укладки бетонной массы полосами на необходимую высоту. Полосы располагают поперек пролетов; ширина их не должна превышать 1,5 м.

3.1.7. Теплоизоляционные работы совмещают с работами по устройству пароизоляционного слоя (если он требуется по проекту), выполняя их «на себя». Это повышает сохранность теплоизоляции при транспортировании материалов.

3.1.8. Теплоизоляционные плиты должны плотно прилегать друг к другу. Если ширина швов между плитами превышает 5 мм, то их заполняют теплоизоляционным материалом.

3.1.9. Замоченная во время монтажа теплоизоляция должна быть удалена и заме-нена сухой.

3.1.10.Теплоизоляционные работы не должны опережать работы по устройству ниж-него слоя кровли. Как правило , их последовательность должна обеспечивать устройство нижнего слоя кровельного ковра в ту же смену, что и укладка теплоизоляционных плит.

Перед устройством изоляционных слоев основание должно быть сухим, обеспыленным, на нем не допускаются уступы, борозды и другие неровности. Требования к ровности основания приведены в табл. 1.

3.2. Устройство изоляционных слоев

3.2.1. Устройство кровельного ковра в пределах рабочих захваток начинают с пониженных участков: карнизных свесов и участков расположения водосточных воронок (ендов).

3.2.2. При наклейке изоляционных слоев из рулонных материалов следует предусматривать нахлёстку смежных полотнищ на 80…100 мм

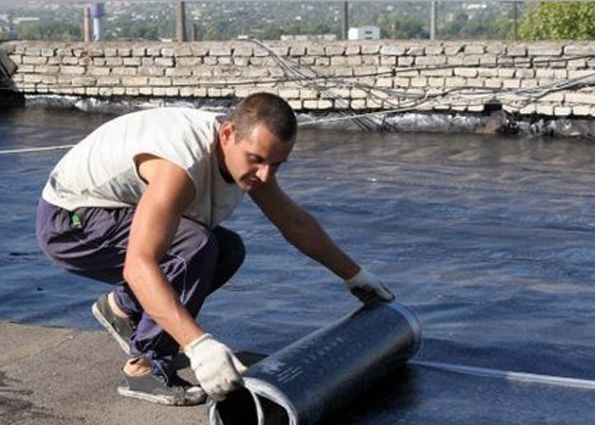

3.2.3. Технологические приёмы наклейки наплавляемого рулонного материала выполняют в следующей последовательности.

На подготовленное основание железобетонных плит раскатывают 5-7 рулонов, примеряют один рулон по отношению к другому и обеспечивают необходимую нахлестку. Затем приклеивают концы всех рулонов с одной стороны и полотнища

| Конструктивные решения кровли | Таблица 3 |

|

Условные обозначения: 1 — профнастил; 2 — пароизоляция; 3 — плитный утеплитель;

4 — сборная стяжка (см. табл. 2); 5 и 5′ — кровельный ковер из «Изопласта»;

6 — железобетонная плита; 7 — монолитный утеплитель (см. табл. 2);

8 — выравнивающая стяжка (см. табл. 2); 9 — разделительный слой;

10 — защитный слой из цемнетно-песчаного раствора или асфальтобетона;

11 — плитки на цементно-песчаном растворе; 12 — существующая (старая) кровля;

13 — крупнозернистая посыпка на верхнем слое «Изопласта»; 14 — грунтовка

Разогревая покровный (приклеивающий) слой наплавляемого рулонного материала с одновременным подогревом основания или поверхности ранее наклеенного изоляционного слоя, рулон раскатывают, плотно прижимают к основанию.

3.2.4. У мест примыкания к стенам, парапетам и т.п. кровельные рулонные материалы наклеивают полотнищам и длиной 2…2,5 м. Наклейку полотнищ из наплавляемых рулонных материалов на вертикальные поверхности производят снизу вверх при помощи ручной горелки.

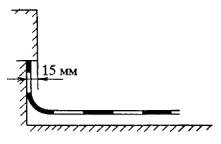

3.2.5. В местах примыкания кровли к парапетам высотой до 450 мм слои допол-нительного ковра заводят на верхнюю грань парапета, затем примыкание обделывают оцинкованной кровельной сталью (рис. 1), которую закрепляют при помощи костылей. При пониженном расположении парапетных стеновых панелей (при высоте парапета не более 200 мм) переходный наклонный бортик устраивают из бетона до верха панелей.

При устройстве кровли с повышенным расположением верхней части парапетных панелей (более 450 мм) защитный фартук с кровельным ковром закрепляют пристрелкой дюбелями, а отделку верхней части парапета выполняют из кровельной стали, закрепля-емой костылями (рис. 2) или из парапетных плиток, швы между которыми герметизируют.

3.2.6. Конек кровли (при уклоне 3% и более) усиливают на ширину 150…250мм с каждой стороны, а ендову — на ширину 500…750мм (от линии перегиба) одним слоем рулонного материала, приклеиваемого к основанию под кровельный ковер по продольным кромкам (рис. 3 и 4).

3.2.7. Места пропуска через кровлю труб выполняют с применением стальных патрубков с фланцами (или железобетонных стаканов) и герметизацией кровли в этом месте. Места пропуска анкеров также усиливают герметизирующей мастикой. Для этого устанавливают рамку из уголков (которая ограничивает растекание

3.2.8. В деформационном шве с металлическим компенсатором перед устройством кровельного ковра на компенсатор наклеивают сжимаемый утеплитель из минеральной ваты и на него укладывают выкружку из оцинкованной кровельной стали, кромки которой опираются на бетонные бортики, затем на выкружку насухо укладывают стеклоткань и рубероид.

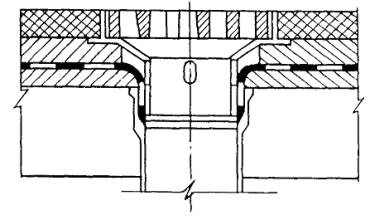

3.2.9. В местах пропуска через покрытие воронки внутреннего водостока слои крове-льного ковра должны заходить на водоприемную чашу, которую крепят к плитам покрытия хомутом с уплотнителем из резины (рис. 6).

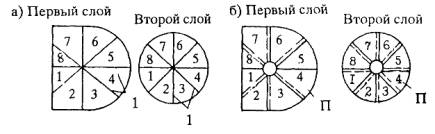

3.2.10.Технологические приемы устройства кровельного ковра методом свободной укладки нижнего слоя с механическим закреплением выполняют в следующей последовательности (рис. 7).

На подготовленное основание под кровлю раскатывают рулоны, примеряют один рулон по отношению к другому и обеспечивают нахлестку (продольную и поперечную) не менее 100 мм (см. рис. 7а).

Затем полотнища рулонного материала (кроме полотнища, раскатанного вдоль линии водораздела) обратно скатывают в рулоны (при значительном охлаждении полотнищ зимой эти операции производят пои легком подогреве ручной горелкой поверхности рулона).

Полотнище рулонного материала вдоль линии водораздела закрепляют (см. рис. 7б) шайбами с дюбелями, затем, разогревая покровный (приклеивающий) слой наплавляемого рулонного материала в месте нахлестки (см. рис. 7в), рулон раскатывают, плотно прижимая к ранее уложенному полотнищу. После этого свободную кромку раскатанного полотнища закрепляют шайбами с дюбелями.

Верхний ( второй) слой наплавляемого рулонного материала приклеивают сплошь, при этом полотнища раскатывают так, чтобы они перекрывали швы нижележащего слоя (см. рис. 7г)

3.2.11. У мест примыкания к стенам, парапетам и т.п. на клейку нижнего полотнища дополнительного ковра производят только в местах сопряжения с основным кровельным ковром (см. рис. 8 и 9).

3.2.12. При выполнении гидроизоляционных слоев на вертикальных и наклонных (более 25°) поверхностях применяют полотнища материала длиной 1,5 — 2 м. При значительной высоте изолируемой поверхности наклейку рулонного материала производят ярусами, начиная с нижнего .

Для закрепления гидроизоляционных слоев на каждом ярусе предусматривают установку деревянных антисептированных реек по высоте через каждые 1,5 — 2 м, т.е. по высоте рабочих захваток.

3.2.13. В местах перехода гидроизоляционных слоев с горизонтальной поверхности на вертикальную изоляционные слои на горизонтальной (наклонной) поверхности заводят на наклонные бортики и перекрывают изоляционными слоями на вертикальной поверхности (рис. 10).

3.2.14. В стенах подвала гидроизоляционные слои устраивают как правило, начиная от нижней горизонтальной гидроизоляции в стенах, до такой же верхней горизонтальной гидроизоляции, с которыми должны сопрягаться гидроизоляционные вертикальные слои стены.

Аналогично защищают фундаменты под оборудование.

3.2.15. Деформационные швы в конструкциях при отсутствии гидростатического напора перекрывают слоями гидроизоляции, при гидростатическом напоре и значительных деформациях в конструкции шва предусматривают металлический компенсатор ( см. серию 1.010-1).

3.2.16. В местах примыкания гидроизоляции к трубам, анкерам и т.п. предусматри-вают защемление слоев гидроизоляции при помощи анкерных болтов и металлических накладок.

4. УСЛОВИЯ ВЫПОЛНЕНИЯ ИЗОЛЯЦИОННЫХ СЛОЕВ

4.1. Кровельщики должны выполнять работы в спецодежде, применять индивидуальные средства защиты. В зоне, где производятся кровельные работы, находиться посторонним лицам запрещается.

4.2. Приклеивающие составы и растворители, а также их испарения содержат нефтяные дистилляты и поэтому являются огнеопасными материалами. Не допускается вдыхание их паров, курение и выполнение кровельных работ вблизи огня или на закрытых и невентилируемых участках. В случае загорания этих материалов необходимо

|

использовать (при тушении огня) углекислотный огнетушитель и песок. Водой пользо-ваться запрещается. 4.3. Не следует допускать контакта кровельных материалов с растворителями, нефтью, маслом, животным жиром и т.п. 4.4. Работы по устройству тепло- и гидроизоляции покрытий допускается произво-дить при температуре наружного воздуха до минус 20°С при отсутствии снегопада, гололеда и дождя. 4.5. Все материалы должны храниться при температурах от 15 до 25°С. Если ма-териалы подвергаются длительному воздействию температуры ниже -15°С, то перед при-менением их необходимо выдержать в течении 4-х часов при температуре от 15 до 25°С, 4.6. Растворители герметизирующие составы должны храниться в герметично закрытой таре с соблюдением правил хранения легковоспламеняющихся материалов. Порожнюю тару из-под этих материалов следует хранить на специально |

|

|

Рис.1 Примыкание кровли к парапету высотой |

|

Рис.2 Примыкание кровли к парапету высотой |

|

Рис.3 Конек кровли |

|

Рис.4 Ендова кровли |

|

Рис.5 Пропуск анкера через кровельный ковер. |

|

|

Рис.6 Воронка внутреннего водостока. |

|

|

|

Рис.7 Пример раскладки рулонных материалов при устройстве кровельного ковра с механическим закреплением нижнего слоя. |

|

|

Рис.8 Примыкание кровли к парапету высотой до 450 мм. |

|

Рис.9 Примыкание кровли к парапету высотой более 450 мм. |

|

Рис.10 Сопряжение гидроизоляции горизонтальной (наклонной) и вертикальной поверхностей. |

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ НАПЛАВЛЯЕМОГО РУЛОННОГО МАТЕРИАЛА «ИЗОЭЛАСТА»

| Наименование показателя, ед. измерения | Величина показателя |

| 1. Толщина материала, мм 2. Масса материала, г/м2 3. Масса битумно-полимерного вяжущего,г/м2 4. Основа армирующая 5. Масса основы, г/м2 |

3; 4 и 5 4000 3400 Полотно из синтети- ческих волокон 200 750,7 (76,6) 535,1 (54,6) 60 69,7 0,10 245 (минус 28) 373 (100) |

Наплавляемый рулонный материал имеет низкое водопоглощение, высокую теплостойкость и гибкость материала при отрицательных температурах, а также стойкость к эксплуатационным воздействиям, что позволяет материалу обепечить потенциальный срок службы (по изменению показателя гибкости) в пределах 20…25 лет.

Материал может быть рекомендован для применения в кровлях зданий и сооружений различного назначения как в новом строительстве, так и при ремонте кровельного ковра (при реконструкции покрытия), а также для устройства гидроизоляции частей зданий и сооружений

| ТЕХНИЧЕСКОЕ ЗАКЛЮЧЕНИЕ |

|

по результатам испытаний битумно-полимерного наплавляемого рулонного материала «Изоэласта» 1. ХАРАКТЕРИСТИКА МАТЕРИАЛА И МЕТОДЫ ИСПЫТАНИЙ Для испытания представлены образцы рулонного материала, изготовленного Российско-Ирландским СП «Изофлекс». Материал включает основу из синтетических волокон, пропитанную и покрытую на внешних поверхностях битумно-полимерным вяжущим, состоящие из малоокисленного битума, модифицированного полимером; покровные слои имеют мелкозернистую посыпку либо полиэтиленовую плёнку, а один покровный слой может иметь крупнозернистую посыпку. Подготовку и испытания образцов проводили в соответствии с требованиями ГОСТ 2678-94 «Материалы рулонные кровельные и гидроизоляционные. Методы испытаний», а также методик, разработанных в ЦНИИпромзданий. Проведены испытания, необходимые для оценки свойств материалов в процессе их эксплуатации в кровле. К таким испытаниям относятся: длительное водопоглощение, термостарение, воздействие отрицательных температур, циклические воздействия тепла, воды и мороза. Испытания на длительное водопоглощение были проведены в связи с тем, что на кровлях возможно образование микрорельефа, приводящего к появлению «застойных» участков небольшой площади, которые длительное время могут находиться под слоем воды. При испытании на термостарение определяли изменение прочности и деформативности материала при длительном воздействии повышенной температуры, что имитирует воздействия в летний период. При испытаниях на воздействия тепла, воды и мороза определяли изменение показателя гибкости рулонного материала при циклических воздействиях атмосферных факторов; при этом определяли потенциальный срок службы материала по изменению гибкости рулонного материала до предельной величины этого показателя, равной 10…15°С. Такой предел принят из условия практической потери работоспособности у кровель, имеющих приклеивающие битуминозные составы с гибкостью, при которой трещины (при изгибании рулонного материала) появляются при 13°С, причём такая гибкость установлена при натурных обследованиях на разрушившихся кровлях с большим количеством трещин в кровельном ковре. 2. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ 2.1. Исходные физико-механические свойства Показатели прочности, деформативности, гибкости и водопоглощения материала приведены в таблице 1. |

| Таблица 1 | ||||

|

Наплавляемый рулонный материал имеет низкое водопоглощение, высокую теплостойкость и гибкость материала при отрицательных температурах, а также стойкость к эксплуатационным воздействиям, что позволяет материалу обепечить потенциальный срок службы (по изменению показателя гибкости) в пределах 20…25 лет.

Материал может быть рекомендован для применения в кровлях зданий и сооружений различного назначения как в новом строительстве, так и при ремонте кровельного ковра (при реконструкции покрытия), а также для устройства гидроизоляции частей зданий и сооружений

Как следует из таблицы 1, материал обладает высокой теплостойкостью и эластич-ностью при отрицательных температурах и низким водопоглощением, причём последним показатель сравним с водопоглощением полимерных плёнок на основе каучуков.

2.2. Длительное водопоглощение.

Испытания показали, что материал незначительно поглощает воду во времени: на 14-е сутки нахождения в воде этот показатель стабилизировался на уровне 0,5% и через месяц испытаний этот показатель не изменился. Этим можно объяснить то, что при длительном воздействии воды (при 20 и 70°С) механические свойства изменились незначительно: прочность и деформативность изменяются в пределах 4,3…6,6%, а гибкость не изменяется (минус 28°С) (См. табл. 2).

| Таблица 2. | |||||||||||||||||||||||||||||||

|

Примечание: в знаменателе приведены изменения показателей по сравнению с исходными величинами.

2.3. Изменение прочности и деформативности при термостарении.

Результаты испытаний материала при повышенной температуре (при 100°С) приведены в таблице 3.

| Таблица 3 | |||||||||||||||||

| Изменение прочности и деформативности материала при термостарении (при 100°С) | |||||||||||||||||

|

Примечание:

в знаменателе приведены изменения показателей по сравнению с исходными величинами.

Эти испытания показали, что при тепловом воздействи и материал через 14 суток незначительно изменил механические свойства: изменения указателей составили 1,3…1З,5%; при этом гибкость этого материала снизилась на 20%, но по-прежнему, осталась высокой (минус 22°С).

2.4. Воздействие ультрафиолетовых лучей.

Эти воздействия (в течение 100 ч) незначительно изменяют механические свойства материала, что видно из данных, приведенных в таблице 4.

|

Примечание:

в знаменателе приведены изменения показателей по сравнению с исходными величинами

2.5 Адгезия покровного слоя материала к основанию под кровлю

Этот показатель определили методом отрыва штампа (площадью около 2см2, закреплённого к поверхности материала, наклеенного методом подплавления на огрунтованную цементно-песчаную плитку.

Результаты испытаний приведены в таблице 5, из которой следует что средний показатель адгезии материала к стяжке составляет около 3,0 кгс/см2.

| Таблица 5. | |||||||||||||||||||||

| Адгезийнные свойства материала. | |||||||||||||||||||||

|

2.6. Циклические воздействия тепла, воды и мороза.

Как следует из таблицы 6, материал стоек к циклическим воздействиям атмос-ферных факторов: механические свойства изменяются незначительно (до 12,0%)

| Таблица 6 | |||||||||||||||||

| Изменение свойств материала при циклических воздействиях атмосферных факторов | |||||||||||||||||

|

Примечание:

в знаменателе приведены изменения показателей по сравнению с исходными величинами

Если принять снижение показателя гибкости материала около 2,0°С за 1 год (см. Таблицу 6), а изменение этого показателя по закону, близкому к прямолинейному, то гибкость у материала снизится до 10…15°С через 19-22 года и, следовательно, потен-циальный срок службы этого материала можно принять равным в пределах 20-25 лет.

3. ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

Результаты проведенных испытаний показали низкое водопоглощение высокую теплостойкость и гибкость материала при отрицательных температурах, а также стойкость его к эксплуатационным воздействиям, что позволяет материалу обеспечить потенциальный срок службы (по изменению показателя гибкости) в пределах 20…25 лет.

Материал может быть рекомендован для применения в кровлях зданий и сооружений различного назначения как в новом строительстве так и при ремонте кровельного ковра (при реконструкции покрытия), а также для устройства гидроизоляции частей зданий и сооружений.

Содержание

- Изопласт: типы, преимущества и недостатки, особенности монтажа

- Посмотрите видео о применении изопласта

- Типы изопласта

- Изопласт: преимущества и недостатки

- Особенности монтажа изопласта

- Правила ремонта повреждённых участков изопласта

- Изопласт инструкция по монтажу

- Экоплат | Изоплат | Изотекс

- Корзина

- Монтаж Изоплат и Изотекс

- Монтаж теплоизоляционных плит

- Монтаж ветрозащитной плиты Изоплат

- Монтаж на кровлю Универсальной плиты ИЗОПЛАТ шип-паз

- Монтаж подложки под ламинат Изоплат

Изопласт: типы, преимущества и недостатки, особенности монтажа

Решаясь на капитальное строительство нужно осознавать, что возвести надёжную и прочную конструкцию можно лишь при условии тщательного выбора строительных материалов. О поиске заменителей ради снижения статьи расходов не может быть и речи. Изначально большая стоимость окупается благодаря высоким эксплуатационным и техническим характеристикам. При выборе материалов для обустройств кровли некоторые застройщики упрощают конструкцию пирога, что впоследствии оборачивается неприятными сюрпризами. На их исправление уходят дополнительные расходы и нервы. Если желание выстроить капитальный дом считается приоритетным, игнорировать проектные расчёты и правила технологии не стоит. Так в случае с применением изопласта многие мастера пытаются найти более дешёвую альтернативу. Прежде чем принять такое решение, рекомендуется ознакомиться с техническими характеристиками материала и его преимуществами.

Посмотрите видео о применении изопласта

Типы изопласта

Основные виды материала определяют его назначение:

• маркировка П означает использование изопластовой прослойки в нижней части кровельного пирога;

• маркировка ПП – для пароизоляции;

• маркировка ДП – для выравнивания давления пара.

Форма выпуска: рулон длиной 10 м, ширина полотна составляет 1 м.

Внешне материал имеет большую схожесть с привычным рубероидом, но его отличают повышенная прочность, идеально подобранный состав и новая технология производства.

Изопласт: преимущества и недостатки

Уникальная технология изготовления наделила изопласт высокой стойкостью к влаге и температурным колебаниям. Перед другими кровельными покрытиями имеет преимущественный показатель сохранения гибкости при минус 15°С, тогда как аналоги имеют ограничение 0°С. Изолятор не теряет свойств при нагреве (рабочая температура составляет до + 120°С).

Защитный слой насыпки на поверхности изопласта отличается адгезионными качествами. Материал не раскрашивается при ходьбе по нему и воздействии атмосферных явлений. Ультрафиолет не оказывает разрушительного действия на структуру покрытия.

Покрытие исключает развитие микробиологических процессов, поэтому при правильной укладке прослужит около 25 лет.

В составе материала отсутствуют токсичные компоненты, поэтому он является абсолютно безопасным для здоровья человека.

Из недостатков выделяется только цена, но она оправдывается высокими эксплуатационными характеристиками и окупается с лихвой.

При монтаже стоит аккуратно относиться к покрытию. Разорвать его как рубероид не получиться, а вот прорезать острыми предметами (ножом, гвоздями и др.) вполне допустимо.

Особенности монтажа изопласта

Укладывать изопласт допускается практически на любую поверхность. В качестве основания может использоваться бетонное перекрытие, деревянная обрешётка, фанера и другие покрытия. Климатические условия различных регионов не влияют характеристики изолятора, поэтому применение его не ограничено территориальными признаками.

При настилании двух и более слоёв, самым нижним пластом укладывается полотно с маркировкой П. Для покрытия верха рекомендовано применять изопласт, маркированный значком К.

При наличии на основании прослойки какого-либо рулонного материла, разрешается использовать только полотна с маркировкой К.

Для предотвращения перерасхода покрытия, предварительно его раскраивают, после чего снова скатывают в рулон.

Технология укладки включает разогрев основания и полотна газовой грелкой. Прижим двух поверхностей должен быть сильный. Придать полотнам нужную форму при монтаже и увеличить сцепляемость поможет специальный каток.

Укладывать полосы можно в горизонтальном и вертикальном направлении. На скатных конструкциях изолятор настилается сверху вниз.

По завершению монтажа внимательно исследуются швы и при необходимости фиксируются дополнительно.

Правила ремонта повреждённых участков изопласта

• место повреждения разрезать крестообразным способом;

• аккуратно отогнуть углы и прогреть их снизу газовой горелкой;

• вернуть отогнутые части на прежнее место и сильно прижать, используя каток;

• поверх отремонтированного участка поставить заплатку.

Сама заплатка при повреждении не восстанавливается. Её просто нужно удалить и поставить новую после реставрации повреждённого участка.

Источник

Изопласт инструкция по монтажу

Экоплат | Изоплат | Изотекс

Экологичные стройматериалы и интерьерные решения для утепления и шумоизоляции в домах

Корзина

Монтаж Изоплат и Изотекс

Листы ИЗОПЛАТ применяются для отделки, выравнивания, повышения звукоизоляции и теплоизоляции в помещениях с сухим и нормальным уровнем влажности. анонс анонс анонс

Монтаж теплоизоляционных плит

Монтаж тепло-звукоизоляционных плит ИЗОПЛАТ на стены и потолок

Требования:

- Листы ИЗОПЛАТ применяются для отделки, выравнивания, повышения звукоизоляции и теплоизоляции в помещениях с сухим и нормальным уровнем влажности.

- Монтаж должен выполняться в период отделочных работ, т.е. после того, как закончены все «мокрые» процессы, способные значительно повысить влажность в помещении. А также выполнена разводка электрики и сантехники.

- Работы должны производиться в условиях сухого и нормального режимов влажности.

- Перед монтажом листы ИЗОПЛАТ выдержать в течение 1-2 суток в том же помещении с целью выравнивания влажности. Листы поставить вертикально, разместить прокладки для доступа воздуха и избежания возникновения кривизны листа.

- Если при монтаже на каркасную конструкцию из деревянного бруса (на обрешетку) имеет место горизонтальный стык двух листов, то их крепление и стыковка должна производиться на горизонтальном бруске (закладной). Соседние горизонтальные стыки должны быть смещены по вертикали относительно друг друга.

- При отделке проемов окон и дверей не допускать стыковку листов по углам проема.

- Лист ИЗОПЛАТ имеет одну сторону гладкую, другую волнистую. Монтаж производится гладкой стороной наружу. Т.е. гладкая сторона стеновой панели теплоизоляции идет под финишную отделку.

- Обшивка потолка листами ИЗОПЛАТ предусматривает обязательный крепеж гвоздями с шагом в 2 раза чаще, чем для стены. Рекомендуется использование широких шляпок типа «клоп». Для наилучшего взукоизоляционного эффекта рекомендуется многослойная обшивка, например, лист ГКЛ крепится вплотную к Изоплату, дополнительно поддерживая лист ИЗОПЛАТ и усиливая изоляционный эффект. Смотрите раздел «Звукоизоляция».

- Размещение электропроводки в пространстве каркаса обшивки должно исключать возможность её повреждения крепежными элементами (гвоздями, скобами и т.п.)

Порядок монтажа плиты ИЗОПЛАТ на вертикальный деревянный каркас (обрешетку)

Для изготовления каркасной конструкции в качестве перегородки или обшивки базовой стены применяется деревянный брус сечением не менее 45х45. Шаг стоек каркаса зависит от толщины плиты. Крепеж осуществляется оцинкованными гвоздями с широкой шляпкой либо строительными скобами из нержавеющей стали либо с покрытием. Длина крепежа зависит от толщины плиты. По периметру листа гвозди прибиваются через каждые 100-150 мм, внутри листа через 300 мм. Отступ от края листа 10-20 мм.

Плита ИЗОПЛАТ толщиной 12 мм.

- Шаг стоек каркаса (межцентровое расстояние) составляет 280 мм.

- Длина гвоздей не менее 40 мм, длина скобы не менее 32 мм.

Плита ИЗОПЛАТ толщиной 25 мм.

- Шаг стоек каркаса (межцентровое расстояние) составляет 600 мм.

- Длина гвоздей не менее 70 мм, длина скобы не менее 58 мм.

Порядок монтажа плиты ИЗОПЛАТ к каменной (бетонной и т.п.) стене на клей. Бескаркасный монтаж

Если каменная поверхность достаточно ровная, то можно обойтись без обрешетки. Листы Изоплат приклеиваются непосредственно к стене, за счёт чего выигрывается внутреннее пространство помещения.

Простой и быстрый способ – полиуретановая монтажная пена (типа Макрофлекс и т.п.) или полиуретановый герметик (типа Tytan Industry PU и т.п.).

Выбор клея:

— для опытных мастеров клей для гипсокартона (сухая смесь на гипсовой или цементной основе, марка на выбор) или клей для минеральной ваты (на цементной основе, например, ЦЕРЕЗИТ СТ 190 или БАУМИТ СтарКонтакт).

— простой и самый эффективный способ — монтажная полиуретановая пена (например, МАКРОФЛЕКС, ПЕНОСИЛ и пр.).

Клей может наноситься как на стену, так и на лист. Зависит от инструкции производителя клея. Например, если основание ровное, клей наносится на лист полосой шириной 50 мм с помощью зубчатого шпателя по периметру и тремя рядами внутри листа. Если основание неровное, клей наносится толстым слоем не менее 10 мм, как показано на фото либо на стену бляшками.

Пена наносится на лист по периметру и тремя рядами по длине внутри листа. Расстояние между рядами пены составляет примерно 30 см. Отступ от края листа — 3 см. Пена также может наноситься зигзагом, как показано на фото. Для листа толщиной 12 мм, чтобы исключить последующее вспучивание тонкого листа, следует после нанесения пены выждать несколько минут, чтобы пена максимально расширилась.

Затем лист ИЗОПЛАТ поднимается, устанавливается на подкладки 10-12 мм, прижимается к стене и выравнивается по уровню. Лист должен быть прижат к приклеиваемой поверхности в течение не менее 15 минут. Рекомендуется приклеиваемый лист дополнительно прижать к стене шурупами. Не менее 9 шт. на лист по 3 в ряд. Также шурупы помогут подогнать стыки двух листов. После высыхания клея шурупы можно выкрутить. Пустоты в швах заполнить клеем или пеной, чтобы предотвратить образование трещин по стыкам после шпаклевания. При использовании клея или пены важно соблюдать рекомендации производителя: типы приклеиваемых поверхностей, время сцепления, время прижима и пр.

Перед последующей (финишной) отделкой необходимо дождаться полного высыхания листа не менее 24 часов.

Внимание! Обычно крайние листы на поддоне (касается тонких листов толщиной 12 мм) могут иметь незначительные искривления поверхности вследствие высокой эластичности и природных свойств древесины. Лист легко спрямляется при монтаже на каркасную конструкцию, или при укладке на пол или потолок в качестве изоляционного поглощающего слоя в многослойной конструкции в сочетании с жесткими листами, например ГКЛ. Для приклеивания на стену такие листы рекомендуется слегка увлажнить с помощью ручного распылителя, уложить на твердое прямое основание или на пол и сверху прижать небольшим грузом. Оставить на 24 часа.

Порядок монтажа плиты ИЗОПЛАТ на потолок

На потолок листы Изоплат рекомендуется крепить на деревянный каркас или металлопрофиль. Шаг стоек и длина крепежа такие же, как для монтажа на деревянный каркас, указанный выше. Шаг крепежа в два раза чаще, чем на вертикальный каркас (стену). Крепеж: гвозди с широкой шляпкой или шурупы со шляпкой «клоп». Затем поверх листа Изоплат монтируется лист ГКЛ. Дальнейшая отделка листа ГКЛ производится обычным порядком. Не рекомендуется лист Изоплат приклеивать к потолку.

Подготовка листа ИЗОПЛАТ к финишной отделке

Шпаклевание стыков производится с применением армирующей сетки обычной шпаклевкой (например, марка не имеет значения, но желательно выбирать уже готовую в пластиковых вёдрах, так как там оптимальное количество воды). Предварительно вдоль стыков установленных листов с помощью наждачной бумаги сделать углубление 2-3 мм и шириной 50-60 мм. Обычная шпаклевка наносится в зоне стыка листов на произведенную ширину, армирующая лента укладывается вдоль стыка и приглаживается шпателем с одновременным удалением излишков шпаклевки. Не допускать полного выдавливания шпаклевки из под ленты. После высыхания первого слоя шпаклевки (12-24 часа) наносится накрывочный слой. Углубления, образуемые шляпками гвоздей или скобами должны быть также зашпаклеваны. После высыхания зашпаклеванная поверхность шлифуется и вся поверхность грунтуется водоэмульсионной краской. Гладкая поверхность плиты ИЗОПЛАТ используется для оклейки обоями, окраски, отделки штукатуркой. Для наилучшего результата в случае высоких требований к качеству поверхности, как правило, производится сплошное финишное шпаклевание. Затем поверхность грунтовать водоэмульсионной краской. Дальнейшая отделка зашпаклеванной и загрунтованной поверхности производится по стандартной методике.

Описание монтажа листов ИЗОПЛАТ к схемам 1-5

- На каркасную конструкцию или перегородку из деревянного бруса используется крепёж: оцинкованные гвозди с широкой шляпкой или скобы. Расстояние от края плиты 10-20 мм. Шаг крепежа по краю 100-150 мм и по центру листа — 280 мм.

- К деревянной поверхности листы ИЗОПЛАТ гвоздятся либо скобируются по схеме, аналогичной крепежу на деревянный каркас. Расстояние между рядами крепежа 300-400 мм.

- Крепеж для листов ИЗОПЛАТ толщиной 12 и 25 мм соответственно. Гвозди и скобы.

- Для облицовки каменных (бетонных) стен листами ИЗОПЛАТ используется монтажная полиуретановая пена (например, МАКРОФЛЕКС, ПЕНОСИЛ) или клей для гипсокартона (напрмер, марка не имеет значения). Основная облицовываемая стена должна быть ровной и очищенной от пыли (прогрунтована). Клей наносится на обратную сторону плит на расстоянии 30 мм от края плиты. В центральной части плиты с шагом примерно 280 мм наносятся клеевые точки диаметром 50 мм.

- На деревянную стену (брус) листы ИЗОПЛАТ прибиваются с шагом 300-400 мм по тому же принципу, как и к деревянной обрешётке.

Монтаж ветрозащитной плиты Изоплат

Скандинавская ветрозащитная плита ISOPLAAT — это лист форматом 2700х1200 мм. Толщина 12 или 25 мм. Кромка листа прямая.

Листы ИЗОПЛАТ станавливаются к каркасной конструкции стены вертикально (например, стена каркасного дома из доски 150х50 или обрешетка на газобетоне из бруса 50х50 мм). При этом один лист перекрывает три вертикальные стойки. Растояние между стойками каркаса от их центров должно быть 600 мм (см. черт.1).

Листы ИЗОПЛАТ прибиваются оцинкованными гвоздями или строительными профессиональными скобами по всему периметру листа: по вертикали к стойкам каркаса, по горизонтали — к элементам обвязки или к закладным. И по центру листа, где на окрашенной стороне по центру нанесена вспомогательная разметка.

Горизонтальные стыки двух листов, не попадающие на элемента обвязки, усиливаются закладной (доска/брус не менее 50х50 мм), к которой прибиваются края плит. Закладная устанавливается с внутренней стороны каркасной конструкции между вертикальными стойками и крепится к ним металлическими уголками. Плиты крепятся с использованием гвоздей или скоб. Для облегчения монтажа в центре листа имеется продольная полоса.

Высота цоколя должна быть не менее 40 см.

Если в качестве декаративной обшивки стены планируется вентилируемый фасад (вагонка, сайдинг и т.п.), рекомендуется деревянные бруски или рейки (обрешетку) устанавливать сразу же после монтажа плит для придания дополнительной жесткости (как показано на фото слева, там же обратите внимание на высоту цоколя).

Ветрозащитные плиты следует покрыть наружной фасадной обшивкой не позднее одного месяца после их монтажа. Для обеспечения влагообмена между плитой и обшивкой создается воздушный (вентилируемый) зазор шириной 20-50 мм.

Крепление 12 мм ветрозащитной плиты

Используются оцинкованные гвозди с широкой шляпкой длиной не менее 40 мм или скобы длиной не менее 32 мм (см.черт.3). Расстояние прибивки от края плиты плиты должно быть не менее 10 мм. Гвозди/скобы по краю плиты забиваются с интервалом 100 мм и в центре плиты с шагом 200 мм (см.черт.4). По центру плиты для облегчения крепежа нанесена разметка. Расход гвоздей составляет примерно 25 шт./м 2 .

Крепление 25 мм ветрозащитной плиты

Используются оцинкованные гвозди с широкой шляпкой длиной не менее 70 мм или скобы длиной не менее 58 мм (см.черт.З). Расстояние прибивки от края плиты должно быть не менее 10 мм. Гвозди/скобы по краю плиты забиваются с интервалом 100-150 мм и в центре плиты с шагом 280 мм (см. черт. 5). По центру плиты для облегчения крепежа нанесена разметка. Расход гвоздей составляет примерно 15 шт./м 2 .

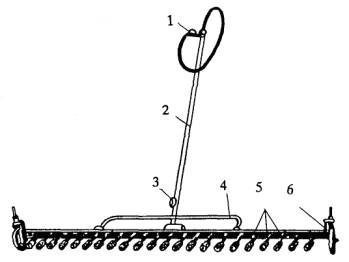

Монтаж на кровлю Универсальной плиты ИЗОПЛАТ шип-паз

В конструкции кровли универсальная плита ИЗОПЛАТ шип-паз кроме обычных функций ветро- и гидрозащиты дополнительно выполняет бесшовное утепление по всей площади, утепление мостиков холода, непосредственно деревянных стропил, и самое важное для мансарды — даёт эффективную звукоизоляцию от осадков, оберегая сон домовладельцев. Также за счет высокой энергоёмкости плита защищает мансарду от летнего перегрева.

В конструкции кровельного пирога универсальная плита ИЗОПЛАТ шип-паз занимает место ветро- гидроизоляционного слоя.

Порядок работ

1. Закрепить плиты непосредтсвенно на стропила снизу вверх, горизонтальными рядами. Монтаж начинается с нижнего ряда слева направо (рис. 1). Шип смотрит вверх. Один лист должен перекрывать не менее двух стропил. По окончании обшивки первого ряда отрезанный кусок крайней плиты идет в начало второго ряда (рис. 2). Вертикальные стыки соседних рядов смещаются с перевязкой (по типу кирпичной кладки).

2. Установить обрешетку. Крепление обрешетки производится сквозь Изоплат к стропилам.

3. Дальнейшие работы производятся в обычном порядке в зависимости от выбранного кровельного материала. Две типовые схемы с гибкой (мягкой) черепицей и металлочерепицей представлены ниже.

Установку черепичы рекомендуется производить сразу же после монтажа ИЗОПЛАТ. Если вдруг произошла непредвиденная задержка в ходе работ, следует укрыть кровлю обычной полиэтиленовой пленкой, закрепив её к обрешетке.

Таблица со значениями

Наклон кровли — не менее 20 градусов

Расстояние между стропилами — 600-700 мм

Вентилируемый зазор — не менее 20 мм

Крепеж — гвоздь Fe/Zn не менее 3х70 мм

Отступ от края — 35 мм (чтобы не повредить шип-паз)

Шаг крепежа — по краю 100-150 мм, по центру 200 мм

Расход крепежа — 18 шт./лист

Герметизация крайних стыков — битумно-каучуковая лента, полиуретановый герметик

Монтаж подложки под ламинат Изоплат

Подложку ИЗОПЛАТ перед установкой рекомендуется распаковать и выдержать в течение суток в том же помещении, где они и будут установлены для того, чтобы влажность плиты выровнялась с влажностью окружающего воздуха. Это уменьшит последующую «игру» плит после их установки. Для этого плиты устанавливаются на торец, а между ними устанавливаются планки для обеспечения движения воздуха.

Листы подложки укладываются на основную поверхность (черновой пол) друг к другу, а между стеной и плитами оставляется расширительный зазор в 5-10 мм. Для этого подойдут отрезанные кусочки подложки, которые удаляются после укладки и закрепления плит. Между плитами необходимо оставлять зазор в 1-2 мм. При необходимости (например, под линолеум) листы можно крепить к основной поверхности либо приклеиванием в нескольких точках, либо скобами или гвоздями.

Подложка укладывается под углом в 45° по отношению к соединениям половых покрытий. Это предупреждает совпадение стыков ламината или паркетной доски со стыками подложки. Ламинат укладывается непосредственно на листы подложки.

Источник

Монтировать Изопласт можно, как при помощи битумной мастики – холодный способ, так и при помощи солярочной либо пропановой горелки – наплавление.

При покупке материала очень важно убедиться, что вы заказываете его минимум на 10% больше, чем та площадь, на которую его планируется монтировать. Изопласт укладывается только внахлест, отсюда следует, что и понадобится его больше чем площадь поверхности.

1. Подготовка поверхности

Правильно подготовленная поверхность это залог длительной и надежной службы материала Изопласт, поэтому обязательно заделайте все трещины (глубокие и большие лучше всего битумной мастикой), сколы и тому подобные дефекты. Обязательно очистите поверхность от любого мусора.

2. Праймерование поверхности

На подготовленную поверхность необходимо валиком нанести битумный праймер, который будет выполнять роль грунтовки. Если у Вас нет праймера, то используйте разведенный с уайт-спиритом (бензином) битум. Разводить его следует из расчета 1 к 3м.

3. Примерка материала

Чтобы избежать перерасхода материала в процессе укладки, необходимо выполнить предварительную примерку. Для этого разложите материал по поверхности, острым кровельным ножом обрежьте аккуратно все лишнее, а затем скатайте Изопласт снова в рулоны.

4. Наплавление подкладочного слоя

Для подкладочного слоя применяют только битумные материалы марки «П». Причем материалы на основе из стеклохолста имеют некоторые ограничения при использовании – они могут применяться только на поверхностях с уклоном до 10°. Поверхность и материал при наплавлении следует разогревать постепенно и одновременно, а только затем уложить и выполнить плотный прижим.

5. Наплавление верхнего слоя

Верхний слой должен монтироваться из материалов марки «К», так как они имеют минеральную посыпку, а это лучшая защита для кровельного ковра от осадков и ультрафиолетового излучения. При наплавлении верхнего слоя следует, также, аккуратно и в тоже время одновременно разогревать основание и материал, затем раскатать его и прижать.

6. Проверка швов

Чтобы Вам не пришлось выполнять кровельные работы заново, после того как будет уложен каждый из слоев (подкладочный и верхний), проверьте все места нахлеста. Если Вы заметите, что в некоторых местах материал плохо наплавился, то газовой горелкой прогрейте это место и при помощи прижимного валика или мастерка сделайте его герметичным.

ОТЗЫВЫ ПО МАТЕРИАЛУ Изопласт ЭКП 5,0:

Нет ни одного отзыва. Оставьте свое мнение о материале.

Оставить отзыв

Добавить отзыв

ФЕДЕРАЛЬНЫЙ ДОРОЖНЫЙ

ДЕПАРТАМЕНТ

РУКОВОДСТВО

ПО

УСТРОЙСТВУ НА МОСТОВЫХ СООРУЖЕНИЯХ

КОНСТРУКЦИИ

ДОРОЖНОЙ ОДЕЖДЫ

С

ГИДРОИЗОЛЯЦИЕЙ ИЗ МАТЕРИАЛОВ

«ИЗОПЛАСТ» И «ФИЛИЗОЛ»

Утверждаю

Первый заместитель

генерального

Директора федерального дорожного

Департамента Минтранса РФ

О.В. Скворцов

14.12.95 г.

Москва 1996 г.

Настоящее

руководство составлено на основании лабораторных исследований новых

гидроизоляционных материалов и опыта применения их при строительстве и ремонте

мостовых сооружений; Автозаводского моста через р. Москву в г. Москве, путепроводов на МКАД, путепровода на 24 км Ленинградского

шоссе, Высокояузского моста в г. Москве и др.

Материалы филизол и изопласт

существенно превосходят по своим показателям

гидростеклоизол (температура хрупкости 0 ºС), имеют высокую прочность, низкую (ниже минус 30 ºС) температуру

хрупкости вяжущего и не уступают лучшим зарубежным материалам. Прогнозируемый

срок службы этих материалов в дорожной одежде — не менее 30 лет.

По всем вопросам, связанным

с устройством гидроизоляции по настоящему руководству, обращаться в Союздорнии

по адресу: 143900, Балашиха Московской обл., шоссе Энтузиастов, 79. Тел.

521-01-11.

Руководство разработано в

Союздорнии к.т.н. И.Д. Сахаровой и инж. В.Ю. Казаряном.

РУКОВОДСТВО ПО УСТРОЙСТВУ КОНСТРУКЦИИ ДОРОЖНОЙ ОДЕЖДЫ НА МОСТОВЫХ СООРУЖЕНИЯХ С ГИДРОИЗОЛЯЦИЕЙ ИЗ МАТЕРИАЛОВ «ИЗОПЛАСТ» И «ФИЛИЗОЛ»

1 . ОБЩИЕ ПОЛОЖЕНИЯ

1.1 . Настоящее руководство разработано в развитие СНиП 2.05.03-84 / 1 /, СНиП 3.06.04-91 / 2 /, ВСН 32-81 / 3 / и применяется на всей территории России.

1.2 . Устройство гидроизоляции по настоящему руководству может быть

выполнено на железобетонных и сталежелезобетонных пролетных строениях любых

статических схем в районах строительства с минимальной температурой воздуха

наиболее холодных суток с обеспеченностью 0,92 до минус 50 С включительно (см. Приложение 1 , составленное на основании СНиП 2.01.01-82 / 4 /).

(Измененная редакция. Изм. от 23.10.96 г. )

1.3 . В районах строительства с температурой до минус 40 ºС

включительно гидроизоляцию выполняют из изопласта или филизола; в районах с температурой ниже минус 40 ºС гидроизоляцию

выполняют из материала филизол.

В районах с температурой

ниже минус 50 °С гидроизоляцию можно выполнять из битумно-бутилкаучуковой

мастики Вента-У по соответствующим рекомендациям.

(Измененная редакция. Изм. от 23.10.96

г.)

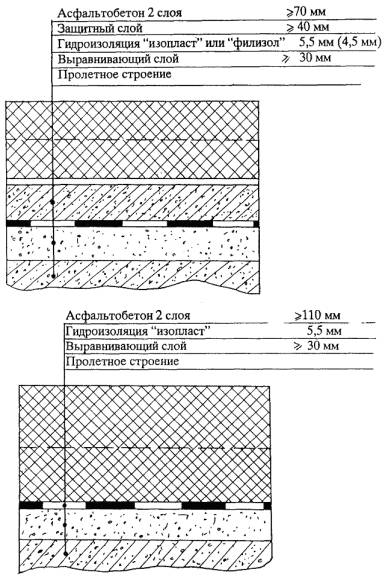

2 . КОНСТРУКЦИЯ ДОРОЖНОЙ ОДЕЖДЫ

2.1 . Конструкцию дорожной одежды на проезжей части выполняют по одному из

двух вариантов (рис. 1 ): состоящей из выравнивающего слоя минимальной толщиной 30 мм,

гидроизоляции из материалов изопласт или филизол, армированного бетонного

защитного слоя толщиной не менее 40 мм, двухслойного асфальтобетонного покрытия

толщиной не менее 70 мм; или из выравнивающего слоя минимальной толщиной 30 мм,

гидроизоляции из материала изопласт и

двухслойного асфальтобетонного покрытия толщиной не менее 110 мм (в этой

толщине 40 мм асфальтобетона выполняют функцию защитного слоя).

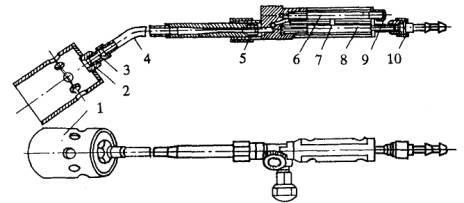

Рис. 1

2.2 . На пролетных строениях из блоков ПРК, коробчатых блоков или на

железобетонных плитах сталежелезобетонных пролетных строений при состоянии

верхней поверхности плит, удовлетворяющем требованиям настоящего Руководства,

выравнивающий слой можно не устраивать.

2.3 . Для выравнивающего слоя применяют мелкозернистый (песчаный) бетон

класса по прочности на сжатие не ниже В 20 с маркой по водонепроницаемости W 8 по ГОСТ 12730.5-84 x / 5 /, и маркой по морозостойкости в зависимости от

климатических условий района строительства, принимаемой по таблице 1 в соответствии со СНиП 2.05.03-84 табл. 22 прим. 2.

Таблица 1

|

Климатические условия, характеризуемые |

Водоцементное |

Марка |

|

Умеренные — минус 10 и выше |

0,45 |

200 |

|

Суровые — ниже минус 10 |

0,45 |

300 |

|

Особо суровые — ниже минус 20 |

0,42 |

300 |

При необходимости

выравнивающий слой может быть выполнен из мелкозернистого или песчаного

асфальтобетона по ГОСТ

9128-84 / 7 /.

2.4 . Гидроизоляцию выполняют из рулонных материалов, физико-механические

характеристики которых приведены в Приложении 2 :

2.4.1 . Изопласт марки II (ЭМП)-5,5 по ТУ 5774-005-05766480-95 , укладываемый в один слой (Э — армирование полиэфирной тканью, М —

мелкозернистая посыпка верхней поверхности, П — полиэтиленовая пленка на нижней

поверхности, служащая для предотвращения слипания материала в рулоне и

неудаляемая при устройстве гидроизоляции, 5,5 — толщина материала в мм).

Материал изопласт производит СП «Изофлекс» (г.

Кириши Ленинградской обл. 187110, ул. Энтузиастов, тел. (812-68)34-790, факс

(812-68)32-265).

(Измененная редакция. Изм. от 23.10.96

г.)

2.4.2 . Филизол-супер толщиной 4,5 мм, укладываемый в один слой;

Филизол-Н толщиной 2,0 мм,

филизол-В толщиной 2,5 мм, укладываемые в два слоя: филизол-Н — в нижнем слое, филизол-В

— в верхнем слое.

Филизол

выпускает Московский завод «Филикровля» (121874 г. Москва, Кутузовский проезд,

16, тел (095) 148-18-22:

—

марок Н и В по ТУ 5774-002-04001232-94,

— марки

Супер 4,5 по ТУ 5770-002-05108038.

(Измененная редакция, Изм. от 06.11.96 г. )

2.5 . Для защитного слоя гидроизоляции применяют мелкозернистый (песчаный)

бетон, имеющий класс по прочности не ниже В 22,5 по ГОСТ 12730.5-84 , .марку по водонепроницаемости W 6 и марку по

морозостойкости в соответствии с таблицей 1 .

При устройстве гидроизоляции

из материала изопласт, в случае устройства защитного слоя из асфальтобетона,

его выполняют из мелкозернистого (песчаного) асфальтобетона по ГОСТ

9128-84.

2.6 . Для армирования бетона защитного слоя гидроизоляции применяют плоские

сварные сетки из арматурной стали класса Вр1(А1) диаметром 5 мм с ячейкой

100×100 мм по ГОСТ 23279-85 / 8 /.

Применение сеток Рабитца не

допускается.

2.7 . В бетонную смесь для выравнивающего и защитного слоев необходимо вводить

воздухововлекающие и пластифицирующие добавки. Введение химических добавок —

ускорителей твердения и противоморозных не допускается.

2.8 . Асфальтобетонное покрытие выполняют двухслойным из мелкозернистой

смеси типа Б не ниже II марки по ГОСТ 9128-84 / 7 , 9 /.

3 . ТРЕБОВАНИЯ К ГИДРОИЗОЛИРУЕМОЙ

ПОВЕРХНОСТИ

3.1 . Гидроизолируемая поверхность должна иметь продольные и поперечные

уклоны, предусмотренные проектом.

3.2 . Гидроизолируемая поверхность не должна иметь выступающей арматуры,

раковин, трещин, неровностей с острогранными кромками.

При наличии на изолируемой

поверхности валиков клея (в конструкциях с клееными стыками в случае, если не

устраивают выравнивающий слой), их высота допускается не более 3 мм.

Закладные детали должны быть

омоноличены.

3.3 . Гидроизолируемая поверхность должна быть ровной. При проверке

контрольной трехметровой рейкой просвет под ней не должен превышать 5 мм вдоль

уклона и 10 мм на вертикальной поверхности и в направлении поперек уклона.

Просветы допускаются только плавного очертания и не более одного на 1 м.

3.4 . Все места, где гидроизоляция с горизонтальной поверхности переходит

на вертикальную, должны быть сглажены выкружками из мелкозернистого (песчаного)

бетона с радиусом 100-150 мм.

3.5 . Изолируемая поверхность должна быть очищена от мусора, ныли, продута

сжатым воздухом, промыта струей воды под напором и высушена.

3.6 . К началу выполнения гидроизоляционных работ прочность бетона

выравнивающего слоя должна быть не менее 10 МПа, шпаклевочные массы должны быть

сухими.

(Измененная редакция. Изм. от 23.10.96 г. )

4 . ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ

ГИДРОИЗОЛЯЦИИ

4.1 . Работы по устройству гидроизоляции выполняют в сухую погоду при

температуре до минус 15 град. С. На изолируемой поверхности в зимних условиях

не должно быть льда, снега.

4.2 . Перед наклейкой гидроизоляционного материала подготовленную

поверхность следует покрыть грунтовкой.

Грунтовка должна впитываться

в бетон изолируемой конструкции. Если грунтовка не впитывается в бетон, а стоит

на нем тонким слоем, от ее применения следует отказаться.

4.3 . Грунтовку наносят распылением или путем окрашивания поверхности

бетона мягкой кистью или валиком.

4.4 . Грунтовку наносят на площадь, которая может быть укрыта

гидроизоляцией в течение 8 часов. Минимальный срок до устройства гидроизоляции

после нанесения грунтовки 2 часа , максимальный — 8 часов.

(Измененная редакция. Изм. от 23.10.96 г. )

4.5 . В качестве грунтовки применяют раствор битума БН 70/30 (БН 1У) или БН

90/10 (БН У) в керосине или бензине в соотношении 1:6-1:7. Битум расплавляют в битумоварочном котле, нагревая его до температуры не выше 160 ºС, обезвоживают путем

выпаривания при этой температуре. Признаком обезвоживания является отсутствие

пены на поверхности. Жидкий битум вливают тонкой струей в емкость с керосином

или бензином в указанном выше соотношении.

(Измененная редакция. Изм. от 23.10.96 г. )

4.6 . Расход грунтовки 200-300 г/м2.

(Измененная редакция. Изм. от 23.10.96 г. )

4.7 . Устройство гидроизоляции начинают с мест пересечения плиты проезжей

части столбиками ограждений, мачтами освещения, примыкания конструкций

деформационных швов и т.п.

4.8 . При применении, накладных тротуарных блоков и парапетных блоков в

первую очередь выполняют гидроизоляцию плиты проезжей части в местах их установки.

Прерывание

гидроизоляционного ковра под парапетным ограждением не допускается.

После устройства

гидроизоляции в этих зонах производят монтаж указанных конструкций,

устанавливая их на слой несхватившегося мелкозернистого бетона, а затем

осуществляют укладку гидроизоляции на остальной части сооружения, примыкая к

ранее уложенной гидроизоляции.

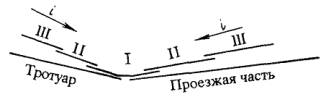

4.9 . Укладку гидроизоляции производят, раскатывая рулоны в продольном

направлении, начиная с пониженных мест (рис. 2 ).

Рис. 2 .

Допускается поперечная

раскатка рулонов. Предпочтительно производить раскатку рулонов в том

направлении, в котором будет укладываться асфальтобетонное покрытие, чтобы

уменьшить возможность повреждения гидроизоляции.

4.10 . Перед укладкой гидроизоляции рекомендуется развернуть на

подготовленное основание 5-6 рулонов, примерить каждый рулон по отношению к

другому, обеспечив необходимый нахлест. Затем приклеить

концы всех рулонов с одной стороны и скатать материал снова в рулоны. Рулон

материала для удобства работы с ним и обеспечения необходимого качества

гидроизоляции должен быть круглым.

4.11 . Наклеиваемые полотнища приглаживают мягкими щетками для их приклейки

по всей поверхности. На поверхности материала не допускаются складки, морщины,

волнистость. Но если это случится, допускаемая высота складки не должна

превышать 10 мм.

4.12 . Укладку рулонных материалов производят, оплавляя нижнюю сторону

пламенем горелки с одновременным подогревом поверхности основания, медленно

разворачивая рулон и прижимая его к основанию. Капли покровной массы или

небольшой валик мастики в месте соприкосновения рулона с основанием

свидетельствует о правильном температурном режиме укладки. Наличие большого

количества вытекающей массы, а также появление дыма указывают на перегрев

материала. При оплавлении материала полиэтиленовая пленка расплавляется

вместе с битумной массой. Наличие пламени на материале не допускается.

(Измененная редакция. Изм. от 23.10.96 г. )

4.13 . В зимний период при раскатке рулонов их необходимо слегка подогревать

пламенем горелки с наружной стороны.

4.14 . Полотна материала наклеивают внахлестку на 6 см по продольным

сторонам (одна кромка не имеет посыпки) и не менее 15 см в поперечных стыках.

При выполнении стыков в случае наличия посыпки на кромке нижнего полотнища ее счищают

металлическими щетками.

4.15 . Наклейку второго гидроизоляционного слоя филизола-В на нижний слой из

филизола-Н производят так же, как и нижнего слоя с оплавлением его нижней

поверхности.

4.16 . Стыки полотнищ верхнего слоя филизола должны быть сдвинуты

относительно стыков полотнищ нижнего слоя на 15-20 см как в поперечном, так и в

продольном направлениях.

4.17 . Для наклейки гидроизоляционных материалов применяют газ пропан с

расходом 0,3-0,6 л/м в зависимости от температуры воздуха при работе. Наклейку

предпочтительно производить однофакельными горелками.

4.18 . Концевые участки наклеенных материалов, оставляемые при перерывах

работы, должны быть особенно тщательно приклеены с прикаткой во избежание

затекания под них воды в случае дождя.

4.19 . При выполнении гидроизоляционных работ следует принять меры

предосторожности против попадания на гидроизоляцию масла, бензина, дизельного

топлива и других растворителей.

4.20 . В случае обнаружения дефектов и повреждений в выполненной

гидроизоляции их следует устранить. Если в гидроизоляции возникли пузыри, их

следует проткнуть, произвести разрез крест-накрест, неприклеенный материал

отогнуть, разогреть горелкой и приклеить. Поверх поврежденного места наклеить

заплату с перекрытием со всех сторон поврежденного места на 100 мм.

5 . ВЫПОЛНЕНИЕ ПРИМЫКАНИЯ

ГИДРОИЗОЛЯЦИИ К КОНСТРУКЦИЯМ

Рис. 3 .

5.1 . Все места перехода гидроизоляции с горизонтальных поверхностей на

наклонные и вертикальные и в примыканиях выполняют по технологии устройства

гидроизоляции на горизонтальных поверхностях.

5.2 . Края гидроизоляции, заведенные на вертикальные поверхности,

приклеивают особенно тщательно, заводя их под бетонный козырек, чтобы избежать

затекания воды под них (рис. 3 ).

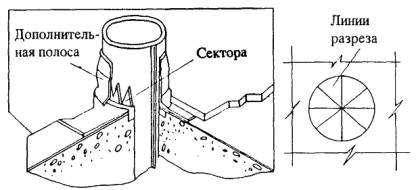

5.3 . В местах пересечения гидроизолируемых поверхностей мачтами освещения

в гидроизоляционном материале выполняют отверстие, равное диаметру мачты, при

этом внутреннюю поверхность круга гидроизоляции разрезают на сектора. Эти

сектора приклеивают к мачте, поверх них наклеивают полосу гидроизоляционного

материала (рис. 4 ).

Аналогично поступают с

гидроизоляцией в местах установки водоотводных трубок, заводя сектора в трубку

(рис. 5).

Рис. 4

Раскрой армирующего

материала на сектора (а) и порядок их укладки (б) при устройстве сопряжения

гидроизоляции с водоотводными и строповочными трубками

1 — линия разреза; П — линии

перегиба секторов в раструб трубки; 1-8 —

последовательность при раскрое и укладке; —— — кромки стыкуемых

секторов

Рис. 5 .

6 . ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ И ГИДРОИЗОЛИРОВЩИКАМ ПРИ

ВЫПОЛНЕНИИ ГИДРОИЗОЛЯЦИОННЫХ РАБОТ

6.1 . По гидроизоляции не допускается движения транспортных средств, кроме подвозящих

бетонную смесь для защитного слоя или асфальтобетонную смесь для покрытия при

применении материала изопласт.

6.2 . На выполненной гидроизоляции не допускается торможение и разворот

автомобилей. Движение гладковальцовых катков по гидроизоляции не допускается.

6.3 . Рабочие, занимающиеся укладкой гидроизоляции, должны быть обуты в

обувь с гладкой подошвой, чтобы избежать повреждения гидроизоляции.

6.4 . Протекторы на всем оборудовании, перемещающемся по гидроизоляции,

должны регулярно проверяться и застрявшие в них каменные материалы удаляться

(автосамосвалы, подвозящие бетонную и асфальтобетонную смесь,

асфальтоукладчик).

7 . УСТРОЙСТВО ЗАЩИТНОГО СЛОЯ

7.1 . Защитный слой гидроизоляции выполняют после приемки гидроизоляции,

устранения обнаруженных дефектов и составления акта на скрытые работы

установленного образца.

7.2 . Защитный слой выполняют из материалов в соответствии с требованиями

п.п. 2.1 , 2.5 настоящего Руководства.

7.3 . Устраивать защитный слой гидроизоляции следует не позже, чем через

6-7 дней после ее завершения (особенно в жаркую погоду) во избежание отслоения

гидроизоляции за счет давления водяных паров, защемленных в порах материала выравнивающего

слоя или плиты проезжей части при его отсутствии. До устройства защитного слоя

должны быть приняты меры, исключающие возможность механических повреждений

гидроизоляции и попадания на нее керосина, бензина, масел и других

растворителей битума.

7.4 . При выполнении защитного слоя из асфальтобетона при применении

материала изопласт он может быть выполнен одновременно с устройством покрытия,

либо до устройства покрытия — толщиной 40 мм, поверх которого впоследствии

укладывают асфальтобетонное покрытие.

8 . ХРАНЕНИЕ ГИДРОИЗОЛЯЦИОННЫХ

МАТЕРИАЛОВ

8.1 . Гидроизоляционные материалы следует хранить в вертикальном положении

в один ряд по высоте, на сухом прочном основании в накрытом виде в удаленном от

источников тепла месте.

8.2 . При длительном охлаждении материала при температуре ниже 15 °С перед

использованием его необходимо выдержать в течение 4 часов при температуре плюс

15-20 ºС.

8.3 . Гарантийный срок хранения изопласта и филизола — 12 месяцев со дня

изготовления.

9 . КОНТРОЛЬ КАЧЕСТВА

ГИДРОИЗОЛЯЦИИ И ПРИЕМКА ГИДРОИЗОЛЯЦИОННЫХ РАБОТ

9.1 . Устройству гидроизоляции должна предшествовать приемка

гидроизолируемого основания с составлением акта на скрытые работы.

9.2 . Перед выполнением гидроизоляционных работ следует выполнить приемку

гидроизоляционных материалов с выбраковкой дефектных: слипшихся рулонов,

порванных, не соответствующих по толщине.

9.3 . Качество гидроизоляции контролируют ответственные за это сотрудники

строительной организации. При приемке выполненных работ должны присутствовать

представители заказчика. По результатам приемки составляют акт на скрытые

работы.

9.4 . В процессе производства работ по устройству гидроизоляции проверяют

адгезию материала к основанию. Для этого в выполненном гидроизоляционном слое

делают надрезы, образующие П-образную надрезанную полосу размером 50×200

мм, свободный край захватывают зажимом динамометра и производят отрыв. Величина

усилия при отрыве указанной полоски должна быть не менее 2 кгс.

Проколы и надрезы в

изоляции, служащие для контроля, допускаются не более одного на каждые 10 м2.

После проверки места проколов и надрезов

следует тщательно заделать.

(Измененная редакция. Изм. от 23.10.96

г.)

9.5 . Состояние поверхности гидроизоляции проверяют визуально, фиксируя

подлежащие устранению дефекты: вздутия, складки, разрывы и т.п. Обнаруженные

дефекты или отклонения от проекта должны быть устранены до устройства защитного

слоя.

9.6 . Акты на выполненные работы составляют по формам, представленным в

Пособии «Контроль качества на строительстве моста» / 10 /.

10 . УСТРОЙСТВО АСФАЛЬТОБЕТОННОГО

ПОКРЫТИЯ

10.1 . Асфальтобетонное покрытие устраивают двухслойным суммарной толщиной

не менее 70-110 мм из мелкозернистой горячей асфальтобетонной смеси типа Б не

ниже II марки по ГОСТ 9128-84 .

10.2 . Асфальтобетон должен обладать повышенной плотностью и

водонепроницаемостью, что обеспечивается тщательным подбором и соблюдением

гранулометрического состава, оптимальной величиной остаточной пористости,

применением активированных минеральных порошков, битумов с

поверхностно-активными добавками и рациональным режимом уплотнения

асфальтобетонной смеси.

10.3 . Пористость минеральной части асфальтобетона должна составлять 15-19

%, остаточная пористость минерального остова асфальтобетона должна составлять

2-4 % по объему, водонасыщение не более 1-3 %.

10.4 . Коэффициент заполнения межзерновых пор битумом должен быть в пределах

75-82 %.

10.5 . При проектировании состава асфальтобетона для обеспечения

водонепроницаемости и одновременно шероховатости покрытия количество щебня в

смеси (частиц крупнее 5 мм) следует принимать в пределах 45-50 %. Во всех

случаях шероховатость поверхности покрытия следует создавать путем втапливания

в верхний слой одномерного черного щебня или устройства слоя поверхностной

обработки.

10.6 . Температура асфальтобетонной смеси при устройстве защитного слоя

поверх гидроизоляции из материала изопласт не должна превышать 145 ºС.

10.7 . Перед укладкой асфальтобетонной смеси выполняют разбивочные работы,

которые позволяют соблюсти проектную ширину покрытия, поперечные уклоны и

линейность кромок.

10.8 . При выполнении асфальтобетонного защитного слоя поверх гидроизоляции

из материала изопласт грунтование поверхности гидроизоляции не производят.

Поверхность бетонного

защитного слоя перед укладкой асфальтобетонного покрытия грунтуют битумной

эмульсией или разжиженным битумом, укрывая защитный слой по всей поверхности с расходом 0,4-0,6 л/м2.

10.9 . Укладку смеси предпочтительно производить широкозахватными

асфальтоукладчиками. При укладке смеси, содержащей более 40 % щебня, скорость

укладки должна быть в пределах 2-3 м/мин, при содержании щебня менее 40 %

скорость может быть увеличена до 4-5 м/мин.

Укладка асфальтобетонной

смеси асфальтоукладчиками на гусеничном ходу при выполнении защитного слоя из

асфальтобетона поверх гидроизоляции из материала изопласт не допускается.

10.10 . При устройстве асфальтобетонного покрытия двумя полосами и более

особое внимание следует уделять устройству продольных и поперечных полос

сопряжения.

Во избежание раскатывания

смеси при уплотнении в конце полосы укладки и по ее боковым сторонам следует

устанавливать упорные доски или рейки.

При сопряжении смежных полос

укладки край ранее уложенной полосы следует разогревать валиком из горячей

смеси и лишь после этого производить укладку и уплотнение смежной полосы. Места

сопряжения следует уплотнять особенно тщательно, добиваясь полного исчезновения

следов сопряжения.

10.11 . При укладке асфальтобетонной смеси толщину слоя следует назначать на

10-15 % больше проектной толщины слоя.

10.12 . Режим и порядок уплотнения асфальтобетонной смеси следует принимать в

соответствии с главой СНиП 3.06.03-85 и «Руководством по

строительству дорожных асфальтобетонных покрытий» / 9 /.

В состав звена катков

следует обязательно включать катки на пневматических шинах. Движение

гладковальцовых катков по слою гидроизоляции не допускается.

10.13 . В процессе уплотнения асфальтобетонной смеси необходимо проверять

поперечный уклон и ровность покрытия шаблонами, трехметровой рейкой или

двухопорной рейкой с приспособлением для фиксации неровностей. Шероховатость и

ровность готового покрытия должны удовлетворять требованиям главы СНиП 3.06.03-85 / 11 /.

10.14 . Для контроля качества асфальтобетона из покрытия отбирают вырубки

(одну вырубку на 7000 м2, но не менее трех на мосту) и испытывают их

в переформованном и непереформованном состояниях для установления степени

уплотнения покрытия, а также соответствия свойств асфальтобетона требованиям ГОСТ 9128-84 .

После извлечения вырубки

покрытие должно быть немедленно восстановлено.

11 . ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ

СРЕДЫ ПРИ УСТРОЙСТВЕ ГИДРОИЗОЛЯЦИИ

11.1 . Гидроизоляционные работы должны выполнять гидроизолировщики,

изучившие настоящее Руководство и сдавшие в установленном порядке техминимум по

технологии производства работ и технике безопасности. Руководство работами и

контроль должны осуществлять лица, имеющие опыт в области гидроизоляции мостов.

11.2 . Гидроизоляцию выполняют с соблюдением правил безопасности,

предусмотренных главой СНиП «Техника безопасности в строительстве», «Правилами

техники безопасности и производственной санитарии при сооружении мостов и труб»

(М. Оргтрансстрой, 1977).

11.3 . Каждый рабочий при допуске к работе должен пройти инструктаж по

технике безопасности на рабочем месте с соответствующей записью в журнале.

11.4 . Работы по устройству гидроизоляции выполняют с соблюдением требований

пожарной безопасности. Рабочие места должны быть обеспечены средствами

пожаротушения.

Гидроизоляционные материалы

изопласт и филизол относятся к горючим материалам средней воспламеняемости 1

степени распространения горения, с умеренной дымообразующей способностью и

высокоопасными по показателю токсичности продуктами горения.

Температура воспламенения

материалов 415 ºС, самовоспламенения — 530

ºС.

11.5 . Рабочие, выполняющие гидроизоляцию, должны быть обеспечены:

спецодеждой из хлопчатобумажной ткани с огнестойкой пропиткой. На рабочем месте

должны быть умывальники, помещение для приема пищи.

11.6 . При работе с гидроизоляционными материалами высвобождаются поддоны,

полиэтиленовая пленка от упаковки рулонов, обрезки материала, утилизация

которых должна быть предусмотрена.

Приложение 1

ТЕРРИТОРИИ РОССИИ С НИЗКИМИ

ТЕМПЕРАТУРАМИ

|

Территория |

Средняя |

|

|

ниже |

ниже |

|

|

Алтайский край |

+ |

|

|

Амурская обл. |

+ |

|

|

Иркутская обл. |

+ |

|

|

Кемеровская обл. |

+ |

|

|

Республика Коми |

+ |

|

|

Красноярский край |

+ |

|

|

Магаданская обл. |

+ |

|

|

Новосибирская обл. |

+ |

|

|

Свердловская обл. |

+ |

|

|

Томская обл. |

+ |

|

|

Тюменская обл. |

+ |

|

|

Читинская обл. |

+ |

|

|

Республика Саха |

+ |

|

|

(Якутия) |

Примечание. 1. Настоящая таблица

составлена на основе СНиП 2.01.01-82 [ 4].

2 . Знак «+» означает

отнесение территории к данной температуре.

Приложение 2

ХАРАКТЕРИСТИКИ ГИДРОИЗОЛЯЦИОННЫХ

МАТЕРИАЛОВ ИЗОПЛАСТ И ФИЛИЗОЛ

|

Показатели |

Филизол |

Изопласт |

|

Технические условия |

ТУ 5774-002-04001232-94 (для Н и В) ТУ 5770-002-05108038 (для Супер) |

ТУ 5774-005-05766480-95 |

|

Завод производитель |

Филикровля, г. Москва |

Изофлекс, г. Кириши Ленинградской обл. |

|

Вид материала |

Рулонный |

Рулонный |

|

Марка материала |

В; Н; супер. |

II( ЭМП ) -5,5 |

|

Длина рулона, м |

10 |

10 |

|

Ширина рулона, мм |

900-1050 |

1000 |

|

Толщина материала, мм |

Н-2,0 В-2,5 Супер 4,5 |

5,5 |

|

Количество слоев |

Два (В+Н), один (супер) |

Один |

|

Способ наклейки |

Оплавление пламенем горелки |

Оплавление пламенем горелки |

|

Масса материала, кг/см2 |

Н-2,2 В-3,25 Супер — 4,5 |

5,5 |

|

Разрывная сила при растяжении, кгс |

Н-30 В-50 Супер 50 |

≥60 |

|

Относительное удлинение, % |

— |

не нормируется |

|

Теплостойкость, ºС |

Н-70 В-80 Супер 80 |

120±2 |

|

Гибкость на холоде на стержне диаметром 20 мм для изопласта 25 мм для филизола |

Н-минус 10, В-минус 15, |

минус 15 |

|

при температуре ºС |

Суперх) минус 15 |

|

|

Допускаемая температура производства работ, |

Минус 15 |

минус 15 |

|

Температура |

минус |

х) По исследованиям ЦНИИПромзданий трещины не обнаружены при

температуре минус 50 С.

(Измененная редакция. Изм. от 23.10.96 г.)

(Измененная

редакция, Изм.

от 06.11.96 г.)

Приложение 3

ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

1 . СНиП 2.05.03-84 . Мосты и трубы.

2 . СНиП 3.06.04-91 . Мосты и трубы.

3 . ВСН 32-81 . Инструкция по устройству гидроизоляции конструкций мостов и труб на