Наименование узла, детали — Момент затяжки, Нм

Двигатель

Болт крепления правой опоры двигателя к лонжерону кузова — 90

Гайка крепления правой опоры двигателя к кронштейну двигателя — 80

Болт крепления кронштейна правой опоры двигателя к блоку цилиндров — 55

Центральный болт крепления левой опоры двигателя к кронштейну КПП — 148

Гайка крепления левой опоры двигателя к кронштейну кузова — 48

Болт крепления задней опоры двигателя — 80

Болт крепления ГБЦ

— 1-й этап — 15

— 2-й этап — 30

— 3-й этап — довернуть на 90°

Болт крепления крышек ремня привода ГРМ — 9

Болт крепления натяжного ролика ремня привода ГРМ — 25

Болт крепления зубчатого шкива распределительного вала — 60

Болт крепления крышки ГБЦ

— 1-й этап — ввернуть на 3 — 4 оборота

— 2-й этап — 3

— 3-й этап — 9

Болт крепления крышки подшипника распредвала

— 1-й этап — 7

— 2-й этап — довернуть на 45°

Болт крепления шкива привода вспомогательных агрегатов

— 1-й этап — 45

— 2-й этап — довернуть на 90°

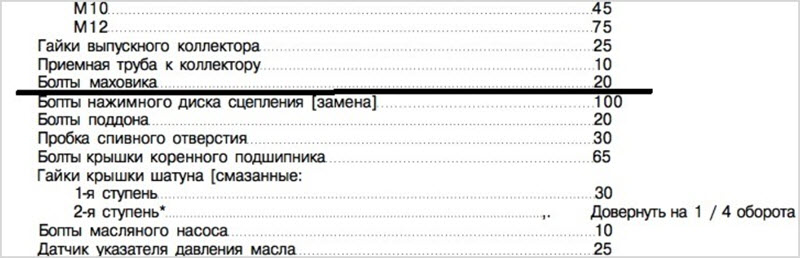

Болт крепления маховика

— 1-й этап — 30

— 2-й этап — довернуть на 80°

Болт крепления поддона картера к блоку цилиндров

— 1-й этап — 10

— 2-й этап — 20

Болт крепления держателя заднего сальника коленвала — 9

Болт крепления э/м клапана системы изменения фаз газораспределения — 8

Болт крепления корпуса масляного насоса — 9

Болт крепления направляющей масляного щупа — 4

Болт крепления маслоприёмника — 9

Гайка крепления впускного трубопровода к ГБЦ — 18

Винт крепления корпуса дроссельной заслонки — 10

Прижимное кольцо топливного насоса — 85

Болт крепления хомута топливного бака — 25

Болт крепления гасителя пульсаций давления топлива — 10

Болт крепления адсорбера системы улавливания паров топлива — 9

Винт крепления наливной трубы топливного бака и её кронштейна — 10

Болт крепления крышки/корпуса термостата — 9

Болт крепления помпы

— 1-й этап — 3

— 2-й этап — 10

Болт крепления шкива помпы — 27

Болт крепления патрубков к блоку цилиндров — 20

Гайка/болт крепления катколлектора к ГБЦ — 51

Болт крепления теплозащитного экрана — 10

Болт крепления опорного кронштейна катколлектора — 25

Гайка крепления фланцев катколлектора и трубы дополнительного глушителя — 48

Болт крепления рамки радиаторов системы охлаждения — 25

ДТОЖ — 20

Болт крепления топливной рампы — 15

Болт крепления ДПКВ — 9

Датчик давления масла — 18

Винт крепления катушки зажигания — 6

Болт крепления датчика детонации — 20

Датчик концентрации кислорода управляющий/диагностический — 42

Маслосливная пробка поддона — 27

Свеча зажигания — 15

Сцепление

Болт крепления РЦС — 11

Болт крепления кожуха сцепления к маховику — 29

Гайка крепления кронштейна педали сцепления — 25

Коробка передач и трансмиссия

Болт крепления картера КПП — 47

Гайка крепления тросов переключения передач — 40

Болт крепления механизма управления КПП к туннелю пола — 11

Гайка крепления крышки подшипника промежуточного вала — 25

Передняя подвеска

Болт крепления опоры амортизационной стойки к кузову — 32

Болт крепления распорки амортизационных стоек к кузову — 25

Болт крепления кронштейна подрамника — 70

Гайка штока амортизатора — 50

Стяжной болт стойки в поворотном кулаке — 90

Гайка пальца шаровой опоры — 70

Болт переднего крепления рычага к подрамнику — 175

Болты заднего крепления рычага к подрамнику — 115

Болт переднего крепления подрамника к кузову — 115

Болт заднего крепления подрамника к кузову — 175

Болт крепления скобы стабилизатора к подрамнику — 48

Гайка крепления пальца стойки стабилизатора — 48

Болт ступицы

— 1-й этап — 35

— 2-й этап — довернуть на 90°

Задняя подвеска

Болт крепления подрамника к кузову — 125

Болт крепления подпружинного рычага к продольному рычагу — 115

Болт крепления серпов — 115

Болт крепления косточек — 115

Гайка развального болта подпружинного рычага — 90

Болт крепления кронштейна продольного рычага к кузову — 125

Болт нижнего крепления амортизатора — 115

Болт верхнего крепления амортизатора — 25

Болт верхнего крепления амортизатора (универсал) — 115

Гайка крепления стойки стабилизатора к подпружинному рычагу (прямой) — 25

Гайка крепления стойки стабилизатора к подпружинному рычагу (гнутый) — 48

Гайка крепления стойки стабилизатора к стабилизатору (гнутый рычаг) — 70

Болт крепления кронштейна стабилизатора к подрамнику — 48

Болт крепления ступицы к продольному рычагу — 55

Рулевое управление

Болт крепления рулевого колеса — 48

Болт крепления рулевого механизма — 90

Винт крепления трубок ГУР к картеру рулевого механизма — 18

Болт крепления рулевой колонки к кронштейну каркаса панели приборов — 25

Гайка пальца рулевого наконечника — 48

Контргайка рулевого наконечника — 62

Стяжной болт карданного шарнира вала рулевого управления — 28

Болт крепления насоса ГУР — 25

Болт крепления кронштейнов трубок ГУР — 25

Винт крепления кронштейна трубок ГУР к картеру рулевого механизма — 6

Крепление рулевой тяги к рулевой рейке — 90

Болт крепления термоэкрана рулевого механизма — 7

Тормозная система

Болты крепления скобы переднего суппорта — 115

Пальцы суппортов (перед/зад) — 35

Болты крепления скобы заднего суппорта — 70 (120)

Крепление тормозного шланга к суппортам/цилиндрам — 18

Гайка крепления ГТЦ к ВУТ — 25

Болт крепления рабочего цилиндра задних барабанных тормозов — 10

Гайка крепления трубопровода к ГТЦ — 15

Штуцер тормозной трубки — 15

Болт крепления блока ABS — 9

Винт крепления датчика частоты вращения переднего/заднего колеса — 5

Болт крепления основания рычага стояночного тормоза — 35

Болты и гайки крепления кронштейна педали тормоза — 23

Гайка крепления ВУТ — 23

Электрооборудование

Гайка клеммы аккумулятора — 6

Винт крепления мотор — редуктора стеклоподъёмника двери — 6

Гайка крепления рычага щётки очистителя ветрового стекла — 22

Болт крепления мотор — редуктора очистителя стекла — 9

Болт крепления стартера — 47

Болт крепления генератора к кронштейну — 47

Болт крепления электродвигателя вентилятора к кожуху радиатора — 10

Кузов, система отопления и кондиционирования

Болт крепления компрессора кондиционера к кронштейну — 25

Болт крепления ремня безопасности — 55

Откуда: компиляция двух таблиц из книги по ремонту Форд Фокуса 2 издательского дома Третий Рим, издание 2008 года, и из книги по ремонту Форд Фокуса 2 издательского дома За Рулем, издание 2011 года.

Две таблицы сведены в одну. Глупые позиции выкинуты. Небольшие расхождения решены в пользу более высоких значений. Над большими расхождениями подумал и выбрал более логичное. Одну запись (Болты крепления скобы заднего суппорта — 70 (120)) оставил в двух значениях, уж больно большое расхождение. Сам бы тянул как передние скобы, 115 Нм.

Хотел приложить вордовый файлик, свёрстанный под две страницы, но тут крепятся только фотки.

Сборка двигателя после ремонта – очень ответственный процесс. Неочевидными ошибками можно перечеркнуть все время и средства, потраченные на эту одну из самых затратных операций. Между тем многое сводится лишь к правильной последовательности и нормированным моментам затяжки резьбовых соединений.

Содержание статьи:

- 1 Роль подшипников скольжения во время работы двигателя

- 1.1 Схема крепления маховика

- 1.2 Зазор между вкладышем и коленвалом

- 2 Моменты затяжки при ремонте ДВС

- 2.1 Моменты затяжки резьбовых соединений

- 2.2 Момент затяжки коренных и шатунных вкладышей

- 2.3 Моменты затяжки болтов ГБЦ

- 3 Признаки износа вкладышей коленчатого вала

- 4 Распространенные ошибки при затяжке ГБЦ

Следует изучить технологию крепежа и не нарушать её, особенно на самых важных деталях мотора.

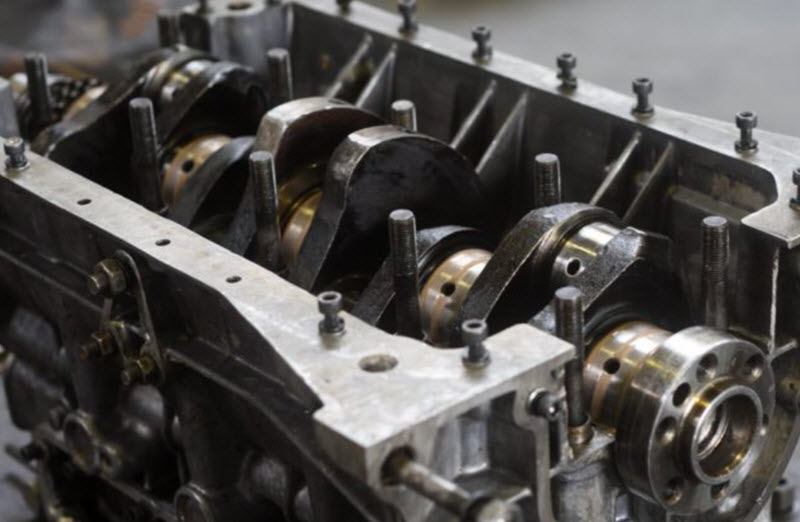

Роль подшипников скольжения во время работы двигателя

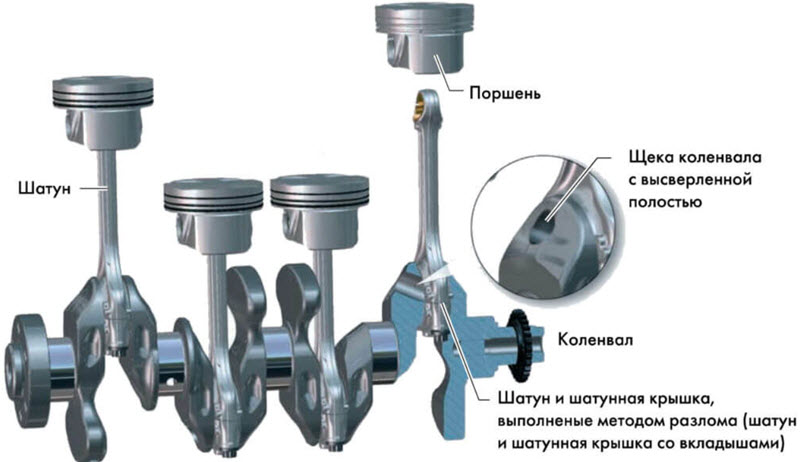

Наиболее важной и массивной движущейся деталью автомобильного двигателя является коленчатый вал. Он связан с шатунами поршневой группы с одной стороны, получая от них энергию для вращения, и с маховиком с другой.

Коленвал располагается в подшипниках скольжения. Они имеют вид выполненных заодно с блоком цилиндров разъемных постелей.

Для демонтажа применена бугельная конструкция, когда полуокружность каждой постели крепится на двух болтах. Изнутри между материалами шеек коленвала и блоком (бугелем) располагаются износостойкие вкладыши, изготовленные из металла с низким коэффициентом трения по стали или чугуну шейки вала.

С точки зрения крепежных деталей и технологий важными здесь будут болты крепления маховика, их расположение, фиксация и порядок затяжки, а также вворачиваемые в плиту блока бугельные болты.

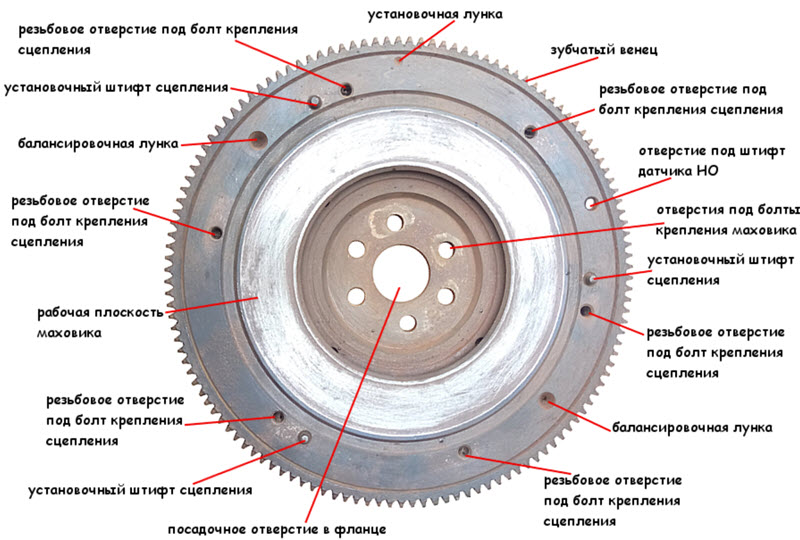

Схема крепления маховика

Самая распространенная схема крепления маховика к торцу коленчатого вала – это шесть болтов близко к геометрическому центру деталей. Ответная резьба выполнена в теле вала.

Расположение крепежных отверстий искусственно сделано асимметричным. Дело в том, что сочетание коленвала с маховиком должно обладать близким к идеалу балансом.

Иначе на таких больших скоростях вращения, которым соответствуют обороты максимальной мощности современного бензинового двигателя, вибрации выйдут за все допустимые пределы.

Соответственно, если отделить маховик от двигателя, а затем установить его обратно, то ошибка проворота относительно кривошипов коленвала должна быть исключена.

По теме: Что такое двухмассовый маховик: проверка и ремонт DMF

Дополнительной страховкой будут наносимые на маховик метки, как сделанные на заводе, так и мастером, производящим ремонт. Это скорее полезная привычка, чем острая необходимость.

В большинстве случаев поставить маховик неправильно просто не получится, расположение отверстий на нем и на валу не позволит. Но в любом случае проще и быстрее воспользоваться метками, чем проверять все возможные сочетания ради единственно верного.

Второе, что надо обязательно обеспечить, это надежная фиксация крепежных болтов. Момент их затяжки рассчитывается таким образом, чтобы любое страгивание крепежа в процессе эксплуатации было исключено. Рассчитываются все силы, действующие на каждый болт, берутся в расчет коэффициент трения и параметры резьбы.

Но опасность, возникающая при обрыве маховика, слишком велика, поэтому конструкторы позаботились о запасе. Сейчас специальные одноразовые болты крепления маховиков продаются с нанесенным слоем резьбового фиксатора, а затяжка производится на предел текучести болта, то есть после предельного момента совершаются один или два доворота на определенный угол.

Материал в таком состоянии перестает реагировать на возможные малые отвороты при эксплуатации снижением натяга, то есть болты держат с гарантией.

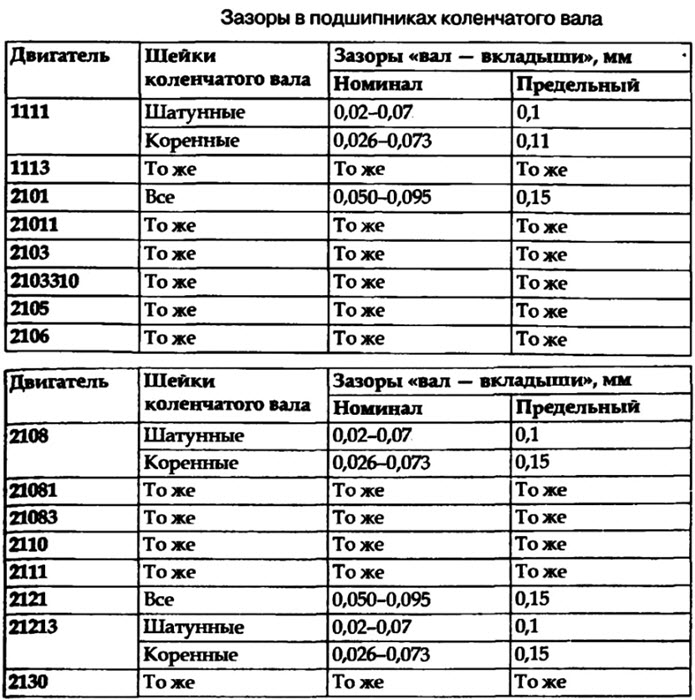

Зазор между вкладышем и коленвалом

Несмотря на особый антифрикционный материал шатунных и коренных вкладышей, работа их невозможна без постоянной подачи масла под давлением. Вал «всплывает» на масляной пленке.

Если бы шейки терлись с такими нагрузками по вкладышам, то мгновенно выделилось бы огромное количество тепла, металл задрало и провернуло. После чего все закончится стуком и заклиниванием мотора.

Чтобы обеспечить стабильное поступление масла, одновременно не потеряв давление в системе смазки, между валом и вкладышами поддерживается стабильный и очень малый зазор.

Величина его рассчитывается по многим параметрам — геометрическим, свойствам масла, давлению и производительности насоса, нагрузке и многому другому.

Порядок ее – несколько сотых долей миллиметра, зависит от конкретного мотора. Выставляется проточкой шеек коленвала и калиброванным размером вкладышей.

Моменты затяжки при ремонте ДВС

Для каждого двигателя существует таблица, куда сведены все моменты затяжки резьбовых соединений. Указывается номинальная величина и допустимые отклонения в виде минимума и максимума.

Моменты затяжки резьбовых соединений

Типовых значений для всех машин и болтов не существует. Момент зависит от:

- класса прочности крепежных изделий;

- материала крепежа и сопрягаемых деталей;

- геометрических параметров резьбы, диаметра и шага;

- типа резьбы, они могут отличаться по профилю в зависимости от используемого стандарта;

- наличия дополнительных веществ на резьбе, например, смазки или фиксирующих составов;

- дополнительных фиксаторов, например, это могут быть шайбы Гровера, различные виды более надежных стопоров.

Без подобной таблицы и надежного поверенного динамометрического ключа за ремонт двигателя лучше не браться.

Момент затяжки коренных и шатунных вкладышей

На величину масляного зазора натяг со стороны крепежа в бугельном соединении не влияет. Всё усилие передается через плоскость бугеля, вкладыши не прижмутся к шейке вала.

Более того, для точного поддержания геометрии постелей часто используется отделение крышки методом разрыва с ломаной формой стыка, поэтому болты тянутся по таблице указанным в ней моментом.

Обычно это несколько десятков ньютон-метров. Может быть уточнение по порядку затяжки, нескольким этапам или доворотам.

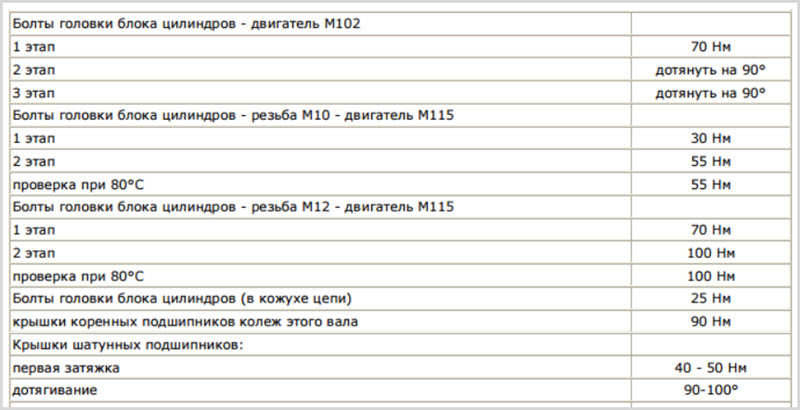

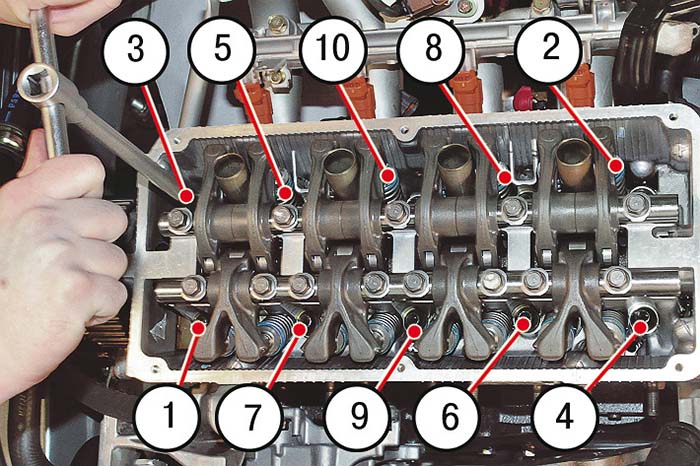

Моменты затяжки болтов ГБЦ

Болты головки блока – это самое ответственное резьбовое соединение в автомобиле. Они отвечают за правильную деформацию прокладки и надежное уплотнение камер сгорания.

Здесь же проходят многочисленные каналы масла под давлением, а также системы охлаждения. Малейшая неплотность приводит к быстрому выходу из строя мотора в целом.

Это надо знать: Что означает степень сжатия, на что влияет и как её увеличить

Болты головки тянутся в несколько приемов, постепенно обжимая прокладку. Используется тот же прием, что описан выше – затяжка идет на предел текучести.

Например, достаточно типичный случай, хотя каждый мотор строго индивидуален и надо смотреть руководство:

- предварительная подтяжка до 40 Нм;

- второй этап подтяжки моментом до 80 Нм;

- первый доворот на 90 градусов;

- второй доворот на 90 градусов.

Порядок протяжки – по схеме из инструкции, они у всех двигателей разные, но примерно от центра к краям. Болты приобретаются новые, поскольку они уже были подвержены необратимой пластичной деформации.

Признаки износа вкладышей коленчатого вала

Несмотря на обилие масла, вкладыши со временем изнашиваются. Проявляется это достаточно однозначно:

- падает общее давление масла в системе смазки;

- появляются глухие стуки в нижней части двигателя;

- из-за износа упорных полуколец, часто выполненных заодно с вкладышами, коленвал приобретает нештатный осевой люфт.

Такое мотор эксплуатировать крайне нежелательно, поскольку все прочие узлы подвергаются ускоренному износу из-за масляного голодания и продуктов разрушения подшипников коленвала.

Распространенные ошибки при затяжке ГБЦ

Все варианты непредсказуемы, но есть типичные:

- чаще всего используют некондиционную или бывшую в употреблении прокладку, хотя она тут строго одноразовая;

- не соблюдается последовательность затяжки, а также чередование моментов;

- игнорируется необходимость доворотов, или они производятся с отклонениями по углу;

- из резьбовых колодцев не удаляется грязь и масло, что ведет к повреждениям резьбы и плохой затяжке.

Грубая ошибка – использование инструмента недостаточного качества. Конструкция рассчитана на высокосортную легированную инструментальную сталь, размеры головок невелики, а моменты большие.

Срезанные грани причинят крупные неприятности. То же произойдет и при излишних усилиях. Сорванная резьба или порванный болт влекут за собой очень сложные слесарные работы.

- Главная

-

Техсправочник

- __/tehspravochnik/__

-

Руководство по эксплуатации двигателей КамАЗ экологических классов Евро-2 и Евро-3. Двигатели КамАЗ 740.35-400, 740.37-400, 740.38-360, 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.65-240

- __/tehspravochnik/rukovodstvo-po-ekspluatacii-dvigatelej-kamaz-ekologicheskih-klas/__

-

Моменты затяжки основных резьбовых соединений

Назад

Моменты затяжки основных резьбовых соединений

ПРИЛОЖЕНИЕ А (справочное)

Таблица А.1

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

|

Наименование |

Условия затяжки |

Примечание |

|

Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала (M16) |

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема: — предварительно крутящим моментом 95… 120 Н-м (9,6… 12,0 кгс-м); — окончательно крутящим моментом 275…295 Н-м (28,0…30,0 кгс м) |

Позиция 6, рисунок 10 |

|

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16) |

Затянуть крутящим моментом 147… 167 Н-м (15,0…17,0 кгс-м) |

Позиции 4,5, рисунок 10 |

|

Болты крепления маховика: -М16 -М14 |

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом 245…264 Н-м (25,0…27,0 кгс-м) 167…186Н-м (17…19 кгс-м) |

Позиция 16, рисунок 12 |

|

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12 |

Непосредственно перед сборкой нанести на 3…4 нитки резьбы болта герметик «Стопор-6» или «Унигерм 6» с полным заполнением профиля резьбы методом окунания или кисточкой. Поверхность резьбы при этом должна быть чистой, без следов масла и коррозии. Затянуть крутящим моментом 98,0… 117,6 Н-м (10,0…12,0 кгс-м) |

Позиции 10 и 22 рисунок 13. Позиции 5 и 18 рисунок 14 |

|

Гайки болтов крепления крышек шатунов |

Затяжку проводить в два приема: — предварительно с начальным крутящим моментом 76,5…80,4 Н-м (7,8…8,2 кгс-м); — окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108…180 Н-м (11,0…18,3 кгс-м). При этом контроль угла поворота гайки является определяющим. Допускается затяжка крутящим моментом 127.5…137.3 Н-м (13,0…14,0 кгс-м) |

Позиции 6,7, рисунок 11 |

|

Болты крепления передней крышки блока цилиндров: — M10x1,25-6gx120; — M12x1,25-6gx120 |

Затягивать болты крутящим моментом: — 49,0…60,8 Н-м (5,0…6,2 кгс-м); — 88,1… 108,0 Н-м (9,0… 11,0 кгс-м) |

— |

|

Наименование |

Условия затяжки |

Примечание |

|

Болты крепления головок цилиндров М16 |

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягиватьв три приема крутящим моментом: — первый прием — 39,0…49,0 Нм (4,0…5,0 кгс-м); — второй прием — 98,0…127,0 Н-м (10,0…13,0 кгс-м); — третий прием — 186,0…206,0 Н-м (19,0…21,0 кгс-м) |

Очередность затяжки согласно рисунку 19 |

|

Болты крепления крышек головок цилиндров М8 |

Затягивать болты крутящим моментом 12,7…17,6 Н-м (1,3…1,8 кгс-м) |

Позиция 12, рисунок 16 |

|

Болты крепления картера маховика: -М12 -М10 |

Затягивать болты в два приема крутящим моментом: — первый прием — 50,0…70,0 Н-м (5,0.. .7,0 кгс-м); — второй прием — 88,0…108,0 Н-м (9,0… 11,0 кгс-м); — первый прием — 20,0…30,0 Н-м (2,0.. .3,0 кгс-м); — второй прием — 43,1…54,9 Н-м (4,4.. .5,6 кгс-м) |

— |

|

Болты крепления оси ведущей шестерни привода распределительного вала М10 |

Затягивать в два приема, окончательно крутящим моментом 49,0…61,0 Н-м (5,0…6,2 кгс-м) |

Позиция 2, рисунок 8 |

|

Болт М12 крепления ведущей шестерни привода распределительного вала |

Затягивать крутящим моментом: 88,3…98 Н-м (9…10 кгс-м). |

Позиция 9, рисунок 8 |

|

Болты крепления масляного картера М8 |

Затягивать болты крутящим моментом 7,8…17,8 Н-м (0,8…1,8 кгс-м) |

— |

|

Болты крепления выпускных коллекторов М10 |

Затягивать в два приема, окончательно крутящим моментом — 43,0…55,0 Н-м (4,4.. .5,6 кгс-м) |

— |

|

Болты крепления корпусов компрессоров М6 |

Затягивать болты крутящим моментом 4,9…7,8 Н-м (0,5…0,8 кгс-м) |

— |

|

Болты крепления корпусов турбин М8 |

Затягивать болты крутящим моментом 17,65…24,51 Н-м (1,8…2,5 кгс-м) |

— |

|

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14 |

Затягивать болты крутящим моментом 49,0…68,0 Н-м (5,0…7,0 кгс-м) |

— |

|

Болты крепления пакетов задних и передних пластин к валу привода ТНВД |

Затягивать болты крутящим моментом 90…100 Н-м (9,0…10,0 кгс-м) |

Рисунок 43 |

|

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД |

Затягивать болты крутящим моментом 63,8…73,6 Н-м (6,5…7,5 кгс-м) |

Рисунок 43 |

|

Болт стяжной полумуфты ведущей привода ТНВД |

Затягивать болт крутящим моментом 58,9…64,7 Н-м (6,0…6,6 кгс-м) |

Рисунок 43 |

|

Болты крепления топливопровода низкого давления: — М14; -M10xl -М10×1,25 |

Затягивать болты крутящим моментом: — 39,2…49,0 Н-м (4,0…5,0 кгс-м); — 34,3…49,0 Н-м (3,5…5,0 кгс-м); — 19,6…24,5 Н-м (2,0…2,5 кгс-м) |

— |

|

Наименование |

Условия затяжки |

Примечание |

|

Болты крепления ТНВД к блоку: — V-образного — рядного |

— предварительно 6,9…8,8 Н м (0,7…0,9 кгс-м); — окончательно 13,7… 15,6 Н-м (1,4…1,8 кгс-м); — предварительно 5…15 Н-м (0,5… 1,5 кгс-м); — окончательно 45…55 Н-м (4,5…5,5 кгс-м). |

— |

|

Болты крепления масляного насоса М10 |

Затягивать болты крутящим моментом 49,0…68,6 Н-м (5,0…7,0 кгс-м) |

— |

|

стоек коромысел М10 |

Затягивать гайки крутящим моментом 41,0…53,0 Н-м (4,2…5,4 кгс-м) |

— |

|

Гайка крепления колеса компрессора |

Затягивать крутящим моментом 4,9…6,9 Н-м (0,5…0,7 кгс-м) |

Позиция 19, рисунок 25 |

|

Гайки скобы крепления форсунки М10 |

Затягивать гайки крутящим моментом 35,0…40,0 Н-м (3,5…4,0 кгс-м) |

— |

|

Гайки крепления турбокомпрессоров М10 |

Затягивать гайки крутящим моментом 44,0…56,0 Н-м (4,4…5,6 кгс-м) |

— |

|

Гайки топливопроводов высокого давления |

Затягивать гайки крутящим моментом 24,5…44,1 Н-м (2,5…4,5 кгс-м) |

— |

|

Г айки регулировочного винта коромысла М10 |

Затягивать гайки крутящим моментом 33,0…41,0 Н-м (3,4…4,2 кгс-м) |

— |

|

Пробки колпаков масляного фильтра |

Затягивать пробки крутящим моментом 24,5.. .39,2 Н-м (2,5…4,0 кгс-м) |

— |

|

Колпаки масляного фильтра |

Затягивать колпаки крутящим моментом 49,0.. .68,6 Н-м (5,0…7,0 кгс-м) |

— |

|

Сливная пробка картера масляного |

Затягивать пробку крутящим моментом 39,2…58,8 Н-м (4,0…6,0 кгс-м) |

— |

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ

|

Наименование |

Момент затяжки, Н-м (кгс-м) |

Примечание |

|

Двигатель |

||

|

Болты крепления: |

||

|

головок цилиндров |

186-206 (19-21) |

М16 |

|

крышек коренных подшипников коленчатого вала: -вертикальные М16 -стяжные |

275-295 (28-30) 147-167 (15-17) |

|

|

картера маховика |

43,1-54,9 (4,4-5,6) 88-108 (9-11) |

для М10 для М12 |

|

направляющих толкателей |

73,3-93,2 (7,3-9,5) |

|

|

фланца оси ведущей шестерни привода распределительного вала |

49-60,8 (5-6,2) 88,3-98 (9-10) |

для М10 для М12 |

|

масляного картера |

8-17,8 (0,8-1,8) |

М8 |

|

радиатора системы охлаждения на раме |

54-59 (5,5-6,0) |

|

|

корпуса масляного фильтра теплообменника к блоку цилиндров |

88-122 (9-12,5) |

|

|

выпускных коллекторов |

43-55 (4.4-5,6) |

М10 |

|

корпуса компрессора |

4.9-7,8 (0,5-0,8) |

М6 |

|

корпуса турбины |

23,5-29,4 (2,4-3) |

М8 |

|

Гайки: |

||

|

крепления стоек коромысел |

41-53 (4,2-5,4) |

М10 |

|

регулировочного винта коромысла |

33-41 (3,4-4.2) |

М10 |

|

скобы крепления форсунки |

31-39 (3,2-4,0) |

М10 |

|

крепления муфты опережения впрыскивания топлива |

98-118 (10-12) |

|

|

крепления турбокомпрессора |

44-56 (4,4-5,6) |

|

|

крепления передних и задних опор силового агрегата |

54-59 (5,5-6,0) |

|

крепления насосного агрегата и теплообменника предпускового подогревателя |

44-53 (4,5-5.4) |

|

|

крепления выпускной трубы |

15-25 (1,5-2,5) |

|

|

крепления патрубков предпускового подогревателя |

44-53 (4,5-5,4) 15-25 (1.5-2,5) |

для М10 для М8 |

|

крепления фланцев приемных труб глушителя |

44-53 (4,5-5,4) |

|

|

болтов крепления поперечной балки поддерживающей опоры к раме |

98-137 (10-14) |

|

|

шпилек крепления задних опор двигателя |

118-137 (12-14) |

|

|

болтов крепления задних опор двигателя к раме |

196-265 (20-27) |

|

|

крепления выпускных патрубков |

43-54 (4,4-5,5) |

|

|

Винты заглушки корпуса муфты опережения впрыскивания топлива |

7.84-9,81 (0,8-1,0) |

|

|

Гайки болтов крепления кронштейнов топливного бака к раме |

49-59 (5-6) |

|

|

Сливная пробка картера масляного |

40-58,8 (4-6) |

|

|

Сцепление |

||

|

Болты крепления: |

||

|

пневмоусилителя сцепления |

88-98 (9-10) |

|

|

нажимного диска с кожухом в сборе к маховику: |

53,9-61.8 (5,5-6,3) 24.5-29,4 (2,5-3,0) |

для М10 для М8 |

|

Коробка передач |

||

|

Болты крепления: |

||

|

кронштейна поддерживающей опоры к коробке передач |

73,5-93 (7,5-9,5) |

|

|

картера коробки передач к картеру сцепления |

137-196 (14-20) |

|

|

рычагов тяг дистанционного привода управления коробкой |

54-69 (5,5-7,0) |

для коробки передач мод. 142, 152 |

|

Гайка крепления: |

||

|

рычага переключения передач |

39-55 (4.0-5,6) |

|

|

фланца первичного вала коробки передач |

196-235 (20-24) |

|

Стяжные болты регулировочного фланца механизма переключения передач |

39-55 (4,0-5,6) |

|

|

Карданная передача |

||

|

Гайка крепления фланца: |

||

|

вала промежуточного моста |

186-206 (18,6-20,6) |

М 14 с торцевыми шлицами |

|

вала заднего моста |

118-132(11,8-13,2) |

М 12 с торцевыми шлицами |

|

Мосты |

||

|

Болты крепления: |

||

|

задних крышек мостов |

35-49 (3,6-5,0) |

|

|

крышек подшипников межколесного дифференциала |

343-392 (35-40) |

|

|

Гайки крепления: |

||

|

фланца ведущего конического зубчатого колеса |

235-353 (24-36) |

|

|

подшипников ведущего цилиндрического зубчатого колеса |

588-686 (60-70) |

|

|

заднего фланца промежуточного моста |

245-294 (25-30) |

|

|

фланца межосевого дифференциала |

245-294 (25-30) |

|

|

чашек межколесного дифференциала |

137-157 (14-16) |

|

|

главной передачи промежуточного и заднего мостов |

157-176 (16-18) |

|

|

полуосей промежуточного и заднего мостов |

118-137(12-14) |

|

|

Контргайки крепления подшипников ступиц: |

||

|

передних колес |

137-157 (14-16) |

|

|

заднего и промежуточного мостов |

137-157 (14-16) |

|

|

Подвеска |

||

|

Гайки: |

||

|

стремянок передних рессор |

431-539 (44-55) |

для М20 |

|

637-735 (65-75) |

для М24 |

|

|

стремянок задних рессор |

637-735 (65-75) |

для М24 |

|

785-883 (80-90) |

для М27 |

|

|

950-1050 (97-107) |

для М30 |

|

|

пальцев амортизаторов |

176-216(18-22) |

|

шпилек соединения кронштейнов осей балансира с кронштейнами задней подвески |

490-549 (50-56) |

|

|

стяжки кронштейнов оси балансира |

490-549 (50-56) |

|

|

пальцев реактивных штанг |

550-650 (56-66) |

|

|

шпилек крепления верхних рычагов и кронштейнов реактивных штанг |

440-550 (44-55) |

|

|

крепления кронштейнов задней подвески к раме |

176-216(18-22) 440-550 (44-55) |

для М16 для М20 |

|

Болты крепления: |

||

|

ушков передних рессор |

314-392 (32-40) |

М20 |

|

накладки ушка передних рессор |

49-98 (5-10) |

|

|

Стяжные болты: |

||

|

проушин передних кронштейнов передних рессор |

118-157(12-16) |

М14 |

|

задних кронштейнов передних рессор |

118-157(12-16) |

М14 |

|

Колеса |

||

|

Гайки крепления бездисковых колес к ступицам |

245-294 (25-30) |

|

|

Гайки крепления дисковых колес |

529-658 (54-67) |

с центрированием по центральному отверстию в диске |

|

Гайки крепления держателя запасного колеса |

118-142 (12.0-14,5) |

|

|

Рулевое управление и рулевой привод |

||

|

Гайки: |

||

|

рулевого колеса |

59-79 (6-8) |

|

|

шаровых пальцев продольной и поперечной рулевых тяг |

276-352 (28-36) |

|

|

болтов наконечников поперечной рулевой тяги |

47-59 (4,8-6.0) |

|

|

крепления сошки |

490-551 (50-56) |

|

|

Гайка регулировочного винта вала сошки |

59-64 (6,0-6.5) |

|

|

Болты крепления: |

||

|

механизма рулевого управления |

245-314(25-32) 412-470 (42-48) |

для механизмов мод. RBL |

|

крышки насоса |

43,2-54.9 (4,4-5,6) |

|

|

рулевой колонки |

41,2-51.9 (4,2-5.3) |

|

|

Гайки вилки карданного вала |

21.6-26,5 (2,2-2,6) 53-59 (5.4-6,0) |

для механизма мод. RBL |

|

Магнитная пробка |

29,4-40,0 (3-4) |

|

|

Тормозные системы |

||

|

болтов крепления кронштейнов тормозных камер к суппортам |

74-98 (7,5-10,0) |

|

|

болтов крепления передних тормозных камер к кронштейнам |

137,2-176.4 (14,0-18,0) |

|

|

болтов крепления задних тормозных камер к кронштейнам |

137,2-176.4 (14,0-18,0) |

|

|

болтов крепления головки цилиндра компрессора |

30,0-33,0 (3.0-3,4) |

|

|

болтов крепления осей колодок тормозного механизма |

39,2-49,0 (4,0-5,0) |

|

|

болтов крепления грязезащитного щитка к суппорту |

17,6-23.5 (1,8-2,5) |

|

|

крепления кронштейнов ресиверов к раме |

167,7-185,3 (17.1-18,9) |

М16 |

|

крепления хомутов кронштейнов ресиверов |

15-25 (1,5-2,5) |

|

|

соединений трубок пневмосистемы диаметром, мм: 6 8 12 |

9-12 (0,9-1,2) 14-21 (1.4-2,1) 15-25 (1,5-2,5) |

|

|

Электрооборудование |

||

|

Гайки крепления электропроводов к выводам стартера: — цепь питания — цепь управления |

17.6-21,6 (1,8-2,2) 2.9-4,6 (0,3-0,47) |

М12 М6 |

|

Кабина |

||

|

Гайки: |

||

|

стремянки рессоры задней опоры кабины к кронштейну |

53-77,5 (5,4-7,9) |

|

|

опор рычагов торсионов |

150-219 (15,3-22,3) |

|

|

кронштейнов заднего крепления кабины |

98,3-137,5 (10-14) |

|

|

кронштейнов переднего крепления кабины к поперечине |

168-207 (17-21) |

М14 |

|

246,5-315 (25-32) |

М16 |

|

|

Платформа |

||

|

Гайки: |

||

|

хомутов крепления брусьев платформы |

35-40 (3,5-4,0) |

|

|

болтов крепления надрамника к раме |

68,6-98 (7-10) |

для М12 |

|

176-216 (18-22) |

для М16 |

|

|

117,7-157 (12-15) |

для М14 |

|

|

крепления передних кронштейнов надрамника |

68,6-98 (7-10) |

|

|

крепления ловителя-амортизатора |

117,7-147 (12-15) |

|

|

крепления амортизатора платформы к опорам |

39,2-55 (4,0-5,6) |

|

|

крепления гидроцилиндра |

176-216 (18-22) |

|

|

крепления масляного насоса к коробке отбора мощности |

39-49 (4-5) |

|

|

крепления коробки отбора мощности |

39-49 (4-5) |

Позиция

Н·м

Генератор и система зажигания

Болт промежуточного ролика

44 ± 8

Гайка генератора

44 ± 10

Болт генератора

44 ± 10

Болт автоматического натяжителя приводного ремня

22 ± 4

Болт кронштейна навесных агрегатов

44 ± 8

Центральный болт шкива коленчатого вала

210, 0, затем 210

Болт катушки зажигания

10 ± 2

Свеча зажигания

25 ± 5

Дроссельный узел

Болт вакуумной трубки и вакуумного шланга

11 ± 1

Болт узла дроссельного узла

9,5 ± 2,5

Винт электромагнитного клапана продувки адсорбера

4,0 ± 1,0

Винт датчика абсолютного давления во впускном коллекторе (МАР)

4,0 ± 1,0

Впускной коллектор и топливная система

Задний болт защитного экрана форсунки

3,5 ± 1,5, затем 20 ± 2

Болт топливной рампы

3,5 ± 1,5, затем 20 ± 2

Болт кронштейна впускного коллектора

20 ± 2

Передний болт защитного экрана форсунки

3,5 ± 1,5, затем 20 ± 2

Болт и гайка впускного коллектора

3,5 ± 1,5, затем 20 ± 2

Болт направляющей трубки масляного щупа

10 ± 2

Болт датчика детонации

20 ± 2

Датчик давления моторного масла

10 ± 2

Выпускной коллектор

Болт кронштейна выпускного коллектора (сторона коллектора)

56 ± 8

Болт кронштейна выпускного коллектора (сторона блока цилиндров)

41 ± 10

Болт крышки датчика положения коленчатого вала

11 ± 1

Болт датчика положения коленчатого вала

11 ± 1

Кислородный датчик

44 ± 5

Болт экрана выпускного коллектора

14 ± 1

Гайка крепления выпускного коллектора

49 ± 5

Шланг и трубка системы охлаждения

Датчик температуры охлаждающей жидкости двигателя

30 ± 9

Болт выходного патрубка системы охлаждения

24 ± 3

Болт входного патрубка системы охлаждения

24 ± 3

Болт корпуса термостата

24 ± 3

Гайка трубки системы охлаждения

24 ± 3

Болт насоса охлаждающей жидкости

24 ± 3

Электродвигатель управления подъемом клапанов

Болт датчика положения распределительного вала

11 ± 1

Болт электродвигателя управления подъемом клапанов

9,5 ± 2,5

Болт кронштейна электродвигателя

21 ± 5

Болт датчика высоты подъема клапанов

2,8 ± 0,8

Болт проушины для вывешивания двигателя

28 ± 8

Масляный поддон и крышка цепи привода механизма газораспределения

Клапан системы принудительной вентиляции картера (PCV)

2,5 ± 0,4

Пробка отверстия для слива масла

39 ± 5

Масляный фильтр

14 ± 2

Вставка фильтра <автомобили без маслоохладителя двигателя>

49 ± 5

Болт маслоохладителя двигателя <автомобили с маслоохладителем двигателя>

27 ± 2

Болт клапанной крышки

3,0 ± 1,0, затем 5,5 ± 0,5

Болт <M6> масляного поддона

10 ± 2

Болт <M8> масляного поддона

31 ± 2

Болт крышки цепи привода механизма газораспределения

10 ± 2

Болт <M6> крышки цепи привода механизма газораспределения

10 ± 2

Болт <M8> крышки цепи привода механизма газораспределения

24 ± 4

Болт <M10> крышки цепи привода механизма газораспределения

35 ± 5

Цепь привода механизма газораспределения

Болт натяжителя цепи привода механизма газораспределения

11 ± 3

Болт башмака натяжителя

11 ± 3

Болт успокоителя цепи привода механизма газораспределения

11 ± 3

Узел распределительного вала и коромысел

Болт масляного управляющего клапана (ОCV)

10 ± 2

Болт узла распределительного вала и коромысел

22 ± 3

Контргайка

9,0 ± 1,0

Болт звездочки устройства регулирования фаз газораспределения (V.V.T.)

77 ± 6

Головка цилиндров и клапаны

Болт крепления головки цилиндров

35 ± 2, +90°, затем +90°

Цепь привода масляного насоса <4J11>

Болт крепления ведущего диска

40, затем 130

Болт крепления маховика

40, затем 130

Болт башмака натяжителя цепи привода масляного насоса

10 ± 2

Болт звездочки привода масляного насоса

23 ± 2

Болт корпуса масляного насоса

28 ± 2

Болт проставки блока цилиндров (рамы лестничного типа)

24 ± 2

Цепь привода уравновешивающих валов <4J12>

Болт успокоителя цепи привода уравновешивающих валов

10 ± 2

Болт натяжителя цепи привода уравновешивающих валов

10 ± 2

Болт модуля уравновешивающих валов

20, 44, 0, 20, затем +135°

Болт башмака натяжителя цепи привода уравновешивающих валов

10 ± 2

Болт крепления ведущего диска

40, затем 130

Болт проставки блока цилиндров (рамы лестничного типа)

24 ± 2

Поршень и шатун

Болт крепления крышки шатуна

5,0, 20, затем +90°

Коленчатый вал и блок цилиндров

Болт крышки коренного подшипника коленчатого вала

26,5 ± 2,0, затем +45°

Болт импульсного диска коленчатого вала

11 ± 1

Сборка двигателя после ремонта – очень ответственный процесс. Неочевидными ошибками можно перечеркнуть все время и средства, потраченные на эту одну из самых затратных операций. Между тем многое сводится лишь к правильной последовательности и нормированным моментам затяжки резьбовых соединений.

Содержание статьи:

- 1 Роль подшипников скольжения во время работы двигателя

- 1.1 Схема крепления маховика

- 1.2 Зазор между вкладышем и коленвалом

- 2 Моменты затяжки при ремонте ДВС

- 2.1 Моменты затяжки резьбовых соединений

- 2.2 Момент затяжки коренных и шатунных вкладышей

- 2.3 Моменты затяжки болтов ГБЦ

- 3 Признаки износа вкладышей коленчатого вала

- 4 Распространенные ошибки при затяжке ГБЦ

Следует изучить технологию крепежа и не нарушать её, особенно на самых важных деталях мотора.

Роль подшипников скольжения во время работы двигателя

Наиболее важной и массивной движущейся деталью автомобильного двигателя является коленчатый вал. Он связан с шатунами поршневой группы с одной стороны, получая от них энергию для вращения, и с маховиком с другой.

Коленвал располагается в подшипниках скольжения. Они имеют вид выполненных заодно с блоком цилиндров разъемных постелей.

Для демонтажа применена бугельная конструкция, когда полуокружность каждой постели крепится на двух болтах. Изнутри между материалами шеек коленвала и блоком (бугелем) располагаются износостойкие вкладыши, изготовленные из металла с низким коэффициентом трения по стали или чугуну шейки вала.

С точки зрения крепежных деталей и технологий важными здесь будут болты крепления маховика, их расположение, фиксация и порядок затяжки, а также вворачиваемые в плиту блока бугельные болты.

Схема крепления маховика

Самая распространенная схема крепления маховика к торцу коленчатого вала – это шесть болтов близко к геометрическому центру деталей. Ответная резьба выполнена в теле вала.

Расположение крепежных отверстий искусственно сделано асимметричным. Дело в том, что сочетание коленвала с маховиком должно обладать близким к идеалу балансом.

Иначе на таких больших скоростях вращения, которым соответствуют обороты максимальной мощности современного бензинового двигателя, вибрации выйдут за все допустимые пределы.

Соответственно, если отделить маховик от двигателя, а затем установить его обратно, то ошибка проворота относительно кривошипов коленвала должна быть исключена.

По теме: Что такое двухмассовый маховик: проверка и ремонт DMF

Дополнительной страховкой будут наносимые на маховик метки, как сделанные на заводе, так и мастером, производящим ремонт. Это скорее полезная привычка, чем острая необходимость.

В большинстве случаев поставить маховик неправильно просто не получится, расположение отверстий на нем и на валу не позволит. Но в любом случае проще и быстрее воспользоваться метками, чем проверять все возможные сочетания ради единственно верного.

Второе, что надо обязательно обеспечить, это надежная фиксация крепежных болтов. Момент их затяжки рассчитывается таким образом, чтобы любое страгивание крепежа в процессе эксплуатации было исключено. Рассчитываются все силы, действующие на каждый болт, берутся в расчет коэффициент трения и параметры резьбы.

Но опасность, возникающая при обрыве маховика, слишком велика, поэтому конструкторы позаботились о запасе. Сейчас специальные одноразовые болты крепления маховиков продаются с нанесенным слоем резьбового фиксатора, а затяжка производится на предел текучести болта, то есть после предельного момента совершаются один или два доворота на определенный угол.

Материал в таком состоянии перестает реагировать на возможные малые отвороты при эксплуатации снижением натяга, то есть болты держат с гарантией.

Зазор между вкладышем и коленвалом

Несмотря на особый антифрикционный материал шатунных и коренных вкладышей, работа их невозможна без постоянной подачи масла под давлением. Вал «всплывает» на масляной пленке.

Если бы шейки терлись с такими нагрузками по вкладышам, то мгновенно выделилось бы огромное количество тепла, металл задрало и провернуло. После чего все закончится стуком и заклиниванием мотора.

Чтобы обеспечить стабильное поступление масла, одновременно не потеряв давление в системе смазки, между валом и вкладышами поддерживается стабильный и очень малый зазор.

Величина его рассчитывается по многим параметрам — геометрическим, свойствам масла, давлению и производительности насоса, нагрузке и многому другому.

Порядок ее – несколько сотых долей миллиметра, зависит от конкретного мотора. Выставляется проточкой шеек коленвала и калиброванным размером вкладышей.

Моменты затяжки при ремонте ДВС

Для каждого двигателя существует таблица, куда сведены все моменты затяжки резьбовых соединений. Указывается номинальная величина и допустимые отклонения в виде минимума и максимума.

Моменты затяжки резьбовых соединений

Типовых значений для всех машин и болтов не существует. Момент зависит от:

- класса прочности крепежных изделий;

- материала крепежа и сопрягаемых деталей;

- геометрических параметров резьбы, диаметра и шага;

- типа резьбы, они могут отличаться по профилю в зависимости от используемого стандарта;

- наличия дополнительных веществ на резьбе, например, смазки или фиксирующих составов;

- дополнительных фиксаторов, например, это могут быть шайбы Гровера, различные виды более надежных стопоров.

Без подобной таблицы и надежного поверенного динамометрического ключа за ремонт двигателя лучше не браться.

Момент затяжки коренных и шатунных вкладышей

На величину масляного зазора натяг со стороны крепежа в бугельном соединении не влияет. Всё усилие передается через плоскость бугеля, вкладыши не прижмутся к шейке вала.

Более того, для точного поддержания геометрии постелей часто используется отделение крышки методом разрыва с ломаной формой стыка, поэтому болты тянутся по таблице указанным в ней моментом.

Обычно это несколько десятков ньютон-метров. Может быть уточнение по порядку затяжки, нескольким этапам или доворотам.

Моменты затяжки болтов ГБЦ

Болты головки блока – это самое ответственное резьбовое соединение в автомобиле. Они отвечают за правильную деформацию прокладки и надежное уплотнение камер сгорания.

Здесь же проходят многочисленные каналы масла под давлением, а также системы охлаждения. Малейшая неплотность приводит к быстрому выходу из строя мотора в целом.

Это надо знать: Что означает степень сжатия, на что влияет и как её увеличить

Болты головки тянутся в несколько приемов, постепенно обжимая прокладку. Используется тот же прием, что описан выше – затяжка идет на предел текучести.

Например, достаточно типичный случай, хотя каждый мотор строго индивидуален и надо смотреть руководство:

- предварительная подтяжка до 40 Нм;

- второй этап подтяжки моментом до 80 Нм;

- первый доворот на 90 градусов;

- второй доворот на 90 градусов.

Порядок протяжки – по схеме из инструкции, они у всех двигателей разные, но примерно от центра к краям. Болты приобретаются новые, поскольку они уже были подвержены необратимой пластичной деформации.

Признаки износа вкладышей коленчатого вала

Несмотря на обилие масла, вкладыши со временем изнашиваются. Проявляется это достаточно однозначно:

- падает общее давление масла в системе смазки;

- появляются глухие стуки в нижней части двигателя;

- из-за износа упорных полуколец, часто выполненных заодно с вкладышами, коленвал приобретает нештатный осевой люфт.

Такое мотор эксплуатировать крайне нежелательно, поскольку все прочие узлы подвергаются ускоренному износу из-за масляного голодания и продуктов разрушения подшипников коленвала.

Распространенные ошибки при затяжке ГБЦ

Все варианты непредсказуемы, но есть типичные:

- чаще всего используют некондиционную или бывшую в употреблении прокладку, хотя она тут строго одноразовая;

- не соблюдается последовательность затяжки, а также чередование моментов;

- игнорируется необходимость доворотов, или они производятся с отклонениями по углу;

- из резьбовых колодцев не удаляется грязь и масло, что ведет к повреждениям резьбы и плохой затяжке.

Грубая ошибка – использование инструмента недостаточного качества. Конструкция рассчитана на высокосортную легированную инструментальную сталь, размеры головок невелики, а моменты большие.

Срезанные грани причинят крупные неприятности. То же произойдет и при излишних усилиях. Сорванная резьба или порванный болт влекут за собой очень сложные слесарные работы.

15 083 просмотров 1 отзыв »

Загрузка…

Таблица 4

|

Двигатель |

1,3 |

1,6 л, дизель |

|

Болты головки |

||

|

— первый проход |

40 |

40 |

|

— второй проход |

60 |

60 |

|

— третий проход |

1/2 оборота |

75 |

|

— четвертый проход |

1/2 оборота1 |

|

|

Болты коренных подшипников |

65 |

65 |

|

Болты шатунных подшипников |

||

|

— болты обычные |

45 |

|

|

— болты деформируемые |

30+1/4 оборота2 |

30+1/4 оборота |

|

Болты сцепления |

25 |

75 |

|

Болты маховика |

||

|

— болты гладкие |

75 |

25 |

|

— болты ступенчатые |

1003 |

|

|

Зубчатый шкив распределительного вала |

45 |

|

|

Зубчатый шкив коленчатого вала |

||

|

— старое исполнение (с клином) |

80 |

|

|

— новое исполнение |

90+1/2 оборота |

|

|

— болт М12х1,5 |

150 |

|

|

— болт M14x1,5 |

180 |

|

|

Шкив зубчатого ремня коленчатого вала |

20 |

|

|

Кожух зубчатого ремня |

10 |

10 |

|

Крышка натяжного устройства ремня |

45 |

|

|

Кронштейн насоса системы впрыска |

25 |

|

|

Насос системы впрыска к кронштейну |

25 |

|

|

Зубчатый шкив насоса впрыска f |

45 |

|

|

Клапанная крышка |

10 |

10 |

|

Датчик-распределитель зажигания |

10 |

|

|

Крепление компрессора к выпускному коллектору (на герметике G000500) |

45 |

|

|

Сливная магистраль масла к компрессору |

30 |

|

|

Патрубок подвода отработавших газов к компрессору |

25 |

|

|

Выпускной коллектор к головке блока |

25 |

|

|

Пластина крепления вакуумного насоса |

25 |

|

|

Масляный фильтр к двигателю |

20 |

|

|

Крышка маслоохладителя |

10 |

20 |

|

у жидкостный насос к двигателю |

см. в тексте |

см. в тексте |

|

Подвеска двигателя |

см. в тексте |

см. в тексте |

|

Защита картера |

25 |

|

|

Приемная труба к: |

||

|

— кронштейну коробки передач |

25 |

|

|

— коллектору |

25 |

|

|

Двигатель с коробкой передач: |

||

|

— болты М10 |

45 |

|

|

— болты M12 |

55 |

55 |

|

Поддон картера |

20 |

20 |

|

Задняя крышка сальника |

10 |

10 |

|

Крышка промежуточного вала |

25 |

|

|

Стартер |

20 |

|

|

Топливный насос |

20 |

|

|

Масляный насос к картеру |

20 |

20(10)4 |

|

Пробка слива масла |

30 |

30 |

|

Датчик давления масла |

25 |

15 |

|

Крышка подшипника распределительного вала |

20 |

|

|

Шестерня распределительного вала |

80 |

45 |

|

Крышка термостата |

10 |

10 |

|

Впускной коллектор к двигателю |

25 |

|

|

Свеча зажигания |

30 |

30 |

|

Электромагнитный клапан в карбюраторе |

5 |

|

|

Крышка карбюратора |

5 |

|

|

Шкив жидкостного насоса |

20 |

|

|

Соединение сопла впрыскивателя |

70 |

|

|

Патрубок впрыска |

25 |

|

|

Инжектор |

70 |

1. Снова затянуть после пробега 1000 км.

2. Прилегающая поверхность гаек смазана маслом.

3. С герметикам «D6».

4. Короткие болты крепления.

Метки: автомобиль, блок, болт, вакуум, вес, впрыск, впуск, выпуск, газ, герметик, датчик, двигатель, дизель, картер, клапан, клин, кожух, компрессор, крепление, крышка, магистраль, маховик, момент, мост, насос, патрубок, поверхность, подвеска, поддон, подшипник, пуск, распределитель, сальник, свеча, соединение, стартер, таблица, термостат, фильтр, шатун, шестерня, шкив, электро

Задать вопрос, обсудить статью

| Наименование | Обозначение резьбы | Момент затяжки, кгсм |

|

|---|---|---|---|

| 1 | Болт сальникодержателя | Мб | 0,45…1,0 |

| 2 | Болт крепления крышки оси коромысел | Мб | 0,7…1,0 |

| 3 | Болт крепления нажимного диска сцепления | М8 | 2,0…3,0 |

| 4 | Болт крепления упорного фланца распределительного вала | М8 | 1,8…2,5 |

| 5 | Болт крепления масляного насоса | М8 | 1,8…2,5 |

| 6 | Болт крепления картера сцепления нижняя часть | М8 | 1,1…2,5 |

| 7 | Болт крепления усилителя к картеру сцепления верхняя часть | М8 | 1,8..2,5 |

| 8 | Болт крепления крышки водяной рубашки | М8 | 1,8…2,5 |

| 9 | Болт крепления демпфера со ступицей и шкивом | М8 | 1,8…2,5 |

| 10 | Болт крепления шкива вентилятора | М8 | 1,8…2,5 |

| 11 | Болт крепления крышки люка бензонасоса | М8 | 1,8…2,5 |

| 12 | Болт для натяжения ремня генератора | М8 | 1,8…2,5 |

| 13 | Болт кронштейна крепления двигателя | М10 | 4,0…5,6 |

| 14 | Болт крепления маховика | М10 | 8,0…9,0 |

| 15 | Болт крепления кронштейна для подъёма двигателя | М10 | 4,0…5,6 |

| 16 | Болт крепления усилителя к блоку | М10 | 4,0…5,6 |

| 17 | Болт шаровой опоры | М10×1 | 2,4…3,6 |

| 18 | Болт крепления шестерни распределительного вала | М 12×1,25 | 4,0…5,6 |

| 19 | Винт крепления крышки люка картера сцепления | ||

| 20 | Гайка болта кронштейна генератора | М6 | 0,45…1,0 |

| 21 | Гайка шпильки крепления уплотнительной крышки коленчатого вала | М8×1 | 0,8…1,8 |

| 22 | Гайка шпильки крепления крышки коробки толкателей | М8×1 | 0,8…1,8 |

| 23 | Гайка шпильки крепления нагнетательной трубки к масляному насосу | М8×1 | 1,2…1,8 |

| 24 | Гайка шпильки крепления нагнетательной трубки к блоку цилиндров | М8×1 | 1,2…1,8 |

| 25 | Гайка шпильки крепления привода распределителя | М8×1 | 1,2…1,8 |

| 26 | Гайка шпильки крепления крышки распределительных шестерен | М8×1 | 1,2…1,8 |

| 27 | Гайка шпильки крепления масляного картера | М8×1 | 1,0…1,2 |

| 28 | Гайка шпильки крепления стойки оси коромысел | М8×1 | 1,2…1,8 |

| 29 | Гайка шпильки крепления водяного насоса | М8×1 | 1,2…1,8 |

| 30 | Гайка шпильки крепления регулятора разряжения | М8×1 | 1,2… 1,8 |

| 31 | Гайка шпильки крепления дроссельного устройства | М8×1 | 1,2…1,8 |

| 32 | Гайка шпильки крепления планки генератора | М8×1 | 1,2…1,8 |

| 33 | Гайка болта крепления крышки распределительных шестерен | М8 | 1,8…2,5 |

| 34 | Гайка болта крепления крышки шатуна | МЮ | 6,8…7,5 |

| 35 | Гайка болта крепления генератора | М10×1 | 4,0…5,6 |

| 36 | Гайка шпильки крепления корпуса термостата | М10×1 | 2,4…3, |

| 37 | Гайка шпильки крепления стойки оси коромысел | М10×1 | 3,5…4,0 |

| 38 | Гайка шпильки крепления газопровода | М10×1 | 2,8…3,2 |

| 39 | Гайка шпильки крепления стартера | М12×1,25 | 4,4…6,2 |

| 40 | Гайка шпильки крепления головки блока цилиндров | М12×1,25 | 8,5…9,5 10,0…11,0 |

| 41 | Гайка шпильки шпильки крепления кронштейна генератора | М 12×1,25 | 4,4…6,2 |

| 42 | Гайка шпильки крепления крышки коренных подшипников | М14×1,5 | 12,5…13,6 |

| 43 | Свеча зажигания | М14×1,25 | 3,0…3,5 |

| 44 | Штуцер крепления масляного фильтра | М20×1,5 | 8,0…9,0 |

* класс резьбового соединения по ОСТ 37.001.031–72

Момент затяжки коренных и шатунных вкладышей — необходимые инструменты, порядок затяжки и особенности

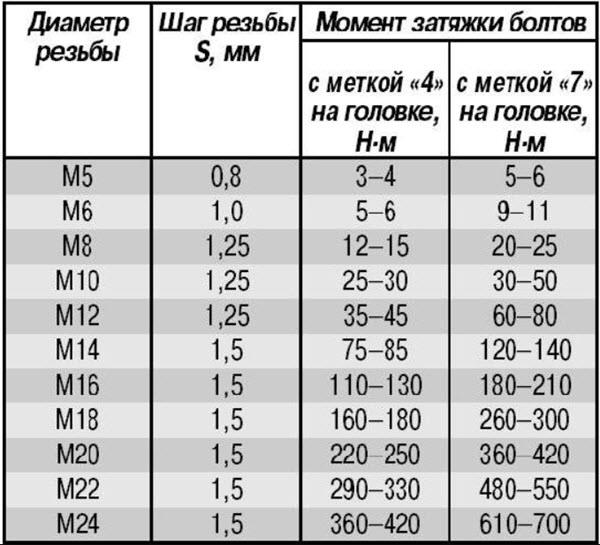

Моменты затяжки разных видов резьбовых соединений — это та степень усилия, с которой затягиваются элементы разъемного соединения, в частности, гайка и болт. При недостаточном показателе момента затяжки велика вероятность постепенного самопроизвольного свинчивания под воздействием вибрационных нагрузок. При чрезмерном затягивании может произойти разрушение стержня болта или срыв резьбового соединения. Чтобы избежать развития таких негативных сценариев, важно точно определять этот показатель.

Момент затяжки резьбовых соединений: таблица

При помощи резьбовых соединений осуществляется фиксация большинства деталей и узлов автомобильного транспорта. Все они несут на себе не только механическую, но и вибрационную нагрузку. Поэтому, затягивая любой вид резьбового соединения, уместно сохранить нужную степень затяжки, не превышая ее и не ослабляя чрезмерно.

Установленное значение пробной нагрузки при затягивании резьбовых соединений, которое исключает срыв резьбы, составляет около 85-90% от предела текучести. Фактически этот показатель является максимальным усилием на растяжение, которое одновременно обеспечивает надежное соединение без допущения свинчивания и не приводит к пластической деформации стержня болта или шпильки с резьбовой частью.

Когда выполняется затяжка колес, ГБЦ, шкива распределительного вала и прочих деталей и узлов, ориентируются на табличные значения, которые получены расчетным путем с учетом таких параметров:

- Сплава, из которого выполняются элементы резьбового разъемного соединения. А также от того, какие материалы используются при выполнении такого типа соединения.

- Класса прочности болта.

- Применяется смазка при свинчивании деталей или нет.

- Наличия антикоррозийного покрытия.

- Шага резьбы — крупный, мелкий.

- Диаметра отверстия и цилиндрической части, на которой нанесена резьба — фактического резьбового диаметра.

Если приводить ряд табличных примеров таких показателей моментов затяжки болтового или шпилечного резьбового соединения, то они могут быть выражены следующими таблицами.

Важно обратить внимание, что в таблице даны как кгс*м, так и Н*м, что является идентичными единицами измерения.

Необходимые инструменты

Чтобы добиться тех параметров момента затяжки, которые подходят для безопасной эксплуатации, требуется использовать соответствующие инструменты:

- аналоговый динамометрический ключ;

- цифровой динамометрический ключ.

Оба эти инструмента показывают то усилие, с которым происходит затягивание гайки на болте. При выполнении этого действия стоит учитывать ту погрешность, которую дает прибор. В противном случае можно не достигнуть необходимых показателей.

Примерные значения для легковых автомобилей

Далее представим отдельные примеры момента затягивания болтовых соединений для разных узловых частей легкового автомобиля Лада Приора, сведенные в табличной форме.

| Узел или деталь автомобиля | Размер резьбы | Момент затяжки Н*м (Ньютон * метр) |

| Болтовое соединение при крепеже головки цилиндра | М12 с шагом резьбы 1,25 | 85,7–90 |

| Момент затяжки для коренных и шатунных видов вкладышей | М10 с шагом резьбы 1,25 | 68,3–84,4 |

| Момент корректной затяжки для болтов шатуна для 16 клапанной версии | М9 с шагом резьбы 1 | 43,3–53,5 |

| Болтовое соединение маховика | М10 при шаге резьбы 1,25 | 60,9–87,4 |

| Для болтового соединения поддона картера | М14 | 58,8–88,3 |

| На передней подвеске при креплении опоры к кузову | М8 | 19,7-24,3 |

Такими же будут моменты затяжки шатунов, ГБЦ, подшипников и ряда других узлов и деталей на аналогичных моделях машин марки Lada: ВАЗ-2106, ВАЗ-2107, ВАЗ-2109, ВАЗ-2108, ВАЗ-2110, ВАЗ-21083 и др. Более точная информация представлена в справочных таблицах.

Справочная таблица для ВАЗ-2107:

Момент затяжки резьбовых соединений ВАЗ-2112:

Примерные значения для грузовых автомобилей и автобусов

Вот некоторые примеры моментов затяжки резьбовых соединений для грузовых машин или автобусов.

Примеры моментов затяжки резьбовых соединений для КамАЗ-740.

Из этой таблицы можно использовать численные значения, чтобы точно установить момент затяжки ГБЦ КамАЗа, его корзины сцепления, распредвалов и прочих элементов авто.

Порядок затяжки

Чтобы затяжка шатунных видов болтов, элементов двигателя, клапана или любого другого узла или детали была выполнена правильно, требуется соблюдать установленную технологию. Это минимизирует риски срыва резьбы или недостаточной герметичности.

Соблюдая технологию, необходимо выполнить следующие этапы:

- На подготовительном — разбирается крепежное соединение, устраняется грязь и коррозионные отложения.

- На предварительном — производят легкое без усилий навинчивание гайки на болт или конец шпильки. Если одна деталь соединяется сразу несколькими крепежными элементами, важно реализовать равномерную и постепенную затяжку для исключения перекосов. Профессионально необходимо закручивать резьбовые соединения, располагающиеся на противоположных концах, или действовать через один или два болта (шпильку).

- На окончательном этапе резьбовые элементы (гайка-болт или гайка-шпилька) затягиваются до указанных табличных величин при помощи динамометрического ключа. Именно этот инструмент позволяет исключить превышение рекомендуемого параметра или недотягивание до нужного значения.

Что такое подшипники скольжения, их виды и роль в работе ДВС

Подшипники скольжения служат опорой деталям типа вал, которые передают нагрузку другим элементам узла. По своим разновидностям они бывают:

- Радиальные — они передают силы, действующие в радиальном направлении (перпендикулярные оси цапфы).

- Упорные. Их основная функция — воспринимать и передавать силы, которые действуют параллельно оси цапфы.

- Радиально-упорные. Это та разновидность подшипников, которая воспринимает и радиальные, и параллельные силы по отношению к оси цапфы.

Виды, размеры и роль вкладышей коленвала

Двигатель является многокомпонентным механизмом, содержащим большое количество деталей. Если оценивать роль вкладышей коленвала, то они служат как подшипники скольжения, создавая необходимый момент вращения на коленчатом валу. В ВАЗ они защищают некоторые элементы, не допуская преждевременного износа сопрягающихся деталей.

По своим конструктивным особенностям они бывают:

- Коренные. Контактируют с той частью коленчатого вала, где она проходит через двигатель внутреннего сгорания.

- Шатунные. Чаще всего располагаются на шейке вала.

Размер вкладышей определяется стандартом. Отдельные типоразмеры содержатся в таблице.

Признаки износа коренных и шатунных вкладышей

Усилие, с которым необходимо затягивать шатуны, влияет на степень износа деталей, входящих в этот узел. Шейка коленчатого вала изнашивается гораздо быстрее, чем вкладыши этой части, хотя ее твердость больше.

Причиной износа является способность вкладышей накапливать мелкие твердые частицы, которые вместе с масляным смазочным составом попадают в зазор. Это приводит к процарапыванию шейки коленвала.

Из-за возникновения такого свойства требуется вовремя менять вкладыши. Но здесь требуется правильно определить время, когда необходимо выполнить это действие. Поспособствовать в этом сможет замер зазора. Можно ориентироваться на следующие цифры:

- В шатунных подшипниках зазор не может быть выше 0,1 мм.

- В коренных этот параметр не должен превышать 0,15 мм.

Общая рекомендация: менять вкладыши в тот момент, когда производится капитальный ремонт двигателя.

Измеряем зазор между вкладышем и коленвалом

Определить зазор между вкладышами и коленвалом можно двумя основными способами:

- С использованием микрометра. Желательно, чтобы измерительный прибор имел точность до 0,001 мм.

- С использованием специальной калиброванной проволоки из пластика:

- Необходимо сначала очистить рабочие поверхности вкладышей и шеек коленчатого вала.

- Осуществить укладку куска проволоки между проверяемыми элементами.

- Установить шатун вместе с крышкой или крышку коренного подшипника — здесь все зависит от того, у какой шейки осуществляется проверка.

- Далее завинчиваем резьбовые соединения и определяем нужный момент затяжки болтового шатуна. Например, для автомобилей ВАЗ этот показатель соответствует 51 Н*м. Для остальных моделей требуется использовать руководство для получения нужного показателя.

- После совершения этого действия узел опять разбирается, достается проволока. Проволока, которая сплющивается после такого воздействия, вынимается и измеряется по шкале, прилага вместе с комплектом.

Как и с каким усилием производится затяжка коренных и шатунных вкладышей

Следует учитывать, что моменты затяжки для этих элементов также определяются маркой и классом автомобиля. Например, для Лады Priora этот показатель составит:

- для коренного вкладыша интервал от 68,31 до 84,38 Н*м;

- для шатунного подшипника – от 43,3 до 53,5 Н*м.

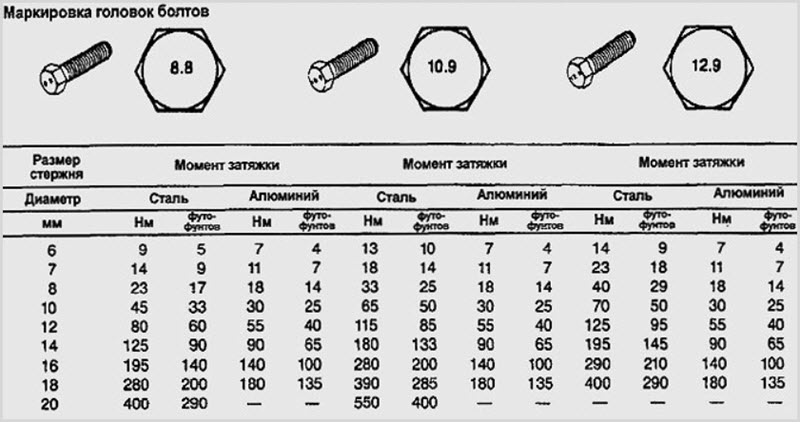

Таблица усилий затяжки и классы прочности для метрических болтов

Когда отсутствуют руководство или возможность установить необходимый момент затяжки болтов для конкретных случаев (например, при фиксации колесного распредвала, маховика, ступицы, клапанной крышки или каких-либо других узлов авто, включая ГБЦ ВАЗа), можно использовать стандартную таблицу моментов затяжки болтового соединения. В этом случае ориентируются на тип нарезанной резьбы — метрической, дюймовой, упорной или какого-либо другого типа, а также на размер номинального диаметра.

Несколько примеров моментов затяжки представлены в таблице.

| Диаметр резьбы | Моменты затяжки резьбы в зависимости от диаметра и класса прочности | ||

| Класс прочности | |||

| 3,6 | 4,6 | 5,6 | |

| М16 | 59,9 | 79,9 | 99,8 |

| М18 | 82,5 | 110 | 138 |

| М20 | 117 | 156 | 195 |

| М22 | 158 | 211 | 264 |

| М24 | 202 | 270 | 237 |

На эти показатели можно ориентироваться, определяя момент затяжки болтов ГБЦ.

Таблица усилий затяжки и классы прочности для дюймовых болтов

В ситуации, когда ориентиром служат показатели затяжки для резьбовых соединений, относящихся к дюймовой разновидности, допускается использовать такую таблицу стандартных показателей. Она пригодится в том случае, когда необходимо определить момент затяжки болтов ГБЦ или других узлов авто, произведенных за границей, где действуют соответствующие стандарты и единицы измерения. Например, на двигателе G4FC автомобиля марки KIA присутствует метрическая резьба, а у Cadillac, Buick и ряда других — дюймовая.

На чтение 12 мин Просмотров 4.1к. Опубликовано 17.07.2021 Обновлено 08.12.2021

Содержание

- Чем опасен неправильный момент затяжки

- Как контролировать момент затяжки

- Виды ключей для правильной затяжки резьбовых соединений

- Стандартные моменты затяжки болтов головки блока цилиндров

- Когда необходимо производить затяжку ГБЦ

- Затяжка болтов ГБЦ: момент и порядок затяжки, способы и особенности работ

- Схема и порядок затяжки головки блока цилиндров

- Регулировка момента затяжки болтов ГБЦ

- Затяжка болтов ГБЦ на дизеле и бензиновом моторе

- Может ли человек чувствовать момент затяжки.

- Как выкрутить болт ГБЦ с сорванными гранями из блока цилиндров

- Порядок затяжки болтов головки блока цилиндров в зависимости от модели авто

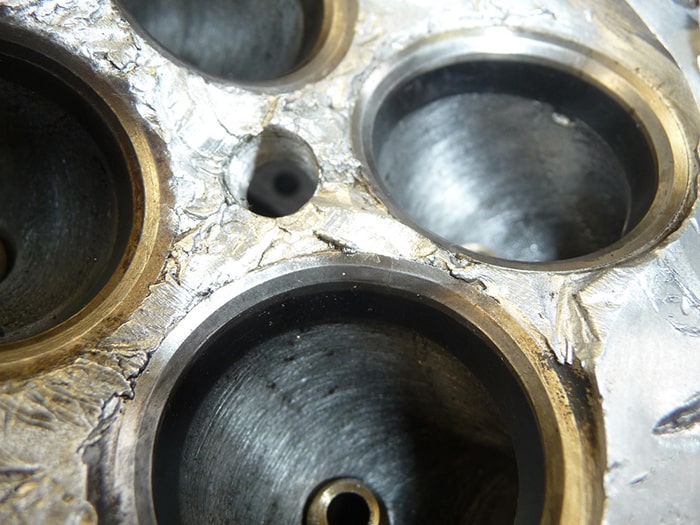

Разъем головки блока цилиндров (ГБЦ) и блока пересекает камеры сгорания и полости, в которых циркулируют масло и охлаждающая жидкость (ОЖ). Важность правильной затяжки крепежей ГБЦ объясняется необходимостью разделения этих рабочих сред. Момент затяжки болтов ГБЦ удерживает головку, на которую действует давление газов и тепловая нагрузка. Сложная деталь испытывает и сложные деформации, что вынуждает производителя тщательно разрабатывать технические условия затяжки ГБЦ, основными из которых являются момент и порядок затяжки.

Чем опасен неправильный момент затяжки

Невыполнение ТУ может вывести из строя ДВС в результате вытекания и смешения рабочих жидкостей. К этому приводит нарушение герметичности прокладки либо самой головки блока.

Если момент затяжки ГБЦ неправилен, прокладка головки блока будет обжата неравномерно: недогруженный болт не прижмет ее с должной силой, а перетянутый — удлинится и ослабит хватку. Головка будет деформироваться, выгибаться и в результате прокладка даст течь.

Чаще всего охлаждающая жидкость идет в масло. Нарушение условий смазки приводит к выходу из строя вкладышей и шеек коленчатого вала, а недостаток ОЖ — к перегреву и дальнейшей деформации ГБЦ. Реже в воду прорываются выхлопные газы и масло, но последствия тоже плачевны.

Перетяжка болтов в сочетании с сильным перегревом могут привести к трещине в ГБЦ.

Как контролировать момент затяжки

С каким усилием затягивать головку блока цилиндров прописано в документации по ремонту. Там же обязательно присутствует схема затяжки болтов ГБЦ и описание технологического процесса. Для затяжки используют динамометрический и угловой ключи.

Виды ключей для правильной затяжки резьбовых соединений

Динамометрические ключи бывают:

- стрелочные;

- со щелчком;

- комбинированные;

- электронные.

Динамометрические ключи различаются размерами и диапазонами:

- Стрелочный, или шкальный представляет собой квадрат под головку, с гибким упругим рычагом — это чувствительный элемент ключа. На нем закреплена шкала, к которой от квадрата параллельно рычагу подведена неподвижная стрелка. При затяжке рычаг изгибается, и шкала вместе с ним поворачивается относительно стрелки. При определенном моменте затяжки болтов ГБЦ затяжку прекращают. Шкала такого прибора может быть вынесена на циферблат

- Ключ со щелчком чаще всего применяется для затяжки ГБЦ . Инструмент считается профессиональным и более точным, чем шкальный. К тому же он компактнее, и позволяет работать в труднодоступных местах, не всматриваясь в шкалу. Необходимый момент затяжки точно настраивается предварительно. При его достижении ключ щелкнет — значит работу нужно остановить.

- Комбинированный ключ — очень редкий. Дополнительно к шкале он имеет специальный зуб, который при достижении установленного момента срывается с упора и щелкает. Инструмент позволяет точно выдерживать параметр затяжки, а также наблюдать за динамикой изменения момента затяжки.

- Электронные динамометры при этих работах применяются редко, хотя и обладают высокой точностью.

Момент затяжки болтов головки блока пропорционален углу поворота в идеальных условиях. Однако сопротивление болта не постоянно: шероховатость резьбы, температура, смазка, попадание случайной взвеси — все влияет на показания. Наша задача — сообщить болту необходимый натяг, чуть растянуть его в диапазоне упругой деформации.

Угловой ключ нечувствителен к сопротивлению, а потому более точен. Им чаще производится затяжка головки блока цилиндров на окончательных этапах. В отсутствии углового ключа крепеж вращают, применяя засечки маркером или мелом, и считают количество граней. Этот метод примитивен, но обеспечивает необходимую точность и им пользуются профессионалы.

Динамометрические ключи являются не слесарным, а измерительным инструментом. Они не предназначены для постоянной работы в качестве трещотки, а тем более для срыва гаек.

Понимая предназначение инструмента, им важно правильно пользоваться. Я проводил обучение среди мотористов по обслуживанию газопоршневых электростанций дальнем севере. Мужики попались работящие и неумелые. Показал практически как пользоваться динамометрическим ключом со щелчком. Выставлять момент все натренировались. Объяснил, что как только ключ щелкнет, так все — затяжка окончена. Пошли работать. Тянуть-то нужно было всего лишь 5 кгс·м. Прохожу мимо одного, а он ногой в раму уперся и рожковым ключом эту гайку тащит. Спрашиваю, почему так делаешь, а он отвечает: «Все нормально. Я динамометром пятерку затянул, а потом просто придавливаю, для надежности». Не надо как лучше. Надо — как положено.

Стандартные моменты затяжки болтов головки блока цилиндров

Если открыть руководство по ремонту двигателя, там будут указаны стандартные моменты затяжки различных соединений, но не столь ответственных. Для таких операций, как затяжка болтов головки блока цилиндров, или шатунных болтов производитель отдельно указывает момент затяжки.

Размеры крепежа могут сильно отличаться от табличных данных на крепеж общего применения.

Если вам удастся вычислить правильный конечный момент затяжки, то где взять данные по промежуточным этапам, рекомендациям о прогреве, выдержке, смазке? С применением угловой затяжки этот вопрос вовсе теряет актуальность.

Когда необходимо производить затяжку ГБЦ

Затяжка болтов ГБЦ проводится при всех работах, связанных с установкой этой детали. Чаще всего встречается замена прокладки под головку. Ремонт самой головки, замена поршневых колец и многое другое также вызывает необходимость монтажа/демонтажа головки.

Замену лопнувшего болта ГБЦ можно произвести не снимая головки.

Регламентом технического обслуживания может быть предусмотрена протяжка болтов ГБЦ. Эта процедура относится больше к старым технологиям, но применяется и поныне в случае растяжения болтов, усадки прокладки или деформации самой головки.

Если вдруг незначительно потекла прокладка, можно попробовать произвести подтяжку, но, к сожалению, в большинстве случаев это не помогает.

Затяжка болтов ГБЦ: момент и порядок затяжки, способы и особенности работ

Очень часто при ремонте или замене головок не обращают внимание на состояние их посадочной поверхности. Может раковины и увидят, но тому, что головка выгнулась и стоит на блоке «домиком» значения не придадут, а это влияет на качество затяжки болтов ГБЦ. Головка блока в этом случае стоит на краях и приподнята посередине. Сила обжатия центральных болтов уходит на разгибание детали причем почти впустую.

Динамометрический ключ фиксирует необходимый момент, но усилия не хватает, чтобы прижать прокладку должным образом. Посередине она уплотняется меньше и срок ее службы сократится, хотя и не катастрофически.

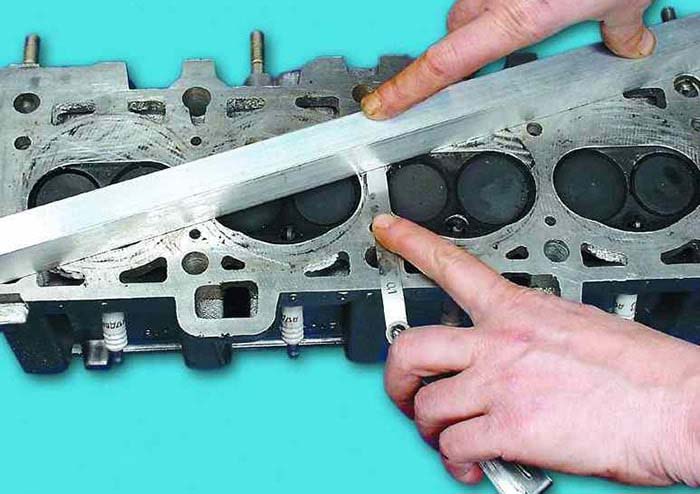

Схема и порядок затяжки головки блока цилиндров

В инструкции по ремонту всегда представлена схема затяжки болтов ГБЦ. Болты головки надо прижимать от центра к периферии. Это улучшает прилегание и сокращает начальные напряжения. Правило незыблемое, но конкретные схемы разные. Продвижение от центра может идти крест-накрест по диагонали, или попарно (то слева, то справа). Бывает, что путь через все болты на схеме являет собой спираль.

Важно не запутаться, когда в некоторых случаях крепеж имеет разные размеры и, соответственно, разные моменты затяжки:

- На нулевом этапе внимательно прочитайте руководство и выполните все технические условия. ТУ могут обязывать заменять болты при каждой установке, измерять их длину и сравнивать с предельно допустимой. Некоторые болты разрешено использовать определенное количество раз. При этом каждый раз нужно оставлять на головке кернение. Как правило, резьбы болтов и торцы шайб смазываются моторным маслом, но встречается и сухая установка.

- Очень важно, и об этом в инструкциях пишут редко, удалить из отверстий под болты в блоке всякую влагу. Если этого не сделать, при затяжке болтов ГБЦ, они упрутся в масло, не смогут его сразу выдавить. Динамометрический ключ при этом покажет грамотную затяжку. Позже, жидкость все же выйдет наружу, и болт ослабнет окончательно.

- Смазанные тонким слоем моторного масла болты вставляйте в отверстия и наживляют от руки. Закручивать лучше ручным инструментом (например, коловоротом) чтобы вовремя почувствовать, если в резьбе что-то не так. Прихватываем головку до фиксации.

- Настраивайте динамометрический ключ и производите затяжку головки блока цилиндров по первому этапу. Работая правой рукой, придерживайте инструмент левой по оси вращения, чтобы избежать перекосов, снижающих точность затяжки. Только кручение. Движение инструмента должно быть равномерным, без рывков. Затем переходим к следующим этапам.

Порядок протяжки головки блока цилиндров тот же, что и при ее установке.

Порядок раскручивания крепежа обратен обтяжке. Не разбирайте узел как попало, расслабляйте конструкцию постепенно, от периферии к центру.

Регулировка момента затяжки болтов ГБЦ

Многие автолюбители сомневаются в грамотной затяжке головки блока цилиндров. Мол: «ремонтировались в поле, какие там динамометры». Можно подкорректировать: термины регулировка, настройка не очень подходят. Затяжку не регулируют, а стяжной крепеж не крутят в разные стороны, как гитарный колок, их правильно затягивают. Изменение момента идет только в сторону увеличения.

Если головку демонтировать не хочется, а проверить затяжку прикипело, желательно ослабить болты ГБЦ и затянуть далее согласно инструкции.

Например, последовательность затяжки следующая:

- Обжатие моментом 8 кгс·м.

- Доворот угловым ключом на 90°.

- Доворот угловым ключом на 90°.

Должно быть так, а как затянуто — никто не знает. Постепенно раскручиваем болты до момента менее 8 кгс·м. Выравниваем затяжку до 8. Обжимаем на 90° все болты. И еще одна протяжка ГБЦ на 90°. Крепеж старый и какой-нибудь болт может лопнуть, или грани сорвет. Будем выкручивать чуть позже.

Затяжка болтов ГБЦ на дизеле и бензиновом моторе

Затяжка ГБЦ на дизеле проводится так же, как и на моторе с принудительным зажиганием. На дизелях чаще можно встретить чугунную головку, которую иногда, в соответствии с инструкцией обжимают на горячую. Но это не должно волновать: просто открывайте руководство, и выполняйте пункт за пунктом.

Дизельный мотор очень напряженный, поэтому все технические требования, такие как порядок затяжки болтов ГБЦ, момент затяжки нужно соблюдать особо педантично.

Может ли человек чувствовать момент затяжки.

С опытом безусловно приходит способность чувствовать стяжное усилие. Небольшие моменты можно научиться определять почти безошибочно, но с возрастанием нагрузки делать это все труднее.

Навык очень полезен. Динамометрический ключ — это техническое устройство, которое может выйти из строя. Мышечная память поможет нам держать инструмент под контролем и избежать поломки крепежа.

Как выкрутить болт ГБЦ с сорванными гранями из блока цилиндров

Сначала нужно попробовать выкрутить болт, не применяя режущего инструмента. Стружка и металлическая пыль, не говоря уже об абразиве, попадая в двигатель, не сулят ничего хорошего:

- Головку болта необходимо обстучать в осевом направлении через латунную проставку. Это значительно ослабит прочность соединения.

- Постарайтесь забить внутрь или снаружи головки болта подходящий инструмент. Дюймовый, метрический — уже все равно. Лишь бы держался. Откручивайте.

- Есть такой инструмент — гайкорез. Кольцо, внутрь которого выдвигается режущий зуб. Если позволяют габариты накиньте его на головку болта, вдавите зуб и пробуйте отвинчивать.

- Можно приварить новую гайку.

- Если есть сноровка, воспользуйтесь зубилом. Сначала зубилом, что поострей, внедритесь в головку крепежа. Теперь на этот уступ установите тупой инструмент и резко бейте на откручивание. Метод требует навыка, но он очень эффективен.