Утверждены

на шестьдесят третьем заседании

Совета по железнодорожному транспорту

5 ноября 2015 года

ПРАВИЛА

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО ОТЦЕПОЧНОГО РЕМОНТА

РЕФРИЖЕРАТОРНОГО ПОДВИЖНОГО СОСТАВА

N 769-2014 ПКБ ЦВ

Предисловие

1 Разработан Проектно-конструкторским бюро вагонного хозяйства (ПКБ ЦВ) филиал ОАО «РЖД»

2 Введен в действие

1 Введение

1.1 Настоящие Правила технического обслуживания и текущего отцепочного ремонта рефрижераторного подвижного состава (далее по тексту — Правила) устанавливают систему технического обслуживания и текущего отцепочного ремонта рефрижераторного подвижного состава (далее по тексту — РПС) и распространяются на РПС постройки Брянского машиностроительного завода (далее по тексту — БМЗ) и типа ЦБ-5 постройки завода Дессау, Германия, допущенный в обращение на железнодорожные пути общего пользования.

Типы и основные технические характеристики РПС приведены в Приложении А.

1.2 Правила содержат общие нормативные и технические требования, которым должен удовлетворять РПС после проведения технического обслуживания и текущего отцепочного ремонта.

Перечень нормативных и технических документов приведен в Приложении Б.

1.3 Требования настоящих Правил обязательны для выполнения всеми ремонтными предприятиями и организациями, имеющими право на проведение технического обслуживания и текущего отцепочного ремонта, полученное ими установленным порядком и распространяются на РПС независимо от формы собственности, допущенный к обращению по железнодорожным путям общего пользования.

1.4 Техническое обслуживание ходовых частей, тормозного оборудования, автосцепных устройств, рам и кузовов РПС производят работники пунктов технического обслуживания (далее — ПТО) в соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкции осмотрщику вагонов)», «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», «Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)», «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог», «Общего руководства по ремонту тормозного оборудования вагонов» N 732-ЦВ-ЦЛ.

1.5 Порядок использования РПС (условия погрузки, выгрузки, перевозки грузов) определяется «Инструкцией по обслуживанию перевозок скоропортящихся грузов в международном сообщении между государствами-участниками Содружества, Латвийской Республикой, Литовской Республикой, Эстонской Республикой, а также приложением 4 к «Соглашению о международном железнодорожном грузовом сообщении» (СМГС).

1.6 Порядок эксплуатации секций, требования к организации работы обслуживающих бригад и требования безопасности при работе на секциях устанавливает «Инструкция по эксплуатации рефрижераторного подвижного состава в международном сообщении между государствами-участниками Содружества, Латвийской Республикой, Литовской Республикой, Эстонской Республикой» N ДЧ-479.

1.7 Обслуживание РПС производится бригадами и представляет собой комплекс работ, направленных на подготовку РПС к перевозкам скоропортящихся грузов, поддержание требуемых температурных и вентиляционных режимов в грузовых помещениях вагонов в процессе перевозки, а также обеспечение безопасности движения поездов и пожарной безопасности.

1.8 Техническое обслуживание и эксплуатация бытового, дизельного, холодильного и электрического оборудования РПС регламентируется инструкциями заводов-изготовителей и другой нормативной технической документацией. На каждой секции должен быть в наличии комплект эксплуатационных документов завода-изготовителя, содержащий техническое описание устройства и работы секции, ее составных частей.

2. Общие положения

2.1 Техническое обслуживание и текущий отцепочный ремонт РПС, эксплуатируемый на железных дорогах, производится в соответствии с требованиями «Положения о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении», «Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщику вагонов)», «Руководящего документа. Грузовые вагоны железных дорог колеи 1520 мм. Руководство по текущему отцепочному ремонту» РД 32 ЦВ-056-97.

2.2 Настоящие Правила предусматривают следующие виды технического обслуживания и текущего отцепочного ремонта РПС:

2.2.1 Техническое обслуживание РПС (ТО) — комплекс операций или операция по поддержанию работоспособности или исправности РПС в сформированных или транзитных поездах, а также порожнего РПС при подготовке к перевозкам без его отцепки от состава или группы вагонов.

2.2.2 Текущий отцепочный ремонт РПС (ТР-1) — ремонт порожнего РПС, выполняемый при его подготовке к перевозке с отцепкой от состава или группы вагонов.

2.2.3 Текущий отцепочный ремонт РПС (ТР-2) — ремонт с целью восстановления работоспособности груженого или порожнего РПС, с отцепкой от транзитных и прибывших в разборку поездов или сформированных составов.

2.2.4 Техническое обслуживание (ТО) РПС, годного к погрузке без проведения отцепочного ремонта, должно выполняться в соответствии с «Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов)».

2.3 Все работы по техническому обслуживанию и текущему отцепочному ремонту РПС должны выполняться с соблюдением правил и инструкций по охране труда, производственной санитарии, требований охраны окружающей природной среды.

2.4 Средства измерений (далее — СИ), инструмент и принадлежности общего пользования на ПТО, инструмент и принадлежности слесарей ПТО, инструмент и принадлежности осмотрщиков вагонов приведены в «Инструкции по техническому обслуживанию вагонов в эксплуатации» (инструкция осмотрщику вагонов).

2.5 Измерения выполнять в соответствии с пунктами 4.3.5.1, 4.3.5.2, 4.3.5.3, 4.3.5.4 настоящих Правил.

2.6 Перечень средств измерений, шаблонов, инструмента и приспособлений при текущем отцепочном ремонте, приведен в Приложении В.

2.7 Конкретный перечень СИ, инструмента и принадлежностей устанавливается рабочим технологическим процессом с учетом объема и местных условий работы.

3. Требования безопасности

3.1 При проведении технического обслуживания и текущего отцепочного ремонта рефрижераторного подвижного состава должны выполняться требования охраны труда, производственной санитарии и промышленной безопасности в соответствии с национальным законодательством и согласно:

— ПОТ РО-32-ЦВ-400-96 «Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава»;

— ГОСТ 12.1.003 ССБТ. Шум. Общие требования безопасности;

— ГОСТ 12.1.004 ССБТ. Пожарная безопасность. Общие требования;

— ГОСТ 12.1.005 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

— ГОСТ 12.1.007 ССБТ. Вредные вещества. Классификация и общие требования безопасности;

— ГОСТ 12.1.030 ССБТ. Электробезопасность. Защитное заземление, зануление;

— ГОСТ 12.2.003 ССБТ. Оборудование производственное. Общие требования безопасности;

— ГОСТ 12.2.007.0 ССБТ. Изделия электротехнические. Общие требования безопасности;

— ГОСТ 12.3.002 ССБТ. Процессы производственные. Общие требования безопасности;

— ГОСТ 12.3.003 ССБТ. Работы электросварочные. Требования безопасности;

— ГОСТ 12.3.028 ССБТ. Процессы обработки абразивным и эльборовым инструментом. Требования безопасности;

— ГОСТ 12.4.034 ССБТ. Средства индивидуальной защиты органов дыхания. Классификация и маркировка.

Рабочее место и приспособления для текущего отцепочного ремонта, должны отвечать требованиям безопасности в соответствии с ГОСТ 12.2.061 «Оборудование производственное. Общие требования безопасности к рабочим местам» и ГОСТ 12.2.003 ССБТ «Оборудование производственное. Общие требования безопасности».

При производстве текущего отцепочного ремонта необходимо соблюдать общие меры безопасности и все меры безопасности, оговоренные в эксплуатационной документации на, применяемые при этом, приспособления и стенды.

4. Техническое обслуживание

рефрижераторного подвижного состава

4.1. Общие положения.

4.1.1 Техническое обслуживание РПС должно выполняться в сформированных или транзитных поездах, прибывших на станцию в переработку, при подготовке к перевозкам порожнего РПС без его отцепки от составов в соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкции осмотрщику вагонов)».

4.1.2 Неисправным считается РПС, который по своему техническому состоянию не может быть допущен к эксплуатации на железнодорожные пути общего пользования.

4.1.3 Неисправность РПС устанавливается работниками вагонного хозяйства или другими работниками, на которых приказом возложены обязанности по техническому обслуживанию вагонов.

4.1.4 Ходовые части, тормозное оборудование, автосцепные устройства, рамы и кузова РПС должны контролироваться так же, как и у грузовых вагонов.

4.1.5 Работники пунктов технического обслуживания должны своевременно и качественно выполнять техническое обслуживание РПС. Они несут ответственность за безопасное проследование РПС в грузовых поездах в пределах гарантийного участка, установленного владельцем инфраструктуры.

4.2 Колесная пара и буксовый узел.

4.2.1 Техническое обслуживание колесных пар и буксовых узлов под вагонами должно производиться в соответствии с «Инструкцией по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщику вагонов)» и «Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)».

4.2.2 Порядок технического обслуживания колесной пары с буксовым узлом:

— при встрече состава «сходу» и при отправлении выявить внешние признаки ненормальной работы буксовых узлов (скрежет, пощелкивание, искрение, задымление, появление запаха, движение колесной пары юзом);

— проверить состояние колесной пары;

— осмотреть корпус буксы, лабиринтное кольцо;

— проверить, при необходимости, нагрев буксы (температура определяется приборами бесконтактного обнаружения перегретых букс);

— определить исправность торцевого крепления (ослабление болтов крепления крышки крепительной и болтов крышки смотровой, обрыв болтов или срыв гайки торцевого крепления подшипников) путем остукивания смотровой крышки ниже ее центра.

4.2.3 В случае выявления неисправностей колесной пары и буксового узла РПС направить в текущий отцепочный ремонт.

4.3 Тележки типа КВЗ-И2 и типа ЦМВ-Дессау.

4.3.1 Вагоны рефрижераторных секций БМЗ установлены на две двухосные тележки типа КВЗ-И2 с допустимой нагрузкой на ось 22,0 тс с двухсторонним прижатием тормозных колодок.

Рама тележки сварной конструкции, колесные пары с подшипниками качения.

Тележка имеет центральное и буксовое рессорное подвешивание. Центральное подвешивание состоит из двух эллиптических рессор, буксовое подвешивание — пружины.

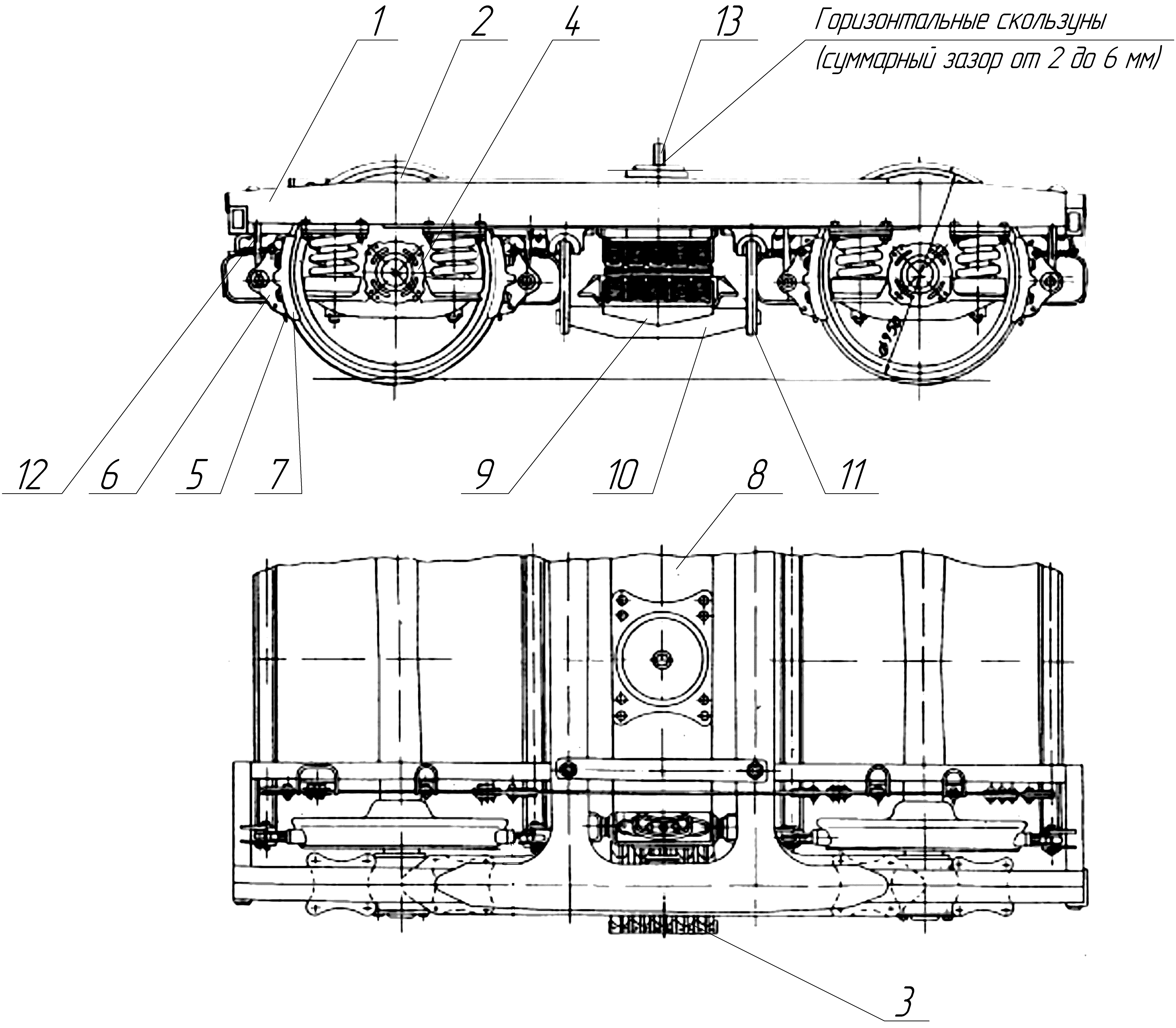

Тележка типа КВЗ-И2 представлена на рисунке 1, основные технические характеристики приведены в таблице 4.1

Таблица 4.1

Технические характеристики тележки типа КВЗ-И2

|

Наименование показателей |

Размеры |

|

|

Тележка грузовых вагонов секции БМЗ |

Тележка дизельных вагонов секции БМЗ |

|

|

1 |

2 |

3 |

|

База тележки, мм |

2400 |

2400 |

|

Масса тележки, т |

7,15 |

7,25 |

|

Допускаемая нагрузка от оси на рельсы, тс |

22,0 |

22,0 |

|

Расстояние между шпинтонами, мм |

580 |

580 |

|

Конструкционная скорость движения, км/ч |

120 |

120 |

|

Рессорный комплект |

Двойной (рессоры, пружины) |

4.3.2 Составные части тележки КВЗ-И2:

— рама сварной конструкции;

— колесные пары с буксами;

— центральное подвешивание, состоящее из двух эллиптических рессор;

— детали центрального подвешивания;

— буксовое подвешивание, состоящее из восьми пружин;

— надрессорные и подрессорные балки;

— тормозная рычажная передача;

— шкворень;

— горизонтальные и вертикальные скользуны.

1 — рама тележки; 2 — колесная пара; 3 — пятирядная рессора

Галахова; 4 — букса; 5 — чека тормозной колодки;

6 — тормозной башмак; 7 — тормозная колодка;

8 — надрессорная балка; 9 — подлюлечная балка;

10 — люлечная подвеска; 11 — люлечная балка;

12 — подвеска тормозного башмака; 13 — шкворень

Рисунок 1. Тележка КВЗ-И2

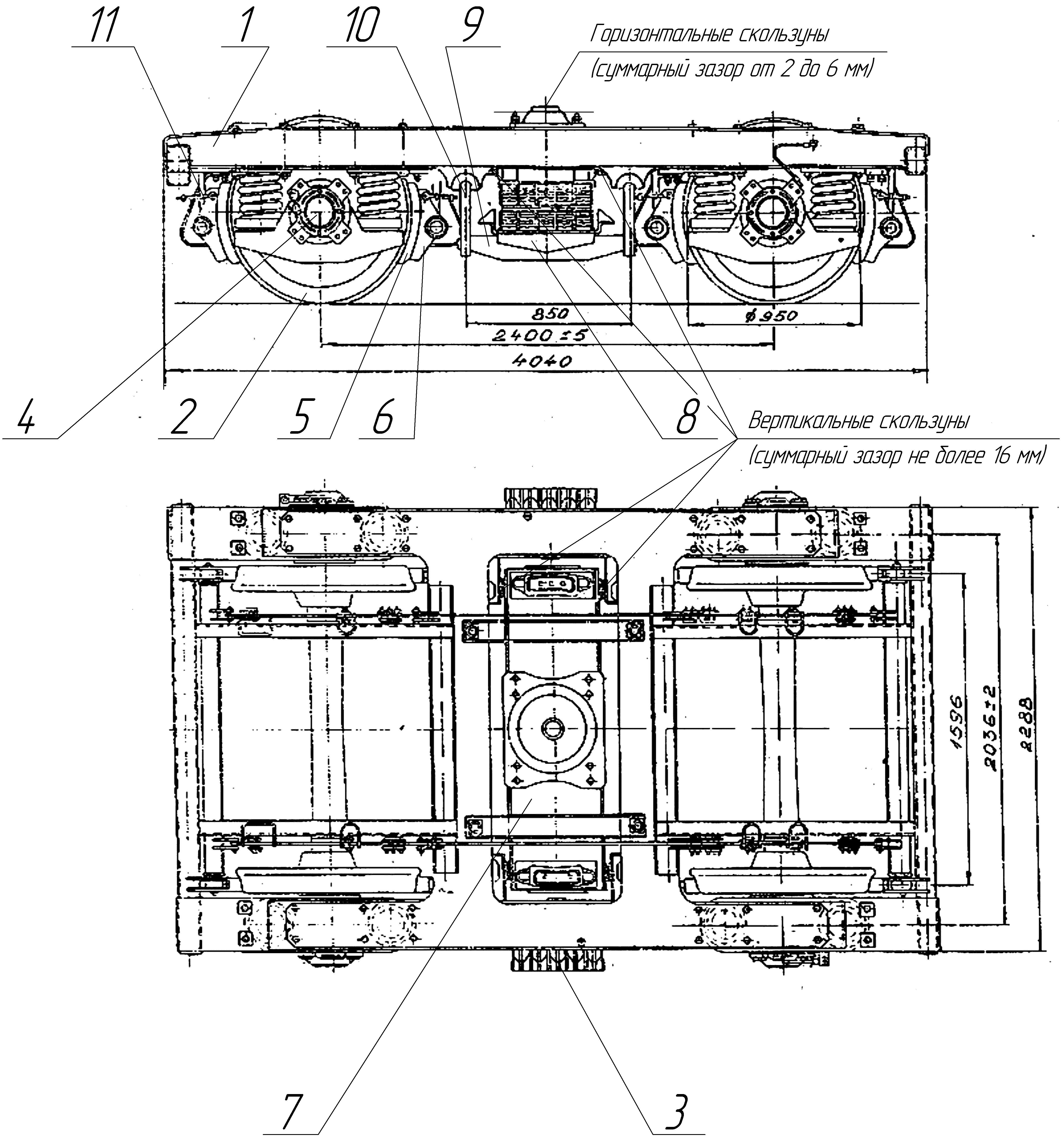

4.3.3 Вагоны рефрижераторных секций типа ЦБ-5 установлены на две двухосные тележки типа ЦМВ-Дессау с допустимой нагрузкой на ось 22,0 тс с двухсторонним прижатием тормозных колодок.

Тележка типа ЦМВ-Дессау представлена на рисунке 2, основные технические характеристики приведены в таблице 4.2

Таблица 4.2

Технические характеристики тележки типа ЦМВ-Дессау

|

Наименование показателей |

Тележка ЦМВ-Дессау |

|

1 |

2 |

|

База тележки, мм |

2400 |

|

Масса тележки, т |

7,7 |

|

Допускаемая нагрузка от оси на рельсы, тс |

22,0 |

|

Расстояние между шпинтонами, мм |

640 |

|

Конструкционная скорость движения, км/ч |

120 |

|

Рессорный комплект |

Двойной (рессоры, пружины) |

4.3.4 Составные части тележки ЦМВ-Дессау:

— рама сварной конструкции;

— колесные пары с буксами;

— центральное подвешивание, состоящее из двух эллиптических рессор. В зависимости от типа секции рессоры могут быть: пяти-, четырех- и трехрядные;

— детали центрального подвешивания;

— буксовое подвешивание, состоящее из восьми пружин. На тележках, оборудованных фрикционными гасителями колебаний, имеется восемь наружных и восемь внутренних пружин;

— надрессорные и подрессорные балки;

— тормозная рычажная передача;

— шкворень конструктивно расположен в пятнике рамы вагона.

— горизонтальные и вертикальные скользуны.

1 — рама тележки; 2 — колесная пара; 3 — рессора Галахова;

4 — букса; 5 — тормозная колодка; 6 — башмак тормозной;

7 — надрессорная балка; 8 — подрессорная балка;

9 — люлечная подвеска; 10 — люлечная балка;

11 — подвеска тормозного башмака

Рисунок 2. Тележка ЦМВ — Дессау

4.3.4.1 Тележки с трехрядными рессорными комплектами подкатываются под дизельные вагоны рефрижераторных секций ЦБ-5 со стороны служебного отделения.

4.3.4.2 Тележки с четырехрядными рессорными комплектами подкатываются под автономные рефрижераторные вагоны со служебным помещением (далее — АРВ-Э) со стороны служебного отделения.

4.3.4.3 Тележки с пятирядными рессорными комплектами подкатываются под грузовые вагоны рефрижераторных секций ЦБ-5, АРВ и АРВ-Э со стороны грузового помещения.

4.3.4.4 Тележки с трех- и пятирядными рессорными комплектами, оборудованные фрикционными гасителями колебаний, подкатываются под дизельные вагоны рефрижераторных секций ЦБ-5, соответственно со стороны служебного и дизельного отделений.

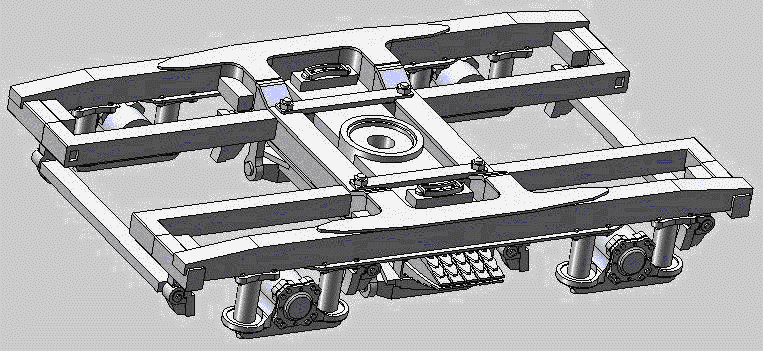

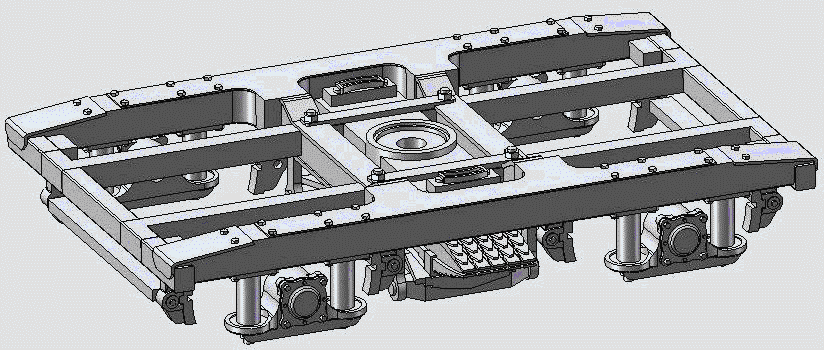

4.3.4.5 Рамы тележек КВЗ-И2 и ЦМВ Дессау изображены на рисунке 1a и рисунке 2a.

Рисунок 1a. Рама тележки КВЗ-И2

Рисунок 2a. Рама тележки ЦМВ-Дессау

Техническое обслуживание тележек типа КВЗ-И2 и ЦМВ — Дессау включает:

— контроль технического состояния тележек «сходу» при встрече и отправлении поездов;

— контроль технического состояния узлов и деталей тележки на соответствие техническим требованиям, предъявленным к эксплуатации, после ограждения состава и предъявления к техническому обслуживанию;

— устранение выявленных неисправностей, не требующих отцепки вагонов от состава;

— замену неисправных или изношенных тормозных колодок.

Запрещается постановка в поезда и следование в них вагонов, в тележках которых имеется хотя бы одна из следующих неисправностей:

— трещины в балках, в сварных швах рамы;

— трещины в деталях рессорного и люлечного подвешивания, доступных для визуального контроля при осмотре вагонов или в видимой зоне, трещины предохранительных скоб и неисправности их крепления, трещины поддонов центрального подвешивания тележек;

— трещины в подпятниках, скользунах, неисправность их крепления;

— суммарный зазор между горизонтальными скользунами с обеих сторон тележек типа КВЗ-И2 и типа ЦВМ — Дессау более 6 мм или менее 2 мм;

— суммарный зазор между вертикальными скользунами (с одной стороны тележки) у тележки типа ЦМВ — Дессау более 16 мм;

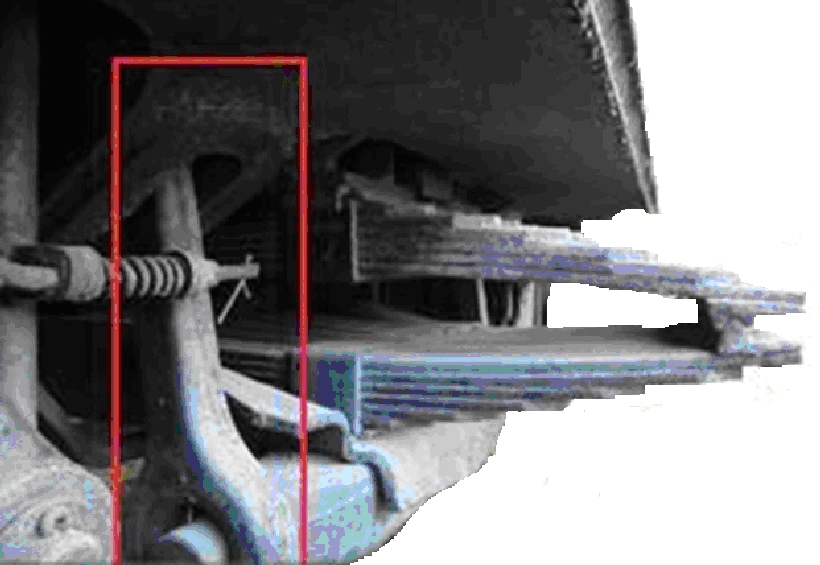

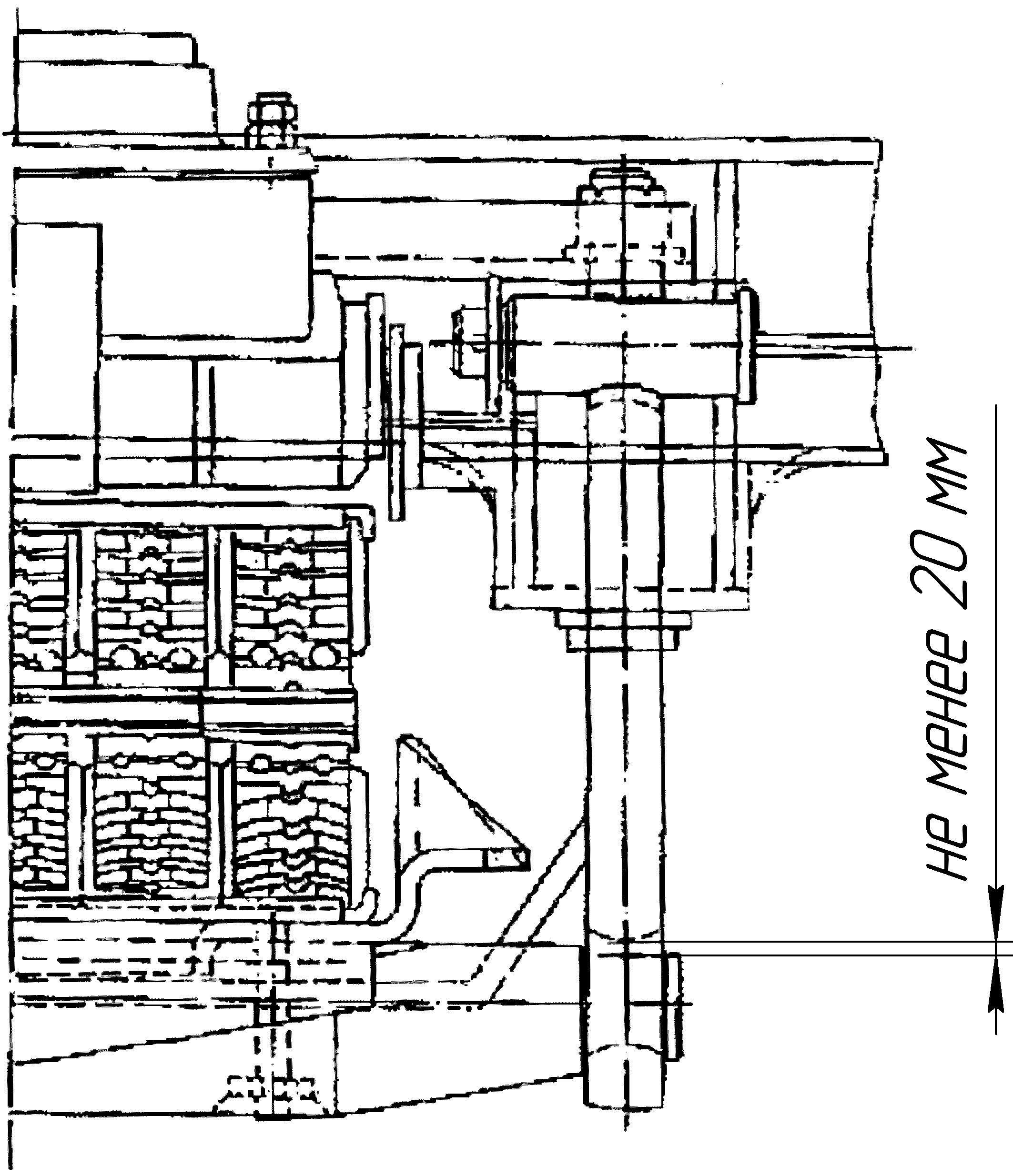

— зазор между опорной балкой и подвеской надрессорной балки тележек типа ЦМВ — Дессау менее 20 мм;

— зазор между рамой тележки и потолком буксы у тележки типа ЦМВ — Дессау менее 43 мм.

4.3.5 Контроль технического состояния узлов и деталей тележек в эксплуатации осуществляется визуальным осмотром, а также путем инструментального контроля.

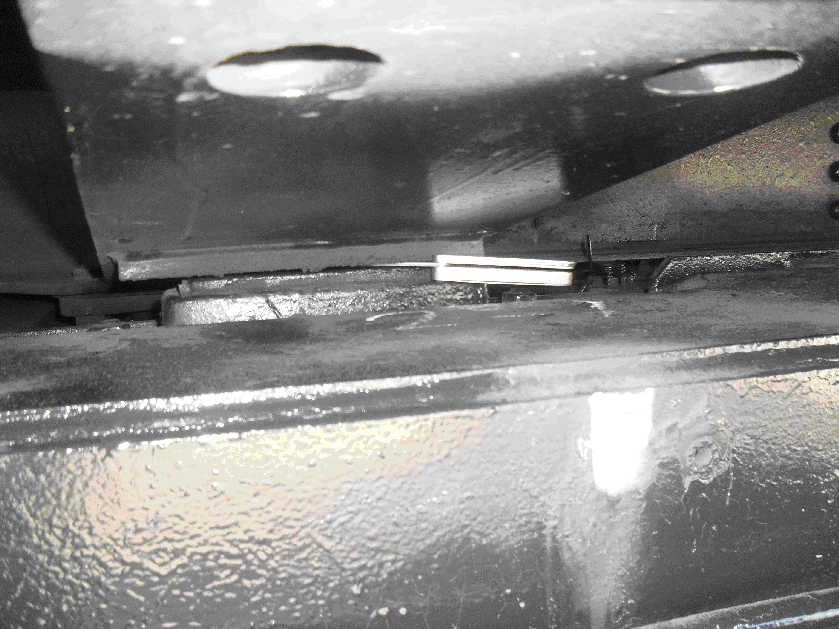

4.3.5.1 Суммарный зазор между горизонтальными скользунами определяется с помощью набора щупов Т 914.21.000, в соответствии с рисунком 3.

Зазоры считаются допустимыми, если суммарный зазор с обеих сторон тележки составляет не менее 2 мм и не более 6 мм.

Рисунок 3. Суммарный зазор между горизонтальными

скользунами с обеих сторон тележек КВЗ-И2 и ЦМВ

Дессау — не более 6 или не менее 2 мм

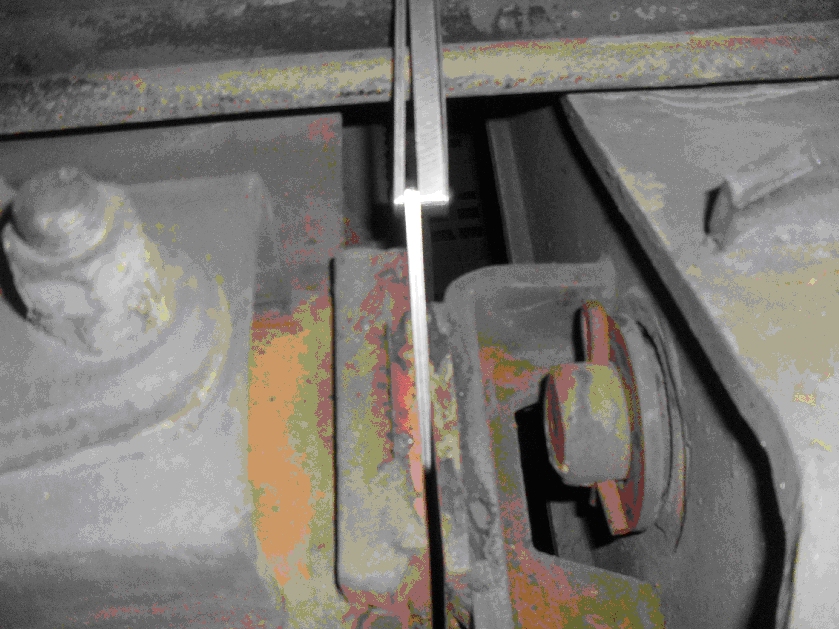

4.3.5.2 Суммарный зазор между вертикальными скользунами (с одной стороны тележки) у тележки типа ЦМВ — Дессау определяется с помощью набора щупов Т 914.21.000, в соответствии с рисунком 4 и должен быть не более 16 мм.

Рисунок 4. Суммарный зазор между вертикальными скользунами

(с одной стороны тележки) у тележки ЦМВ

Дессау — не более 16 мм

4.3.5.3 Зазор между опорной балкой и подвеской надрессорной балки тележек типа ЦМВ — Дессау, определяется с помощью набора щупов Т 914.21.000 в соответствии с рисунком 5 и допускается не менее 20 мм.

|

|

|

Рисунок 5. Зазор между опорной балкой

и подвеской надрессорной балки тележек

типа ЦМВ — Дессау — не менее 20 мм

4.3.5.4 Зазор между рамой тележки и потолком буксы у тележки типа ЦМВ — Дессау определяется с помощью линейки ГОСТ 427-75 и допускается не менее 43 мм.

4.3.6 В случае выявления дефектов и неисправностей тележек, РПС направить в текущий отцепочный ремонт.

4.4 Рессорное подвешивание.

4.4.1 Запрещается постановка и следование РПС с просевшими пружинами, вызывающими перекос кузова или удары рамы о ходовые части, а также вагонов, у которых рессорное подвешивание имеет хотя бы одну из следующих неисправностей:

— трещины, излом, смыкание витков надбуксовой пружины;

— излом хомута, листа рессоры; трещины хомута, листа рессоры;

— сдвиг или перекос эллиптической рессоры, листа эллиптической рессоры;

— излом или трещина наконечника эллиптической рессоры;

— излом или трещина в деталях центрального подвешивания;

— ослабление (в порожнем состоянии), отсутствие шпинтонной гайки.

4.4.2 В случае выявления дефектов рессорного подвешивания, РПС направить в текущий отцепочный ремонт.

4.5 Автосцепное устройство.

4.5.1 Контроль технического состояния автосцепного устройства РПС выполняют на пунктах технического обслуживания в соответствии с «Инструкцией по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщика вагонов)», «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог».

4.5.2 При техническом обслуживании РПС выполнить осмотр и проверку автосцепного устройства в соответствии с требованиями, изложенными в Главе 4 «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» и в пункте 3.6 «Инструкции по техническому обслуживанию вагонов в эксплуатации».

4.5.3 Запрещается выпускать в эксплуатацию РПС, у которых:

— отсутствуют стопорные болты в автосцепках сцепленных вагонов;

— зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм;

— высота оси автосцепки над уровнем головок рельсов у порожних рефрижераторных вагонов менее 1000 мм;

— трещины корпуса автосцепки;

— износ и повреждение корпуса автосцепки и механизма сцепления, при которых возможен расцеп автосцепки;

— трещины тягового хомута;

— разность по высоте между продольными осями сцепленных автосцепок вагонов более 100 мм.

4.5.4 В случае выявления неисправностей автосцепного устройства, РПС направить в текущий отцепочный ремонт.

4.6 Тормозное оборудование.

4.6.1 Контроль технического состояния, ремонт и опробование тормозов РПС выполнять в соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщику вагонов)», «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», «Общего руководства по ремонту тормозного оборудования вагонов» N 732-ЦВ-ЦЛ.

4.6.2 Техническое состояние тормозного оборудования РПС должно проверяться при техническом обслуживании работниками в соответствии с п. 4.1.3 и контрольных пунктов технического обслуживания, которые должны обеспечивать техническую готовность тормозного оборудования и включение всех тормозов в составе, соединение рукавов, открытие концевых кранов, установленную норму тормозного нажатия в поезде, а также надежную работу тормозов при опробовании их на станции и в пути следования.

4.6.3 При техническом обслуживании у каждого вагона РПС необходимо:

— проверить исправность тормозного оборудования;

— проверить наличие и исправность крепежных деталей и предохранительных (поддерживающих) устройств тормозного оборудования;

— в тормозной рычажной передаче проверить наличие осей, шайб, шплинтов, соответствие и правильность их постановки;

— проверить состояние, толщину тормозных колодок и их расположение относительно поверхности катания колес;

— проверить регулировку выходов штоков тормозных цилиндров и тормозной рычажной передачи;

— проконтролировать правильность включения воздухораспределителей на режим «Равнинный» или «Горный»;

— проконтролировать правильность включения воздухораспределителя на режим торможения «Порожний», «Средний» или «Груженый».

У рефрижераторного подвижного состава конструкцией предусмотрено отсутствие авторежима.

У воздухораспределителей рефрижераторных вагонов режимы включать в следующем порядке: автотормоза всех вагонов с чугунными тормозными колодками, в том числе грузовых вагонов со служебным отделением в пятивагонной секции, включать в порожнем состоянии на «Порожний» режим, при загрузке до 6 тс на ось (включительно) — на «Средний» и более 6 тс на ось — на «Груженый» режим торможения. Автотормоза служебных, дизельных и машинных вагонов, в том числе грузовых вагонов с дизельным отделением пятивагонной секции, включать на «Средний» режим с закреплением переключателя.

На рефрижераторных вагонах с тормозной рычажной передачей, конструкция которых позволяет эксплуатацию тормоза вагона как с чугунными, так и с композиционными тормозными колодками (горизонтальные рычаги имеют два отверстия для установки осей затяжки), при оборудовании их композиционными колодками режимы торможения включать:

— на грузовых рефрижераторных вагонах — на «Порожний» режим при загрузке на ось до 6 тс и «Средний» при загрузке на ось 6 тс и более,

— на служебных, дизельных и машинных вагонах, в том числе вагонах с дизельным отделением пятивагонной секции — на «Средний» режим торможения с закреплением переключателя.

4.6.4 В пунктах формирования грузовых поездов и пунктах технического обслуживания на станциях, предшествующих крутым затяжным спускам, у вагонов должно быть проверено действие стояночных (ручных) тормозов.

4.6.5 Все тормозное оборудование должно быть надежно закреплено, ослабленные детали крепления необходимо затянуть, взамен неисправных и недостающих деталей крепления и предохранительных (поддерживающих) устройств должны быть установлены исправные детали крепления и предохранительные (поддерживающие) устройства.

4.6.6 У резинотекстильных трубок соединительных рукавов не допускается наличие расслоений, надрывов и глубоких трещин, доходящих до текстильного слоя, отслоений внешнего слоя.

4.6.7 Вертикальные оси в тормозной рычажной передаче, должны быть установлены головками вверх. Оси, установленные горизонтально, должны быть обращены шайбами наружу от продольной оси вагона. Горизонтальные оси, расположенные на продольной оси вагона, должны быть обращены головками в одну сторону.

4.6.8 Тормозные колодки не должны иметь изломов и трещин. Выход колодок за кромку наружной грани обода колеса не допускается.

Минимальная толщина тормозных колодок, при которой они подлежат замене (толщина предельно изношенных тормозных колодок) устанавливается в зависимости от длины гарантийного участка, но не менее:

— чугунных — 12 мм;

— композиционных с металлическим штампованным каркасом — 14 мм;

— композиционных с сетчато-проволочным каркасом — 10 мм.

Композиционные тормозные колодки с сетчато-проволочным каркасом можно отличить от композиционных тормозных колодок с металлическим штампованным каркасом по ушку, заполненному фрикционной композиционной массой.

Толщину тормозной колодки следует проверять с наружной стороны тележки.

При клиновидном износе толщину тормозной колодки следует контролировать на расстоянии 50 мм от тонкого края колодки длиной 400 мм и на расстоянии 10 мм от тонкого края колодки длиной 350 мм.

При износе боковой поверхности тормозных колодок со стороны гребня колеса необходимо проверить состояние триангелей, траверс, тормозных башмаков и их подвесок, тормозные колодки заменить.

При замене тормозных колодок необходимо соблюдать следующие условия:

— на одном вагоне должны быть установлены колодки одного типа и конструкции.

4.6.9 При правильно отрегулированной тормозной рычажной передаче:

— выход штока тормозного цилиндра должен находиться в пределах норм, приведенным в таблице II.1 «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава».

— расстояние от торца муфты защитной трубы регулятора тормозной рычажной передачи (далее — регулятор) до присоединительной резьбы его винта должно быть для регуляторов 574Б, РТРП-675, РТРП-675-М не менее 150 мм, для регуляторов РТРП-300 — не менее 50 мм;

— упорный рычаг привода (упор) регулятора при отпущенном тормозе вагона не должен касаться корпуса регулятора;

— углы наклона горизонтальных, промежуточных и вертикальных рычагов должны обеспечивать работоспособное состояние тормозной рычажной передачи вагона до предельного износа тормозных колодок.

При необходимости регулировки тормозная рычажная передача вагонов, должна быть отрегулирована на поддержание выхода штока тормозного цилиндра на нижнем пределе установленных норм выхода штока.

4.6.10 Все неисправности, выявленные при техническом обслуживании РПС необходимо устранить.

4.6.11 При выявлении неисправностей у РПС, которые невозможно устранить на станции, не имеющей пункта технического обслуживания, допускается следование РПС в составе поезда с выключенным тормозом до ближайшего пункта технического обслуживания в случаях, предусмотренных «Правилами технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава».

4.7 Рама вагона.

4.7.1 Запрещается постановка в поезда и следование в них РПС, у которого в рамах имеется хотя бы одна из следующих неисправностей:

— трещины, изломы, прогибы в балках рамы;

— обрыв сварного шва;

— ослабление болтового крепления пятника к раме вагона.

4.7.2 При выявлении дефектов на раме, РПС направить в текущий отцепочный ремонт.

4.8 Кузов.

4.8.1 Запрещается выпускать в эксплуатацию и допускать к следованию в поездах РПС, кузова которого имеют хотя бы одну из следующих неисправностей:

— повреждение крыши, обшивки, пола;

— отсутствие двери или дверного упора, повреждение крепления или изгиб дверных рельсов или направляющих, угрожающее падением двери на путь;

— перекос кузова более 75 мм;

— неплотное прилегание двери;

— неисправности и повреждения, нарушающие прочность крепления поручней и подножек;

— ослабленные болтовые и винтовые соединения на кузове вагона.

4.8.2 При выявлении дефектов на кузове, РПС направить в текущий отцепочный ремонт.

5. Техническое обслуживание рефрижераторного

подвижного состава при подготовке под погрузку

5.1 Весь рефрижераторный подвижной состав перед подачей под погрузку должен предъявляться работниками станции к техническому обслуживанию с указанием пункта, железной дороги, государства назначения, государства-собственника, наименования груза и записью об этом в книге формы ВУ-14.

5.2 Определение технического состояния и пригодности ходовых частей, колесных пар, буксового узла, рамы вагона, тормозного оборудования, автосцепного устройства РПС производится работниками ПТО в соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкции осмотрщику вагонов)» и Разделом 4 настоящих Правил.

5.3 Определение технического состояния наружного и внутреннего оборудования РПС осуществляет грузоотправитель.

5.4 Запрещается готовить и подавать РПС под погрузку грузов:

— без предъявления к техническому обслуживанию и записи в книге формы ВУ-14 о признании их технически исправными;

— если до истечения межремонтного норматива остается менее 30 суток по календарному сроку или 10 тыс. км по пробегу при перевозках в международном сообщении (при перевозках во внутригосударственном сообщении железнодорожные администрации вправе установить иные условия);

— при отсутствии трафаретов о ремонте вагонов, с искаженной или двойной нумерацией, при отсутствии кода страны-собственника, не зарегистрированные в картотеке АБД ПВ.

5.5 Запрещается подавать под погрузку РПС у которого отсутствуют или повреждены: обшива кузова, крыша, пол, механизмы запора дверей, уплотнение дверей.

Устранение неисправностей должен обеспечить собственник вагонов.

5.6 Эксплуатацию РПС в груженом состоянии, возврат в порожнем состоянии, а также следование их в плановый или неплановый ремонт производить в соответствии с «Правилами эксплуатации, пономерного учета и расчетов за пользование грузовыми вагонами собственности других государств».

6. Текущий отцепочный ремонт

рефрижераторного подвижного состава

6.1. Общие положения

6.1.1 Текущий отцепочный ремонт ТР-1 РПС при подготовке к перевозкам, должен выполняться в соответствии с требованиями нормативной технической документации и местным технологическим процессом. Перевод РПС в нерабочий парк в ТР-1 осуществляется оформлением уведомления формы ВУ-23М (ВУ-23 ЭТД), с пометкой ТР-1 и передачей сообщения 1353 с кодом вида работ <3>.

6.1.2 При отсутствии на пунктах подготовки к перевозкам технических средств для производства отдельных видов работ ТР-1, а также случаев, если такой ремонт не может быть выполнен за предусмотренное технологическим процессом время, РПС подают на пути текущего отцепочного ремонта ТР-2.

6.1.3 Ремонт поврежденной наружной обшивы кузова и дверей при подготовке РПС к перевозкам (ТР-1) обеспечивает собственник вагонов.

6.1.4 Текущий отцепочный ремонт (ТР-2) тележек, колесных пар, буксовых узлов, тормозного оборудования, автосцепных устройств и рам РПС производить в соответствии с требованиями «Руководящего документа. Грузовые вагоны железных дорог колеи 1520 мм. Руководство по текущему отцепочному ремонту» РД 32 ЦВ-056-97 и местным технологическим процессом с переводом в нерабочий парк с оформлением уведомления формы ВУ-23М (ВУ-23 ЭТД) и передачей сообщения 1353 с кодом вида работ <4>.

Учет неисправностей технического состояния РПС при выполнении текущего отцепочного ремонта производить в соответствии с дефектной ведомостью на ремонт вагонов формы ВУ-22 и в соответствии с Классификатором «Основные неисправности грузовых вагонов» К ЖА 2005 05.6.1.5 Текущий ремонт холодильно-энергетического и другого внутреннего оборудования производится бригадой обслуживания РПС. Неисправности, возникшие при эксплуатации оборудования секции, должны устраняться дежурным механиком.

6.1.5 На РПС, подлежащий ремонту с отцепкой от поезда, выдается уведомление на ремонт вагонов формы ВУ-23М (ВУ-23ЭТД).

6.1.6 Текущий отцепочный ремонт РПС должен производиться по способу замены неисправных узлов и деталей новыми или отремонтированными.

6.1.7 При использовании отремонтированных или восстановленных узлов и деталей необходимо обязательное наличие на них заводского номера (если он предусмотрен нормативной документацией), а также всех предусмотренных нормативной документацией маркировок и клейм.

6.1.8 Подкатываемые колесные пары других железнодорожных администраций должны иметь необходимые знаки маркирования и клейма, а также бирки относящиеся к проведению среднего и текущего ремонтов колесной пары в соответствии с «Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)».

6.1.9 Контроль за выполнением технологического процесса ремонта и качества текущего отцепочного ремонта вагонов должны осуществлять бригадиры, мастера, приемщики вагонов и другие должностные лица, на которых приказом возложены эти обязанности.

6.1.10 Знаки и надписи на РПС должны соответствовать Альбому-справочнику 632-2011 ПКБ ЦВ «Знаки и надписи на вагонах грузового парка железных дорог колеи 1520 мм».

6.1.11 РПС, выпускаемый из текущего отцепочного ремонта, должен удовлетворять требованиям «Руководящего документа. Грузовые вагоны железных дорог колеи 1520 мм. Руководство по текущему отцепочному ремонту» РД 32 ЦВ-056-97.

При выпуске вагонов из текущего отцепочного ремонта должно составляться уведомление о приемке РПС из ремонта формы ВУ-36 М (ВУ-36 ЭТД).

6.1.12 При поступлении в текущий отцепочный ремонт РПС, обслуживающая бригада секции по указанию мастера (бригадира) ПТО обязана:

— демонтировать межвагонные электрические соединения, обесточив электрические магистрали;

— принять меры, исключающие подачу напряжения и возможность соприкосновения с токоведущими частями при расцепке вагонов;

— демонтировать стопорные болты автосцепок.

В целях сохранности перевозимого груза, обслуживающая бригада и представитель ремонтного предприятия согласовывают допускаемое время нахождения секции в обесточенном состоянии.

6.1.13 При невозможности выполнить текущий отцепочный ремонт РПС на месте, на основании совместного решения собственника РПС и ремонтного предприятия, РПС направляется для ремонта в условиях ремонтного предприятия, имеющего разрешение на данный вид деятельности.

6.2 Автосцепное устройство.

6.2.1 При поступлении РПС в текущий отцепочный ремонт произвести наружный осмотр и ремонт автосцепного устройства в соответствии с «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог».

6.3 Тормозное оборудование.

6.3.1 Все тормозное оборудование, отремонтировать в соответствии с требованиями «Общего руководства по ремонту тормозного оборудования вагонов» N 732-ЦВ-ЦЛ.

6.3.2 При текущем отцепочном ремонте РПС, вне зависимости от причин его отцепки, произвести осмотр всего тормозного оборудования, деталей его крепления и предохранительных (поддерживающих) устройств, размещенных на раме вагона и тележках в соответствии с Разделом 2, п. 2.1 «Общего руководства по ремонту тормозного оборудования вагонов» N 732-ЦВ-ЦЛ.

6.3.3 На РПС необходимо проконтролировать правильность включения воздухораспределителя на режим торможения «Порожний», «Средний» или «Груженый».

У воздухораспределителей рефрижераторных вагонов режимы включать в следующем порядке: автотормоза всех вагонов с чугунными тормозными колодками, в том числе грузовых вагонов со служебным отделением в пятивагонной секции, включать в порожнем состоянии на «Порожний» режим, при загрузке до 6 тс на ось (включительно) — на «Средний» и более 6 тс на ось — на «Груженый» режим торможения. Автотормоза служебных, дизельных и машинных вагонов, в том числе грузовых вагонов с дизельным отделением пятивагонной секции, включать на «Средний» режим с закреплением переключателя.

На рефрижераторных вагонах с тормозной рычажной передачей, конструкция которых позволяет эксплуатацию тормоза вагона как с чугунными, так и с композиционными тормозными колодками (горизонтальные рычаги имеют два отверстия для установки осей затяжки), при оборудовании их композиционными колодками режимы торможения включать:

— на грузовых рефрижераторных вагонах — на «Порожний» режим при загрузке на ось до 6 тс и «Средний» при загрузке на ось 6 тс и более,

— на служебных, дизельных и машинных вагонах, в том числе вагонах с дизельным отделением пятивагонной секции — на «Средний» режим торможения с закреплением переключателя.

6.3.4 Все выявленные при осмотре неисправности устранить, неисправное тормозное оборудование, предохранительные (поддерживающие) устройства и детали крепления заменить на исправные, отсутствующие — восстановить.

6.3.5 Вне зависимости от причин отцепки тормоз РПС при текущем отцепочном ремонте должен быть принят и испытан в соответствии с разделами 18 и 19 «Общего руководства по ремонту тормозного оборудования вагонов» N 732-ЦВ-ЦЛ.

6.4 Тележки типа КВЗ-И2 и типа ЦМВ-Дессау.

6.4.1 При поступлении в текущий отцепочный ремонт независимо от вида дефекта произвести осмотр тележек.

6.4.2 При выполнении ремонта РПС с выкаткой тележки контролировать пятники и подпятники визуальным осмотром на наличие трещин и отколов.

6.4.3 Перед подкаткой тележки под вагон смазать подпятник и скользуны тележки в соответствии с руководствами по ремонту тележек или проекта модернизации. В случае отсутствия в них данного требования — смазку не наносить. Проверить состояние шкворня и деталей тормозной рычажной передачи. Детали тормозной рычажной передачи тележки с трещинами ремонту не подлежат и должны быть заменены новыми или отремонтированными.

6.4.4 Запрещается производить сварочные работы на тележках при проведении текущего ремонта. Неисправные детали и узлы заменить отремонтированными или новыми.

6.4.5 Зазоры между горизонтальными скользунами, расположенными на раме тележки и раме вагона должны быть с каждой стороны тележки от 2 до 4 мм, а в сумме с двух сторон не более 6 мм.

Для регулирования зазоров допускается постановка под коробки горизонтальных скользунов стальных регулировочных прокладок. Количество прокладок должно быть не более двух толщиной не более 10 мм каждая.

6.4.6 При поступлении в ТР-2 тележек КВЗ-И2 и ЦМВ-Дессау с неисправностями, должны быть заменены:

— рессора, в случае обнаружения на ней трещины, излома хомута, листа, наконечника;

— надбуксовая пружина, в случае обнаружения на ней трещины, излома, смыкания витков;

— рессора, в случае обнаружения сдвига или перекоса ее листа;

— валик подвески, в случае обнаружения трещины или его излома;

— шпинтонная гайка, в случае обнаружения трещины, излома, срыва резьбового соединения у шпинтона (при необходимости замены шпинтона вагон подлежит ремонту в специализированном ремонтном предприятие);

— подвеска, люлечная балочка, скоба, траверса, в случае обнаружения трещин, изломов.

Ослабленные болтовые крепления шпинтонов скобы предохранительной закрепить.

6.4.7 При обнаружении трещин в подпятнике, раме тележки и при суммарном износе между шейкой опорной (люлечной) балки и верхом отверстия люлечной подвески для тележек КВЗ-И2 более 22 мм, а для тележек ЦМВ-Дессау более 23 мм тележка подлежит ремонту в условиях ремонтного предприятия имеющего разрешение на данный вид деятельности.

6.5 Колесные пары.

6.5.1 При поступлении РПС в текущий отцепочный ремонт (ТР-2) у колесных пар осмотреть средние части осей, места сопряжений ступиц колес с осью, диски и поверхности катания колес. Осмотр, дефектацию и замену колесных пар производить в соответствии с «Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)».

6.5.2 Колесные пары, выкаченные из-под вагона по показаниям средств диагностики буксовых узлов на ходу поезда, должны быть заменены и направлены в ремонтное предприятие для проведения ремонта.

Колесные пары с неисправностями, подлежащими устранению в объеме текущего, среднего или капитального ремонта, должны быть заменены и направлены в ремонтное предприятие для проведения ремонта.

6.5.3 При выпуске из текущего отцепочного ремонта запрещается подкатывать под РПС или оставлять под ними колесные пары:

— с разницей диаметров по кругу катания колес на тележках типа КВЗ-И2 и типа ЦМВ-Дессау:

— в одной тележке — более 10,0 мм,

— в двух тележках — более 20,0 мм.

6.5.4 Колесные пары РПС, отремонтированные при текущем отцепочном ремонте (ТР-2) должны удовлетворять требованиям «Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)».

6.6 Рама вагона.

6.6.1 Рамы РПС осмотреть, подлежащие ремонту неисправности ремонтировать в соответствии с «Руководящим документом. Грузовые вагоны железных дорог колеи 1520 мм. Руководство по текущему отцепочному ремонту» РД 32 ЦВ-056-97.

6.6.2 При выполнении ремонта с подъемкой вагона контролировать техническое состояние пятников визуальным осмотром:

— на наличие трещин и отколов;

— ослабление, отсутствие болтов крепления пятников.

При подозрении на наличие неравномерного износа опорной и/или упорной поверхностей пятника производить инструментальный обмер.

6.6.3 При наличии трещин в пятнике и на раме РПС ремонт производить в условиях ремонтного предприятия, имеющего право на выполнение данного вида работ с учетом принятия мер безопасности при передислокации РПС в ремонт.

6.6.4 При обнаружении неисправностей рамы, указанных в «Требованиях по исключению из инвентаря грузовых вагонов» РПС подлежит исключению установленным порядком.

6.7 Кузов.

6.7.1 Текущий отцепочный ремонт (ТР-2) кузова РПС производить в соответствии с требованиями «Руководящего документа. Грузовые вагоны железных дорог колеи 1520 мм. Руководство по текущему отцепочному ремонту» РД 32 ЦВ-056-97.

6.7.2 РПС с дефектами, требующими производства сварочных работ на кузове, направлять в ближайшее специализированное ремонтное предприятие.

7. Правила эксплуатации РПС бригадами обслуживания

7.1. Порядок сопровождения секций рефрижераторного подвижного состава бригадами обслуживания:

7.1.1 Постоянное техническое обслуживание секций РПС, контроль за работой всех узлов и специального оборудования (бытового, дизельного, холодильного и электрического) секций при погрузке, выгрузке и в пути следования, осуществляется бригадой обслуживания секции, состоящей не менее чем из двух механиков, на одного из которых депо приписки возлагает обязанности по руководству работой и обеспечению требований безопасности, технологической и производственной дисциплины (далее — механик, ответственный за работу на секции).

7.1.2 К обслуживанию рефрижераторных секций допускаются лица, достигшие 18 лет, прошедшие специальный курс обучения, стажировку, медицинский осмотр при приеме на работу, вводный и первичный инструктаж на рабочем месте и перед поездкой, первичную проверку знаний по охране труда, производственной санитарии, по правилам электробезопасности и пожарной безопасности на железнодорожном транспорте, а также имеющие удостоверение установленного образца на право обслуживания рефрижераторного подвижного состава.

7.1.3 При техническом обслуживании и ремонте рефрижераторных секций механик должен выполнять требования «Инструкции по обслуживанию перевозок скоропортящихся грузов в рефрижераторных вагонах в международном сообщении между государствами-участниками Содружества независимых государств, Латвийской Республикой, Литовской Республикой, Эстонской Республикой», и «Инструкции по эксплуатации рефрижераторного подвижного состава в международном сообщении между государствами-участниками Содружества, Латвийской Республикой, Литовской Республикой, Эстонской Республикой».

7.1.4 Механик, ответственный за работу на секции, является представителем депо приписки при решении вопросов, связанных с эксплуатацией секции, а также в случаях некачественной перевозки скоропортящихся грузов и коммерческих браков.

7.1.5 Права, обязанности и ответственность механиков определяются должностной инструкцией.

Приложение А

(справочное)

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

РЕФРИЖЕРАТОРНОГО ПОДВИЖНОГО СОСТАВА

Таблица А.1

Пятивагонная рефрижераторная секция

постройки завода Дессау, Германия

|

Модель |

ЦБ-5-651 |

ЦБ-5-659 |

|

1 |

2 |

3 |

|

Характеристика секции |

||

|

Год выпуска |

с 1973 по 1985 г.г. |

с 1985 по 1992 г.г. |

|

Габарит |

1 — Т |

1 — ВМ |

|

Общее число вагонов: |

5 |

5 |

|

грузовых |

4 |

4 |

|

служебных |

1 |

1 |

|

Скорость движения конструкционная, км/час |

120 |

120 |

|

Длина секции по осям автосцепок, м |

106,4 |

106,4 |

|

Ширина вагонов по раме, мм |

3100 |

3100 |

|

Тип автосцепки |

СА-3 |

СА-3 |

|

Грузоподъемность, т |

от 160 до 180 |

от 192 до 200 |

|

Масса тары в экипированном состоянии, т |

от 239 до 241 |

от 237 до 232 |

|

Погрузочная площадь, м2 |

182 |

182 |

|

Погрузочный объем, м3 |

400 |

400 |

|

Тип тележки |

ЦМВ Дессау |

ЦМВ Дессау |

|

Тип воздухораспределителя |

усл. N 483-000СБ (с 1978 г.) |

N 483-000СБ |

|

N 574Б |

||

|

Тип регулятора рычажных передач |

Ш-1-ТМ (до 1976 г.) |

N 574Б |

|

Тип поглощающего аппарата |

Ш-2-В (с 1976 г.) |

Ш-2-В |

|

Допустимая скорость соударения, км/час |

5,4 (до 1976 г.) 9,0 (с 1976 г.) |

9,0 |

|

Характеристика служебно-дизельного вагона |

||

|

Тип секции |

ЦБ-5-651 |

ЦБ-5-659 |

|

Год выпуска |

с 1973 по 1985 г.г. |

с 1985 по 1992 г.г. |

|

Габарит |

1 — Т |

1 — ВМ |

|

Масса вагона в экипированном состоянии, т |

69,0 |

69,0 |

|

База вагона, мм |

12000 |

12000 |

|

Ширина кузова, мм |

3100 |

3100 |

|

Высота вагона от уровня верха головок рельсов мм: |

||

|

— максимальная |

4990 |

4686 |

|

— до оси автосцепок |

1080-1020 |

1080-1020 |

|

Наличие ручного тормоза |

есть |

есть |

|

Главные дизель-генераторы: |

||

|

тип |

ДЭА 4ВД21/15-2 |

ДЭА 4ВД21/15-2 |

|

мощность, кВт |

75 |

75 |

|

количество |

2 |

2 |

|

Вспомогательный дизель-генератор: |

||

|

тип |

662 6328/903 |

06-8020 |

|

с 1973 г. |

с 1985 г. |

|

|

06-8015 с 1977 г. |

||

|

06-8019 с 1980 г. |

||

|

мощность, кВт |

13,2 |

13,2 |

|

тип дизеля |

4ВД 12,5/9 |

4ВД 12,5/9 |

|

Емкость топливных баков, л |

7950 |

7700 |

|

Емкость баков для воды, л |

3000 |

3120 |

|

Тип тележки |

ЦМВ Дессау |

ЦМВ Дессау |

|

Характеристика грузового вагона |

||

|

Тип секции |

ЦБ-5-651 |

ЦБ-5-659 |

|

Год выпуска |

с 1973 по 1985 г.г. |

с 1985 по 1992 г.г. |

|

Длина по осям автосцепок, м |

22,08 |

22,16 |

|

Длина кузова наружная, м |

21,0 |

21,0 |

|

База вагона, м |

16,0 |

16,0 |

|

Высота вагона от головки рельса максимальная, мм |

4690 |

4670 |

|

Грузоподъемность, т |

от 41,5 до 45 |

от 46 до 50 |

|

Масса тары, т |

от 42,5 до 43 |

от 42 до 41 |

|

Размеры грузового помещения: |

||

|

— полезная площадь, м2 |

45 |

45 |

|

— полезный объем (при высоте погрузки 2,2 м), м3 |

100 |

100 |

|

— длина грузового помещения погрузочная, м |

17,32 |

17,32 |

|

— ширина грузового помещения погрузочная, м |

2,6 |

2,6 |

|

Тип тележки |

ЦМВ Дессау |

ЦМВ Дессау |

|

— высота грузового помещения: |

||

|

по боковой стене, м |

2,354 |

2,354 |

|

по середине вагона, м |

2,665 |

2,665 |

|

погрузочная, м |

2,2 |

2,2 |

|

Расстояние от головки рельса до уровня пола, м |

1,468 |

1,468 |

|

Высота напольных решеток, м |

0,102 |

0,102 |

|

Размеры дверей грузового помещения: |

||

|

— ширина, м |

2,2 |

2,2 |

|

— высота, м. |

2,0 |

2,0 |

|

Расстояние от головки рельса до нижней кромки погрузочной двери, м. |

1,413 |

1,413 |

|

Вылет погрузочной двери от наружной стены, м |

0,4 |

0,4 |

|

Нагрузка от оси на рельс, т. с. |

от 21 до 22 |

от 22 до 22,5 |

|

Наличие стояночного тормоза |

есть (у вагонов 1 и 4) |

есть (у вагонов 1 и 4) |

|

Холодильная установка тип |

ФАЛ 056/1 (с 1976 по 1979 г.г.) |

ФАЛ 056/7 |

|

ФАЛ 056/5 (с 1980 по 1982 г.г.) |

||

|

ФАЛ 056/7 (с 1982 г.) |

||

|

Температура в грузовом помещении, °C, при наружной температуре: |

||

|

+ 36 °C, |

— 20 |

— 20 |

|

— 50 °C |

+ 14 |

+ 14 |

Таблица А.2

Пятивагонная рефрижераторная секция постройки

Брянского машиностроительного завода

|

Модель |

16-340 |

16-380 |

16-3000 |

|

1 |

2 |

3 |

4 |

|

Характеристика секции |

|||

|

Год постройки |

с 1966 |

с 1979 |

с 1988 |

|

Число вагонов, |

5 |

5 |

5 |

|

в том числе: |

|||

|

— грузовых |

4 |

4 |

4 |

|

— служебных |

1 |

1 |

1 |

|

Конструкционная скорость, км/час |

120 |

120 |

120 |

|

Длина секции по осям автосцепок, м |

106,4 |

106,78 |

106,78 |

|

Габарит |

1 — Т |

1 — Т |

1 — Т |

|

Грузоподъемность, т |

172 |

184 |

188 |

|

Погрузочная площадь, м2 |

180 |

185,6 |

185,6 |

|

Погрузочный объем, м3 |

432 |

447,2 |

447,2 |

|

Масса тары (в неэкипированном состоянии), т |

209 |

209 |

215 |

|

Температура в грузовом помещении, при наружной температуре в °C: |

|||

|

+ 30° |

— 20 |

||

|

— 45° |

+ 14 |

||

|

+ 38° |

— 20 |

— 20 |

|

|

— 50° |

+ 14 |

+ 14 |

|

|

Тип тележки |

КВЗ-И2 |

КВЗ-И2 |

КВЗ-И2 |

|

Характеристика грузовых вагонов |

|||

|

Длина по осям автосцепок, м |

22,076 |

22,156 |

22,156 |

|

Длина кузова наружная (без гофр), м |

21,0 |

21,0 |

21,0 |

|

Ширина кузова наружная (без гофр), м |

3,1 |

3,1 |

3,1 |

|

База вагона, м |

16,0 |

16,0 |

16,0 |

|

Нагрузка от оси на рельс, тс |

21,0 |

22,0 |

22,5 |

|

Высота вагона от уровня головки рельса, мм: |

|||

|

— максимальная |

4670 |

4660 |

4660 |

|

— до оси автосцепок |

1080-1020 |

1080-1020 |

1080-1020 |

|

Грузоподъемность, т |

43,0 |

46,0 |

47,0 |

|

Масса тары, т |

39,0 |

39,0 |

40,2 |

|

Размер погрузочной двери в свету, м: |

|||

|

— ширина |

2,2 |

2,7 |

2,7 |

|

— высота |

2,0 |

2,15 |

2,15 |

|

Вылет погрузочной двери от наружной стены, м |

0,8 |

0,8 |

0,8 |

|

Внутренние размеры грузового помещения, м: |

|||

|

— длина |

17,84 |

17,84 |

17,84 |

|

— ширина |

2,54 |

2,6 |

2,6 |

|

— высота |

2,2 |

2,4 |

2,4 |

|

Площадь грузового помещения, м2 |

45,0 |

46,4 |

46,4 |

|

Погрузочный объем, м3 |

108,0 |

111,8 |

111,8 |

|

Расстояние от головки рельса до уровня пола, м |

1,472 |

1,472 |

1,472 |

|

Тип тележки |

КВЗ-И2 |

КВЗ-И2 |

КВЗ-И2 |

|

Характеристика служебно-дизельного вагона |

|||

|

Масса вагона (тара): |

|||

|

— в неэкипированном состоянии, т |

53 |

53 |

54,2 +/- 0,5 |

|

— в экипированном состоянии, т |

62,9 |

62,9 |

64,1 |

|

Скорость движения максимальная, км/час |

120 |

120 |

120 |

|

Габарит |

1 — Т |

1 — Т |

1 — Т |

|

База вагона, м |

12000 |

12000 |

12000 |

|

Ширина кузова, мм |

3100 |

3100 |

3100 |

|

Высота вагона от уровня верха головок рельсов, мм: |

|||

|

— максимальная |

4655 |

5240 |

4667 |

|

— до оси автосцепки |

1080-1020 |

1080-1020 |

1080-1020 |

|

Количество осей, шт. |

4 |

4 |

4 |

|

Тип тележки |

КВЗ-И2 |

КВЗ-И2 |

КВЗ-И2 |

|

Наличие ручного тормоза |

есть |

есть |

есть |

|

Тип автосцепки |

СА-3 |

СА-3 |

СА-3 |

|

Наличие стояночного тормоза |

нет |

нет |

нет |

|

Тип воздухораспределителя |

N 483.000 |

N 483.000 |

N 483.000 |

|

Тип регулятора рычажных передач |

усл. N 536ЭТД |

N 574Б |

N 574Б |

|

Тип поглощающего аппарата |

Ш-1-Т |

Ш-1-ТМ, |

Ш-2В-90 |

|

Ш-2В-90 (с 1983 г.) |

|||

|

Допустимая скорость соударения, км/час |

7 |

7/8 |

11 |

|

Дизель-генераторные агрегаты: |

|||

|

— тип |

ДГМА-75М |

ДГМА-75М1 |

ДГМА-75М1 |

|

— количество, шт. |

2 |

2 |

2 |

|

— мощность, кВт |

75 x 2 |

75 x 2 |

75 x 2 |

|

Экипировочные материалы |

|||

|

Дизельное топливо, л |

7400 |

6700 |

6700 |

|

Дизельное масло, л |

260 |

200 |

200 |

|

Хладон-12, кг: |

|||

|

— в системе |

280 |

280 |

280 |

|

— в баллонах |

160 |

160 |

160 |

|

Масло ХФ-12-16, л |

24 |

24 |

24 |

|

Вода, л |

3000 |

3000 |

3000 |

Приложение Б

(обязательное)

ПЕРЕЧЕНЬ

ИСПОЛЬЗОВАННЫХ НОРМАТИВНЫХ ТЕХНИЧЕСКИХ ДОКУМЕНТОВ

Таблица Б.1

|

N п/п |

Наименование документа |

Номер документа |

Дата утверждения |

|

1 |

2 |

3 |

4 |

|

1 |

Положение о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщения |

б/н |

Утверждено Советом по железнодорожному транспорту государств участников Содружества. Протокол от 16 — 17 октября 2012 г., N 57 |

|

2 |

Инструкция по техническому обслуживанию вагонов в эксплуатации |

б/н |

Утверждена Советом по железнодорожному транспорту государств участников Содружества. Протокол от 21 — 30 мая 2009 г., N 50 |

|

3 |

Инструкция по сварке и наплавке при ремонте грузовых вагонов |

б/н |

Утверждена Советом по железнодорожному транспорту государств участников Содружества. Протокол от 29 — 30 мая 2008 г., N 48 |

|

4 |

Требования по исключению из инвентаря грузовых вагонов |

б/н |

Утверждены Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций 16 — 17.12.2008 г. |

|

5 |

Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава |

б/н |

Утверждены Советом по железнодорожному транспорту государств участников Содружества. Протокол от 05 — 07 мая 2014 г., N 60 |

|

6 |

Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог |

б/н |

Утверждена Советом по железнодорожному транспорту Государств-участников Содружества. Протокол от 20 — 21 октября 2010 г., N 53 |

|

7 |

Альбом «Знаки и надписи на вагонах грузового парка железных дорог, колеи 1520 мм» |

N 632-2011 ПКБ ЦВ |

Утвержден Советом по железнодорожному транспорту протокол от 16 — 17 октября 2012 г. N 57 |

|

8 |

Классификатор. Основные неисправности грузовых вагонов (с изменениями). |

КЖА 2005 05 |

Утвержден Комиссией Совета по железнодорожному транспорту государств-участников Содружества протокол от 20 — 21 сентября 2005 г. |

|

9 |

Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 мм. |

б/н |

Утвержден Советом по железнодорожному транспорту государств участников Содружества. Протокол от 16 — 17 октября 2012 г., N 57 |

|

10 |

Общее руководство по ремонту тормозного оборудования вагонов |

732-ЦВ-ЦЛ |

Утверждено Советом по железнодорожному транспорту государств-участников Содружества, протокол от 18 — 19.05.2011 г., N 54 |

|

11 |

Правила эксплуатации, пономерного учета и расчетов за пользование грузовыми вагонами собственности других государств |

б/н |

Утверждены на совещании уполномоченных представителей железнодорожных администраций 24 мая 1996 г. в соответствии с решением пятнадцатого заседания Совета по железнодорожному транспорту от 5 апреля 1996 г. |

|

12 |

Руководящий документ. Грузовые вагоны железных дорог колеи 1520 мм. Руководство по текущему отцепочному ремонту |

РД 32 ЦВ-056-97 |

Утвержден Начальником Департамента вагонного хозяйства Барбарич С.С. 2 сентября 1997 г., МПС РФ |

|

13 |

Инструкция по эксплуатации рефрижераторного подвижного состава в международном сообщении между государствами-участниками Содружества, Латвийской Республикой, Литовской Республикой, Эстонской Республикой |

ДЧ-479 |

Утверждена Зам. Председателя Дирекции Совета по железнодорожному транспорту государств участников Содружества А.Д. Чернюговым от 16 марта 1998 г. |

|

14 |

Инструкция по обслуживанию перевозок скоропортящихся грузов в рефрижераторных вагонах в международном сообщении между государствами-участниками Содружества независимых государств, Латвийской Республикой, Литовской Республикой, Эстонской Республикой |

б/н |

Утверждена распоряжением ОАО «РЖД» от 18 мая 2006 г. N 1003р |

|

15 |

Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава |

ПОТ РО-32-ЦВ-400-96 |

Утверждены Заместителем Министра путей сообщения Кондратенко А.Н. 3 октября 1996 г. |

Приложение В

(справочное)

ПЕРЕЧЕНЬ

СРЕДСТВ ИЗМЕРЕНИЙ, ШАБЛОНОВ, ИНСТРУМЕНТА И ПРИСПОСОБЛЕНИЙ,

ПРИМЕНЯЕМЫХ ПРИ ТЕКУЩЕМ ОТЦЕПОЧНОМ РЕМОНТЕ

Таблица В.1

|

Наименование и назначение |

ГОСТ, ТУ, Номер чертежа |

Контролируемые параметры |

|

1 |

2 |

3 |

|

Шаблон абсолютный |

Т 447.05.000 СБ ПКБ ЦВ |

Измерение проката, навара, ползуна и кольцевых выработок. |

|

Толщиномер |

Т 447.07.000 СБ ПКБ ЦВ |

Измерение толщины обода цельнокатаных колес |

|

Шаблон ВПГ |

Т 447.08.000 СБ ПКБ ЦВ |

Контроль вертикального подреза гребня колес. |

|

Устройство для измерения высоты автосцепки над головками рельсов |

Т 1339.00.000 ПКБ ЦВ |

Для измерения высоты автосцепки над головками рельсов |

|

Ломик — калибр |

Т 416.00.024 ПКБ ЦВ |

Проверка действия предохранителя от саморасцепа |

|

Шаблон проверки автосцепки N 873 |

Т 416.38.000 ПКБ ЦВ |

Контроль автосцепки концевых вагонов поездов, групп сцепленных вагонов и отдельно стоящих вагонов с каждого конца |

|

Манометр переносной с верхним пределом измерения 1,0 МПа (10 кгс/кв. см), класс точности 1 |

ГОСТ 2405-88, ТУ |

Контроль тормозного оборудования |

|

Шаблон для определения положения клина относительно надрессорной балки в эксплуатации |

Т 914.19.000 ПКБ ЦВ |

Контролировать завышение клина над опорной поверхностью надрессорной балки в эксплуатации |

|

Набор щупов для замера зазоров скользунов |

Т 914.21.000 ПКБ ЦВ |

Контроль зазоров скользунов |

|

Лупа с 10-кратном увеличением |

ГОСТ 25706-83 |

Осмотр трещин |

|

Штангенциркуль |

ГОСТ 166-89 |

Измерение параметров колесных пар |

|

Досмотровая штанга |

ТУ |

Осмотр узлов и деталей в труднодоступных местах |

|

Скоба ДК или «МАИК» |

Т 447.01 ПКБ ЦВ |

Измерение диаметра колеса и овальности по кругу катания |

|

Штанген |

Т 914.01.000 |

Контроль разности размеров от плоскости установки фрикционной планки до внутренней плоскости наружной челюсти. |

|

Штанген базового размера боковой рамы |

Т 914.01.0 ПКБ ЦВ |

Контроль базового размера «М» |

|

Штанген подпятника |

Т 914.06.000 |

Контроль диаметра подпятника. Контроль толщины наружного бурта подпятника. Контроль толщины внутреннего бурта. |

|

Шаблон буксового проема или штангенциркуль |

Т 914.004 ШЦ-III-400-0,1 ГОСТ 166-89 |

Контроль ширины буксового проема и ширины направляющих букс. |

|

Приспособление для замера зазоров между скользунами |

Т 914.21.000 |

для замера зазоров между скользунами. |

|

Кронциркуль |

Измерение перемычки автосцепки. |

|

|

Штангенглубиномер |

ШГК-300-90 ГОСТ 162-90 |

Контроль высоты пружины в свободном состоянии |

|

Шаблон |

940р |

Проверяется износ малого зуба, расстояние от ударной стенки зева до тяговой поверхности большого зуба, действие предохранителя от саморасцепа, удержание механизма в расцепленном состоянии, возможность преждевременного включения предохранителя при сцеплении, толщина замка, ширина зева. |

ЛИСТ

РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

N изм. |

Номера листов, страниц |

Всего листов (страниц) в документе |

N документа |

Входящий N сопроводит. док. и дата |

Подпись |

Дата |

|||

|

Измененных |

Замененных |

Новых |

Аннулированных |

||||||

Общие положения

Техническое обслуживание рефрижераторного подвижного состава (РПС) должно выполняться в сформированных или транзитных поездах, прибывших на станцию переработку, при подготовке к перевозкам порожнего РПС без его отцепкисоставов в соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкции осмотрщику вагонов)».

Неисправным считается РПС, который по своему техническому состоянию не может быть допущен к эксплуатации на железнодорожные пути общего пользования.

Неисправность РПС устанавливается работниками вагонного хозяйства или другими работниками, на которых приказом возложены обязанности по техническому обслуживанию вагонов.

Ходовые части, тормозное оборудование, автосцепные устройства, рамы и кузова РПС должны контролироваться так же, как и у грузовых вагонов.

Работники пунктов технического обслуживания должны своевременно и качественно выполнять техническое обслуживание РПС. Они несут ответственность безопасное проследование РПС в грузовых поездах в пределах гарантийного участка, установленного владельцем инфраструктуры.

Колесная пара и буксовый узел

Техническое обслуживание колесных пар и буксовых узлов под вагонами должно производиться в соответствии с «Инструкцией по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщику вагонов)» и «Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)».

Порядок технического обслуживания колесной пары с буксовым узлом:

- при встрече состава «сходу» и при отправлении выявить внешние признаки ненормальной работы буксовых узлов (скрежет, пощелкивание, искрение, задымление, появление запаха, движение колесной пары юзом);

- проверить состояние колесной пары;

- осмотреть корпус буксы, лабиринтное кольцо;

- проверить, при необходимости, нагрев буксы (температура определяется приборами бесконтактного обнаружения перегретых букс);

- определить исправность торцевого крепления (ослабление болтов крепления крышки крепительной и болтов крышки смотровой, обрыв болтов или срыв гайки торцевого крепления подшипников) путем остукивания смотровой крышки ниже ее центра.

В случае выявления неисправностей колесной пары и буксового узла РПС направить в текущий отцепочный ремонт.

Тележки

Вагоны рефрижераторных секций БМЗ установлены на две двухосные тележки типа КВЗ-И2 с допустимой нагрузкой на ось 22,0 тс с двухсторонним прижатием тормозных колодок.

Рама тележки сварной конструкции, колесные пары с подшипниками качения.

Тележка имеет центральное и буксовое рессорное подвешивание. Центральное подвешивание состоит из двух эллиптических рессор, буксовое подвешивание — пружины.

Тележка типа КВЗ-И2 представлена на рисунке 1, основные технические характеристики приведены в таблице 1

Таблица 1 — Технические характеристики тележки типа КВЗ-И2

Составные части тележки КВЗ-И2:

- рама сварной конструкции;

- колесные пары с буксами;

- центральное подвешивание, состоящее из двух эллиптических рессор;

- детали центрального подвешивания;

- буксовое подвешивание, состоящее из восьми пружин;

- надрессорные и подрессорные балки;

- тормозная рычажная передача;

- шкворень;

- горизонтальные и вертикальные скользуны.

Вагоны рефрижераторных секций типа ЦБ-5 установлены на две двухосные тележки типа ЦМВ-Дессау с допустимой нагрузкой на ось 22,0 тс с двухсторонним прижатием тормозных колодок.

Тележка типа ЦМВ-Дессау представлена на рисунке 2, основные технические характеристики приведены в таблице 2.

Таблица 2 Технические характеристики тележки типа ЦМВ-Дессау

Составные части тележки ЦМВДессау:

- рама сварной конструкции;

- колесные пары с буксами;

- центральное подвешивание, состоящее из двух эллиптических рессор. зависимости от типа секции рессоры могут быть: пяти, четырех и трех рядные;

- детали центрального подвешивания;

- буксовое подвешивание, состоящее восьми пружин. На тележках, оборудованных фрикционными гасителями колебаний, имеется восемь наружных и восемь внутренних пружин;

- надрессорные и подрессорные балки;

- тормозная рычажная передача;

- шкворень конструктивно расположен пятнике рамы вагона;

- горизонтальные и вертикальные скользуны.

Техническое обслуживание тележек типа КВЗ-И2 и ЦМВ — Дессау включает:

- контроль технического состояния тележек «сходу» при встрече и отправлении поездов;

- контроль технического состояния узлов и деталей тележки на соответствие техническим требованиям, предъявленным к эксплуатации, после ограждения состава и предъявления к техническому обслуживанию;

- устранение выявленных неисправностей, не требующих отцепки вагонов состава;

- замену неисправных или изношенных тормозных колодок.

Запрещается постановка в поезда и следование в них вагонов, в тележках которых имеется хотя бы одна из следующих неисправностей:

- трещины в балках, в сварных швах рамы;

- трещины в деталях рессорного и люлечного подвешивания, доступных визуального контроля при осмотре вагонов или в видимой зоне, трещины предохранительных скоб и неисправности их крепления, трещины поддонов центрального подвешивания тележек;

- трещины в подпятниках, скользунах, неисправность их крепления;

- суммарный зазор между горизонтальными скользунами с обеих сторон тележек типа КВЗ-И2 и типа ЦВМ — Дессау более 6 мм или менее 2 мм;

- суммарный зазор между вертикальными скользунами (с одной стороны тележки) у тележки типа ЦМВ — Дессау более 16 мм;

- зазор между опорной балкой и подвеской надрессорной балки тележек типа ЦМВ – Дессау менее 20 мм;

- зазор между рамой тележки и потолком буксы у тележки типа ЦМВ — Дессау менее 43 мм.

| Рисунок 5 Зазор между опорной балкой и подвеской надрессорной балки тележек типа ЦМВ — Дессау не менее 20 мм |

Контроль технического состояния узлов и деталей тележек в эксплуатации осуществляется визуальным осмотром, а также путем инструментального контроля.

Суммарный зазор между горизонтальными скользунами определяется с помощью набора щупов Т 914.21.000.

Зазоры считаются допустимыми, если суммарный зазор с обеих сторон тележки составляет не менее 2 мм и не более 6 мм.

Суммарный зазор между вертикальными скользунами (с одной стороны тележки) тележки типа ЦМВ — Дессау определяется с помощью набора щупов Т 914.21.000, соответствии с рисунком 4 и должен быть не более 16 мм.

Зазор между опорной балкой и подвеской надрессорной балки тележек типа ЦМВ — Дессау, определяется с помощью набора щупов Т 914.21.000 в соответствии рисунком 5 и допускается не менее 20 мм.

Зазор между рамой тележки и потолком буксы у тележки типа ЦМВ — Дессау определяется с помощью линейки ГОСТ — 42775 и допускается не менее 43 мм.

В случае выявления дефектов и неисправностей тележек, РПС направить в текущий отцепочный ремонт.

Рессорное подвешивание

Запрещается постановка и следование РПС с просевшими пружинами, вызывающими перекос кузова или удары рамы о ходовые части, а также вагонов, у которых рессорное подвешивание имеет хотя бы одну из следующих неисправностей:

- трещины, излом, смыкание витков надбуксовой пружины;

- излом хомута, листа рессоры; трещины хомута, листа рессоры;

- сдвиг или перекос эллиптической рессоры, листа эллиптической рессоры;

- излом или трещина наконечника эллиптической рессоры;

- излом или трещина в деталях центрального подвешивания;

- ослабление (в порожнем состоянии), отсутствие шпинтонной гайки.

В случае выявления дефектов рессорного подвешивания, РПС направить в текущий отцепочный ремонт.

Автосцепное устройство

Контроль технического состояния автосцепного устройства РПС выполняют пунктах технического обслуживания в соответствии с «Инструкцией по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщика вагонов)», «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог».

При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидетельствование узлов и деталей соответствии с требованиями изложенными в главах 3 и 4 «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог», снятия с подвижного состава. Неисправные детали (болт валика подъемника, балочка центрирующая, клин тягового хомута, подвеска маятниковая, рычаг расцепного привода) заменить на исправные или заранее отремонтированные.

Запрещается выпускать в эксплуатацию РПС, если:

- отсутствуют стопорные болты в автосцепках сцепленных вагонов;

- зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм;

- высота оси автосцепки над уровнем головок рельсов у порожних рефрижераторных вагонов менее 1000 мм.

В случае выявления неисправностей автосцепного устройства, РПС направить текущий отцепочный ремонт.

Тормозное оборудование

Контроль технического состояния, ремонт и опробование тормозов РПС выполнять соответствии с требованиями «Инструкции по техническому обслуживанию вагонов эксплуатации (инструкция осмотрщику вагонов)», «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», «Руководства по регулировке тормозной рычажной передачи грузовых вагонов на ПТО» № 683-2005 ПКБ ЦВ, «Руководства по выявлению неисправностей пневматической части тормозного оборудования грузовых вагонов на ПТО» № 684-2005 ПКБ ЦВ, «Общего руководства по ремонту тормозного оборудования вагонов» № 732-ЦВ-ЦЛ.

Техническое состояние тормозного оборудования РПС должно проверяться техническом обслуживании работниками в соответствии с п.4.1.3 и контрольных пунктов технического обслуживания, которые должны обеспечивать техническую готовность тормозного оборудования и включение всех тормозов в составе, соединение рукавов, открытие концевых кранов, установленную норму тормозного нажатия в поезде, а также надежную работу тормозов при опробовании их станции и в пути следования.

При техническом обслуживании у каждого вагона РПС необходимо:

- проверить исправность тормозного оборудования;

- проверить наличие и исправность крепежных деталей и предохранительных (поддерживающих) устройств тормозного оборудования;

- в тормозной рычажной передаче проверить наличие осей, шайб, шплинтов, соответствие и правильность их постановки;

- проверить состояние, толщину тормозных колодок и их расположение относительно поверхности катания колес;

- проверить регулировку выходов штоков тормозных цилиндров и тормозной рычажной передачи;

- проконтролировать правильность включения воздухораспределителей на режим «Равнинный» или Торный»;

- проконтролировать правильность включения воздухораспределителя на режим торможения «Порожний», «Средний» или «Груженый».

У рефрижераторного подвижного состава конструкцией предусмотрено отсутствие авторежима.

У воздухораспределителей рефрижераторных вагонов режимы включать следующем порядке: автотормоза всех вагонов с чугунными тормозными колодками, в том числе грузовых вагонов со служебным отделением в пятивагонной секции, включать в порожнем состоянии на «Порожний» режим, при загрузке до 6 тс на (включительно) на «Средний» и более 6 тс на ось на «Груженый» режим торможения. Автотормоза служебных, дизельных и машинных вагонов, в том числе грузовых вагонов с дизельным отделением пятивагонной секции, включать «Средний» режим с закреплением переключателя.

На рефрижераторных вагонах с тормозной рычажной передачей, конструкция которых позволяет эксплуатацию тормоза вагона как с чугунными, так и композиционными тормозными колодками (горизонтальные рычаги имеют отверстия для установки осей затяжки), при оборудовании их композиционными колодками режимы торможения включать:

- на грузовых рефрижераторных вагонах на «Порожний» режим при загрузке ось до 6 тс и «Средний» при загрузке на ось 6 тс и более;

- на служебных, дизельных и машинных вагонах, в том числе вагонах с дизельным отделением пятивагонной секции на «Средний» режим торможения с закреплением переключателя.

В пунктах формирования грузовых поездов и пунктах технического обслуживания станциях, предшествующих крутым затяжным спускам, у вагонов должно быть проверено действие стояночных (ручных) тормозов.

Все тормозное оборудование должно быть надежно закреплено, ослабленные детали крепления необходимо затянуть, взамен неисправных и недостающих деталей крепления предохранительных (поддерживающих) устройств должны быть установлены исправные детали крепления и предохранительные (поддерживающие) устройства.

У резинотекстильных трубок соединительных рукавов не допускается наличие расслоений, надрывов и глубоких трещин, доходящих до текстильного слоя, отслоений внешнего слоя.

Вертикальные оси в тормозной рычажной передаче, должны быть установлены головками вверх. Оси, установленные горизонтально, должны быть обращены шайбами наружу продольной оси вагона. Горизонтальные оси, расположенные на продольной оси вагона, должны быть обращены головками в одну сторону.

Тормозные колодки не должны иметь изломов и трещин. Выход колодок за кромку наружной грани обода колеса не допускается.

Минимальная толщина тормозных колодок, при которой они подлежат замене (толщина предельно изношенных тормозных колодок) устанавливается в зависимости от длины гарантийного участка, но не менее:

- чугунных 12 мм;

- композиционных с металлическим штампованным каркасом 14 мм;

- композиционных с сетчатопроволочным каркасом 10 мм. Композиционные тормозные колодки с сетчатопроволочным каркасом можно отличить композиционных тормозных колодок с металлическим штампованным каркасом по ушку, заполненному фрикционной композиционной массой.

Толщину тормозной колодки следует проверять с наружной стороны тележки.

При клиновидном износе толщину тормозной колодки следует контролировать расстоянии 50 мм от тонкого края колодки длиной 400 мм и на расстоянии 10 мм тонкого края колодки длиной 350 мм.

При износе боковой поверхности тормозных колодок со стороны гребня колеса необходимо проверить состояние триангелей, траверс, тормозных башмаков и подвесок, тормозные колодки заменить.

При замене тормозных колодок необходимо соблюдать следующие условия: