МИНИСТЕРСТВО СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ НЕФТЯНОЙ И ГАЗОВОЙ

ПРОМЫШЛЕННОСТИ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИИ

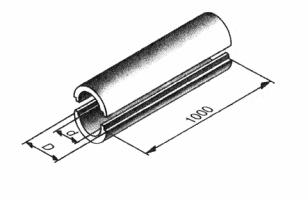

ИНСТИТУТ ПО СТРОИТЕЛЬСТВУ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

СТРОИТЕЛЬСТВО

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Технология и

организация

BCH 004 -88

Миннефтегазстрой

Москва 1989

Содержание

1. ОБЩИЕ ПОЛОЖЕНИЯ

2. ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

3.ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ

ВЫПОЛНЕНИЯ РАБОТ ПОДГОТОВИТЕЛЬНОГО ПЕРИОДА

4. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ

ВЫПОЛНЕНИЯ РАБОТ ОСНОВНОГО ПЕРИОДА

ПРИЛОЖЕНИЯ

РАЗРАБОТАНЫ

И ВНЕСЕНЫ Всесоюзным научно-исследовательским институтом по строительству

магистральных трубопроводов (ВНИИСТ) Миннефтегазстроя СССР:

д-р техн. наук

Р.М. Шакиров; кандидаты техн. наук: В.С. Бортаковский, Е.А. Аникин, М.Ю.

Митрохин, Е.Л. Семин, В.Ф. Николенко, инженеры И.В. Кондрашов, Н.Т. Виленская,

А.Г. Ларионов.

ПОДГОТОВЛЕНЫ

К УТВЕРЖДЕНИЮ Главным научно-техническим управлением Миннефтегазстроя:

канд. техн.

наук В.А. Шукаев.

С введением в

действие «Строительство магистральных трубопроводов. Технология и организация» утрачивают силу:

«Инструкция по

межобъектной этапной специализации работ при сооружении линейной части

магистральных трубопроводов» ;

«Инструкция по

организационно-технологической подготовке строительного производства при

сооружении линейной части магистральных трубопроводов» ;

«Инструкция по

производству работ при сооружении магистральных стальных трубопроводов.

Земляные работы» ;

«Инструкция по

рекультивации земель при строительстве трубопроводов» ;

«Инструкция по

технологии и организации перевозки, погрузки, разгрузки и складирования труб

больших диаметров при строительстве нефтегазопроводов» ;

«Инструкция по производству работ при

сооружении магистральных стальных трубопроводов. Изоляционно-укладочные работы»

;

«Инструкция по

технологии и организации строительства трубопроводов из труб с заводской изоляцией»

;

«Инструкция по

автоматизированному оптимальному расчету проектов производства работ на

строительстве линейной части магистральных трубопроводов» ;

«Положение о

полевом городке (вахтовом поселке) организаций Министерства строительства

предприятий нефтяной и газовой промышленности» РД 102-019-83.

СОГЛАСОВАНЫ: Госстрой

СССР, Мингазпром, Миннефтепром, Госнадзор, ВНИИПКтехоргнефтегазстрой

|

Министерство строительства предприятий нефтяной и |

Ведомственные строительные нормы |

|

|

Строительство магистральных трубопроводов. Технология и |

Взамен: РД |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие

Ведомственные строительные нормы (ВСН) распространяются на сооружение подземных

магистральных стальных трубопроводов диаметром до 1420 мм (включительно) с

избыточным давлением среды не выше 10 МПа.

1.2. Требования настоящего нормативного документа

распространяются на производство, контроль и приемку работ подготовительного и

основного (земляные, погрузочно-разгрузочные, транспортные, складские,

изоляционно-укладочные работы) периодов строительства линейной части

магистральных трубопроводов.

|

Внесены отделом технологии и |

Утверждены |

Срок |

1.3.

Требования настоящего нормативного документа не распространяются на

строительство магистральных трубопроводов на морских акваториях и в районах с

сейсмичностью свыше 8 баллов для подземных и свыше 6 баллов для надземных

трубопроводов. В этих случаях должны соблюдаться специальные требования к

производству и приемке работ, регламентированные проектом.

1.4. При строительстве

магистральных трубопроводов, кроме требований настоящего нормативного

документа, должны соблюдаться требования глав СНиП по организации строительного

производства, магистральным трубопроводам, технике безопасности в

строительстве, геодезическим работам в строительстве, приемке в эксплуатацию законченных

строительством объектов, земляным сооружениям, основаниям и фундаментам,

стандартов, утвержденных в установленном порядке.

1.5. Ширина

полосы отвода земель на время строительства магистральных трубопроводов

определяется проектом в соответствии с «Нормами отвода земель для магистральных

трубопроводов» и «Основами земельного законодательства Союза ССР и союзных

республик» (справочное прил.1).

1.6. К

производству работ подготовительного и основного периодов строительства должны

допускаться люди, прошедшие обучение, инструктаж и проверку знаний по технике

безопасности.

1.7. При

производстве строительно-монтажных работ должен осуществляться производителями

работ строительных и специализированных организаций операционный контроль их

качества (по всем технологическим процессам). Представители заказчика, а также

представители органов государственного надзора производят выборочный контроль

качества работ.

2. ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА МАГИСТРАЛЬНЫХ

ТРУБОПРОВОДОВ

2.1.

Организация строительства магистральных трубопроводов должна базироваться

преимущественно на поточном методе выполнения работ. В отдельных случаях

(строительство отводов, перемычек, лупингов и т.д.) допускается выполнение

этапов строительства (или всего комплекса работ) специализированными по видам

работ подразделениями.

2.2. При

поточном строительстве основным технологическим строительным подразделением

должен являться комплексный технологический поток, работающий на правах

генподрядной строительной организации.

2.3. На правах

субподряда совместно с комплексным технологическим потоком должны быть

сформированы дорожный, транспортный и инженерно-технологический потоки, специализированные

на выполнении отдельных законченных этапов строительства трубопроводов, а также

другие специализированные строительные и обслуживающие подразделения.

2.4.

Взаимоотношения этапно-специализированных подразделений должны осуществляться

на основе внутреннего хозрасчета.

2.5.

Допускается одновременное ведение строительных работ комплексным

технологическим потоком на двух или более трубопроводных объектах в пределах

отведенных ему участков (при работе в едином энергетическом коридоре).

3.ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

ПОДГОТОВИТЕЛЬНОГО ПЕРИОДА

3.1. В

зависимости от организационной, технологической и экономической подготовки

строительства трубопроводного объекта в подготовительном периоде следует

выделять три этапа:

организационный;

мобилизационный,

подготовительно-технологический.

3.2. На

организационном этапе должна быть рассмотрена и согласована проектно-сметная

документация, необходимая для начала строительства данного трубопроводного

объекта, проработаны вопросы комплектации и социального развития.

На мобилизационном этапе

должны выполняться внетрассовые подготовительные работы.

На

подготовительно-технологическом этапе следует выполнять вдольтрассовые

подготовительные работы.

3.3.

Мероприятия, выполняемые на организационном этапе до начала

строительно-монтажных работ, должны подразделяться на:

мероприятия

строительной организации;

мероприятия по

подготовке строительства конкретного объекта.

3.4.

Мероприятия строительной организации должны предусматривать развитие

производственной базы, в том числе: комплектацию парка машин и механизмов,

подготовку кадров, решение вопросов социального развития.

3.5.

Организационный этап инженерной подготовки строительного производства трубопроводного

объекта должен включать следующие мероприятия:

рассмотрение и

приемку утвержденной в установленном порядке проектно-сметной документации;

заключение

договоров подряда-субподряда на капитальное строительство;

открытие

финансирования строительства;

приемку трассы

трубопровода от заказчика в натуре и получение разрешения на строительство;

получение

лесопорубочных билетов;

разработку

проектов производства работ.

3.6.

Основанием для строительства магистрального трубопровода должно служить наличие

следующих документов:

утвержденного

проекта (рабочего проекта) и сводного сметного расчета стоимости строительства

или выписок из них, когда строительство осуществляется несколькими

генподрядными организациями;

рабочих

чертежей и утвержденных смет по рабочим чертежам (объектных и локальных);

разрешения

соответствующих ведомств и эксплуатационных служб на право выполнения

строительно-монтажных работ;

утвержденного

проекта производства работ;

оформленного

финансирования в учреждениях Промстройбанка СССР (Госбанка СССР);

оформленных

договоров подряда-субподряда.

3.7. При

рассмотрении проекта (рабочего проекта) генподрядчик и субподрядные организации

должны проверить соответствие разделов проекта организации строительства требованиям

СНиП 1.02.01-85, СНиП 3.01.01-85 «Организация

строительного производства».

3.8.

Оформление договоров подряда-субподряда должно осуществляться в соответствии с

положениями правил о договорах подряда.

3.9.

Материально-техническое снабжение строительства линейной части трубопровода

должно осуществляться в соответствии с Постановлением СМ СССР от 28.09.70 г. №

810.

3.10. При

сдаче трассы заказчик обязан создать геодезическую разбивочную основу для

строительства и не менее чем за 10 дней до начала выполнения

строительно-монтажных работ передать поэтапно подрядчику техническую

документации на нее и закрепленные на полосе строительства пункты основы в

соответствии со СНиП

3.01.03-84 «Геодезические работы в строительстве».

Одновременно с

приемкой трассы трубопровода должна быть осуществлена приемка оси линии

технологической связи.

3.11. При

приемке трассы имеющиеся расхождения в проекте и в натуре должны быть оформлены

актами и в месячный срок скорректированы в технической документации.

3.12. В

процессе сдачи-приемки трассы генподрядчик должен принять от заказчика

документы на отвод земельных участков на период строительства трубопровода,

разработку карьеров, копии лесопорубочных билетов, рабочую документацию.

3.13. На

мобилизационном этапе с учетом конкретных условий строительства должны

выполняться следующие внетрассовые подготовительные работы:

сооружение

временных на период строительства жилых городков и объектов культурно-бытового

назначения, баз централизованного технического обслуживания машин, сетей

электро-, водо- и теплоснабжения, канализации, радио- и телефонной связи и

системы диспетчерской связи, подъездных дорог, сварочных и изоляционных баз,

складов, вертолетных площадок и причалов;

приемка и

складирование труб, материалов и оборудования;

открытие

карьеров;

сварка труб в

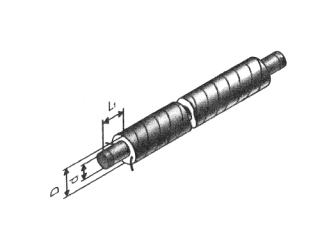

секции, изоляция в базовых условиях и изготовление криволинейных вставок.

3.14. Вопросы

выбора и сооружения подъездных дорог, а также организация работы транспорта

должны быть решены в проекте организации строительства при разработке

транспортных схем.

3.15.

Сварочные базы, как правило, должны располагаться при жилых городках. При

сварочной базе размещают установку по холодному гнутью труб.

3.16.

Изоляционные базы должны сооружаться при сварочных базах для изоляции стыков на

трубных секциях.

3.17. Для

хранения наиболее объемных строительных грузов – труб, трубных секций и

железобетонных пригрузов должны устраиваться временные на период строительства

склады, которые располагаются в пунктах разгрузки (прирельсовые), при сварочных

базах (базовые), в различных точках трассы (трассовые склады). Количество

различных видов складов должно быть обосновано транспортной схемой в составе

проекта организации строительства.

3.18. Площадки

для приема вертолетов должны устраиваться при жилых городках, сварочных базах,

в местах сосредоточенных работ (переходы рек, узлы подключения КС и НС), вблизи

трассы согласно проекту организации строительства.

3.19. На

мобилизационном этапе должен быть создан запас труб не менее 50-80 % всего

запланированного количества, а в районах со сложными природно-климатическими

условиями — 100 %.

3.20.

Генеральный проектировщик должен обеспечить генподрядчика проектно-сметной

документацией на «Временные здания и сооружения», куда входят полевые

жилгородки, базы сварки, изоляции, технического обслуживания, а также их

инженерное обеспечение. Он же осуществляет вместе с заказчиком отвод территорий

под их размещение в соответствии с прил.2 СНиП 3.01.01-85 «Организация

строительного производства».

3.21. Для

доставки материалов на объекты должна быть использована преимущественно существующая

дорожная сеть, а в необходимых случаях (если нет дорог) построены временные

подъездные дороги.

Существующие

дороги (если это необходимо) следует отремонтировать и в дальнейшем

поддерживать в рабочем состоянии.

3.22. В зимний

период для подъезда к строительным площадкам должны быть оборудованы зимние и

ледовые дороги, ледовые переправы в соответствии с проектом.

3.23.

Проектная организация должна обеспечить генподрядчика документацией на дороги

сезонного действия с указанием объемов работ, используемых конструкций и правил

их эксплуатации.

3.24. Для

приемки грузов водным путем должны быть оборудованы временные причалы.

Выбор

конструкции причала обусловлен проектом.

3.25.

Взлетно-посадочные площадки для вертолетов, обусловленные проектом, должны сооружаться

в соответствии с требованиями СНиП по строительству аэродромов.

3.26. Для

обеспечения строительных объектов привозным гравийно-песчаным материалом

проектом должны быть предусмотрены карьеры.

Начинать

разработку карьера можно только после того, как он принят специальной

комиссией. К акту приемки должны быть приложены;

пояснительная

записка;

план карьера с

указанием расположения скважин и шурфов;

геологические

разрезы.

К разработке

карьера следует приступать последовательно, по следующей схеме:

вынос в натуру

контура площади проектируемого карьера, а также контуров вспомогательных

сооружений;

устройство

подъездных дорог к карьеру и другим, производственным и бытовым сооружениям,

предусмотренным проектом.

3.27. На подготовительно-технологическом

этапе должны выполняться первоочередные и совмещенные вдольтрассовые работы:

восстановление

закрепления оси трассы и пикетажа, детальная разбивка горизонтальных и

вертикальных кривых, разметка строительной полосы, выноска пикетов за ее

пределы;

расчистка

строительной полосы от леса и кустарника, корчевка пней;

снятие и

складирование в специально отведенных местах плодородного слоя почвы;

планировка

строительной полосы, уборка валунов, нависших камней, устройство полок на

косогорах;

осушение

строительной полосы, ее промораживание и защита от промерзания в зависимости от

условий строительства;

строительство

вдольтрассовых временных дорог и монтажных проездов;

сварка труб в

секции на полевой трубосварочной базе;

изготовление

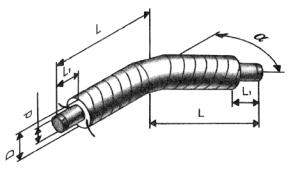

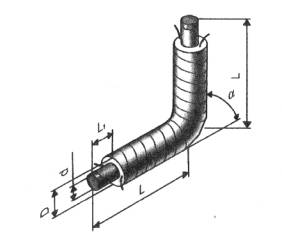

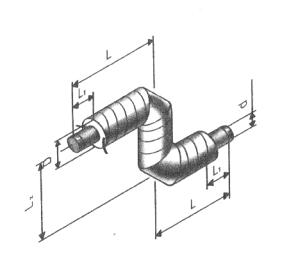

гнутых отводов (кривых);

поддержание

дорог в работоспособном состоянии;

изоляция (или

футеровка при необходимости) секций труб в базовых условиях на трассе;

вывозка на

трассу трубных секций, кривых, балластных грузов;

устройство

защитных ограждений, обеспечивающих безопасность производства работ.

3.28.

Генподрядчик принимает в соответствии с требованиями СНиП 3.01.03-84 «Геодезические

работы в строительстве» созданную заказчиком геодезическую разбивочную основу и

техническою документацию на нее.

3.29.

Закрепление трассы должно быть выполнено силами и средствами генподрядной

организации в соответствии со СНиП по геодезическим работам и по правилам

производства работ.

3.30. После

планировки рельефа трассы, срезки грунта или устройства полок в горной

местности знаки разбивки оси трассы также должны быть закреплены.

3.31. Вид и

конструкция осушительных сооружений, зависящие от конкретных гидрогеологических

условий участка, должны быть указаны в проекте и согласованы с

землепользователями.

Осушение на

трасте должно сводиться к следующим мероприятиям:

устройству

боковых, отводных, нагорных и дренажных канав;

строительству

водопропускных и водоотводных сооружений, которые служат для отвода

поверхностных вод и понижения уровня грунтовых вод;

строительству

подземного дренажного трубопровода;

устройству

вертикальных иглофильтров на небольших участках (переходы через дороги).

На участках с

плывунными грунтами через каждые 50-60 м по створу будущей траншеи должны

устраиваться водопонизительные колодцы глубиной по 3,5-4 м для откачки из них

воды насосами.

3.32. Перед

началом работ по планировке строительной полосы необходимо расчистить ее от

валунов и камней.

Планировку

трассы в условиях барханных и грядоячеистых песков следует осуществлять путем

срезки барханов и отсыпки грунтов в межбарханные впадины за пределами

строительной полосы.

Планировочные

работы на участках трассы, которые проходят через местность с подвижными

песками, следует выполнять непосредственно перед началом строительно-монтажных

работ.

На

заболоченных участках трассы в зоне проезда и работы машин и на полосе

устройства основания под трубопровод при наземной прокладке планировку следует выполнять

в основном путем засыпки неровностей привозным грунтом, не допуская срезки и

нарушения верхнего торфяного покрова болота.

3.33.

Расчистка трассы от леса и кустарника должна быть выполнена в границах

строительной полосы и других местах, установленных проектом. К расчистке леса

приступают после получения специального разрешения — лесорубочного билета

(ордера).

3.34. Перед

началом строительных работ в горных районах необходимо удалить навесные камни и

скалы, провести защитные противообвальные и противооползневые мероприятия,

срезать крутые склоны, установить средства якорения механизмов.

3.35. На

участках со слабым и просадочным естественным основанием необходимо

предусматривать противодеформационные мероприятия с учетом местных

мерзлотно-грунтовых, гидрогеологических, геоморфологических и других природных

условий, в том числе: устройство основания из дренирующих грунтов, рациональное

размещение водопропускных сооружений и устройств; устройство берм на

подтопляемых участках и др.

При наличии в

полосе отвода кустарника и неделовой древесины последние следует использовать в

основании дорог.

3.36. Защитные

ограждения должны возводиться на рабочих площадках согласно проекту.

3.37. Приемку

законченных инженерно-подготовительных работ следует выполнять к моменту начала

последующих видов работ. На все отклонения от проектных решений должны быть

составлены акты.

3.38. Все

подготовительные работы при сооружении линейной части магистральных

трубопроводов, их организация, а также величины охранных зон должны соответствовать

требованиям «Правил охраны магистральных трубопроводов», утвержденных

Постановлением СМ СССР от 12.04.79 г. № 341, а также «Инструкции по

производству строительных работ в охранных зонах магистральных трубопроводов» ВСН

51-1-80 Мингазпром.

4. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ

РАБОТ ОСНОВНОГО ПЕРИОДА

Земляные работы

4.1. Способы

производства земляных работ на строительстве магистральных трубопроводов

определяются проектом и регламентируются требованиями СНиП по земляным

сооружениям, основаниям и фундаментам, а также настоящим разделом ВСН.

4.2. Земляные работы должны

производиться с обеспечением требований качества и с обязательным

пооперационным контролем всех технологических процессов.

4.3. Параметры

земляных сооружений (ширина траншеи или насыпи, глубина выемки, высота насыпи,

крутизна откосов) определяются проектом (рабочими чертежами) в соответствии с

требованиями СНиП по проектированию.

4.4. К началу

работ по рытью траншеи должны быть получены:

письменное

разрешение на право производства земляных работ в зоне расположения подземных

коммуникаций, выданное организацией, ответственной за эксплуатацию этих

коммуникаций;

проект

производства земляных работ;

наряд-задание

экипажу экскаватора (если работы выполняются совместно с бульдозерами и

рыхлителями, то и машинистам этих машин) на производство работ.

4.5. Перед

разработкой траншей следует воспроизвести разбивку ее оси.

4.6. Основание

траншеи должно быть выровнено в соответствии с проектом.

4.7.

Разработка траншеи должна производиться одноковшовым экскаватором:

на участках с

выраженной холмистой местностью (или сильнопересеченной), прерывающейся

различными (в том числе водными) преградами;

на участках

кривых вставок трубопровода;

при работе в

мягких грунтах с включением валунов;

на участках

повышенной влажности;

в обводненных

грунтах (на рисовых полях и орошаемых землях);

в местах, где

невозможно или нецелесообразно использовать роторный экскаватор;

на участках,

определенных проектом.

4.8. На

участках со спокойным рельефом местности, на отлогих возвышенностях, на мягких

подножьях и на мягких затяжных склонах гор работы могут производиться роторным

траншейным экскаватором.

Для разработки

широких траншей с откосами (в сильно обводненных, сыпучих, неустойчивых

грунтах) должны применяться одноковшовые экскаваторы, оборудованные драглайном.

4.9. Траншеи с

вертикальными стенками без крепления должны разрабатываться в грунтах

естественной влажности с нарушенной структурой при отсутствии грунтовых вод на

следующую глубину, м:

в насыпных

песчаных и гравелистых грунтах — не более 1;

в супесях — не

более 1,25;

в суглинках и

глинах — не более 1,5;

Для рытья

траншей большей глубины необходимо устраивать откосы различного заложения в

зависимости от состава грунта и его влажности в соответствии с требованиями

СНиП по магистральным трубопроводам.

В глинистых

грунтах, переувлажненных дождевыми, снеговыми (талыми) и другими водами,

крутизна откосов котлованов и траншей должна быть уменьшена до величины угла

естественного откоса. Это уменьшение производитель работ обязан оформить актом.

При разработке лёссовидных и насыпных грунтов должно предусматриваться

крепление стенок.

При

образовании трещин у бровки траншеи работы должны быть прекращены. На участках,

где производятся неотложные работы, допускается делать местное уменьшение

крутизны откосов.

4.10.

Параметры траншеи в местах переходов через препятствия и подземные

коммуникации, а также котлованов под технологические узлы определяются

проектом.

4.11. При

обнаружении подземных коммуникаций, не значащихся в проектной документации,

земляные работы должны быть прекращены, а их дальнейшее продолжение согласовано

представителем заказчика с эксплуатирующей организацией с привлечением

проектных институтов.

4.12. Грунт,

вынутый из траншеи, следует укладывать в отвал с одной (левой по направлению

работ) стороны траншеи на расстоянии не ближе 0,5 м от края, оставляя другую

сторону свободной для передвижения транспорта и производства прочих работ.

4.13. Для

обеспечения устойчивости стенок траншеи при ведении работ в малоустойчивых

грунтах роторными экскаваторами последние должны быть оборудованы специальными

откосниками.

4.14. Глубокие

траншеи (глубина которых превышает максимальную глубину копания экскаватора

данной марки) должны разрабатываться экскаваторами в комплексе с бульдозерами.

4.15. При

проведении земляных работ в скальных грунтах на равнинной местности вскрышной

слой грунта (при мощности его менее проектной глубины разрабатываемой траншеи)

должен сниматься бульдозерами на всю глубину до обнажения скального грунта.

На участках с

толщиной мягкого грунтового слоя 10-15 см и менее его можно не удалять.

При шарошечном

бурении зарядных шпуров и скважин снимать мягкий грунт следует только с целью

его сохранения или использования для устройства постели или присыпки

трубопровода.

4.16. Снятый

грунт следует укладывать на берме траншеи. Отвал разрыхленного скального грунта

должен располагаться за отвалом грунта вскрыши.

4.17. Рыхление

скальных и мерзлых грунтов должно производиться преимущественно способами

короткозамедленного взрывания, при котором зарядные скважины (шпуры) следует

располагать по квадратной сетке.

В

исключительных случаях применения мгновенного способа взрывания скважины

(шпуры) следует располагать в шахматном порядке.

4.18. Взрывные

работы должны проводиться таким образом, чтобы скальная порода была разрыхлена

до проектных отметок траншеи.

В равной мере

это относится и к устройству полок взрывным способом.

При рыхлении

грунта взрывным методом куски разрыхленного грунта не должны превышать 2/3

размера ковша экскаватора, предназначенного для его разработки. Куски больших

размеров разрушают накладными зарядами.

4.19. Для

предохранения изоляционного покрытия от повреждения при укладке трубопровода и

его последующей засыпке должны быть выполнены специальные мероприятия,

обусловленные проектом.

4.20. При

прохождении трассы трубопровода в горной местности по крутым продольным уклонам

должна производиться их планировка путем срезки грунта и уменьшения угла

подъема. Эти работы выполняются по всей ширине полосы отвода бульдозерами,

которые, срезая грунт, передвигаются сверху вниз и сталкивают его к подножию

склона вне пределов строительной полосы. Траншея должна быть выкопана не в

насыпном грунте, а в материковом. Устройство насыпи возможно только в зоне

прохода транспортных машин.

4.21. При

прохождении трассы по склону с поперечной крутизной более 8° должна

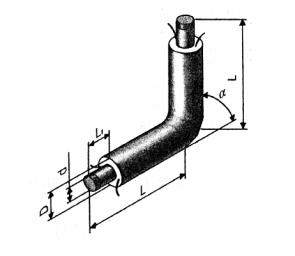

устраиваться полка ( рис. 1).

4.22. Для устойчивости

полки ее отрывают с уклоном в 3-4 % в сторону косогора.

4.23. На

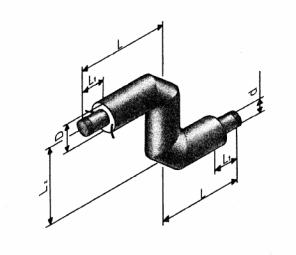

участках с поперечным уклоном до 15° разработку выемок под полки в нескальных и

разрыхленных скальных грунтах следует производить поперечными проходами

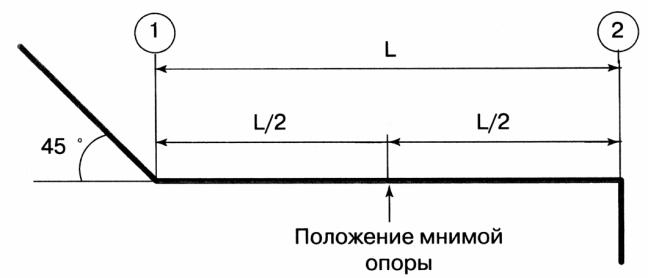

бульдозеров перпендикулярно к оси трассы ( рис.

2). Доработка полки и ее планировка производятся продольными проходами

бульдозера с послойной разработкой грунта и перемещением его в полунасыпи.

Разработка

грунта при устройстве полок на участках с поперечным уклоном до 15° может

выполняться также продольными проходами бульдозера по схеме, приведенной на рис. 3. Бульдозер вначале производит срезку и

разработку грунта у линии перехода полувыемки в полунасыпь. После срезки грунта

в призме I и перемещения его в насыпную часть полки разрабатывается грунт в

призме II, а затем в

призмах Ш и IV-до полной разработки профиля полувыемки.

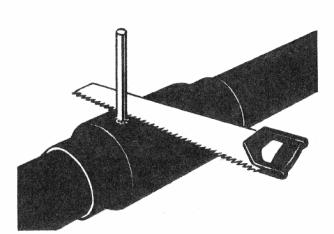

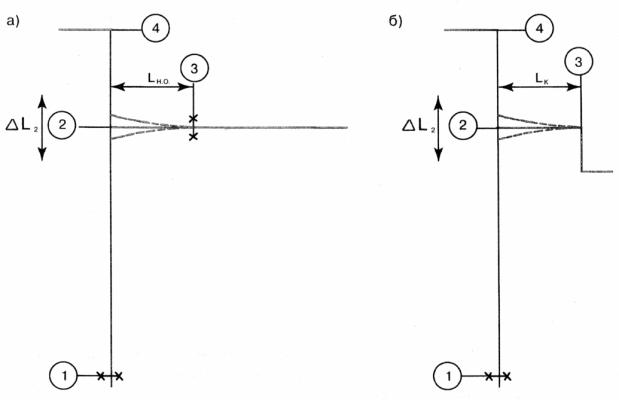

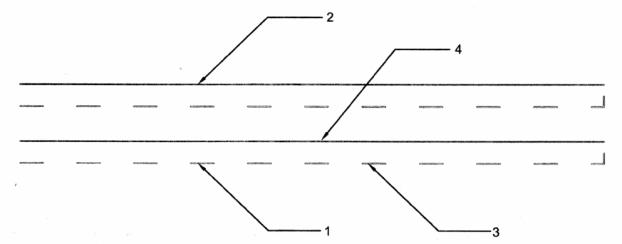

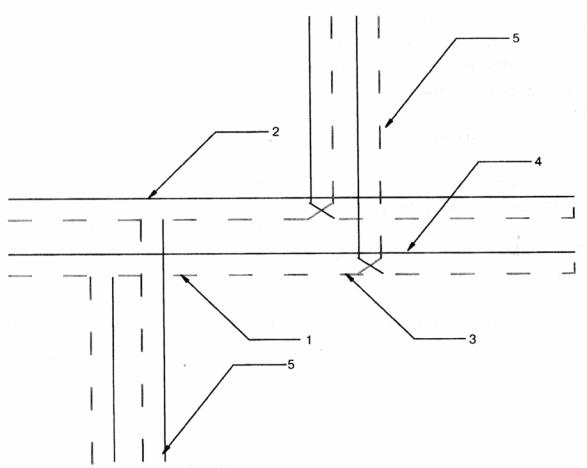

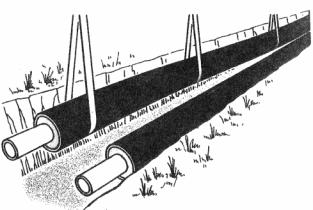

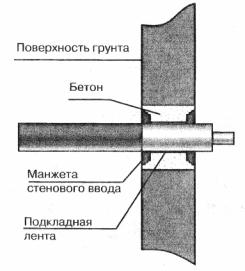

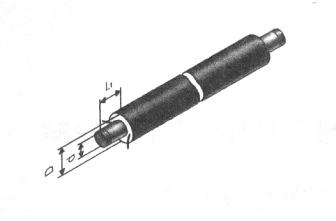

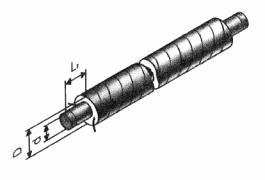

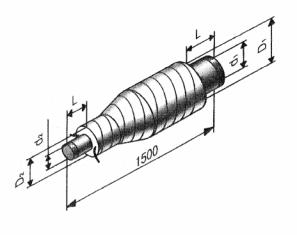

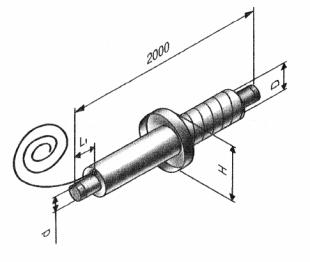

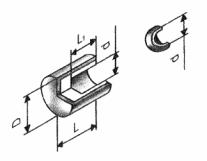

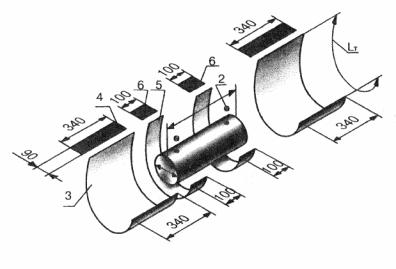

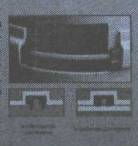

Рис. 1 . Схема поперечного разреза полки:

1 —

полувыемка; 2 — уступы для устойчивости полунасыпи; 3 —

полунасыпь; 4 — нагорная водоотводная канава; 5 -траншея для

трубопровода

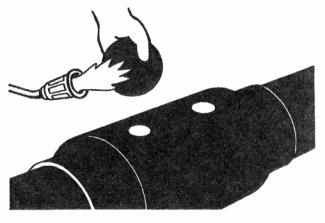

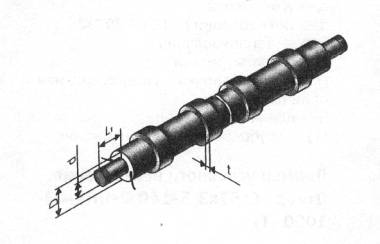

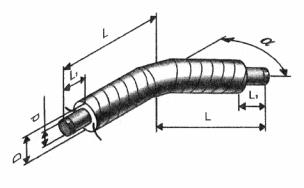

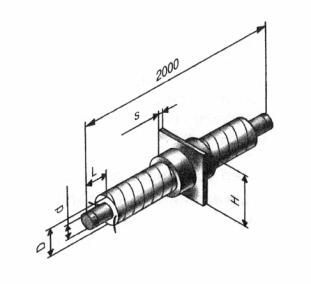

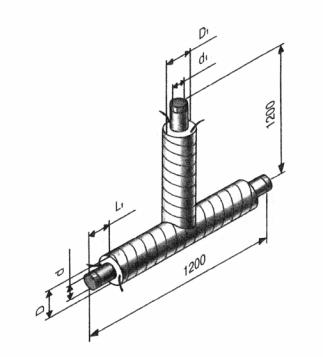

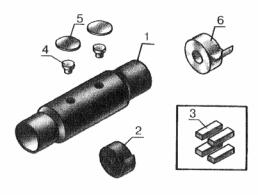

Рис. 2 . Схема разработки полок на склонах поперечными проходами бульдозера.

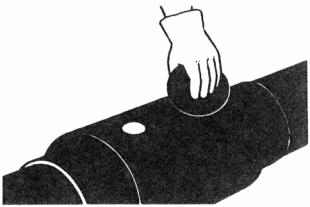

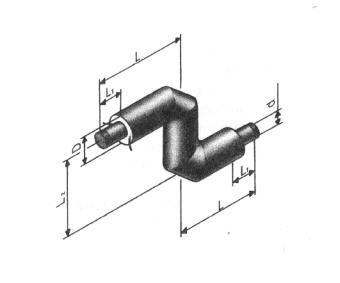

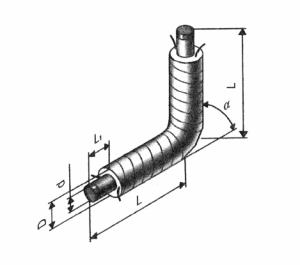

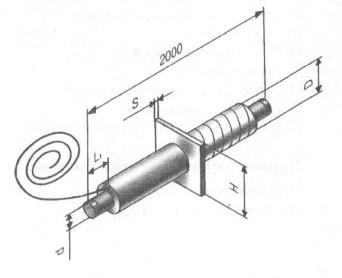

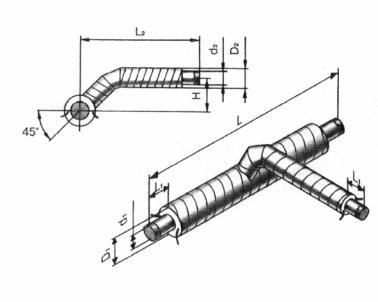

Рис. 3 .

Схема разработки полок на склонах продольными проходами бульдозера:

I , II , III , IV — призмы

разработанного грунта.

При больших

объемах земляных работ допускается использовать два бульдозера, разрабатывающие

полки с двух сторон продольными проходами навстречу друг другу.

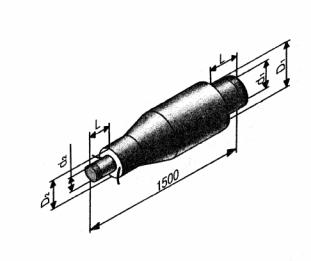

4.24. На

участках с поперечным уклоном более 15° для разработки разрыхленного или

нескального грунта при устройстве полок следует применять одноковшовые

экскаваторы, оборудованные прямой лопатой. Экскаватор разрабатывает грунт в

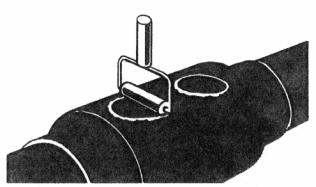

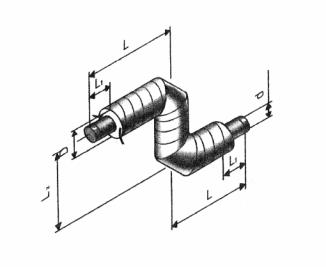

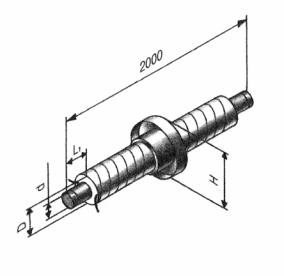

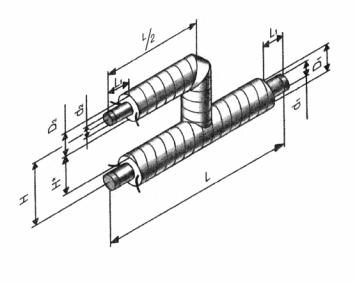

пределах полувыемки и отсыпает его в насыпную часть полки ( рис. 4). В процессе первоначальной разработки полки его

необходимо якорить бульдозером или трактором. Окончательная доработка и

планировка полки производится бульдозером.

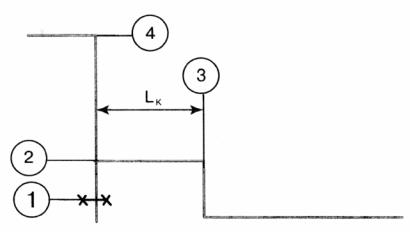

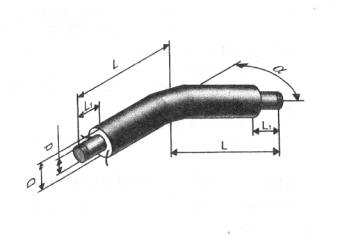

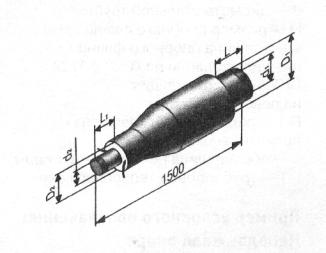

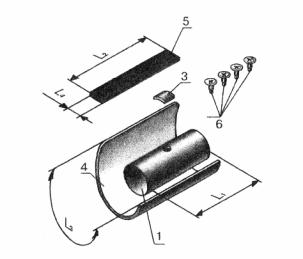

Рис. 4 .

Схема разработки полок экскаватором

4.25. При

устройстве полок и рытье траншей в горной местности рыхление неразборной скалы,

возможно, осуществлять тракторными рыхлителями или буровзрывным способом.

4.26. Способы

бурения шпуров и скважин, а также методы заряжения и взрывания зарядов при

устройстве полок в горных районах и траншей на полках аналогичны способам,

применяемым при разработке траншей в скальных грунтах на равнинной местности.

4.27. Земляные

работы по разработке траншей на полках должны вестись с опережением вывозки

труб на трассу.

Траншеи на полках

в мягких грунтах и сильно выветривающихся скальных породах должны

разрабатываться одноковшовыми и роторными экскаваторами без рыхления.

На участках с

плотными скальными грунтами перед разработкой траншеи грунт рыхлят взрывным

способом.

Землеройные машины

при разработке траншей должны перемещаться по тщательно спланированной полке;

при этом одноковшовые экскаваторы, оборудованные обратной лопатой, могут

перемещаться так же, как и при сооружении траншей в скальных грунтах на

равнинной местности, по настилу из металлических или деревянных щитов.

4.28. Отвал

грунта из траншеи должен размещаться у бровки откоса полувыемками, с правой

стороны полки по ходу разработки траншеи. Если отвал грунта располагается в

зоне проезда, то грунт планируют по полке и утрамбовывают бульдозерами.

4.29.

Разработку траншей на участках трассы с продольными уклонами до 15°, если нет

поперечных косогоров, следует выполнять одноковшовым экскаватором без

специальных предварительных мероприятий. При работе на продольных уклонах от 15

до 36о должна быть осуществлена, предварительная анкеровка

экскаватора. Число анкеров и метод их закрепления следует определять расчетом в

соответствии с проектом производства работ.

4.30. На

продольных уклонах до 22° разработка грунта одноковшовым экскаватором

допускается в направлении как снизу вверх, так и сверху вниз по склону.

На участках с

уклоном более 22° допускается вести работы при прямой лопате только в

направлении сверху вниз по склону ковшом вперед по ходу работ, а при обратной

лопате — только сверху вниз по склону ковшом назад по ходу работ.

Разработку

траншей на продольных уклонах до 36° в грунтах, не требующих рыхления, следует

производить одноковшовыми или роторными экскаваторами; в предварительно

разрыхленных грунтах — одноковшовыми экскаваторами.

Работа

роторных экскаваторов разрешается на продольных уклонах до 36° при движении их

сверху вниз. При уклонах от 36 до 45° применяется анкеровка экскаваторов.

Работа

одноковшовых экскаваторов при продольном уклоне свыше 22° и роторных экскаваторов

при уклоне свыше 45° должна выполняться специальными приемами согласно проекту

производства работ.

Работа

бульдозера разрешается на продольных уклонах до 36°.

4.31. Засыпка

трубопровода скальным грунтом в случае, если грунт распланирован по полке,

должна производиться бульдозером или роторным траншеезасыпателем, оставшийся

грунт разравнивается по полосе строительства.

В том случае,

если грунт находится у бровки со стороны откоса полувыемки, то допускается

использование одноковшового экскаватора.

4.32. Засыпка

трубопровода на продольных склонах должна производиться бульдозером, который

перемещается вдоль или под углом к траншее, а также может осуществляться сверху

вниз по склону траншеезасыпателем с обязательным его якорением на уклонах свыше

15°.

4.33. Для

предотвращения смывания грунта при засыпке трубопровода на крутых продольных

склонах (свыше 15°) должны устраиваться перемычки.

4.3. Перед

началом земляных работ в зимнее время должен быть удален снег с полосы будущей

траншеи.

4.35. Во

избежание заноса траншей снегом и смерзания отвала грунта при работе зимой темп

разработки траншеи должен соответствовать темпу изоляционно-укладочных работ.

Технологический разрыв между землеройной и изоляционно-укладочной колоннами

должен быть не более двухсуточной производительности землеройной колонны.

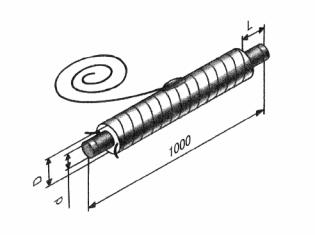

Рис. 5 . Схема разработки траншеи в мерзлом грунте с предварительным рыхлением

их буровзрывным способом:

а — снятие

снежного покрова; б — рыхление грунта буровзрывным способом; в — планировка разрыхлённого грунта; г

— разработка траншеи

4.36. При

глубине промерзания грунта до 0,4 м разработка траншеи должна производиться

роторным или одноковшовым экскаватором, оборудованным ковшом-обратная лопата с

емкостью 0,65-1,5 м3.

При глубине

промерзания грунта более 0,4 м перед разработкой его одноковшовым экскаватором

грунт необходимо рыхлить механическим или буровзрывным способом.

Роторными

экскаваторами допускается разрабатывать траншею в грунтах с большей глубиной

промерзания (справочное прил.

2).

4.37. Рыхление

мерзлых грунтов буровзрывным способом при разработке траншей должно

осуществляться методом технологических захваток ( рис.

5).

Захватки

должны устанавливаться с таким расчетом, чтобы весь взорванный грунт был

разработан в течение одной смены. Расстояние между захватками должно

обеспечивать безопасное ведение работ на каждой из них.

Бурение шпуров

осуществляется шнековыми мотобурами, перфораторами и самоходными буровыми

машинами,

4.38. При

разработке мерзлого грунта с использованием тракторных рыхлителей мощностью

250-500 л.с. работы по разработке траншеи должны осуществляться по следующим

схемам:

Схема 1. При глубине промерзания грунта до

0,8 м стоечным рыхлителем грунт разрыхляется на всю глубину промерзания, а

затем разрабатывается одноковшовым экскаватором.

Выемку

разрыхленного грунта необходимо осуществлять сразу после рыхления (рис. 6).

Схема 2. При глубине промерзания грунта до

1 м работы необходимо вести в следующей последовательности:

рыхление

грунта стоечным рыхлителем за несколько проходов, затем выбор разрыхленного

грунта бульдозером вдоль траншеи;

оставшийся

грунт с глубиной промерзания менее 0,4 м должен разрабатываться одноковшовым

экскаватором.

Схема 3. При глубине промерзания грунта до

1,5 м работы допускается проводить аналогично предыдущей схеме.

Рыхление

грунта должно осуществляться стоечным

рыхлителем, оснащенным одним или несколькими зубьями.

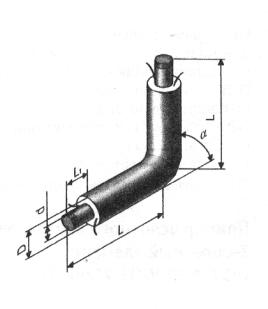

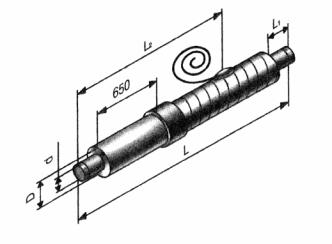

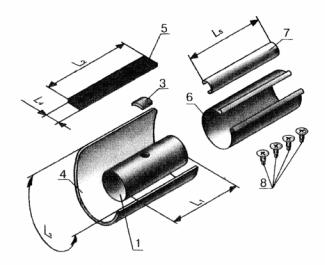

Рис. 6. Схема разработки траншеи в мерзлом грунте с

предварительным рыхлением его механическим рыхлителем:

а — снятие

снежного покрова; б — рыхление грунта механическим рыхлителем; в

— планировка разрыхленного грунта; г — разработка траншеи экскаватором

4.39.

Разработку траншей в грунтах с глубиной промерзания более 1 м допускается

проводить проходом двух или трех роторных экскаваторов.

4.40. При

засыпке трубопровода в зимнее время мерзлым грунтом поверх него должен устраиваться

валик грунта с учетом последующей осадки его при оттаивании.

4.41. Земляные

работы в условиях болот и заболоченной местности должны выполняться по

следующим схемам:

Схема 1. При глубине торфяного слоя до 1 м

с подстилающим основанием, имеющим высокую несущую способность, разработка

траншеи осуществляется с предварительным удалением торфа бульдозером или

экскаватором. Глубина траншеи на 0,15-0,2 м ниже проектной отметки. При

использовании экскаватора для выторфовывания протяженность создаваемого фронта

работ должна быть 40-50 м.

Схема 2. При глубине торфяного слоя более 1

м с подстилающим основанием, имеющим низкую несущую способность, разработка

траншей должна осуществляться с применением специальной техники, щитов или

сланей.

При отсутствии

специальной техники разработка траншеи может осуществляться одноковшовым

экскаватором, находящимся на сланях или корытообразной пене.

4.42. На

болотистых участках небольшой протяженности (до 500 м) со слабой несущей способностью разработку траншей допускается

выполнять с помощью канатно-скреперных установок.

4.43. Болота

большой протяженности с низкой несущей способностью торфяного покрова следует

проходить зимой, а заболоченные участки — также и летом.

4.44. На

участках с глубоким промерзанием торфа работы должны выполняться

комбинированным способом: разрыхление мерзлого слоя буровзрывным методом и

разработку грунта до проектной отметки одноковшовым экскаватором.

4.45. На

болотах I и II типов засыпка траншей

должна выполняться либо бульдозерами на болотном ходу, либо экскаваторам —

драглайном на уширенном или обычном ходу, перемещающимся по сланям на отвалах

грунта.

4.46. Траншеи

в песчаных грунтах должны разрабатываться бульдозерами, скреперами,

одноковшовыми и роторными экскаваторами.

Неглубокие

траншеи (до 1,2 м сыпучих грунтах и до 1,5 м — во влажных) допускается

разрабатывать бульдозерами продольно-поперечным способом.

При устройстве

глубоких траншей в сыпучих песках должны применяться комбинированный способ

разработки грунта. Верхний слой грунта (глубиной до 1,0 м) разрабатывается

бульдозерами, а остальная часть до проектной отметки — одноковшовыми

экскаваторами.

Разработку

траншей в плотных закрепленных растительностью и влажных песчаных грунтах

следует производить роторными экскаваторами, снабженными откосообразователями,

формирующими стенки с откосами от дна траншеи.

В местах

кривых вставок трубопровода при работе в закрепленных несыпучих песчаных

грунтах траншеи должны разрабатываться одноковшовыми экскаваторами,

оборудованными ковшом — обратная лопата.

4.47.

Трубопровод должен засыпаться непосредственно вслед за изоляционно-укладочными

работами не позже трех суток после его укладки. Засыпка уложенного трубопровода

грунтом из разровненного отвала производится поперечными проходами бульдозера.

Засыпку

траншеи при значительной высоте отвала следует выполнять проходами бульдозера,

направленными под углом к отвалу, с окончательной засыпкой и зачисткой прямыми

поперечными проходами.

4.48. После

окончания земляных работ прилегающая полоса в зоне подвижных песков должна быть

закреплена в соответствии с проектом.

4.49.

Параметры траншеи при сооружении трубопровода, балластируемого утяжеляющими

армобетонными грузами, или бетонированного трубопровода определяются проектом в

соответствии с требованиями СНиП по проектированию. Методы производства

земляных работ аналогичны методам производства земляных работ на болотах.

4.50. Сроки

проведения земляных работ по строительству трубопровода на плодородных землях

должны быть определены проектным институтом на стадии согласования отвода

земель с землепользователями.

4.51. Через

оросительные каналы и осушительные коллекторы должны быть оборудованы переезды

с водопропусками в соответствии с проектом и согласованы с их владельцами.

После окончания работ переезды следует разобрать, а грунт переместить обратно в

резерв.

4.52. Засыпку

трубопровода в любых грунтах после получения письменного разрешения заказчика

следует выполнять бульдозерами прямолинейными, косопоперечными параллельными,

косоперекрестными или комбинированными проходами. В стесненных условиях

строительной полосы, а также в местах с уменьшенной полосой отвода работы

должны выполняться косопоперечными параллельными или косоперекрестными

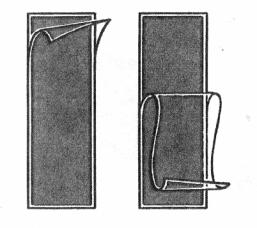

проходами бульдозером или роторным траншеезасыпателем (рис. 7).

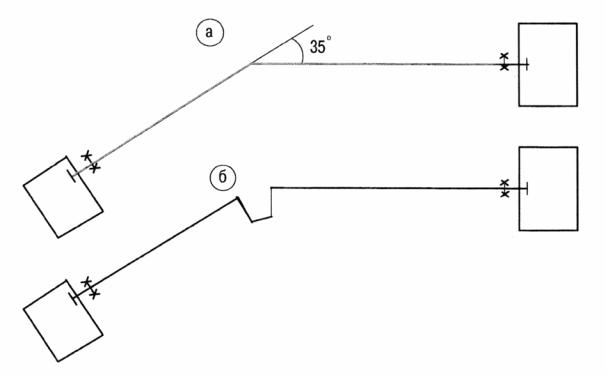

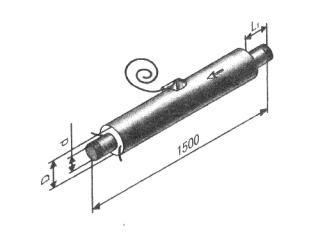

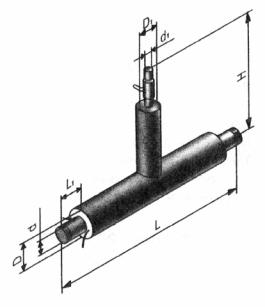

Рис. 7. Схемы производства работ по засыпке уложенного

трубопровода бульдозером:

а —

прямолинейными проходами; б — косопоперечными параллельными проходами; в

— косоперекрестными проходами; г — комбинированным способом.

4.53. При

наличии горизонтальных кривых на трубопроводе вначале должен засыпаться

криволинейный участок, а затем остальная часть. Засыпка криволинейного участка

начинается с его середины движением поочередно к его концам.

4.54. На

участках местности с вертикальными кривыми трубопровода (в оврагах, балках, на

холмах и т.п.) засыпку следует производить сверху вниз.

4.55. После

засыпки на нерекультивируемых землях над трубопроводом устраивают валик грунта

в виде правильной призмы в соответствии со СНиП по магистральным трубопроводам.

На

рекультивируемых землях в теплое время года после засыпки трубопровода

минеральным грунтом производят его уплотнение пневмокатками или гусеничными

тракторами. Уплотнение минерального грунта должно выполняться до заполнения

трубопровода транспортируемым продуктом.

4.56.

Предоставляемые во временное пользование земельные участки после окончания

строительства трубопровода должны быть восстановлены в соответствии с проектом.

4.57. Полоса

отвода земель на лесных участках по окончании строительства должна быть очищена

от пней, других древесных остатков и спланирована.

4.58.

Рекультивация строительной полосы после засыпки магистральных трубопроводов

должна осуществляться в процессе строительства трубопроводов в сроки,

устанавливаемые органами, предоставляющими земельные участки в пользование в

соответствии с проектами.

4.59. В

проекте рекультивации земель в соответствии с условиями предоставления

земельных участков в пользование и с учетом местных природно-климатических

особенностей должны быть определены:

площади по

трассе трубопровода, на которых необходимо проведение технической и

биологической рекультивации;

объем

снимаемого плодородного слоя почвы;

место

расположения отвала для временного хранения снятого плодородного слоя почвы;

допустимое

превышение нанесенного плодородного слоя почвы над уровнем ненарушенных земель;

объем и

способы погрузки и вывозки лишнего минерального грунта после засыпки

трубопровода;

стоимость

работ по технической и биологической рекультивации.

4.60.

Возвращение плодородного слоя почвы следует выполнять бульдозерами, перемещающими

его из отвала хранения, распределяющими и выполняющими окончательную планировку

продольными проходами.

4.61. Снятие плодородного

слоя почвы должно выполняться роторным экскаватором. Допускается выполнять

операции по снятию плодородного слоя почвы в не мерзлом состоянии продольными

проходами бульдозеров на ширину ножней, но не менее 3,5 м для трубопроводов

диаметром до 820 мм и с последующим расширением этой полосы до 8 м для

трубопроводов диаметром 1020-1420 мм.

4.62. Плодородный

слой почвы мощностью менее 20 см в не мерзлом состоянии должен сниматься

продольными проходами бульдозеров. При этом ширину полосы рекультивации следует

принимать на 1 м больше, чем при использовании роторного экскаватора. Для

снятия плодородного слоя почвы в мерзлом состоянии следует использовать

роторные экскаваторы.

4.63. На

участках, где ширина верха траншей, выемок и насыпей превышает 3,5 м (углы

поворота; подходы к переходам; крановые узлы; участки со скальными и мерзлыми

грунтами, требующими предварительного разрыхления механическими рыхлителями или

взрывом; и т.д.) плодородный слой почвы должен быть снят со всей подлежащей

разработке площади до начала земляных работ (срезка, планировка, рытье широких

траншеи, котлованов, отсыпка насыпей и т.п.).

4.64.

Плодородный слой почвы должен быть снят и перемещен в отвал хранения на одну

или обе стороны зоны земляных работ на расстояние, обеспечивающее размещение и

возвращение минерального грунта на нарушаемую площадь, не допуская при этом

перемешивания его с плодородным слоем почвы.

4.65. После

перемещения плодородного слоя почвы в случае образования выемок и насыпей их

откосы должны быть укреплены в соответствии с проектом.

4.66. На

участках с низкой несущей способностью грунтов следует снимать плодородный слой

почвы с полосы шириной не менее 3,5 м одноковшовыми экскаваторами с укладкой

его в отвал на полосу монтажных работ и разравниванием.

4.67. В случае

необходимости прокладки для осушения участка трассы дренажных канав или

колодцев водосборников плодородный слой почвы и минеральный грунт следует

последовательно укладывать по разные их стороны, а возвращать минеральный грунт

и плодородный слой почвы в обратной последовательности.

4.68. После

завершения работ, включая и благоустройство территории на всей строительной

площадке, излишний плодородный слой почвы следует использовать для улучшения

малопродуктивных угодий. Порядок использования плодородного слоя почвы для этой

цели должен предусматриваться проектом.

4.69. При

сооружении подъездных дорог плодородный слой почвы должен быть снят со всей

полосы строительства роторными экскаваторами при необходимости с перемещением

его в отвалы временного хранения бульдозерами или автотранспортом.

4.70. После

завершения работ в карьере в зависимости от рельефа местности необходимо

предусматривать планировку выработки с последующим возвращением плодородного

слоя почвы на всю ее поверхность, либо заполнение выработки минеральным

грунтом, вытесняемым сооружаемым трубопроводом, с последующей его планировкой и

возвращением на него плодородного слоя почвы, или планировать откосы выработки

до уклонов, обеспечивающих их устойчивость. Впоследствии покрывают откосы

плодородным слоем почвы и засевают многолетними травами. Рекультивация

отработанных карьеров должна предусматриваться проектом.

4.71. Работы

по снятию плодородного слоя почвы должны выполняться как в холодное, так и в

теплое время года, а работы по его возвращению только в теплое (безморозное)

время года.

Погрузка, разгрузка,

складирование и перевозка труб большого диаметра

4.72. При

выборе способов проведения погрузочно-разгрузочных и транспортных работ в

различных дорожно-климатических условиях следует учитывать:

технологическую

схему транспортировки труб и секций;

необходимость

обеспечения сохранности труб, в том числе антикоррозионного покрытия труб, в

процессе их перевозки и проведения погрузочно-разгрузочных операций;

обеспечение

безопасности работ при перевозке, погрузке, выгрузке и складировании труб и

трубных секций;

необходимость

обеспечения правильной загрузки транспортных средств и надежной увязки

перевозимых труб;

обеспечение

вписываемости транспортных средств в закругления дорог, в вертикальный профиль

пути и разъезда со встречным транспортом;

тяговые

возможности транспортных средств;

технико-экономические

показатели транспортных средств.

4.73. При

выполнении транспортных и погрузочно-разгрузочных работ следует соблюдать

особые требования:

«Правил

техники безопасности для предприятий автомобильного транспорта», утвержденных

ЦК профсоюза рабочих автомобильного транспорта и шоссейных дорог;

«Правил

дорожного движения», утвержденных МВД СССР;

«Инструкции по

перевозке крупногабаритных и тяжеловесных грузов автомобильным транспортом»,

утвержденной МВД СССР;

«Правил

технической эксплуатации железных дорог», утвержденных Министерством путей

сообщения, «Правил плавания по внутренним судоходным путям», утвержденных

Министерством речного флота РСФСР, «Правил техники безопасности при

строительстве магистральных трубопроводов», утвержденных Миннефтегазстроем.

4.74. В составе

транспортной схемы в общем случае должны предусматриваться следующие

транспортные и погрузочно-разгрузочные операции:

погрузка труб

на заводе-изготовителе и перевозка железнодорожным транспортом;

выгрузка и временное

складирование труб на прирельсовом складе и в портах;

погрузка на

автомобильный и другой вид транспорта;

перевозка труб

на базисный или притрассовый склад;

погрузка и

транспортировка трубных секций на трассу строительства трубопровода;

выгрузка и

раскладка труб по трассе.

4.75. Доставка

труб должна осуществляться железнодорожным, автомобильным, гусеничным, водным

или воздушным транспортом.

Требования к

перевозке труб железнодорожным транспортом приведены в справочном прил.

3 , а водным транспортом — в справочном прил.

4.

Основные

технические данные по используемым в отрасли видам транспорта и грузоподъемным

средствам приведены в справочном прил.

5.

4.76. Выгрузку

труб из железнодорожных полувагонов следует осуществлять по двум схемам:

полувагон — склад — трубовоз или полувагон — трубовоз.

4.77. Выгрузка

труб из полувагонов и погрузка их на транспортные средства должны производиться

в следующей последовательности:

полувагоны с

трубами подают на место разгрузки;

кран на

прирельсовой разгрузочной площадке устанавливают в рабочее положение;

снимают

скрутки, крепящие трубы в полувагоне;

крюк со

стропом или несколькими стропами подают на середину полувагона;

трубу

стропуют, поднимают, перемещают и грузят на трубовоз;

так же

выгружают вторую трубу;

уложенные на

трубовозе трубы закрепляют.

Основные

типоразмеры и количество поставляемых в полувагонах труб приведены в справочном

прил.

6.

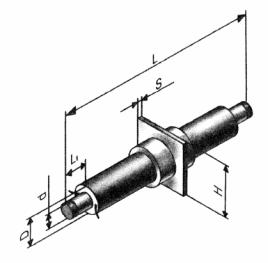

4.78. При

выгрузке труб из полувагонов кран должен устанавливаться между разгружаемым

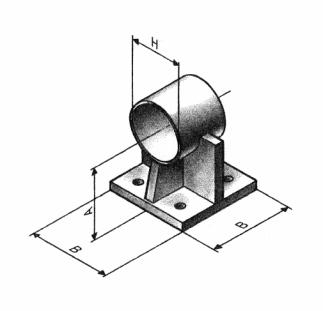

полувагоном и транспортным средством согласно схеме (рис. 8). Просвет Б

между хвостовой частью платформы крана и наружным бортом полувагона должен

составлять не менее 1 м. Допустимое расстояние С между продольной осью

крана и боковой стенкой полувагона равно:

(1)

где Г — ширина полувагона;

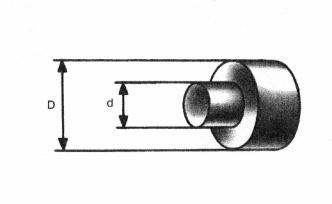

D — диаметр перевозимых

труб.

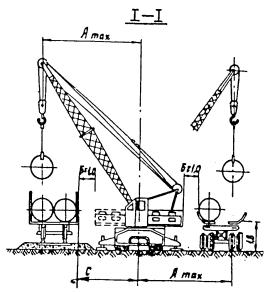

Значения Amax

и C для разных кранов приведены в табл. I.

|

|

|

|

Рис. 8. Схема выгрузки труб из полувагонов с погрузкой их на

транспортные средства

Таблица 1

|

Марка крана |

Радиус, описываемый хвостовой частью, м |

Диаметр труб и толщина стенки, мм |

|||||

|

1420 ´ |

1420 ´ |

1220 ´ |

1220 ´ |

1020 ´ |

1020 ´ |

||

|

18,7 |

15,8 |

15,2 |

12,5 |

14,0 |

11,0 |

||

|

Масса трубы, т |

|||||||

|

8,49 |

7,26 |

5,42 |

4,46 |

4,17 |

3,28 |

||

|

КС-3562А |

2,4 |

— |

5,5 |

|

|

|

|

|

(К-1015) |

|||||||

|

КС-35б1 |

2,9 |

— |

— |

|

|

|

|

|

(К-1014) |

|||||||

|

КС-4561 |

2,9 |

|

|

|

|

— |

— |

|

(К-162) |

|||||||

|

КС-43б1 |

3,0 |

|

|

|

|

— |

— |

|

(К-161) |

|||||||

|

КС-5363 |

3,6 |

|

|

— |

— |

— |

— |

|

А К-40Т-60 |

3,1 |

|

|

— |

— |

— |

— |

|

(«Либхер») |

|||||||

|

F -450А |

2,7 |

|

|

|

|

— |

— |

|

(«Фиорентини») |

|||||||

|

F -790А |

3,5 |

9,0 |

10,0 |

— |

— |

— |

— |

Примечание .

В числителе — Amax ,м; в знаменателе — С, м.

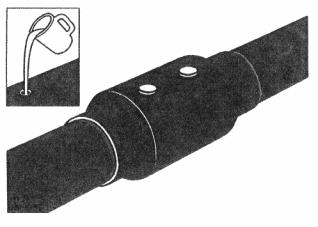

4.79. При разгрузке

труб с заводским изоляционным покрытием особое внимание следует уделять

сохранности изоляционного покрытия. Не допускается использование канатов, цепей

и других грузозахватных устройств, вызывающих повреждения изоляции трубы. Все

грузоподъемные средства (их рабочие органы) должны быть оборудованы защитными

устройствами.

4.80.

Полувагоны подаются под разгрузку рельсовым транспортом. Запрещается применять

для перемещения вагонов тракторы, автомобили, трубоукладчики или другие машины

нерельсового транспорта.

4.81. При

разгрузке труб кранами и погрузке на транспортные средства, а также при

складировании труб на прирельсовых и притрассовых складах с помощью

трубоукладчиков должны использоваться торцевые захваты, состоящие из 2 и более

канатов с крюками на концах и траверсы. Для исключения повреждений концов труб

крики должны быть снабжены губками из мягкого материала.

4.82. Для

выполнения подъемно-транспортных операций и перемещения на короткие расстояния

секций труб с наружной изоляцией должны применяться мягкие полотенца с

трубоукладчиком.

4.83. Для

выполнения подъемно-транспортных операций с трубами без изоляции на

трубосварочной базе и в трассовых условиях должны применяться трубоукладчики,

оснащенные кольцевыми стропами, надеваемыми на трубы удавкой.

4.84. Для

автоматической строповки и расстроповки труб и секций труб при их подъеме и

перемещении трубоукладчиком следует применять клещевые захваты.

4.85. При

выполнении подъемно-транспортных работ на складах, а также при

погрузочно-разгрузочных работах допускается использование автоматических

захватов.

4.86. Склады

для хранения труб должны предусматриваться проектом, сооружаться по типовым

техническим решениям и соответствовать требованиям строительных норм и правил,

утвержденных Госстроем СССР, санитарных норм, другой нормативно-технической

документации, утвержденной в установленном порядке.

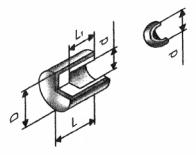

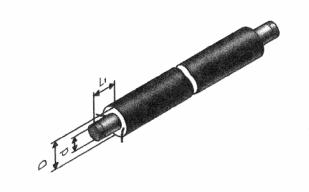

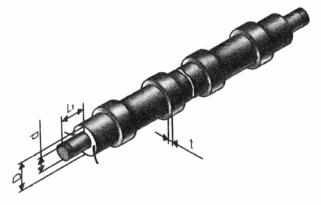

4.87. Трубы

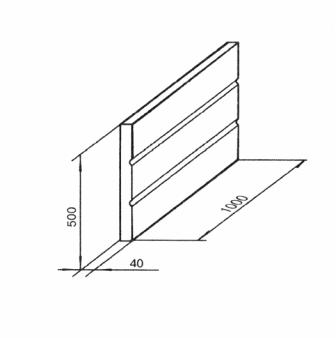

укладывают в штабель рядами по вертикали и располагают их в седловинах между

трубами нижележащего ряда (расстояние между смежными штабелями не менее 1 м).

Укладка осуществляется на инвентарные подкладки или спланированную площадку,

исключающую повреждение изоляционного покрытия. В качестве основания

допускается использовать сборно-разборный стеллаж.

4.88. При

укладке в штабеля трубы должны быть расположены в поперечном направлении к

проезжей части склада. В зимнее время года, а также в условиях пустынь и

полупустынь на торцах труб должны быть инвентарные заглушки.

4.89. Высота

штабеля труб при укладке их «в седло» в зависимости от схемного количества

рядов труб в штабеле должна определяться в соответствии с «Методикой расчета

высоты складирования труб большого диаметра (РД 102-63-87)», утвержденной

Миннефтегазстроем и Минморфлотом СССР.

4.90. При

складировании труб запрещается:

укладывать в

один штабель трубы разного диаметра;

производить

укладку труб верхнего ряда до закрепления труб нижнего ряда;

складировать

вместе изолированные и неизолированные трубы;

укладывать

трубы в наклонном положении («ерш») с опиранием поверхности трубы на кромки

нижележащих труб.

4.91. Прирельсовые склады

должны устраиваться в местах разгрузки труб из железнодорожных полувагонов и

платформ для краткосрочного складирования и обладать вместимостью не более 5-10

км труб. Для проведения погрузочно-разгрузочных работ они должны быть оснащены

автокранами, пневмоколесными кранами, кранами-трубоукладчиками. В качестве

грузозахватных средств для высокорядного складирования труб (высота штабеля

более 3 м) должны использоваться захваты с автоматической строповкой и

расстроповкой, а для низкорядного складирования (высота штабеля менее 3 м) —

траверсы и торцевые захваты.

4.92. Базисные

склады должны устраиваться близ железнодорожных рельсовых путей или водных

пристаней в местах массового поступления труб для временного складирования и

накопления перед началом строительства и обладать вместимостью до 100 км труб.

Средствами механизации погрузочно-разгрузочных работ для высокорядного

складирования должны использоваться козловые и башенные краны, автокраны,

гусеничные краны, автоматические захваты, а для низкорядного складирования —

автомобильные и пневмоколесные краны, краны-трубоукладчики, торцевые захваты,

траверсы и т.д.

4.93.

Притрассовые склады должны устраиваться на трубосварочных базах для временного

складирования труб и секций перед транспортировкой их на трассу строительства.

При высокорядном

складировании в качестве средств механизации следует использовать козловые

краны, автокраны, гусеничные краны и автоматические захваты, а при низкорядном

— автокраны, пневмоколесные краны, краны-трубоукладчики, торцевые захваты,

мягкие полотенца, траверсы и др.

4.94. При

складировании труб с изоляционным покрытием места контакта труб с опорными и

разделительными стойками должны быть облицованы амортизирующими материалами

(дерево, резина и т.д.) для обеспечения сохранности изоляции.

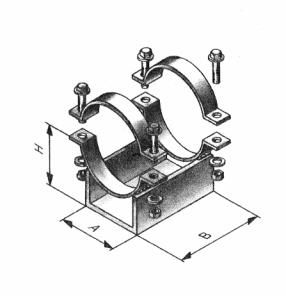

4.95. Для

предотвращения раскатывания труб при хранении следует использовать внутреннюю

или наружную увязки. В обоих вариантах крайние трубы нижнего ряда необходимо

подклинивать с помощью металлического упора, облицованного резиной.

При внутреннем

способе увязки в местах соприкосновения торцов труб с увязочными канатами,

пропускаемыми внутри трубы, должны быть установлены прокладки (дерево, резина,

автопокрышки и др.).

При наружном

способе увязки следует использовать стальные канаты; для надежности закрепления

крайние трубы должны быть подклинены упорами.

4.96. При

складировании секций труб на трубосварочной базе их следует укладывать в один

ряд на подкладки или подготовленную площадку, а изолированные — только на

подкладки. Крайние секции труб должны быть подклинены упорами.

4.97.

Одиночные трубы от пунктов временного складирования до трубосварочных баз

должны транспортироваться трубовозами на шасси полноприводных автомобилей

УРАЛ-375Е, ЗИЛ-131, КрАЗ-255Б и др.

Предельное количество

труб или секций, перевозимых на подвижном составе, с учетом грузоподъемности

транспортных средств, массы труб и допускаемых габаритов приведены в справочном

прил.

7, а правила их перевозки — в справочном прил. 8.

4.98. Для

перевозки труб в сложных дорожных условиях (с учетом заболоченных участков и

болот I типа) следует использовать гусеничный транспорт, в том числе

снегоболотоходы типа «Хаски-8», «УРАЛ-5920», БТ-361А.

На болотах I, II и III типов допускается использовать

автомобили УРАЛ-375Е, ЗИЛ-131, КрАЗ-255Б, гусеничные транспортные средства

ПТГ-251, БТ-361А и гусеничные транспортеры при наличии временных дорог.

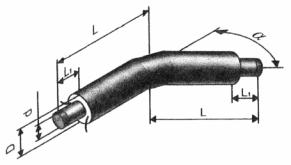

4.99.

Перевозку труб и секций длиной 12 и 24 м в горной и предгорной местности на

участках с продольными уклонами до 10° следует выполнять трубоплетевозами на

базе автомобилей.

На участках с

частым чередованием подъемов и спусков с продольными уклонами 10-20° следует

применять поезда на гусеничном ходу или использовать автомобили высокой

проходимости.

4.100. На

особо трудных участках трассы с подъемами более 20° следует использовать

дежурные тягачи или тракторные самоходные лебедки.

4.101. В

песчано-пустынной местности должны использоваться полноприводные автомобили и

гусеничные поезда. Для повышения проходимости поездов в песках на прицепах

следует применять арочные шины и пневмокатки.

В барханных

песках трубы и секции следует перевозить тракторными поездами, состоящими из

гусеничного трактора и 2 колесных роспусков. Поезда должны работать колоннами в

составе не менее 2 тракторов.

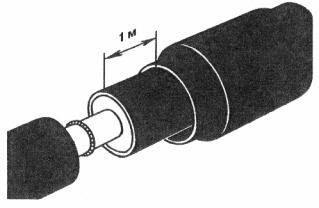

4.102. Секции

труб длиной до 36 м от трубосварочных баз до трассы строительства трубопровода

следует перевозить трубоплетевозами на базе автомобилей КрАЗ-255Б, УРАЛ-4320,

УРАЛ-375Е, колесных тракторов К-701 и гусеничных тракторов.

4.103.

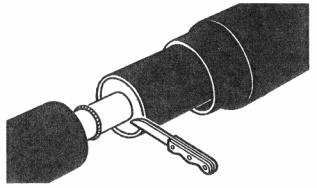

Погрузка секций труб на транспортные средства трубоукладчиками должна

выполняться в следующей последовательности:

установка

прицепа-роспуска за тягачом на расстоянии, обусловленном длиной перевозимой

секции и тяговым канатом;

затормаживание

прицепа-роспуска и. натягивание каната;

подъем секции

трубоукладчиком и погрузка ее на транспортное средство методом продольного

натаскивания или поочередной погрузки концов труб на грузовые опоры (коники)

тягача и прицепа-роспуска;

увязку

перевозимых секций труб.

4.104.

Допустимая величина заднего свеса трубных секций при движении по пересеченной

местности не должна превышать размеров, указанных в справочном прил.

9.

4.105. При

перевозке труб с заводским изоляционным покрытием труботранспортные средства

должны быть оборудованы специальными устройствами, имеющими амортизирующие

прокладки, предохраняющие наружную поверхность труб от повреждения. Для

перевозки труб в несколько рядов между ними должны быть предусмотрены

прокладки, исключающие взаимное повреждение труб.

4.106. Секции

труб, доставленные к месту производства монтажных работ, должны разгружаться с

транспортных средств трубоукладчиками в следующей последовательности:

подъем конца

секции трубы на тягаче, поперечное его перемещение с помощью стрелы и спуск на

лежки или грунт;

передвижение

трубоукладчика к другому концу секции трубы;

подъем,

поперечное перемещение и опуск секций на лежки или грунт.

4.107.

Разгрузка изолированных секций трубоукладчиком, оснащенным мягким полотенцем

или клещевым захватом, должна осуществляться в следующей последовательности:

подъем заднего

конца секции и опуск наклоном стрелы на лежку;

перемещение

трубоукладчика к другому концу секции;

подъем его и

опуск наклоном стрелы на лежку.

4.108. Секции

труб следует размещать на трассе в «косую» однорядную раскладку, т.е. под

острым углом к оси трубопровода.

4.109. При

транспортировке труб или трубных секций вдоль трассы расстояние от следа

движения трубовоза до бровки траншеи должно быть более 1 м.

4.110. При

развозке вдоль трассы трубы и секции следует укладывать на расстоянии 1,5 м от

бровки траншеи.

4.111. Трубы и

секции, уложенные на поперечных склонах свыше 5°, во избежание скатывания или

сползания должны быть закреплены.

Изоляционно-укладочные

работы

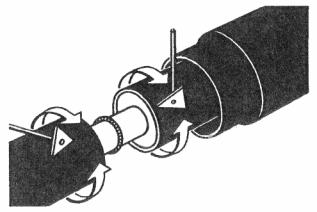

4.112.

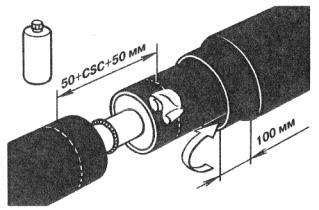

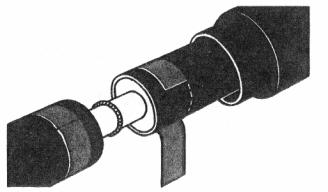

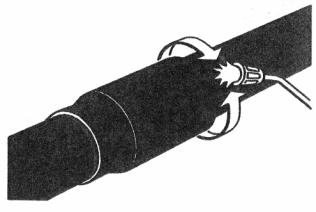

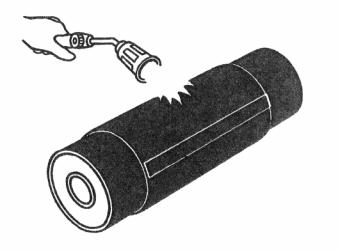

Изоляционно-укдадочные работы изоляционной и очистной машинами (или комбайном для

очистки и изоляции трубопровода) и колонной трубоукладчиков должны

осуществляться:

совмещенным

способом, при котором работы по очистке, изоляции и укладке трубопровода

следует производить в едином технологическом потоке узким подвижным фронтом;

раздельным

способом, при котором ведение очистки и изоляции трубопровода опережает

укладочные работы.

4.113. Как

правило, изоляционно-укладочные работы должны выполняться совмещенным способом.

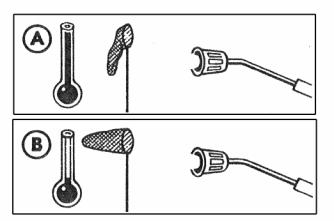

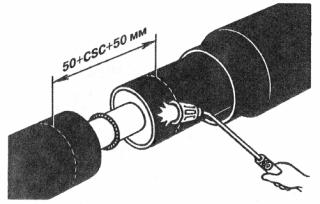

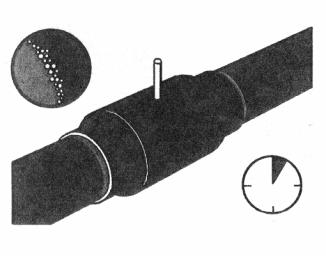

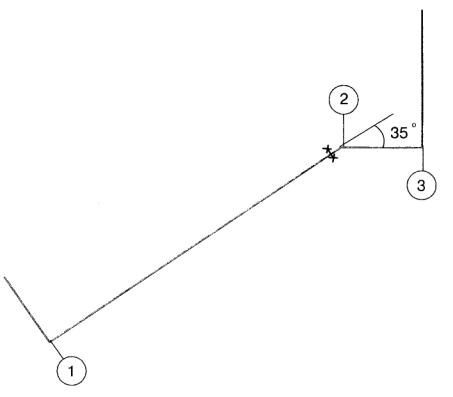

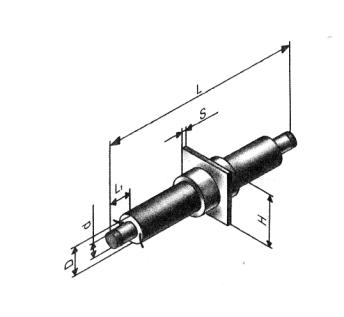

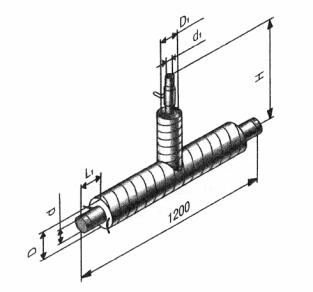

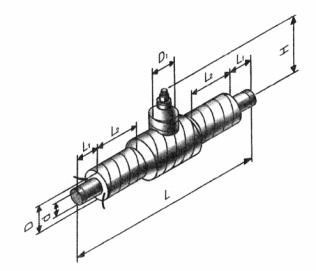

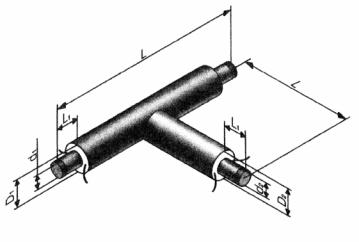

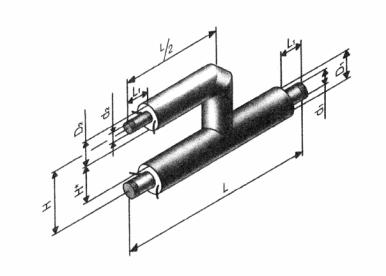

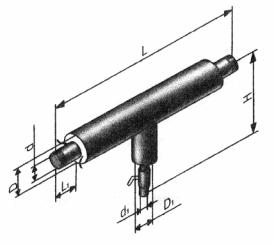

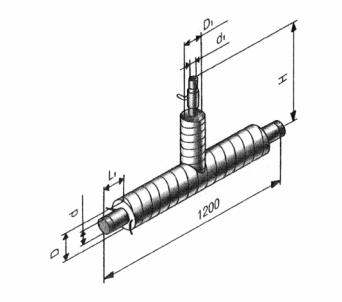

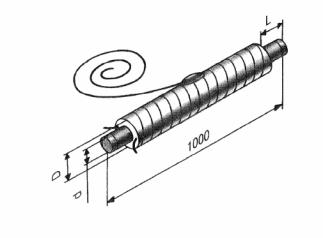

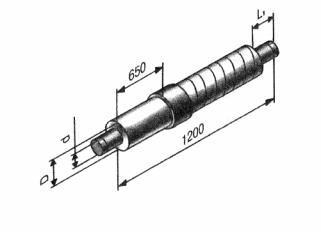

Схемы

размещения механизмов в колонны при использовании очистной и изоляционной машин

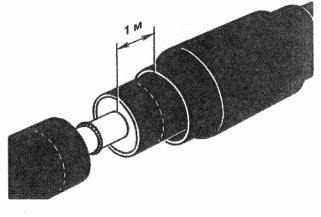

приведены на рис. 9, а при использовании

комбайна — на рис. 10. Расстояния между

трубоукладчиками и группами трубоукладчиков приведены в табл.2.

Таблица 2

|

Диаметр трубопровода, мм |

Схема (см. рис. 9 |

Расстояние между трубоукладчиками (группами), м |

Максимально допустимое расстояние между очистной и изоляционной |

|

|

l 1 |

l 2 |

|||

|

529 |

а |

15-20 |

10-15 |

35 |

|

720-820 |

б |

20-25 |

15-20 |

45 |

|

1020 |

б |

20-25 |

15-25 |

50 |

|

1220 |

в |

25-35 |

20-30 |

65 |

|

1420 |

г |

35-50 |

30-45 |

100 |

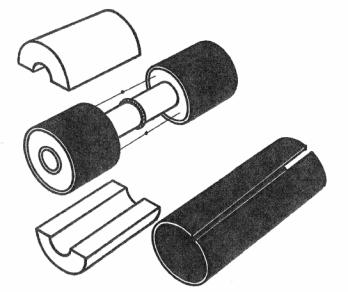

Для поддержания трубопровода должны использоваться

троллейные подвески. При осуществлении работ в нормальных условиях (в летний

период, когда на трубопроводе не образуется влага) сушильная установка в состав

колонны не входит.

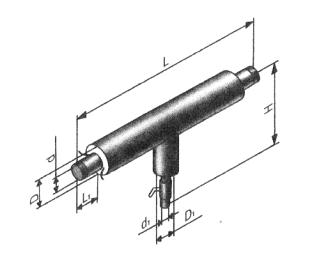

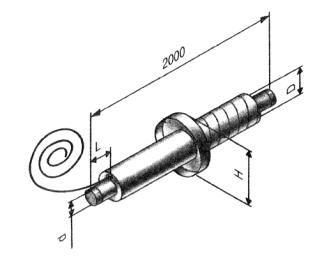

Рис. 9 .

Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне при

совмещенном способе производства работ для трубопроводов различных диаметров;

а — 529-820

мм; б — 1020 мм; в —

1220 мм; г — 1420 мм; ОЧ — очистная машина; ИЗ —

изоляционная машина; СТ — сушильная установка; l 1 , l 2 — расстояния между трубоукладчиками и

группам трубоукладчиков

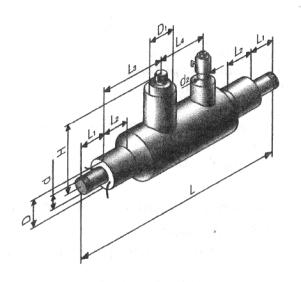

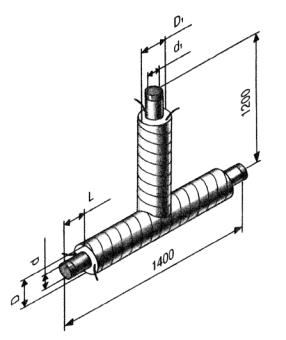

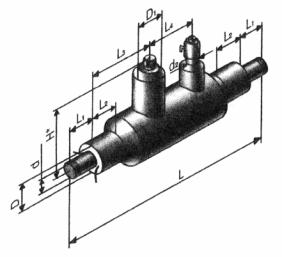

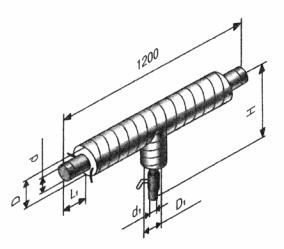

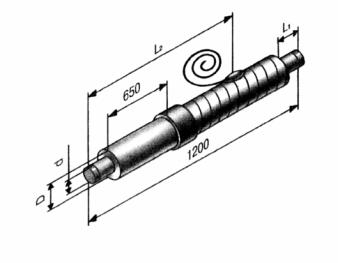

Рис. 10 .

Схемы расстановки трубоукладчиков и машин в изоляционно-укладочной колонне при

совмещенном способе производства работ для трубопроводов различных диаметров:

а — 529-820

мм; б — 1020 мм; в —

1220 мм; г — 1420 мм; СТ — сушильная установка; К —

комбайн для очистки и изоляции трубопровода; l 1 , l 2 — расстояния

между трубоукладчиками и группами трубоукладчиков

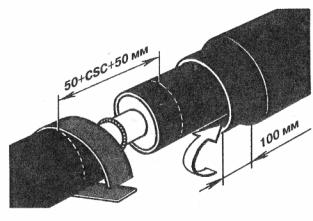

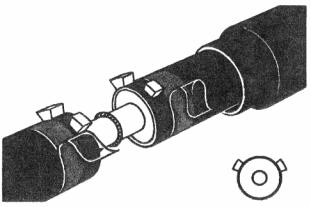

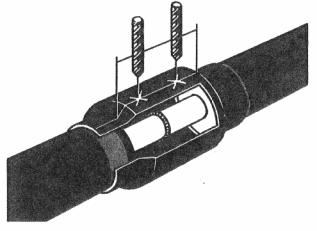

4.114. Раздельный

способ производства изоляционно-укладочных работ следует применять на участках

с холмистым рельефом местности, а также при строительстве трубопроводов,

имеющих низкую сопротивляемость действию монтажных нагрузок.

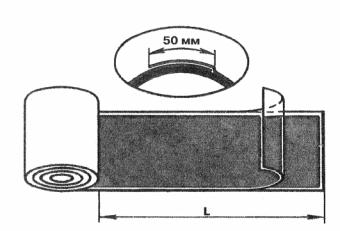

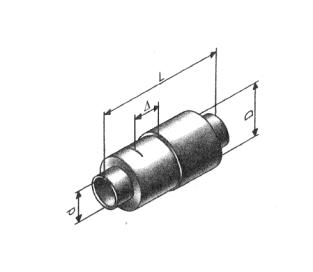

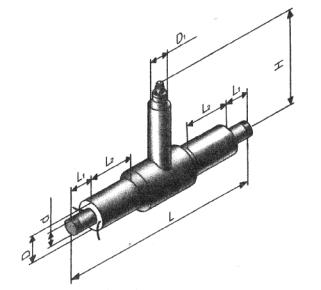

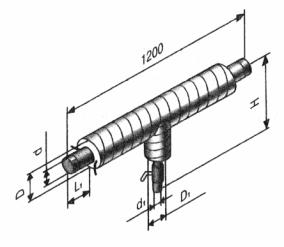

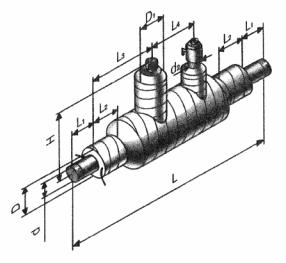

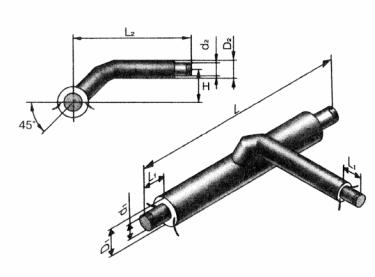

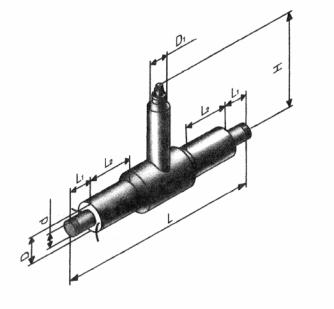

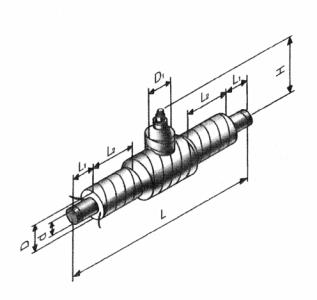

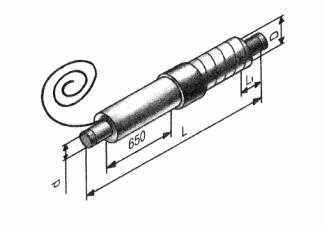

Схемы

размещения механизмов в изоляционной колонне при использовании очистной и

изоляционной машин приведены на рис. 11;

при использовании комбайна — на рис. 12.

Расстояния между трубоукладчиками и группами трубоукладчиков приведены в табл. 3.

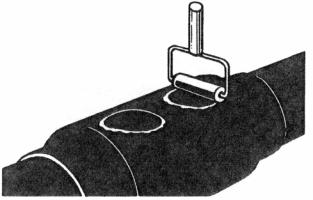

4.115. При

выполнении укладочных работ следует применять только такие средства малой

механизации, которые исключают возможность повреждения изоляционного покрытия:

троллейные подвески с катками, облицованными полиуретаном, или снабженные

пневмобаллонами; мягкие монтажные полотенца; катковые полотенца. Металлические

части этих приспособлений, которые могут оказаться в контакте с трубой, должны

быть снабжены прокладками из эластичного материала.

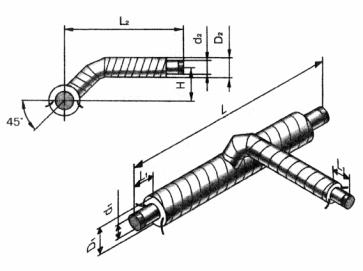

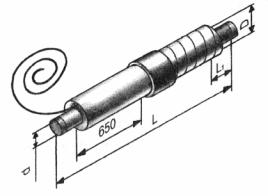

Рис. 11 .

Схемы расположения трубоукладчиков и машин в изоляционной колонне для

трубопроводов различных диаметров:

а — 529 мм; б

— 720-1020 мм; в — 1220-1420 мм;

СТ — сушильная установка; К — комбайн для очистки и изоляции

трубопровода; l 1 , l 2 , l 3 — расстояния между трубоукладчиками.

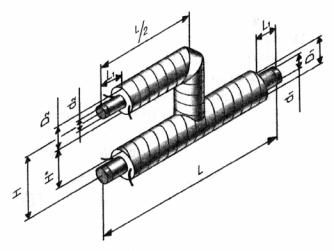

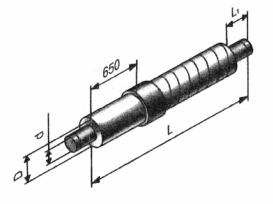

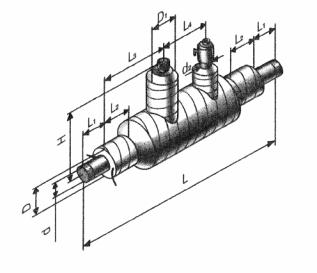

Рис. 12 .

Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне для

трубопроводов различных диаметров:

а — 529 мм; б

— 720-1020 мм; в — 1220-1420 мм; ОЧ — очистная машина; ИЗ — изоляционная

машина; СТ — сушильная установка; l 1, l 2,

l 3 — расстояния между трубоукладчиками.

Таблица 3

|

Диаметр трубопровода, мм |

Схема (см. рис. 11 |

Расстояние между трубоукладчиками (группами), м |

Максимально допустимое расстояние между очистной и |

||

|

l 1 |

l 2 |

l 3 |

|||

|

529 |

а |

15-20 |

— |

— |

20 |

|

720-820 |

б |

15-20 |

10-15 |

— |

35 |

|

1020 |

б |

15-20 |

10-15 |

— |

40 |

|

1220 |

в |

10-15 |

15-25 |

10-15 |

40 |

|

1420 |

в |

10-20 |

20-30 |

10-15 |

45 |

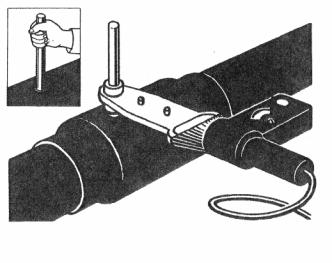

4.116.

Укладку изолированного трубопровода следует выполнять, максимально соблюдая

меры предосторожности, а также применяя оперативные методы обнаружения и ликвидации

возможных повреждений изоляционного покрытия.

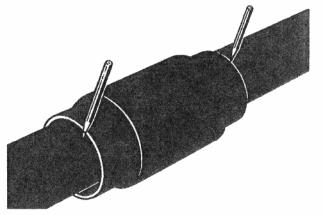

4.117. Укладку

трубопровода допускается вести по одной из двух схем:

I схема —

сваренный в плеть и полностью изолированный трубопровод, включая стыки, следует

приподнять над строительной полосой на высоту не более 0,5-0,7 м с помощью 3-5

трубоукладчиков, сместить в сторону траншеи и опустить в проектное положение.

При этом работы должны вестись непрерывным способом;

II схема —

трубопровод с неизолированными стыками следует приподнять над строительной полосой

на высоту 1,2-1,4 м (эта высота должна назначаться примерно для середины

приподнятого участка трубопровода) с помощью 4-б трубоукладчиков, создав фронт

работ для очистки и изоляции стыков; по мере готовности стыков должна

производиться укладка трубопровода. При этом укладочные работы следует

выполнять циклично, в период, который определяется временем очистки и изоляции

стыков механизированным способом (в случае очистки и изоляции стыков вручную

необходимо использовать страховочные опоры).

4.118. Обе

схемы предусматривают использование в качестве монтажных приспособлений

троллейные подвески (с эластичными катками) или мягкие монтажные полотенца

(табл.4).

Таблица 4

|

Виды оборудования |

Количество единиц оборудования при диаметре труб, мм |

||

|

1020 |

1220 |

1420 |

|

|

Амортизирующие |

|||

|

4 |

5 |

6 |

|

|

Троллейные подвески с |

|||

|

ТПП-1021 (ТПП-1022:) |

3 |

— |

— |

|

ТПП-1423 |

— |

4 |

5 |

|

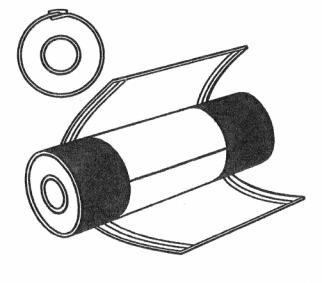

Мягкое |

|||

|

ПМ-1223 |

2 |

2 |

— |

|

ПМ-1425 (ПМ-1428) |

— |

— |

2 |

4.119.

Укладку с помощью мягких монтажных полотенец следует осуществлять методом

«перехвата». При этом число трубоукладчиков должно быть не менее 4 для трубопроводов

диаметром 1220 и 1420 мм.

Расстояния

между трубоукладчиками (группами трубоукладчиков) должны быть одинаковыми и

составлять примерно 24 или 36 м, чтобы быть кратными расстоянию между стыками,

которое приблизительно равно 12 м.

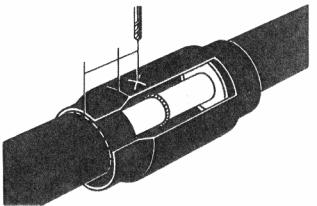

4.120. На

сложных участках трассы во избежание поломок трубопровода или опрокидывания

трубоукладчиков в колонне должен быть дополнительный трубоукладчик, оснащенный

монтажным полотенцем для поддержания свисающей плети трубопровода вблизи мест

перегиба рельефа местности. Дополнительный трубоукладчик требуется также при

укладке участков трубопровода повышенной категории.

4.121. Если

трубопровод содержит большое количество кривых вставок или протяженность

отдельных его участков невелика (например, между двумя дорогами), укладку

следует производить методом последовательного наращивания, ведя его монтаж из

отдельных труб или секций непосредственно в проектном положении.

4.122.

Изоляционно-укладочные работы в горных условиях при поперечных уклонах трассы

менее 8° и на полках с достаточной шириной проезда при продольных уклонах до

10° должны выполняться теми же методами, что и в обычных условиях.

4.123. При

продольных уклонах от 10 до 25° изоляционно-укладочная колонна должна работать

с дополнительным трубоукладчиком, снабженным монтажным полотенцем. При подходе

колонны к участку со спуском дополнительный трубоукладчик следует устанавливать

в начале колонны, а при завершении работы на затяжном подъеме — в ее конце,

позади изоляционной машины.

4.124. При

продольных уклонах более 25° изоляционно-укладочные работы должны вестись

совместно со сварочно-монтажными в такой последовательности:

доставка

отдельных труб или секций на специально подготовленные монтажные площадки,

которые размещают на горизонтальных участках трассы;

очистка, изоляция

и футеровка труб (секций) или заранее сваренных на монтажных площадках плетей;

последовательное

наращивание трубопровода с одновременной подачей его вдоль траншеи;

продольное перемещение

(подача трубопровода с помощью трубоукладчиков, тракторных лебедок и тягачей,

находящихся на монтажной площадке).

4.125.

Изоляционно-укладочные работы в условиях болот следует выполнять в основном в

зимнее время с использованием технологических схем, которые применяют в обычных

условиях.

4.126. Если в

соответствии с проектом организации строительства сооружение трубопровода на

заболоченных участках выполняют в теплое время года, то следует, в зависимости

от местных условий, применять один из следующих способов укладки трубопроводов:

I способ — укладка

трубопровода с лежневой дороги, проложенной вдоль траншеи (на болотах I и II типа);

II способ — сплав

трубопровода по заполненной водой траншее;

III способ —

протаскивание трубопровода по дну траншеи.

4.127.

Раздельный способ следует использовать при укладке трубопровода c бермы траншеи или с

лежневой дороги при недостаточно высокой несущей способности грунта. При этом

следует уменьшить расстояния между точками подвеса трубопровода при

традиционной расстановке на 20-30 %, а количество трубоукладчиков увеличить на

1-2.

4.128. В

отдельных случаях при совмещенном способе производства изоляционно-укладочных

работ допускается устанавливать трубоукладчик позади изоляционной машины, чтобы

он поддерживал трубопровод с помощью каткового полотенца.

ПРИЛОЖЕНИЯ

Приложение 1

Справочное

ВЫПИСКА

из «Основ земельного законодательства Союза ССР и союзных республик»

Статья 7.

Земля в СССР предоставляется в пользование колхозам, совхозам, другим

сельскохозяйственным государственным, кооперативным общественным предприятиям,

организациям и учреждениям; промышленным, транспортным, другим

несельскохозяйственным государственным, кооперативным, общественным

предприятиям, организациям и учреждениям, гражданам СССР.

В случаях, предусмотренных

законодательством Союза ССР, земля может предоставляться в пользование и иным

организациям и лицам.

Статья 9.

Земля предоставляется в бессрочное или временное пользование.

Бессрочным

(постоянным) признается землепользование без заранее установленного срока.

Земля,

занимаемая колхозами, закрепляется за ними в бессрочное пользование, т.е.

навечно.

Временное

пользование землей может быть краткосрочным (до трех лет) и долгосрочным (от

трех до десяти лет). В случае производственной необходимости эти сроки могут

быть продлены на период, не превышающий соответственно сроков краткосрочного

или долгосрочного временного пользования.

Законодательством

союзных республик по отдельным видам пользования землей может быть установлен и

более длительный срок долгосрочного пользования, но не свыше 25 лет.

Статья 10.

Предоставление земельных участков в пользование осуществляется в порядке

отвода.

Отвод

земельных участков производится на основании постановления Совета Министров

союзной республики или Совета Министров автономной республики, либо решения

Исполнительного комитета соответствующего Совета народных депутатов в порядке,

установленном законодательством Союза ССР и союзных республик.

В

постановлениях или решениях о предоставлении земельных участков указываются

цель, для которой они отводятся, и основные условия пользования землей.

Предоставление

земельного участка, находящегося в пользовании, другому землепользователю

производится только после изъятия данного участка в порядке, предусмотренном

статьей 16 настоящих Основ.

Земли,

признанные в установленном порядке пригодными для нужд сельского хозяйства,

прежде всего, должны предоставляться сельскохозяйственным предприятиям,

организациям, учреждениям.

Для

строительства промышленных предприятий, жилых объектов, железных и

автомобильных дорог, линий электропередачи, магистральных трубопроводов, а

также для иных несельскохозяйственных нужд предоставляются земли

несельскохозяйственного назначения или не пригодные для сельского хозяйства,

либо сельскохозяйственные угодья худшего качества. Предоставление для указанных

целей земельных участков из земель государственного лесного фонда производится