ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ПРОМЫШЛЕННЫХ

ЗДАНИЙ И СООРУЖЕНИЙ (ЦНИИПРОМЗДАНИЙ)

ВСЕСОЮЗНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПО МОНТАЖНЫМ И СПЕЦИАЛЬНЫМ СТРОИТЕЛЬНЫМ

РАБОТАМ (ВНИИМОНТАЖСПЕЦСТРОЙ)

РУКОВОДСТВО

ПО КРЕПЛЕНИЮ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ФУНДАМЕНТНЫМИ БОЛТАМИ

Москва Стройиздат 1979

СОДЕРЖАНИЕ

Руководство составлено к СН 471-75 и содержит основные

положения по закреплению технологического оборудования фундаментными болтами.

Приведены примеры расчета болтов с учетом различных силовых воздействий. Даны

рекомендации, отражающие специфику технологии установки различных конструкций

фундаментных болтов в бетон и выверки оборудования.

Положения, соответствующие

требованиям СН 471-75, выделены полужирным шрифтом, а номера пунктов и таблиц СН 471-75 указаны в скобках

рядом с номерами соответствующих пунктов и таблиц Руководства.

Формулам и рисункам, во

избежание усложнения, дана только нумерация Руководства.

Руководство разработано

ЦНИИпромзданий Госстроя СССР (кандидаты техн. наук А.М. Туголуков, Н.А. Ушаков,

инженеры Е.В. Потапкин, О.Л. Кузина, Ю.В. Фролов), ВНИИмонтажспецстрой

Минмонтажспецстроя СССР (кандидаты техн. наук П.П. Алексеенко, Л.А. Григорьев)

при участии НИИЖБ Госстроя СССР (канд. техн. наук В.И. Шарстук) и Харьковского

Промстройниипроекта Госстроя СССР ( кандидаты техн. наук Э.Н. Кутовой, И.Г.

Черкасский).

Руководство предназначено для

инженерно-технических работников проектных институтов, заводов-изготовителей

оборудования, а также монтажных и строительных организаций.

1. ОБЩИЕ УКАЗАНИЯ

1.1.

Руководство составлено к Инструкции по креплению технологического оборудования

фундаментными болтами (СН 471-75) и распространяется на крепление

технологического оборудования к бетонным и железобетонным фундаментам,

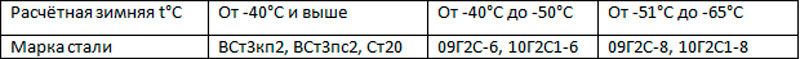

эксплуатируемых при расчетной температуре наружного воздуха до минус 65°C

включительно и при нагреве бетона фундамента до 50°С.

Примечание.

Расчетная зимняя температура наружного воздуха принимается как средняя

температура воздуха наиболее холодной пятидневки в зависимости от района

строительства, согласно главе СНиП по строительной климатологии и геофизике.

Расчетные технологические температуры устанавливаются заданием на

проектирование.

Рекомендации

настоящего Руководства должны также соблюдаться при установке и закреплении

технологического оборудования на фундаментах в процессе монтажа.

1.2

(1.2). При нагреве бетона фундамента свыше 50°C в расчетах должно учитываться

влияние температур на прочностные характеристики материала фундамента, болтов,

подливок, клеевых составов и т.п.

1.3

(1.3). Фундаментные болты, предназначенные для работы в условиях агрессивной

среды и повышенной влажности, должны проектироваться с учетом дополнительных

требований, предъявляемых главой СНиП по

защите строительных конструкций от коррозии.

Примечание.

Далее в тексте Руководства (кроме заголовков и в подписях к рисункам) слова

«фундаментные болты» для сокращения заменяются словом «болты».

1.4

(1.4). Рекомендации настоящего Руководства не исключают при наличии соответствующего

обоснования применения других способов

установки и закрепления технологического оборудования на фундаментах (например,

на виброгасителях, клею и др.).

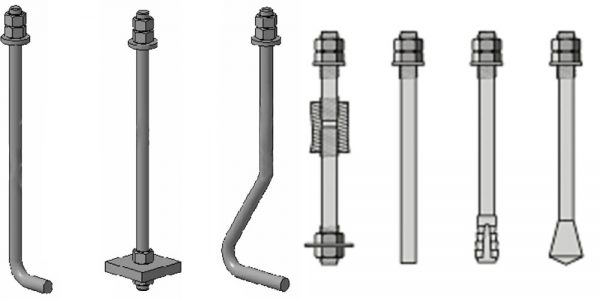

2. ОСНОВНЫЕ ТИПЫ ФУНДАМЕНТНЫХ БОЛТОВ И ОБЛАСТЬ ИХ

ПРИМЕНЕНИЯ

2.1

(2.1). Болты для крепления технологического оборудования по своему назначению

делятся на конструктивные и расчетные (силовые).

Конструктивные

болты служат для фиксации оборудования на фундаментах и для предотвращения

случайных смещений. Такие болты предусматриваются для оборудования,

устойчивость которого против опрокидывания, сдвига или скручивания

обеспечивается собственным весом.

Расчетные

болты воспринимают нагрузки, которые возникают при работе технологического

оборудования.

2.2

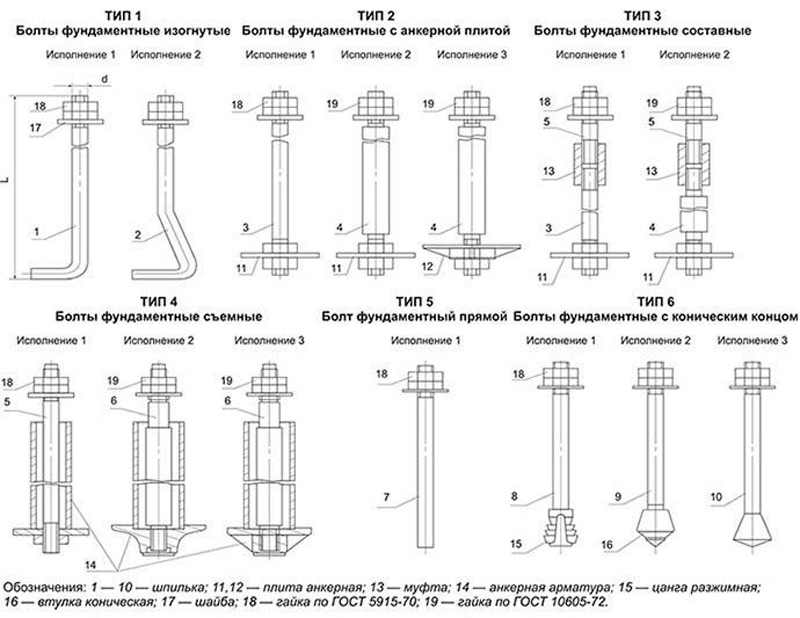

(2.2). Болты в зависимости от способа установки их подразделяются на следующие

основные виды (табл. 1):

—

устанавливаемые непосредственно в массив фундамента (болты глухие);

—

устанавливаемые в массив фундамента с изолирующей трубой (болты съемные);

— устанавливаемые в готовые фундаменты в

просверленные скважины (болты глухие и съемные);

— устанавливаемые в колодцах (болты глухие).

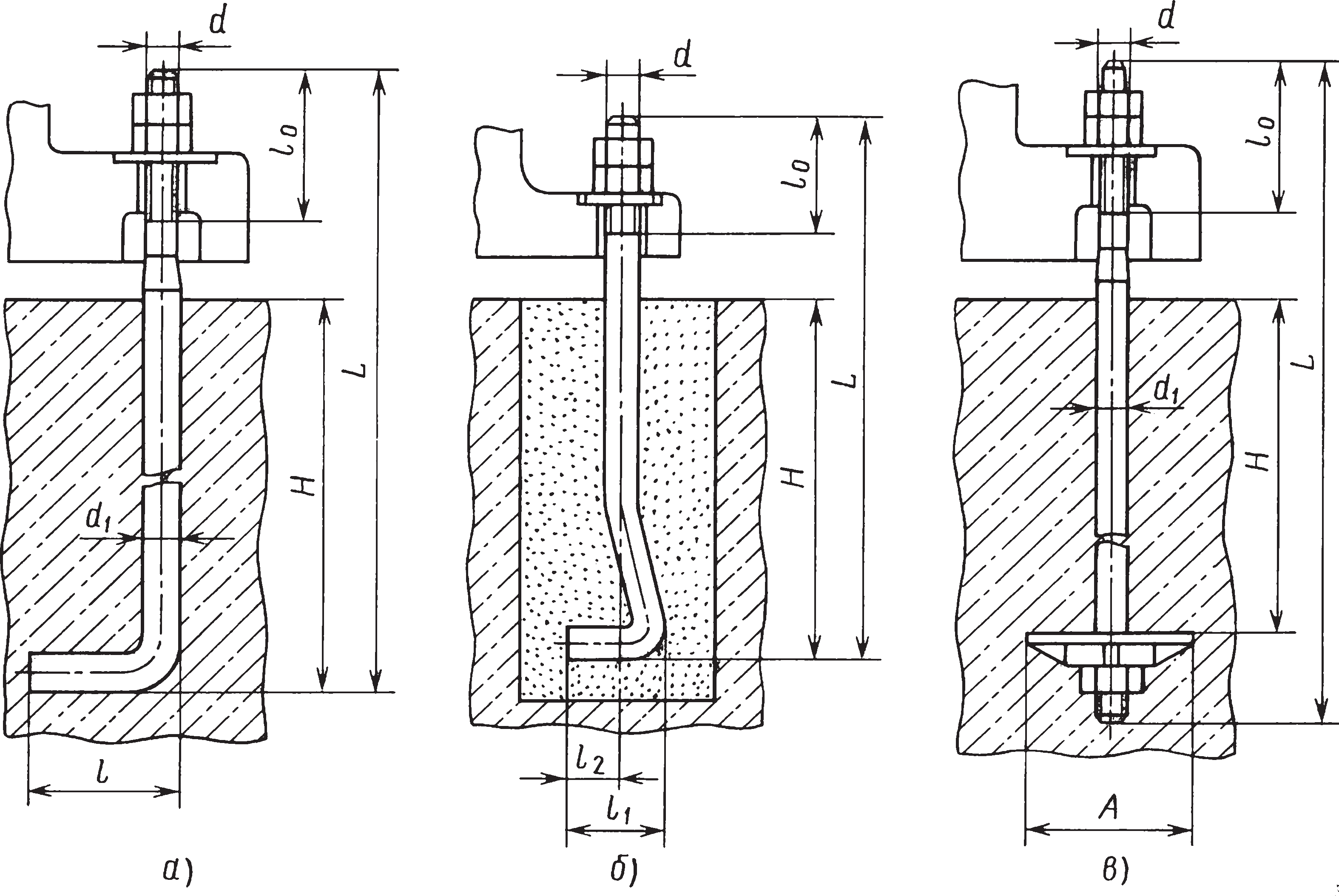

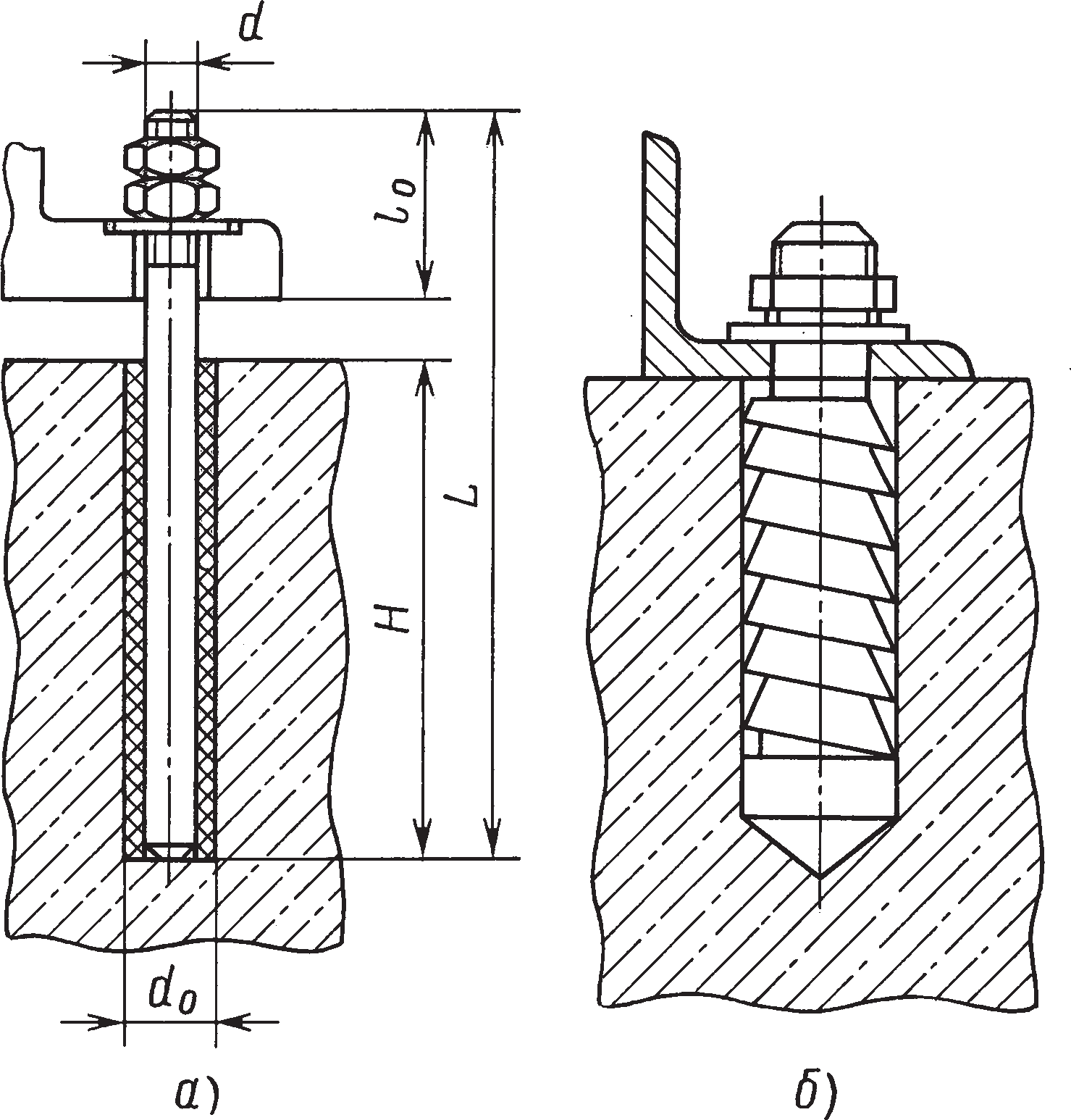

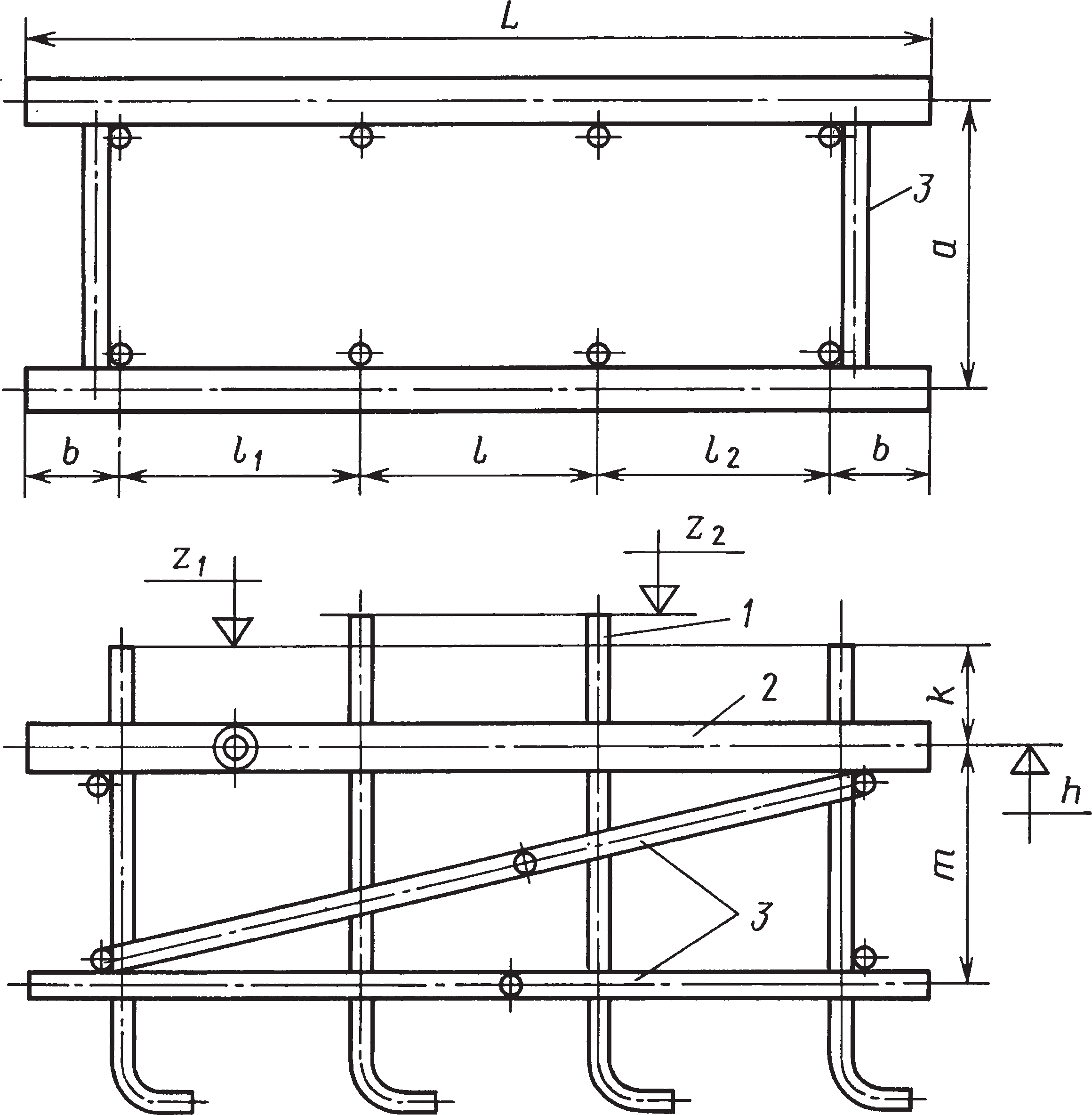

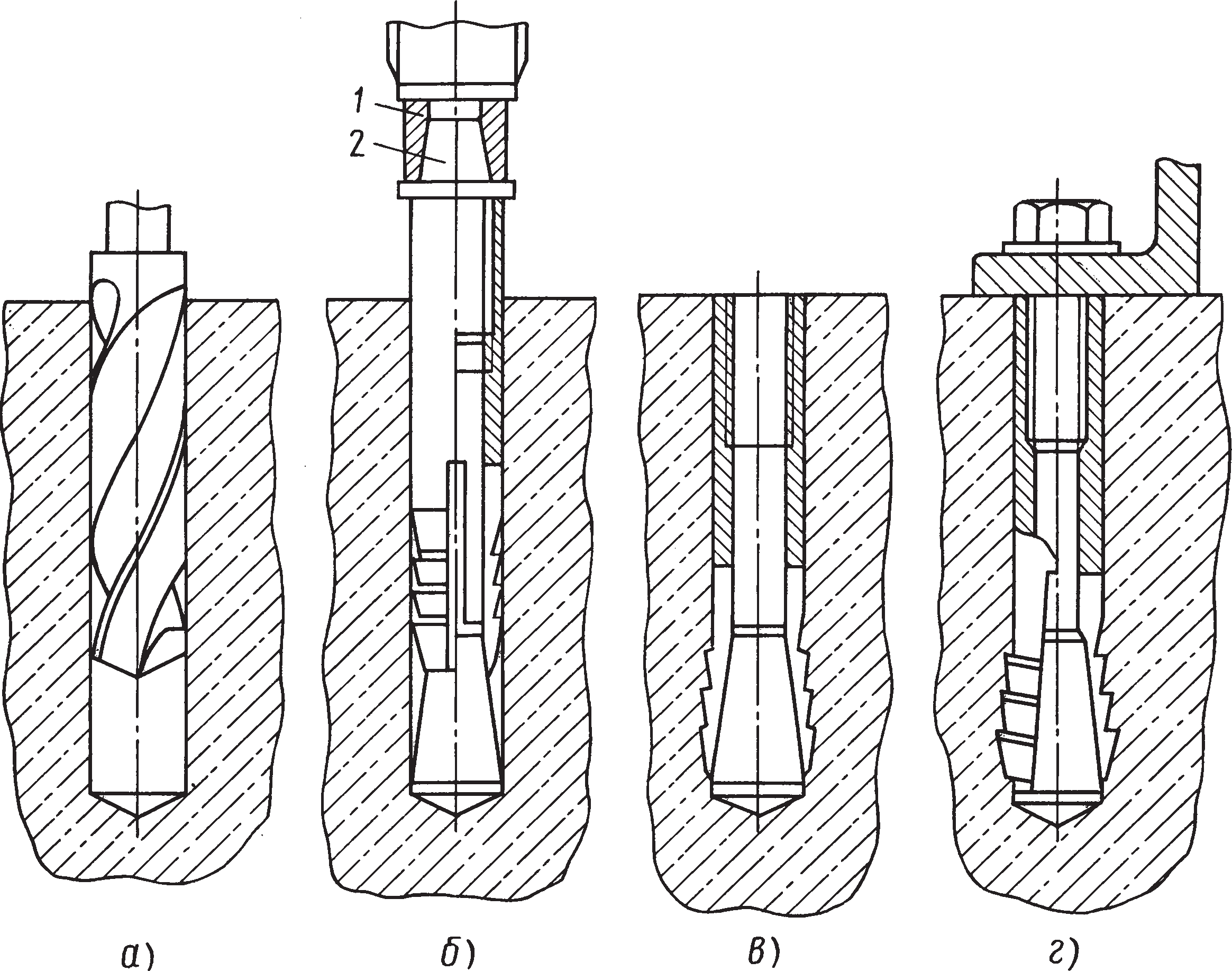

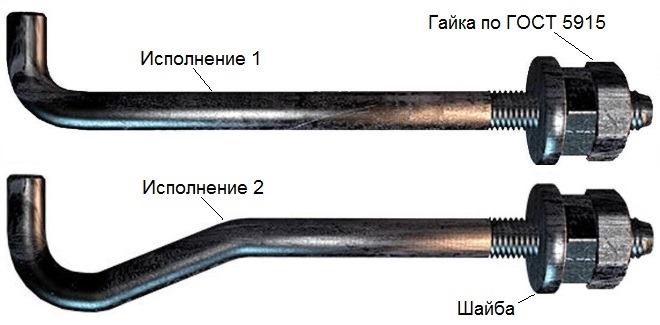

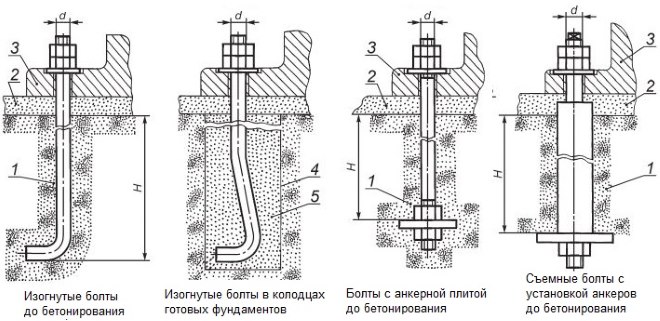

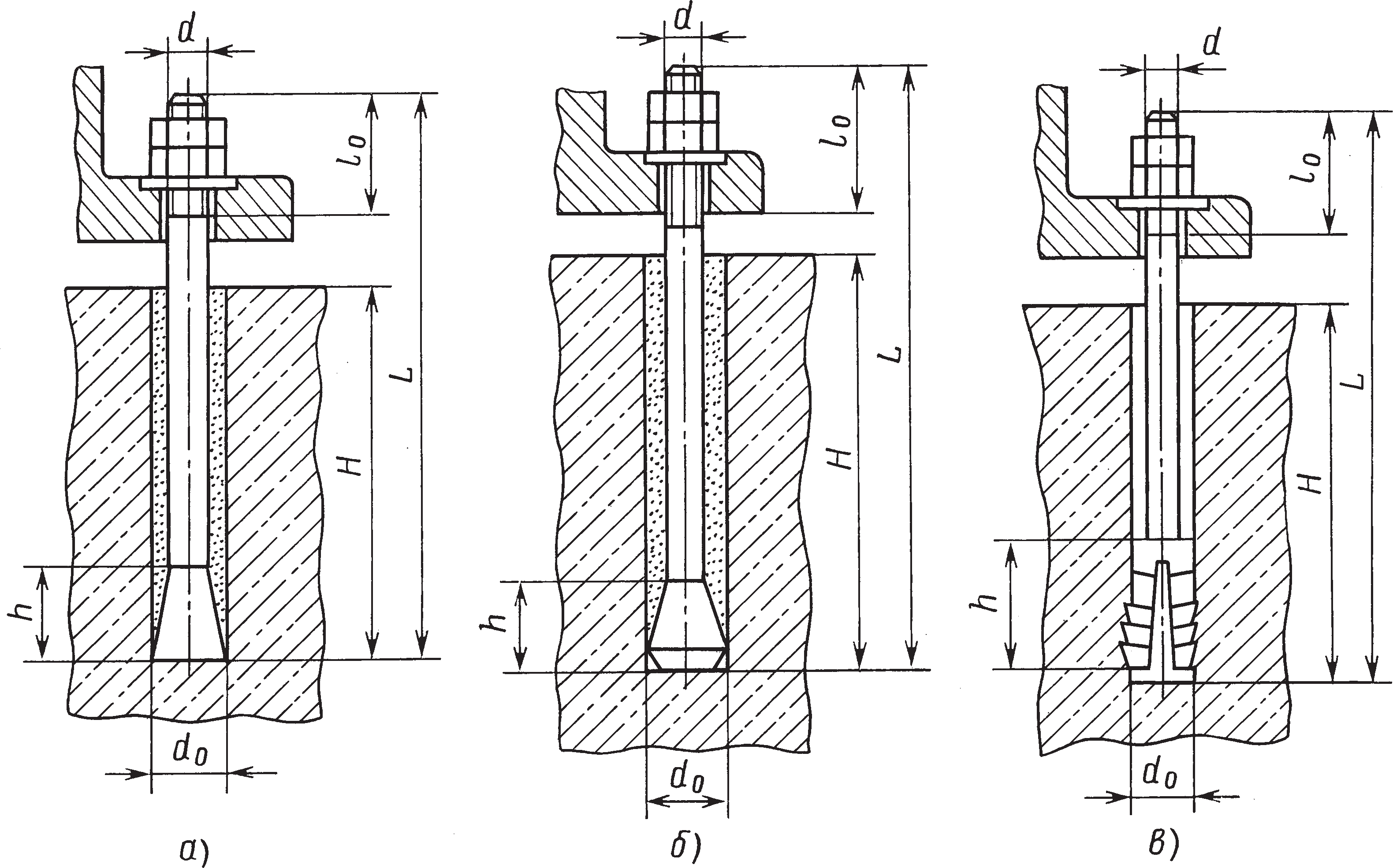

Рис.

1 Фундаментные болты с отгибом

а — с резьбой диаметром

от М10 до М48 (тип. 1); б — с резьбой

диаметром от М56 до М125 (тип 2)

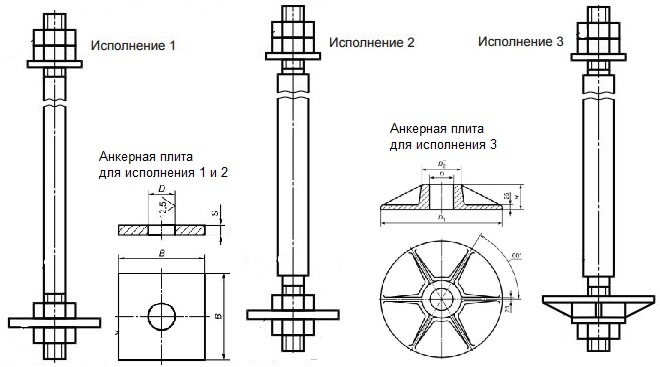

Рис. 2. Фундаментные болты с анкерными

плитами

а — с резьбой диаметром

от М10 до М48 (тип 3); б — с резьбой

диаметром от М56 до М140 (тип 4)

Рис. 3.

Фундаментный болт составной с анкерной плитой с резьбой диаметром от М24 до М64

(тип 5)

2.3 (2.3). Болты глухие, устанавливаемые

непосредственно в массив фундамента, могут выполняться:

— с отгибами (рис.

1);

— с анкерными плитами (рис. 2);

— составными с анкерными плитами (рис. 3).

Болты с отгибами, как наиболее простые в

изготовлении, должны применяться в случаях, когда высота фундаментов не зависит

от глубины заделки болтов в бетон.

Болты с анкерными плитами, имеющие меньшую глубину

заделки в бетон по сравнению с болтами с отгибами, должны применяться в

случаях, когда высота фундамента определяется глубиной заделки болтов в бетон.

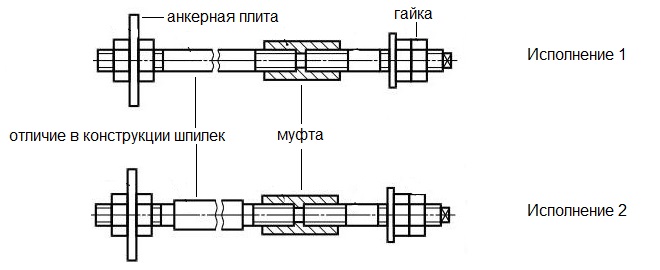

Болты составные с анкерными плитами применяются в

случаях установки оборудования методом поворота или надвижки (например, при

монтаже вертикальных цилиндрических аппаратов химической промышленности). В

этих случаях муфта и нижняя шпилька с анкерной плитой устанавливается в массив

фундамента во время бетонирования, а верхняя шпилька ввертывается в муфту на

всю длину резьбы после установки оборудования через отверстия в опорных частях.

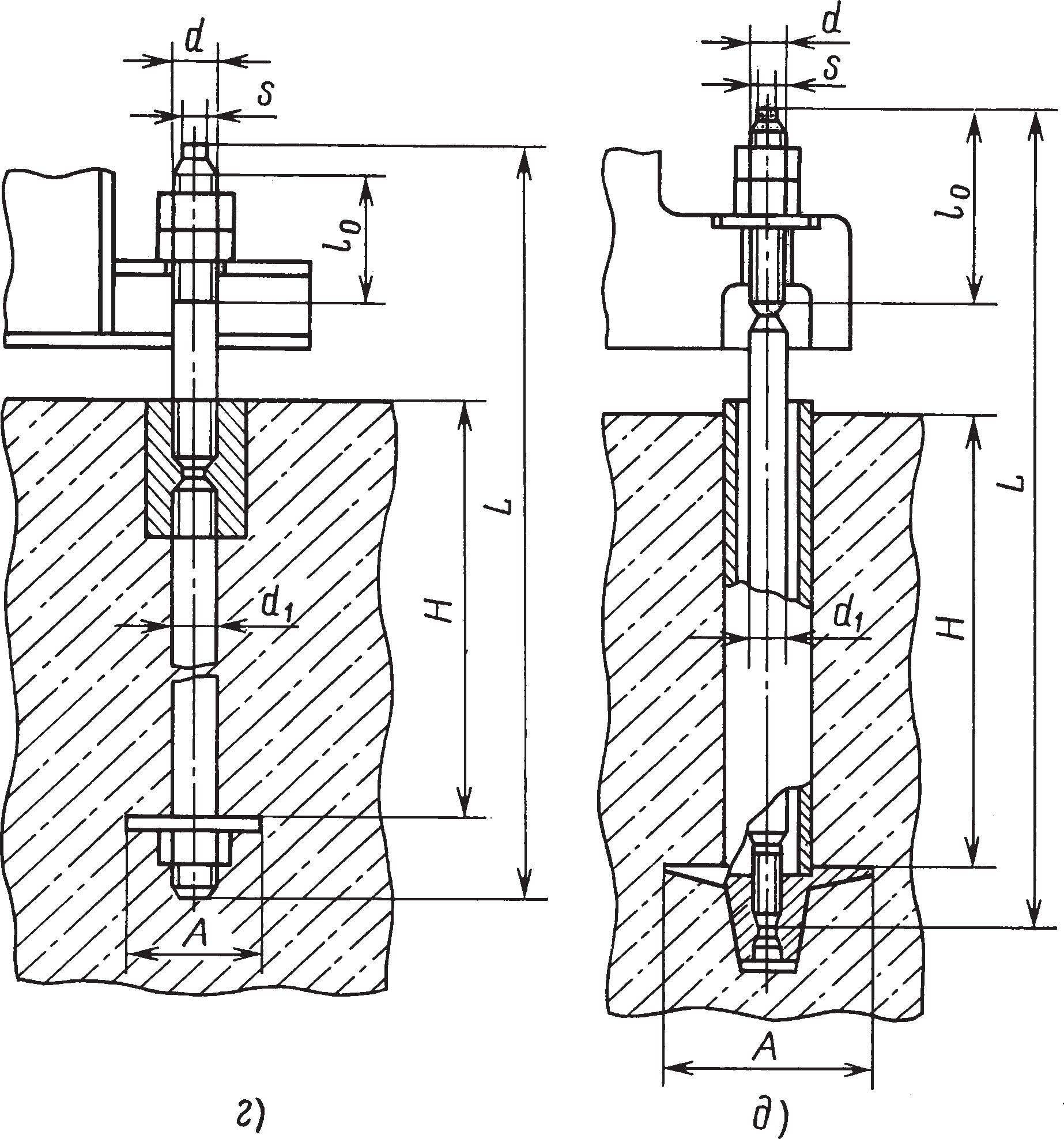

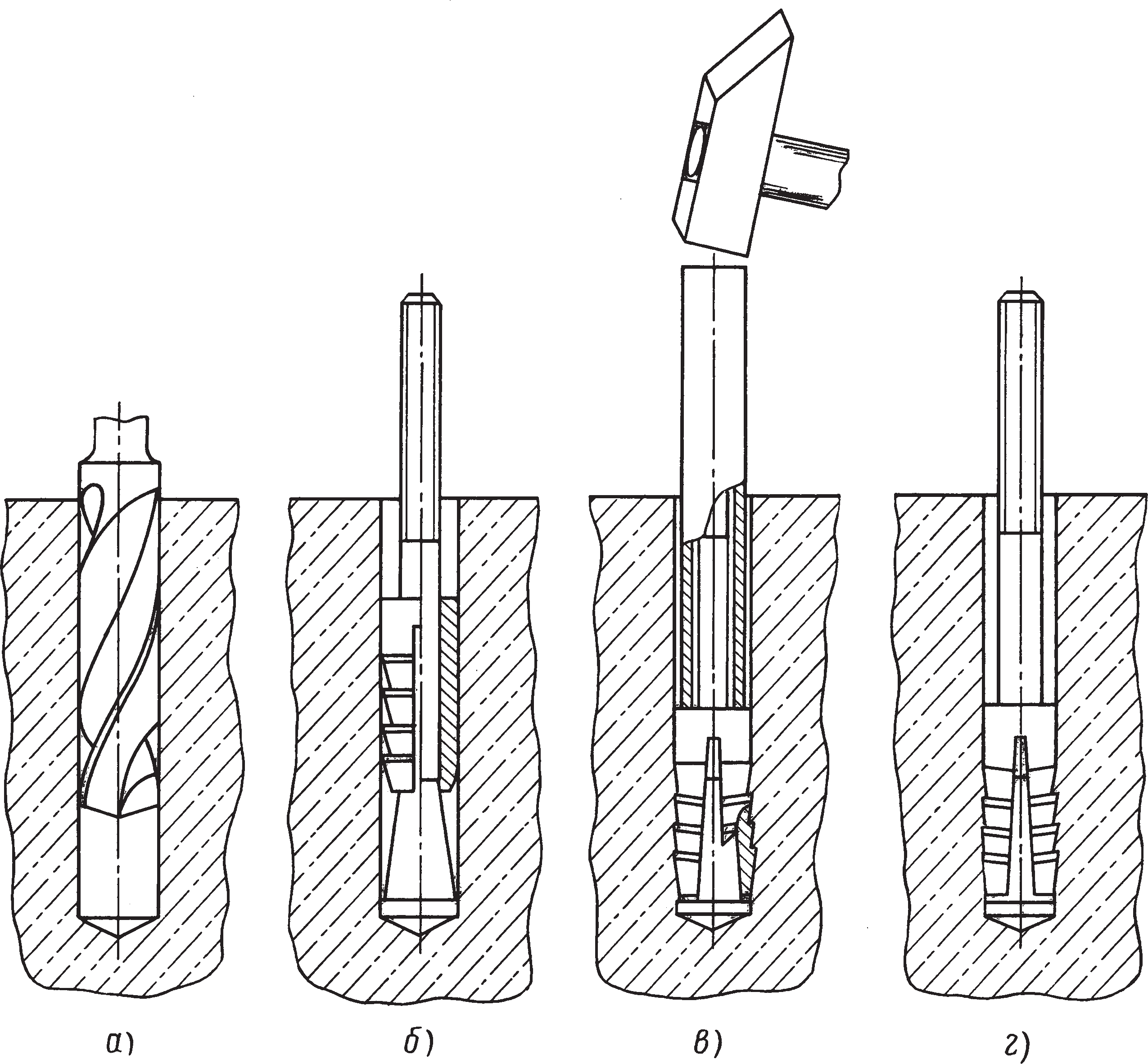

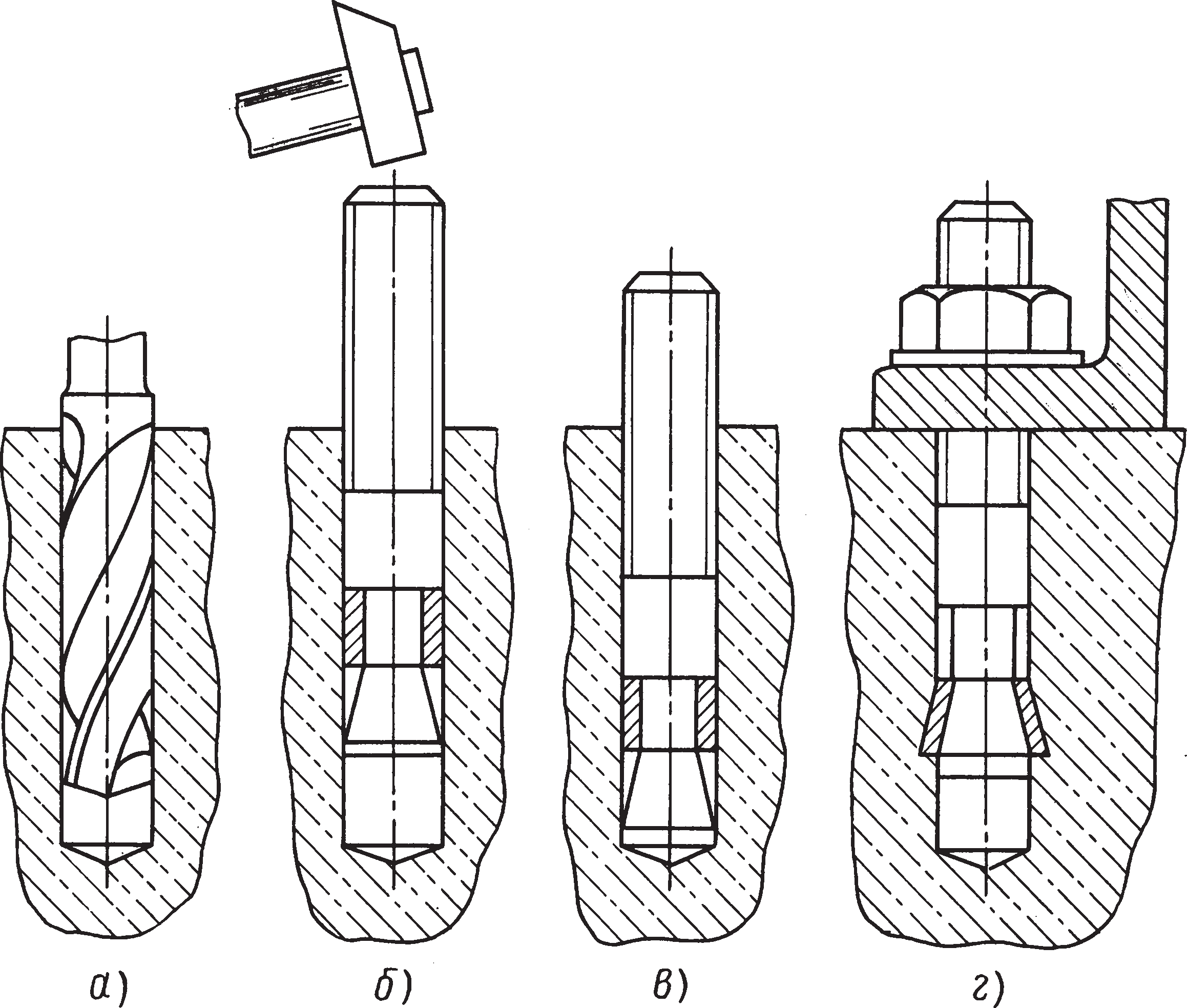

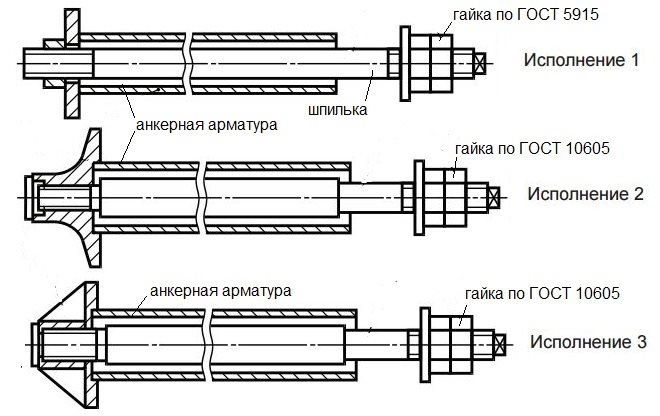

2.4 (2.4). Болты съемные, устанавливаемые в массив

фундамента с изолирующей трубой, могут выполняться:

— без амортизирующих элементов (рис. 4);

— с амортизирующими элементами (тарельчатыми

пружинами) (рис. 5).

Болты без амортизирующих элементов состоят из

шпильки и анкерной арматуры (трубы и плиты). Анкерная арматура закладывается в

фундамент во время бетонирования фундамента, а шпилька устанавливается свободно

в трубе после устройства фундамента.

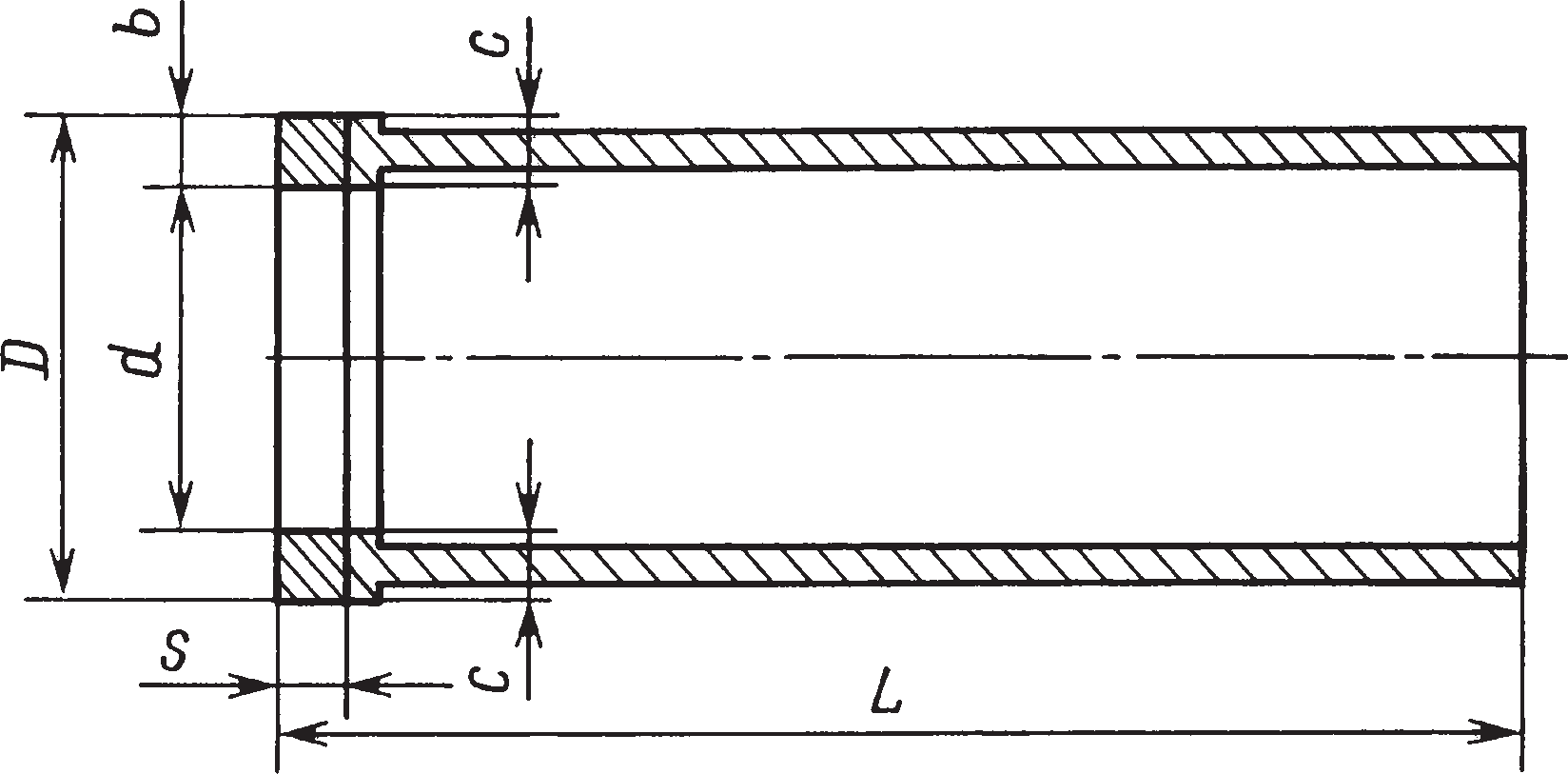

Рис. 4. Фундаментные болты с изолирующей трубой

а

— с резьбой диаметром от М24 до М48 (тип 6); б — с резьбой диаметром от М56 до М125 (тип 7)

Рис. 5.

Фундаментный болт с изолирующей

трубой и амортизирующими элементами с резьбой диаметром от М36 до М80 (тип

Рис. 6. Фундаментный болт на эпоксидном клею с резьбой

диаметром от М10 до М100 (тип 9)

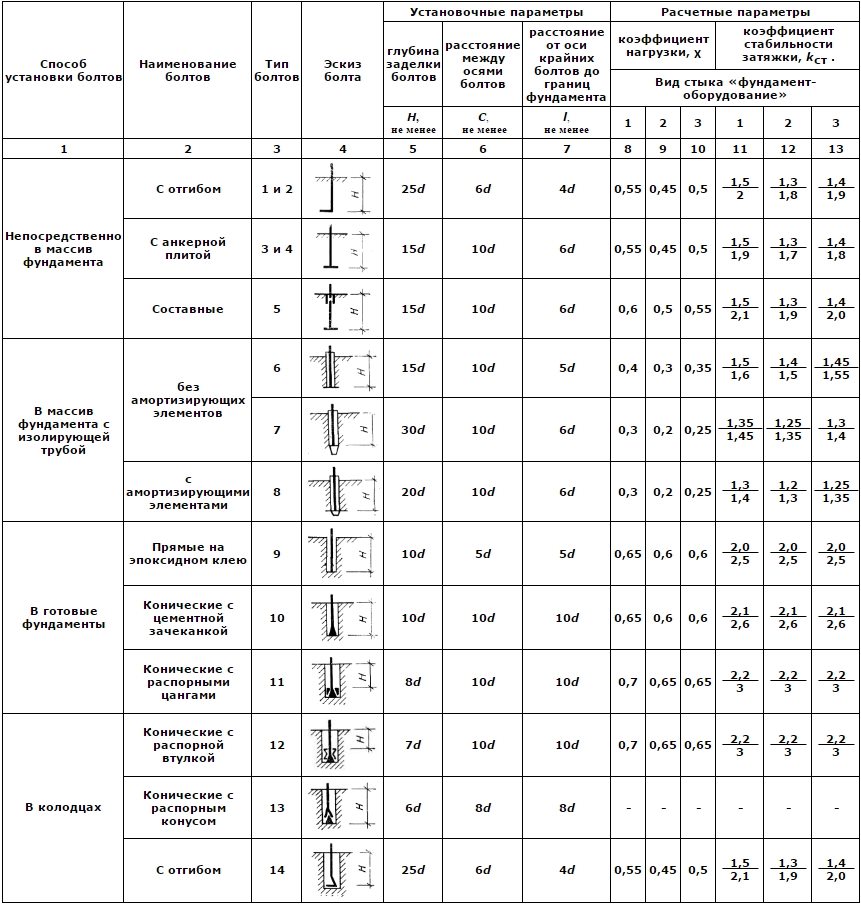

Таблица 1(1)

|

Способы установки болтов |

Наименование болтов |

Тип болтов |

Диаметр резьбы болтов d |

№ рис. |

Назначение болтов |

|

|

для расчетного закрепления |

для конструктивного закрепления |

|||||

|

Непосредственно |

С |

1 |

М10-М48 |

1,а |

+ |

+ |

|

2 |

М56-М125×6 |

1,б |

+ |

+ |

||

|

С |

3 |

М10-М48 |

2,а |

+ |

+ |

|

|

4 |

М56-М140×6 |

2,б |

+ |

+ |

||

|

Составные |

5 |

М24-М64 |

3 |

+ |

+ |

|

|

В |

Без |

6 |

М24-М48 |

4,а |

+ |

— |

|

7 |

М56-М125×6 |

4,б |

+ |

— |

||

|

С |

8 |

М36-М80×6 |

5 |

+ |

— |

|

|

В |

Прямые |

9 |

М10-М100×6 |

6 |

+ |

— |

|

Конические |

10 |

M12-М48 |

7,а |

+ |

+ |

|

|

Конические |

11 |

M12-М48 |

7,б |

+ |

+ |

|

|

Конические |

12 |

М12-М48 |

7,в |

+ |

+ |

|

|

Составные |

13 |

М12-М24 |

8 |

— |

+ |

|

|

В |

С |

14 |

M12-М48 |

9 |

+ |

+ |

Примечание. «Плюс» (+)

допускается; «минус» (-) не допускается.

Болты с

амортизирующими элементами состоят из шпильки, анкерной арматуры (трубы и

плиты) и тарельчатых пружин, устанавливаемых в нижней части болта.

Съемные

болты без амортизирующих и с амортизирующими элементами следует применять для

крепления тяжелого прокатного, кузнечно-прессового и другого оборудования,

вызывающего большие динамические нагрузки, а также в случаях, когда болты в

процессе эксплуатации оборудования подлежат возможной замене.

Болты с амортизирующими элементами (тарельчатыми

пружинами) обеспечивают прочность соединения при меньших глубинах заделок

болтов в бетон по сравнению с болтами без амортизирующих элементов за счет

упругих деформаций тарельчатых пружин; при этом необходимо предусматривать

возможность доступа к нижней части болтов.

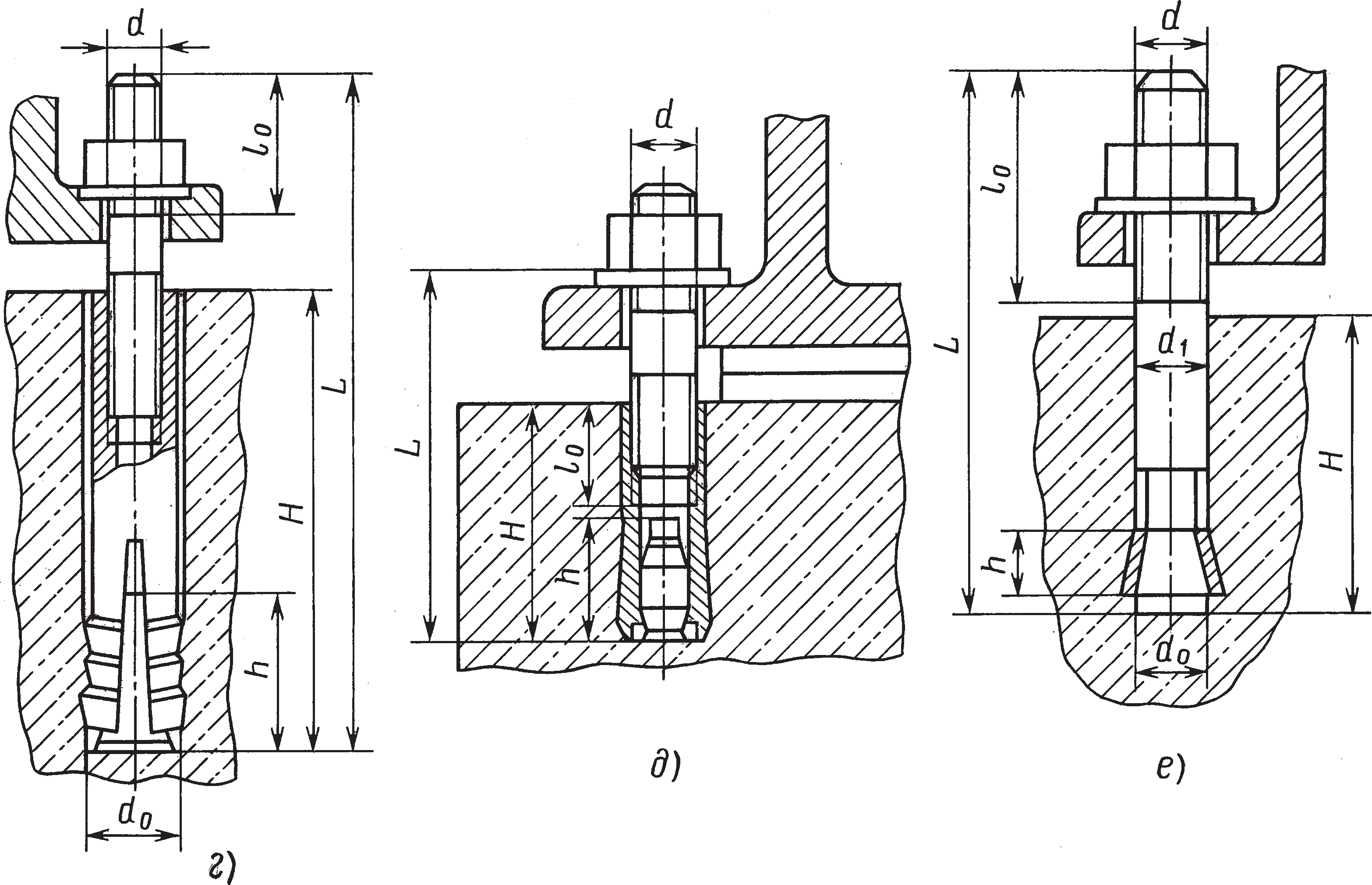

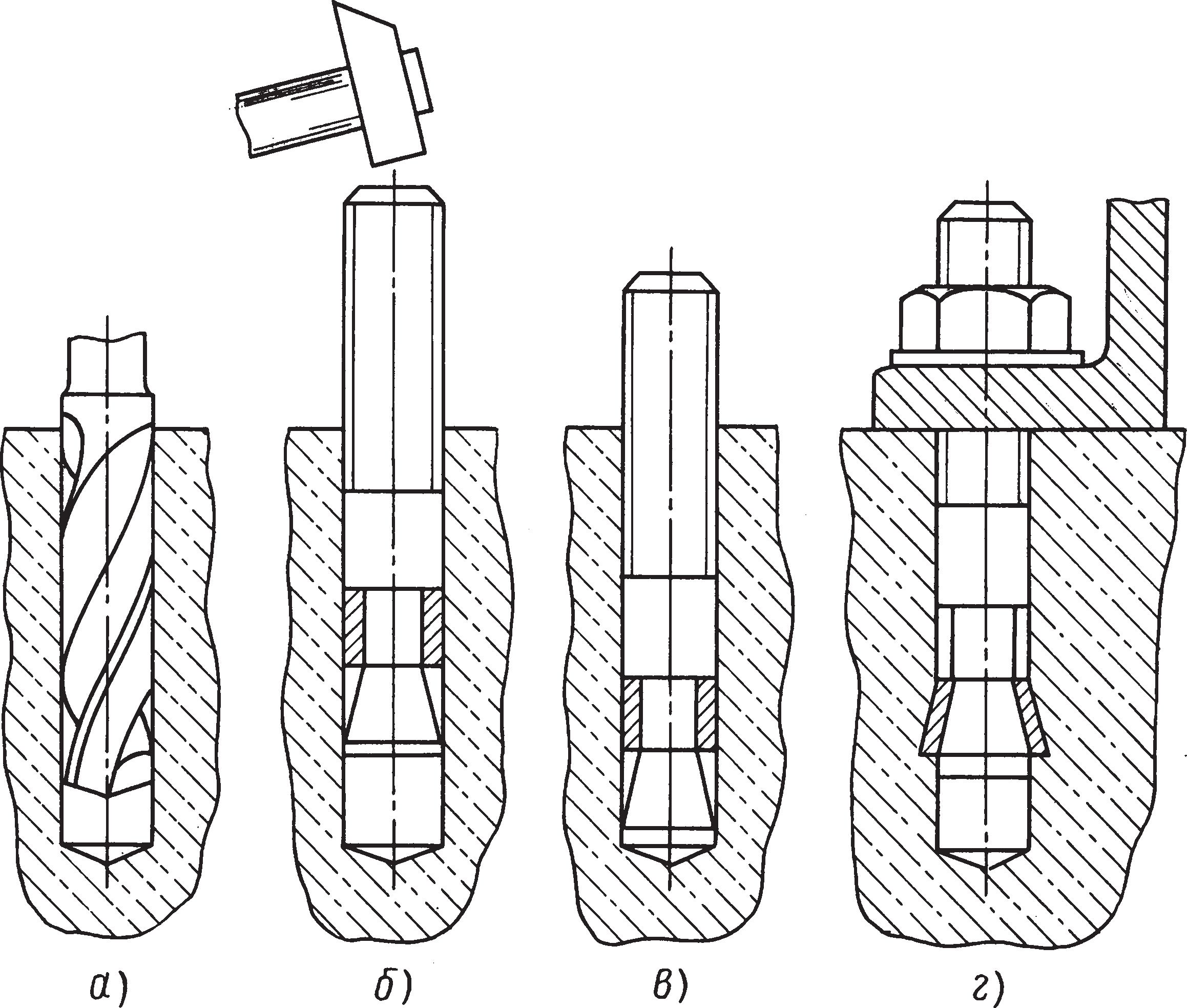

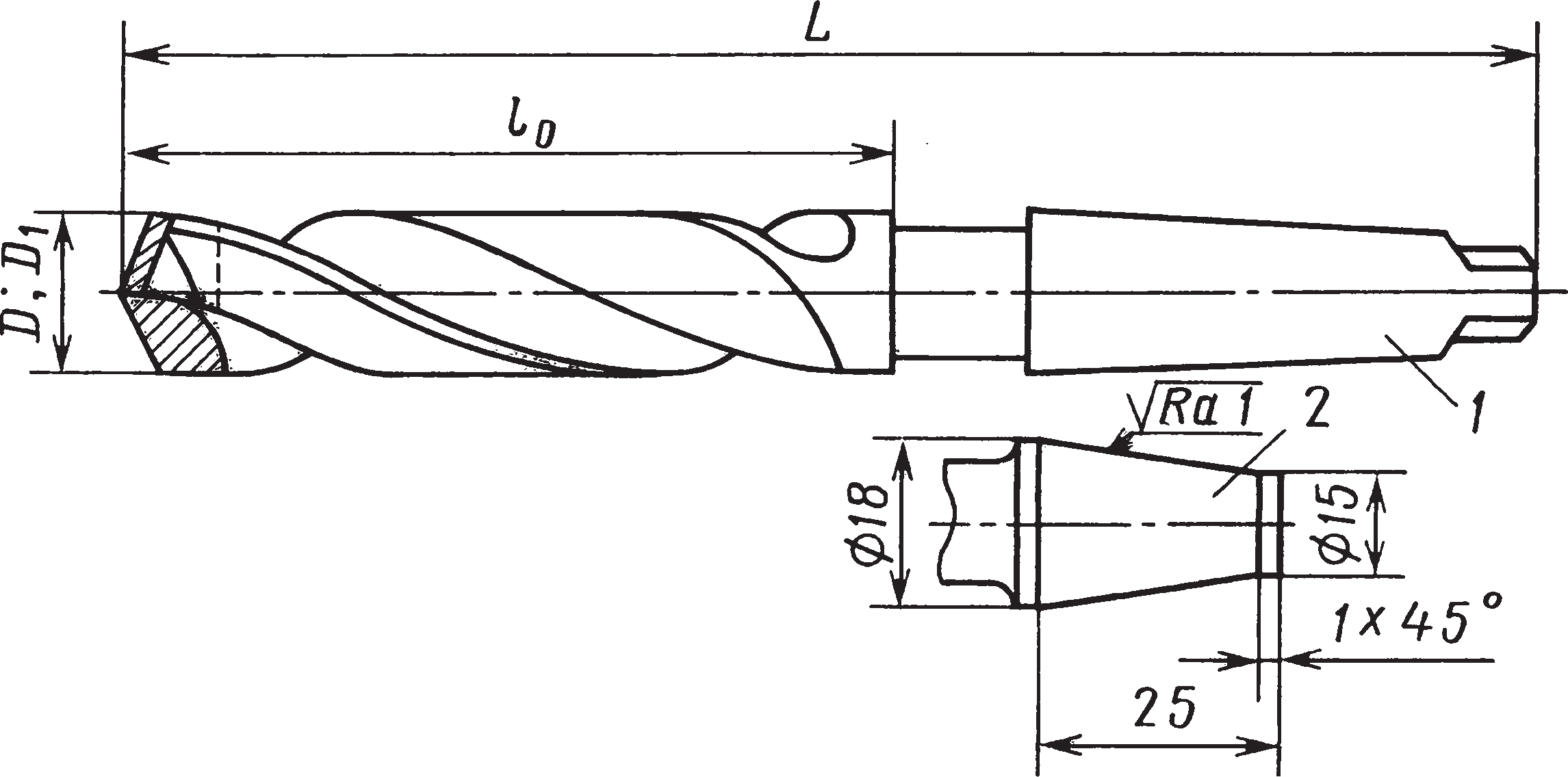

2.5

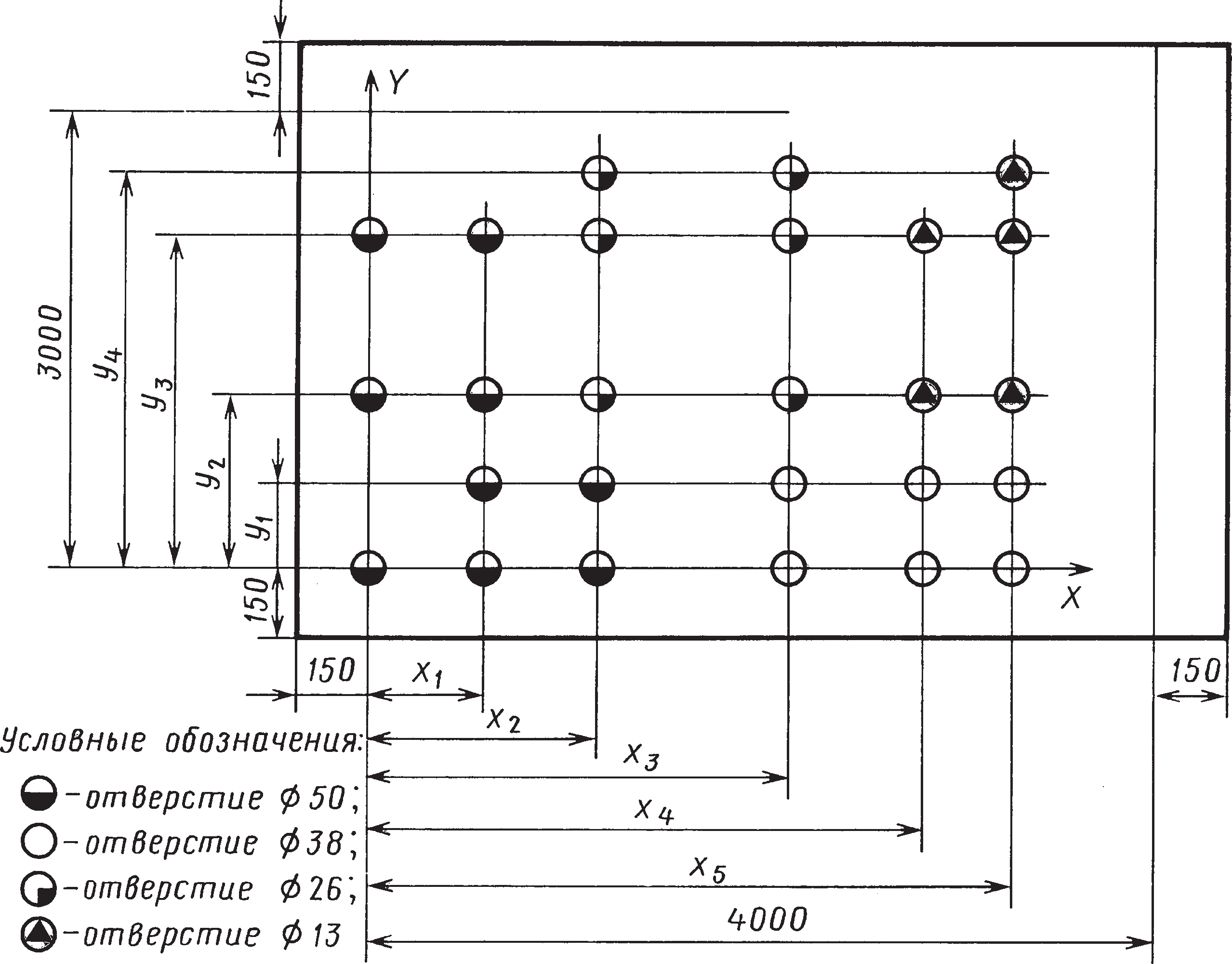

(2.5). Болты, устанавливаемые в готовые фундаменты в просверленные скважины,

подразделяются на:

—

прямые, закрепляемые с помощью эпоксидного клея (рис. 6);

—

конические, закрепляемые с помощью цементной зачеканки, распорных цанг и

распорных втулок (рис.

7);

—

составные с распорным конусом (рис. 8).

Болты,

устанавливаемые в готовые фундаменты, должны применяться во всех случаях, когда

это возможно по технологическим и монтажным условиям.

Болты,

закрепляемые эпоксидным клеем, могут устанавливаться как до, так и после

монтажа и выверки оборудования через отверстия в опорных частях.

Болты с

распорными цангами и распорными втулками позволяют вводить крепление в эксплуатацию

сразу же после установки болтов в скважины. Кроме того, такие болты, в случае

необходимости, могут быть извлечены из скважин и использованы повторно.

Болты

составные с распорным конусом следует применять только для конструктивного

закрепления оборудования.

2.6.

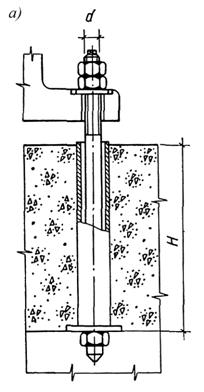

(2.6). Болты, устанавливаемые в колодцах (рис. 9), допускается применять

только в тех случаях, когда они не могут быть (по тем или иным причинам)

установлены в просверленные скважины.

2.7

(2.7). При реконструкции промышленных предприятий и замене технологического

оборудования для крепления нового оборудования на существующих фундаментах

должны, как правило, применяться болты, устанавливаемые в просверленные

скважины.

2.8. В

случаях когда из условия эксплуатационной надежности возможно применение

нескольких типов болтов, выбор типа болта осуществляется по

технико-экономическим показателям: расходу металла на болты и кондукторные

устройства, себестоимости и трудоемкости установки.

2.9.

Технико-экономические показатели болтов, устанавливаемых непосредственно в

массив фундамента до бетонирования (себестоимость, трудозатраты, расход

металла), приведены в прил. 1.

2.10.

При выборе типа болта следует также учитывать минимальные сроки, по истечении

которых после установки креплений, возможно начало монтажных работ по выверке и

закреплению оборудования, а также сроки введения болтов в эксплуатацию.

2.11.

Условные обозначения болтов на чертежах фундаментов и привязка их в плане

приведены в прил. 2.

Рис.

7. Фундаментные болты конические

а — с цементной зачеканкой с резьбой

диаметром от М12 до М48 (тип 10); б —

с распорными цангами с резьбой диаметром от М12 до М48 (тип 11); в — с распорной втулкой с резьбой

диаметром от М12 до М.48 (тип 12)

Рис.

8. Фундаментный болт составной с распорным конусом с резьбой диаметром от М12

до М24 (тип 13)

Рис.

9. Фундаментный болт, устанавливаемый в колодце с резьбой диаметром от М12 до

М48 (тип 14)

3. УСТАНОВКА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НА

ФУНДАМЕНТАХ

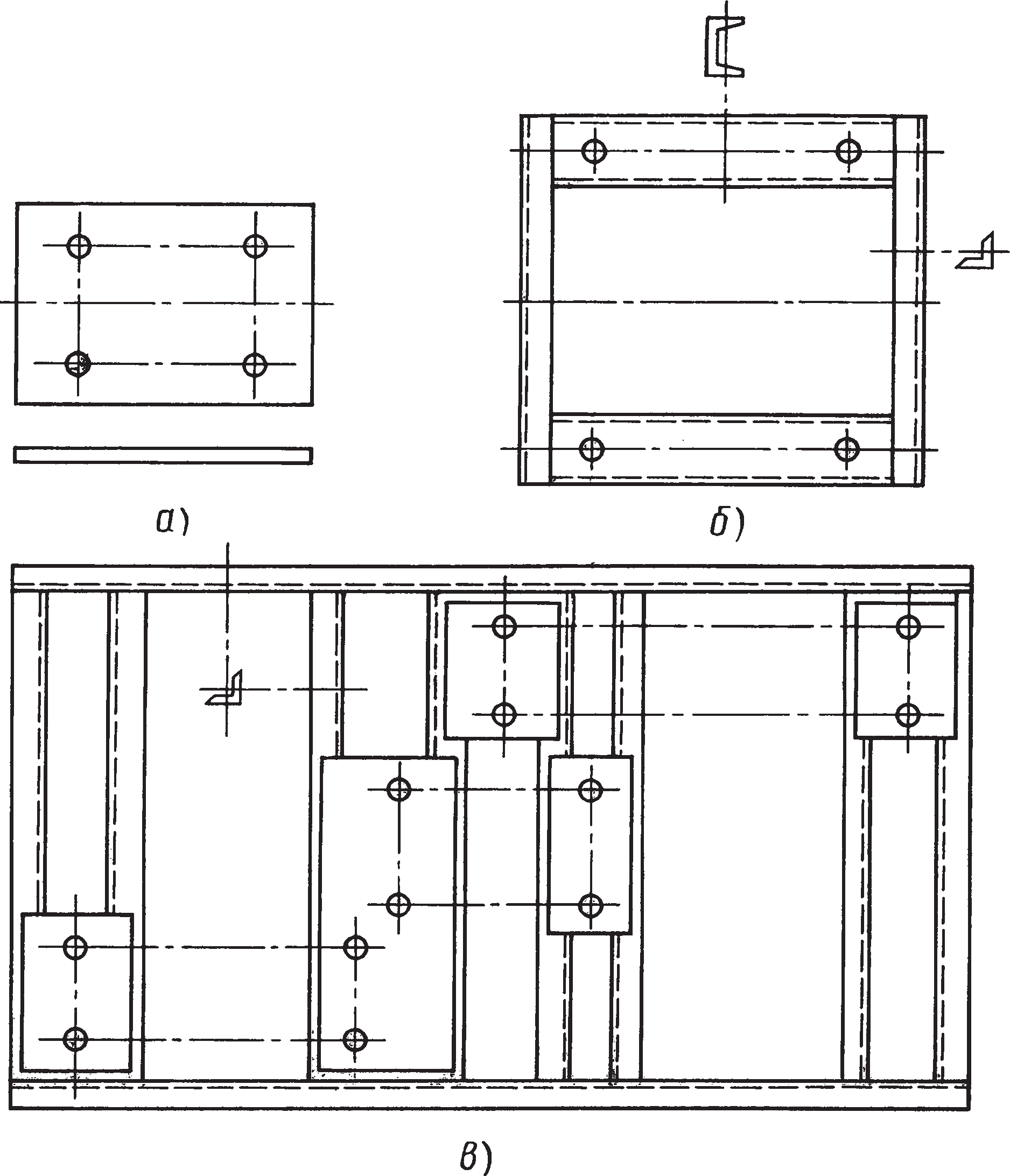

Способы опирания оборудования на фундамент

3.1

(3.1). В зависимости от способа опирания оборудования на фундамент различают

три вида конструкций стыков «фундамент-оборудование» (рис. 10):

а) с

применением пакетов плоских металлических подкладок, клиньев, опорных башмаков

и т.п., с подливкой бетонной смеси после закрепления оборудования (вид 1);

б) с

опиранием оборудования на бетонную подливку при «бесподкладочных» методах

монтажа (вид 2);

в) с

опиранием оборудования непосредственно на фундамент (вид 3).

Рис.

10. Конструкции стыков фундамент-оборудование

а

— с опиранием оборудования на металлические пакеты (вид 1); б — с опиранием на бетонную подливку при

бесподкладочном методе монтажа оборудования (вид 2); в — с опиранием оборудования

непосредственно на фундамент (вид 3):

1 — оборудование; 2 — металлические пакеты; 3 — бетонная подливка; 4 — регулировочные (установочные) болты;

5 — фундамент

3.2 (3.2). При применении стыка вида 1 передача

монтажных и эксплуатационных нагрузок на фундамент осуществляется через

отдельные элементы, используемые как постоянные опоры (металлические пакеты,

опорные башмаки и др.), а подливка имеет вспомогательное, защитное или

конструктивное назначение.

При необходимости

регулировки положения оборудования в процессе эксплуатации подливка может не

производиться, что должно предусматриваться инструкцией на монтаж.

3.3 (3.3). При установке оборудования с

использованием в качестве несущих опорных элементов пакетов плоских

металлических подкладок, опорных башмаков и т.п. соотношение суммарной площади

контакта опор (Fоп) с поверхностью фундамента и суммарной площади

поперечного сечения болтов (F) должно быть не менее 15.

3.4. (3.4). При применении

конструкции стыков вида 2 или 3 эксплуатационные нагрузки передаются на

фундамент соответственно через бетонную подливку или через выверенную

поверхность фундамента.

3.5.

При закреплении оборудования на фундаментах преимущественно применяются

бесподкладочные методы монтажа (конструкции стыков вида 2 и 3).

В тех

случаях, когда опорная площадь оборудования менее 15-кратной площади болтов,

поверхность контакта с бетоном должна быть увеличена за счет установки

постоянных опор, т. е. должны применяться стыки вида 1.

Конструкция

стыков указывается в монтажных чертежах или в инструкции на монтаж оборудования

и учитывается при расчете фундаментных болтов.

При

отсутствии специальных указаний в инструкциях завода-изготовителя оборудования

или в проекте фундамента конструкция стыка и тип опорных элементов назначаются монтажной организацией.

Выверка оборудования

3.6.

Выверку оборудования (установку оборудования в проектное положение) производят в плане по высоте и по горизонтали.

Отклонения

установленного оборудования от проектного положения не должны превышать

допусков, указанных в заводской технической документации и в инструкциях на монтаж отдельных

видов оборудования.

3.7.

Выверку оборудования по высоте производят относительно рабочих реперов либо

относительно ранее установленного оборудования, с которым выверяемое

оборудование связано кинематически или технологически.

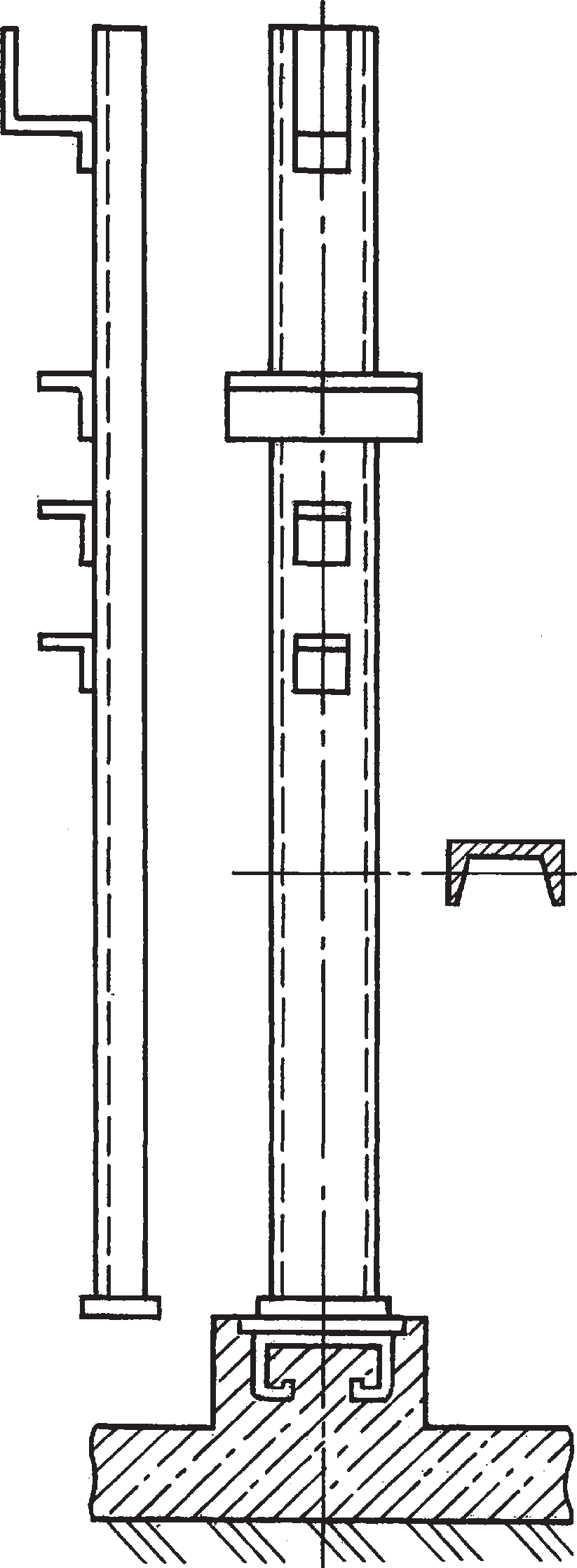

3.8.

Выверку оборудования в плане (с заранее установленными болтами) производят в

два этапа: сначала совмещают отверстия в опорных частях оборудования с болтами (предварительная выверка),

затем производят введение оборудования в проектное положение относительно осей

фундаментов или относительно ранее выверенного оборудования (окончательная

выверка).

3.9.

Контроль положения оборудования при выверке производят как общепринятыми

контрольно-измерительными инструментами, так и оптико-геодезическим способом, а также q

помощью специальных центровочных и других приспособлений, обеспечивающих

контроль перпендикулярности, параллельности и соосности.

Рис. 11 Опорные элементы для выверки и установки

оборудования

a — временные; б

— постоянные;

1 — отжимные регулировочные

винты; 2 — установочные гайки с тарельчатыми пружинами; 3 — инвентарные домкраты; 4

— облегченные металлические подкладки; 5 —

пакеты металлических подкладок; 6 — клинья; 7 — опорные башмаки; 8 — жесткие опоры

Рис. 12. Выверка оборудования с помощью отжимных

регулировочных винтов

1 — отжимной регулировочный винт; 2 — стопорная гайка; 3 — опорная пластина 4 —

фундамент; 5 — опорная часть оборудования; 6 — фундаментный болт

Рис. 13. Жесткая бетонная опора с металлической

пластиной

1 — фундамент; 2 — бетонная

опора; 3 — металлическая пластина

3.10.

Выверку оборудования производят на временных (выверочных) или постоянных

(несущих) опорных элементах (рис. 11).

Выбор

конструкций опорных элементов осуществляют в зависимости от вида стыка и

способа выверки. Опорные элементы, устанавливаемые между фундаментом и опорной

частью станины оборудования, также служат для компенсации неточности размеров и

отметок готовых фундаментов при установке оборудования в проектное положение.

3.11. В

качестве временных (выверочных) опорных элементов при выверке оборудования до

его подливки бетонной смесью используют:

—

отжимные регулировочные винты;

—

установочные гайки с тарельчатыми шайбами;

—

инвентарные домкраты;

—

облегченные металлические подкладки и др.

3.12. При

выверке в качестве постоянных (несущих) опорных элементов, работающих и в

период эксплуатации оборудования, используют:

—

пакеты металлических подкладок;

—

клинья;

—

опорные башмаки;

—

жесткие опоры (бетонные подушки).

3.13.

Выбор временных (выверочных) опорных элементов и соответственно технологии

выверки производится монтажной организацией в зависимости от веса отдельных

монтажных блоков оборудования, устанавливаемых на фундамент, а также исходя из

экономических показателей.

Количество

опорных элементов, а также число и расположение затягиваемых при выверке болтов

выбирается из условий обеспечения надежного закрепления выверенного

оборудования до его подливки.

3.14. Площадь опирания временных

(выверочных) опорных элементов на фундамент определяют из выражения

|

|

(1) |

|

|

n — |

число фундаментных болтов, |

|

|

F — |

расчетная площадь поперечного |

|

Суммарная грузоподъемность W

временных (выверочных) опорных элементов определяется соотношением

|

|

(2) |

|

|

G — |

вес выверяемого оборудования, |

|

|

σ0 — |

напряжение предварительной |

|

3.15. Временные опорные элементы

следует располагать, исходя из удобства выверки оборудования с учетом

исключения возможной деформации корпусных деталей оборудования от собственного

веса и усилий предварительной затяжки гаек болтов.

3.16. Постоянные

(несущие) опорные элементы следует размещать на возможно близком расстоянии от

болтов. При этом опорные элементы могут располагаться как с одной стороны, так

и с двух сторон болта.

3.17. Закрепление

оборудования в выверенном положении должно осуществляться путем затяжки гаек

болтов в соответствии с рекомендациями раздела 7

настоящего Руководства.

3.18. Опорная

поверхность оборудования в выверенном положении должна плотно прилегать к

опорным элементам, отжимные регулировочные винты — к опорным пластинам, а

постоянные опорные элементы — к поверхности фундамента. Плотность прилегания

проверяется щупом толщиной 0,1 мм.

ВЫВЕРКА ОБОРУДОВАНИЯ С ПОМОЩЬЮ РЕГУЛИРОВОЧНЫХ ВИНТОВ

3.19.

Опорные пластины (рис. 12)

устанавливают на фундамент в соответствии с расположением регулировочных винтов

в опорной части оборудования. Места расположения опорных пластин на фундаментах

выравнивают по горизонтали с отклонением не более 10 мм на 1 м.

3.20.

Перед установкой оборудования на фундаменте размещают вспомогательные опоры, на

которые опускают оборудование.

3.21.

При опускании оборудования на фундамент без вспомогательных опор регулировочные

винты должны выступать ниже установочной поверхности оборудования на одинаковую

величину, но не более чем на 20 мм.

3.22.

Положение оборудования по высоте и горизонтали следует регулировать поочередно

всеми отжимными винтами, не допуская в процессе выверки отклонения оборудования

от горизонтали более чем на 10 мм на 1 м.

3.23.

После завершения выверни оборудования положения регулировочных винтов

необходимо фиксировать стопорными гайками.

3.24.

Перед подливкой резьбовую часть регулировочных винтов, используемых

многократно, следует

предохранить от соприкосновения с бетоном посредством обертывания плотной

бумагой.

3.25.

Перед окончательной затяжкой фундаментных болтов регулировочные винты должны

бить вывернуты на 2-3 оборота. При повторном использовании винты выворачивают

полностью. Оставшиеся отверстия (во избежание попадания масла) заделывают

резьбовыми пробками или цементным раствором, поверхность которого покрывают

маслостойкой краской.

ВЫВЕРКА ОБОРУДОВАНИЯ НА ЖЕСТКИХ ОПОРАХ (БЕТОННЫХ ПОДУШКАХ)

3.26.

Жесткие опоры (рис. 13) изготавливают

непосредственно на фундаментах с точностью, соответствующей допускаемым

отклонениям положения оборудования по высоте и горизонтали. На жестких опорах

выверяют оборудование с механически обработанными опорными поверхностями. После

опускания на опоры оборудования его выверяют в плане и закрепляют.

3.27.

Для изготовления жестких опор следует применять бетон марки не ниже М200 с

заполнителем в виде щебня или гравия фракции 5-12 мм.

3.28.

Удельное давление от веса оборудования на опору не должно превышать 50 кгс/см2.

3.29.

Для изготовления опор в специальную опалубку на предварительно очищенную и

увлажненную поверхность фундамента укладывают порцию бетонной смеси до уровня,

на 1-2 см превышающего требуемую отметку. Затем излишки смеси удаляют и

выравнивают поверхность опор.

3.30.

Для повышения точности бетонных опор на

них укладывают металлические пластины с механически обработанной опорной

поверхностью или регулировочные клинья. Расстояние от пластины до края бетонной

опоры не должно быть меньше ширины пластины (а>в).

3.31.

Для изготовления бетонных опор с металлическими пластинами бетонную смесь

укладывают в опалубку до уровня, который должен быть ниже проектной отметки на 1/2—1/3

толщины пластины. Затем на несхватившийся бетон кладут пластину и легкими

ударами молотка погружают ее до проектной отметки, выверяемой нивелиром или

другим способом с точностью не меньшей, чем допуск размера, координирующего

исполнительную или установочную поверхность оборудования. При применении

регулировочных клиньев погрешность их установки по высоте не должна превышать

±2 мм. Горизонтальность пластин или клиньев проверяют с помощью уровня, устанавливаемого

на пластину последовательно в двух взаимно перпендикулярных направлениях.

3.32.

Для оборудования, не требующего высокой точности установки, допускается

применение жестких опор без металлических пластин.

3.33. В

процессе выверки допускается точная регулировка высоты опорных элементов

посредством добавления тонких металлических подкладок.

3.34.

Установку оборудования производят после набора бетоном жестких опор прочности

100 кгс/см2.

ВЫВЕРКА ОБОРУДОВАНИЯ С ПОМОЩЬЮ ИНВЕНТАРНЫХ ДОМКРАТОВ

3.35.

Для выверки оборудования с помощью инвентарных домкратов могут быть

использованы винтовые, клиновые, гидравлические или другие домкраты,

обеспечивающие требуемую точность выверки, безопасность и удобство регулировки.

3.36.

Домкраты, размещенные на подготовленных фундаментах, предварительно регулируют

по высоте с точностью ±2 мм. Затем на домкраты опускают оборудование.

3.37.

При выверке оборудования в плане отрыв основания домкрата от поверхности

фундамента вследствие отклонения домкрата от вертикали, не допускается.

3.38.

Перед подливкой инвентарные домкраты выгораживают опалубкой. Опалубку и

инвентарные домкраты удаляют через 2- 3 сут после подливки. Оставшиеся ниши

заполняют составом, используемым для подливки.

ВЫВЕРКА ОБОРУДОВАНИЯ НА УСТАНОВОЧНЫХ ГАЙКАХ

3.39.

Для выверки оборудования с помощью установочных гаек (рис. 14) болты должны иметь

удлиненную до 6d резьбу, что предусматривается при изготовлении болтов по

требованию монтажной организации.

3.40.

Выверку оборудования производят либо на установочных гайках с помощью упругих

элементов, либо непосредственно на установочных гайках.

3.41. В

качестве упругих опорных элементов рекомендуются металлические тарельчатые,

резиновые или пластмассовые шайбы.

3.42.

Последовательность выверки оборудования с помощью тарельчатых шайб (рис. 14,а)

следующая:

—

опорные гайки с тарельчатыми шайбами устанавливают так, чтобы верх тарельчатой

шайбы был на 1-2 мм выше проектной отметки установочной поверхности

оборудования;

—

оборудование устанавливают на шайбы;

—

производят выверку оборудования с помощью крепежных гаек.

Аналогичным

образом производят выверку на установочных гайках с упругими элементами в виде

резиновых или пластмассовых шайб.

Рис. 14.

Выверка оборудования на установочных гайках с помощью тарельчатых шайб

а —

для болтов, установленных

непосредственно в массив фундамента; б — для болтов, установленных в скважины готовых фундаментов;

1 — оборудование; 2 — болт; 3 — крепежная гайка; 4 — тарельчатая шайба; 5 —

установочная гайка; 6 — фундамент; 7

— вспомогательная гайка; 8 — шайба

3.43.

Выверку оборудования на установочных гайках без упругих элементов следует

производить регулированием положения гаек на болтах по высоте. По окончании

выверки установочные гайки выгораживают опалубкой, которую удаляют после

схватывания бетонной смеси (через 2-3 сут. после подливки). Перед окончательной

затяжкой болтов установочные гайки опускают на 3-4 мм. Оставшиеся ниши

заполняют составом, используемым для подливки. Этот способ выверки применим,

если диаметр фундаментных болтов не превышает 36 мм.

3.44.

При выверке на установочных гайках с использованием конических болтов с

распорными цангами (тип болта 11) или с распорной втулкой (тип болта 12) для их

фиксации в фундаменте необходимо устанавливать дополнительно гайки с шайбами (рис. 14,б).

ВЫВЕРКА ОБОРУДОВАНИЯ НА ПАКЕТАХ МЕТАЛЛИЧЕСКИХ ПОДКЛАДОК

3.45.

Пакеты металлических подкладок применяют в качестве как постоянных (несущих),

так и в качестве временных (выверочных) опорных элементов.

3.46.

Пакеты набирают из стальных или чугунных подкладок толщиной 5 мм и более.

Достижение проектного уровня установки оборудования осуществляют в процессе его

предварительного закрепления с помощью регулировочных подкладок толщиной 0,5- 5 мм.

3.47.

Подкладни в пакетах, используемых в качестве постоянных опорных элементов,

должны быть плоскими, без заусенцев, выпуклостей и впадин. В состав пакета

кроме плоских могут входить клиновые и другие, регулируемые по высоте

подкладки. Количество подкладок в пакете должно быть минимальным и не превышать

5 шт., включая и тонколистовые. Поверхность бетона фундамента под пакетами

подкладок должна быть тщательно выверена. После окончательной затяжки болтов

подкладки прихватывают между собой электросваркой.

3.48.

Рекомендуемые размеры подкладок (в зависимости от массы машин) приведены в табл. 2.

Количество несущих пакетов подкладок определяется из условия п. 3.4, а временных, используемых для выверки оборудования —

по п. 3.14.

Подливка оборудования

3.49.

Подливка оборудования должна осуществляться бетонной смесью, цементно-песчаными

или специальными растворами после предварительной (для конструкций стыков вида

2) или после окончательной (для конструкций стыков вида 1) затяжки гаек болтов.

Рис. 15 Схема

подливки под оборудование

1 — фундамент; 2 — подливка; 3 — опорная часть оборудования; 4 — ребро жесткости опорной части

3.50.

Толщина слоя подливки под оборудованием допускается в пределах от 50 до 80 мм.

При наличии «а опорной поверхности оборудования ребер жесткости зазор

принимается от низа ребер (рис. 15).

3.51.

(3.7). Подливка в плане должна выступать за опорную поверхность оборудования не

менее чем на 100 мм. При этом ее высота должна быть больше высоты основного

слоя подливки под оборудованием не менее чем на 30 мм и не более толщины

опорного фланца оборудования.

3.52.

(3.8). Поверхность подливки, примыкающая к оборудованию, должна иметь уклон в

сторону от оборудования и должна быть защищена маслостойким покрытием.

3.53.

(3.9). Марка бетона или раствора при подливке оборудования должна приниматься

не ниже марки бетона фундамента, а при установке оборудования при

обесподкладочных методах монтажа (рис.

10,б) на одну ступень выше марки бетона фундамента.

Таблица 2

Металлические подкладки для

установки оборудования

|

Вес |

Размеры |

Материалы |

|

Более |

250×120×80 |

Чугун |

|

250×120×60 |

» |

|

|

250×120×40 |

Сталь |

|

|

250×120×30 |

» |

|

|

200×100×20 |

» |

|

|

200×100×10 |

» |

|

|

200×100×5 |

» |

|

|

От |

200×100×50 |

Чугун |

|

200×100×30 |

Сталь |

|

|

200×100×20 |

» |

|

|

150×100×10 |

» |

|

|

150×100×5 |

» |

|

|

От |

150×100×30 |

Чугун |

|

150×100×20 |

Сталь |

|

|

120×80×10 |

» |

|

|

120×80×5 |

» |

|

|

Менее |

120×80×20 |

Сталь |

|

120×80×10 |

» |

|

|

120×80×5 |

» |

3.54. Поверхность фундаментов перед подливкой следует

очистить от посторонних предметов, масел и пыли. Непосредственно перед

подливкой поверхность фундамента увлажняют, не допуская при этом скопления воды

в углублениях и приямках.

3.55.

Производить подливку под оборудование при температуре окружающего воздуха ниже

5°C

без подогрева укладываемой смеси (электроподогрев, пропаривание и т.п.) не

разрешается.

3.56.

Бетонную смесь или раствор подают через отверстия в опорной части или с одной

стороны подливаемого оборудования до тех пор, пока с противоположной стороны

смесь или раствор не достигнут уровня, на 30 мм превышающего высоту уровня

опорной поверхности оборудования.

Подачу

смеси или раствора следует производить без перерывов. Уровень смеси или

раствора со стороны подачи должен превышать уровень подливаемой поверхности не

менее чем на 100 мм.

Для

подливки оборудования можно использовать пневмонагнетатели бетона (например,

типа С-862) или бетононасосы (например, типа СБ-68).

3.57.

Подачу бетонной смеси или раствора рекомендуется осуществлять вибрированием с

применением лотка-накопителя. Вибратор при этом не должен касаться опорных

частей оборудования. При ширине подливаемого пространства более 1200 мм

установка лотка-накопителя обязательна (рис. 16).

Длина лотка должна быть равна длине подливаемого

пространства.

Опирание лотка на подливаемое оборудование не допускается.

Уровень бетонной смеси при подливке с лотком должен

находиться выше опорной поверхности оборудования приблизительно на 300 мм и поддерживаться постоянным.

Для производства работ по подливке рекомендуется использовать вибраторы с гибким

валом, например ИВ-34, ИВ-47, ИВ-56, ИВ-60,

ИВ-65, ИВ-67 и др.

3.58. Поверхность подливки в течение трех суток после завершения работ необходимо систематически увлажнять,

а для сохранности влаги следует посыпать опилками или укрывать

мешковиной.

Рис. 16. Подливка оборудования с

помощью лотка-накопителя

1 — опалубка; 2 — опорная часть оборудования; 3 — лоток-накопитель; 4 — вибратор; 5 — подливочная смесь; 6

— фундамент

3.59.

При применении бетонной подливки размер крупного заполнителя должен быть не более 20 мм.

3.60. Подбор состава бетона производится в соответствии с «Руководством

по производству бетонных работ» (Стройиздат, М., 1975). Осадка конуса бетонной смеси должна быть не менее 6 см. Для улучшения свойств бетона подливки

(уменьшения усадки, увеличения подвижности)

рекомендуется вводить добавку СДБ в количестве 0,2-0,3% массы цемента.

При введении СДБ расход цемента и воды

ориентировочно снижается на 8-10% при сохранении расчетного значения

водоцементного отношения. В качестве

подливки может быть использован песчаный

бетон. Подбор состава такого бетона производить по СН 488-76.

3.61. Для

защиты подливки от коррозии в агрессивных средах следует применять покрытия в соответствии с требованиями СНиП по

защите строительных конструкций от коррозии.

4. РАСЧЕТ ФУНДАМЕНТНЫХ БОЛТОВ

4.1(4.1) Нагрузки, действующие на болты, по характеру

воздействия подразделяются на статические и динамические. Величина, направление

и характер действующих нагрузок от оборудования на болты должны быть указаны в

задании на проектирование фундаментов под оборудование.

4.2 (4.2). Шпильки расчетных болтов должны

назначаться из углеродистых и низколегированных сталей при эксплуатации болтов

при расчетной температуре:

а) минус 40°C и выше — из стали марок ВСт3пс6 и БСт3сп5 по ГОСТ 380-71.

Допускается принимать при соответствующем обосновании сталь 20, 25, 30 и 35 по ГОСТ

1050-74;

б) ниже

Минус 40°C

до минус 65°С — из стали марок ВСт3сп5,

ВСт3Гпс5 (по ГОСТ 380-71),

09Г2С и 10Г2С1 (по ГОСТ

19281-73) с гарантиями по ударной вязкости не ниже 3 кгс·м/см2 при

температуре испытания минус 40°С.

Шпильки

конструктивных болтов во всех случаях допускается изготовлять из стали марки

ВСт3кп2 по ГОСТ 380-71.

4.3.

Для шпилек расчетных болтов с резьбой диаметром от М56 до М140 допускается

применять при соответствующем обосновании низколегированную сталь марок 09Г2С и

10Г2C1

при расчетной температуре минус 40°C и выше.

4.4

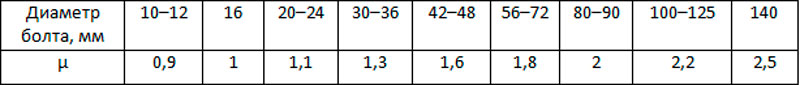

(4.3). Расчетные сопротивления растяжению металла болтов (шпилек) Rар следует принимать для стали

марок ВСт3пс6, ВСт3сп5, ВСт3Гсп5 — 1400 кгс/см2; 09Г2С — 1700 кгс/см2;

10Г2С1 — 1900 кгс/см2.

4.5.

Расчетное сопротивление болтов усталостному разрушению при динамических

нагрузках определяют по формуле

|

|

(3) |

|

|

μ — |

коэффициент, учитывающий |

|

|

α — |

коэффициент, учитывающий число |

|

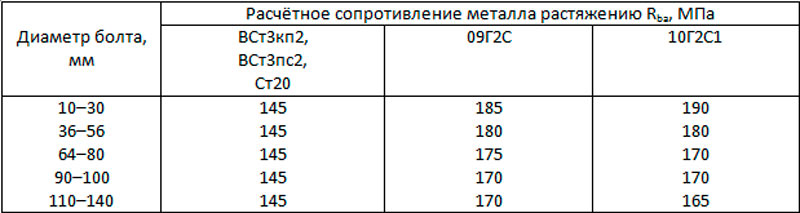

Таблица 3(2)

|

Диаметр |

М10-М12 |

М16 |

М20-М24 |

М30-М36 |

М42-М48 |

М56-М72×6 |

М80×6-М90×6 |

М100×6-М125×6 |

М140×6 |

|

Коэффициент μ |

1 |

1,1 |

1,2 |

1,4 |

1,6 |

1,8 |

2 |

2,2 |

2,5 |

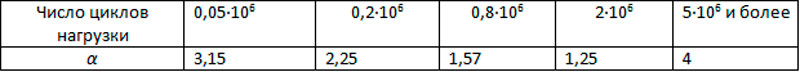

Таблица 4(3)

|

Число циклов нагружений |

0,05×106 |

0,2×106 |

0,8×106 |

2X106 |

5×106 |

|

Коэффициент α |

3,15 |

2,25 |

1,57 |

1,25 |

1 |

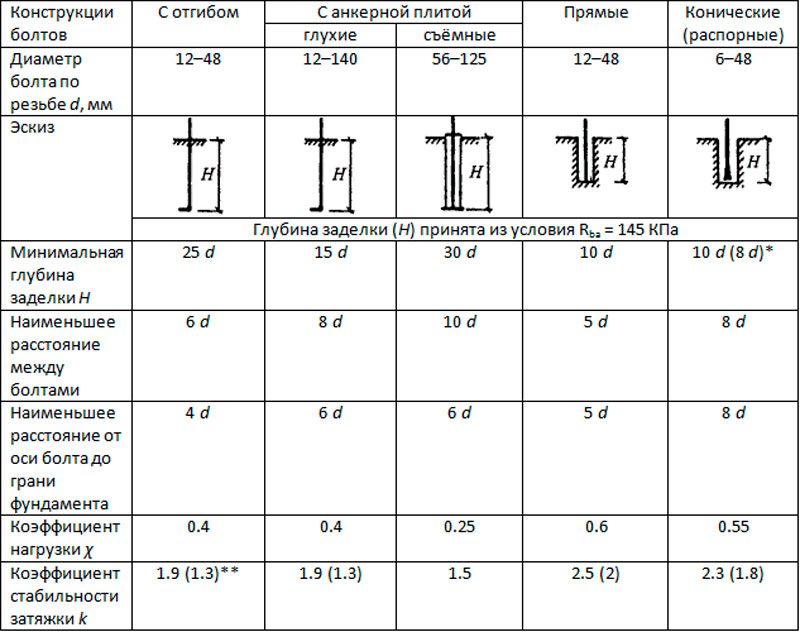

4.6. Глубина заделки болтов в фундаменты Н для шпилек из стали с расчетным

сопротивлением растяжению Rар=1400 кгс/см2 и марки

бетона фундамента 150 с расчетным сопротивлением растяжению Rр=6,3 кгс/см2 (в

отличие от Rp=5,2 кгс/см2,

принятого в СН 471-75 по СНиП II-В.1-62*) приведена в табл. 5.

Таблица 5(4)

|

Способ |

Наименование |

Тип |

Эскиз |

Установочные |

Расчетные |

|||||||

|

глубина |

расстояние |

расстояние |

коэффициент |

коэффициент |

||||||||

|

Вид |

||||||||||||

|

H, |

с, |

l, |

1 |

2 |

3 |

1 |

2 |

3 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Непосредственно в массив фундамента |

С |

1 |

|

25d |

6d |

4d |

0,55 |

0,45 |

0,5 |

1,5 2 |

1,3 1,8 |

1,4 1,9 |

|

С |

3 |

|

15d |

10d |

6d |

0,55 |

0,45 |

0,5 |

1,5 1,9 |

1,3 1,7 |

1,4 1,8 |

|

|

Составные |

5 |

|

15d |

10d |

6d |

0,6 |

0,5 |

0,55 |

1,5 2,1 |

1,3 1,9 |

1,4 2,0 |

|

|

В |

без |

6 |

|

15d |

10d |

5d |

0,4 |

0,3 |

0,35 |

1,5 1,6 |

1,4 1,5 |

1,45 1,55 |

|

7 |

|

30d |

10d |

6d |

0,3 |

0,2 |

0,25 |

1,35 1,45 |

1,25 1,35 |

1,3 1,4 |

||

|

с |

8 |

|

20d |

10d |

6d |

0,3 |

0,2 |

0,25 |

1,3 1,4 |

1,2 1,3 |

1,25 1,35 |

|

|

В готовые фундаменты |

Прямые |

9 |

|

10d |

5d |

5d |

0,65 |

0,6 |

0,6 |

2,0 2,5 |

2,0 2,5 |

2,0 2,5 |

|

Конические |

10 |

|

10d |

10d |

10d |

0,65 |

0,6 |

0,6 |

2,1 2,6 |

2,1 2,6 |

2,1 2,6 |

|

|

Конические |

11 |

|

8d |

10d |

10d |

0,7 |

0,65 |

0,65 |

2,2 3 |

2,2 3 |

2,2 3 |

|

|

В |

Конические |

12 |

|

7d |

10d |

10d |

0,7 |

0,65 |

0,65 |

2,2 3 |

2,2 3 |

2,2 3 |

|

Конические |

13 |

|

6d |

8d |

8d |

— |

— |

— |

— |

— |

— |

|

|

С |

14 |

|

25d |

6d |

4d |

0,55 |

0,45 |

0,5 |

1,5 2,1 |

1,3 1,9 |

1,4 2,0 |

Примечания: 1. Для конструктивных болтов с

отгибами (типы 1, 2 и 14) глубину заделки в бетон следует принимать равной 15d, для

болтов с анкерными плитами (типы 3-5) — 10d, а для болтов, устанавливаемых

в готовые фундаменты (типы 11 и 12), — 5d.

2.

В числителе приведены значения kст

при статических нагрузках, в знаменателе — при динамических.

3.

В тех случаях, когда способ установки оборудования на фундаментах (вид стыка)

не оговаривается, величины коэффициентов нагрузки χ и коэффициентов

стабильности затяжки kс для

каждого типа болта принимается по максимальному значению.

При других расчетных

сопротивлениях стали шпилек болтов или марках бетона фундаментов глубина

заделки Н для глухих в

съемных болтов, устанавливаемых в массив фундаментов (типы болтов 1-8),

определяются по формуле (4), но не менее 8d, a для

болтов, устанавливаемых на готовых фундаментах в просверленные скважины (типы

болтов 9-12) и в колодцах (тип болта 14) — по формуле (5)

|

|

(4) |

|

|

|

(5) |

|

|

где H — |

глубина заделки болтов в |

|

|

Rр — |

расчетное сопротивление |

|

|

Rар — |

расчетное сопротивление |

|

|

1400 — |

расчетное сопротивление |

|

|

6,3 — |

расчетное сопротивление |

|

4.7. (4.7) Наименьшие допускаемые расстояния между осями

болтов с и от оси крайних рядов болтов до граней фундамента l приведены

в табл. 5.

Для

глухих и съемных болтов, устанавливаемых в массив фундамента (типы болтов 1-8),

размеры l и с, указанные в табл.

5, допускается уменьшать на 2d при соответствующем увеличении

глубины заделки болтов на 5d.

4.8.

(4.8). Подбор сечения болтов производится по прочности из условия нераскрытия

стыка в системе «фундамент-оборудование» и проверяется на выносливость

усталостному разрушению.

4.9.

(4.9). Подбор площади сечения F болтов (по резьбе) по прочности

следует производить по формуле

|

|

(6) |

|

|

где Vз — |

величина, усилия затяжки |

|

|

χ — |

коэффициент нагрузки, |

|

|

Р — |

расчетная нагрузка, действующая |

|

4.10. В случае если задана нагрузка от оборудования, то

величина расчетной нагрузки Р определяется

для наиболее нагруженного болта по формуле

|

|

(7) |

|

|

где P0 — |

расчетная вертикальная |

|

|

M — |

расчетный |

|

|

G — |

собственный вес оборудования; |

|

|

y1 — |

расстояние от оси поворота |

|

|

yi — |

расстояние от оси поворота до i-го болта. |

|

4.11. Допускается принимать, что ось

поворота оборудования проходит

через центр тяжести опорной поверхности оборудования.

4.12. (4.10) Для болтов, устанавливаемых без

контроля усилия затяжки, подбор площади сечения болтов по прочности допускается

производить по формуле

(8) |

Съемные болты с изолирующей трубой (типы болтов 6-8)

устанавливать без контроля усилия затяжки не допускается.

4.13. (4.11). При динамических нагрузках площадь

сечения болтов, вычисленную по формуле (6)

или (8), необходимо проверить на

выносливость по формуле

|

|

(9) |

4.14. (4.12). Площадь сечения болтов для восприятия

сдвигающих усилий определяется по формуле

|

|

(10) |

|

|

где V‘з — |

величина |

|

4.15. (4.13). Величина усилия

затяжки фундаментных болтов (Vз) при вертикальных статических и динамических

нагрузках должна назначаться по формуле

|

|

(11) |

|

|

где kст — |

коэффициент стабильности затяжки, принимаемой по табл. 5. |

|

4.16. (4.14). Величина усилия

затяжки болтов (V‘з) для

восприятия горизонтальных (сдвигающих) сил в плоскости стыка должна назначаться

по формуле

|

|

(12) |

|

|

где Q — |

расчетная сдвигающая нагрузка, |

|

|

G — |

собственный |

|

|

f — |

коэффициент |

|

|

n — |

количество болтов. |

|

4.17. (4.15). При совместном действии

вертикальных и горизонтальных (сдвигающих) сил величина усилия затяжки (V0з) принимается по суммарному ее

значению

|

|

(13) |

4.18

(4.16). Расчетные площади поперечных сечений болтов (по резьбе) в зависимости

от их диаметра приведены в табл. 6.

Таблица 6(5)

|

Диаметр |

Расчетная F, см2 |

|

М10 |

0,523 |

|

М12 |

0,768 |

|

М16 |

1,44 |

|

М20 |

2,25 |

|

М24 |

3,24 |

|

М30 |

5,19 |

|

М36 |

7,59 |

|

М42 |

10,34 |

|

М48 |

13,80 |

|

М56 |

18,74 |

|

М64 |

25,12 |

|

М72×6 |

32,23 |

|

М80×6 |

40,87 |

|

М90×6 |

53,68 |

|

М100×6 |

67,32 |

|

M110×6 |

82,67 |

|

М125×6 |

108,56 |

|

М140×6 |

138,01 |

4.19 (4.17). При расчете съемных болтов с амортизирующими

элементами (рис. 5) количество и тип

тарельчатых пружин принимаются по табл. 7.

Таблица 7(6)

|

Диаметр |

Тип |

Количество, |

|

М36 |

ПД |

2 |

|

М42 |

ПД |

2 |

|

М48 |

ПД |

2 |

|

М56 |

ПД |

2 |

|

М64 |

ПД |

2 |

|

М72×6 |

ПД |

3 |

|

М80×6 |

ПД |

3 |

Рис. 17. Виды гнутых болтов и установка

их в фундаментах

4.20

(4.18). Диаметры конструктивных болтов должны быть указаны в задании на

проектирование фундаментов. При отсутствии указаний диаметры конструктивных

болтов назначаются в соответствии с диаметром отверстий в опорных частях

оборудования.

4.21.

Примеры расчета фундаментных болтов приведены в прил. 3

настоящего Руководства.

5. ОСНОВНЫЕ ТРЕБОВАНИЯ К УСТАНОВКЕ БОЛТОВ

5.1

(5.2). Глухие болты с отгибами и анкерными плитами (типы болтов 1-5), а также анкерная арматура съемных болтов

(типы болтов 6-8) должны устанавливаться в фундамент до бетонирования на

специальных кондукторах, строго фиксирующих и обеспечивающих проектное

положение болтов и анкерной арматуры при бетонировании фундамента.

В этих

случаях рекомендуется применять съемные кондукторы и объединять болты в блоки,

а также использовать плазово-блочные методы монтажа и другие мероприятия,

направленные на снижение расхода металла и повышение точности установки.

5.2

(5.3). При расположении глухих болтов с отгибами у края фундамента отогнутый

конец болта необходимо ориентировать в сторону массива, а при расположении в

углах — по их биссектрисе.

Нижние

концы болтов, расположенные в местах пустот фундаментов (проемов, тоннелей и

др.), допускается выполнять изогнутыми (рис.

17), при этом угол изгиба болтов к вертикали должен составлять не более

45°, а длина прямого участка у начала заделки l

принимается не менее 0,5Н.

5.3

(5.4). Верхние концы глухих болтов (типы болтов 1 и 3) допускается изгибать,

для чего вокруг верхней части болтов должны быть заранее устроены круглые или

квадратные шанцы, размеры которых назначаются по табл. 8.

Глубина H

заделки болтов в бетон в этом случае назначается (при соблюдении требований,

приведенных в п. 4.6 настоящего Руководства) от низа шанцев не менее 25d —

для болтов с отгибами (тип болта 1) и не менее 12d — для

болтов с анкерными плитами (тип болта 3). Максимальная величина смещения

верхнего конца болтов при изгибе не должна превышать 2d.

5.4

(5.5). Болты на эпоксидном клею, конические с цементной зачеканкой, распорными

цангами и втулками, а также с распорным конусом устанавливаются в скважины,

просверленные в бетоне или железобетоне специальным механизированным

инструментом.

Таблица 8(7)

|

|

Диаметр |

Размеры |

|

h |

b |

|

|

М24 |

200 |

100 |

|

М30-М38 |

300 |

100 |

|

М42-М48 |

400 |

150 |

В тех случаях, когда это возможно по технологическим

условиям, скважины под болты могут быть образованы после монтажа оборудования

через отверстия в его опорных узлах (плитовинах).

5.5

(5.7). Толщину клеевого слоя для болтов, закрепляемых эпоксидным клеем, следует

принимать от 3 до 8 мм для болтов с резьбой диаметром до М48 и от 5 до 15 мм

для болтов с диаметром резьбы свыше М48.

Равномерность

толщины эпоксидного клеевого слоя должна обеспечиваться установкой фиксирующих

колец из холоднотянутой арматурной проволоки (по ГОСТ

6727-53). Нижнее кольцо устанавливается в скважину до заливки клея, верхнее

— после установки болта.

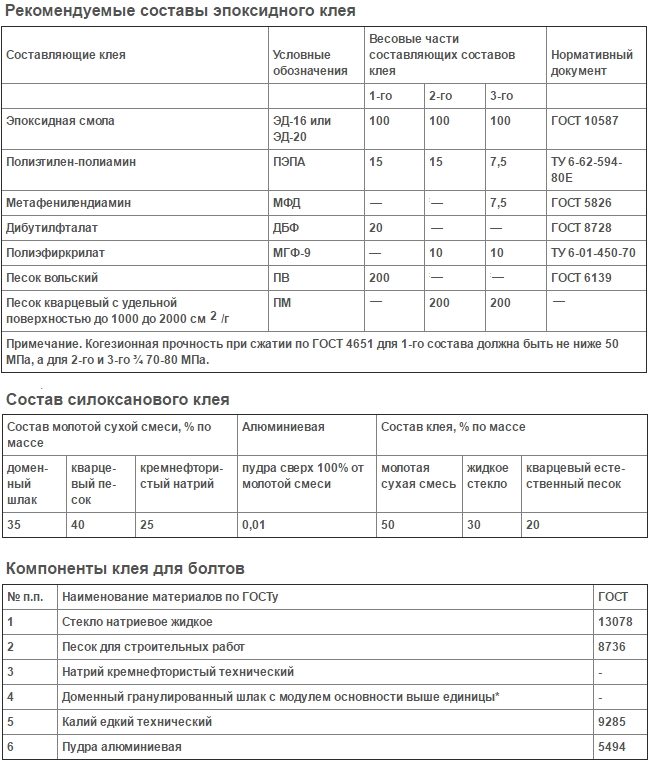

Составляющие

эпоксидного клея (за исключением песка) являются токсичными веществами, и при

работе с ними необходимо соблюдать требования по технике безопасности и

производственной санитарии при работе с эпоксидными смолами, предъявляемые

органами Государственного санитарного надзора.

Состав

и технология приготовления эпоксидного клея приведены в прил. 4

настоящего Руководства.

5.6

(5.8). Конические болты с цементной зачеканкой устанавливаются при температуре

воздуха не ниже 3°С. Для зачеканки болтов в скважины следует применять

цементный раствор с водоцементным отношением, равным 0,15, из цемента марки не

ниже 300.

Подготовка

цементного раствора производится непосредственно перед его применением путем

тщательного перемешивания до получения однородной массы без вкраплений сухого

цемента. До установки болта отверстие следует увлажнять.

Смесь в

отверстие должна засыпаться равномерно отдельными порциями. Уплотнение

рекомендуется производить вручную при помощи штыря или легкими ударами

слесарного молотка по торцу отрезка трубы. Допускается для зачеканки использование

уплотнительного устройства с вибратором.

После

зачеканки уплотненную поверхность увлажнить мокрыми опилками или мешковиной.

Увлажнение следует производить один раз в сутки в течение первых трех суток.

Конические

болты с зачеканкой можно вводить в эксплуатацию через 10 сут. с момента

заделки.

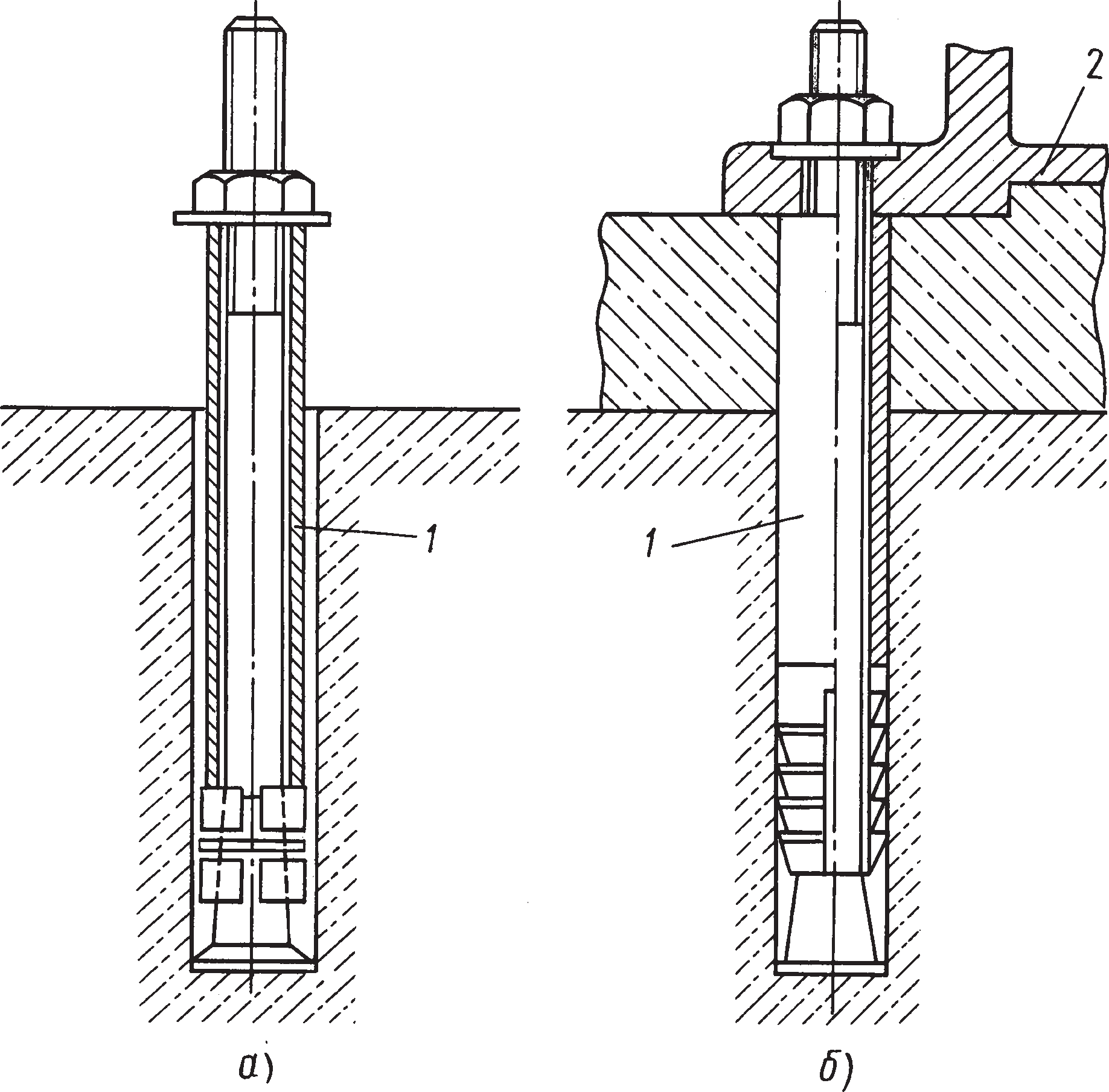

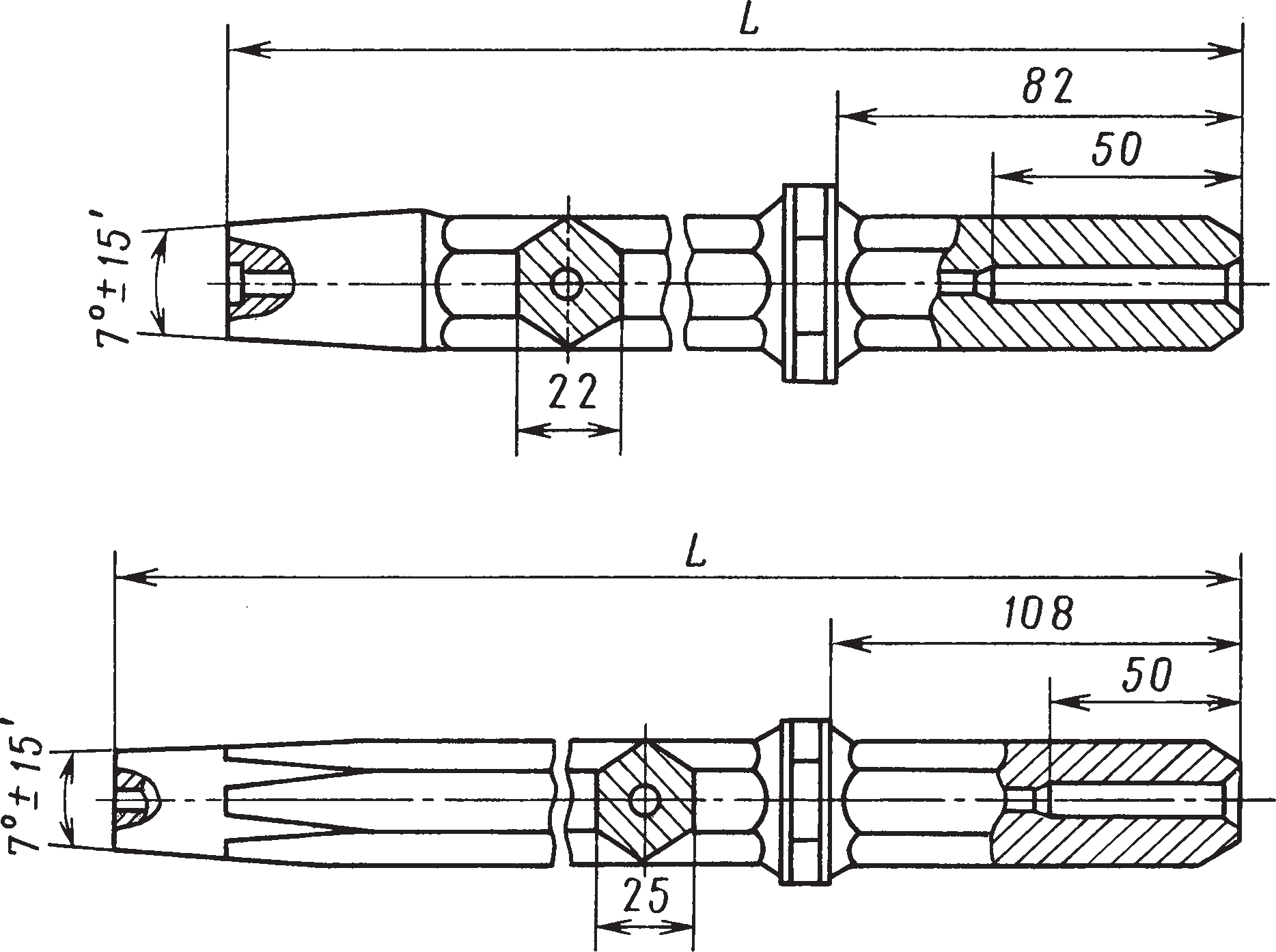

Рис. 18. Установка конического болта с

распорными цангами с помощью съемной инвентарной монтажной трубки

1 — коническая шпилька; 2 —

распорные цанги; 3 —

инвентарная монтажная трубка; 4 —

шайба; 5 — гайка; H —

глубина заделки

Контроль

за качеством зачеканки осуществляется путем определения ее прочности по

испытанию трех кубов размером 3×3×3 см (допускается 4×4×4, 5×5×5 см) на сжатие в

возрасте 10 дней, изготовленных в

формах приемами, применяемыми при приготовлении цементно-песчаной смеси для

заделки болтов. При этом прочность зачеканки должны быть не менее прочности основного бетона в возрасте 28 дней.

Прочность заделки конических болтов с зачеканкой можно определить

путем прямых испытаний на выдергивание

не менее трех установленных болтов.

5.7 (5.9). Конические болты с распорными цангами и втулками должны закрепляться в скважинах с помощью съемных инвентарных

монтажных трубок, которые служат для распора цанг и фиксирования глубины

заделки (рис. 18). После закрепления

болта в скважине трубка снимается.

5.8 (5.10). При наличии производственной агрессивной

среды (масляной, кислотной и др.), а также при закреплении оборудования с

динамическими воздействиями, скважины для конических болтов с распорными

цангами и втулками следует залить цементным раствором при напряженном рабочем

состоянии цанговых креплений.

5.9 (5.11). Болты с распорным конусом закрепляются в

скважинах путем осаживания разрезной втулки на распорный конус механизированным

инструментом ударного действия. При этом верх втулки не должен выступать над

поверхностью бетона.

Таблица 9(8)

|

Диаметр резьбы болтов |

Болт на эпоксидном клею, тип 9 |

Болт конический с цементной зачеканкой, тип 10 |

Болт конический с распорными цангами, тип 11 |

Болт конический с распорной втулкой, тип 12 |

Болт с распорным конусом, тип 13 |

|||||

|

d0, мм |

допустимые отклонения, мм |

d0, мм |

допустимые отклонения, мм |

d0, мм |

допустимые отклонения, мм |

d0, мм |

допустимые отклонения, мм |

d0, мм |

допустимые отклонения, мм |

|

|

М10 |

16 |

+3 |

— |

— |

— |

— |

— |

— |

— |

— |

|

М12 |

18 |

+4 |

20 |

+10 |

20 |

±0,2 |

16 |

+1 |

16 |

+1 |

|

М16 |

22 |

25 |

25 |

22 |

22 |

|||||

|

М20 |

26 |

35 |

35 |

28 |

28 |

|||||

|

М24 |

34 |

+6 |

40 |

40 |

±0,3 |

32 |

+1,5 |

32 |

||

|

М30 |

40 |

50 |

50 |

±0,5 |

40 |

— |

— |

|||

|

М36 |

46 |

60 |

60 |

50 |

+2 |

— |

— |

|||

|

М42 |

52 |

70 |

70 |

60 |

— |

— |

||||

|

М48 |

58 |

80 |

80 |

±1 |

68 |

— |

— |

|||

|

М56 |

66 |

+8 |

— |

— |

— |

— |

— |

— |

— |

— |

|

М64 |

74 |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

М72×6 |

82 |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

М80×6 |

90 |

+10 |

— |

— |

— |

— |

— |

— |

— |

— |

|

М90×6 |

100 |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

М100×6 |

110 |

— |

— |

— |

— |

— |

— |

— |

— |

Для осаживания разрезной втулки

следует применять инструмент

с энергией удара не менее 2 кгс·м для болтов диаметром М12-М16 и не менее 3

кгс·м для болтов диаметром М20-М24.

5.10

(5.12). Номинальные диаметры скважин для болтов, устанавливаемых на готовые

фундаменты, приведены в табл. 9.

5.11

(5.13). Болты в колодцах заливают бетоном на мелкозернистом заполнителе

проектной марки по прочности на сжатие не ниже 200. Размеры колодцев в

зависимости от диаметра болтов приведены в табл. 10.

Таблица 10(9)

|

Эскиз |

Диаметр |

Размеры |

|

|

В |

L |

||

|

|

М12 |

100 |

По |

|

М16 |

|||

|

М20 |

150 |

||

|

М24 |

|||

|

М30 |

200 |

||

|

М36 |

|||

|

М42 |

250 |

||

|

М48 |

Расстояние от грани колодца до наружной грани фундамента

должно быть не менее 50 мм для болтов с диаметром резьбы от М12 до М24 и 100 мм

— для болтов диаметром резьбы от М30 до М48.

Допускается

изготовление круглых колодцев путем их высверливания в готовых фундаментах

алмазными инструментами. Диаметр колодца должен приниматься равным размеру В в табл. 10.

5.12.

Отклонение осей забетонированных болтов, анкерной арматуры и болтов,

устанавливаемых на лотовых фундаментах (типы болтов 1-13) от проектного

положения не должны превышать ±1,5 мм, а верха болта — ±10 мм.

5.13.

Отклонения от проектного положения осей колодцев под болты с отгибом (тип болта

14) не должны превышать ±10 мм.

6. ОБРАЗОВАНИЕ СКВАЖИН В БЕТОНЕ И ЖЕЛЕЗОБЕТОНЕ ДЛЯ

УСТАНОВКИ БОЛТОВ

6.1.

Образование скважин в бетоне и железобетоне производится механизированным

инструментом, технические характеристики которого приведены в прил.

5 настоящего Руководства.

6.2.

Для сверления скважин под конические болты с распорными цангами следует

применять сверлильные машины, оснащенные алмазными кольцевыми сверлами.

6.3.

Образование скважин в бетоне и железобетоне следует производить по разметке

либо через отверстия под фундаментные болты в станинах предварительно

выверенного оборудования.

6.4.

Разметка мест установки болтов производится:

а) общепринятыми

методами геодезической разбивки, при этом рекомендуется оси оборудования и оси

отверстий намечать керном по масляной краске;

б) по

шаблону (снятого с анкер-плана) с использованием его как кондуктора;

в)

путем предварительной установки оборудования с накерниванием мест расположения

болтов через отверстия в станине.

6.5.

Разметка отверстий должна производиться в строгом соответствии с размерами на

чертежах. Точность разметки осей отверстий должна быть не ниже величины,

определяемой следующей зависимостью:

|

|

(14) |

|

|

где δx, δy — |

величины отклонений от |

|

|

D — |

диаметр отверстия под болт в |

|

|

d — |

диаметр фундаментного болта. |

|

6.6. Технология образования скважин должна отвечать

требованиям действующих технических условий на производство работ и правилам

техники безопасности.

6.7.

При ударно-вращательном бурении электроперфораторами с применением спиральных

сверл их хвостовики должны быть переточены под патрон механизированного

инструмента. При этом рекомендуется применять сверла с пластинами из твердого

сплава типа ВК6 и ВК15.

6.8.

Для образования скважин диаметром более 60 мм пневмоперфораторами бурение может

производиться в два этапа. Сначала просверливается скважина диаметром 20-40 мм,

а затем скважина требуемого диаметра.

6.9.

Бурение скважин в железобетоне с верхним армированием при необходимости может

производиться с прорезкой арматуры, попавшей в сечение скважины, при помощи

кислородно-ацетиленовых резаков.

6.10.

Для образования скважин под болты с отгибом (тип болта 14) должны применяться

кольцевые алмазные сверла с удлинителями.

6.11.

При сверлении алмазными коронками и коронками, оснащенными твердыми сплавами

необходима подача воды для охлаждения в зону резания. Расход воды зависит от

диаметра пробуриваемой скважины. При диаметре скважины до 25 мм расход воды

составляет 1,5 л/мин, а при диаметре выше 25 мм — до 2,5 л/мин.

6.12.

Для получения при перфораторном бурении размеров скважин, указанных в табл. 9,

крестовые и долотчатые коронки по ГОСТ

17015-71 и ГОСТ 17016-71

могут перетачиваться до необходимого диаметра на величину от 1 до 10 мм.

6.13.

Для образования отверстий перфораторами допускается изготовление крестовых

коронок и буриков путем их оснащения пластинами из металлокерамических твердых

сплавов формы Г11 и Г12 по ГОСТ

880-75 с последующей заточкой на нужный размер.

7.

ЗАТЯЖКА ФУНДАМЕНТНЫХ БОЛТОВ

7.1

(6.1). При закреплении оборудования гайки болтов должны быть затянуты на

величину усилия предварительной затяжки, указанной в технических условиях на

монтаж оборудования.

При

отсутствии таких указаний величина крутящего момента при окончательной затяжке

болтов не должна превышать указанной в табл. 11.

Таблица 11(10)

|

Диаметр |

М10 |

М12 |

М20 |

М24 |

М30 |

М36 |

М42 |

М48 |

|

|

Допускаемый |

1,2 |

2,4 |

6 |

10 |

25 |

55 |

95 |

150 |

230 |

7.2. Для затяжки фундаментных болтов следует применять

ручной или механизированный инструменты, а также специальные приспособления,

указанные в прил. 6 настоящего Руководства. Вид инструмента

должен быть указан в проекте производства работ.

7.3

(6.4). Расчетные болты с диаметром резьбы свыше М64, как правило, следует

затягивать путем предварительной вытяжки специальными гидравлическими ключами с

контролем усилия по манометру или удлинению.

7.4

(6.5). Затяжка болтов должна производиться равномерно. Для конструктивных

болтов затяжка производится в два «обхода», для расчетных — не менее чем в три

«обхода». Болты следует затягивать в шахматном порядке симметрично относительно

осей оборудования.

7.5.

Затяжка болтов три бесподкладочном способе монтажа оборудования (для стыков

вида 2) предварительная и окончательная выполняется в два этапа. Окончательную

затяжку следует производить после достижения прочности материалом подливки не

менее 70% проектной марки.

7.6

(6.7). При работе оборудования со значительными динамическими нагрузками гайки

болтов в необходимых случаях должны предохраняться от самоотвинчивания путем их

стопорения.

Стопорение

осуществляется с помощью:

а)

контргаек;

б)

пружинных шайб (по ГОСТ 6402-70);

в) шайб

стопорных с лапками (по ГОСТ 13463-77).

Необходимость

установки контргаек, пружинных шайб и шайб стопорения зависит от типа и

характера работы оборудования и должна быть указана в проекте оборудования.

7.7

(6.8). После завершения цикла пусконаладочных работ и опробования оборудования

гайки болтов следует подтянуть до расчетной величины усилия затяжки.

7.8.

Контроль усилия затяжки может осуществляться по величине крутящего момента, по

перемещению или удлинению болта, углу поворота гайки или по величине давления в

гидросистеме специальных гидроключей.

7.9

(6.2). Величина крутящего момента, приложенного к гайке конструктивного болта,

назначается в соответствии с типом и характером оборудования, но не более

величины, приведенной в табл. 11.

7.10 (6.3). Расчетные болты затягиваются на величину

крутящего момента Мк (кгс·м), определяемого по формуле

|

|

(15) |

|

|

где Vз — |

усилие затяжки, определяемое |

|

|

ξ — |

коэффициент, учитывающий |

|

Таблица 12(11)

|

Диаметр |

Коэффициент |

|

М10 |

2·10-3 |

|

М12 |

2,4·10-3 |

|

М16 |

3,2·10-33 |

|

М20 |

4,4·10-3 |

|

М24 |

5,8·10-3 |

|

М30 |

7,5·10-3 |

|

М36 |

9·10-3 |

|

М42 |

1,1·10-2 |

|

М48 |

1,2·10-2 |

|

М56 |

1,4·10-2 |

|

М64 |

1,7·10-2 |

|

М72×6 |

1,9·10-2 |

|

М80×6 |

2,1·10-2 |

|

М90×6 |

2,3·10-2 |

|

М100×6 |

2,5·10-2 |

|

М110×6 |

2,8·10-2 |

|

М125×6 |

3,2·10-2 |

|

М140×6 |

3,5·10-2 |

Таблица 13

|

Диаметр |

Усилие |

Перемещение |

|

М36 |

5000 |

1,40 |

|

6000 |

1,75 |

|

|

7000 |

2,11 |

|

|

8000 |

2,46 |

|

|

9000 |

2,82 |

|

|

11000 |

3,52 |

|

|

М42 |

7000 |

2,13 |

|

8000 |

2,64 |

|

|

9000 |

3,15 |

|

|

10000 |

3,66 |

|

|

11000 |

4,17 |

|

|

12000 |

4,69 |

|

|

М48 |

8000 |

3,11 |

|

10000 |

4,08 |

|

|

12000 |

5,06 |

|

|

14000 |

6,04 |

|

|

16000 |

7,02 |

|

|

18000 |

8,00 |

|

|

М56 |

16000 |

5,91 |

|

18000 |

6,21 |

|

|

20000 |

6,50 |

|

|

22000 |

6,80 |

|

|

24000 |

7,09 |

|

|

26000 |

7,38 |

|

|

М64 |

20000 |

4,06 |

|

22000 |

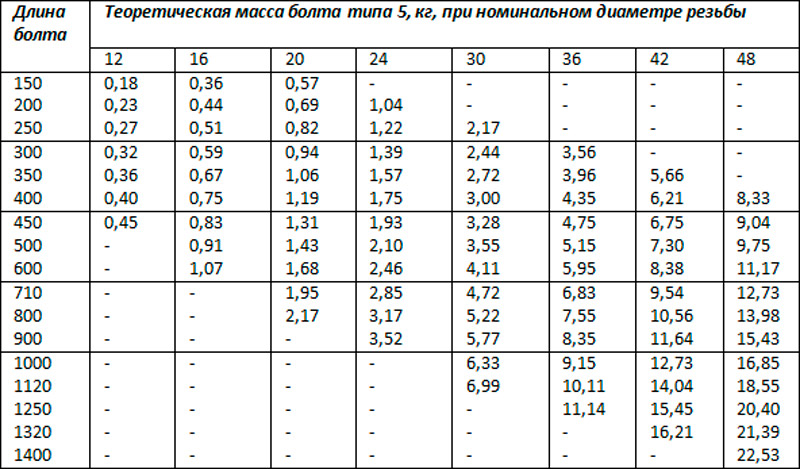

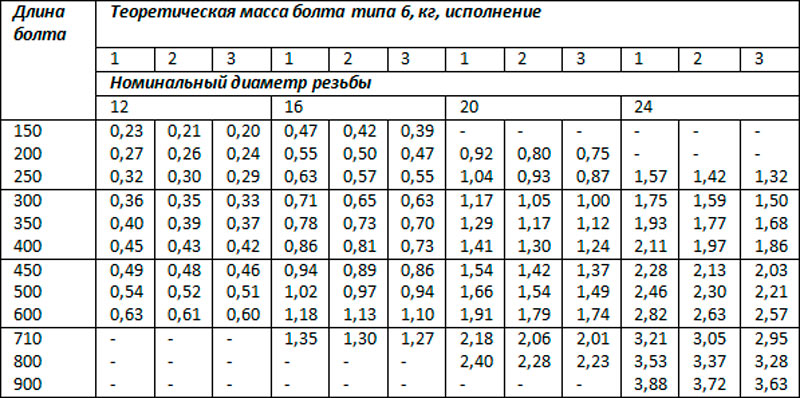

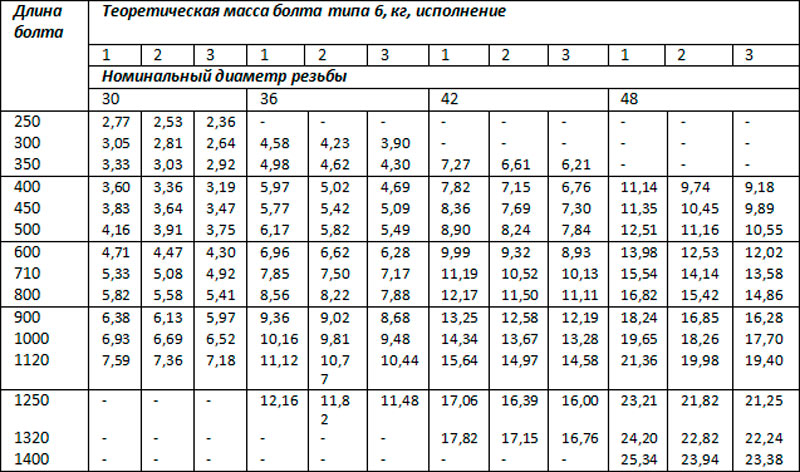

4,48 |

|

|

24000 |

4,90 |

|

|

26000 |

5,33 |

|

|

28000 |

5,75 |

|

|

30000 |

6,17 |

|

|

М72×6 |

24000 |

6,33 |

|

30000 |

8,17 |

|

|

36000 |

10,01 |

|

|

42000 |

11,85 |

|

|

44000 |

13,03 |

|

|

48000 |

14,31 |

|

|

М80×6 |

30000 |

7,86 |

|

36000 |

9,78 |

|

|

42000 |

11,71 |

|

|

48000 |

13,63 |

|

|

54000 |

15,56 |

|

|

60000 |

17,49 |

Примечание.

Промежуточные значения усилия затяжки и перемещений определяются интерполяцией.

7.11. Усилие затяжки для болтов, устанавливаемых в

фундамент с изолирующей трубой (тип болтов 7 и 8), может контролироваться по величине удлинения шпильки

δ. Величина удлинения шпильки болта определяется по формуле

|

|

(16) |

|

|

где H — |

глубина заделки болта, см; |

|

|

l — |

высота выступающей над |

|

|

Е=2·106 — |

модуль упругости материала |

|

7.12. Усилие затяжки для болтов с амортизирующими элементами

(тип болта

болта Δ. Величину перемещения верхнего конца болта Δ следует

определять в соответствии с табл. 13.

7.13.

Контроль окончательной величины усилия затяжки (для стыков вида 2 и 3)

допускается осуществлять по углу поворота гайки.

Для

болтов типа 1-5 угол поворота гайки следует определять по формуле:

|

|

(17) |

а для

болтов типа 6 и 7 — по формуле:

|

|

(18) |

|

|

где S — |

шаг резьбы. |

|

7.14. При определении удлинения δ и вертикальных перемещений

Δ болта следует пользоваться часовыми индикаторами, прецизионными

нивелирами и другими приборами, обеспечивающими замеры с точностью не менее

±0,02 мм относительно ненагруженной поверхности фундамента.

Угол

поворота гайки следует определять с помощью мерных подкладок, шаблонов,

транспортиров и других приспособлений, обеспечивающих точность измерений не

менее ±5º.

7.15.

Величину крутящего момента Мк можно контролировать с помощью

предельных и динамометрических ключей, указанных в прил. 5.

7.16.

При применении редкоударных гайковертов типа ИЭ3112, ИЭ3115А, ИЭ3118 крутящий

момент следует контролировать по времени работы гайковерта либо по числу ударов

в соответствии с ГОСТ 21692-76.

ПРИЛОЖЕНИЕ 1

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ФУНДАМЕНТНЫХ БОЛТОВ

Себестоимость фундаментных болтов, устанавливаемых непосредственно в массив

фундамента, руб/болт

|

Диаметр |

Вес |

Себестоимость |

При |

||||||

|

1 |

5 |

10 |

15 |

20 |

25 |

30 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Фундаментные болты с отгибом (тип 1) |

|||||||||

|

10 |

0,24 |

0,11 |

0,18 |

0,47 |

0,83 |

1,18 |

1,54 |

1,90 |

2,26 |

|

12 |

0,42 |

0,20 |

0,32 |

0,82 |

1,45 |

2,07 |

2,70 |

3,32 |

3,95 |

|

16 |

0,95 |

0,45 |

0,73 |

1,87 |

3,28 |

4,69 |

6,11 |

7,52 |

8,94 |

|

20 |

1,85 |

0,88 |

1,43 |

3,63 |

6,38 |

9,14 |

11,90 |

14,65 |

17,41 |

|

24 |

3,17 |

1,51 |

2,45 |

6,23 |

10,95 |

15,67 |

20,39 |

25,11 |

29,83 |

|

30 |

6,23 |

2,96 |

4,81 |

12,23 |

21,51 |

30,79 |

40,06 |

49,94 |

58,62 |

|

36 |

10,75 |

5,11 |

8,31 |

21,12 |

37,12 |

53,13 |

69,14 |

85,14 |

101,15 |

|

42 |

17,04 |

8,09 |

13,17 |

33,46 |

58,84 |

84,21 |

109,58 |

134,95 |

160,33 |

|

48 |

24,33 |

11,83 |

19,26 |

48,95 |

96,07 |

123,19 |

160,31 |

197,43 |

234,56 |

Фундаментные болты с отгибом (тип 2) |

|||||||||

|

56 |

45,90 |

21.79 |

35,45 |

90,13 |

158,48 |

226,82 |

295,17 |

363,51 |

431,56 |

|

64 |

70,74 |

33,59 |

54,66 |

138,92 |

244,25 |

349,59 |

454,32 |

560,25 |

665,58 |

|

72 |

91,56 |

43,47 |

70,74 |

179,80 |

316,14 |

452,47 |

588,80 |

725,13 |

861,47 |

|

80 |

129,86 |

61,42 |

99,94 |

254,03 |

446,65 |

639,27 |

831,88 |

1024,50 |

1217,12 |

|

90 |

182,15 |

86,49 |

140,73 |

357,71 |

628,93 |

900,15 |

1171,37 |

1442,59 |

1713,51 |

|

100 |

233,37 |

110,79 |

180,29 |

458,28 |

805,77 |

1153,26 |

1500,75 |

1848,23 |

2195,72 |

|

110 |

350,12 |

165,09 |

269,36 |

686,42 |

1207,75 |

1729,08 |

2250,41 |

2771,74 |

3293,06 |

|

125 |

470,03 |

223,15 |

363,13 |

923,03 |

1622,90 |

2322,78 |

3022,65 |

3722,53 |

4422,40 |

Фундаментные болты с анкерной плитой (тип 3) |

|||||||||

|

10 |

0,26 |

0,12 |

0,20 |

0,51 |

0,90 |

1,28 |

1,28 |

2,06 |

2,45 |

|

12 |

0,46 |

0,21 |

0,35 |

0,89 |

1,58 |

2,26 |

2,95 |

3,63 |

4,32 |

|

16 |

0,97 |

0,50 |

0,78 |

1,94 |

3,38 |

4,83 |

6,27 |

7,72 |

9,16 |

|

20 |

2,02 |

0,96 |

1,56 |

3,97 |

6,97 |

9,98 |

12,99 |

16,00 |

19,01 |

|

24 |

3,56 |

1,69 |

2,75 |

6,99 |

12,29 |

17,59 |

22,89 |

28,20 |

33,50 |

|

30 |

6,46 |

3,07 |

4,99 |

12,69 |

22,31 |

31,93 |

41,55 |

51,17 |

60,78 |

|

36 |

11,14 |

5,29 |

8,61 |

21,88 |

38,47 |

55,05 |

71,64 |

88,23 |

104,82 |

|

42 |

17,25 |

8,18 |

13,32 |

33,87 |

59,55 |

85,24 |

110,92 |

136,61 |

162,30 |

|

48 |

24,82 |

11,78 |

19,17 |

48,74 |

85,70 |

122,65 |

159,61 |

196,57 |

233,52 |

Фундаментные болты с анкерной плитой (тип 4) |

|||||||||

|

56 |

56,67 |

26,20 |

43,08 |

110,59 |

194,97 |

279,17 |

363,73 |

448,13 |

532,49 |

|

64 |

73,47 |

34,88 |

56,76 |

144,28 |

253,67 |

363,07 |

472,47 |

581,86 |

691,26 |

|

72 |

93,83 |

44,55 |

72,49 |

184,26 |

323,97 |

463,69 |

603,40 |

743,11 |

882,83 |

|

80 |

125,99 |

59,82 |

97,34 |

237,42 |

435,02 |

632,62 |

810,22 |

997,81 |

1185,41 |

|

90 |

180,27 |

85,59 |

139,28 |

354,01 |

622,43 |

890,86 |

1152,23 |

1427,70 |

1696,12 |

|

100 |

215,30 |

102,22 |

166,33 |

422,80 |

743,38 |

1063,96 |

1384,54 |

1705,12 |

2025,71 |

|

110 |

303,8о |

144.26 |

234,75 |

596,71 |

1049,16 |

1501,60 |

1954,05 |

2406,50 |

2858,95 |

Фундаментные болты составные с анкерной плитой (тип 5) |

|||||||||

|

24 |

4,97 |

3,41 |

3,89 |

9,81 |

17,21 |

24,61 |

32,01 |

39,41 |

46,81 |

|

30 |

8,78 |

4,22 |

6,83 |

17,29 |

30,37 |

43,44 |

56,51 |

69,59 |

82,66 |

|

36 |

14,89 |

7,11 |

11,55 |

29,28 |

51,45 |

73,63 |

95,80 |

117,97 |

140,14 |

|

42 |

22,65 |

10,81 |

17,55 |

44,53 |

78,26 |

111,99 |

145,71 |

179,43 |

213,16 |

|

48 |

32,64 |

15,55 |

25,27 |

64,15 |

112,75 |

161,35 |

209,95 |

258,55 |

307,15 |

|

56 |

49,43 |

23,52 |

38,24 |

97,12 |

170,72 |

244,32 |

317,92 |

391,52 |

465,12 |

|

64 |

72,38 |

34,41 |

55,96 |

142,18 |

249,96 |

357,73 |

465,50 |

573,28 |

681,05 |

Фундаментные болты съемные (тип 6) |

|||||||||

|

24 |

2,15 |

2,71 |

3,35 |

5,37 |

9,12 |

12,32 |

15,52 |

18,72 |

21,92 |

|

30 |

4,20 |

4,63 |

6,06 |

11,08 |

17,34 |

23,59 |

29,85 |

36,10 |

42,35 |

|

36 |

7,20 |

7,21 |

9,35 |

17,98 |

23,65 |

39,37 |

50,09 |

60,81 |

71,54 |

|

42 |

11,50 |

11,46 |

14,88 |

28,58 |

45,71 |

62,83 |

79,95 |

97,08 |

114,20 |

|

48 |

17,15 |

14,88 |

19,99 |

40,42 |

65,96 |

91,49 |

117,03 |

142,56 |

168,10 |

Фундаментные болты съемные (тип 7) |

|||||||||

|

56 |

43,05 |

35,45 |

43,27 |

99,55 |

163,65 |

227,75 |

291,85 |

355,35 |

420,05 |

|

64 |

63,85 |

53,11 |

72,12 |

148,18 |

243,25 |

338,38 |

433,40 |

528,47 |

623,54 |

|

72 |

90,56 |

74,14 |

101,11 |

208,99 |

343,83 |

478,68 |

613,52 |

748,36 |

883,21 |

|

80 |

123,63 |

92,83 |

129,65 |

276,92 |

377,40 |

645,09 |

829,17 |

1013,26 |

1197,34 |

|

90 |

175,96 |

130,35 |

182,75 |

392,35 |

654,36 |

916,36 |

1178,37 |

1440,37 |

1702,38 |

|

100 |

247,50 |

206,02 |

279,73 |

574,55 |

943,08 |

1311,60 |

1680,13 |

2048,66 |

2417,19 |

|

110 |

319,24 |

258,44 |

353,51 |

733,78 |

1209,13 |

1684,48 |

2159,83 |

2635,18 |

3110,53 |

|

125 |

469,03 |

353,91 |

453,58 |

1052,29 |

1750,68 |

2449,06 |

3147,45 |

3845,83 |

4544,22 |

Фундаментные болты съемные (тип

|

|||||||||

|

36 |

8,57 |

7,49 |

10,04 |

20,25 |

33,01 |

45,77 |

58,53 |

71,29 |

84,05 |

|

42 |

13,70 |

10,63 |

14,71 |

31,03 |

51,43 |

41,83 |

92,23 |

112,62 |

133,02 |

|

48 |

20,34 |

16,15 |

22,21 |

46,44 |

76,73 |

107,01 |

137,30 |

167,59 |

197,87 |

|

56 |

32,30 |

26,07 |

35,69 |

74,16 |

122,26 |

170,35 |

217,45 |

266,54 |

314,64 |

|

64 |

47,83 |

37,52 |

51,76 |

108,73 |

179,95 |

251,17 |

323,39 |

393,61 |

464,83 |

|

72 |

67,70 |

52,89 |

73,05 |

153,70 |

254,50 |

355,31 |

456,11 |

556,92 |

657,72 |

|

80 |

92,33 |

67,70 |

95,20 |

205,18 |

342,66 |

480,14 |

617,61 |

755,10 |

892,58 |

Примечание.